Está preparado para a revolução do hidrogénio nos sistemas pneumáticos? À medida que o mundo faz a transição para o hidrogénio como fonte de energia limpa, as tecnologias pneumáticas tradicionais enfrentam desafios e oportunidades sem precedentes. Muitos engenheiros e projectistas de sistemas estão a descobrir que as abordagens convencionais ao design de cilindros pneumáticos simplesmente não conseguem satisfazer as exigências únicas dos ambientes de hidrogénio.

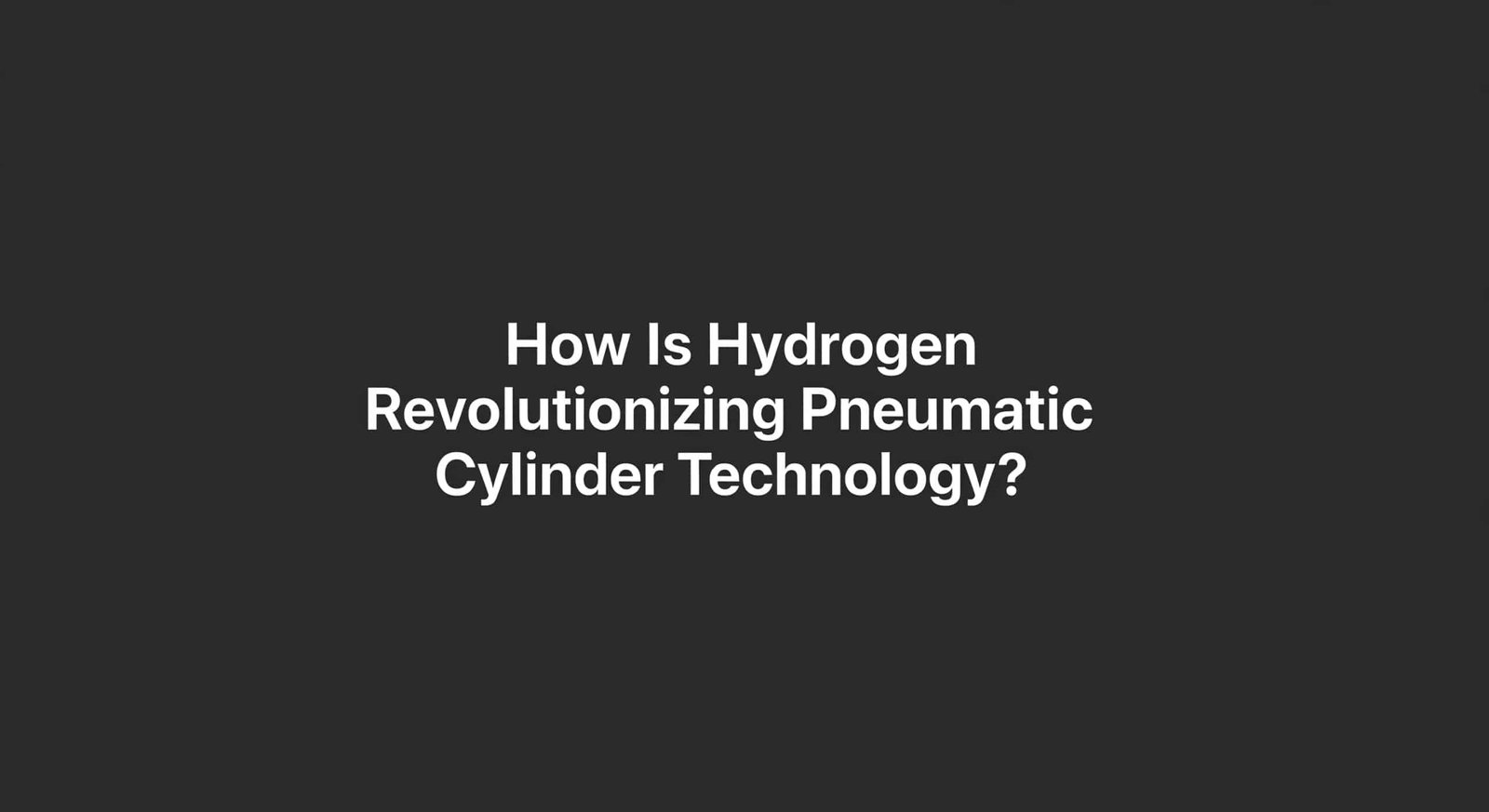

A revolução do hidrogénio nos sistemas pneumáticos exige concepções especializadas à prova de explosão, uma fragilização por hidrogénio1 estratégias de prevenção e soluções especificamente concebidas para infra-estruturas de reabastecimento de hidrogénio - proporcionando uma fiabilidade operacional de 99,999% em ambientes de hidrogénio e prolongando a vida útil dos componentes em 300-400% em comparação com os sistemas convencionais.

Recentemente, prestei consultoria a um importante fabricante de estações de abastecimento de hidrogénio que estava a sofrer falhas catastróficas com componentes pneumáticos padrão. Depois de implementarem as soluções especializadas compatíveis com o hidrogénio que descrevo a seguir, conseguiram zero falhas de componentes ao longo de 18 meses de funcionamento contínuo, reduziram os intervalos de manutenção em 67% e diminuíram o seu custo total de propriedade em 42%. Estes resultados podem ser alcançados por qualquer organização que enfrente adequadamente os desafios únicos das aplicações pneumáticas a hidrogénio.

Índice

- Que princípios de conceção à prova de explosão são essenciais para os sistemas pneumáticos a hidrogénio?

- Como se pode evitar a fragilização por hidrogénio em componentes pneumáticos?

- Que soluções de cilindros especializados transformam o desempenho da estação de reabastecimento de hidrogénio?

- Conclusão

- Perguntas frequentes sobre os sistemas pneumáticos a hidrogénio

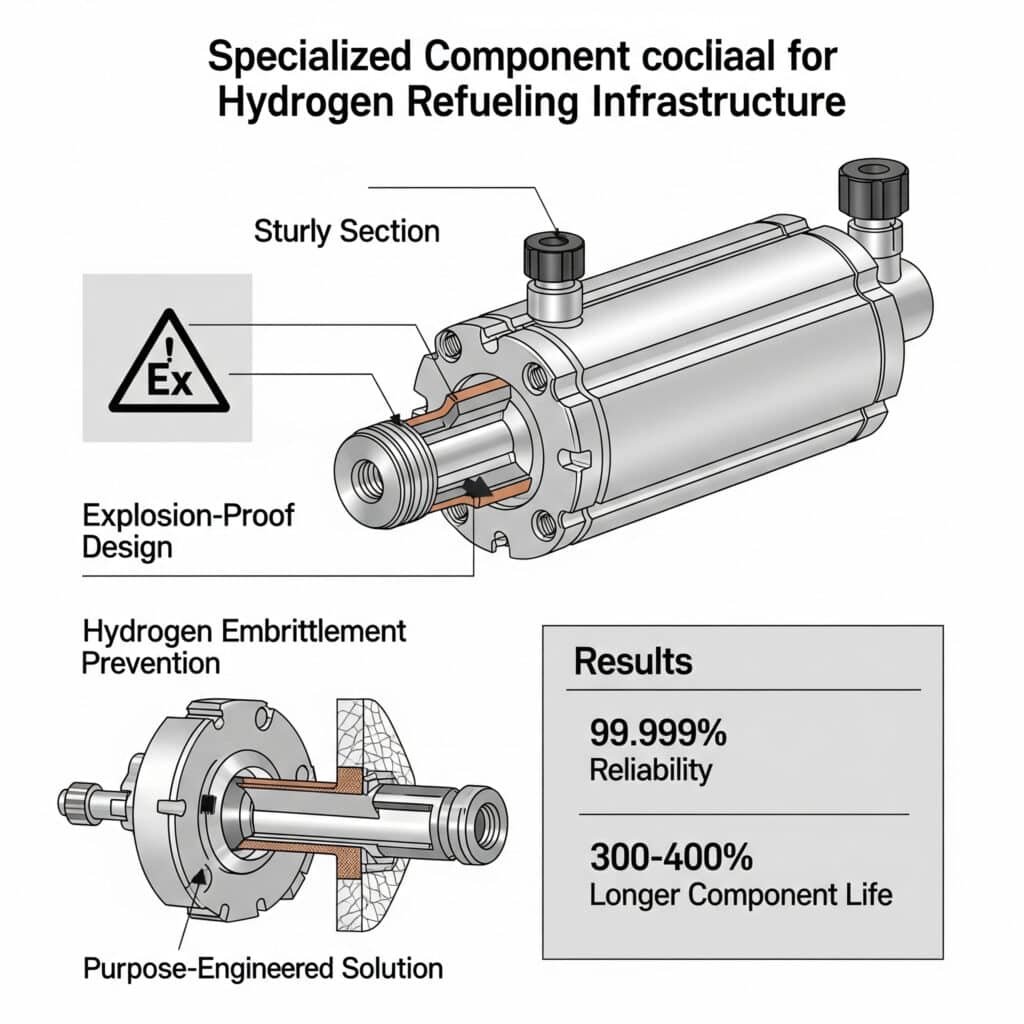

Que princípios de conceção à prova de explosão são essenciais para os sistemas pneumáticos a hidrogénio?

As propriedades únicas do hidrogénio criam riscos de explosão sem precedentes que exigem abordagens de conceção especializadas muito para além das metodologias convencionais à prova de explosão.

O design eficaz à prova de explosão do hidrogénio combina um controlo de folga ultra apertado, prevenção de ignição especializada e estratégias de contenção redundantes - permitindo um funcionamento seguro com a gama de inflamabilidade extremamente ampla do hidrogénio (4-75%) e energia de ignição ultra baixa (0,02mJ), mantendo o desempenho e a fiabilidade do sistema.

Tendo concebido sistemas pneumáticos para aplicações de hidrogénio em várias indústrias, descobri que a maioria das organizações subestima as diferenças fundamentais entre o hidrogénio e as atmosferas explosivas convencionais. A chave é implementar uma abordagem de conceção abrangente que aborde as caraterísticas únicas do hidrogénio, em vez de simplesmente adaptar concepções convencionais à prova de explosão.

Estrutura abrangente à prova de explosão de hidrogénio

Uma conceção eficaz à prova de explosão de hidrogénio inclui estes elementos essenciais:

1. Eliminação da fonte de ignição

Evitar a ignição na atmosfera extremamente sensível do hidrogénio:

Prevenção mecânica de faíscas

- Otimização da folga:

Folgas de funcionamento ultra-rigorosas (<0,05 mm)

Caraterísticas de alinhamento de precisão

Compensação da expansão térmica

Manutenção do espaço livre dinâmico

- Seleção de materiais:

Combinações de materiais que não produzem faíscas

Emparelhamentos de ligas especializadas

Revestimentos e tratamentos de superfície

Otimização do coeficiente de atritoControlo elétrico e estático

- Gestão da eletricidade estática:

Sistema de ligação à terra abrangente

Materiais dissipadores de estática

Estratégias de controlo da humidade

Métodos de neutralização de cargas

- Conceção eléctrica:

Circuitos intrinsecamente seguros2 (categoria Ia)

Design de energia ultra-baixa

Componentes especializados para hidrogénio

Métodos de proteção redundantesEstratégia de gestão térmica

- Prevenção de superfícies quentes:

Controlo e limitação da temperatura

Melhoria da dissipação de calor

Técnicas de isolamento térmico

Princípios de conceção de funcionamento a frio

- Controlo da compressão adiabática:

Vias de descompressão controladas

Limitação do rácio de pressão

Integração do dissipador de calor

Sistemas de segurança activados por temperatura

2. Contenção e gestão do hidrogénio

Controlo do hidrogénio para evitar concentrações explosivas:

Otimização do sistema de vedação

- Design de vedação específico para o hidrogénio:

Materiais especializados compatíveis com o hidrogénio

Arquitetura de vedação multi-barreira

Compostos resistentes à permeação

Otimização da compressão

- Estratégia de selagem dinâmica:

Vedantes de haste especializados

Sistemas de limpa para-brisas redundantes

Modelos com alimentação por pressão

Mecanismos de compensação do desgasteDeteção e gestão de fugas

- Integração da deteção:

Sensores de hidrogénio distribuídos

Sistemas de monitorização do fluxo

Deteção de decaimento da pressão

Deteção acústica de fugas

- Mecanismos de resposta:

Sistemas de isolamento automático

Estratégias de ventilação controlada

Integração da paragem de emergência

Estados de segurança por defeitoSistemas de ventilação e diluição

- Ventilação ativa:

Fluxo de ar positivo contínuo

Taxas de permuta de ar calculadas

Controlo do desempenho da ventilação

Sistemas de ventilação de reserva

- Diluição passiva:

Vias de ventilação natural

Prevenção da estratificação

Prevenção da acumulação de hidrogénio

Desenhos que favorecem a difusão

3. Tolerância a falhas e gestão de falhas

Garantir a segurança mesmo em caso de falha de um componente ou de um sistema:

Arquitetura tolerante a falhas

- Implementação de redundância:

Redundância de componentes críticos

Diversas abordagens tecnológicas

Sistemas de segurança independentes

Sem falhas de modo comum

- Gestão da degradação:

Redução gradual do desempenho

Indicadores de alerta precoce

Accionadores de manutenção preditiva

Aplicação do envelope de funcionamento seguroSistemas de gestão da pressão

- Proteção contra sobrepressão:

Sistemas de alívio multi-estágio

Monitorização dinâmica da pressão

Paragens activadas por pressão

Arquitetura de relevo distribuída

- Controlo da despressurização:

Vias de libertação controlada

Despressurização com taxa limitada

Prevenção do trabalho a frio

Gestão da energia na expansãoIntegração da resposta a emergências

- Deteção e notificação:

Sistemas de alerta precoce

Arquitetura de alarme integrada

Capacidades de monitorização remota

Deteção preditiva de anomalias

- Automatização da resposta:

Respostas autónomas de segurança

Estratégias de intervenção faseada

Capacidades de isolamento do sistema

Protocolos de transição de estado seguro

Metodologia de implementação

Para implementar uma conceção eficaz à prova de explosão de hidrogénio, siga esta abordagem estruturada:

Etapa 1: Avaliação exaustiva dos riscos

Comece por compreender bem os riscos específicos do hidrogénio:

Análise do comportamento do hidrogénio

- Compreender as propriedades únicas:

Gama de inflamabilidade extremamente ampla (4-75%)

Energia de ignição ultra-baixa (0,02mJ)

Alta velocidade da chama (até 3,5 m/s)

Caraterísticas da chama invisível

- Analisar os riscos específicos da aplicação:

Gamas de pressão de funcionamento

Variações de temperatura

Cenários de concentração

Condições de confinamentoAvaliação da interação do sistema

- Identificar potenciais interações:

Problemas de compatibilidade de materiais

Possibilidades de reação catalítica

Influências ambientais

Variações operacionais

- Analisar cenários de falha:

Modos de falha de componentes

Sequências de avarias do sistema

Impactos de eventos externos

Possibilidades de erro de manutençãoConformidade regulamentar e normativa

- Identificar os requisitos aplicáveis:

Série ISO/IEC 80079

Código NFPA 2 para as tecnologias do hidrogénio

Regulamentos regionais relativos ao hidrogénio

Normas específicas do sector

- Determinar as necessidades de certificação:

Níveis de integridade de segurança exigidos

Documentação de desempenho

Requisitos de ensaio

Verificação contínua da conformidade

Etapa 2: Desenvolvimento integrado da conceção

Criar uma conceção abrangente que aborde todos os factores de risco:

Desenvolvimento da arquitetura concetual

- Estabelecer uma filosofia de conceção:

Abordagem de defesa em profundidade

Múltiplas camadas de proteção

Sistemas de segurança independentes

Princípios de segurança intrínseca

- Definir a arquitetura de segurança:

Métodos de proteção primária

Abordagem de confinamento secundário

Estratégia de monitorização e deteção

Integração da resposta a emergênciasConceção pormenorizada dos componentes

- Desenvolver componentes especializados:

Vedantes compatíveis com o hidrogénio

Elementos mecânicos que não produzem faíscas

Materiais de dissipação estática

Caraterísticas de gestão térmica

- Implementar dispositivos de segurança:

Mecanismos de descompressão

Dispositivos limitadores de temperatura

Sistemas de contenção de fugas

Métodos de deteção de falhasIntegração e otimização de sistemas

- Integrar os sistemas de segurança:

Interfaces do sistema de controlo

Rede de controlo

Integração de alarmes

Ligações de resposta a emergências

- Otimizar a conceção global:

Equilíbrio de desempenho

Acessibilidade da manutenção

Custo-eficácia

Melhoria da fiabilidade

Etapa 3: Validação e certificação

Verificar a eficácia da conceção através de testes rigorosos:

Testes ao nível do componente

- Verificar a compatibilidade dos materiais:

Ensaios de exposição ao hidrogénio

Medição da permeabilidade

Compatibilidade a longo prazo

Ensaios de envelhecimento acelerado

- Validar os dispositivos de segurança:

Verificação da prevenção da ignição

Eficácia da contenção

Ensaios de gestão da pressão

Validação do desempenho térmicoValidação a nível do sistema

- Efetuar testes integrados:

Verificação do funcionamento normal

Ensaio do estado de avaria

Ensaios de variação ambiental

Avaliação da fiabilidade a longo prazo

- Efetuar a validação de segurança:

Ensaios de modo de falha

Verificação da resposta a emergências

Validação do sistema de deteção

Avaliação da capacidade de recuperaçãoCertificação e documentação

- Concluir o processo de certificação:

Testes por terceiros

Revisão da documentação

Verificação da conformidade

Emissão de certificados

- Elaborar uma documentação exaustiva:

Documentação de projeto

Relatórios de ensaio

Requisitos de instalação

Procedimentos de manutenção

Aplicação no mundo real: Sistema de transporte de hidrogénio

Um dos meus projectos mais bem sucedidos à prova de explosão de hidrogénio foi para um fabricante de sistemas de transporte de hidrogénio. Os seus desafios incluíam:

- Funcionamento de comandos pneumáticos com hidrogénio 99,999%

- Variações extremas de pressão (1-700 bar)

- Ampla gama de temperaturas (-40°C a +85°C)

- Requisito de tolerância a zero falhas

Implementámos uma abordagem global à prova de explosão:

Avaliação dos riscos

- Análise do comportamento do hidrogénio em toda a gama de funcionamento

- Identificou 27 cenários potenciais de ignição

- Determinação dos parâmetros críticos de segurança

- Requisitos de desempenho estabelecidosConceção Implementação

- Desenvolveu um projeto de cilindro especializado:

Folgas de ultra-precisão (<0,03mm)

Sistema de vedação multi-barreira

Controlo estático abrangente

Gestão integrada da temperatura

- Implementação da arquitetura de segurança:

Monitorização triplamente redundante

Sistema de ventilação distribuída

Capacidades de isolamento automático

Funcionalidades de degradação graciosaValidação e certificação

- Realização de testes rigorosos:

Compatibilidade com o hidrogénio ao nível do componente

Desempenho do sistema em toda a gama de funcionamento

Resposta à condição de falha

Verificação da fiabilidade a longo prazo

- Obtenção de certificação:

Aprovação para atmosfera de hidrogénio Zona 0

Nível de integridade de segurança SIL 3

Certificação da segurança dos transportes

Verificação da conformidade internacional

Os resultados transformaram a fiabilidade do seu sistema:

| Métrica | Sistema convencional | Sistema optimizado para hidrogénio | Melhoria |

|---|---|---|---|

| Avaliação do risco de ignição | 27 cenários | 0 cenários com controlos adequados | Atenuação completa |

| Sensibilidade de deteção de fugas | 100 ppm | 10 ppm | Melhoria de 10× |

| Tempo de resposta a falhas | 2-3 segundos | <250 milissegundos | 8-12× mais rápido |

| Disponibilidade do sistema | 99.5% | 99.997% | Melhoria da fiabilidade em 10× |

| Intervalo de manutenção | 3 meses | 18 meses | 6× redução da manutenção |

A principal perceção foi o reconhecimento de que a proteção contra explosões de hidrogénio requer uma abordagem fundamentalmente diferente do design convencional à prova de explosão. Ao implementar uma estratégia abrangente que abordou as propriedades únicas do hidrogénio, conseguiram alcançar uma segurança e fiabilidade sem precedentes numa aplicação extremamente exigente.

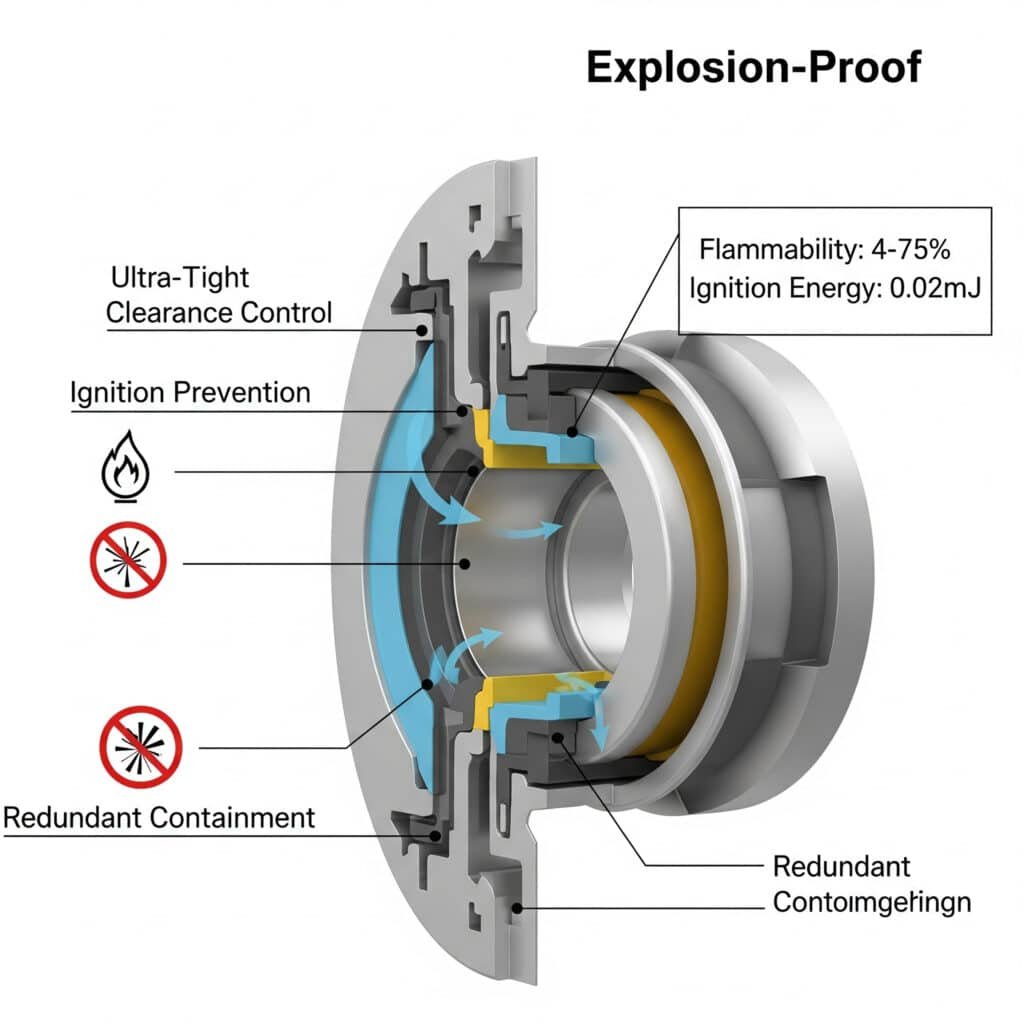

Como se pode evitar a fragilização por hidrogénio em componentes pneumáticos?

A fragilização por hidrogénio representa um dos mecanismos de falha mais insidiosos e difíceis nos sistemas pneumáticos a hidrogénio, exigindo estratégias de prevenção especializadas para além da seleção convencional de materiais.

A prevenção eficaz da fragilização por hidrogénio combina a seleção estratégica de materiais, a otimização da microestrutura e uma engenharia de superfície abrangente - permitindo a integridade a longo prazo dos componentes em ambientes de hidrogénio, mantendo as propriedades mecânicas críticas e garantindo uma vida útil previsível.

Tendo abordado a fragilização por hidrogénio em diversas aplicações, descobri que a maioria das organizações subestima a natureza generalizada dos mecanismos de danos provocados pelo hidrogénio e a natureza dependente do tempo da degradação. A chave é implementar uma estratégia de prevenção em várias camadas que aborde todos os aspectos da interação com o hidrogénio, em vez de simplesmente selecionar materiais "resistentes ao hidrogénio".

Quadro abrangente de prevenção da fragilização por hidrogénio

Uma estratégia eficaz de prevenção da fragilização por hidrogénio inclui estes elementos essenciais:

1. Seleção estratégica e otimização de materiais

Seleção e otimização de materiais para resistência ao hidrogénio:

Estratégia de seleção de ligas

- Avaliação da suscetibilidade:

Elevada suscetibilidade: Aços de alta resistência (>1000 MPa)

Suscetibilidade moderada: Aços de média resistência, alguns aços inoxidáveis

Baixa suscetibilidade: Ligas de alumínio, aço inoxidável austenítico de baixa resistência

Suscetibilidade mínima: Ligas de cobre, ligas de hidrogénio especializadas

- Otimização da composição:

Otimização do teor de níquel (>8% em aço inoxidável)

Controlo da distribuição de crómio

Adições de molibdénio e de azoto

Gestão de elementos vestigiaisEngenharia de microestruturas

- Controlo de fase:

Estrutura austenítica3 maximização

Minimização do teor de ferrite

Eliminação da martensite

Otimização da austenite retida

- Otimização da estrutura do grão:

Desenvolvimento da estrutura de grão fino

Engenharia de contorno de grão

Controlo da distribuição dos precipitados

Gestão da densidade de deslocaçãoEquilíbrio de propriedades mecânicas

- Otimização da resistência-ductilidade:

Limites de elasticidade controlados

Preservação da ductilidade

Melhoria da resistência à fratura

Manutenção da resistência ao impacto

- Gestão do estado de stress:

Minimização da tensão residual

Eliminação da concentração de tensões

Controlo do gradiente de tensão

Aumento da resistência à fadiga

2. Engenharia de superfícies e sistemas de barreira

Criação de barreiras eficazes contra o hidrogénio e proteção da superfície:

Seleção do tratamento de superfície

- Sistemas de revestimento de barreira:

Revestimentos cerâmicos PVD

Carbono tipo diamante CVD

Sobreposições metálicas especializadas

Sistemas compósitos multicamadas

- Modificação da superfície:

Camadas de oxidação controlada

Nitretação e cementação

Granalhagem e endurecimento por trabalho

Passivação eletroquímicaOtimização da barreira de permeação

- Factores de desempenho da barreira:

Minimização da difusividade do hidrogénio

Redução da solubilidade

Tortuosidade da via de permeação

Engenharia do local da armadilha

- Abordagens de aplicação:

Barreiras de composição gradiente

Interfaces nano-estruturadas

Camadas intermédias ricas em armadilhas

Sistemas de barreira multifásicosGestão de interfaces e bordos

- Proteção de zonas críticas:

Tratamento de arestas e cantos

Proteção da zona de soldadura

Vedação da rosca e da ligação

Continuidade da barreira de interface

- Prevenção da degradação:

Resistência aos danos do revestimento

Capacidades de auto-cura

Melhoria da resistência ao desgaste

Proteção do ambiente

3. Estratégia operacional e controlo

Gestão das condições operacionais para minimizar a fragilização:

Estratégia de controlo da exposição

- Gestão da pressão:

Protocolos de limitação da pressão

Minimização de ciclismo

Pressurização com taxa controlada

Redução da pressão parcial

- Otimização da temperatura:

Controlo da temperatura de funcionamento

Limitação de ciclos térmicos

Prevenção do trabalho a frio

Gestão do gradiente de temperaturaProtocolos de gestão do stress

- Controlo de carregamento:

Limitação da tensão estática

Otimização do carregamento dinâmico

Restrição da amplitude de tensão

Gestão do tempo de espera

- Interação ambiental:

Prevenção de efeitos sinérgicos

Eliminação do acoplamento galvânico

Limitação da exposição a produtos químicos

Controlo da humidadeImplementação do controlo de condições

- Controlo da degradação:

Avaliação periódica do património

Avaliação não destrutiva

Análise preditiva

Indicadores de alerta precoce

- Gestão da vida:

Estabelecimento de critérios de reforma

Programação das substituições

Acompanhamento da taxa de degradação

Previsão do tempo de vida restante

Metodologia de implementação

Para implementar uma prevenção eficaz da fragilização por hidrogénio, siga esta abordagem estruturada:

Etapa 1: Avaliação da vulnerabilidade

Comece com uma compreensão abrangente da vulnerabilidade do sistema:

Análise da criticalidade dos componentes

- Identificar os componentes críticos:

Elementos que contêm pressão

Componentes sujeitos a grandes tensões

Aplicações de carregamento dinâmico

Funções críticas para a segurança

- Determinar as consequências do insucesso:

Implicações para a segurança

Impacto operacional

Consequências económicas

Considerações regulamentaresAvaliação do material e da conceção

- Avaliar os materiais actuais:

Análise da composição

Exame da microestrutura

Caracterização do imóvel

Determinação da suscetibilidade ao hidrogénio

- Avaliar os factores de conceção:

Concentrações de tensão

Condições da superfície

Exposição ambiental

Parâmetros de funcionamentoAnálise do perfil operacional

- Documentar as condições de funcionamento:

Gamas de pressão

Perfis de temperatura

Requisitos para o ciclismo

Factores ambientais

- Identificar cenários críticos:

Pior caso de exposição

Condições transitórias

Operações anómalas

Actividades de manutenção

Etapa 2: Desenvolvimento da estratégia de prevenção

Criar uma abordagem global de prevenção:

Formulação da estratégia de materiais

- Desenvolver especificações de materiais:

Requisitos de composição

Critérios de microestrutura

Especificações do imóvel

Requisitos de processamento

- Estabelecer um protocolo de qualificação:

Metodologia de ensaio

Critérios de aceitação

Requisitos de certificação

Disposições relativas à rastreabilidadePlano de Engenharia de Superfície

- Selecionar abordagens de proteção:

Seleção do sistema de revestimento

Especificação do tratamento de superfície

Metodologia de aplicação

Requisitos de controlo da qualidade

- Desenvolver um plano de execução:

Especificação do processo

Procedimentos de candidatura

Métodos de inspeção

Normas de aceitaçãoDesenvolvimento do controlo operacional

- Criar diretrizes operacionais:

Limitações dos parâmetros

Requisitos processuais

Protocolos de controlo

Critérios de intervenção

- Estabelecer uma estratégia de manutenção:

Requisitos de inspeção

Avaliação do estado

Critérios de substituição

Necessidades de documentação

Etapa 3: Implementação e validação

Executar a estratégia de prevenção com a devida validação:

Implementação de materiais

- Materiais qualificados de origem:

Qualificação de fornecedores

Certificação de materiais

Ensaios de lotes

Manutenção da rastreabilidade

- Verificar as propriedades do material:

Verificação da composição

Exame da microestrutura

Ensaios de propriedades mecânicas

Validação da resistência ao hidrogénioAplicação de proteção de superfícies

- Implementar sistemas de proteção:

Preparação da superfície

Aplicação de revestimento/tratamento

Controlo de processos

Verificação da qualidade

- Validar a eficácia:

Ensaios de aderência

Medição da permeabilidade

Ensaios de exposição ambiental

Avaliação do envelhecimento aceleradoVerificação de desempenho

- Realizar testes do sistema:

Avaliação do protótipo

Exposição ambiental

Bontexto da equipa: Liderada pelo Dr. Michael Schmidt, a nossa equipa de investigação reúne especialistas em ciência dos materiais, modelação computacional e conceção de sistemas pneumáticos. O trabalho inovador do Dr. Schmidt sobre ligas resistentes ao hidrogénio, publicado na Jornal de Ciência dos MateriaisA ciência da tecnologia, que constitui a base da nossa abordagem. A nossa equipa de engenharia, com mais de 50 anos de experiência combinada em sistemas de gás de alta pressão, traduz esta ciência fundamental em soluções práticas e fiáveis.

_ontexto da equipa: Liderada pelo Dr. Michael Schmidt, a nossa equipa de investigação reúne especialistas em ciência dos materiais, modelação computacional e conceção de sistemas pneumáticos. O trabalho inovador do Dr. Schmidt sobre ligas resistentes ao hidrogénio, publicado na Jornal de Ciência dos MateriaisA ciência da tecnologia, que constitui a base da nossa abordagem. A nossa equipa de engenharia, com mais de 50 anos de experiência combinada em sistemas de gás de alta pressão, traduz esta ciência fundamental em soluções práticas e fiáveis.

Ensaios de vida acelerados

Verificação do desempenho

- Estabelecer um programa de monitorização:

Inspeção em serviço

Acompanhamento do desempenho

Controlo da degradação

Actualizações da previsão de vida

Aplicação no mundo real: Componentes do compressor de hidrogénio

Um dos meus projectos de prevenção da fragilização por hidrogénio mais bem sucedidos foi para um fabricante de compressores de hidrogénio. Os seus desafios incluíam:

- Falhas recorrentes nas hastes dos cilindros devido a fragilização

- Exposição ao hidrogénio a alta pressão (até 900 bar)

- Requisitos de carga cíclica

- Objetivo de vida útil de 25.000 horas

Implementámos uma estratégia de prevenção abrangente:

Avaliação da vulnerabilidade

- Análise dos componentes avariados

- Áreas de vulnerabilidade críticas identificadas

- Perfis de tensão de funcionamento determinados

- Requisitos de desempenho estabelecidosDesenvolvimento de estratégias de prevenção

- Implementação de alterações materiais:

Aço inoxidável 316L modificado com azoto controlado

Tratamento térmico especializado para uma microestrutura optimizada

Engenharia de contorno de grão

Gestão do stress residual

- Proteção de superfície desenvolvida:

Sistema de revestimento DLC multi-camadas

Camada intermédia especializada para aderência

Composição de gradientes para a gestão do stress

Protocolo de proteção dos bordos

- Criação de controlos operacionais:

Procedimentos de aumento de pressão

Gestão da temperatura

Limitações do ciclismo

Requisitos de controloImplementação e validação

- Componentes de protótipos fabricados

- Sistemas de proteção aplicados

- Realização de testes acelerados

- Implementação da validação de campos

Os resultados melhoraram drasticamente o desempenho dos componentes:

| Métrica | Componentes originais | Componentes optimizados | Melhoria |

|---|---|---|---|

| Tempo até ao fracasso | 2.800-4.200 horas | >30.000 horas | Aumento de >600% |

| Iniciação de fissuras | Vários sítios após 1.500 horas | Sem fissuras em 25.000 horas | Prevenção total |

| Retenção de ductilidade | 35% de origem após o serviço | 92% do original após o serviço | Melhoria do 163% |

| Frequência de manutenção | Cada 3-4 meses | Serviço anual | Redução de 3-4× |

| Custo total de propriedade | Linha de base | 68% da linha de base | Redução 32% |

A principal conclusão foi o reconhecimento de que a prevenção eficaz da fragilização por hidrogénio requer uma abordagem multifacetada que contemple a seleção de materiais, a otimização da microestrutura, a proteção da superfície e os controlos operacionais. Ao implementar esta estratégia abrangente, conseguiram transformar a fiabilidade dos componentes num ambiente de hidrogénio extremamente exigente.

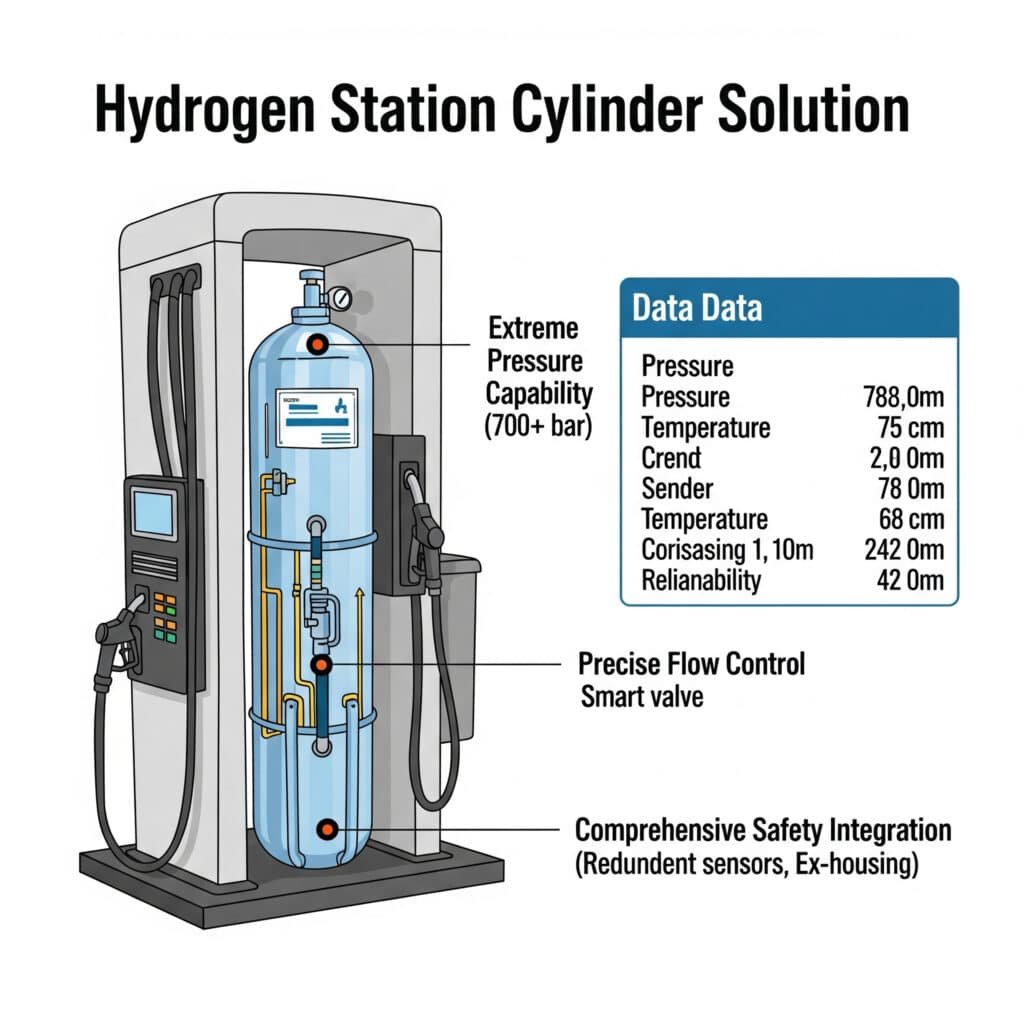

Que soluções de cilindros especializados transformam o desempenho da estação de reabastecimento de hidrogénio?

A infraestrutura de reabastecimento de hidrogénio apresenta desafios únicos que exigem soluções pneumáticas especializadas que vão muito além dos designs convencionais ou de simples substituições de materiais.

As soluções eficazes de cilindros para estações de reabastecimento de hidrogénio combinam uma capacidade de pressão extrema, um controlo preciso do fluxo e uma integração de segurança abrangente - permitindo um funcionamento fiável a pressões de mais de 700 bar com temperaturas extremas de -40°C a +85°C, proporcionando simultaneamente uma fiabilidade de 99,999% em aplicações de segurança críticas.

Tendo concebido sistemas pneumáticos para infra-estruturas de reabastecimento de hidrogénio em vários continentes, descobri que a maioria das organizações subestima as exigências extremas desta aplicação e as soluções especializadas necessárias. A chave está na implementação de sistemas concebidos especificamente para responder aos desafios únicos do reabastecimento de hidrogénio, em vez de adaptar componentes pneumáticos convencionais de alta pressão.

Enquadramento global do cilindro de reabastecimento de hidrogénio

Uma solução eficaz de cilindros de reabastecimento de hidrogénio inclui estes elementos essenciais:

1. Gestão de pressões extremas

Lidar com as pressões extraordinárias do reabastecimento de hidrogénio:

Design de pressão ultra-alta

- Estratégia de contenção da pressão:

Modelo de pressão multiestágio (100/450/950 bar)

Arquitetura de selagem progressiva

Otimização especializada da espessura da parede

Engenharia de distribuição de tensões

- Abordagem de seleção de materiais:

Ligas de alta resistência compatíveis com o hidrogénio

Tratamento térmico optimizado

Microestrutura controlada

Melhoria do tratamento de superfícieControlo dinâmico da pressão

- Precisão de regulação da pressão:

Regulação em várias fases

Gestão do rácio de pressão

Otimização do coeficiente de fluxo

Sintonização da resposta dinâmica

- Gestão transitória:

Atenuação de picos de pressão

Prevenção de golpes de aríete

Design de absorção de choques

Otimização do amortecimentoIntegração da gestão térmica

- Estratégia de controlo da temperatura:

Integração do pré-arrefecimento

Conceção da dissipação de calor

Isolamento térmico

Gestão do gradiente de temperatura

- Mecanismos de indemnização:

Alojamento de expansão térmica

Otimização de materiais a baixa temperatura

Desempenho da vedação em toda a gama de temperaturas

Gestão da condensação

2. Controlo preciso do caudal e dosagem

Garantir a entrega precisa e segura de hidrogénio:

Precisão no controlo do caudal

- Gestão do perfil de fluxo:

Curvas de caudal programáveis

Algoritmos de controlo adaptativos

Débito compensado por pressão

Medição com correção de temperatura

- Caraterísticas da resposta:

Elementos de controlo de ação rápida

Tempo morto mínimo

Posicionamento preciso

Desempenho repetívelOtimização da precisão da medição

- Precisão da medição:

Medição direta do caudal mássico

Compensação da temperatura

Normalização da pressão

Correção da densidade

- Estabilidade de calibração:

Conceção de estabilidade a longo prazo

Caraterísticas mínimas de deriva

Capacidade de auto-diagnóstico

Recalibração automáticaControlo de Pulsação e Estabilidade

- Melhoria da estabilidade do fluxo:

Amortecimento de pulsações

Prevenção de ressonâncias

Isolamento de vibrações

Gestão acústica

- Controlo transitório:

Aceleração/desaceleração suave

Transições com taxa limitada

Acionamento controlado da válvula

Equilíbrio de pressão

3. Arquitetura de segurança e integração

Garantir a segurança global e a integração do sistema:

Integração do sistema de segurança

- Integração da paragem de emergência:

Capacidade de paragem de ação rápida

Posições predefinidas à prova de falhas

Vias de controlo redundantes

Verificação da posição

- Gestão de fugas:

Deteção de fugas integrada

Conceção do confinamento

Ventilação controlada

Capacidade de isolamentoInterface de comunicação e controlo

- Integração do sistema de controlo:

Protocolos padrão da indústria

Comunicação em tempo real

Fluxos de dados de diagnóstico

Capacidade de monitorização remota

- Elementos da interface do utilizador:

Indicação do estado

Feedback operacional

Indicadores de manutenção

Controlos de emergênciaCertificação e conformidade

- Conformidade regulamentar:

SAE J26014 suporte de protocolo

Certificação de pressão PED/ASME

Aprovação de pesos e medidas

Conformidade com o código regional

- Documentação e rastreabilidade:

Gestão da configuração digital

Acompanhamento da calibração

Registo de manutenção

Verificação do desempenho

Metodologia de implementação

Para implementar soluções eficazes de cilindros de reabastecimento de hidrogénio, siga esta abordagem estruturada:

Etapa 1: Análise dos requisitos da aplicação

Comece com uma compreensão abrangente dos requisitos específicos:

Requisitos do protocolo de reabastecimento

- Identificar as normas aplicáveis:

Protocolos SAE J2601

Variações regionais

Requisitos do fabricante do veículo

Protocolos específicos da estação

- Determinar os parâmetros de desempenho:

Requisitos de caudal

Perfis de pressão

Condições de temperatura

Especificações de exatidãoConsiderações específicas do local

- Analisar as condições ambientais:

Temperaturas extremas

Variações de humidade

Condições de exposição

Ambiente de instalação

- Avaliar o perfil operacional:

Expectativas de ciclo de funcionamento

Padrões de utilização

Capacidades de manutenção

Infra-estruturas de apoioRequisitos de integração

- Documentar as interfaces do sistema:

Integração do sistema de controlo

Protocolos de comunicação

Requisitos de energia

Ligações físicas

- Identificar a integração da segurança:

Sistemas de paragem de emergência

Monitorização de redes

Sistemas de alarme

Requisitos regulamentares

Etapa 2: Conceção e engenharia da solução

Desenvolver uma solução global que responda a todos os requisitos:

Desenvolvimento da arquitetura concetual

- Estabelecer a arquitetura do sistema:

Configuração do andar de pressão

Filosofia de controlo

Abordagem de segurança

Estratégia de integração

- Definir especificações de desempenho:

Parâmetros de funcionamento

Requisitos de desempenho

Capacidades ambientais

Expectativas de vida útilConceção pormenorizada dos componentes

- Projetar componentes críticos:

Otimização da conceção do cilindro

Especificação da válvula e do regulador

Desenvolvimento de sistemas de vedação

Integração de sensores

- Desenvolver elementos de controlo:

Algoritmos de controlo

Caraterísticas da resposta

Comportamento do modo de falha

Capacidades de diagnósticoConceção da integração de sistemas

- Criar um quadro de integração:

Especificação da interface mecânica

Conceção das ligações eléctricas

Implementação do protocolo de comunicação

Abordagem de integração de software

- Desenvolver a arquitetura de segurança:

Métodos de deteção de falhas

Protocolos de resposta

Implementação de redundância

Mecanismos de verificação

Etapa 3: Validação e implementação

Verificar a eficácia da solução através de testes rigorosos:

Validação de componentes

- Realizar testes de desempenho:

Verificação da capacidade de pressão

Validação da capacidade de caudal

Medição do tempo de resposta

Verificação da exatidão

- Efetuar testes ambientais:

Temperaturas extremas

Exposição à humidade

Resistência à vibração

Envelhecimento aceleradoTeste de integração de sistemas

- Executar testes de integração:

Compatibilidade do sistema de controlo

Verificação da comunicação

Interação do sistema de segurança

Validação do desempenho

- Realizar testes de protocolo:

Conformidade com a norma SAE J2601

Verificação do perfil de preenchimento

Validação da exatidão

Tratamento de excepçõesImplantação e monitorização no terreno

- Implementar a implantação controlada:

Procedimentos de instalação

Protocolo de comissionamento

Verificação do desempenho

Testes de aceitação

- Estabelecer um programa de monitorização:

Acompanhamento do desempenho

Manutenção preventiva

Monitorização do estado

Melhoria contínua

Aplicação no mundo real: Estação de hidrogénio de enchimento rápido de 700 bar

Uma das minhas implementações mais bem sucedidas de cilindros de reabastecimento de hidrogénio foi para uma rede de estações de abastecimento rápido de hidrogénio de 700 bar. Os seus desafios incluíam:

- Obtenção de um pré-arrefecimento consistente a -40°C

- Cumprindo os requisitos do protocolo SAE J2601 H70-T40

- Garantia de uma precisão de dispensa de ±2%

- Manutenção da disponibilidade de 99,995%

Implementámos uma solução abrangente de cilindros:

Análise de requisitos

- Análise dos requisitos do protocolo H70-T40

- Determinação dos parâmetros críticos de desempenho

- Requisitos de integração identificados

- Critérios de validação estabelecidosDesenvolvimento de soluções

- Sistema de cilindros especializado e projetado:

Arquitetura de pressão de três fases (100/450/950 bar)

Controlo integrado de pré-arrefecimento

Sistema de vedação avançado com redundância tripla

Monitorização e diagnóstico abrangentes

- Integração do controlo desenvolvido:

Comunicação em tempo real com o distribuidor

Algoritmos de controlo adaptativos

Monitorização da manutenção preditiva

Capacidade de gestão remotaValidação e implementação

- Realização de testes exaustivos:

Validação do desempenho do laboratório

Ensaios em câmara ambiental

Ensaios de vida acelerados

Verificação da conformidade do protocolo

- Implementação da validação de campos:

Implantação controlada em três estações

Monitorização exaustiva do desempenho

Refinamento com base em dados operacionais

Implementação completa da rede

Os resultados transformaram o desempenho das suas estações de reabastecimento:

| Métrica | Solução convencional | Solução especializada | Melhoria |

|---|---|---|---|

| Conformidade com o protocolo de enchimento | 92% de preenchimentos | 99,8% de enchimentos | 8.51Melhoria do TP3T |

| Controlo da temperatura | Variação de ±5°C | ±1,2°C de variação | Melhoria do 76% |

| Precisão de distribuição | ±4,2% | ±1.1% | Melhoria do 74% |

| Disponibilidade do sistema | 97.3% | 99.996% | 2.81Melhoria do TP3T |

| Frequência de manutenção | Quinzenal | Trimestral | Redução de 6× |

A principal perceção foi o reconhecimento de que as aplicações de reabastecimento de hidrogénio requerem soluções pneumáticas concebidas especificamente para as condições de funcionamento extremas e os requisitos de precisão. Ao implementar um sistema abrangente optimizado especificamente para o reabastecimento de hidrogénio, foi possível alcançar um desempenho e fiabilidade sem precedentes, cumprindo simultaneamente todos os requisitos regulamentares.

Conclusão

A revolução do hidrogénio nos sistemas pneumáticos exige um repensar fundamental das abordagens convencionais, com concepções especializadas à prova de explosão, prevenção abrangente da fragilização por hidrogénio e soluções especificamente concebidas para a infraestrutura de hidrogénio. Estas abordagens especializadas requerem normalmente um investimento inicial significativo, mas proporcionam retornos extraordinários através de uma maior fiabilidade, vida útil prolongada e custos operacionais reduzidos.

A perceção mais importante da minha experiência na implementação de soluções pneumáticas para hidrogénio em várias indústrias é que o sucesso requer a abordagem dos desafios únicos do hidrogénio, em vez da simples adaptação de designs convencionais. Ao implementar soluções abrangentes que abordam as diferenças fundamentais dos ambientes de hidrogénio, as organizações podem alcançar um desempenho e uma fiabilidade sem precedentes nesta aplicação exigente.

Perguntas frequentes sobre os sistemas pneumáticos a hidrogénio

Qual é o fator mais crítico na conceção à prova de explosão de hidrogénio?

A eliminação de todas as potenciais fontes de ignição através de folgas ultra apertadas, controlo estático abrangente e materiais especializados é essencial, dada a energia de ignição de 0,02 mJ do hidrogénio.

Que materiais são mais resistentes à fragilização por hidrogénio?

Os aços inoxidáveis austeníticos com adições controladas de azoto, as ligas de alumínio e as ligas de cobre especializadas demonstram uma resistência superior à fragilização por hidrogénio.

Que gamas de pressão são típicas em aplicações de reabastecimento de hidrogénio?

Os sistemas de reabastecimento de hidrogénio funcionam normalmente com três níveis de pressão: 100 bar (armazenamento), 450 bar (intermédia) e 700-950 bar (distribuição).

Como é que o hidrogénio afecta os materiais de vedação?

O hidrogénio provoca um forte inchaço, extração de plastificantes e fragilização dos materiais de vedação convencionais, exigindo compostos especializados como os elastómeros FFKM modificados.

Qual é o prazo típico do ROI para sistemas pneumáticos específicos para hidrogénio?

A maioria das organizações obtém o retorno do investimento num prazo de 12 a 18 meses através da redução drástica dos custos de manutenção, do aumento da vida útil e da eliminação de falhas catastróficas.

-

Fornece uma explicação detalhada das classificações de áreas perigosas (por exemplo, Zonas, Divisões) que são utilizadas para identificar e categorizar ambientes onde podem estar presentes atmosferas explosivas, orientando a seleção de equipamento adequado à prova de explosão. ↩

-

Explica os princípios da Segurança Intrínseca (SI), uma técnica de proteção para equipamento eletrónico em áreas perigosas que limita a energia eléctrica e térmica disponível a um nível inferior ao que pode causar a ignição de uma mistura atmosférica perigosa específica. ↩

-

Detalha as propriedades dos aços inoxidáveis austeníticos e explica por que razão a sua estrutura cristalina cúbica de face centrada (FCC) os torna significativamente mais resistentes à fragilização por hidrogénio em comparação com outras microestruturas de aço, como a ferrítica ou a martensítica. ↩

-

Oferece uma visão geral da norma SAE J2601, que define o protocolo e os requisitos do processo para o reabastecimento de veículos ligeiros a hidrogénio, de modo a garantir preenchimentos seguros e consistentes em diferentes estações e fabricantes de veículos. ↩