Está a ver as suas contas de energia a subir enquanto os seus sistemas pneumáticos têm um desempenho inferior? Não é o único. Nos meus mais de 15 anos de trabalho com pneumática industrial, vi empresas desperdiçarem milhares de dólares em sistemas ineficientes. O problema reside frequentemente num mal-entendido fundamental sobre os cálculos da potência pneumática.

O cálculo da potência pneumática é o processo sistemático de determinar o consumo de energia, a geração de força e a eficiência em sistemas movidos a ar. A modelação adequada inclui a potência de entrada (energia do compressor), as perdas de transmissão e a potência de saída (trabalho real realizado), permitindo aos engenheiros identificar ineficiências e otimizar o desempenho do sistema.

No ano passado, visitei uma fábrica na Pensilvânia onde se registavam avarias frequentes nos seus sistemas de cilindros sem haste. A sua equipa de manutenção estava intrigada com o desempenho inconsistente. Depois de aplicarmos cálculos de potência pneumática adequados, descobrimos que estavam a funcionar com uma eficiência de apenas 37%! Deixe-me mostrar-lhe como evitar armadilhas semelhantes nas suas operações.

Índice

- Potência teórica de saída: Que equações orientam os cálculos pneumáticos exactos?

- Análise das perdas de eficiência: Para onde vai realmente a sua energia pneumática?

- Potencial de recuperação de energia: quanta energia pode ser recuperada do seu sistema?

- Conclusão

- Perguntas frequentes sobre os cálculos de potência pneumática

Potência teórica de saída: Que equações orientam os cálculos pneumáticos exactos?

Compreender a potência máxima teórica que o seu sistema pneumático pode fornecer é a base para todos os esforços de otimização. Estas equações fornecem o ponto de referência em relação ao qual o desempenho real é medido.

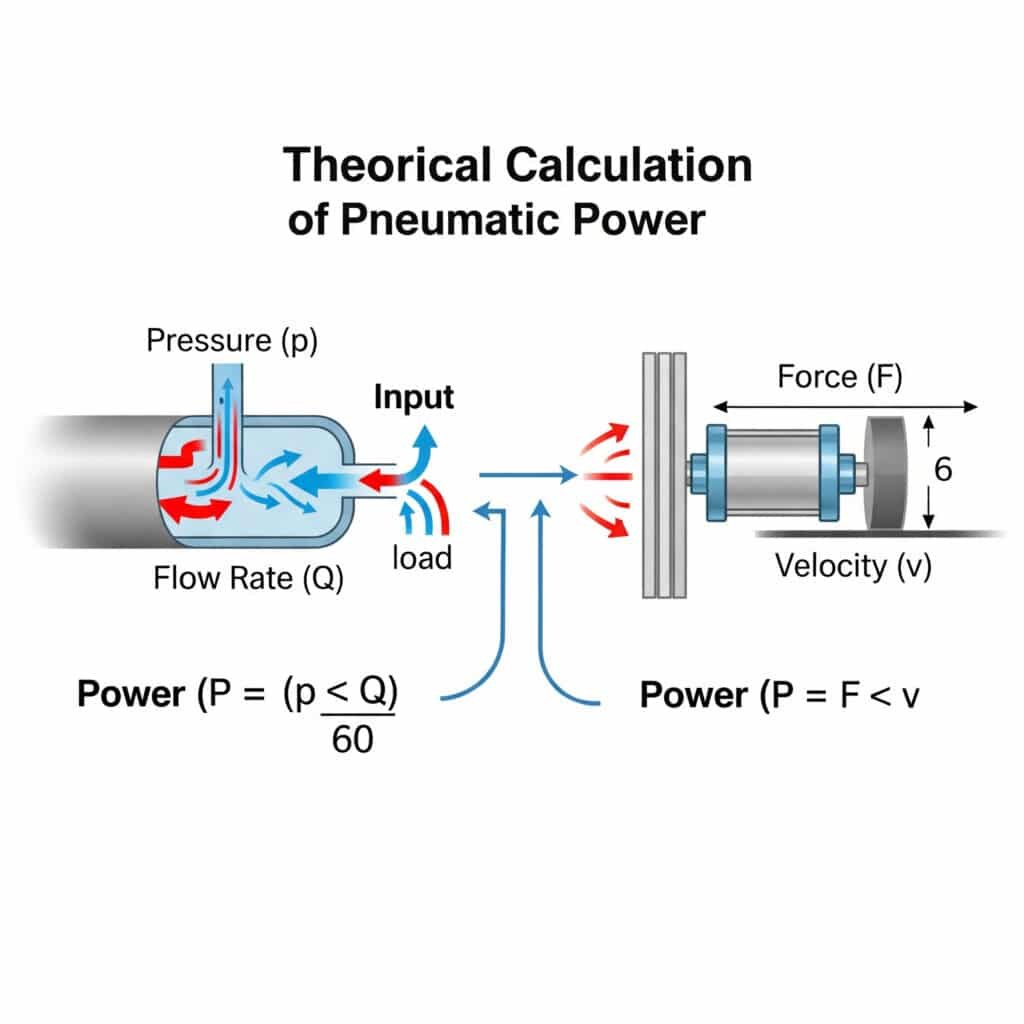

A potência teórica de saída de um sistema pneumático pode ser calculada utilizando a equação P = (p × Q)/60, em que P é a potência em quilowatts, p é a pressão em bar e Q é o caudal em m³/min. Para os actuadores lineares, como os cilindros sem haste, a potência é igual à força multiplicada pela velocidade (P = F × v), em que a força é a pressão multiplicada pela área efectiva.

Lembro-me de prestar consultoria a um fabricante de equipamento de processamento de alimentos no Ohio que não conseguia perceber porque é que os seus sistemas pneumáticos exigiam compressores tão grandes. Quando aplicámos as equações teóricas de potência, descobrimos que a conceção do seu sistema exigia o dobro da potência que tinham inicialmente calculado. Este simples descuido matemático estava a custar-lhes milhares em ineficiências operacionais.

Equações de potência pneumática básica

Vamos decompor as equações essenciais para os diferentes componentes:

Para compressores

A potência de entrada requerida por um compressor pode ser calculada como:

P₁ = (Q × p × ln(p₂/p₁)) / (60 × η)

Onde:

- P₁ = Potência de entrada (kW)

- Q = Caudal de ar (m³/min)

- p₁ = Pressão de entrada (bar absoluto)

- p₂ = Pressão de saída (bar absoluto)

- η = Eficiência do compressor

- ln = Logaritmo natural1

Para Actuadores Lineares (Incluindo Cilindros sem Haste)

A potência de saída de um atuador linear é:

P₂ = F × v

Onde:

- P₂ = Potência de saída (W)

- F = Força (N) = p × A

- v = Velocidade (m/s)

- p = Pressão de funcionamento (Pa)

- A = Área efectiva (m²)

Factores que afectam os cálculos teóricos

| Fator | Impacto no poder teórico | Método de ajustamento |

|---|---|---|

| Temperatura | 1% variação por 3°C | Multiplicar por (T₁/T₀) |

| Altitude | ~1% por 100m acima do nível do mar | Ajustar à pressão atmosférica |

| Humidade | Até 3% com humidade elevada | Aplicar a correção da pressão de vapor |

| Composição do gás | Varia consoante os contaminantes | Utilizar constantes de gás específicas |

| Tempo de ciclo | Afecta a potência média | Calcular o fator do ciclo de funcionamento |

Considerações avançadas sobre modelação de energia

Para além das equações de base, há vários factores que exigem uma análise mais aprofundada:

Processos Isotérmicos vs. Adiabáticos

Os sistemas pneumáticos reais funcionam algures entre estes dois extremos:

- Processo isotérmico2: A temperatura mantém-se constante (processos mais lentos)

- Processo adiabático: Sem transferência de calor (processos rápidos)

Para a maioria das aplicações industriais com cilindros sem haste, o processo está mais próximo do adiabático durante o funcionamento, exigindo a utilização da equação adiabática:

P = (Q × p₁ × (κ/(κ-1)) × [(p₂/p₁)^((κ-1)/κ) - 1]) / 60

Em que κ é o rácio da capacidade térmica (aproximadamente 1,4 para o ar).

Modelação da resposta dinâmica

Para aplicações de alta velocidade, a resposta dinâmica torna-se crítica:

- Fase de aceleração: Requisitos de potência mais elevados durante as mudanças de velocidade

- Fase de estado estacionário: Potência consistente baseada em equações padrão

- Fase de desaceleração: Potencial de valorização energética

Exemplo de aplicação prática

Para um cilindro sem haste de duplo efeito com:

- Diâmetro do furo: 40 mm

- Pressão de funcionamento: 6 bar

- Comprimento do curso: 500mm

- Duração do ciclo: 2 segundos

O cálculo teórico da potência seria o seguinte:

- Força = Pressão × Área = 6 × 10⁵ Pa × π × (0,02)² m² = 754 N

- Velocidade = Distância/Tempo = 0,5m / 1s = 0,5 m/s (assumindo um tempo de extensão/retração igual)

- Potência = Força × Velocidade = 754 N × 0,5 m/s = 377 W

Este valor representa a potência de saída máxima teórica, antes de ter em conta as eventuais ineficiências do sistema.

Análise das perdas de eficiência: Para onde vai realmente a sua energia pneumática?

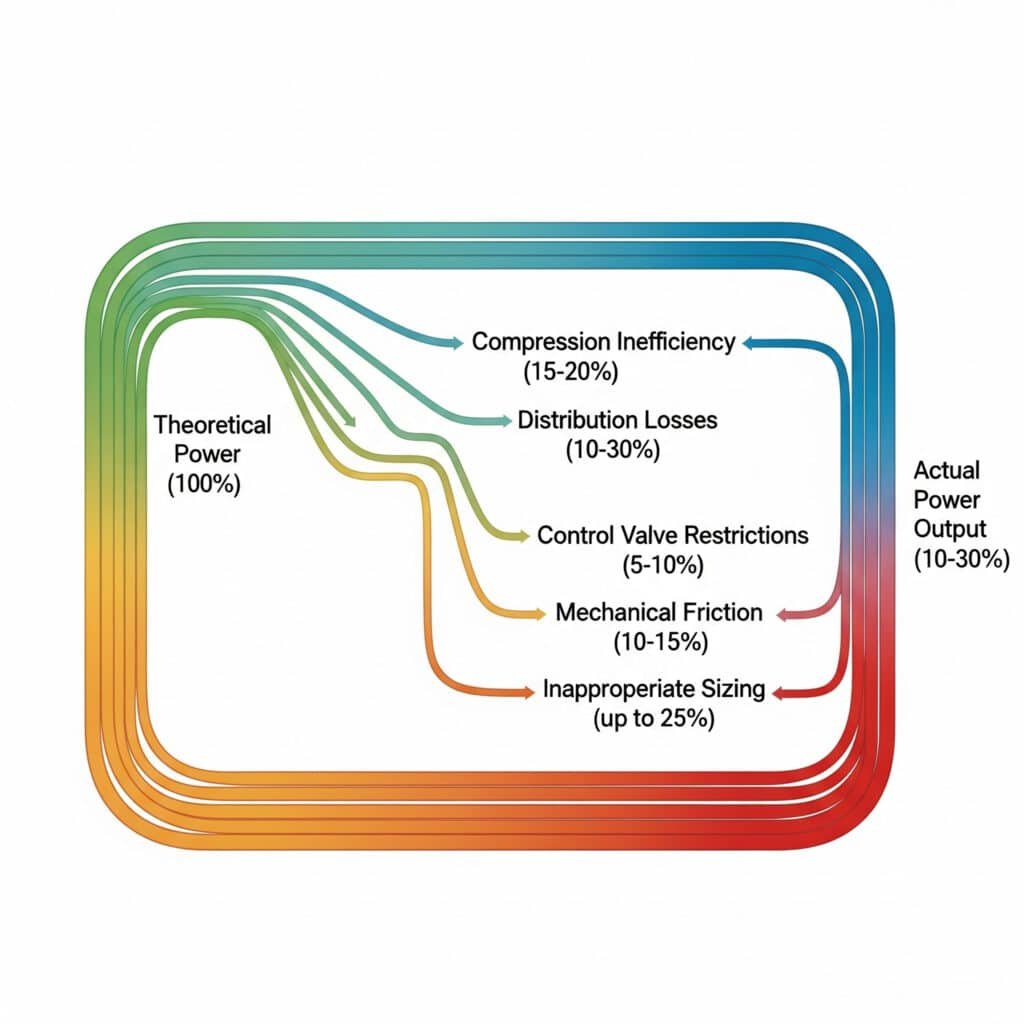

A diferença entre a potência pneumática teórica e a potência pneumática real é muitas vezes chocante. Compreender exatamente onde se perde energia ajuda a dar prioridade aos esforços de melhoria.

As perdas de eficiência nos sistemas pneumáticos reduzem normalmente a potência real para 10-30% dos cálculos teóricos. As principais categorias de perdas incluem a ineficiência da compressão (15-20%), perdas na distribuição (10-30%), restrições nas válvulas de controlo (5-10%), fricção mecânica (10-15%) e dimensionamento inadequado (até 25%), todas elas passíveis de serem sistematicamente resolvidas.

Durante uma auditoria energética numa fábrica em Toronto, descobrimos que o seu sistema de cilindros pneumáticos sem haste estava a funcionar com uma eficiência de apenas 22%. Ao mapear cada fonte de perda, desenvolvemos um plano de melhoria direcionado que duplicou a eficiência sem grandes investimentos de capital. O diretor da fábrica ficou espantado com o facto de poupanças tão significativas resultarem da resolução de problemas aparentemente menores.

Mapeamento exaustivo das perdas de eficiência

Para compreender verdadeiramente o seu sistema, cada perda deve ser quantificada:

Perdas de produção (Compressor)

| Tipo de perda | Intervalo típico | Causas primárias |

|---|---|---|

| Ineficiência do motor | 5-10% | Conceção, idade e manutenção do motor |

| Calor de compressão | 15-20% | Limitações termodinâmicas |

| Atrito | 3-8% | Conceção mecânica, manutenção |

| Fugas | 2-5% | Qualidade dos selos, manutenção |

| Perdas de controlo | 5-15% | Estratégias de controlo inadequadas |

Perdas de distribuição (rede de tubagens)

| Tipo de perda | Intervalo típico | Causas primárias |

|---|---|---|

| Queda de pressão | 3-10% | Diâmetro do tubo, comprimento, curvas |

| Fugas | 10-30% | Qualidade da ligação, idade, manutenção |

| Condensação | 2-5% | Secagem inadequada, variação de temperatura |

| Pressão inadequada | 5-15% | Pressão excessiva do sistema para a aplicação |

Perdas na utilização final (Actuadores)

| Tipo de perda | Intervalo típico | Causas primárias |

|---|---|---|

| Restrições das válvulas | 5-10% | Válvulas subdimensionadas, percursos de fluxo complexos |

| Atrito mecânico | 10-15% | Conceção da junta, lubrificação, alinhamento |

| Dimensionamento inadequado | 10-25% | Componentes sobredimensionados/subdimensionados |

| Fluxo de escape | 10-20% | Contrapressão, escape limitado |

Medição da eficiência no mundo real

Para calcular a eficiência real do sistema:

Eficiência (%) = (potência de saída real / potência de entrada teórica) × 100

Por exemplo, se o seu compressor consome 10 kW de energia eléctrica, mas o seu cilindro sem haste fornece apenas 1,5 kW de trabalho mecânico:

Eficiência = (1,5 kW / 10 kW) × 100 = 15%

Estratégias de otimização da eficiência

Com base na minha experiência com centenas de sistemas pneumáticos, eis as abordagens de melhoria mais eficazes:

Para a eficiência da produção

- Seleção óptima da pressão: Cada redução de 1 bar permite economizar cerca de 7% de energia

- Accionamentos de velocidade variável3: Adaptar a saída do compressor à procura

- Recuperação de calor: Captação de calor de compressão para utilização na instalação

- Manutenção regular: Nomeadamente filtros de ar e intercoolers

Para eficiência de distribuição

- Deteção e reparação de fugas4: Muitas vezes, proporciona poupanças imediatas 10-15%

- Zoneamento de pressão: Fornecer diferentes níveis de pressão para diferentes aplicações

- Otimização do dimensionamento de tubos: Minimizar a queda de pressão através de um dimensionamento correto

- Eliminação de curto-circuitos: Assegurar que o ar segue o caminho mais direto para o ponto de utilização

Para a eficiência da utilização final

- Dimensionamento correto dos componentes: Adequar o tamanho do atuador aos requisitos reais de força

- Posicionamento da válvula: Localizar as válvulas perto dos actuadores

- Recuperação do ar de exaustão: Captar e reutilizar o ar de exaustão sempre que possível

- Redução do atrito: Alinhamento e lubrificação corretos dos componentes móveis

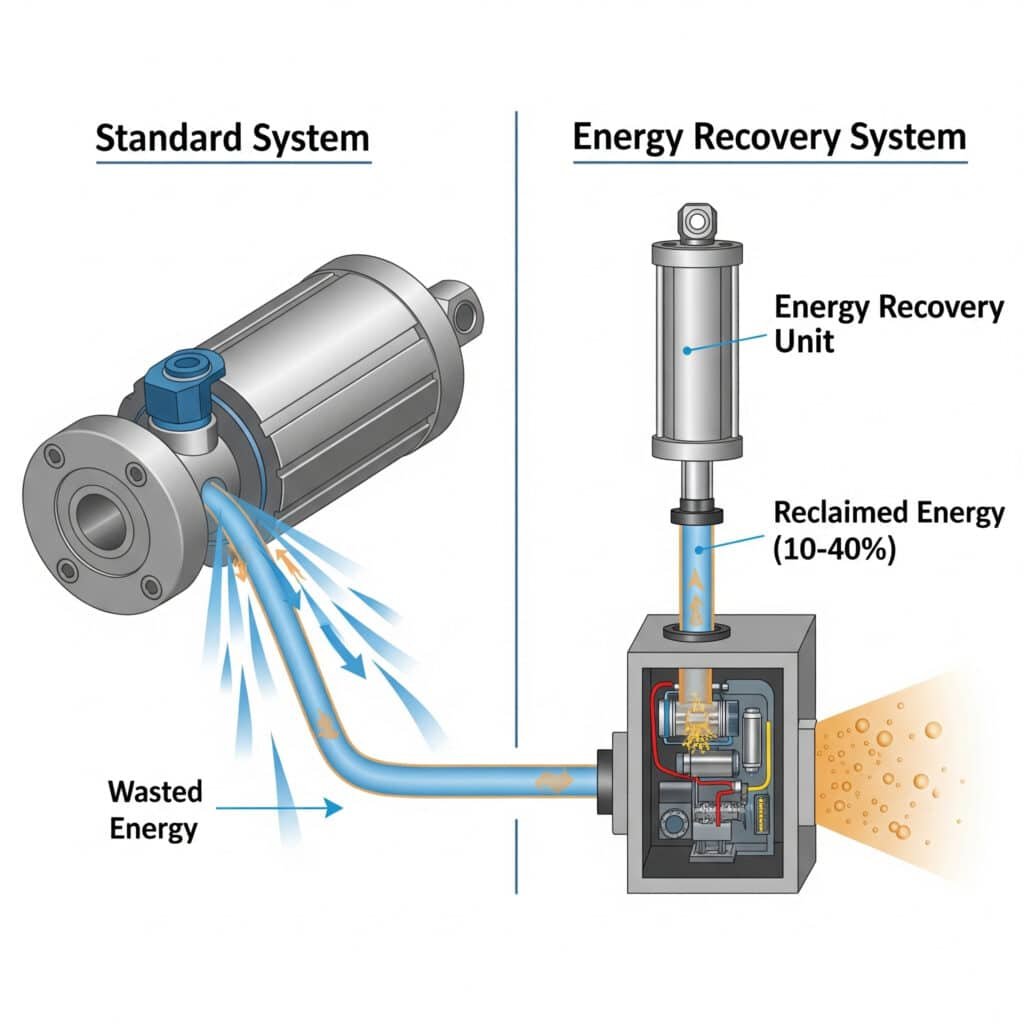

Potencial de recuperação de energia: quanta energia pode ser recuperada do seu sistema?

A maioria dos sistemas pneumáticos liberta o valioso ar comprimido para a atmosfera após a sua utilização. Capturar e reutilizar esta energia representa uma oportunidade significativa para melhorar a eficiência.

A recuperação de energia em sistemas pneumáticos pode recuperar 10-40% da energia de entrada através de tecnologias como circuitos de circuito fechado, reciclagem do ar de exaustão e intensificação da pressão. O potencial de recuperação depende das caraterísticas do ciclo, dos perfis de carga e da conceção do sistema, com os maiores ganhos em sistemas com paragens frequentes e padrões de carga consistentes.

Trabalhei recentemente com um fabricante de equipamento de embalagem no Wisconsin para implementar a recuperação de energia nas suas linhas de cilindros pneumáticos sem haste de alta velocidade. Ao captar o ar de exaustão e reutilizá-lo nos cursos de retorno, reduzimos o seu consumo de ar comprimido em 27%. O sistema pagou-se a si próprio em apenas 7 meses - muito mais rápido do que os 18 meses inicialmente projectados.

Avaliação das tecnologias de recuperação de energia

As diferentes abordagens de recuperação oferecem benefícios variados:

Conceção de circuitos em circuito fechado

Esta abordagem recircula o ar em vez de o exaurir:

- Princípio de funcionamento: O ar do curso de extensão alimenta o curso de retração

- Potencial de recuperação: 20-30% de energia do sistema

- Melhores aplicações: Cargas equilibradas, ciclos previsíveis

- Complexidade de implementação: Moderado (requer uma nova conceção do sistema)

- Período de tempo do ROI: Normalmente, 1-2 anos

Reciclagem do ar de exaustão

Captação do ar de exaustão para aplicações secundárias:

- Princípio de funcionamento: Encaminhar o ar de exaustão para aplicações de baixa pressão

- Potencial de recuperação: 10-20% de energia do sistema

- Melhores aplicações: Requisitos de pressão mista, instalações multi-zona

- Complexidade de implementação: Baixo a moderado (é necessária tubagem adicional)

- Período de tempo do ROI: Frequentemente com menos de 1 ano

Intensificação da pressão

Utilização do ar de exaustão para aumentar a pressão para outras operações:

- Princípio de funcionamento: Accionamentos do ar de exaustão reforço de pressão5 para necessidades de alta pressão

- Potencial de recuperação: 15-25% para aplicações adequadas

- Melhores aplicações: Sistemas com requisitos de alta e baixa pressão

- Complexidade de implementação: Moderado (requer reforços de pressão)

- Período de tempo do ROI: 1-3 anos, consoante o perfil de utilização

Cálculo do potencial de recuperação de energia

Para estimar o potencial de recuperação do seu sistema:

Energia recuperável (%) = Energia de escape × Eficiência de recuperação × Fator de utilização

Onde:

- Energia de escape = Massa de ar × Energia específica nas condições de escape

- Eficiência de recuperação = Eficiência específica da tecnologia (normalmente 40-70%)

- Fator de utilização = Percentagem de ar de exaustão que pode ser utilizada na prática

Estudo de caso: Recuperação de energia de cilindros sem hastes

Para uma linha de fabrico que utilize cilindros magnéticos sem haste:

| Parâmetro | Antes da recuperação | Após a recuperação | Poupança |

|---|---|---|---|

| Consumo de ar | 850 L/min | 620 L/min | 27% |

| Custo da energia | $12,400/ano | $9,050/ano | $3,350/ano |

| Eficiência do sistema | 18% | 24.6% | 6.61Melhoria do TP3T |

| Tempo de ciclo | 2,2 segundos | 2,2 segundos | Sem alterações |

| Custo de implementação | – | $19,500 | 5,8 meses de retorno do investimento |

Factores que afectam o potencial de recuperação

São várias as variáveis que determinam a quantidade de energia que pode recuperar na prática:

Caraterísticas do ciclo

- Ciclo de trabalho: Maior potencial de recuperação com ciclismo frequente

- Tempo de espera: Tempos de espera mais longos reduzem as oportunidades de recuperação

- Requisitos de velocidade: Velocidades muito elevadas podem limitar as opções de recuperação

Perfil de carga

- Consistência de carga: Cargas consistentes oferecem um melhor potencial de recuperação

- Efeitos de inércia: Sistemas de alta inércia armazenam energia recuperável

- Mudanças de direção: As inversões frequentes aumentam o potencial de recuperação

Restrições de conceção do sistema

- Limitações de espaço: Alguns sistemas de recuperação requerem componentes adicionais

- Sensibilidade à temperatura: Os sistemas de recuperação podem afetar a temperatura de funcionamento

- Complexidade do controlo: A recuperação avançada requer controlos sofisticados

Conclusão

O domínio dos cálculos de potência pneumática através de modelação teórica, análise de perda de eficiência e avaliação da recuperação de energia pode transformar o desempenho do seu sistema. Ao aplicar estes princípios, pode reduzir o consumo de energia, prolongar a vida útil dos componentes e melhorar a fiabilidade operacional - tudo isto enquanto reduz significativamente os custos.

Perguntas frequentes sobre os cálculos de potência pneumática

Qual é a exatidão dos cálculos teóricos da potência pneumática?

Os cálculos teóricos fornecem normalmente uma exatidão de 85-95% quando todas as variáveis são devidamente tidas em conta. As principais fontes de discrepância incluem simplificações nos modelos termodinâmicos, desvios no comportamento do gás real e efeitos dinâmicos não capturados nas equações de estado estacionário. Para a maioria das aplicações industriais, estes cálculos fornecem uma precisão suficiente para a conceção e otimização do sistema.

Qual é a eficiência média dos sistemas pneumáticos industriais?

A eficiência média dos sistemas pneumáticos industriais varia entre 10% e 30%, com a maioria dos sistemas a funcionar com uma eficiência de cerca de 15-20%. Esta baixa eficiência resulta de várias etapas de conversão: eléctrica para mecânica no motor, mecânica para pneumática no compressor e pneumática de volta para mecânica nos actuadores, com perdas em cada etapa.

Como posso determinar se a recuperação de energia é economicamente viável para o meu sistema?

Calcule as suas poupanças potenciais multiplicando o seu custo anual de energia de ar comprimido pela percentagem de recuperação estimada (normalmente 10-30%). Se esta poupança anual dividida pelo custo de implementação der um período de retorno inferior a dois anos, a recuperação é geralmente viável. Os sistemas com ciclos de funcionamento elevados, carga previsível e custos de ar comprimido superiores a $10.000 por ano são os melhores candidatos.

Qual é a relação entre pressão, caudal e potência em sistemas pneumáticos?

A potência (P) num sistema pneumático é igual à pressão (p) multiplicada pelo caudal (Q) dividida por uma constante de tempo: P = (p × Q)/60 (com P em kW, p em bar e Q em m³/min). Isto significa que a potência aumenta linearmente com a pressão e o caudal. No entanto, o aumento da pressão requer exponencialmente mais potência do compressor, tornando a redução da pressão geralmente mais eficiente do que a redução do caudal.

Como é que o tamanho do cilindro afecta o consumo de energia em sistemas pneumáticos sem haste?

O tamanho do cilindro tem um impacto direto no consumo de energia através da sua área efectiva. A duplicação do diâmetro do furo quadruplica a área e, por conseguinte, quadruplica o consumo de ar e a necessidade de potência à mesma pressão. No entanto, os cilindros maiores podem frequentemente funcionar a pressões mais baixas para a mesma força de saída, poupando potencialmente energia. O dimensionamento correto implica fazer corresponder a área do cilindro aos requisitos reais de força, em vez de optar por componentes sobredimensionados.

-

Fornece uma explicação clara do logaritmo natural (ln), uma função matemática crucial para calcular com precisão o trabalho efectuado durante a compressão isotérmica em sistemas pneumáticos. ↩

-

Apresenta em pormenor as diferenças entre processos isotérmicos (temperatura constante) e adiabáticos (sem transferência de calor), que são os dois extremos teóricos utilizados para modelar a compressão e expansão de gases em termodinâmica. ↩

-

Explica os princípios de funcionamento dos variadores de velocidade (VSD), uma tecnologia fundamental para melhorar a eficiência do compressor através do ajuste da velocidade do motor para corresponder exatamente às flutuações da procura de ar. ↩

-

Fornece informações práticas sobre várias técnicas e ferramentas utilizadas para encontrar fugas de ar em tubagens industriais, uma atividade de manutenção crítica para reduzir o desperdício de energia em sistemas pneumáticos. ↩

-

Descreve a mecânica de um intensificador de pressão (ou booster), um dispositivo que utiliza um pistão de grande área acionado por ar de baixa pressão para gerar uma pressão mais elevada com um pistão mais pequeno, permitindo a recuperação de energia. ↩