Está intrigado com perdas de eficiência inexplicáveis nos seus sistemas pneumáticos? Não é o único. Muitos engenheiros concentram-se exclusivamente nos aspectos mecânicos, negligenciando um dos principais culpados: as perdas termodinâmicas. Estes assassinos invisíveis da eficiência podem drenar o desempenho e a rentabilidade do seu sistema de ar comprimido.

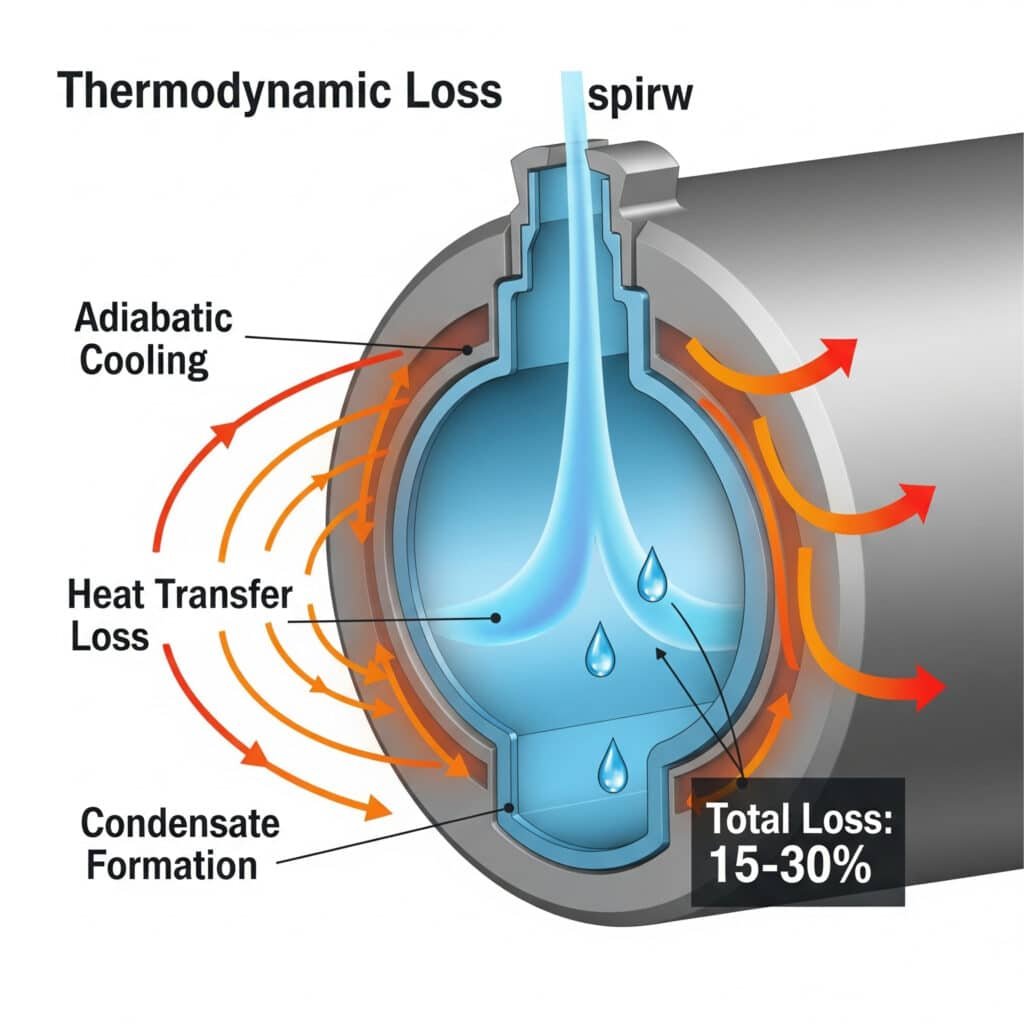

As perdas termodinâmicas nos sistemas pneumáticos ocorrem através de alterações de temperatura durante expansão adiabática1A perda de energia é a maior parte das perdas de energia, a transferência de calor através das paredes do cilindro e a energia desperdiçada na formação de condensado. Estas perdas representam normalmente 15-30% do consumo total de energia nos sistemas pneumáticos industriais, mas são frequentemente ignoradas na conceção e otimização do sistema.

Nos meus mais de 15 anos na Bepto a trabalhar com sistemas pneumáticos em várias indústrias, vi empresas recuperarem milhares de euros em custos de energia ao abordarem estes factores termodinâmicos frequentemente negligenciados. Deixem-me partilhar o que aprendi sobre como identificar e minimizar estas perdas.

Índice

- Como é que a expansão adiabática afecta o desempenho do seu sistema pneumático?

- Qual é o custo real das perdas por condução de calor nos cilindros pneumáticos?

- Porque é que a formação de condensados é um assassino oculto da eficiência?

- Conclusão

- Perguntas frequentes sobre perdas termodinâmicas em sistemas pneumáticos

Como é que a expansão adiabática afecta o desempenho do seu sistema pneumático?

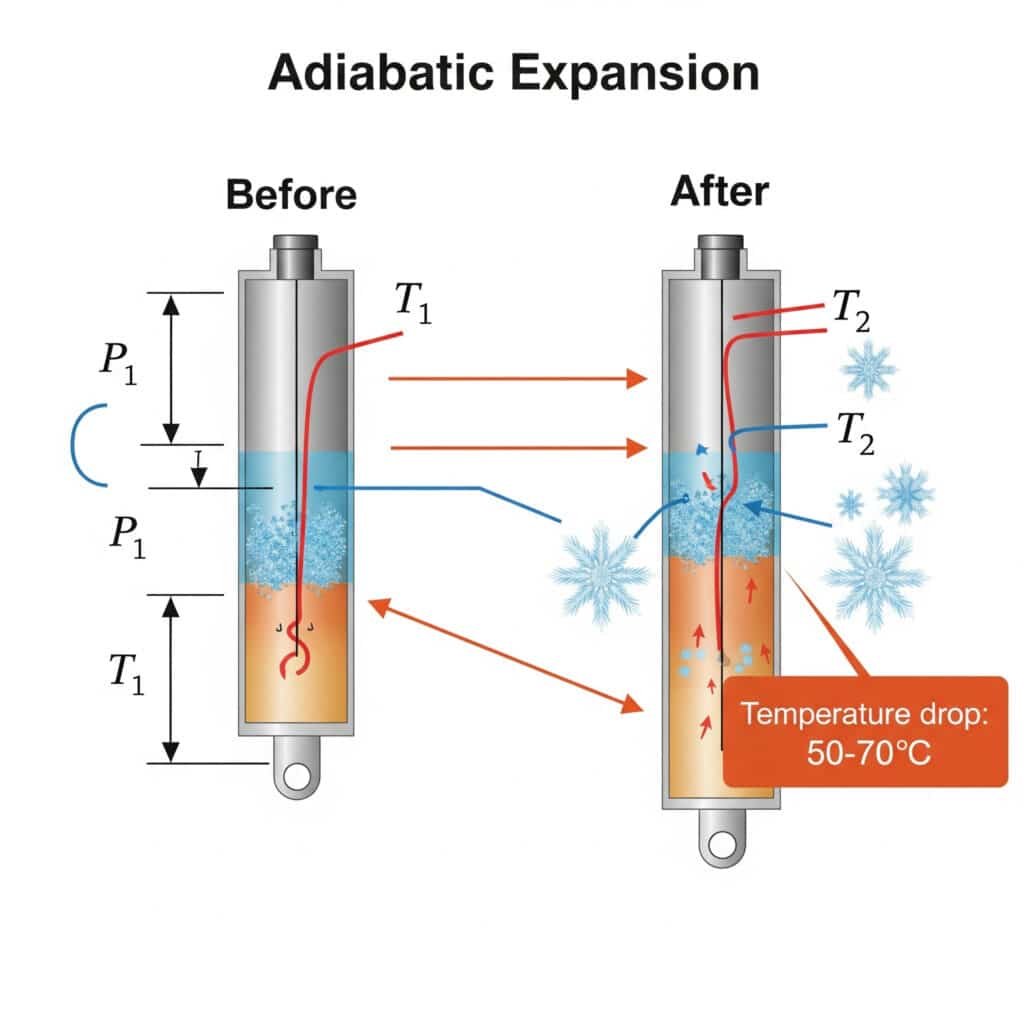

Quando o ar comprimido se expande num cilindro, não se limita a criar movimento - também sofre alterações significativas de temperatura que afectam o desempenho do sistema, a vida útil dos componentes e a eficiência energética.

A expansão adiabática em sistemas pneumáticos faz com que a temperatura do ar desça de acordo com a equação T₂ = T₁(P₂/P₁)^((γ-1)/γ), em que γ é a rácio de capacidade térmica2 (1,4 para o ar). Esta queda de temperatura pode atingir 50-70°C abaixo da temperatura ambiente durante a expansão rápida, causando uma redução da força de saída, problemas de condensação e stress do material.

A compreensão desta mudança de temperatura tem implicações práticas na conceção e funcionamento do seu sistema pneumático. Deixe-me dividi-lo em ideias acionáveis.

A física por detrás da expansão adiabática

A expansão adiabática ocorre quando um gás se expande sem transferência de calor de ou para o meio envolvente:

- À medida que o ar comprimido se expande em volume, a sua energia interna diminui

- Esta diminuição de energia manifesta-se como uma queda de temperatura

- O processo é suficientemente rápido para que a transferência de calor com as paredes do cilindro seja mínima

- A variação de temperatura é proporcional ao rácio de pressão elevado a uma potência

Cálculo de alterações de temperatura em sistemas reais

Vejamos como calcular a variação de temperatura num cilindro pneumático típico:

| Parâmetro | Fórmula | Exemplo |

|---|---|---|

| Temperatura inicial (T₁) | Temperatura ambiente ou de alimentação | 20°C (293K) |

| Pressão inicial (P₁) | Pressão de alimentação | 6 bar (600 kPa) |

| Pressão final (P₂) | Pressão atmosférica ou de retorno | 1 bar (100 kPa) |

| Rácio de capacidade térmica (γ) | Para ar = 1,4 | 1.4 |

| Temperatura final (T₂) | T₁(P₂/P₁)^((γ-1)/γ) | 293K × (1/6)^(0,286) = 173K (-100°C) |

| Temp. final prática | Mais elevado devido a condições não ideais | Tipicamente -20°C a -40°C |

Impactos do arrefecimento adiabático no mundo real

Esta queda drástica da temperatura tem várias consequências práticas:

- Redução da produção de força: O ar mais frio tem uma pressão mais baixa para o mesmo volume

- Condensação e congelação: A humidade no ar pode condensar-se ou congelar

- Fragilização de materiais: Alguns polímeros tornam-se frágeis a baixas temperaturas

- Alterações no desempenho da vedação: Os elastómeros endurecem e podem apresentar fugas a baixas temperaturas

- Stress térmico: Os ciclos repetidos de temperatura podem provocar a fadiga do material

Em tempos, trabalhei com a Jennifer, uma engenheira de processos numa fábrica de embalagens alimentares no Minnesota. Os seus cilindros sem haste estavam a sofrer falhas misteriosas durante os meses de inverno. Após investigação, descobrimos que o secador de ar da fábrica não estava a remover humidade suficiente e que o arrefecimento adiabático estava a provocar a formação de gelo no interior dos cilindros. A temperatura estava a descer de 15°C para aproximadamente -25°C durante a expansão.

Com a instalação de um secador de ar melhor e a utilização de cilindros com vedantes classificados para temperaturas mais baixas, eliminámos completamente as falhas.

Estratégias para atenuar os efeitos do arrefecimento adiabático

Para minimizar os impactos negativos do arrefecimento adiabático:

- Utilizar materiais de vedação adequados: Selecionar elastómeros compatíveis com baixas temperaturas

- Assegurar uma secagem adequada ao ar: Manter os pontos de orvalho baixos para evitar a condensação

- Considerar o pré-aquecimento: Em casos extremos, pré-aquecer o ar de alimentação

- Otimizar os tempos de ciclo: Permitir tempo suficiente para a equalização da temperatura

- Utilizar lubrificantes adequados: Selecionar lubrificantes que mantenham o desempenho a baixas temperaturas

Qual é o custo real das perdas por condução de calor nos cilindros pneumáticos?

A condução de calor através das paredes do cilindro representa uma perda de energia significativa, mas muitas vezes negligenciada, nos sistemas pneumáticos. Compreender e quantificar estas perdas pode ajudá-lo a melhorar a eficiência do sistema e a reduzir os custos de funcionamento.

As perdas por condução de calor nos cilindros pneumáticos ocorrem quando as diferenças de temperatura provocam a transferência de energia através das paredes do cilindro. Estas perdas podem ser quantificadas utilizando a equação Q = kA(T₁-T₂)/d, em que Q é a taxa de transferência de calor, k é condutividade térmica3A é a área de superfície e d é a espessura da parede. Em sistemas industriais típicos, estas perdas representam 5-15% do consumo total de energia.

Vamos explorar a forma como estas perdas afectam os seus sistemas pneumáticos e o que pode fazer em relação a elas.

Quantificação das perdas por condução de calor

A condução de calor através das paredes do cilindro pode ser calculada utilizando

| Parâmetro | Fórmula/Valor | Exemplo |

|---|---|---|

| Condutividade térmica (k) | Específico do material | Alumínio: 205 W/m-K |

| Área de superfície (A) | π × D × L | Para cilindro de 40mm × 200mm: 0.025m² |

| Diferença de temperatura (ΔT) | T₁ - T₂ | 30°C (típico durante o funcionamento) |

| Espessura da parede (d) | Parâmetro de conceção | 3mm (0,003m) |

| Taxa de transferência de calor (Q) | Q = kA(T₁-T₂)/d | Q = 205 × 0,025 × 30 / 0,003 = 51.250W (máximo teórico) |

| Perda de calor prática | Menor devido ao funcionamento intermitente | Tipicamente 50-500W dependendo do ciclo de funcionamento |

Impacto do material nas perdas por condução de calor

Diferentes materiais de cilindros conduzem o calor a taxas muito diferentes:

| Material | Condutividade térmica (W/m-K) | Perda de calor relativa | Aplicações comuns |

|---|---|---|---|

| Alumínio | 205 | Elevado | Cilindros industriais standard |

| Aço | 50 | Médio | Aplicações pesadas |

| Aço inoxidável | 16 | Baixa | Ambientes alimentares, químicos e corrosivos |

| Polímeros de engenharia | 0.2-0.5 | Muito baixo | Aplicações leves e especializadas |

Estudo de caso: Poupança de energia através da seleção de materiais

No ano passado, trabalhei com David, um engenheiro de sustentabilidade numa empresa farmacêutica em Nova Jérsia. As suas instalações utilizavam cilindros sem haste de alumínio normalizados num ambiente de sala limpa com temperatura controlada. O sistema HVAC estava a trabalhar horas extraordinárias para remover o calor gerado pelo sistema pneumático.

Ao mudar para cilindros compostos com corpos de polímero para aplicações não críticas, reduzimos a transferência de calor em mais de 90%. Esta alteração permitiu poupar cerca de 12.000 kWh por ano em custos de energia AVAC, mantendo as temperaturas de processo necessárias.

Estratégias de isolamento térmico para sistemas pneumáticos

Para reduzir as perdas por condução de calor:

- Selecionar materiais adequados: Considerar a condutividade térmica na seleção do material

- Aplicar o isolamento: O isolamento externo pode reduzir a transferência de calor

- Otimizar os ciclos de funcionamento: Minimizar o tempo de funcionamento contínuo

- Controlo das condições ambientais: Reduzir as diferenças de temperatura sempre que possível

- Considerar projectos compostos: Utilizar rupturas térmicas na construção de cilindros

Cálculo do impacto financeiro das perdas por condução de calor

Determinar o impacto no custo das perdas por condução de calor:

- Calcule a perda de calor em watts utilizando a fórmula acima

- Converter em kWh multiplicando pelas horas de funcionamento e dividindo por 1000

- Multiplique pelo seu custo de eletricidade por kWh

- Para ambientes controlados por AVAC, adicionar os custos de arrefecimento adicionais

Para um sistema com uma perda média de calor de 500 W a funcionar 2000 horas por ano a $0,12/kWh:

- Custo anual de energia = 500W × 2000h ÷ 1000 × $0.12 = $120

- Para uma instalação com 50 garrafas: $6,000 por ano

Porque é que a formação de condensados é um assassino oculto da eficiência?

A formação de condensados em sistemas pneumáticos é mais do que apenas um incómodo de manutenção - é uma fonte significativa de desperdício de energia, danos nos componentes e problemas de desempenho.

O condensado forma-se nos sistemas pneumáticos quando a temperatura do ar desce abaixo da sua ponto de orvalho4 de acordo com a fórmula m = V × ρ × (ω₁ - ω₂), onde m é a massa de condensado, V é o volume de ar, ρ é a densidade do ar e ω é a taxa de humidade. Essa condensação pode reduzir a eficiência em 3-8%, causar corrosão e levar a uma operação imprevisível em cilindros sem haste e outros componentes pneumáticos.

Vamos explorar as implicações práticas da formação de condensados e a forma de a prever e evitar.

Previsão da formação de condensados

Para prever a formação de condensados no seu sistema pneumático:

| Parâmetro | Fórmula/Fonte | Exemplo |

|---|---|---|

| Volume de ar (V) | Volume do cilindro × ciclos | Cilindro de 0,25L × 1000 ciclos = 250L |

| Densidade do ar (ρ) | Depende da temperatura e da pressão | ~1,2 kg/m³ em condições normais |

| Rácio de humidade inicial (ω₁) | De carta psicrométrica5 | 0,010 kg água/kg ar a 20°C, 60% RH |

| Rácio de humidade final (ω₂) | À temperatura mais baixa do sistema | 0,002 kg de água/kg de ar a -10°C |

| Massa do condensado (m) | m = V × ρ × (ω₁ - ω₂) | 250L × 0,0012 kg/L × (0,010-0,002) = 0,0024 kg |

| Condensado diário | Multiplicar por ciclos diários | ~2,4 g por dia para este exemplo |

Os custos ocultos da condensação

A formação de condensados afecta os sistemas pneumáticos de várias formas:

- Perdas de energia: A condensação liberta o calor que foi previamente introduzido durante a compressão

- Aumento da fricção: A água reduz a eficácia da lubrificação e aumenta o atrito

- Danos nos componentes: A corrosão e os efeitos do golpe de aríete danificam as válvulas e os cilindros

- Funcionamento imprevisível: Quantidades variáveis de água afectam o tempo e o desempenho do sistema

- Aumento da manutenção: A drenagem do condensado requer tempo de manutenção e tempo de paragem do sistema

Ponto de orvalho e desempenho do sistema

A temperatura do ponto de orvalho é fundamental para prever onde ocorrerá a condensação:

| Pressão Ponto de orvalho | Impacto no sistema | Aplicações recomendadas |

|---|---|---|

| +10°C | Condensação significativa | Apenas para ambientes quentes e não críticos |

| +3°C | Condensação moderada | Utilização industrial geral em edifícios aquecidos |

| -20°C | Condensação mínima | Equipamento de precisão, aplicações no exterior |

| -40°C | Praticamente sem condensação | Sistemas críticos, aplicações alimentares/farmacêuticas |

| -70°C | Sem condensação | Semicondutores, aplicações especializadas |

Estudo de caso: Resolução de falhas intermitentes através do controlo do ponto de orvalho

Recentemente, trabalhei com a Maria, uma supervisora de manutenção de um fabricante de peças para automóveis no Michigan. A sua fábrica estava a ter falhas intermitentes nos seus sistemas de posicionamento de cilindros sem haste, particularmente durante os meses húmidos de verão.

A análise revelou que o seu sistema de ar comprimido tinha um ponto de orvalho de pressão de +5°C. Quando o ar se expandia nos cilindros, a temperatura descia para aproximadamente -15°C, provocando uma condensação significativa. Esta água estava a interferir com os sensores de posição e a causar corrosão nas válvulas de controlo.

Ao atualizar o seu secador de ar para atingir um ponto de orvalho de pressão de -25°C, eliminámos completamente os problemas de condensação. A fiabilidade do sistema melhorou de 92% para 99,7% e os custos de manutenção diminuíram em cerca de $32.000 por ano.

Estratégias para minimizar os problemas de condensação

Para reduzir os problemas relacionados com a condensação:

- Instalar secadores de ar adequados: Selecione os secadores com base no ponto de orvalho de pressão necessário

- Utilizar separadores de água: Instalar em pontos estratégicos do sistema

- Aplicar o traçado térmico: Evitar a condensação em linhas de ambiente exterior ou frio

- Implementar uma drenagem adequada: Assegurar que todos os pontos baixos têm drenos automáticos

- Monitorizar o ponto de orvalho: Utilizar sensores de ponto de orvalho para detetar problemas de desempenho do secador

Cálculo do ROI para uma secagem ao ar melhorada

Para justificar os investimentos numa melhor secagem ao ar:

- Estimar os custos actuais relacionados com o condensado (manutenção, tempo de inatividade, problemas de qualidade do produto)

- Calcular as perdas de energia resultantes da formação de condensados

- Determinar o custo da modernização do equipamento de secagem

- Comparar as poupanças anuais com o custo do investimento

Para um sistema de média dimensão que produza 5L de condensado por dia:

- Redução dos custos de manutenção: ~$15.000/ano

- Poupança de energia: ~$3,000/ano

- Redução dos problemas de qualidade dos produtos: ~$20.000/ano

- Custo de atualização do secador: $25,000

- Período de retorno do investimento: Menos de 1 ano

Conclusão

Compreender e tratar as perdas termodinâmicas - desde os efeitos da temperatura de expansão adiabática até às perdas por condução de calor e formação de condensados - pode melhorar significativamente a eficiência, fiabilidade e vida útil dos seus sistemas pneumáticos. Ao aplicar os modelos de cálculo e as estratégias descritas neste artigo, pode otimizar as suas aplicações de cilindros sem haste e outros componentes pneumáticos para obter o máximo desempenho e custos operacionais mínimos.

Perguntas frequentes sobre perdas termodinâmicas em sistemas pneumáticos

Quanto é que a temperatura do ar desce realmente durante a expansão num cilindro pneumático?

Num cilindro pneumático típico, a temperatura do ar pode cair 40-70°C abaixo da temperatura ambiente durante a rápida expansão de 6 bar para a pressão atmosférica. Isto significa que, num ambiente a 20°C, o ar no interior do cilindro pode atingir temperaturas tão baixas como -50°C momentaneamente, embora a transferência de calor das paredes do cilindro modere isto para tipicamente -10°C a -30°C na prática.

Que percentagem de energia se perde por condução de calor nos cilindros pneumáticos?

A condução de calor através das paredes do cilindro é normalmente responsável por 5-15% do consumo total de energia em sistemas pneumáticos. Isto varia consoante o material do cilindro, as condições de funcionamento e o ciclo de trabalho. Os cilindros de alumínio têm perdas mais elevadas (próximas de 15%), enquanto os cilindros de polímero ou isolados têm perdas significativamente mais baixas (inferiores a 5%).

Como é que calculo a quantidade de condensado que se vai formar no meu sistema pneumático?

Calcular a formação de condensado utilizando a fórmula m = V × ρ × (ω₁ - ω₂), em que m é a massa de condensado, V é o volume de ar utilizado, ρ é a densidade do ar, ω₁ é o rácio de humidade inicial e ω₂ é o rácio de humidade à temperatura mais baixa do sistema. Para um sistema industrial típico que utiliza 1000L de ar comprimido por hora, isto pode resultar em 5-50mL de condensado por hora, dependendo das condições ambientais e da secagem do ar.

De que pressão de ponto de orvalho necessito para a minha aplicação?

O ponto de orvalho de pressão necessário depende da sua aplicação e da temperatura mais baixa que o ar irá registar. Como regra geral, selecione um ponto de orvalho de pressão pelo menos 10°C abaixo da temperatura mais baixa esperada no seu sistema. Para aplicações industriais normais em interiores, um ponto de orvalho de pressão de -20°C é normalmente suficiente. As aplicações críticas podem exigir -40°C ou menos.

Como é que a escolha do material do cilindro afecta a eficiência termodinâmica?

O material do cilindro tem um impacto significativo na eficiência termodinâmica através da sua condutividade térmica. Os cilindros de alumínio (k=205 W/m-K) conduzem o calor rapidamente, levando a maiores perdas de energia, mas a uma equalização mais rápida da temperatura. O aço inoxidável (k=16 W/m-K) reduz a transferência de calor em aproximadamente 87% em comparação com o alumínio. Os cilindros à base de polímeros podem reduzir a transferência de calor em mais de 99%, mas podem ter limitações mecânicas.

Qual é a relação entre a temperatura de expansão do ar e o desempenho do cilindro?

A temperatura de expansão do ar afecta diretamente o desempenho do cilindro de várias formas. Cada queda de 10°C na temperatura reduz a força teórica de saída em aproximadamente 3,5% devido à relação da lei do gás ideal. As baixas temperaturas também aumentam a fricção do vedante em 5-15% devido ao endurecimento do elastómero e podem reduzir a eficácia do lubrificante. Em casos extremos, temperaturas muito baixas podem fazer com que os materiais de vedação excedam a sua temperatura de transição vítrea, levando à fragilidade e falha.

-

Fornece uma explicação pormenorizada da expansão adiabática, um processo termodinâmico fundamental em que um gás se expande sem qualquer transferência de calor para ou do seu ambiente, causando uma queda significativa na temperatura. ↩

-

Oferece uma definição clara do rácio de capacidade térmica (também conhecido como índice adiabático ou gama), uma propriedade fundamental de um gás que determina a sua alteração de temperatura durante a compressão e a expansão. ↩

-

Explica o conceito de condutividade térmica, uma propriedade intrínseca de um material que mede a sua capacidade de conduzir calor, o que é crucial para calcular a perda de calor através das paredes dos componentes. ↩

-

Descreve o ponto de orvalho, a temperatura a que o ar tem de ser arrefecido para ficar saturado de vapor de água, um parâmetro crítico para prever e evitar a condensação em sistemas pneumáticos. ↩

-

Fornece um guia sobre como ler e utilizar uma carta psicrométrica, um gráfico complexo que mostra as propriedades físicas e térmicas do ar húmido, que é essencial para os cálculos de humidade. ↩