Todos os anos, os engenheiros desperdiçam milhões em escolhas erradas de equipamento. As equipas de compras encomendam "cilindros" quando precisam de "actuadores" - ou vice-versa. Esta confusão custa às empresas produtividade, eficiência e lucros.

A diferença entre cilindros e actuadores é que os cilindros são um tipo específico de atuador linear que utiliza a pressão do fluido (pneumático ou hidráulico) para o movimento, enquanto os actuadores são a categoria mais ampla que engloba todos os dispositivos que convertem energia em movimento mecânico, incluindo os tipos elétrico, pneumático, hidráulico e mecânico.

Há dois meses, recebi uma chamada frenética da Sarah, uma gestora de projectos de uma fábrica de automóveis alemã. A sua equipa tinha encomendado 50 cilindros pneumáticos para uma linha de montagem de precisão, mas a aplicação exigia, na realidade, servoactuadores eléctricos para a precisão de posicionamento necessária. Os cilindros não conseguiam atingir a precisão de ±0,05 mm necessária. Ajudámo-los a especificar os actuadores eléctricos corretos e a sua taxa de rejeição baixou de 12% para 0,3% no espaço de uma semana.

Índice

- O que define um cilindro versus um atuador?

- Como é que os cilindros e os actuadores diferem na construção?

- Quais são as principais diferenças de desempenho?

- Como é que as fontes de energia distinguem os cilindros dos actuadores?

- Que capacidades de controlo separam estas tecnologias?

- Como é que os requisitos de candidatura determinam a escolha?

- Quais são as implicações de custo de cada tecnologia?

- Como se comparam os requisitos de manutenção?

- Que factores ambientais influenciam a seleção?

- Conclusão

- Perguntas frequentes sobre cilindros e actuadores

O que define um cilindro versus um atuador?

A compreensão das definições fundamentais revela por que razão estes termos são frequentemente confundidos e quando cada um se aplica corretamente.

Um cilindro é um tipo específico de atuador linear que utiliza a pressão do fluido (pneumático ou hidráulico) contido numa câmara cilíndrica para criar movimento linear, enquanto um atuador é a categoria mais ampla de dispositivos que convertem várias formas de energia em movimento mecânico controlado.

Cilindro Definição e âmbito de aplicação

Os cilindros referem-se especificamente a actuadores lineares movidos a fluido que utilizam ar comprimido (pneumático) ou líquido pressurizado (hidráulico) para criar movimento. O termo "cilindro" descreve o recipiente de pressão cilíndrico que contém o fluido de trabalho.

Todos os cilindros são actuadores, mas nem todos os actuadores são cilindros. Esta relação é crucial para uma terminologia adequada e para a seleção de equipamento em aplicações industriais.

O funcionamento do cilindro depende de Lei de Pascal1O pistão é um dispositivo cilíndrico, em que a pressão do fluido actua sobre a superfície do pistão para gerar uma força linear. A forma cilíndrica contém a pressão de forma óptima enquanto orienta o movimento linear.

Os tipos de cilindros mais comuns incluem os cilindros pneumáticos que utilizam ar comprimido, os cilindros hidráulicos que utilizam óleo pressurizado e variantes especializadas como os cilindros telescópicos ou rotativos.

Definição e categorias de actuadores

Os actuadores englobam todos os dispositivos que convertem energia em movimento mecânico controlado. Esta vasta categoria inclui actuadores lineares, actuadores rotativos e dispositivos de movimento especializados.

As fontes de energia para os actuadores incluem energia eléctrica, pneumática, hidráulica, mecânica e térmica. Cada tipo de energia oferece caraterísticas diferentes em termos de força, velocidade, precisão e controlo.

Os tipos de movimento produzidos pelos actuadores incluem movimentos lineares, rotativos, oscilantes e complexos de múltiplos eixos. O tipo de movimento determina a seleção do atuador para aplicações específicas.

A complexidade do controlo varia desde o simples funcionamento de ligar/desligar até ao sofisticado controlo servo com feedback de posição, velocidade e força para uma automatização precisa.

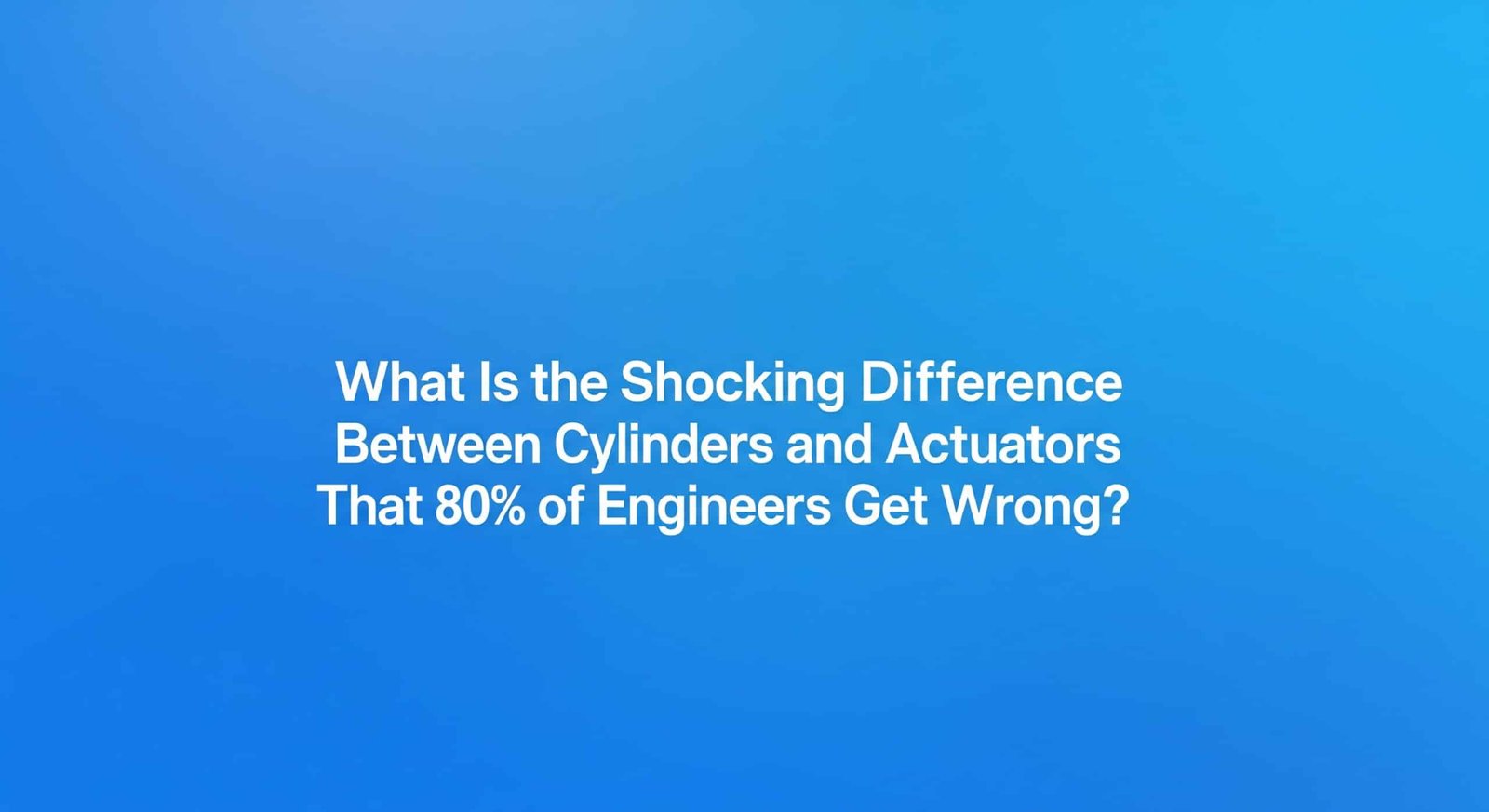

Hierarquia de classificação

A árvore da família de actuadores mostra os cilindros como um subconjunto de actuadores lineares, que são eles próprios um subconjunto de todos os actuadores. Esta hierarquia ajuda a clarificar a terminologia e os critérios de seleção.

Os actuadores lineares incluem cilindros, actuadores lineares eléctricos, actuadores mecânicos (parafusos, cames) e modelos especializados como actuadores de bobina de voz para aplicações específicas.

Os actuadores rotativos incluem motores eléctricos, cilindros rotativos, motores pneumáticos de palhetas e motores hidráulicos para aplicações que requerem movimento rotativo.

Os actuadores especializados combinam movimento linear e rotativo ou fornecem perfis de movimento únicos para aplicações industriais e requisitos de automação específicos.

Importância da terminologia

A terminologia correta evita erros de especificação que custam tempo e dinheiro. Utilizar "cilindro" quando é necessário "atuador elétrico" leva a uma seleção errada do equipamento e a atrasos no projeto.

As normas do sector definem estes termos com precisão. A compreensão das definições padrão assegura uma comunicação clara com os fornecedores, engenheiros e pessoal de manutenção.

Existem variações regionais na utilização da terminologia. Algumas regiões utilizam o termo "cilindro" de forma mais ampla, enquanto outras mantêm distinções técnicas rigorosas entre os tipos de dispositivos.

A documentação técnica requer uma terminologia exacta para os procedimentos de segurança, manutenção e substituição. Termos incorrectos podem levar a substituições perigosas de equipamento.

| Aspeto | Cilindro | Atuador |

|---|---|---|

| Definição | Dispositivo de movimento linear movido a fluido | Qualquer dispositivo que converta energia em movimento |

| Âmbito de aplicação | Subconjunto específico | Categoria geral |

| Fonte de energia | Apenas pneumático ou hidráulico | Elétrico, fluido, mecânico, térmico |

| Tipo de movimento | Principalmente linear | Linear, rotativo, complexo |

| Gama de controlo | Simples a moderado | Do simples ao altamente sofisticado |

Como é que os cilindros e os actuadores diferem na construção?

As diferenças de construção reflectem os princípios fundamentais de funcionamento e as caraterísticas de desempenho de cada tipo de tecnologia.

Os cilindros diferem de outros actuadores na construção através dos seus recipientes de pressão cilíndricos, sistemas de vedação de fluido e geração de força baseada no pistão, enquanto os actuadores eléctricos utilizam motores e mecanismos de acionamento e os actuadores mecânicos empregam parafusos, engrenagens ou ligações.

Elementos de construção do cilindro

A construção do cilindro centra-se no recipiente de pressão que contém o fluido de trabalho. A forma cilíndrica suporta de forma óptima a pressão interna ao mesmo tempo que proporciona uma orientação linear para o pistão.

Os conjuntos de pistão incluem o próprio pistão, sistemas de vedação e componentes de transmissão de força. A conceção do pistão afecta significativamente o desempenho, a eficiência e a vida útil.

Os sistemas de vedação evitam fugas de fluido e permitem um movimento suave. A tecnologia de vedação representa um elemento de conceção crítico que afecta a fiabilidade e os requisitos de manutenção.

Os conjuntos de hastes transmitem a força dos pistões internos para cargas externas, mantendo a integridade da pressão. A conceção da haste deve suportar as forças aplicadas sem encurvamento ou deflexão excessiva.

Construção do Atuador Elétrico

Os actuadores eléctricos utilizam motores como dispositivo primário de conversão de energia, normalmente servomotores, motores de passo ou motores AC/DC, dependendo dos requisitos de desempenho.

Os mecanismos de acionamento convertem o movimento rotativo do motor em saída linear através de parafusos de esferas2A transmissão por correia, sistemas de cremalheira e pinhão, ou motores lineares de transmissão direta para diferentes caraterísticas.

Os sistemas de feedback incluem codificadores, resolvers ou potenciómetros que fornecem informações de posição para controlo em circuito fechado e capacidades de posicionamento preciso.

Os designs das caixas protegem os componentes internos ao mesmo tempo que fornecem interfaces de montagem e proteção ambiental para um funcionamento fiável em condições industriais.

Construção do Atuador Mecânico

Os actuadores mecânicos utilizam a conversão de energia puramente mecânica através de parafusos, cames, alavancas ou sistemas de engrenagens que transformam o movimento de entrada no movimento de saída desejado.

Os actuadores do tipo parafuso utilizam parafusos de avanço ou parafusos de esferas acionados por manípulos manuais, motores ou outras fontes de energia para criar um movimento linear preciso com elevada capacidade de força.

Os mecanismos de excêntricos fornecem perfis de movimento complexos através de superfícies de excêntricos com formas especiais que orientam o movimento do seguidor para requisitos de aplicação específicos.

Os sistemas de ligação utilizam os princípios da vantagem mecânica para amplificar a força ou modificar as caraterísticas do movimento através de braços de alavanca e pontos de articulação.

Diferenças de materiais e componentes

Os materiais dos cilindros têm de suportar a pressão do fluido e os requisitos de compatibilidade química. Os materiais comuns incluem aço, alumínio e aço inoxidável com classificações de pressão adequadas.

Os materiais dos actuadores eléctricos centram-se nas propriedades electromagnéticas, na dissipação de calor e na resistência mecânica. Os componentes do motor utilizam materiais magnéticos especializados e rolamentos de precisão.

Os materiais dos actuadores mecânicos dão ênfase à resistência ao desgaste e à força mecânica. Aços endurecidos, bronze e ligas especializadas proporcionam durabilidade para aplicações de contacto mecânico.

A proteção ambiental varia consoante a tecnologia. Os cilindros requerem vedação de fluidos, os actuadores eléctricos necessitam de proteção contra a humidade e os actuadores mecânicos podem necessitar de barreiras contra a contaminação.

Montagem e integração

A montagem do cilindro envolve o teste de pressão, a instalação do vedante e a integração do sistema de fluido. Técnicas de montagem adequadas garantem um funcionamento sem fugas e um desempenho ótimo.

A montagem do atuador elétrico inclui o alinhamento do motor, a calibração do codificador e as ligações eléctricas. A montagem de precisão afecta a precisão do posicionamento e o desempenho do sistema.

A montagem do atuador mecânico centra-se na lubrificação, ajuste e alinhamento adequados para garantir um funcionamento suave e evitar o desgaste prematuro.

Os procedimentos de controlo de qualidade diferem por tipo de tecnologia, com testes de pressão para cilindros, testes eléctricos para actuadores eléctricos e testes mecânicos para sistemas mecânicos.

Quais são as principais diferenças de desempenho?

As caraterísticas de desempenho variam drasticamente entre cilindros e diferentes tipos de actuadores, afectando a adequação da aplicação e a conceção do sistema.

As principais diferenças de desempenho incluem capacidades de produção de força em que os cilindros hidráulicos se destacam, caraterísticas de velocidade em que os cilindros pneumáticos dominam, níveis de precisão em que os actuadores eléctricos lideram e classificações de eficiência em que os sistemas eléctricos têm normalmente melhor desempenho.

Capacidades de saída da força

Os cilindros hidráulicos fornecem a força de saída mais elevada, variando normalmente entre 1.000N e mais de 1.000.000N, dependendo do tamanho e da pressão. A elevada pressão do fluido permite designs compactos com uma enorme capacidade de força.

Os cilindros pneumáticos oferecem forças moderadas de 100N a 50.000N, limitadas por níveis práticos de pressão de ar de 6-10 bar na maioria das aplicações industriais.

Os actuadores eléctricos fornecem gamas de força variável de 10N a 100.000N, dependendo do tamanho do motor e da redução da engrenagem. A força de saída permanece constante independentemente da posição.

Os actuadores mecânicos podem fornecer forças muito elevadas através da vantagem mecânica, mas normalmente funcionam a velocidades mais lentas devido ao compromisso força-velocidade.

Caraterísticas de velocidade e resposta

Os cilindros pneumáticos atingem as velocidades mais elevadas, até 10 m/s, devido à baixa massa em movimento e às caraterísticas de expansão rápida do ar que permitem uma aceleração rápida.

Os actuadores eléctricos fornecem velocidades variáveis com excelente controlo, tipicamente 0,001-2 m/s, com perfis de aceleração e desaceleração programáveis para um funcionamento suave.

Os cilindros hidráulicos funcionam a velocidades moderadas, 0,01-1 m/s, com um excelente controlo da força, mas limitados pelos caudais de fluido e pelo tempo de resposta do sistema.

Os actuadores mecânicos funcionam normalmente a velocidades mais baixas, mas fornecem movimentos precisos e repetíveis com vantagem mecânica para aplicações de força elevada.

Precisão e exatidão

Os servo-actuadores eléctricos proporcionam a mais elevada precisão, atingindo uma exatidão de posicionamento de ±0,001mm com sistemas de feedback e algoritmos de controlo adequados.

Os actuadores mecânicos oferecem uma excelente repetibilidade através do posicionamento mecânico direto, atingindo normalmente uma precisão de ±0,01mm com uma conceção e manutenção adequadas.

Os cilindros hidráulicos proporcionam uma boa precisão, ±0,1 mm, quando equipados com sistemas de feedback de posição e servo controlo para funcionamento em circuito fechado.

Os cilindros pneumáticos têm uma precisão limitada, ±1mm, devido à compressibilidade do ar e aos efeitos da temperatura que afectam a precisão do posicionamento.

Comparação da eficiência energética

Os actuadores eléctricos atingem a eficiência mais elevada, 85-95%, com um desperdício mínimo de energia e a capacidade de recuperar energia durante a desaceleração em algumas aplicações.

Os sistemas hidráulicos proporcionam uma eficiência moderada, com perdas nas bombas, válvulas e aquecimento do fluido, mas excelentes relações potência/peso.

Os sistemas pneumáticos têm a eficiência mais baixa, 25-35%, devido a perdas de compressão e geração de calor, mas oferecem outras vantagens como limpeza e segurança.

Os actuadores mecânicos podem ser altamente eficientes para aplicações específicas, mas podem exigir fontes de energia externas que afectam a eficiência global do sistema.

| Fator de desempenho | Cilindro pneumático | Cilindro hidráulico | Atuador elétrico | Atuador mecânico |

|---|---|---|---|---|

| Força máxima | 50,000N | 1,000,000N+ | 100,000N | Variável (muito elevado) |

| Velocidade máxima | 10 m/s | 1 m/s | 2 m/s | 0,1 m/s |

| Precisão | ±1mm | ±0,1mm | ±0,001mm | ±0,01mm |

| Eficiência | 25-35% | 70-85% | 85-95% | Variável |

| Tempo de resposta | Muito rápido | Rápido | Variável | Lento |

Como é que as fontes de energia distinguem os cilindros dos actuadores?

Os requisitos da fonte de alimentação criam diferenças fundamentais na conceção do sistema, instalação e caraterísticas operacionais entre as tecnologias de cilindros e actuadores.

As fontes de energia distinguem os cilindros dos actuadores através de requisitos de ar comprimido ou fluido hidráulico para os cilindros e energia eléctrica para os actuadores eléctricos, criando diferentes necessidades de infraestrutura, custos de energia e níveis de complexidade do sistema.

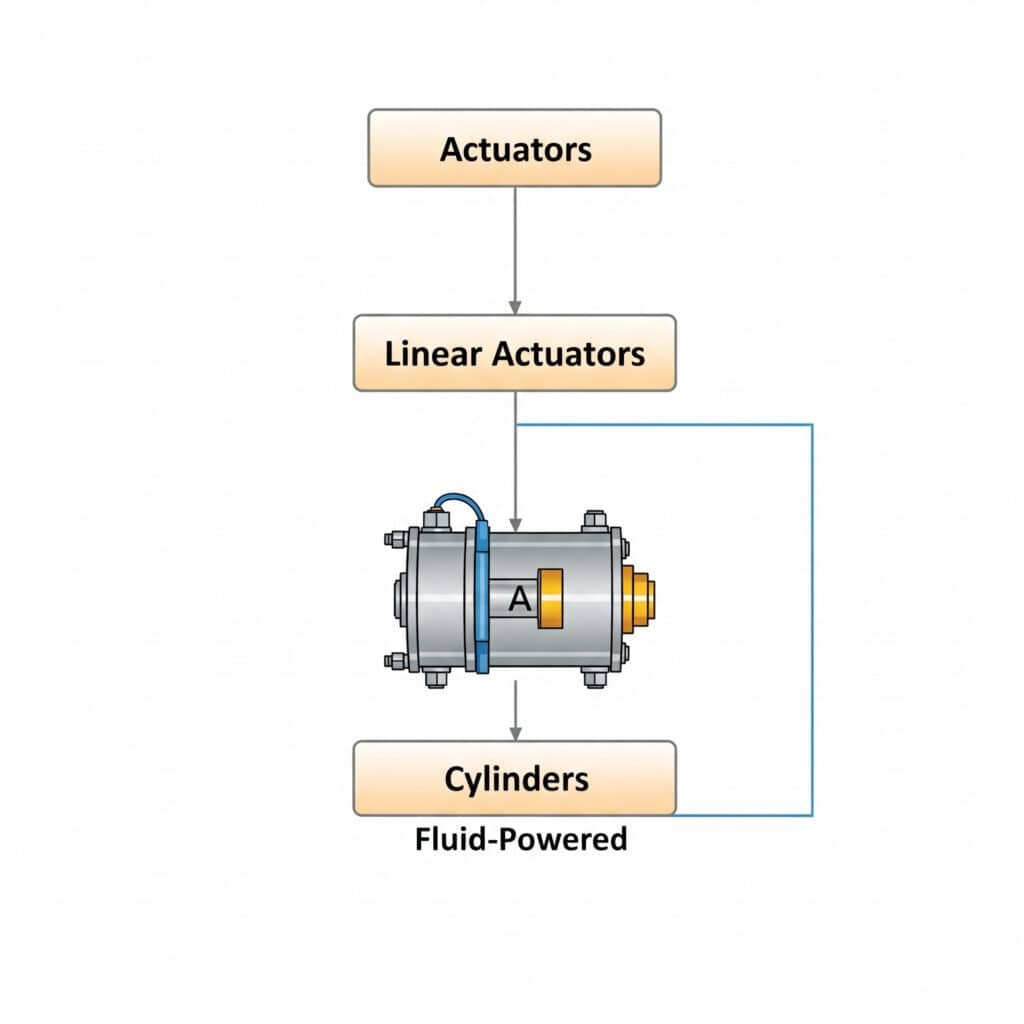

Sistemas de energia pneumática

Os cilindros pneumáticos requerem sistemas de ar comprimido, incluindo compressores, equipamento de tratamento de ar, tubagem de distribuição e tanques de armazenamento para um funcionamento fiável.

O dimensionamento do compressor deve lidar com a demanda de pico mais as perdas do sistema com capacidade de reserva adequada. Compressores subdimensionados causam quedas de pressão e baixo desempenho.

Os sistemas de tratamento de ar, incluindo filtros, secadores e lubrificadores, garantem um ar limpo e seco que evita danos nos componentes e prolonga a vida útil.

Os sistemas de distribuição requerem um dimensionamento correto para minimizar as quedas de pressão e garantir uma capacidade de fluxo adequada em todos os pontos de utilização da instalação.

Sistemas de energia hidráulica

Os cilindros hidráulicos necessitam de unidades de potência hidráulica, incluindo bombas, reservatórios, sistemas de filtragem e equipamento de arrefecimento para um funcionamento contínuo.

A seleção da bomba afecta a eficiência e o desempenho do sistema. As bombas de deslocamento variável proporcionam uma melhor eficiência, enquanto as bombas de deslocamento fixo oferecem um controlo mais simples.

A gestão de fluidos inclui filtragem, arrefecimento e controlo de contaminação que afectam significativamente a fiabilidade do sistema e a vida útil dos componentes.

As considerações de segurança incluem os riscos de incêndio dos fluidos hidráulicos e os requisitos de segurança de alta pressão para proteção do pessoal.

Requisitos de energia eléctrica

Os actuadores eléctricos requerem energia eléctrica com tensão adequada, capacidade de corrente e interfaces de controlo para um funcionamento e desempenho apropriados.

O dimensionamento da fonte de alimentação deve considerar as classificações do motor, os ciclos de funcionamento e as capacidades de travagem regenerativa que podem alimentar a fonte de alimentação.

Os requisitos de potência de controlo incluem accionamentos de motores, controladores e sistemas de feedback que aumentam a complexidade mas permitem capacidades de controlo sofisticadas.

As considerações de segurança eléctrica incluem a ligação à terra adequada, a proteção contra sobreintensidades e a conformidade com os códigos e normas eléctricos.

Comparação de infra-estruturas de energia

A complexidade da instalação varia significativamente, com os sistemas pneumáticos a necessitarem de distribuição de ar, os sistemas hidráulicos a necessitarem de manuseamento de fluidos e os sistemas eléctricos a necessitarem de infra-estruturas eléctricas.

Os custos de funcionamento diferem drasticamente entre as fontes de energia. A produção de ar comprimido é dispendiosa, enquanto a eletricidade tem um custo variável, dependendo dos padrões de utilização.

Os requisitos de manutenção variam consoante a fonte de energia. Os sistemas pneumáticos necessitam de mudanças de filtro, os sistemas hidráulicos necessitam de manutenção de fluidos e os sistemas eléctricos necessitam de uma manutenção de rotina mínima.

As considerações relativas ao impacto ambiental incluem a eficiência energética, a eliminação de fluidos e a produção de ruído que afectam as operações das instalações e a conformidade regulamentar.

Armazenamento e distribuição de energia

Os sistemas pneumáticos utilizam o armazenamento de ar comprimido em receptores que fornecem armazenamento de energia e ajudam a atenuar as flutuações da procura em todo o sistema.

Os sistemas hidráulicos podem utilizar acumuladores para armazenamento de energia e tratamento de picos de procura, melhorando a eficiência e as caraterísticas de resposta do sistema.

Os sistemas eléctricos normalmente não requerem armazenamento de energia, mas podem beneficiar de capacidades regenerativas que recuperam energia durante as fases de desaceleração.

A eficiência da distribuição varia significativamente, sendo a distribuição eléctrica mais eficiente, a hidráulica moderada e a pneumática menos eficiente devido a fugas e quedas de pressão.

Que capacidades de controlo separam estas tecnologias?

A sofisticação e as capacidades de controlo criam grandes distinções entre as tecnologias de cilindros e de actuadores em aplicações de automação.

As capacidades de controlo separam os cilindros dos actuadores eléctricos através de um funcionamento básico de ligar/desligar para cilindros simples versus um servo controlo sofisticado para actuadores eléctricos, com os cilindros hidráulicos a oferecerem um controlo moderado e os cilindros pneumáticos a oferecerem opções de controlo de precisão limitada.

Controlo básico do cilindro

Os cilindros pneumáticos simples utilizam válvulas direcionais básicas para controlo da extensão/retração com ajuste limitado da velocidade através de válvulas de controlo do fluxo.

O controlo de posição baseia-se em interruptores de fim de curso ou sensores de proximidade para deteção de fim de curso em vez de feedback contínuo de posição ao longo do curso.

O controlo da força está limitado à regulação da pressão e não fornece feedback ou ajuste ativo da força durante o funcionamento.

O controlo da velocidade utiliza métodos de restrição do fluxo que podem variar com a carga e não fornecem perfis de velocidade consistentes em diferentes condições de funcionamento.

Controlo avançado do cilindro

Os cilindros hidráulicos servo-controlados fornecem controlo de posição, velocidade e força em circuito fechado através de válvulas proporcionais e sistemas de feedback.

Os controlos electrónicos permitem perfis de movimento programáveis com aceleração variável, velocidade constante e fases de desaceleração controladas.

Os sistemas de feedback de pressão permitem o controlo da força e a proteção contra sobrecargas através da monitorização contínua das pressões da câmara durante o funcionamento.

A integração em rede permite a coordenação com outros componentes do sistema e o controlo centralizado através de protocolos de comunicação industrial.

Controlo do Atuador Elétrico

O servocontrolo proporciona um controlo preciso da posição, velocidade e aceleração através de sistemas de feedback em circuito fechado com codificadores de alta resolução.

Os perfis de movimento programáveis permitem sequências de movimento complexas com vários pontos de posicionamento, velocidades variáveis e funcionamento coordenado de vários eixos.

As capacidades de controlo de força incluem limitação de binário, feedback de força e controlo de conformidade para aplicações que requerem uma aplicação de força controlada.

As caraterísticas avançadas incluem engrenagens electrónicas, perfilamento de cames e capacidades de sincronização para aplicações de automação sofisticadas.

Integração do sistema de controlo

A integração do PLC varia consoante a tecnologia, com os actuadores eléctricos a oferecerem as capacidades de integração mais sofisticadas e os cilindros simples a fornecerem E/S básicas.

Os protocolos de comunicação em rede permitem arquitecturas de controlo distribuídas com coordenação em tempo real entre múltiplos actuadores e componentes do sistema.

A integração da segurança inclui a desativação segura do binário, a monitorização segura da posição e funções de segurança integradas que cumprem os requisitos de segurança funcional.

As capacidades de diagnóstico fornecem monitorização do desempenho, informações de manutenção preditiva e apoio à resolução de problemas para otimização do sistema.

Programação e configuração

Os actuadores eléctricos requerem normalmente a programação de parâmetros de movimento, limites de segurança e definições de comunicação através de ferramentas de software especializadas.

Os sistemas servo hidráulicos necessitam de afinação para um desempenho ótimo, incluindo definições de ganho, caraterísticas de resposta e parâmetros de estabilidade.

Os cilindros pneumáticos requerem uma configuração mínima para além do ajuste básico da válvula e das definições de controlo do fluxo para otimização da velocidade.

A complexidade do comissionamento varia significativamente, com os actuadores eléctricos a exigirem o maior tempo de configuração e os cilindros simples a necessitarem de uma configuração mínima.

| Função de controlo | Cilindro simples | Cilindro servo | Atuador elétrico |

|---|---|---|---|

| Controlo de posição | Apenas limites finais | Circuito fechado | Alta precisão |

| Controlo de velocidade | Restrição do caudal | Proporcional | Programável |

| Controlo da força | Regulação da pressão | Reação da força | Controlo do binário |

| Programação | Nenhum | Afinação básica | Software complexo |

| Integração | E/S simples | Moderado | Protocolos avançados |

Como é que os requisitos de candidatura determinam a escolha?

Os requisitos da aplicação determinam a seleção entre cilindros e diferentes tipos de actuadores com base nas necessidades de desempenho, condições ambientais e restrições operacionais.

Os requisitos da aplicação determinam a escolha através de necessidades de força e velocidade que favorecem os cilindros para aplicações de alta velocidade ou de força elevada, requisitos de precisão que favorecem os actuadores eléctricos, restrições ambientais que afectam a adequação da tecnologia e considerações de custo que influenciam a seleção final.

Requisitos de força e velocidade

As aplicações de força elevada favorecem normalmente os cilindros hidráulicos que podem gerar forças enormes em pacotes compactos, tornando-os ideais para prensagem, conformação e elevação pesada.

As aplicações de alta velocidade utilizam frequentemente cilindros pneumáticos que atingem um movimento rápido devido à baixa massa em movimento e às caraterísticas de expansão rápida do ar.

As aplicações de posicionamento de precisão requerem actuadores eléctricos com servo controlo para uma colocação precisa e um desempenho repetível em operações de montagem e inspeção.

As aplicações de força variável podem necessitar de actuadores eléctricos com controlo de força programável ou sistemas hidráulicos com controlo de pressão proporcional.

Considerações ambientais

As aplicações em salas limpas favorecem os cilindros pneumáticos ou os actuadores eléctricos que não correm o risco de contaminação por óleo, tornando-os adequados para o fabrico de produtos alimentares, farmacêuticos e electrónicos.

Os ambientes agressivos podem exigir cilindros hidráulicos com uma construção robusta e proteção ambiental, ou actuadores eléctricos selados com classificações IP adequadas.

As atmosferas explosivas necessitam de intrinsecamente seguro3 ou métodos de proteção especiais que variam consoante a tecnologia do atuador e os requisitos de certificação.

As temperaturas extremas afectam todas as tecnologias de forma diferente, sendo necessários materiais e desenhos especializados para aplicações a temperaturas extremas.

Requisitos do ciclo de trabalho

As aplicações de serviço contínuo favorecem frequentemente os actuadores eléctricos com elevada eficiência e geração mínima de calor em comparação com os sistemas de alimentação por fluidos.

O funcionamento intermitente permite que os sistemas pneumáticos ou hidráulicos que podem sobreaquecer em funcionamento contínuo tenham um bom desempenho em aplicações cíclicas.

As aplicações de ciclo elevado requerem concepções robustas com classificações de componentes e programas de manutenção adequados para garantir um funcionamento fiável a longo prazo.

Os requisitos de funcionamento de emergência podem favorecer os sistemas pneumáticos que podem funcionar durante as falhas de energia, se houver armazenamento de ar comprimido disponível.

Restrições de espaço e instalação

As instalações compactas podem favorecer os cilindros que integram o acionamento e o guiamento em pacotes únicos, reduzindo o tamanho e a complexidade globais do sistema.

Os sistemas distribuídos podem utilizar actuadores eléctricos com capacidades de comunicação em rede que eliminam sistemas complexos de distribuição de fluidos.

As aplicações móveis preferem frequentemente sistemas eléctricos ou pneumáticos que não requerem unidades de potência hidráulica pesadas e reservatórios de fluido.

As aplicações de reequipamento podem ser limitadas pela infraestrutura existente, favorecendo as tecnologias que se integram nas fontes de energia e nos sistemas de controlo disponíveis.

Requisitos de segurança e regulamentação

Os regulamentos de segurança alimentar podem exigir materiais e concepções específicos que eliminem os riscos de contaminação, favorecendo as tecnologias pneumáticas ou eléctricas.

Os regulamentos relativos aos equipamentos sob pressão afectam os sistemas hidráulicos e pneumáticos de forma diferente, sendo que os sistemas hidráulicos de alta pressão exigem medidas de segurança mais abrangentes.

Os requisitos de segurança funcional podem favorecer os actuadores eléctricos com funções de segurança integradas ou exigir sistemas de segurança adicionais para aplicações de potência de fluidos.

Os regulamentos ambientais afectam a eliminação de fluidos e a prevenção de fugas, favorecendo potencialmente os sistemas eléctricos em aplicações sensíveis do ponto de vista ambiental.

| Tipo de aplicação | Tecnologia preferida | Principais razões | Alternativas |

|---|---|---|---|

| Força elevada | Cilindro hidráulico | Densidade da força | Grande elétrico |

| Alta velocidade | Cilindro pneumático | Resposta rápida | Servo elétrico |

| Alta precisão | Atuador elétrico | Precisão de posicionamento | Servo-hidráulico |

| Ambiente limpo | Pneumático/Elétrico | Sem contaminação | Hidráulico selado |

| Serviço contínuo | Atuador elétrico | Eficiência | Servo-hidráulico |

| Aplicação móvel | Elétrico/Pneumático | Portabilidade | Hidráulico compacto |

Quais são as implicações de custo de cada tecnologia?

A análise de custos revela diferenças significativas no investimento inicial, nas despesas de funcionamento e nos custos do ciclo de vida entre as tecnologias de cilindros e de actuadores.

As implicações em termos de custos mostram que os cilindros pneumáticos têm o custo inicial mais baixo, mas despesas de funcionamento mais elevadas, os cilindros hidráulicos requerem um elevado investimento em infra-estruturas e os actuadores eléctricos oferecem um custo inicial mais elevado, mas uma melhor economia a longo prazo através da eficiência e da redução da manutenção.

Custos de investimento inicial

Os cilindros pneumáticos oferecem o custo inicial de equipamento mais baixo, normalmente 50-70% menos do que os actuadores eléctricos equivalentes, o que os torna atractivos para aplicações que se preocupam com o orçamento.

Os actuadores eléctricos têm custos iniciais mais elevados devido a motores, accionamentos e sistemas de controlo sofisticados, mas este investimento é frequentemente compensado através de poupanças operacionais.

Os cilindros hidráulicos têm custos de equipamento moderados, mas requerem unidades de potência, sistemas de filtragem e equipamento de segurança dispendiosos que aumentam o custo total do sistema.

Os custos de infraestrutura variam drasticamente, com os sistemas pneumáticos a necessitarem de geração de ar comprimido, os sistemas hidráulicos a necessitarem de unidades de potência e os sistemas eléctricos a necessitarem de distribuição eléctrica.

Análise dos custos de funcionamento

Os custos de energia favorecem os actuadores eléctricos com uma eficiência de 85-95% em comparação com 25-35% para os sistemas pneumáticos e 70-85% para os sistemas hidráulicos.

Os custos do ar comprimido variam normalmente entre $0,02-0,05 por metro cúbico, o que torna os sistemas pneumáticos dispendiosos para funcionar em aplicações de elevada utilização.

Os custos do fluido hidráulico incluem o enchimento inicial, a substituição, a eliminação e as despesas de limpeza que se acumulam ao longo da vida útil do sistema.

Os custos da energia eléctrica variam de acordo com a localização e os padrões de utilização, mas geralmente proporcionam as despesas operacionais mais previsíveis e geríveis.

Comparação dos custos de manutenção

Os sistemas pneumáticos requerem mudanças regulares de filtros, manutenção de drenos e substituição de vedantes com requisitos de mão de obra moderados e baixos custos de peças.

Os sistemas hidráulicos necessitam de mudanças de fluidos, substituição de filtros, reparação de fugas e reconstrução de componentes com custos de mão de obra e peças mais elevados.

Os actuadores eléctricos requerem uma manutenção de rotina mínima, mas podem ter custos de reparação mais elevados quando os componentes falham, compensados por intervalos de manutenção mais longos.

Os custos de manutenção preventiva variam significativamente, sendo os sistemas pneumáticos os que requerem uma atenção mais frequente e os sistemas eléctricos os que necessitam de menos atenção.

Análise do custo do ciclo de vida

Custo total de propriedade4 ao longo de 10-15 anos favorece frequentemente os actuadores eléctricos, apesar dos custos iniciais mais elevados, devido à poupança de energia e à manutenção reduzida.

Os sistemas pneumáticos podem ter os custos mais baixos em 3 anos, mas tornam-se caros em períodos mais longos devido ao consumo de energia e à manutenção.

Os sistemas hidráulicos podem ser rentáveis para aplicações de força elevada em que as alternativas eléctricas seriam muito maiores e mais caras.

Os custos de substituição favorecem tecnologias padronizadas com componentes prontamente disponíveis e suporte de serviço durante toda a vida útil do sistema.

Factores de custo ocultos

Os custos do tempo de inatividade devido a falhas do sistema podem ultrapassar os custos do equipamento, tornando a fiabilidade e a facilidade de manutenção factores críticos na seleção da tecnologia.

Os custos de formação variam consoante a complexidade da tecnologia, sendo que os sistemas servo eléctricos requerem conhecimentos mais especializados do que os sistemas pneumáticos simples.

Os custos de conformidade com a segurança incluem a certificação de equipamentos sob pressão, medidas de segurança eléctrica e proteção ambiental que variam consoante a tecnologia.

Os custos de espaço em instalações dispendiosas podem favorecer as tecnologias compactas, mesmo que os custos do equipamento sejam mais elevados devido à eficiência da utilização do espaço.

| Categoria de custos | Pneumático | Hidráulico | Elétrico |

|---|---|---|---|

| Equipamento inicial | Baixa | Moderado | Elevado |

| Infra-estruturas | Moderado | Elevado | Baixa |

| Energia (anual) | Elevado | Moderado | Baixa |

| Manutenção | Moderado | Elevado | Baixa |

| Total a 10 anos | Elevado | Moderado | Baixo-Moderado |

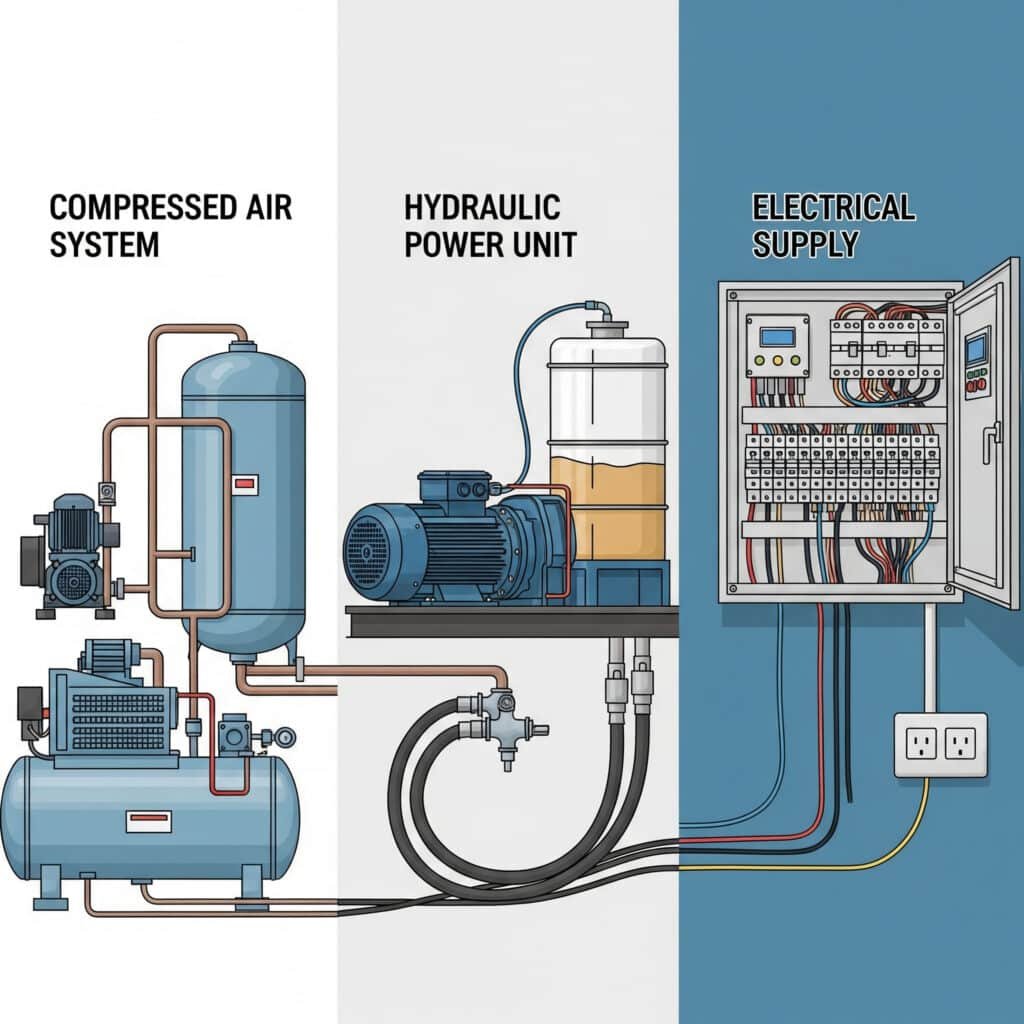

Como se comparam os requisitos de manutenção?

Os requisitos de manutenção criam diferenças operacionais significativas entre as tecnologias de cilindros e actuadores que afectam a fiabilidade, os custos e a disponibilidade do sistema.

Os requisitos de manutenção mostram que os cilindros pneumáticos necessitam de mudanças frequentes de filtros e substituição de vedantes, os cilindros hidráulicos necessitam de manutenção de fluidos e reparação de fugas, enquanto os actuadores eléctricos necessitam de uma manutenção de rotina mínima, mas de um serviço mais especializado quando são necessárias reparações.

Manutenção de Cilindros Pneumáticos

A manutenção diária inclui a inspeção visual de fugas de ar, ruídos invulgares e funcionamento adequado que pode identificar problemas em desenvolvimento antes da ocorrência de falhas.

As tarefas semanais envolvem a inspeção e substituição do filtro de ar, verificações do regulador de pressão e verificação básica do desempenho para manter a fiabilidade do sistema.

A manutenção mensal inclui a lubrificação do guia, a limpeza do sensor e testes de desempenho pormenorizados para identificar os componentes que se degradam antes de falharem.

O serviço anual inclui a substituição de vedantes, inspeção interna e testes abrangentes para restaurar o desempenho como novo e evitar falhas inesperadas.

Manutenção do cilindro hidráulico

Os programas de análise de fluidos monitorizam o estado do óleo, os níveis de contaminação e o esgotamento dos aditivos para otimizar os intervalos de mudança de fluidos e evitar danos nos componentes.

Os planos de substituição de filtros mantêm o fluido limpo, o que evita o desgaste dos componentes e prolonga significativamente a vida útil do sistema para além dos sistemas com uma filtragem deficiente.

Os programas de deteção e reparação de fugas evitam a contaminação ambiental e a perda de fluidos, mantendo o desempenho e a segurança do sistema.

A reconstrução de componentes inclui a substituição de vedantes, o retoque da superfície e o restauro dimensional que pode prolongar a vida útil dos componentes para além das especificações originais.

Manutenção do Atuador Elétrico

A manutenção de rotina é mínima, limitando-se normalmente à limpeza periódica, à inspeção dos conectores e à verificação básica do desempenho em intervalos prolongados.

A lubrificação das chumaceiras pode ser necessária em alguns modelos, mas muitos utilizam chumaceiras seladas que não necessitam de manutenção durante toda a sua vida útil.

As actualizações de software e o backup de parâmetros garantem que a configuração do sistema é preservada e que a otimização do desempenho continua durante toda a vida útil do sistema.

A manutenção preditiva que utiliza análise de vibrações, imagens térmicas e monitorização do desempenho pode identificar problemas em desenvolvimento antes da ocorrência de falhas.

Requisitos de competências de manutenção

A manutenção de sistemas pneumáticos requer competências mecânicas básicas e a compreensão dos componentes do sistema de ar, o que torna a formação relativamente simples.

A manutenção hidráulica requer conhecimentos especializados de sistemas de fluidos, controlo de contaminação e procedimentos de segurança para sistemas de alta pressão.

A manutenção de actuadores eléctricos requer competências eléctricas e electrónicas, bem como ferramentas de software especializadas para programação e diagnóstico.

A formação cruzada beneficia as instalações que utilizam várias tecnologias, mas a especialização pode ser mais eficiente para as instalações que utilizam predominantemente um tipo de tecnologia.

Peças sobressalentes e inventário

Os sistemas pneumáticos utilizam componentes normalizados com grande disponibilidade e custos relativamente baixos para filtros, vedantes e componentes básicos.

Os sistemas hidráulicos requerem um inventário de fluidos, vedantes especializados e componentes de filtragem que podem ter prazos de entrega mais longos e custos mais elevados.

Os actuadores eléctricos podem necessitar de componentes electrónicos dispendiosos com prazos de entrega mais longos, mas as avarias são normalmente menos frequentes do que nos sistemas de alimentação por fluidos.

As estratégias de otimização do inventário diferem consoante a tecnologia, com os sistemas pneumáticos a beneficiarem do stock local e os sistemas eléctricos a utilizarem abordagens just-in-time.

Planeamento e programação da manutenção

Os calendários de manutenção preventiva são mais críticos para os sistemas pneumáticos devido às frequentes mudanças de filtro e aos requisitos de substituição de vedantes.

A manutenção baseada na condição funciona bem para os sistemas hidráulicos, utilizando a análise de fluidos e a monitorização do desempenho para otimizar os intervalos de manutenção.

A manutenção preditiva é mais eficaz para os actuadores eléctricos que utilizam técnicas de monitorização avançadas para identificar precocemente problemas em desenvolvimento.

A coordenação da manutenção com os calendários de produção é essencial para todas as tecnologias, mas pode ser mais flexível com os sistemas eléctricos devido aos intervalos de manutenção mais longos.

Que factores ambientais influenciam a seleção?

As condições ambientais têm um impacto significativo na adequação e no desempenho de diferentes tecnologias de cilindros e actuadores em aplicações do mundo real.

Os factores ambientais influenciam a seleção através de temperaturas extremas que afectam as propriedades dos fluidos e o desempenho dos vedantes, os níveis de contaminação que determinam os requisitos de proteção, a humidade que causa problemas de corrosão e as atmosferas perigosas que exigem certificações de segurança especiais.

Temperatura Impacto ambiental

As temperaturas extremas afectam todas as tecnologias de forma diferente. Os sistemas pneumáticos sofrem de condensação a baixas temperaturas e de redução da densidade do ar a altas temperaturas.

Os sistemas hidráulicos enfrentam alterações de viscosidade do fluido que afectam o desempenho e podem exigir reservatórios aquecidos ou refrigeradores para controlo da temperatura.

Os actuadores eléctricos suportam melhor as temperaturas extremas com motores de conceção adequada, mas podem necessitar de caixas ambientais para proteção.

O ciclo térmico cria tensões de expansão e contração que afectam a vida útil dos vedantes nos cilindros e a vida útil dos rolamentos nos actuadores eléctricos.

Contaminação e limpeza

Os ambientes poeirentos aceleram o desgaste dos vedantes nos cilindros e podem exigir mudanças frequentes de filtros e coberturas de proteção para um funcionamento fiável.

Os requisitos das salas limpas favorecem os cilindros pneumáticos ou os actuadores eléctricos que não correm o risco de contaminação por óleo em processos de fabrico sensíveis.

A contaminação química ataca os vedantes e os componentes metálicos de forma diferente em cada tecnologia, exigindo uma análise da compatibilidade dos materiais para uma seleção adequada.

Os ambientes de lavagem necessitam de vedações e materiais especiais que variam consoante a tecnologia, sendo frequentemente necessária uma construção em aço inoxidável.

Efeitos da humidade e do vapor

A humidade elevada aumenta o risco de condensação nos sistemas pneumáticos, exigindo secadores de ar e sistemas de drenagem para um funcionamento fiável.

A corrosão afecta todas as tecnologias, mas tem mais impacto nos sistemas hidráulicos e pneumáticos devido à contaminação da água nos fluidos.

Os sistemas eléctricos devem ser adequados Classificações IP5 e vedação ambiental para evitar a entrada de humidade que poderia causar falhas ou riscos de segurança.

A proteção contra congelamento pode ser necessária em climas frios, sendo necessárias soluções diferentes para cada tipo de tecnologia.

Classificações de áreas perigosas

As atmosferas explosivas requerem concepções intrinsecamente seguras ou invólucros à prova de explosão que variam significativamente consoante a tecnologia e os requisitos de certificação.

Os sistemas pneumáticos podem ser inerentemente mais seguros em alguns ambientes explosivos devido à ausência de fontes de ignição eléctrica.

Os actuadores eléctricos necessitam de certificações especiais e métodos de proteção para áreas perigosas, aumentando potencialmente os custos e a complexidade.

Os sistemas hidráulicos podem apresentar riscos de incêndio devido a fluidos inflamáveis pressurizados que exigem medidas de segurança especiais e sistemas de supressão de incêndios.

Ambiente de vibração e choque

Os ambientes de elevada vibração afectam todas as tecnologias, mas podem causar problemas específicos nas ligações eléctricas e nos componentes electrónicos.

As cargas de choque podem danificar os componentes internos de forma diferente em cada tecnologia, sendo os sistemas hidráulicos frequentemente os mais robustos.

Os requisitos de montagem e isolamento variam consoante a tecnologia, sendo o isolamento adequado das vibrações fundamental para um funcionamento fiável.

As frequências de ressonância devem ser evitadas na conceção do sistema para impedir a amplificação dos efeitos de vibração que podem causar avarias prematuras.

Questões regulamentares e de conformidade

Os regulamentos de segurança alimentar podem proibir determinados materiais ou exigir certificações especiais que favoreçam algumas tecnologias em detrimento de outras.

Os regulamentos relativos aos equipamentos sob pressão afectam os sistemas pneumáticos e hidráulicos de forma diferente, sendo que os sistemas hidráulicos de alta pressão exigem uma conformidade mais extensa.

Os regulamentos ambientais podem restringir os fluidos hidráulicos ou exigir sistemas de contenção que aumentam os custos e a complexidade.

As normas de segurança podem exigir tecnologias ou métodos de proteção específicos para a segurança do pessoal em determinadas aplicações ou indústrias.

| Fator ambiental | Impacto pneumático | Impacto hidráulico | Impacto elétrico | Estratégia de atenuação |

|---|---|---|---|---|

| Alta temperatura | Redução da densidade do ar | Alteração da viscosidade do fluido | Redução de potência do motor | Sistemas de arrefecimento |

| Baixa temperatura | Risco de condensação | Aumento da viscosidade | Desempenho reduzido | Sistemas de aquecimento |

| Contaminação | Desgaste da junta | Entupimento do filtro | Proteção contra a entrada | Vedação, filtragem |

| Humidade elevada | Risco de corrosão | Contaminação da água | Falha eléctrica | Secagem, proteção |

| Vibração | Fadiga de componentes | Danos na vedação | Falha de ligação | Isolamento, amortecimento |

| Área de risco | Risco de ignição | Risco de incêndio | Risco de explosão | Certificação especial |

Conclusão

A diferença entre cilindros e actuadores reside no âmbito e na especificidade - os cilindros são actuadores lineares movidos a fluido dentro da categoria mais ampla de actuadores que inclui tecnologias de movimento eléctricas, mecânicas e outras, cada uma oferecendo vantagens distintas para diferentes aplicações, ambientes e requisitos de desempenho.

Perguntas frequentes sobre cilindros e actuadores

Qual é a principal diferença entre um cilindro e um atuador?

A principal diferença é que os cilindros são um tipo específico de atuador linear que utiliza pressão de fluido (pneumático ou hidráulico), enquanto os actuadores são a categoria mais ampla que inclui todos os dispositivos que convertem energia em movimento mecânico, como os tipos elétrico, pneumático, hidráulico e mecânico.

Todos os cilindros são considerados actuadores?

Sim, todos os cilindros são actuadores porque convertem energia (pressão do fluido) em movimento mecânico. No entanto, nem todos os actuadores são cilindros - os motores eléctricos, os parafusos mecânicos e outros dispositivos de movimento também são actuadores.

Quando devo escolher um cilindro em vez de um atuador elétrico?

Escolha cilindros para aplicações de alta velocidade, requisitos de força elevada (hidráulicos), ambientes limpos onde a contaminação por óleo é inaceitável (pneumáticos), ou quando o controlo simples é suficiente e o custo inicial é uma preocupação primordial.

Quais são as diferenças de custo entre cilindros e actuadores eléctricos?

Os cilindros pneumáticos têm custos iniciais mais baixos, mas despesas de funcionamento mais elevadas devido aos custos do ar comprimido. Os actuadores eléctricos têm custos iniciais mais elevados, mas custos de funcionamento mais baixos devido a uma melhor eficiência, proporcionando frequentemente um melhor custo total de propriedade ao longo de mais de 10 anos.

Como se comparam os requisitos de manutenção entre cilindros e actuadores?

Os cilindros pneumáticos requerem mudanças frequentes de filtros e substituição de vedantes, os cilindros hidráulicos necessitam de manutenção de fluidos e reparação de fugas, enquanto os actuadores eléctricos necessitam de uma manutenção de rotina mínima, mas de um serviço mais especializado quando são necessárias reparações.

Que tecnologia proporciona a maior precisão?

Os servo-actuadores eléctricos proporcionam a maior precisão (±0,001mm) através do controlo em circuito fechado, seguidos dos actuadores mecânicos (±0,01mm), dos cilindros hidráulicos com servo-controlo (±0,1mm) e dos cilindros pneumáticos (±1mm) devido à compressibilidade do ar.

Que factores ambientais afectam a escolha entre cilindros e actuadores?

Os principais factores incluem temperaturas extremas que afectam as propriedades dos fluidos, níveis de contaminação que exigem diferentes métodos de proteção, humidade que provoca corrosão, atmosferas explosivas que exigem certificações especiais e requisitos regulamentares que favorecem determinadas tecnologias.

Os cilindros e os actuadores eléctricos podem ser utilizados em conjunto no mesmo sistema?

Sim, os sistemas híbridos combinam frequentemente diferentes tecnologias de actuadores para potenciar os pontos fortes de cada uma, como a utilização de um cilindro pneumático rápido para uma transferência longa e um atuador elétrico preciso para o posicionamento final.

-

Explorar a física fundamental da Lei de Pascal e a sua aplicação em sistemas de potência de fluidos. ↩

-

Consulte um guia técnico sobre a conceção e a mecânica dos fusos de esferas para a conversão de movimentos rotativos em movimentos lineares. ↩

-

Saiba mais sobre as normas e princípios oficiais de conceção para equipamento intrinsecamente seguro em locais perigosos. ↩

-

Compreender o enquadramento para o cálculo do Custo Total de Propriedade (TCO) de máquinas industriais, incluindo os custos ocultos. ↩

-

Veja um gráfico detalhado e uma explicação do sistema internacional de classificação IP (Ingress Protection) para armários. ↩