Os gestores de produção debatem-se com limitações de espaço e problemas de contaminação no fabrico moderno. Os actuadores lineares tradicionais criam estrangulamentos e dores de cabeça de manutenção que custam milhares em tempo de inatividade.

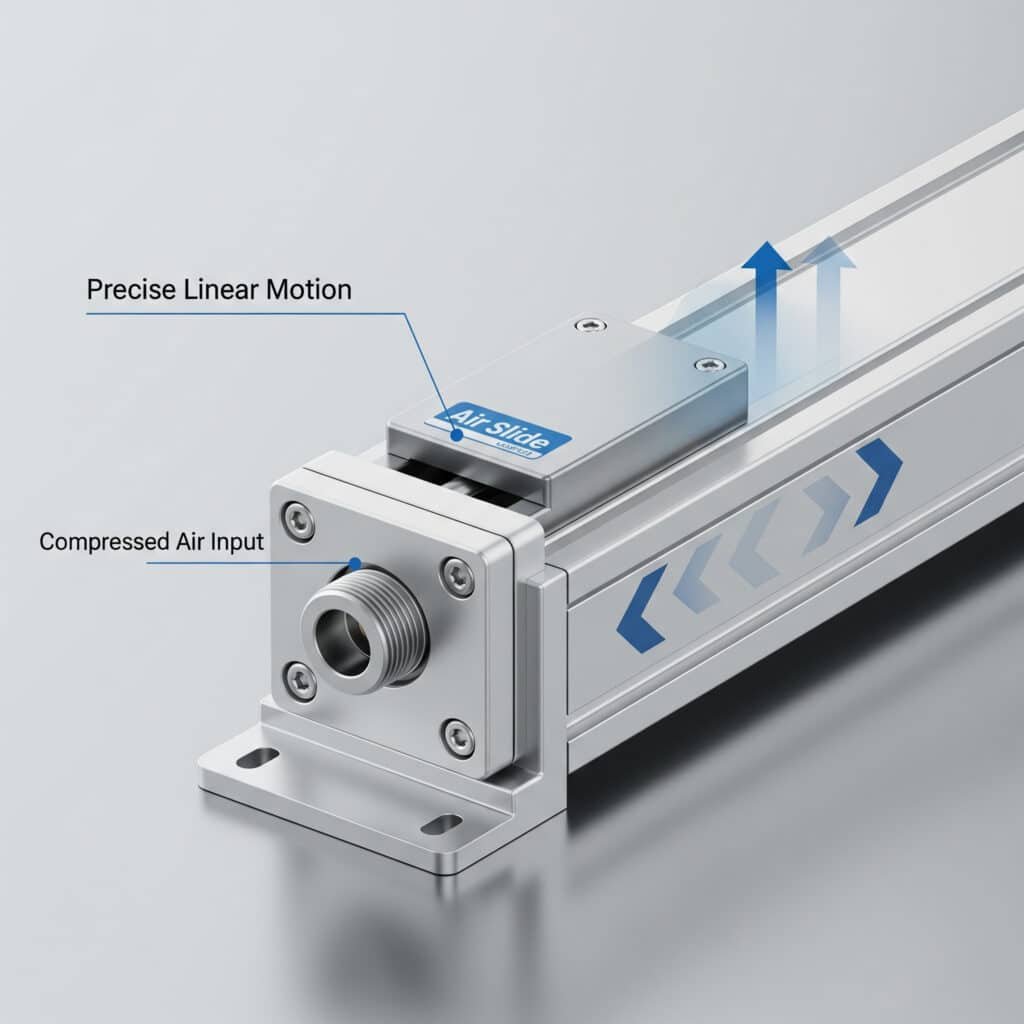

A função de uma corrediça pneumática é proporcionar um movimento linear preciso utilizando ar comprimido num design compacto e selado que elimina as peças móveis expostas, integrando simultaneamente guias para um funcionamento suave e resistência à contaminação.

Há três meses, recebi um telefonema desesperado de Maria, uma engenheira de produção de uma empresa farmacêutica espanhola. A sua linha de embalagem estava a falhar Inspecções da FDA1 porque os cilindros tradicionais estavam a contaminar os produtos estéreis. Instalámos as nossas corrediças de ar sem haste e ela passou na inspeção seguinte sem qualquer problema de contaminação. O design selado mudou tudo para a sua operação.

Índice

- Qual é a principal função de um Air Slide?

- Como é que as corrediças pneumáticas proporcionam movimento linear sem hastes expostas?

- Quais são os principais componentes funcionais dos escorregas pneumáticos?

- Como é que os Air Slides lidam com diferentes tipos e orientações de carga?

- Que funções de controlo oferecem os Air Slides?

- Como é que os Air Slides funcionam em diferentes aplicações industriais?

- Que funções de segurança oferecem os escorregas pneumáticos?

- Como funcionam os Air Slides em comparação com outros actuadores lineares?

- Que funções de manutenção são necessárias para os escorregas pneumáticos?

- Conclusão

- Perguntas frequentes sobre as funções do Air Slide

Qual é a principal função de um Air Slide?

A função primária engloba múltiplos aspectos operacionais que tornam os escorregas pneumáticos essenciais para os sistemas de automação modernos.

A principal função de uma corrediça de ar é converter a pressão de ar comprimido em movimento linear preciso, fornecendo simultaneamente orientação integrada, proteção contra contaminação e funcionamento eficiente em termos de espaço para aplicações de automação industrial.

Geração de movimentos lineares

As corrediças de ar convertem a energia pneumática em movimento linear controlado através da ação do pistão interno. O cilindro selado contém ar comprimido que empurra contra uma superfície do pistão para criar força.

A transmissão de força ocorre através de sistemas de acoplamento magnético ou de ligação mecânica que transferem a potência do pistão interno para um carro externo sem partes móveis expostas.

O controlo de movimento permite um posicionamento preciso, velocidades variáveis e um funcionamento repetível através de sensores integrados e sistemas de controlo que monitorizam e ajustam o desempenho.

A capacidade de manuseamento de cargas permite que as corrediças pneumáticas movam, posicionem e manipulem vários objectos com forças que variam entre 100N e mais de 5000N, dependendo das especificações do projeto.

Função de otimização do espaço

O design compacto elimina os requisitos de espaço dos cilindros de haste tradicionais, integrando o atuador e o sistema de guia numa única unidade que requer apenas o comprimento do curso e folgas mínimas.

A flexibilidade de instalação permite a montagem em espaços apertados onde os cilindros tradicionais não cabem, melhorando a eficiência do design da máquina e a otimização da disposição da linha de produção.

A integração multieixos permite que várias corrediças pneumáticas funcionem em sistemas coordenados para padrões de movimento complexos, mantendo as dimensões gerais compactas.

A construção modular permite configurações personalizadas para aplicações específicas, sem necessidade de redesenho completo do sistema ou de trabalhos de modificação extensivos.

Prevenção da contaminação

O funcionamento selado protege os componentes internos do pó, detritos, humidade e contaminação química que danificariam os sistemas tradicionais de haste exposta e causariam uma falha prematura.

A compatibilidade com salas limpas torna as lâminas de ar adequadas para o fabrico de produtos farmacêuticos, alimentares e electrónicos, onde o controlo da contaminação é fundamental para a qualidade do produto.

As caraterísticas de design higiénico incluem superfícies lisas, fendas mínimas e materiais que resistem ao crescimento bacteriano e facilitam a limpeza em aplicações sanitárias.

A proteção ambiental protege os componentes sensíveis de condições de funcionamento adversas, incluindo temperaturas extremas, atmosferas corrosivas e ambientes de humidade elevada.

Função de controlo de precisão

A precisão da posição permite a colocação precisa de componentes, produtos ou ferramentas com tolerâncias tão apertadas como ±0,1 mm, dependendo dos sistemas de sensores e dos métodos de controlo utilizados.

O controlo de velocidade fornece perfis de velocidade variáveis para diferentes fases de funcionamento, permitindo uma aceleração suave, um funcionamento a velocidade constante e uma desaceleração controlada, conforme necessário.

A regulação da força permite o ajuste das forças aplicadas para corresponder aos requisitos da aplicação, evitando danos em componentes delicados e assegurando a força adequada para operações pesadas.

A repetibilidade assegura um desempenho consistente ao longo de milhares de ciclos, mantendo a qualidade da produção e reduzindo a variação nos processos de fabrico.

| Função Categoria | Principais benefícios | Desempenho típico | Aplicações |

|---|---|---|---|

| Movimento Linear | Movimento suave e preciso | Velocidade de 0,1-10 m/s | Posicionamento, transporte |

| Eficiência de espaço | 50% redução de espaço | Curso + 100 mm de comprimento | Máquinas compactas |

| Controlo da contaminação | 99% redução da exposição | Classificação IP65-IP672 | Ambientes limpos |

| Controlo de precisão | Elevada precisão | Posicionamento ±0,1mm | Montagem, inspeção |

Como é que as corrediças pneumáticas proporcionam movimento linear sem hastes expostas?

A eliminação das hastes expostas representa uma inovação fundamental na conceção que resolve simultaneamente vários problemas operacionais.

Os patins pneumáticos proporcionam movimento linear sem hastes expostas através de sistemas de pistões internos acoplados a um carro externo através de acoplamento magnético, sistemas de cabos ou mecanismos de bandas que transferem força através de paredes de cilindros selados.

Sistemas de acoplamento magnético

A transferência de força magnética utiliza potentes ímanes de neodímio3 incorporados no pistão interno e no carro externo para criar um campo magnético que atravessa a parede não magnética do cilindro.

A eficiência do acoplamento atinge normalmente uma transmissão de força de 85-95% do sistema pneumático para a carga externa, proporcionando uma transferência de potência fiável sem contacto mecânico ou desgaste.

A proteção contra sobrecarga ocorre automaticamente quando as forças aplicadas excedem a capacidade do acoplamento magnético, evitando danos nos componentes internos e mantendo a integridade do sistema.

A estabilidade da temperatura varia com a seleção do grau do íman, com os graus padrão a funcionarem até 80°C e os graus de alta temperatura a funcionarem até 150°C para aplicações exigentes.

Transferência de força do cabo

Os sistemas de cabos de aço ligam os pistões internos aos carros externos através de saídas de cabos seladas que mantêm a integridade da pressão ao mesmo tempo que permitem a transmissão de movimento.

Os materiais dos cabos incluem aço inoxidável para resistência à corrosão e cabo de avião para flexibilidade, sendo a seleção baseada nos requisitos de força e nas condições ambientais.

Os sistemas de roldanas podem redirecionar as forças dos cabos e proporcionar vantagens mecânicas, permitindo uma maior produção de força ou diferentes direcções de movimento, conforme exigido por aplicações específicas.

Os desafios de vedação exigem vedações dinâmicas especializadas que acomodem o movimento do cabo, evitando a fuga de ar e a entrada de contaminação no cilindro.

Sistemas de mecanismo de banda

As bandas de aço flexíveis transferem a força através de ranhuras na parede do cilindro, proporcionando a mais elevada capacidade de força e a melhor resistência à contaminação para ambientes industriais agressivos.

Os materiais das bandas variam entre o aço carbono, o aço inoxidável e ligas especializadas, selecionados com base nos requisitos de força, resistência à corrosão e compatibilidade ambiental.

Os sistemas de vedação de ranhuras impedem a fuga de ar, permitindo simultaneamente o movimento da banda, utilizando concepções avançadas de vedação que minimizam a fricção, mantendo a integridade da pressão.

A tolerância à contaminação excede outros métodos de acoplamento, uma vez que as bandas podem empurrar os detritos e continuar a funcionar em condições de pó ou sujidade.

Opções de ligação mecânica

As ligações mecânicas diretas proporcionam uma transferência de força positiva sem deslizamento, oferecendo a máxima capacidade de transmissão de força para aplicações pesadas que exigem fiabilidade absoluta.

As concepções de ligação incluem sistemas de cremalheira e pinhão, mecanismos de alavanca e comboios de engrenagens que podem fornecer vantagem mecânica ou transformação de movimento, conforme necessário.

A complexidade da vedação aumenta com as penetrações mecânicas através das paredes do cilindro, exigindo múltiplas vedações dinâmicas e uma conceção cuidadosa para manter a integridade do sistema.

Os requisitos de manutenção são mais elevados devido ao desgaste mecânico e às necessidades de lubrificação, mas os sistemas proporcionam uma transmissão de força e fiabilidade inigualáveis.

Quais são os principais componentes funcionais dos escorregas pneumáticos?

A compreensão das funções dos componentes ajuda a otimizar a seleção de carrinhos de ar e a manter um funcionamento fiável durante todo o ciclo de vida do sistema.

Os principais componentes funcionais incluem o corpo do cilindro para a contenção da pressão, o pistão interno para a geração de força, o carro externo para o manuseamento da carga, as guias integradas para um movimento suave e os sistemas de controlo para a gestão da operação.

Funções do corpo do cilindro

A contenção de pressão cria a câmara de trabalho onde o ar comprimido gera força, com a espessura da parede e a seleção do material baseadas na pressão de funcionamento e nos requisitos de segurança.

O acabamento da superfície interna afecta o desempenho do vedante e a vida útil do componente, com furos polidos que proporcionam condições ideais para um funcionamento suave e intervalos de manutenção prolongados.

A configuração das portas permite ligações de fornecimento e exaustão de ar, sendo que o dimensionamento e a localização das portas afectam a capacidade de fluxo e as caraterísticas de resposta do sistema.

As interfaces de montagem fornecem pontos de fixação seguros que suportam forças e momentos operacionais sem comprometer a integridade ou o desempenho do cilindro.

Conjunto do pistão interno

A conversão de força transforma a pressão do ar em força linear de acordo com F = P × A, em que a área do pistão determina a força máxima de saída em determinados níveis de pressão.

A integração dos vedantes mantém a separação da pressão entre as câmaras do cilindro, minimizando a fricção e assegurando um movimento suave ao longo de todo o curso.

A interface de acoplamento liga-se ao mecanismo de transferência de força, quer se trate de elementos magnéticos, de ligações por cabo ou de ligações mecânicas, consoante a conceção do sistema.

A otimização da massa reduz o peso em movimento para permitir uma aceleração mais rápida e velocidades de funcionamento mais elevadas, mantendo a integridade estrutural sob carga.

Sistema de transporte externo

A interface de carga fornece pontos de montagem e superfícies para anexar ferramentas específicas da aplicação, acessórios ou componentes que requerem movimento linear.

A integração da guia assegura um movimento suave e preciso ao mesmo tempo que lida com cargas laterais, momentos e condições de carga descentradas que poderiam entravar os cilindros tradicionais.

A montagem do sensor permite o feedback da posição, a deteção de limites e a monitorização do processo através de vários tipos de sensores integrados na estrutura da carruagem.

As caraterísticas de ajuste permitem uma afinação fina da posição, alinhamento e parâmetros de funcionamento para otimizar o desempenho para requisitos de aplicação específicos.

Sistemas de guias integrados

Os rolamentos lineares proporcionam um movimento suave com o mínimo de fricção, utilizando rolamentos de esferas para aplicações de precisão ou rolamentos de rolos para serviços pesados.

A capacidade de carga lida com forças radiais, momentos e condições de carga combinadas que excedem a capacidade dos projectos de cilindros tradicionais.

A manutenção de precisão assegura uma precisão consistente durante uma vida útil prolongada através de uma lubrificação adequada, proteção contra a contaminação e compensação do desgaste.

As caraterísticas de rigidez afectam a dinâmica do sistema e a precisão do posicionamento, sendo a conceção da guia optimizada para requisitos específicos de carga e precisão.

Componentes de controlo e de deteção

Os sensores de posição detectam a localização do carro utilizando princípios de deteção magnéticos, ópticos ou mecânicos para fornecer feedback a sistemas de controlo de circuito fechado.

Os interruptores de fim de curso fornecem deteção de fim de curso e encravamentos de segurança para evitar o sobrecurso e proteger os componentes do sistema contra danos.

As válvulas de controlo do fluxo regulam os caudais de ar para controlar as caraterísticas de velocidade e aceleração, com controlos separados para os movimentos de extensão e retração.

A regulação da pressão mantém uma pressão de funcionamento consistente para uma saída de força repetível e um desempenho estável em condições de alimentação variáveis.

| Componente | Função principal | Impacto no desempenho | Necessidades de manutenção |

|---|---|---|---|

| Corpo do cilindro | Contenção de pressão | Capacidade de força, segurança | Inspeção dos selos |

| Pistão interno | Geração de força | Potência de saída | Substituição da junta |

| Carro externo | Manuseamento de cargas | Precisão, capacidade | Lubrificação de guias |

| Sistema de guias | Controlo de movimentos | Precisão, suavidade | Proteção contra a contaminação |

| Sistema de controlo | Gestão de operações | Desempenho, segurança | Calibração, regulação |

Como é que os Air Slides lidam com diferentes tipos e orientações de carga?

A capacidade de manuseamento de carga determina a adequação dos patins pneumáticos a várias aplicações e condições de funcionamento encontradas na automação industrial.

As corrediças pneumáticas lidam com diferentes tipos de carga através de sistemas de guia integrados que gerem forças radiais, momentos e cargas combinadas, acomodando orientações horizontais, verticais e angulares com modificações de design adequadas.

Manuseamento de cargas horizontais

As instalações horizontais suportam a capacidade de carga nominal total, uma vez que os efeitos da gravidade são minimizados e os sistemas de guia funcionam em condições óptimas.

A capacidade de carga lateral depende da conceção e do espaçamento das guias, sendo que os sistemas típicos suportam forças radiais até 50% da força axial nominal sem degradação do desempenho.

A resistência ao momento permite o manuseamento de cargas descentradas e configurações de montagem em consola que causariam encravamento em sistemas de cilindros tradicionais.

A otimização da velocidade atinge o máximo desempenho em orientações horizontais, uma vez que a gravidade não ajuda nem se opõe ao movimento, permitindo a utilização total da força pneumática.

Aplicações de carga vertical

As instalações verticais requerem a consideração dos efeitos da gravidade nas operações de extensão e retração, com o peso da carga a ajudar ou a opor-se à força pneumática.

Os cálculos da força de extensão devem ter em conta o peso da carga: F_net = F_pneumático - F_gravidade para o movimento ascendente, assegurando uma margem de força adequada para um funcionamento fiável.

A força de retração beneficia da ajuda da gravidade: F_net = F_pneumático + F_gravidade para o movimento descendente, permitindo potencialmente tamanhos de cilindro mais pequenos ou velocidades mais elevadas.

As considerações de segurança incluem um comportamento à prova de falhas durante a perda de pressão de ar, com bloqueios mecânicos ou contrapesos que impedem a descida descontrolada de cargas pesadas.

Configurações de montagem em ângulo

As instalações inclinadas combinam componentes de carga horizontal e vertical, exigindo análise vetorial4 para determinar as forças efectivas e orientar as condições de carga.

Os efeitos do ângulo modificam as componentes axial e radial da força, sendo que os ângulos mais acentuados aumentam a componente gravitacional e reduzem a capacidade efectiva de força horizontal.

A carga da guia aumenta com o ângulo de montagem, uma vez que a gravidade cria cargas laterais no sistema de guias, exigindo potencialmente designs de guias maiores ou mais robustos.

A otimização do desempenho pode exigir o ajuste da pressão ou alterações no dimensionamento do cilindro para manter margens de força adequadas no ângulo de funcionamento.

Considerações sobre carga dinâmica

As forças de aceleração adicionam-se às cargas estáticas durante o movimento, com F_total = F_estática + F_aceleração, em que as forças de aceleração dependem da massa e das taxas de aceleração pretendidas.

As cargas de desaceleração podem exceder significativamente as cargas estáticas, exigindo sistemas de amortecimento ou desaceleração controlada para evitar cargas de choque e danos nos componentes.

Os efeitos de vibração de fontes externas ou da dinâmica do sistema podem afetar a precisão do posicionamento e a vida útil dos componentes, exigindo sistemas de isolamento ou de amortecimento.

A carga de impacto provocada por alterações súbitas de carga ou choques externos exige uma conceção robusta e factores de segurança adequados para evitar danos e manter a fiabilidade.

Efeitos da distribuição da carga

As cargas concentradas criam concentrações de tensão mais elevadas e podem exigir placas ou dispositivos de distribuição de carga para distribuir as forças por áreas maiores.

As cargas distribuídas criam geralmente condições de carga mais favoráveis, mas podem exigir carrinhos mais longos ou vários pontos de montagem para um suporte adequado.

A carga descentrada cria momentos que têm de ser tratados pelo sistema de guia, com a degradação do desempenho a ocorrer à medida que as cargas se afastam da linha central.

Múltiplos pontos de carga podem requerer desenhos de carruagens personalizados ou múltiplas corrediças pneumáticas a trabalhar em coordenação para lidar com padrões de carga complexos.

| Tipo de carga | Método de manuseamento | Considerações sobre a conceção | Impacto no desempenho |

|---|---|---|---|

| Horizontal | Apoio direto | Capacidade da guia | Desempenho ótimo |

| Vertical | Compensação da gravidade | Cálculo da força | Dimensionamento modificado |

| Em ângulo | Análise vetorial | Carga combinada | Capacidade reduzida |

| Dinâmico | Análise de aceleração | Factores de segurança | Aumento do stress |

| Fora do centro | Momento de resistência | Conceção do guia | Redução da precisão |

Que funções de controlo oferecem os Air Slides?

As funções de controlo permitem que as corrediças pneumáticas se integrem perfeitamente em sistemas automatizados, proporcionando a precisão e a fiabilidade necessárias para a produção moderna.

As funções de controlo das corrediças pneumáticas incluem o controlo da posição através de sensores e sistemas de feedback, o controlo da velocidade através da regulação do fluxo, o controlo da força através da gestão da pressão e funções de segurança para um funcionamento fiável.

Sistemas de controlo de posição

O posicionamento absoluto utiliza codificadores lineares ou potenciómetros para fornecer feedback contínuo da posição com resolução até micrómetros para aplicações de precisão.

O posicionamento incremental utiliza sensores magnéticos ou codificadores ópticos para seguir o movimento relativo, permitindo um posicionamento exato sem pontos de referência absolutos.

A deteção de fim de curso utiliza interruptores de fim de curso, sensores de proximidade ou interruptores de pressão para assinalar a conclusão do movimento e acionar os passos seguintes da sequência.

O posicionamento intermédio permite a paragem em vários pontos ao longo do curso, utilizando sensores programáveis ou sistemas de servo controlo para perfis de movimento complexos.

Métodos de controlo da velocidade

As válvulas de controlo do fluxo regulam os caudais de ar que entram e saem das câmaras dos cilindros, com o controlo de entrada a afetar a aceleração e o controlo de saída a influenciar a desaceleração.

Os sistemas de controlo da pressão mantêm uma pressão de funcionamento consistente para assegurar um desempenho de velocidade repetível, apesar das variações da pressão de alimentação ou das alterações de carga.

O controlo eletrónico utiliza válvulas proporcionais e sistemas servo para fornecer um controlo preciso da velocidade com perfis de aceleração e desaceleração programáveis.

O ajuste manual permite a otimização no terreno das definições de velocidade através de controlos de fluxo ajustáveis ou reguladores de pressão para afinação específica da aplicação.

Capacidades de controlo da força

A regulação da pressão mantém uma saída de força consistente através do controlo da pressão de ar fornecida ao cilindro, permitindo o ajuste da força para diferentes requisitos de aplicação.

A limitação de força evita danos por sobrecarga através de válvulas de alívio de pressão ou sistemas de monitorização eletrónica que detectam condições de força excessiva.

O controlo de força variável utiliza válvulas de pressão proporcionais para fornecer níveis de força programáveis durante diferentes fases de funcionamento ou para diferentes produtos.

Os sistemas de feedback de força monitorizam as forças reais aplicadas e ajustam a pressão em conformidade para manter os níveis de força desejados apesar das variações de carga.

Funções de controlo de segurança

Os sistemas de paragem de emergência esgotam imediatamente a pressão do ar e param o movimento quando os circuitos de segurança são activados, proporcionando uma resposta rápida a condições perigosas.

A proteção contra sobrecurso evita danos provocados por movimentos excessivos através de paragens mecânicas, sistemas de amortecimento ou limites electrónicos que interrompem o funcionamento.

A monitorização da pressão detecta falhas no sistema, tais como fugas de ar, bloqueios ou falhas de componentes que possam afetar o desempenho ou a segurança.

Os sistemas de encravamento coordenam o funcionamento dos patins pneumáticos com outras funções da máquina para garantir uma sequência segura e evitar conflitos entre os componentes do sistema.

Capacidades de integração

A interface PLC permite a integração com controladores lógicos programáveis através de protocolos de comunicação padrão e ligações de E/S para coordenação do sistema.

A conetividade em rede permite a monitorização e o controlo remotos através de redes industriais, tais como Ethernet/IP5Profibus, ou DeviceNet para uma gestão centralizada.

A integração da HMI fornece capacidades de interface do operador para controlo manual, ajuste de parâmetros e monitorização do sistema através de ecrãs tácteis.

O registo de dados capta dados de desempenho para análise, resolução de problemas e programas de manutenção preditiva que optimizam a fiabilidade do sistema.

| Função de controlo | Implementação | Benefícios | Aplicações |

|---|---|---|---|

| Controlo de posição | Sensores, feedback | Colocação de precisão | Montagem, inspeção |

| Controlo de velocidade | Regulação do caudal | Tempo de ciclo optimizado | Embalagem, manuseamento |

| Controlo da força | Gestão da pressão | Otimização do processo | Prensagem, moldagem |

| Funções de segurança | Encravamentos, monitorização | Redução dos riscos | Todas as aplicações |

| Integração de sistemas | Protocolos de comunicação | Operação coordenada | Sistemas automatizados |

Como é que os Air Slides funcionam em diferentes aplicações industriais?

A funcionalidade das corrediças de ar adapta-se a requisitos específicos da indústria através de modificações de design e caraterísticas específicas da aplicação que optimizam o desempenho.

Os patins pneumáticos funcionam em todas as indústrias, proporcionando movimentos sem contaminação para o processamento de alimentos, posicionamento preciso para a montagem de eletrónica, funcionamento a alta velocidade para embalagem e desempenho fiável para aplicações de manuseamento de materiais.

Aplicações de processamento de alimentos

As caraterísticas de design higiénico incluem superfícies lisas, fendas mínimas e materiais que resistem ao crescimento bacteriano, facilitando simultaneamente os procedimentos de limpeza e higienização.

A capacidade de lavagem permite uma limpeza completa com água a alta pressão e produtos químicos de limpeza sem danificar os componentes internos ou afetar o desempenho.

A conformidade com a FDA garante que os materiais e a construção cumprem os requisitos de segurança alimentar para aplicações de contacto direto e indireto com os alimentos.

A resistência à temperatura lida com procedimentos de lavagem a quente e ambientes de cozedura com vedantes especializados e materiais classificados para temperaturas elevadas.

Fabrico de produtos farmacêuticos

A compatibilidade com salas limpas evita a produção de partículas e a contaminação através da construção selada e da seleção de materiais adequados para ambientes estéreis.

O suporte de validação inclui pacotes de documentação, certificados de materiais e dados de testes necessários para a FDA e programas de conformidade regulamentar.

A resistência química protege contra solventes de limpeza, agentes de esterilização e produtos químicos de processo que poderiam danificar componentes pneumáticos padrão.

O controlo de precisão permite operações precisas de dosagem, enchimento e embalagem que mantêm a qualidade e a consistência do produto na produção farmacêutica.

Montagem de eletrónica

O controlo da estática evita danos provocados por descargas electrostáticas em componentes electrónicos sensíveis através de uma ligação à terra adequada e de materiais anti-estáticos.

O posicionamento de precisão permite a colocação exacta de componentes com tolerâncias medidas em centésimos de milímetros para a montagem eletrónica moderna.

O funcionamento limpo evita a contaminação de componentes e conjuntos electrónicos que poderiam causar problemas de qualidade ou falhas no terreno.

O manuseamento suave proporciona uma aceleração e desaceleração controladas para evitar danos em componentes delicados durante as operações de montagem.

Funções do sector da embalagem

O funcionamento a alta velocidade permite tempos de ciclo rápidos até 300 ciclos por minuto para linhas de embalagem de grande volume que maximizam a produtividade.

A versatilidade do manuseamento de produtos permite acomodar vários tamanhos, formas e pesos de embalagens através de sistemas de montagem e controlo ajustáveis.

A sincronização precisa coordena-se com outros equipamentos de embalagem para manter a sincronização e evitar danos nos produtos ou paragens na linha.

O design compacto adapta-se a espaços apertados entre outros equipamentos de embalagem, proporcionando uma funcionalidade total e um acesso fácil à manutenção.

Operações de manuseamento de materiais

A capacidade de carga suporta componentes e montagens pesadas com forças até vários milhares de Newtons, dependendo do tamanho e da configuração da corrediça de ar.

A durabilidade suporta o funcionamento contínuo em ambientes industriais com proteção adequada contra a contaminação e os danos mecânicos.

A precisão de posicionamento permite a colocação precisa de materiais para operações de montagem, inspeção de qualidade ou sistemas de armazenamento automatizados.

A capacidade de integração coordena-se com sistemas de transporte, robots e outros equipamentos de manuseamento de materiais para um funcionamento sem falhas.

Fabrico de automóveis

A fiabilidade assegura um funcionamento consistente em ambientes de produção de grande volume, onde o tempo de inatividade custa milhares de dólares por minuto.

O controlo da força fornece forças de aperto e posicionamento adequadas para vários componentes automóveis sem causar danos.

A resistência ambiental lida com as condições adversas das fábricas de automóveis, incluindo líquidos de refrigeração, óleos e fluidos para trabalhar metais.

A montagem de precisão permite a colocação exacta de componentes para operações de montagem de qualidade que cumprem as normas da indústria automóvel.

| Indústria | Funções principais | Requisitos de desempenho | Caraterísticas especiais |

|---|---|---|---|

| Processamento de alimentos | Funcionamento higiénico | Capacidade de lavagem | Materiais FDA |

| Farmacêutico | Controlo da contaminação | Apoio à validação | Resistência química |

| Eletrónica | Controlo estático | Alta precisão | Funcionamento limpo |

| Embalagem | Funcionamento a alta velocidade | Precisão de temporização | Design compacto |

| Manuseamento de materiais | Capacidade de carga | Durabilidade | Capacidade de integração |

| Automóvel | Fiabilidade | Controlo da força | Resistência ambiental |

Que funções de segurança oferecem os escorregas pneumáticos?

As funções de segurança protegem o pessoal, o equipamento e os produtos, assegurando simultaneamente um funcionamento fiável em ambientes industriais com vários potenciais de perigo.

As funções de segurança dos escorregas pneumáticos incluem um funcionamento à prova de falhas durante a falta de energia, proteção contra sobrecarga através do deslizamento do acoplamento, capacidade de paragem de emergência e sistemas de monitorização de segurança integrados que evitam acidentes e danos no equipamento.

Funcionamento à prova de falhas

O comportamento de perda de energia assegura uma resposta previsível do sistema quando a pressão do ar ou a energia eléctrica são interrompidas, evitando movimentos descontrolados ou quedas de carga.

As opções de retorno por mola proporcionam uma retração controlada quando se perde a pressão de ar, colocando o sistema numa posição segura sem energia externa.

Os fechos mecânicos podem manter a posição durante as falhas de energia, impedindo o movimento da carga que poderia criar riscos de segurança ou danificar o equipamento.

Os sistemas de compensação da gravidade equilibram cargas pesadas para evitar uma descida rápida durante uma falha de energia, proporcionando um movimento controlado mesmo sem pressão de ar.

Proteção contra sobrecarga

O deslizamento do acoplamento magnético evita danos quando as forças aplicadas excedem os limites de conceção, desengatando-se automaticamente para proteger os componentes internos de sobrecarga.

As válvulas de descompressão limitam a pressão máxima do sistema para evitar danos nos componentes e garantir um funcionamento seguro dentro dos parâmetros de projeto.

Os sistemas de monitorização da força detectam cargas excessivas e reduzem automaticamente a pressão ou param o funcionamento para evitar danos no equipamento ou riscos de segurança.

Os batentes mecânicos impedem o sobrecurso que poderia danificar a corrediça de ar ou o equipamento ligado, proporcionando limites de posição positivos.

Funções de paragem de emergência

As válvulas de escape rápido libertam rapidamente a pressão do ar quando os circuitos de paragem de emergência são activados, proporcionando uma paragem imediata do movimento.

Os encravamentos de segurança impedem o funcionamento quando as protecções estão abertas ou os dispositivos de segurança não estão devidamente engatados, assegurando a proteção do pessoal.

Os sistemas de segurança de canal duplo proporcionam uma monitorização redundante das funções de segurança para cumprir os níveis de integridade de segurança mais elevados exigidos pelas normas de segurança.

Os requisitos de reinicialização manual garantem que é necessária uma ação deliberada para reiniciar o funcionamento após um evento de paragem de emergência, evitando o reinício inadvertido.

Segurança contra a contaminação

A construção selada impede a contaminação do processo que poderia criar riscos de segurança em aplicações alimentares, farmacêuticas ou químicas.

Os sistemas de deteção de fugas monitorizam as fugas de ar que podem indicar falhas de vedação e potenciais riscos de contaminação em aplicações críticas.

A compatibilidade dos materiais assegura que os componentes dos carrinhos de ar comprimido não introduzem substâncias perigosas no processo ou no ambiente de trabalho.

A validação da limpeza fornece documentação de que as lâminas de ar podem ser devidamente limpas e higienizadas para um funcionamento seguro em aplicações higiénicas.

Proteção do pessoal

A integração da proteção coordena-se com as protecções das máquinas e os sistemas de segurança para impedir o acesso de pessoas durante o funcionamento.

As funções de arranque suave proporcionam uma aceleração gradual para evitar movimentos bruscos que podem assustar os operadores ou causar ferimentos.

Os indicadores visuais mostram o estado e o movimento do sistema para alertar o pessoal sobre as condições de funcionamento e os potenciais perigos.

O controlo do ruído reduz o ruído de exaustão do ar para níveis aceitáveis para a segurança e o conforto dos trabalhadores em ambientes industriais.

Proteção do equipamento

Os sistemas de amortecimento reduzem as cargas de choque durante as mudanças de direção ou os impactos de fim de curso que poderiam danificar o equipamento ligado.

O isolamento de vibrações impede a transmissão de vibrações a equipamentos ou estruturas sensíveis que possam afetar o desempenho ou causar danos.

A proteção térmica evita o sobreaquecimento dos componentes durante o funcionamento contínuo ou em ambientes de alta temperatura.

A monitorização de diagnóstico detecta problemas em desenvolvimento antes que estes provoquem falhas que possam danificar o equipamento ou criar riscos de segurança.

| Função de segurança | Tipo de proteção | Implementação | Benefício |

|---|---|---|---|

| Funcionamento à prova de falhas | Pessoal, equipamento | Resposta à perda de potência | Comportamento previsível |

| Proteção contra sobrecarga | Equipamento | Limitação de força | Prevenção de danos |

| Paragem de emergência | Pessoal | Encerramento rápido | Segurança imediata |

| Controlo da contaminação | Produto, pessoal | Design selado | Proteção da saúde |

| Proteção do equipamento | Activos | Sistemas de controlo | Prevenção de danos |

Como funcionam os Air Slides em comparação com outros actuadores lineares?

A comparação funcional com tecnologias alternativas ajuda a determinar quando é que os escorregas de ar proporcionam um desempenho ótimo para aplicações específicas.

As corrediças pneumáticas funcionam com uma eficiência de espaço superior e resistência à contaminação em comparação com os cilindros de haste, oferecem um funcionamento mais rápido do que os actuadores eléctricos e proporcionam um funcionamento mais limpo do que os sistemas hidráulicos, mantendo simultaneamente capacidades de força moderadas.

Comparação com cilindros de haste

A eficiência de espaço proporciona uma redução de 50% no espaço de instalação, uma vez que as corrediças pneumáticas eliminam a necessidade de folga de extensão da haste que duplica os requisitos de espaço do cilindro tradicional.

A resistência à contaminação evita a acumulação de detritos nas hastes expostas que provocam o desgaste dos vedantes e a falha do sistema em ambientes poeirentos ou sujos.

A capacidade de manuseamento da carga lateral elimina a necessidade de guias externas que aumentam o custo e a complexidade das instalações tradicionais de cilindros.

A capacidade de comprimento do curso estende-se para além dos limites tradicionais do cilindro, uma vez que os pistões internos não podem empenar como as hastes expostas em aplicações de curso longo.

Comparação de Actuadores Eléctricos

A vantagem da velocidade permite que os escorregas pneumáticos atinjam velocidades mais elevadas devido à baixa massa em movimento e à rápida expansão do ar, em comparação com as limitações de aceleração do motor elétrico.

A rentabilidade proporciona um custo inicial mais baixo para aplicações de posicionamento simples em que a precisão do atuador elétrico pode não ser necessária.

A tolerância ambiental lida melhor com condições adversas do que os actuadores eléctricos que podem ser danificados pela humidade, poeira ou exposição a produtos químicos.

As vantagens de segurança incluem um comportamento inerente à segurança contra falhas e um meio de trabalho não inflamável, em comparação com os sistemas eléctricos com riscos de incêndio e choque.

Comparação de sistemas hidráulicos

A vantagem da limpeza elimina as fugas de óleo e os riscos de contaminação que tornam os sistemas hidráulicos inadequados para aplicações alimentares, farmacêuticas e de salas limpas.

A simplicidade da manutenção reduz os requisitos de assistência, uma vez que as corrediças pneumáticas não requerem mudanças de fluido, substituição de filtros ou reparação de fugas, como acontece com os sistemas hidráulicos.

A segurança ambiental evita derrames de óleo e problemas de eliminação associados a fugas de fluido hidráulico e à manutenção do sistema.

A segurança contra incêndios elimina os fluidos hidráulicos inflamáveis que criam riscos de incêndio em aplicações de soldadura, maquinagem e alta temperatura.

Compensações de desempenho

As limitações de força restringem os patins pneumáticos a aplicações de força moderada, uma vez que os limites de pressão pneumática impedem as forças elevadas disponíveis nos sistemas hidráulicos.

As restrições de precisão limitam a exatidão do posicionamento em comparação com os sistemas servo eléctricos devido à compressibilidade do ar e aos efeitos da temperatura.

A eficiência energética continua a ser inferior à dos sistemas eléctricos devido às perdas por compressão e à produção de calor nos sistemas pneumáticos.

Os custos de funcionamento podem ser superiores aos dos sistemas eléctricos devido à produção e consumo de ar comprimido em aplicações de funcionamento contínuo.

Critérios de seleção de candidaturas

As aplicações ideais incluem requisitos de força moderados, funcionamento a alta velocidade, ambientes sensíveis à contaminação e instalações com limitações de espaço.

As más aplicações incluem posicionamento de alta precisão, ciclos de trabalho contínuos, forças muito elevadas e operações sensíveis à energia em que a eficiência é crítica.

Por vezes, as soluções híbridas combinam escorregas de ar com outras tecnologias para otimizar o desempenho global do sistema e a rentabilidade.

A análise económica deve considerar o custo inicial, as despesas de funcionamento, os requisitos de manutenção e os benefícios de produtividade ao longo do ciclo de vida do sistema.

| Tipo de atuador | Gama de forças | Velocidade | Precisão | Limpeza | Melhor aplicação |

|---|---|---|---|---|---|

| Escorrega de ar | 100-5000N | Muito elevado | Moderado | Excelente | Operações rápidas e limpas |

| Cilindro de haste | 100-50000N | Elevado | Moderado | Pobres | Indústria geral |

| Elétrico | 10-10000N | Variável | Excelente | Bom | Posicionamento de precisão |

| Hidráulico | 1000-100000N | Moderado | Bom | Pobres | Aplicações pesadas |

Que funções de manutenção são necessárias para os escorregas pneumáticos?

As funções de manutenção asseguram um funcionamento fiável e maximizam a vida útil, minimizando o tempo de inatividade e os custos de funcionamento.

As funções de manutenção de escorregas pneumáticos incluem calendários de inspeção preventiva, serviço do sistema de tratamento de ar, lubrificação de guias, procedimentos de substituição de vedantes e monitorização do desempenho para manter o funcionamento ideal e evitar falhas.

Programa de manutenção preventiva

As inspecções diárias incluem verificações visuais para detetar fugas de ar, ruídos invulgares, movimentos irregulares ou danos visíveis que possam indicar problemas em desenvolvimento.

A manutenção semanal envolve a inspeção e substituição do filtro de ar, o ajuste do regulador de pressão e a verificação básica do desempenho para garantir um funcionamento consistente.

O serviço mensal inclui a lubrificação da guia, a limpeza do sensor, a verificação do binário dos parafusos de montagem e testes de desempenho pormenorizados para identificar componentes em degradação.

A revisão anual inclui a desmontagem completa, a inspeção interna, a substituição dos vedantes e testes abrangentes para restaurar o desempenho como novo.

Manutenção do tratamento do ar

A substituição do filtro mantém o fornecimento de ar limpo e seco, o que evita danos por contaminação e prolonga significativamente a vida útil dos componentes.

O serviço de secagem assegura a remoção adequada da humidade para evitar problemas de corrosão e congelamento que podem causar falhas no sistema.

A manutenção do sistema de drenagem remove a condensação acumulada que pode causar um funcionamento irregular e danos nos componentes.

As verificações do sistema de pressão verificam o funcionamento do regulador e a estabilidade da pressão do sistema para um desempenho consistente.

Guia Serviço do sistema

Os calendários de lubrificação mantêm níveis de lubrificação adequados sem lubrificação excessiva que pode atrair contaminação e causar problemas.

A remoção da contaminação evita a acumulação de detritos que aumentam a fricção e aceleram o desgaste dos componentes da guia.

A inspeção do desgaste identifica problemas em desenvolvimento antes de estes causarem falhas e afectarem o desempenho ou a precisão do sistema.

A verificação do alinhamento assegura o funcionamento correto da guia e evita o encravamento ou o desgaste excessivo devido ao desalinhamento.

Procedimentos de substituição de vedantes

Os critérios de inspeção identificam quando os vedantes precisam de ser substituídos com base nas taxas de fuga, na degradação do desempenho ou na avaliação visual do estado.

Os procedimentos de substituição requerem ferramentas adequadas, seleção de vedantes e técnicas de instalação para garantir um funcionamento fiável e evitar falhas prematuras.

Os protocolos de teste verificam o funcionamento correto após a substituição do vedante e asseguram que a reparação foi bem sucedida antes de voltar ao serviço.

A documentação mantém os registos de serviço para cumprimento da garantia e desenvolvimento do programa de manutenção preditiva.

Monitorização do desempenho

Os ensaios de força de saída detectam a degradação do acoplamento ou o desgaste interno que afecta a capacidade e a fiabilidade do sistema.

A medição da velocidade identifica restrições de caudal ou problemas de pressão que reduzem o desempenho e a produtividade do sistema.

A verificação da precisão da posição assegura que o funcionamento do sensor e o alinhamento do sistema cumprem os requisitos da aplicação.

A monitorização do consumo de ar identifica problemas de eficiência e fugas que aumentam os custos de funcionamento e indicam problemas em desenvolvimento.

Funções de resolução de problemas

Os procedimentos de diagnóstico identificam sistematicamente as causas profundas dos problemas de desempenho para permitir reparações eficazes e evitar a recorrência.

Os ensaios de componentes isolam os problemas de elementos específicos do sistema, evitando a substituição desnecessária de componentes funcionais.

A comparação do desempenho com as medições de base identifica as tendências de degradação e permite a programação da manutenção preditiva.

Os sistemas de documentação acompanham os padrões de problemas e a eficácia da manutenção para otimizar os procedimentos e intervalos de manutenção.

| Função de manutenção | Frequência | Principais actividades | Benefícios |

|---|---|---|---|

| Inspeção diária | Diário | Controlos visuais, deteção de fugas | Identificação precoce de problemas |

| Serviço de filtros | Semanal | Substituição, limpeza | Fornecimento de ar limpo |

| Lubrificação de guias | Mensal | Lubrificação, limpeza | Funcionamento suave |

| Substituição da junta | Anual | Inspeção, substituição | Prevenção de fugas |

| Teste de desempenho | Trimestral | Medição, análise | Desempenho ótimo |

Conclusão

As funções dos patins pneumáticos englobam a geração de movimento linear, a proteção contra a contaminação, a otimização do espaço e o controlo preciso, tornando-os essenciais para aplicações de automação modernas que exigem fiabilidade, limpeza e eficiência.

Perguntas frequentes sobre as funções do Air Slide

Qual é a principal função de um escorrega pneumático?

A principal função de uma corrediça pneumática é proporcionar um movimento linear preciso utilizando ar comprimido num design compacto e selado que elimina as peças móveis expostas, integrando simultaneamente guias para um funcionamento suave e resistência à contaminação.

Como é que os escorregas aéreos funcionam sem hastes expostas?

As corrediças pneumáticas funcionam sem hastes expostas através de sistemas de pistões internos acoplados a carros externos através de acoplamento magnético, sistemas de cabos ou mecanismos de bandas que transferem força através de paredes de cilindros selados.

Quais são as funções de controlo dos escorregas pneumáticos?

As corrediças pneumáticas fornecem controlo de posição através de sensores, controlo de velocidade através da regulação do fluxo, controlo de força através da gestão da pressão e funções de segurança, incluindo paragem de emergência e proteção contra sobrecarga.

Como é que os escorregas pneumáticos lidam com diferentes orientações de carga?

As corrediças pneumáticas lidam com diferentes orientações através de sistemas de guia integrados que gerem as forças radiais e os momentos, ao mesmo tempo que acomodam montagens horizontais, verticais e angulares com modificações de design adequadas.

Que funções de segurança oferecem os escorregas de ar?

Os Air Slides oferecem um funcionamento à prova de falhas durante a falta de energia, proteção contra sobrecarga através do deslizamento do acoplamento, capacidade de paragem de emergência e sistemas de monitorização de segurança integrados que evitam acidentes e danos no equipamento.

Como é que os escorregas de ar funcionam em ambientes contaminados?

As lâminas de ar funcionam em ambientes contaminados através de uma construção selada que impede a entrada de contaminação, superfícies lisas que resistem à acumulação e materiais selecionados para resistência química e limpeza fácil.

Que funções de manutenção são necessárias para os escorregas aéreos?

As funções de manutenção de escorregas pneumáticos incluem calendários de inspeção preventiva, serviço do sistema de tratamento de ar, lubrificação de guias, procedimentos de substituição de vedantes e monitorização do desempenho para manter o funcionamento ideal.

Como é que os escorregas pneumáticos funcionam em comparação com os cilindros tradicionais?

As corrediças pneumáticas funcionam com redução de espaço 50%, resistência superior à contaminação, excelente manuseamento de cargas laterais e comprimento de curso ilimitado em comparação com os cilindros de haste tradicionais que têm peças móveis expostas.

-

Reveja o processo oficial da U.S. Food and Drug Administration para realizar inspecções às instalações e programas de conformidade. ↩

-

Veja uma análise detalhada do que significam as classificações de proteção de ingresso IP65 e IP67 para a resistência ao pó e à água. ↩

-

Saiba mais sobre a ciência dos materiais, as propriedades magnéticas e as classificações de temperatura dos ímanes de neodímio. ↩

-

Explore um tutorial sobre a utilização da análise vetorial para resolver forças em aplicações de engenharia mecânica. ↩

-

Aceda à visão geral oficial do protocolo de comunicação industrial EtherNet/IP da sua organização gestora. ↩