As falhas nas garrafas de gás causam milhões de perdas de produção anualmente. Muitos engenheiros confundem as garrafas de gás com as garrafas pneumáticas, o que leva a uma seleção inadequada e a falhas catastróficas. A compreensão dos mecanismos fundamentais evita erros dispendiosos e riscos de segurança.

O mecanismo do cilindro de gás funciona através da expansão ou compressão controlada de gás, utilizando pistões, válvulas e câmaras para converter energia química ou térmica em movimento mecânico, fundamentalmente diferente dos sistemas pneumáticos que utilizam ar comprimido.

No ano passado, prestei consultoria a um fabricante automóvel japonês chamado Hiroshi Tanaka, cujo sistema de prensas hidráulicas estava sempre a falhar. Estavam a utilizar cilindros pneumáticos onde eram necessários cilindros de gás para aplicações de força elevada. Depois de explicar os mecanismos dos cilindros de gás e de implementar cilindros de gás nitrogénio adequados, a fiabilidade do sistema aumentou 85%, reduzindo simultaneamente os custos de manutenção.

Índice

- Quais são os princípios fundamentais de funcionamento das garrafas de gás?

- Como funcionam os diferentes tipos de garrafas de gás?

- Quais são os principais componentes que permitem o funcionamento das garrafas de gás?

- Como é que os cilindros de gás se comparam aos sistemas pneumáticos e hidráulicos?

- Quais são as aplicações industriais dos mecanismos das garrafas de gás?

- Como manter e otimizar o desempenho das garrafas de gás?

- Conclusão

- Perguntas frequentes sobre os mecanismos das garrafas de gás

Quais são os princípios fundamentais de funcionamento das garrafas de gás?

As garrafas de gás funcionam com base em princípios termodinâmicos em que a expansão, compressão ou reacções químicas do gás criam força mecânica e movimento. A compreensão destes princípios é crucial para uma aplicação e segurança corretas.

Os mecanismos dos cilindros de gás funcionam através de alterações controladas da pressão do gás dentro de câmaras seladas, utilizando pistões para converter a energia do gás em movimento mecânico linear ou rotativo através de processos termodinâmicos.

Fundação Termodinâmica

As garrafas de gás funcionam com base nas leis fundamentais dos gases que regem as relações de pressão, volume e temperatura em espaços confinados.

Principais leis dos gases aplicadas:

| Direito | Fórmula | Aplicação em garrafas de gás |

|---|---|---|

| Lei de Boyle | P₁V₁ = P₂V₂ | Compressão/expansão isotérmica |

| Lei de Charles | V₁/T₁ = V₂/T₂ | Alterações de volume dependentes da temperatura |

| Lei de Gay-Lussac | P₁/T₁ = P₂/T₂ | Relações pressão-temperatura |

| Lei dos gases ideais | PV = nRT | Previsão completa do comportamento do gás |

Mecanismos de conversão de energia

As garrafas de gás convertem diferentes formas de energia em trabalho mecânico através de vários mecanismos, consoante o tipo de gás e a aplicação.

Tipos de conversão de energia:

- Energia térmica: A expansão térmica acciona o movimento do pistão

- Energia química: Produção de gás a partir de reacções químicas

- Energia de pressão: Expansão de gás comprimido armazenado

- Energia de mudança de fase: Forças de conversão de líquido em gás

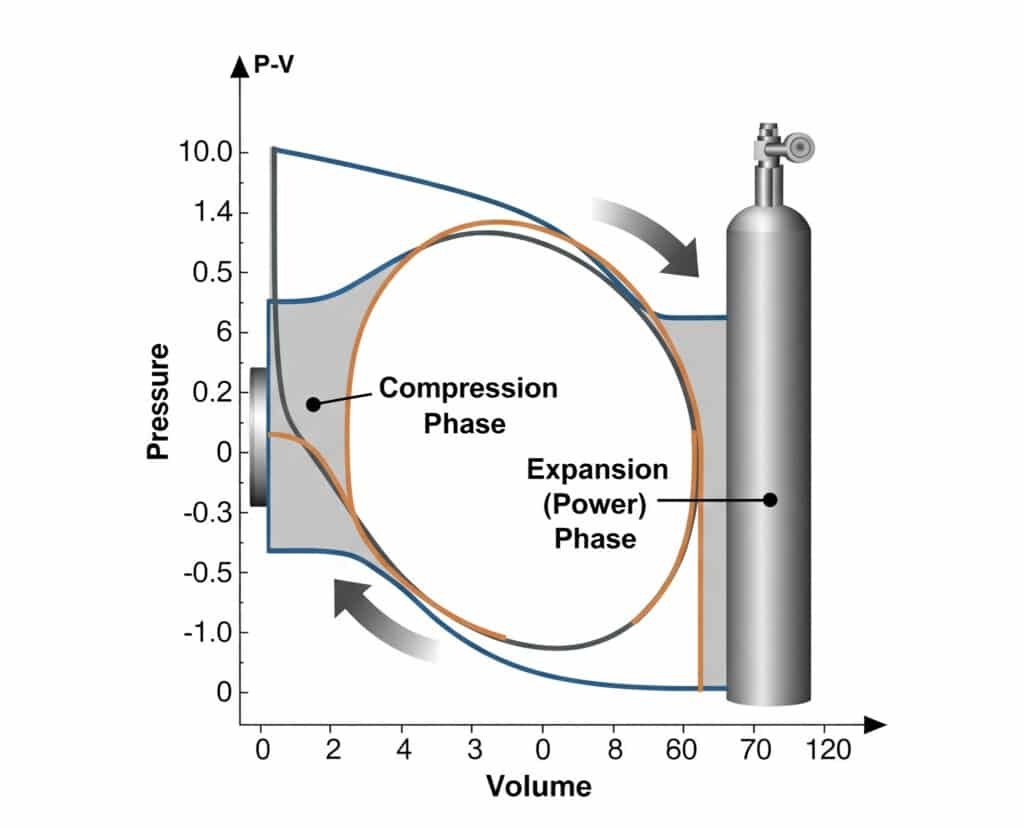

Cálculo do trabalho de pressão-volume

A produção de trabalho das garrafas de gás segue as equações de trabalho termodinâmicas que determinam as caraterísticas de força e deslocamento.

Fórmula de trabalho: W = ∫P dV (Pressão × Variação de volume)

Para processos a pressão constante: W = P × ΔV

Para processos isotérmicos: W = nRT × ln(V₂/V₁)

Para processos adiabáticos: W = (P₂V₂ - P₁V₁)/(γ-1)

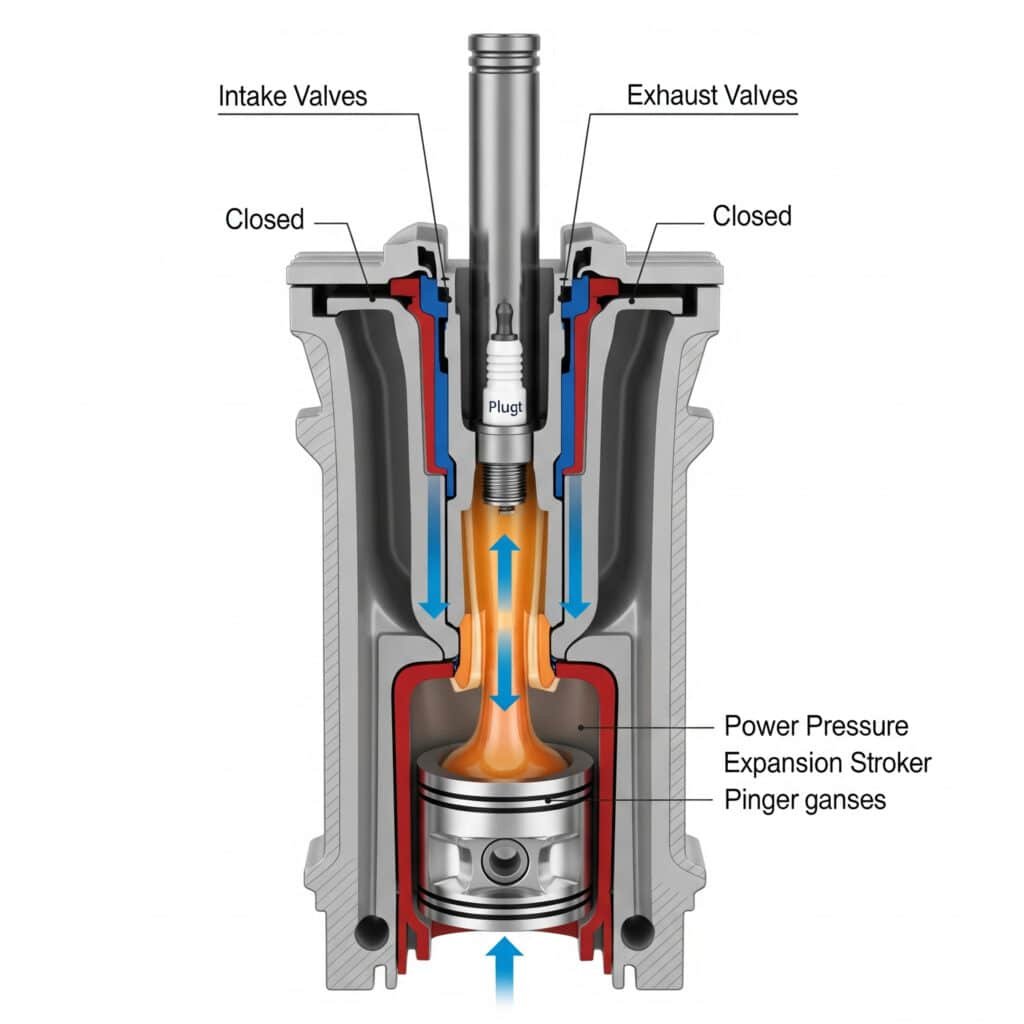

Ciclos de funcionamento das garrafas de gás

A maioria dos cilindros de gás funciona em ciclos que envolvem as fases de admissão, compressão, expansão e escape, semelhantes aos motores de combustão interna, mas adaptados ao movimento linear.

Ciclo de cilindros a gás de quatro tempos:

- Admissão: O gás entra na câmara do cilindro

- Compressão: O volume do gás diminui, a pressão aumenta

- Potência: A expansão do gás acciona o movimento do pistão

- Escape: O gás gasto sai da garrafa

Como funcionam os diferentes tipos de garrafas de gás?

Vários modelos de cilindros de gás servem diferentes aplicações industriais através de mecanismos especializados optimizados para tipos de gás específicos, gamas de pressão e requisitos de desempenho.

Os tipos de cilindros de gás incluem molas de gás nitrogénio, cilindros de CO₂, cilindros de gás de combustão e actuadores de gás especiais, cada um utilizando mecanismos únicos para converter a energia do gás em movimento mecânico.

Molas de gás nitrogénio

Molas de gás nitrogénio1 utilizam gás nitrogénio comprimido para fornecer uma saída de força consistente em cursos longos. Funcionam como sistemas selados, sem necessidade de alimentação externa de gás.

Mecanismo de funcionamento:

- Câmara selada: Contém azoto gasoso pressurizado

- Pistão flutuante: Separa o gás do óleo hidráulico

- Força progressiva: A força aumenta à medida que o curso se comprime

- Autónomo: Não são necessárias ligações externas

Caraterísticas da força:

- Força inicial: Determinada pela pressão de pré-carga do gás

- Taxa progressiva: Aumenta 3-5% por polegada de compressão

- Força máxima: Limitada pela pressão do gás e pela área do pistão

- Sensibilidade à temperatura: ±2% por variação de 50°F

Cilindros de gás CO₂

Cilindros de CO₂2 utilizam dióxido de carbono líquido que vaporiza para criar força de expansão. A mudança de fase proporciona uma pressão consistente numa vasta gama de funcionamento.

Caraterísticas de funcionamento únicas:

- Mudança de fase: O CO₂ líquido vaporiza-se a -109°F

- Pressão constante: A pressão de vapor mantém-se estável

- Alta densidade de força: Excelente relação força/peso

- Dependente da temperatura: O desempenho varia consoante a temperatura ambiente

Cilindros de gás de combustão

Cilindros de gás de combustão3 utilizam a combustão controlada de combustível para criar uma expansão de gás de alta pressão para aplicações de força máxima.

Mecanismo de combustão:

| Componente | Função | Parâmetros de funcionamento |

|---|---|---|

| Injeção de combustível | Fornece combustível medido | 10-100 mg por ciclo |

| Sistema de ignição | Inicia a combustão | Faísca de 15.000-30.000 volts |

| Câmara de combustão | Contém explosão | Pressão de pico de 1000-3000 PSI |

| Câmara de expansão | Converte a pressão em movimento | Design de volume variável |

Actuadores de gás especiais

As garrafas de gás especiais utilizam gases específicos como o hélio, o árgon ou o hidrogénio para aplicações únicas que requerem caraterísticas particulares.

Critérios de seleção do gás:

- Hélio: Inerte, baixa densidade, alta condutividade térmica

- Árgon: Inerte, denso, bom para aplicações de soldadura

- Hidrogénio: Densidade de energia elevada, considerações de perigo de explosão

- Oxigénio: Propriedades oxidantes, riscos de incêndio/explosão

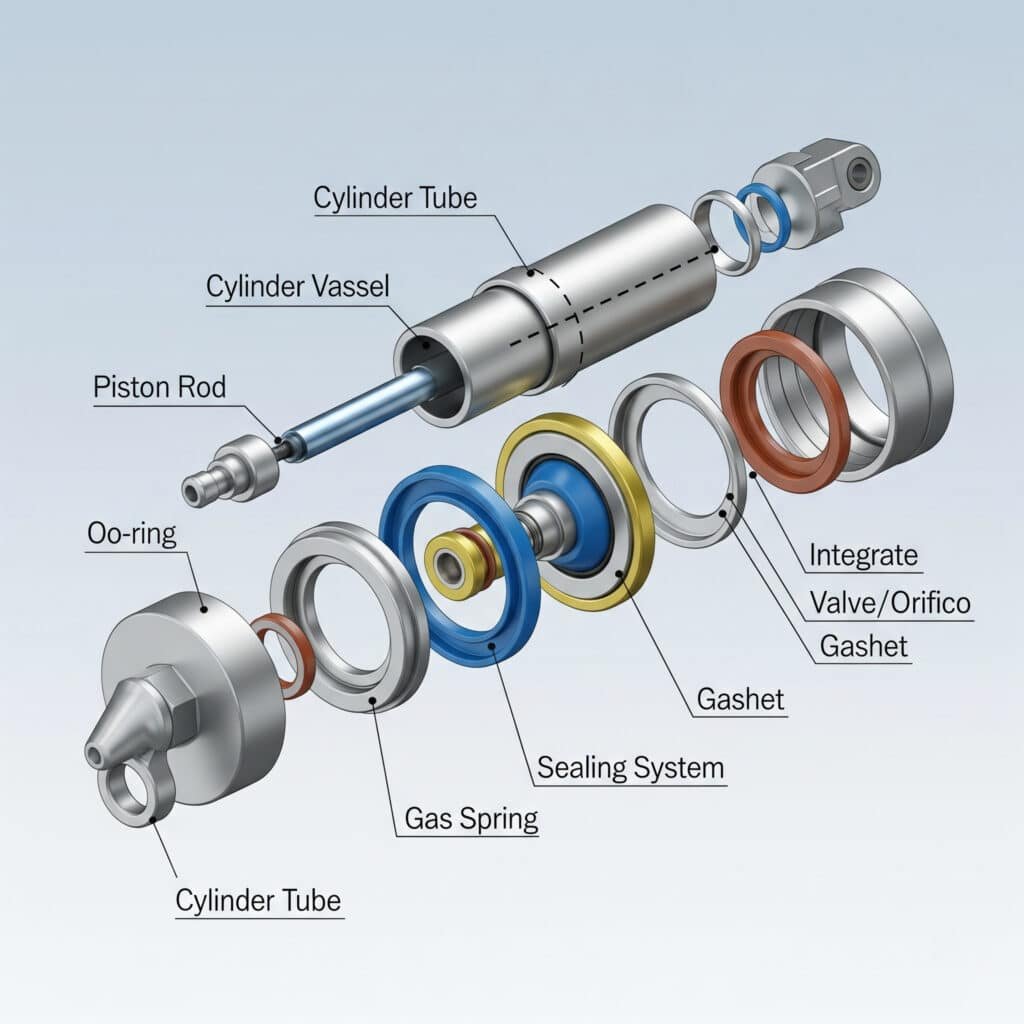

Quais são os principais componentes que permitem o funcionamento das garrafas de gás?

Os mecanismos das garrafas de gás requerem componentes concebidos com precisão que trabalham em conjunto para conter e controlar com segurança a conversão da energia do gás em movimento mecânico.

Os principais componentes incluem recipientes sob pressão, pistões, sistemas de vedação, válvulas e dispositivos de segurança que têm de suportar pressões elevadas e, ao mesmo tempo, proporcionar um controlo de movimento fiável e a segurança do operador.

Conceção de recipientes sob pressão

O recipiente sob pressão constitui a base do funcionamento da garrafa de gás, contendo gases a alta pressão em segurança e permitindo o movimento do pistão.

Requisitos de conceção:

- Espessura da parede: Calculado com base nos códigos dos recipientes sob pressão

- Seleção de materiais: Aço de alta resistência ou ligas de alumínio

- Factores de segurança: 4:1 mínimo para aplicações industriais

- Ensaio de pressão: Teste hidrostático a 1,5 × pressão de trabalho

- Certificação: ASME4Conformidade com as normas da OMS, DOT ou equivalentes

Cálculos de análise de tensão de arco:

Stress do aro5σ = (P × D)/(2 × t)

Tensão longitudinalσ = (P × D)/(4 × t)

Onde:

- P = Pressão interna

- D = Diâmetro do cilindro

- t = Espessura da parede

Conceção do conjunto do pistão

Os pistões transformam a pressão do gás em força mecânica, mantendo a separação entre as câmaras de gás e o ambiente externo.

Caraterísticas do pistão crítico:

- Elementos de vedação: Vedações múltiplas para evitar fugas de gás

- Sistemas de orientação: Prevenir o carregamento lateral e a encadernação

- Seleção de materiais: Compatível com a química do gás

- Tratamentos de superfície: Reduzir a fricção e o desgaste

- Equilíbrio de pressão: Áreas de pressão iguais, se necessário

Tecnologia de sistemas de vedação

Os sistemas de vedação evitam fugas de gás, permitindo simultaneamente um movimento suave do pistão sob alta pressão e variações de temperatura.

Tipos de vedação e aplicações:

| Tipo de vedação | Gama de pressão | Gama de temperaturas | Compatibilidade de gases |

|---|---|---|---|

| O-Rings | 0-1500 PSI | -40°F a +200°F | A maioria dos gases |

| Vedantes labiais | 0-500 PSI | -20°F a +180°F | Gases não corrosivos |

| Anéis de pistão | 500-5000 PSI | -40°F a +400°F | Todos os gases |

| Vedantes metálicos | 1000-10000 PSI | -200°F a +1000°F | Gases corrosivos/extremos |

Válvulas e sistemas de controlo

As válvulas controlam o fluxo de gás para dentro e para fora dos cilindros, permitindo um controlo preciso do tempo e da força para várias aplicações.

Classificações de válvulas:

- Válvulas de retenção: Evitar o fluxo inverso

- Válvulas de alívio: Proteção contra a sobrepressão

- Válvulas de controlo: Regular os caudais de gás

- Válvulas solenóides: Fornecer capacidade de controlo remoto

- Válvulas manuais: Permitir o controlo do operador

Sistemas de segurança e monitorização

Os sistemas de segurança protegem os operadores e o equipamento contra os perigos das garrafas de gás, incluindo sobrepressão, fugas e falhas de componentes.

Caraterísticas de segurança essenciais:

- Alívio de pressão: Proteção automática contra a sobrepressão

- Discos de rebentamento: Proteção máxima contra a pressão

- Deteção de fugas: Monitorizar a integridade da contenção de gás

- Monitorização da temperatura: Prevenir os riscos térmicos

- Desligamento de emergência: Capacidade de isolamento rápido do sistema

Como é que os cilindros de gás se comparam aos sistemas pneumáticos e hidráulicos?

Os cilindros de gás oferecem vantagens e limitações únicas em comparação com os sistemas pneumáticos e hidráulicos convencionais. A compreensão destas diferenças ajuda os engenheiros a selecionar as melhores soluções para aplicações específicas.

As garrafas de gás proporcionam uma maior densidade de força do que os sistemas pneumáticos e um funcionamento mais limpo do que os sistemas hidráulicos, mas requerem um manuseamento especializado e considerações de segurança devido aos níveis de energia armazenados.

Análise de comparação de desempenho

As garrafas de gás são excelentes em aplicações que requerem uma elevada produção de força, capacidade de curso longo ou funcionamento em ambientes extremos onde os sistemas convencionais falham.

Métricas comparativas de desempenho:

| Caraterística | Cilindros de gás | Pneumático | Hidráulico |

|---|---|---|---|

| Saída de força | 1000-50000 lbs | 100-5000 lbs | 500-100000 lbs |

| Gama de pressão | 500-10000 PSI | 80-150 PSI | 1000-5000 PSI |

| Controlo de velocidade | Bom | Excelente | Excelente |

| Precisão de posicionamento | ±0,5 polegadas | ±0,1 polegada | ±0,01 polegada |

| Armazenamento de energia | Elevado | Baixa | Médio |

| Manutenção | Médio | Baixa | Elevado |

Vantagens da densidade energética

As garrafas de gás armazenam significativamente mais energia por unidade de volume do que os sistemas de ar comprimido, o que as torna ideais para aplicações portáteis ou remotas.

Comparação de armazenamento de energia:

- Ar comprimido (150 PSI): 0,5 BTU por pé cúbico

- Gás nitrogénio (3000 PSI): 10 BTU por pé cúbico

- CO₂ Líquido/Gás: 25 BTU por pé cúbico

- Gás de combustão: 100+ BTU por pé cúbico

Considerações de segurança

As garrafas de gás requerem medidas de segurança reforçadas devido aos níveis mais elevados de energia armazenada e aos potenciais riscos de gás.

Comparação de segurança:

| Aspeto da segurança | Cilindros de gás | Pneumático | Hidráulico |

|---|---|---|---|

| Energia armazenada | Muito elevado | Baixa | Médio |

| Perigos de fugas | Dependente do gás | Mínimo | Contaminação do óleo |

| Risco de incêndio | Variável | Baixa | Médio |

| Risco de explosão | Elevado (alguns gases) | Baixa | Muito baixo |

| Formação necessária | Extensivo | Básico | Intermediário |

Análise de custos

Os custos iniciais dos sistemas de cilindros de gás são normalmente mais elevados do que os dos sistemas pneumáticos, mas podem ser inferiores aos dos sistemas hidráulicos para uma produção de força equivalente.

Factores de custo:

- Investimento inicial: Mais elevado devido a componentes especializados

- Custos operacionais: Menor consumo de energia por unidade de força

- Custos de manutenção: Moderado, é necessário um serviço especializado

- Custos de segurança: Mais elevado devido à formação e ao equipamento de segurança

- Custos do ciclo de vida: Competitivo para aplicações de força elevada

Quais são as aplicações industriais dos mecanismos das garrafas de gás?

Os cilindros de gás servem diversas aplicações industriais em que as suas caraterísticas únicas oferecem vantagens em relação aos sistemas pneumáticos ou hidráulicos convencionais.

As principais aplicações incluem a conformação de metais, o fabrico automóvel, os sistemas aeroespaciais, o equipamento mineiro e o fabrico especializado em que é necessária uma força elevada, fiabilidade ou funcionamento em ambientes extremos.

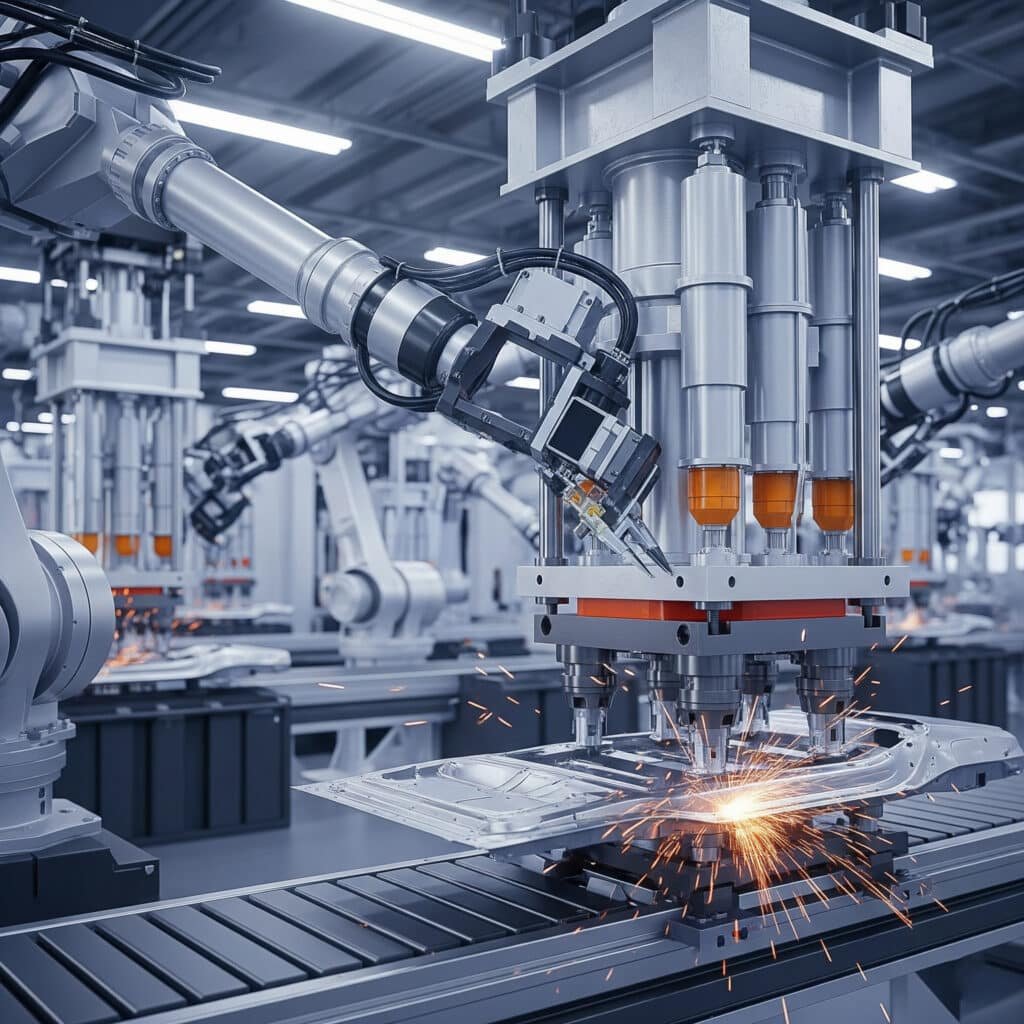

Conformação e estampagem de metais

As garrafas de gás fornecem forças elevadas consistentes necessárias para operações de conformação de metais, mantendo um controlo preciso sobre as pressões de conformação.

Aplicações de conformação:

- Desenho profundo: Pressão consistente para formas complexas

- Operações de obturação: Aplicações de corte de alta força

- Gravação em relevo: Controlo preciso da pressão para texturização da superfície

- Moeda: Pressão extrema para impressões pormenorizadas

- Morre Progressivo: Operações de conformação múltiplas

Vantagens na conformação de metais:

- Forçar a consistência: Mantém a pressão durante todo o curso

- Controlo de velocidade: Taxas de formação variáveis

- Regulação da pressão: Aplicação exacta da força

- Comprimento do curso: Pancadas longas para obter um desenho profundo

- Fiabilidade: Desempenho consistente sob cargas elevadas

Fabrico de automóveis

A indústria automóvel utiliza cilindros de gás para operações de montagem, equipamento de teste e processos de fabrico especializados.

Aplicações automóveis:

| Aplicação | Tipo de gás | Gama de pressão | Principais benefícios |

|---|---|---|---|

| Ensaio de motores | Nitrogénio | 500-3000 PSI | Pressão inerte e constante |

| Sistemas de suspensão | Nitrogénio | 100-500 PSI | Taxa de mola progressiva |

| Teste de travões | CO₂ | 200-1000 PSI | Funcionamento consistente e limpo |

| Dispositivos de montagem | Diversos | 300-2000 PSI | Elevada força de aperto |

Aplicações aeroespaciais

A indústria aeroespacial necessita de cilindros de gás para equipamento de apoio no solo, sistemas de teste e processos de fabrico especializados.

Utilizações críticas no sector aeroespacial:

- Teste do sistema hidráulico: Geração de gás a alta pressão

- Ensaio de componentes: Condições de funcionamento simuladas

- Equipamento de apoio terrestre: Sistemas de manutenção de aeronaves

- Ferramentas de fabrico: Moldagem e cura de compósitos

- Sistemas de emergência: Energia de reserva para funções críticas

Recentemente, trabalhei com um fabricante aeroespacial francês chamado Philippe Dubois, cujo processo de formação de compósitos necessitava de um controlo preciso da pressão. Ao implementar cilindros de gás nitrogénio com regulação eletrónica da pressão, obtivemos 40% de melhor qualidade das peças e reduzimos o tempo de ciclo em 25%.

Indústria mineira e pesada

As operações mineiras utilizam garrafas de gás em ambientes difíceis, onde a fiabilidade e a elevada produção de força são essenciais para a segurança e a produtividade.

Aplicações mineiras:

- Quebra de rochas: Geração de força de alto impacto

- Sistemas de transporte: Manuseamento de materiais pesados

- Sistemas de segurança: Acionamento do equipamento de emergência

- Equipamento de perfuração: Operações de perfuração a alta pressão

- Processamento de materiais: Equipamento de trituração e separação

Fabrico de especialidades

Os processos de fabrico únicos requerem frequentemente capacidades de garrafas de gás que os sistemas convencionais não podem fornecer.

Aplicações especiais:

- Moldagem de vidro: Controlo preciso da pressão e da temperatura

- Moldagem de plástico: Sistemas de injeção de alta potência

- Fabrico de têxteis: Conformação e processamento de tecidos

- Processamento de alimentos: Aplicações sanitárias de alta pressão

- Farmacêutico: Processos de fabrico limpos e precisos

Como manter e otimizar o desempenho das garrafas de gás?

A manutenção e otimização adequadas garantem a segurança, fiabilidade e desempenho das garrafas de gás, minimizando os custos operacionais e os riscos de inatividade.

A manutenção inclui a monitorização da pressão, a inspeção dos vedantes, o teste de pureza do gás e a substituição de componentes de acordo com os planos do fabricante, enquanto a otimização se centra nas definições de pressão, no tempo de ciclo e na integração do sistema.

Programas de manutenção preventiva

As garrafas de gás requerem programas de manutenção sistemáticos adaptados às condições de funcionamento, tipos de gás e exigências da aplicação.

Diretrizes para a frequência de manutenção:

| Tarefa de manutenção | Frequência | Pontos de controlo críticos |

|---|---|---|

| Inspeção visual | Diário | Fugas, danos, ligações |

| Controlo da pressão | Semanal | Pressão de funcionamento, definições de alívio |

| Inspeção do selo | Mensal | Desgaste, danos, fugas |

| Teste de pureza do gás | Trimestral | Contaminação, humidade |

| Revisão completa | Anualmente | Todos os componentes, recertificação |

Controlo da qualidade e da pureza do gás

A qualidade do gás afecta diretamente o desempenho da garrafa, a segurança e a vida útil dos componentes. Os testes e a purificação regulares mantêm um funcionamento ótimo.

Normas de qualidade do gás:

- Teor de humidade: <10 ppm para a maioria das aplicações

- Contaminação por óleo: <1 ppm máximo

- Partículas em suspensão: <5 microns, <10 mg/m³

- Pureza química99,5% mínimo para gases industriais

- Teor de oxigénio: <20 ppm para aplicações com gás inerte

Sistemas de monitorização do desempenho

Os sistemas modernos de garrafas de gás beneficiam de uma monitorização contínua que rastreia os parâmetros de desempenho e prevê as necessidades de manutenção.

Parâmetros de monitorização:

- Tendências de pressão: Detetar fugas e padrões de desgaste

- Monitorização da temperatura: Evitar danos térmicos

- Contagem de ciclos: Controlo da utilização para manutenção programada

- Saída de força: Monitorizar a degradação do desempenho

- Tempo de resposta: Detetar problemas no sistema de controlo

Estratégias de otimização

A otimização do sistema equilibra os requisitos de desempenho com a eficiência energética, a vida útil dos componentes e os custos de funcionamento.

Abordagens de otimização:

- Otimização da pressão: Pressão mínima para o desempenho requerido

- Otimização de ciclos: Reduzir as operações desnecessárias

- Seleção de gás: Tipo de gás ideal para a aplicação

- Atualização de componentes: Melhorar a eficiência e a fiabilidade

- Melhoria do controlo: Melhor integração e controlo do sistema

Resolução de problemas comuns

A compreensão dos problemas comuns das garrafas de gás permite um diagnóstico e uma resolução rápidos, minimizando o tempo de inatividade e os riscos de segurança.

Problemas e soluções comuns:

| Problema | Sintomas | Causas típicas | Soluções |

|---|---|---|---|

| Perda de pressão | Redução da produção de força | Desgaste dos vedantes, fugas | Substituir os vedantes, verificar as ligações |

| Funcionamento lento | Aumento do tempo de ciclo | Restrições de fluxo | Limpar válvulas, verificar linhas |

| Movimento irregular | Desempenho inconsistente | Gás contaminado | Purificar o gás, substituir os filtros |

| Sobreaquecimento | Temperaturas elevadas | Ciclismo excessivo | Reduzir a taxa de ciclo, melhorar o arrefecimento |

| Falha de vedação | Fuga externa | Desgaste, ataque químico | Substituir por materiais compatíveis |

Implementação do protocolo de segurança

A segurança das garrafas de gás requer protocolos abrangentes que cubram o manuseamento, o funcionamento, a manutenção e os procedimentos de emergência.

Protocolos de segurança essenciais:

- Formação do pessoal: Educação abrangente sobre a segurança das garrafas de gás

- Avaliação dos perigos: Auditorias de segurança e análises de risco regulares

- Procedimentos de emergência: Planos de resposta para vários cenários

- Equipamento de proteção individual: Requisitos de equipamento de segurança adequados

- Documentação: Registos de manutenção e acompanhamento da conformidade com a segurança

Conclusão

Os mecanismos dos cilindros de gás convertem a energia do gás em movimento mecânico através de processos termodinâmicos, oferecendo uma elevada densidade de força e capacidades especializadas para aplicações industriais exigentes que requerem um controlo preciso e um desempenho fiável.

Perguntas frequentes sobre os mecanismos das garrafas de gás

Como funciona o mecanismo de uma garrafa de gás?

As garrafas de gás funcionam utilizando a expansão controlada do gás, a compressão ou reacções químicas dentro de câmaras seladas para acionar pistões que convertem a energia do gás em movimento mecânico linear ou rotativo.

Qual é a diferença entre as garrafas de gás e as garrafas pneumáticas?

As garrafas de gás utilizam gases especializados a pressões mais elevadas (500-10.000 PSI) para aplicações de força elevada, enquanto as garrafas pneumáticas utilizam ar comprimido a pressões mais baixas (80-150 PSI) para automação geral.

Que tipos de gases são utilizados nas garrafas de gás?

Os gases comuns incluem o azoto (inerte, pressão constante), CO₂ (propriedades de mudança de fase), hélio (baixa densidade), árgon (denso, inerte) e misturas de gases especializadas para aplicações específicas.

Quais são as considerações de segurança para os mecanismos das garrafas de gás?

As principais preocupações de segurança incluem elevados níveis de energia armazenada, perigos específicos do gás (toxicidade, inflamabilidade), integridade dos recipientes sob pressão, procedimentos de manuseamento adequados e protocolos de resposta a emergências.

Que força podem gerar as garrafas de gás?

As garrafas de gás podem gerar forças de 1.000 a mais de 50.000 libras, dependendo do tamanho da garrafa, da pressão do gás e da conceção, significativamente mais elevadas do que as garrafas pneumáticas normais.

Que manutenção é necessária para as garrafas de gás?

A manutenção inclui inspecções visuais diárias, verificações de pressão semanais, inspecções mensais dos vedantes, testes trimestrais de pureza do gás e revisões completas anuais com substituição de componentes, conforme necessário.

-

Explica o princípio de funcionamento das molas a gás (também conhecidas como amortecedores a gás), que são dispositivos pneumáticos selados que utilizam gás nitrogénio comprimido para fornecer uma força de saída controlada ao longo de um curso específico. ↩

-

Mostra o diagrama de fases para o dióxido de carbono, um gráfico de pressão versus temperatura que ilustra as condições em que o CO₂ existe como sólido, líquido ou gás, e porque pode fornecer pressão constante através de uma mudança de fase. ↩

-

Descreve os actuadores pirotécnicos, dispositivos que utilizam a rápida expansão do gás de uma carga explosiva ou pirotécnica controlada para produzir trabalho mecânico, muitas vezes utilizados para aplicações de disparo único e de força elevada, como libertações de emergência ou enchimento de airbags. ↩

-

Fornece informações sobre o Código ASME para Caldeiras e Recipientes sob Pressão (BPVC), uma norma importante que regula a conceção, construção e inspeção de caldeiras e recipientes sob pressão para garantir a segurança, que é uma referência crítica para componentes de alta pressão. ↩

-

Apresenta o conceito de tensão de aro, que é a tensão circunferencial na parede de um recipiente de pressão cilíndrico que actua perpendicularmente à direção axial e que deve ser gerida para evitar a rutura. ↩