As linhas de produção param inesperadamente. Os engenheiros esforçam-se por resolver misteriosas falhas pneumáticas. A maior parte das pessoas nunca compreende a física simples que alimenta a automação moderna.

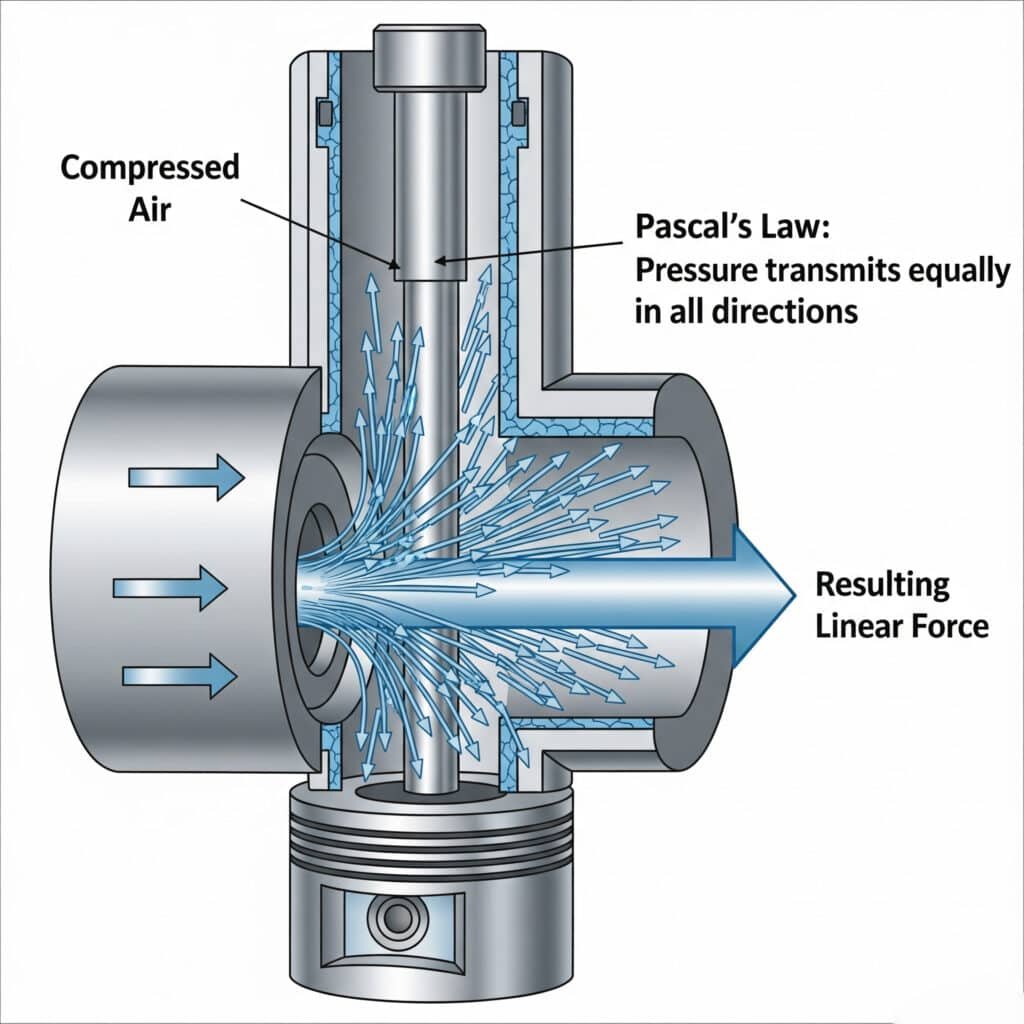

O princípio de funcionamento do cilindro pneumático baseia-se na Lei de Pascal, em que a pressão do ar comprimido actua igualmente em todas as direcções dentro de uma câmara selada, criando uma força linear quando o diferencial de pressão move um pistão através do orifício do cilindro.

No ano passado, visitei a Sarah, uma supervisora de manutenção numa fábrica de automóveis no Texas. A sua equipa estava a substituir cilindros pneumáticos de poucas em poucas semanas sem perceber porque é que falhavam. Passei duas horas a explicar os princípios básicos e a sua taxa de avarias diminuiu 80% num mês. A compreensão dos princípios básicos mudou tudo.

Índice

- O que é a Lei de Pascal e como se aplica aos cilindros pneumáticos?

- Como é que a pressão do ar cria movimento linear?

- Quais são os componentes essenciais que fazem funcionar os cilindros pneumáticos?

- Qual é a diferença entre cilindros de simples efeito e cilindros de duplo efeito?

- Que papel desempenham os vedantes e as válvulas no funcionamento do cilindro?

- Como é que se calcula a força, a velocidade e o consumo de ar?

- Quais são as vantagens e as limitações da energia pneumática?

- Como é que os factores ambientais afectam o desempenho do cilindro pneumático?

- Que problemas comuns ocorrem e como evitá-los?

- Conclusão

- Perguntas frequentes sobre os princípios dos cilindros pneumáticos

O que é a Lei de Pascal e como se aplica aos cilindros pneumáticos?

A Lei de Pascal constitui a base de todo o funcionamento do cilindro pneumático e explica porque é que o ar comprimido pode gerar uma força tremenda.

A Lei de Pascal afirma que a pressão aplicada a um fluido confinado transmite-se igualmente em todas as direcções, permitindo que os cilindros pneumáticos convertam a pressão do ar em força linear através da aplicação de um diferencial de pressão numa superfície do pistão.

Compreender a transmissão da pressão

A Lei de Pascal, descoberta por Blaise Pascal1 em 1653, explica como os fluidos confinados se comportam sob pressão. Quando se aplica pressão a qualquer ponto de um fluido confinado, essa pressão transmite-se igualmente a todo o volume do fluido.

Nos cilindros pneumáticos, o ar comprimido actua como fluido de trabalho. Quando a pressão do ar entra num lado do cilindro, empurra contra o pistão com a mesma força em toda a área da superfície do pistão.

A pressão permanece constante em todo o volume de ar, mas a força depende da área da superfície onde a pressão actua. Esta relação permite que os cilindros pneumáticos gerem forças substanciais a partir de pressões de ar relativamente baixas.

Fundação Matemática

A equação básica da força decorre diretamente da Lei de Pascal: F = P × A, onde a força é igual à pressão vezes a área. Esta relação simples rege todos os cálculos de cilindros pneumáticos.

As unidades de pressão utilizam normalmente bar, PSI ou Pascal, dependendo da sua localização. Um bar equivale a aproximadamente 14,5 PSI ou 100.000 Pascal.

Os cálculos de área utilizam o diâmetro efetivo do pistão, tendo em conta a área da haste nos cilindros de duplo efeito. A haste reduz a área efectiva de um lado do pistão.

Conceito de diferencial de pressão

Os cilindros pneumáticos funcionam criando diferenças de pressão através do pistão. A pressão mais elevada num dos lados cria uma força líquida que move o pistão em direção ao lado de pressão mais baixa.

Existe pressão atmosférica (1 bar ou 14,7 PSI) no lado do escape, exceto se existir contrapressão. O diferencial de pressão determina a força efectiva de saída.

A força máxima teórica ocorre quando um lado tem a pressão total do sistema e o outro lado é ventilado para a atmosfera. Os sistemas reais têm perdas que reduzem a força efectiva.

Aplicações práticas

A compreensão da Lei de Pascal ajuda a resolver problemas pneumáticos. Se ocorrerem quedas de pressão, a saída de força diminui proporcionalmente em todo o sistema.

O projeto do sistema deve ter em conta as perdas de pressão através das válvulas, acessórios e tubagem. Estas perdas reduzem a pressão efectiva disponível no cilindro.

Vários cilindros ligados à mesma fonte de pressão partilham igualmente a pressão disponível, seguindo os princípios da Lei de Pascal.

| Pressão (bar) | Área do pistão (cm²) | Força teórica (N) | Força prática (N) |

|---|---|---|---|

| 6 | 50 | 3000 | 2700 |

| 6 | 100 | 6000 | 5400 |

| 8 | 50 | 4000 | 3600 |

| 8 | 100 | 8000 | 7200 |

Como é que a pressão do ar cria movimento linear?

A conversão da pressão do ar em movimento linear envolve vários princípios físicos que trabalham em conjunto para criar um movimento controlado.

A pressão do ar cria movimento linear aplicando força à superfície do pistão, superando o atrito estático e a resistência da carga, acelerando depois o conjunto pistão e haste através do furo do cilindro a velocidades determinadas pelo caudal de ar.

Processo de criação de forças

O ar comprimido entra na câmara do cilindro e expande-se para preencher o volume disponível. As moléculas de ar exercem pressão contra todas as superfícies, incluindo a face do pistão.

A força de pressão actua perpendicularmente à superfície do pistão, criando uma força líquida na direção do movimento. Esta força deve superar o atrito estático antes de iniciar o movimento.

Uma vez iniciado o movimento, o atrito cinético substitui o atrito estático, reduzindo normalmente a força de resistência. A força resultante acelera então o pistão e a carga acoplada.

Mecanismos de controlo de movimentos

O caudal de ar no cilindro determina a velocidade do pistão. Caudais mais elevados permitem um movimento mais rápido, enquanto que um caudal restrito cria um movimento mais lento e controlado.

As válvulas de controlo do fluxo regulam o caudal de ar para atingir as velocidades desejadas. O controlo do contador de entrada afecta a aceleração, enquanto o controlo do contador de saída influencia a desaceleração e o manuseamento da carga.

A contrapressão no lado do escape proporciona amortecimento e uma desaceleração suave. As válvulas de amortecimento ajustáveis optimizam as caraterísticas de movimento para aplicações específicas.

Aceleração e desaceleração

A segunda lei de Newton2 (F = ma) rege a aceleração do pistão. A força líquida dividida pela massa em movimento determina a taxa de aceleração.

A aceleração inicial é mais elevada quando o diferencial de pressão é máximo e a velocidade é zero. medida que a velocidade aumenta, as limitações de caudal podem reduzir a aceleração.

A desaceleração ocorre quando o fluxo de escape se torna restrito ou a contrapressão aumenta. A desaceleração controlada evita cargas de choque e melhora a vida útil do sistema.

Eficiência na transferência de energia

Os sistemas pneumáticos atingem normalmente uma eficiência energética de 25-35% desde a entrada do compressor até à saída de trabalho útil. A maior parte da energia é convertida em calor durante a compressão e a expansão.

A eficiência do cilindro depende das perdas por fricção, fugas e restrições de fluxo. Os sistemas bem concebidos atingem uma eficiência do cilindro de 85-95%.

A otimização do sistema centra-se na minimização das quedas de pressão e na utilização do dimensionamento adequado dos cilindros para maximizar a eficiência dentro de restrições práticas.

Quais são os componentes essenciais que fazem funcionar os cilindros pneumáticos?

Compreender a função de cada componente ajuda-o a selecionar, manter e resolver problemas em sistemas de cilindros pneumáticos de forma eficaz.

Os componentes essenciais do cilindro pneumático incluem o corpo do cilindro, o conjunto do pistão, a haste do pistão, as tampas das extremidades, os vedantes, as portas e o hardware de montagem, cada um concebido para trabalhar em conjunto para uma geração fiável de movimento linear.

Construção do corpo do cilindro

O corpo do cilindro contém a pressão de trabalho e orienta o movimento do pistão. A maioria dos cilindros utiliza tubos de aço sem costura ou extrusões de alumínio como material do corpo.

O acabamento da superfície interna afecta de forma crítica a vida útil e o desempenho do vedante. Furos polidos3 com acabamento superficial de 0,4-0,8 Ra proporcionam um funcionamento ótimo do vedante e uma longa vida útil.

A espessura da parede deve suportar a pressão de funcionamento com factores de segurança adequados. Os modelos standard suportam uma pressão de funcionamento de 10-16 bar com factores de segurança de 4:1.

Os materiais do corpo incluem aço carbono, aço inoxidável e ligas de alumínio. A seleção do material depende do ambiente de funcionamento, dos requisitos de pressão e das considerações de custo.

Conceção do conjunto do pistão

O pistão separa as câmaras do cilindro e transmite a força à haste do pistão. A conceção do pistão afecta o desempenho, a eficiência e a vida útil.

Os materiais do pistão são normalmente construídos em alumínio ou aço. Os pistões de alumínio reduzem a massa em movimento para uma aceleração mais rápida, enquanto os pistões de aço suportam forças mais elevadas.

Os vedantes de pistão criam o limite de pressão entre as câmaras. Os vedantes primários controlam a contenção da pressão, enquanto os vedantes secundários evitam as fugas.

O diâmetro do pistão determina a força de saída de acordo com F = P × A. Os pistões maiores geram mais força, mas requerem mais volume de ar e capacidade de fluxo.

Especificações da haste do pistão

A haste do pistão transmite a força do cilindro à carga externa. A conceção da haste deve suportar as forças aplicadas sem encurvamento ou deformação.

Os materiais das hastes incluem aço cromado, aço inoxidável e ligas especializadas. A cromagem proporciona resistência à corrosão e um acabamento de superfície suave.

O diâmetro da haste afecta a resistência à encurvadura e a rigidez do sistema. As hastes maiores suportam cargas laterais mais elevadas, mas aumentam o tamanho e o custo do cilindro.

O acabamento da superfície da haste tem impacto no desempenho do vedante e na vida útil. Superfícies lisas e duras minimizam o desgaste do vedante e prolongam os intervalos de manutenção.

Tampa de extremidade e sistemas de montagem

As tampas vedam as extremidades do cilindro e fornecem pontos de montagem para o corpo do cilindro. Têm de suportar a pressão total do sistema e as cargas de montagem.

Construção do tirante4 utiliza hastes roscadas para fixar as tampas de extremidade ao corpo do cilindro. Este design permite a manutenção no terreno e a substituição dos vedantes.

A construção soldada fixa permanentemente as tampas das extremidades ao corpo do cilindro. Isto cria um design mais compacto, mas impede a manutenção no terreno.

Os estilos de montagem incluem opções de montagem por forquilha, munhão, flange e pé. A seleção adequada da montagem evita a concentração de tensões e a falha prematura.

| Componente | Opções de materiais | Função-chave | Modos de falha |

|---|---|---|---|

| Corpo do cilindro | Aço, alumínio | Contenção de pressão | Corrosão, desgaste |

| Pistão | Alumínio, aço | Transmissão de força | Falha de vedação, desgaste |

| Haste do pistão | Aço cromado, SS | Ligação de carga | Encurvadura, corrosão |

| Tampas de extremidade | Aço, alumínio | Vedação por pressão | Fissuras, fugas |

| Selos | NBR, PU, PTFE | Isolamento da pressão | Desgaste, ataque químico |

Tecnologia de vedação

Os vedantes primários do pistão mantêm a separação da pressão entre as câmaras do cilindro. A seleção do vedante depende dos requisitos de pressão, temperatura e compatibilidade química.

Os vedantes de haste impedem fugas externas e a entrada de contaminação. Têm de suportar movimentos dinâmicos, mantendo uma vedação eficaz.

Os vedantes do limpador removem a contaminação da superfície da haste durante a retração. Isto protege os vedantes internos e prolonga a vida útil.

As vedações estáticas evitam fugas em ligações roscadas e interfaces de tampas de extremidade. Suportam a pressão sem movimento relativo entre as superfícies.

Qual é a diferença entre cilindros de simples efeito e cilindros de duplo efeito?

A escolha entre cilindros de efeito simples e de efeito duplo afecta significativamente o desempenho, o controlo e a adequação da aplicação.

Os cilindros de simples efeito utilizam a pressão do ar para o movimento numa direção com retorno por mola ou gravidade, enquanto os cilindros de duplo efeito utilizam a pressão do ar para o movimento em ambas as direcções, proporcionando um melhor controlo e forças mais elevadas.

Funcionamento do Cilindro de Simples Efeito

Os cilindros de ação simples aplicam pressão de ar apenas a um lado do pistão. O curso de retorno depende de uma mola interna, de uma mola externa ou da gravidade para retrair o pistão.

Os cilindros de retorno por mola utilizam molas de compressão internas para retrair o pistão quando a pressão de ar é libertada. A força da mola deve superar o atrito e quaisquer cargas externas.

Os cilindros de retorno por gravidade dependem do peso ou de forças externas para retrair o pistão. Esta conceção é adequada para aplicações verticais em que a gravidade auxilia o movimento de retorno.

O consumo de ar é menor, uma vez que o ar pressurizado só é utilizado numa direção de movimento. Isto reduz os requisitos do compressor e os custos de funcionamento.

Funcionamento do cilindro de duplo efeito

Os cilindros de dupla ação aplicam pressão de ar a ambos os lados do pistão alternadamente. Isto proporciona um movimento motorizado em ambas as direcções de extensão e retração.

A força de saída pode diferir entre os cursos de extensão e retração devido à área da haste que reduz a área efectiva do pistão num dos lados. A força de extensão é normalmente mais elevada.

O controlo da velocidade é independente para ambas as direcções, utilizando válvulas de controlo de fluxo separadas. Isto permite tempos de ciclo optimizados para diferentes condições de carga.

A capacidade de manutenção da posição é excelente, uma vez que a pressão do ar mantém a posição contra forças externas em ambas as direcções.

Comparação de desempenho

A força de saída nos cilindros de ação simples é limitada pela força da mola durante a extensão. A força da mola reduz a força de saída líquida disponível para o trabalho.

Os cilindros de duplo efeito fornecem força pneumática total em ambas as direcções, menos as perdas por fricção. Isto maximiza a força disponível para cargas externas.

O controlo da velocidade é mais limitado nos modelos de efeito simples, uma vez que a velocidade de retorno depende das caraterísticas da mola ou da gravidade e não do fluxo de ar controlado.

A eficiência energética pode favorecer os modelos de efeito simples para aplicações simples devido ao menor consumo de ar e a sistemas de controlo mais simples.

Critérios de seleção de candidaturas

Os cilindros de simples efeito são adequados para aplicações simples que requerem movimento numa direção com cargas de retorno leves. Os exemplos incluem operações de fixação, prensagem e elevação.

Os cilindros de duplo efeito funcionam melhor para aplicações que requerem movimento controlado em ambas as direcções ou forças elevadas durante a retração. As aplicações de manuseamento de materiais e de posicionamento beneficiam de designs de duplo efeito.

As considerações de segurança podem favorecer projectos de ação simples que falham para uma posição segura quando a pressão de ar é perdida. O retorno por mola assegura um comportamento previsível do modo de falha.

A análise de custos deve incluir o preço do cilindro, a complexidade da válvula e o consumo de ar durante a vida útil do sistema para determinar a escolha mais económica.

| Caraterística | De ação simples | Duplo efeito | Melhor aplicação |

|---|---|---|---|

| Controlo da força | Apenas uma direção | Ambas as direcções | SA: Fixação, DA: Posicionamento |

| Controlo de velocidade | Retorno limitado | Controlo total | SA: Simples, DA: Complexo |

| Consumo de ar | Inferior | Mais alto | SA: Sensível aos custos, DA: Desempenho |

| Posição de posse | Moderado | Excelente | SA: Cargas por gravidade, DA: Precisão |

| Comportamento de segurança | Rendimento previsível | Depende da válvula | SA: Segurança contra falhas, DA: Controlado |

Que papel desempenham os vedantes e as válvulas no funcionamento do cilindro?

Os vedantes e as válvulas são componentes críticos que permitem o funcionamento, a eficiência e a fiabilidade adequados dos cilindros pneumáticos.

Os vedantes mantêm a separação da pressão e evitam a contaminação, enquanto as válvulas controlam a direção, a velocidade e a pressão do fluxo de ar para obter o movimento e o posicionamento desejados do cilindro.

Funções e tipos de vedantes

Os vedantes primários do pistão criam barreiras de pressão entre as câmaras do cilindro. Têm de vedar eficazmente, permitindo simultaneamente um movimento suave do pistão com o mínimo de fricção.

Os vedantes da haste impedem a fuga de ar pressurizado à volta da haste do pistão. Também impedem a entrada de contaminação externa no cilindro.

Os vedantes do limpador removem a sujidade, a humidade e os detritos da superfície da haste durante a retração. Isto protege os vedantes internos e mantém a limpeza do sistema.

Os vedantes estáticos evitam fugas em ligações roscadas, tampas de extremidade e encaixes de portas. Suportam a pressão sem movimento relativo entre as superfícies de vedação.

Seleção do material de vedação

As vedações de borracha nitrílica (NBR) lidam com aplicações industriais gerais com boa resistência química e gama de temperaturas moderadas (-20°C a +80°C).

Os vedantes de poliuretano (PU) oferecem uma excelente resistência ao desgaste e baixa fricção para aplicações de ciclo elevado. Funcionam bem em temperaturas de -35°C a +80°C.

As juntas de PTFE oferecem uma resistência química superior e baixa fricção, mas requerem uma instalação cuidadosa. Suportam temperaturas de -200°C a +200°C.

Os vedantes de Viton oferecem uma excecional resistência química e à temperatura para ambientes agressivos. Funcionam de forma fiável entre -20°C e +200°C.

Funções de controlo da válvula

As válvulas de controlo direcional determinam a direção do fluxo de ar para estender ou retrair o cilindro. Os tipos mais comuns incluem configurações de 3/2 vias e 5/2 vias.

As válvulas de controlo do fluxo regulam o caudal de ar para controlar a velocidade do cilindro. O controlo do contador de entrada afecta a aceleração, enquanto o controlo do contador de saída influencia a desaceleração.

As válvulas de controlo de pressão mantêm uma pressão de funcionamento constante e fornecem proteção contra sobrecarga. Asseguram uma saída de força estável e evitam danos no sistema.

As válvulas de escape rápido aceleram o movimento do cilindro, permitindo uma descarga rápida do ar diretamente para a atmosfera, contornando as restrições de fluxo na válvula principal.

Critérios de seleção de válvulas

A capacidade de caudal deve corresponder aos requisitos do cilindro para as velocidades de funcionamento desejadas. Válvulas subdimensionadas criam restrições de fluxo que limitam o desempenho.

O tempo de resposta afecta o desempenho do sistema em aplicações de alta velocidade. As válvulas de ação rápida permitem mudanças de direção rápidas e um posicionamento preciso.

A pressão nominal deve exceder a pressão máxima do sistema com margens de segurança adequadas. A falha da válvula pode causar uma libertação de pressão perigosa.

A compatibilidade ambiental inclui a gama de temperaturas, a resistência à vibração e a proteção contra a entrada de contaminação.

Integração de sistemas

As opções de montagem das válvulas incluem a montagem em coletor para instalações compactas ou a montagem individual para sistemas de controlo distribuídos.

As ligações eléctricas devem corresponder aos requisitos do sistema de controlo. As opções incluem funcionamento por solenoide, funcionamento por piloto ou capacidade de acionamento manual.

Os sinais de feedback dos sensores de posição permitem sistemas de controlo em circuito fechado. A resposta da válvula deve ser coordenada com os sinais do sensor para um funcionamento estável.

O acesso para manutenção afecta a facilidade de manutenção do sistema. A colocação das válvulas deve permitir uma fácil inspeção, ajuste e substituição quando necessário.

Como é que se calcula a força, a velocidade e o consumo de ar?

Cálculos precisos garantem o dimensionamento correto dos cilindros pneumáticos e prevêem o desempenho do sistema para os requisitos específicos da sua aplicação.

Calcular a força do cilindro pneumático utilizando F = P × A, determinar a velocidade a partir de V = Q/A e estimar o consumo de ar utilizando relações de volume e pressão para otimizar a conceção e o desempenho do sistema.

Métodos de cálculo de forças

A força teórica é igual à pressão do ar vezes a área efectiva do pistão: F = P × A. Isto representa a força máxima disponível em condições ideais.

A área efectiva do pistão difere entre os cursos de extensão e retração nos cilindros de duplo efeito devido à área da haste: A_retracção = A_pistão - A_haste.

A força prática tem em conta as perdas por fricção, normalmente 10-15% da força teórica. O atrito da vedação, o atrito da guia e as perdas de fluxo de ar reduzem a força disponível.

A análise da carga deve incluir o peso estático, as forças de processo, as forças de aceleração e os factores de segurança. A força total necessária determina o tamanho mínimo do cilindro.

Princípios de cálculo da velocidade

A velocidade do cilindro está diretamente relacionada com o caudal de ar: V = Q/A, em que a velocidade é igual ao caudal volumétrico dividido pela área efectiva do pistão.

O caudal depende da capacidade da válvula, do diferencial de pressão e do tamanho da tubagem. As restrições de caudal em qualquer parte do sistema limitam a velocidade máxima.

A velocidade da fase de aceleração aumenta gradualmente à medida que o caudal de ar aumenta. A velocidade em estado estacionário ocorre quando o caudal estabiliza na capacidade máxima.

A desaceleração depende da capacidade do caudal de escape e da contrapressão. Os sistemas de amortecimento controlam a desaceleração para evitar cargas de choque.

Análise do consumo de ar

O consumo de ar por ciclo é igual ao volume do cilindro vezes o rácio de pressão: V_ar = V_cilindro × (P_absoluto/P_atmosférico).

Os cilindros de duplo efeito consomem ar para os cursos de extensão e retração. Os cilindros de simples efeito apenas consomem ar para o curso motorizado.

As perdas do sistema através de válvulas, acessórios e fugas adicionam normalmente 20-30% ao consumo teórico. A conceção correta do sistema minimiza estas perdas.

O dimensionamento do compressor deve lidar com a demanda de pico mais as perdas do sistema com capacidade de reserva adequada. Compressores subdimensionados causam quedas de pressão e baixo desempenho.

Otimização do desempenho

A seleção do tamanho do furo equilibra os requisitos de força com a velocidade e o consumo de ar. Os furos maiores fornecem mais força, mas utilizam mais ar e movem-se mais lentamente.

O comprimento do curso afecta o consumo de ar e o tempo de resposta do sistema. Cursos mais longos requerem mais volume de ar e tempos de enchimento mais longos.

A otimização da pressão de funcionamento tem em conta as necessidades de força, os custos de energia e a vida útil dos componentes. Pressões mais elevadas reduzem o tamanho do cilindro, mas aumentam o consumo de energia e o stress dos componentes.

A eficiência do sistema melhora com o dimensionamento correto dos componentes, quedas de pressão mínimas e tratamento de ar eficaz. Os sistemas bem concebidos atingem uma eficiência de 85-95%.

| Furo do cilindro | Pressão de funcionamento | Forçar a extensão | Força de retração | Ar por ciclo |

|---|---|---|---|---|

| 50mm | 6 barras | 1180N | 950N | 2,4 litros |

| 63 mm | 6 barras | 1870N | 1500N | 3,7 litros |

| 80 mm | 6 barras | 3020N | 2420N | 6,0 litros |

| 100mm | 6 barras | 4710N | 3770N | 9,4 litros |

Exemplos práticos de cálculo

Exemplo 1: Cilindro com diâmetro de 63 mm a 6 bar de pressão

- Força de extensão: F = 6 × π × (63/2)² = 1870N

- Consumo de ar: V = π × (63/2)² × curso × 6 = curso × 18,7 litros/metro

Exemplo 2: Tamanho do cilindro necessário para uma força de 2000N a 6 bar

- Área necessária: A = F/P = 2000/6 = 333 cm²

- Diâmetro necessário: D = √(4A/π) = √(4×333/π) = 65mm

Estes cálculos fornecem pontos de partida para a seleção do cilindro, com o dimensionamento final a considerar factores de segurança e requisitos específicos da aplicação.

Quais são as vantagens e as limitações da energia pneumática?

Compreender as vantagens e limitações do sistema pneumático ajuda a determinar quando é que os cilindros pneumáticos são a melhor escolha para a sua aplicação.

A energia pneumática oferece um funcionamento limpo, um controlo simples, uma velocidade elevada e vantagens em termos de segurança, mas tem limitações em termos de produção de força, eficiência energética e posicionamento preciso em comparação com as alternativas hidráulicas e eléctricas.

Principais vantagens dos sistemas pneumáticos

O funcionamento limpo torna os sistemas pneumáticos ideais para aplicações de processamento alimentar, farmacêuticas e de salas limpas. As fugas de ar comprimido são inofensivas para os produtos e para o ambiente.

Os sistemas de controlo simples utilizam válvulas e interruptores básicos para o funcionamento. Isto reduz a complexidade, os requisitos de formação e a manutenção em comparação com alternativas mais sofisticadas.

O funcionamento a alta velocidade permite tempos de ciclo rápidos devido à baixa massa em movimento e às propriedades compressíveis do ar. Os cilindros pneumáticos podem atingir velocidades até 10 m/s.

As vantagens de segurança incluem um meio de trabalho não inflamável e modos de falha previsíveis. As fugas de ar não criam riscos de incêndio ou contaminação ambiental.

A relação custo-benefício para aplicações simples inclui baixo custo inicial, instalação simples e ar comprimido prontamente disponível na maioria das instalações industriais.

Limitações do sistema

A saída de força é limitada pelos níveis práticos de pressão de ar, normalmente 6-10 bar em sistemas industriais. Este facto restringe os cilindros pneumáticos a aplicações de força moderada.

A eficiência energética é fraca, normalmente 25-35% desde a entrada do compressor até à saída de trabalho útil. A maior parte da energia é convertida em calor durante os ciclos de compressão e expansão.

O posicionamento exato é difícil devido à compressibilidade do ar e aos efeitos da temperatura. Os sistemas pneumáticos têm dificuldades em aplicações que exigem uma precisão de posicionamento superior a ±1mm.

A sensibilidade à temperatura afecta o desempenho, uma vez que a densidade e a pressão do ar variam com a temperatura. O desempenho do sistema varia consoante as condições ambientais.

Os níveis de ruído podem ser significativos devido à exaustão do ar e ao funcionamento do compressor. Pode ser necessário amortecer o som em ambientes sensíveis ao ruído.

Comparação com tecnologias alternativas

Os sistemas hidráulicos fornecem forças mais elevadas e uma melhor precisão de posicionamento, mas requerem um manuseamento complexo de fluidos e criam preocupações ambientais com fugas de óleo.

Os actuadores eléctricos oferecem um posicionamento preciso e uma elevada eficiência, mas têm custos iniciais mais elevados e uma velocidade limitada em aplicações de força elevada.

Os sistemas pneumáticos são excelentes em aplicações que requerem forças moderadas, velocidades elevadas, funcionamento limpo e controlo simples com custos iniciais razoáveis.

Matriz de adequação da aplicação

As aplicações ideais incluem embalagem, montagem, manuseamento de materiais e automação simples, onde a velocidade e a limpeza são mais importantes do que a precisão ou forças elevadas.

As más aplicações incluem elevação de cargas pesadas, posicionamento de precisão, serviço contínuo e aplicações em que a eficiência energética é fundamental para os custos de funcionamento.

Por vezes, os sistemas híbridos combinam a velocidade pneumática com a precisão eléctrica ou a força hidráulica para otimizar o desempenho global do sistema.

| Fator | Pneumático | Hidráulico | Elétrico | Melhor escolha |

|---|---|---|---|---|

| Saída de força | Moderado | Muito elevado | Elevado | Hidráulica: Cargas pesadas |

| Velocidade | Muito elevado | Moderado | Variável | Pneumático: Ciclos rápidos |

| Precisão | Pobres | Bom | Excelente | Elétrico: Posicionamento |

| Limpeza | Excelente | Pobres | Bom | Pneumático: Salas limpas |

| Eficiência energética | Pobres | Moderado | Excelente | Elétrico: Funcionamento contínuo |

| Custo inicial | Baixa | Elevado | Moderado | Pneumático: Sistemas simples |

Considerações económicas

Os custos operacionais incluem a produção de ar comprimido, a manutenção e o consumo de energia. Os custos do ar comprimido variam normalmente entre $0,02-0,05 por metro cúbico.

Os custos de manutenção são geralmente baixos devido à construção simples e às peças de substituição facilmente disponíveis. A substituição do vedante é o principal requisito de manutenção.

Os custos do ciclo de vida do sistema devem considerar o investimento inicial, as despesas de funcionamento e os benefícios de produtividade ao longo da vida útil prevista.

A análise do retorno do investimento ajuda a justificar a seleção do sistema pneumático com base na melhoria da produtividade, na redução do trabalho e na melhoria da qualidade do produto.

Como é que os factores ambientais afectam o desempenho do cilindro pneumático?

As condições ambientais têm um impacto significativo no funcionamento, fiabilidade e vida útil do cilindro pneumático em aplicações do mundo real.

Os factores ambientais, incluindo a temperatura, a humidade, a contaminação, a vibração e as substâncias corrosivas, afectam o desempenho dos cilindros pneumáticos através da degradação dos vedantes, da corrosão, das alterações de fricção e do desgaste dos componentes.

Efeitos da temperatura

A temperatura de funcionamento afecta a densidade do ar, a pressão e os materiais dos componentes. Temperaturas mais elevadas reduzem a densidade do ar e a força efectiva de saída.

Os materiais de vedação têm limites de temperatura que afectam o desempenho e a vida útil. As vedações NBR padrão funcionam de -20°C a +80°C, enquanto materiais especializados ampliam essa faixa.

A expansão térmica dos componentes do cilindro pode afetar as folgas e o desempenho dos vedantes. O projeto deve ter em conta o crescimento térmico para evitar a formação de ligações ou fugas.

A condensação ocorre quando o ar comprimido arrefece abaixo do seu ponto de orvalho. A água no sistema provoca corrosão, congelamento e funcionamento irregular.

Controlo da humidade e da humidade

A humidade elevada aumenta o risco de condensação nos sistemas de ar comprimido. A acumulação de água provoca a corrosão dos componentes e um funcionamento irregular.

Os sistemas de tratamento de ar, incluindo filtros, secadores e separadores, removem a humidade e os contaminantes. O tratamento adequado do ar é essencial para um funcionamento fiável.

Os sistemas de drenagem devem remover a condensação acumulada dos pontos baixos do sistema de distribuição de ar. Os drenos automáticos evitam a acumulação de água.

Ponto de orvalho5 mantém o teor de humidade do ar abaixo dos níveis que provocam condensação às temperaturas de funcionamento. Os pontos de orvalho alvo são normalmente 10°C abaixo da temperatura mínima de funcionamento.

Impacto da contaminação

A poeira e os detritos causam o desgaste dos vedantes, o mau funcionamento das válvulas e danos nos componentes internos. Os sistemas de filtragem protegem os componentes pneumáticos da contaminação.

A contaminação química pode atacar os vedantes, causar corrosão e criar depósitos que interferem com o funcionamento. A compatibilidade dos materiais é crítica em ambientes químicos.

A contaminação por partículas acelera o desgaste e pode provocar o bloqueio da válvula ou a falha do vedante. A manutenção dos filtros é essencial para a fiabilidade do sistema.

A contaminação por óleo dos compressores pode causar inchaço e degradação dos vedantes. Compressores isentos de óleo ou sistemas adequados de remoção de óleo evitam a contaminação.

Vibração e choque

A vibração mecânica pode provocar o afrouxamento dos fixadores, a deslocação dos vedantes e a fadiga dos componentes. A montagem correta e o isolamento de vibrações protegem os componentes do sistema.

As cargas de choque resultantes de mudanças rápidas de direção ou de impactos externos podem danificar os componentes internos. Os sistemas de amortecimento reduzem as cargas de choque e prolongam a vida útil dos componentes.

As frequências de ressonância podem amplificar os efeitos da vibração. A conceção do sistema deve evitar o funcionamento a frequências de ressonância dos componentes montados.

A estabilidade da fundação afecta o desempenho e a vida útil do sistema. A montagem rígida evita a vibração excessiva e mantém o alinhamento correto.

Proteção do ambiente corrosivo

As atmosferas corrosivas atacam os componentes metálicos e causam falhas prematuras. A seleção de materiais e os revestimentos de proteção prolongam a vida útil em ambientes agressivos.

A construção em aço inoxidável proporciona resistência à corrosão, mas aumenta o custo do sistema. A análise custo-benefício determina quando é que o aço inoxidável se justifica.

Os revestimentos de proteção, incluindo anodização, galvanização e pintura, fornecem proteção contra a corrosão para materiais padrão. A seleção do revestimento depende das condições ambientais específicas.

Os modelos selados evitam que substâncias corrosivas entrem em contacto com os componentes internos. A vedação ambiental é fundamental em aplicações exigentes.

| Fator ambiental | Efeito no desempenho | Métodos de proteção | Soluções típicas |

|---|---|---|---|

| Alta temperatura | Força reduzida, degradação da vedação | Protectores térmicos, arrefecimento | Vedantes de alta temperatura, isolamento |

| Baixa temperatura | Condensação, endurecimento da vedação | Aquecimento, isolamento | Vedantes para climas frios, aquecedores |

| Humidade elevada | Corrosão, acumulação de água | Secagem ao ar, drenagem | Secadores por refrigeração, drenos automáticos |

| Contaminação | Desgaste, mau funcionamento | Filtragem, vedação | Filtros, limpa para-brisas, coberturas |

| Vibração | Afrouxamento, fadiga | Isolamento, amortecimento | Suportes de choque, amortecimento |

| Corrosão | Degradação de componentes | Seleção de materiais | Aço inoxidável, revestimentos |

Que problemas comuns ocorrem e como evitá-los?

Compreender os problemas comuns dos cilindros pneumáticos e a sua prevenção ajuda a manter um funcionamento fiável e a minimizar o tempo de inatividade.

Os problemas comuns dos cilindros pneumáticos incluem fugas nos vedantes, movimentos erráticos, redução da força de saída e desgaste prematuro, que podem ser evitados através de um tratamento de ar adequado, manutenção regular, dimensionamento correto e proteção ambiental.

Problemas de fuga de vedação

As fugas internas entre as câmaras do cilindro reduzem a força produzida e provocam movimentos erráticos. Os vedantes do pistão gastos ou danificados são a causa típica.

As fugas externas à volta da haste criam riscos de segurança e desperdício de ar. A falha do vedante da haste ou danos na superfície permitem a fuga de ar pressurizado.

As causas de falha da vedação incluem contaminação, instalação incorrecta, incompatibilidade química e desgaste normal. A prevenção centra-se na resolução das causas principais.

Os procedimentos de substituição requerem uma seleção adequada do vedante, preparação da superfície e técnicas de instalação. Uma instalação incorrecta provoca uma falha imediata.

Problemas de movimentos erráticos

O movimento de deslizamento resulta de variações de fricção, contaminação ou lubrificação inadequada. Um funcionamento suave requer níveis de fricção consistentes.

As variações de velocidade indicam restrições de caudal, flutuações de pressão ou fugas internas. O diagnóstico do sistema identifica a causa específica.

O desvio de posição ocorre quando os cilindros não conseguem manter a posição contra cargas externas. Fugas internas ou problemas nas válvulas causam desvios de posição.

A oscilação resulta da instabilidade do sistema de controlo ou de definições de ganho excessivas. A afinação correta elimina o funcionamento instável.

Redução da força de saída

As quedas de pressão através das válvulas, acessórios e tubagem reduzem a força disponível no cilindro. O dimensionamento correto evita perdas de pressão excessivas.

As fugas internas reduzem o diferencial de pressão efectiva através do pistão. A substituição do vedante restaura a saída de força correta.

O atrito aumenta devido a contaminação, desgaste ou lubrificação inadequada. A manutenção regular mantém o funcionamento com baixo atrito.

Os efeitos da temperatura reduzem a densidade do ar e a força disponível. A conceção do sistema deve ter em conta as variações de temperatura.

Desgaste prematuro de componentes

A contaminação acelera o desgaste dos vedantes, guias e superfícies internas. A filtragem e o tratamento de ar adequados evitam danos por contaminação.

A sobrecarga excede os limites de projeto e provoca um desgaste rápido ou avaria. O dimensionamento correto com factores de segurança adequados evita danos por sobrecarga.

O desalinhamento cria uma carga desigual e um desgaste acelerado. A instalação e a montagem corretas evitam problemas de alinhamento.

Uma lubrificação inadequada aumenta a fricção e o desgaste. Sistemas de lubrificação adequados mantêm a vida útil dos componentes.

Estratégias de manutenção preventiva

A inspeção regular identifica os problemas antes de ocorrer uma avaria. As verificações visuais, a monitorização do desempenho e a deteção de fugas permitem uma manutenção proactiva.

A manutenção do tratamento do ar inclui mudanças de filtro, manutenção do secador e funcionamento do sistema de drenagem. O ar limpo e seco é essencial para um funcionamento fiável.

Os calendários de lubrificação mantêm níveis de lubrificação adequados sem lubrificação excessiva que pode causar problemas. Siga as recomendações do fabricante.

A monitorização do desempenho monitoriza a produção de força, a velocidade e o consumo de ar para identificar a degradação do desempenho antes da falha.

| Tipo de problema | Sintomas | Causas de base | Métodos de prevenção |

|---|---|---|---|

| Fuga de vedação | Perda de ar, força reduzida | Desgaste, contaminação | Ar limpo, vedantes adequados |

| Movimento irregular | Velocidade inconsistente | Atrito, restrições | Lubrificação, dimensionamento do caudal |

| Perda de força | Funcionamento fraco | Quedas de pressão, fugas | Dimensionamento correto, manutenção |

| Desgaste prematuro | Vida útil curta | Sobrecarga, contaminação | Dimensionamento e filtragem corretos |

| Desvio de posição | Não consegue manter a posição | Fuga interna | Manutenção de vedantes, válvulas |

Metodologia de resolução de problemas

O diagnóstico sistemático começa com a identificação dos sintomas e avança através de procedimentos de teste lógicos. Documentar os resultados para seguir os padrões do problema.

Os testes de desempenho medem a força, a velocidade e o consumo de ar efectivos em relação às especificações. Isto identifica a degradação específica do desempenho.

O teste de componentes isola os problemas a elementos específicos do sistema. Substituir ou reparar apenas os componentes avariados em vez de conjuntos inteiros.

A análise da causa raiz evita a recorrência de problemas, abordando as causas subjacentes e não apenas os sintomas. Isto reduz os custos de manutenção a longo prazo.

Conclusão

Os princípios dos cilindros pneumáticos baseiam-se na Lei de Pascal e no diferencial de pressão para converter o ar comprimido em movimento linear fiável, o que os torna essenciais para a automação moderna quando devidamente compreendidos e aplicados.

Perguntas frequentes sobre os princípios dos cilindros pneumáticos

Qual é o princípio básico do funcionamento do cilindro pneumático?

O princípio básico utiliza a Lei de Pascal, em que a pressão do ar comprimido actua igualmente em todas as direcções, criando uma força linear quando o diferencial de pressão move um pistão através do orifício do cilindro, convertendo a energia pneumática em movimento mecânico.

Como é que se calcula a força de saída do cilindro pneumático?

Calcular a força do cilindro pneumático utilizando F = P × A, em que a força é igual à pressão do ar vezes a área efectiva do pistão, tendo em conta a redução da área da haste no curso de retração dos cilindros de duplo efeito.

Qual é a diferença entre cilindros pneumáticos de ação simples e de ação dupla?

Os cilindros de simples efeito utilizam a pressão de ar para uma direção com retorno por mola ou gravidade, enquanto os cilindros de duplo efeito utilizam a pressão de ar para ambas as direcções, proporcionando um melhor controlo e forças mais elevadas em ambas as direcções.

Porque é que os cilindros pneumáticos perdem força com o tempo?

Os cilindros pneumáticos perdem força devido a fugas nos vedantes internos, quedas de pressão no sistema de ar, contaminação que provoca aumentos de fricção e desgaste normal dos componentes que reduzem a eficiência do sistema.

Como é que a pressão do ar cria movimento linear nos cilindros pneumáticos?

A pressão do ar cria movimento linear ao aplicar força à superfície do pistão de acordo com a Lei de Pascal, superando o atrito estático e a resistência à carga, acelerando depois o conjunto do pistão através do furo do cilindro.

Que factores afectam o desempenho do cilindro pneumático?

Os factores de desempenho incluem a pressão e a qualidade do ar, os efeitos da temperatura na densidade do ar, os níveis de contaminação, o estado dos vedantes, o dimensionamento adequado para a aplicação e as condições ambientais, como a humidade e a vibração.

Como funcionam os vedantes nos cilindros pneumáticos?

As vedações mantêm a separação de pressão entre as câmaras do cilindro, evitam fugas externas à volta da haste e bloqueiam a entrada de contaminação, utilizando materiais como NBR, poliuretano ou PTFE selecionados para condições de funcionamento específicas.

-

Ler uma biografia de Blaise Pascal e conhecer os seus contributos para a física e a matemática. ↩

-

Rever os princípios fundamentais da segunda lei de Newton e a forma como esta rege a força, a massa e a aceleração. ↩

-

Veja uma explicação técnica do processo de afiação de cilindros e como este cria um acabamento de superfície ideal para o desempenho da vedação. ↩

-

Explorar os princípios de conceção e as vantagens da construção de tirantes para cilindros industriais pneumáticos e hidráulicos. ↩

-

Compreender a definição de ponto de orvalho e o seu papel crítico na prevenção da humidade e corrosão em sistemas de ar comprimido. ↩