Todos os engenheiros que consulto enfrentam o mesmo dilema: os cilindros pneumáticos standard falham prematuramente em ambientes exigentes. Quer se trate de produtos químicos agressivos, restrições de espaço ou requisitos de precisão, os cilindros convencionais simplesmente não foram concebidos para estas aplicações exigentes. Esta limitação obriga a ciclos de manutenção dispendiosos, paragens de produção e redesenhos frustrantes.

O cilindro especial ideal para aplicações extremas combina materiais específicos da aplicação que resistem a meios corrosivos, designs eficientes em termos de espaço que mantêm o desempenho em espaços compactos e componentes de engenharia de precisão que garantem a exatidão em operações críticas. Esta abordagem especializada aumenta normalmente a vida útil em 300-500% em comparação com os cilindros normais em ambientes difíceis.

No mês passado, visitei uma instalação de fabrico de semicondutores em Singapura que estava a substituir cilindros padrão a cada 3-4 semanas devido à exposição agressiva a produtos químicos. Depois de implementarem a nossa solução de cilindros especiais resistentes à corrosão com componentes Hastelloy personalizados, estão a funcionar continuamente há mais de 8 meses sem uma única avaria. Deixe-me mostrar-lhe como obter resultados semelhantes para a sua aplicação exigente.

Índice

- Comparação de materiais de cilindros resistentes à corrosão

- Ensaio de compacidade da estrutura do cilindro ultrafino

- Acoplamento magnético Verificação da precisão do cilindro sem haste

- Conclusão

- Perguntas frequentes sobre cilindros especiais

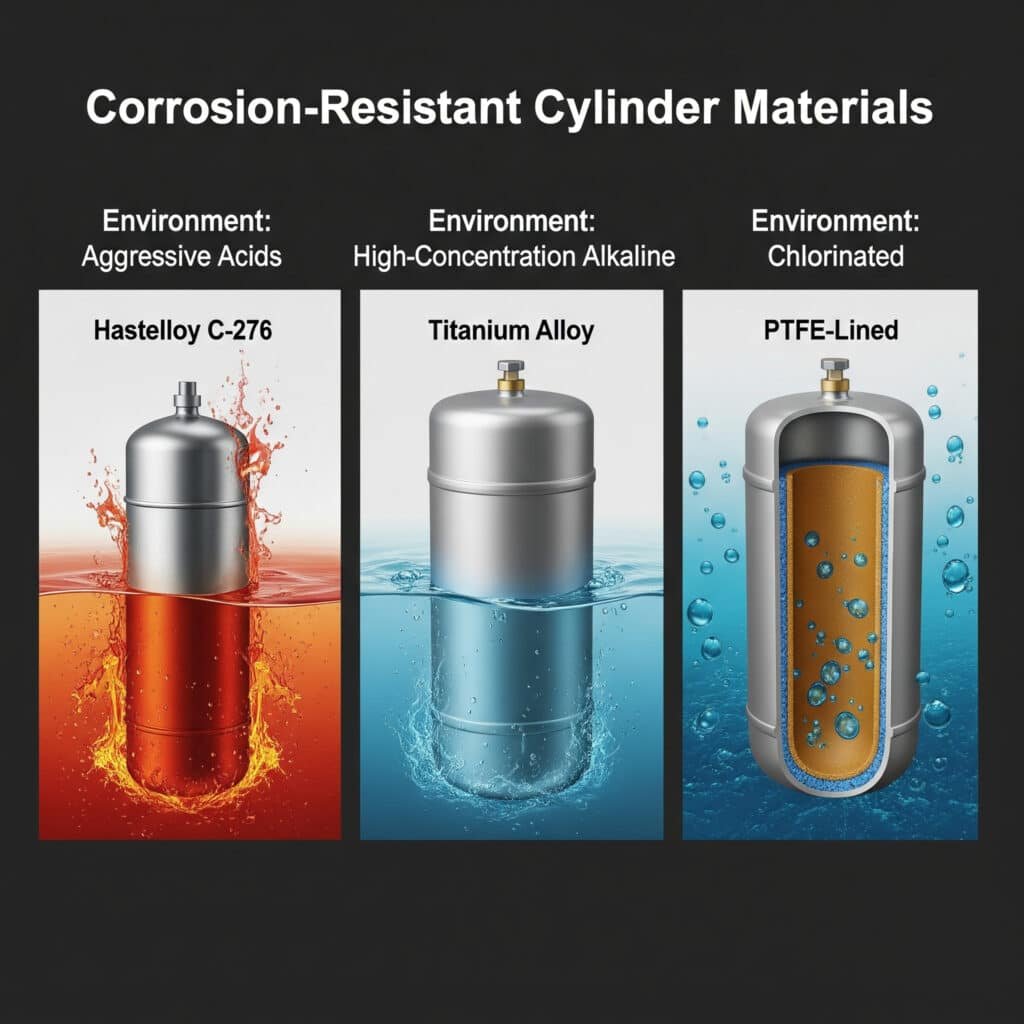

Que materiais para cilindros sobrevivem realmente quando expostos a produtos químicos agressivos?

Selecionar o material errado para ambientes corrosivos é um dos erros mais dispendiosos que vejo os engenheiros cometerem. Ou o material falha prematuramente, causando tempos de inatividade dispendiosos, ou gastam demasiado em ligas exóticas quando opções mais económicas seriam suficientes.

O material ideal para o cilindro resistente à corrosão depende do seu ambiente químico específico, da temperatura de funcionamento e dos requisitos de pressão. Para ambientes ácidos mais agressivos, Hastelloy C-2761 proporciona um desempenho superior, enquanto as aplicações alcalinas de elevada concentração são melhor servidas por ligas de titânio. Para os ambientes clorados, os cilindros especializados revestidos a PTFE oferecem a melhor combinação de desempenho e de relação custo-eficácia.

Comparação exaustiva de materiais para ambientes corrosivos

Depois de analisar centenas de aplicações de cilindros especiais em ambientes corrosivos, compilei esta comparação do desempenho dos materiais:

| Material | Resistência aos ácidos | Resistência alcalina | Resistência aos cloretos | Gama de temperaturas | Custo relativo | Melhores aplicações |

|---|---|---|---|---|---|---|

| Aço inoxidável 316L | Moderado | Bom | Pobres | -40°C a 260°C | 1x (linha de base) | Ácidos alimentares suaves, produtos químicos diluídos |

| Hastelloy C-276 | Excelente | Bom | Excelente | -120°C a 450°C | 5-7x | Ácidos concentrados, produtos químicos mistos |

| Titânio de grau 2 | Bom | Excelente | Muito bom | -60°C a 350°C | 3-4x | Ambientes clorados, água do mar |

| Monel 400 | Bom | Moderado | Excelente | -60°C a 540°C | 4-5x | Ácido fluorídrico, sais de fluoreto |

| revestido a PTFE | Excelente | Excelente | Excelente | -20°C a 150°C | 2-3x | Ampla compatibilidade química |

| PVDF | Muito bom | Bom | Excelente | -30°C a 120°C | 1.5-2x | Processamento químico geral |

| Liga 20 | Muito bom | Bom | Bom | -50°C a 300°C | 3-4x | Aplicações do ácido sulfúrico |

| Zircónio 702 | Excelente | Excelente | Bom | -60°C a 400°C | 8-10x | Ácidos concentrados a quente |

Quadro de seleção de materiais para aplicações corrosivas

Quando ajudo os clientes a selecionar o material certo para o seu ambiente corrosivo, utilizo este quadro de decisão:

Etapa 1: Análise do ambiente químico

Comece por analisar minuciosamente o seu ambiente químico específico:

- Composição química: Identificar todas as substâncias químicas presentes, incluindo os componentes vestigiais

- Níveis de concentração: Determinar as concentrações máximas previstas

- Gama de temperaturas: Estabelecer as temperaturas mínimas e máximas de funcionamento

- Requisitos de pressão: Definir a pressão de funcionamento e eventuais picos de pressão

- Padrão de exposição: Imersão contínua vs. exposição intermitente

Etapa 2: Avaliação da compatibilidade dos materiais

Adapte o seu ambiente às capacidades do material:

Ambientes ácidos

Para aplicações ácidas, considere estas opções especializadas:

Ácido Sulfúrico (H₂SO₄)

- Concentrações <50%: o aço inoxidável 316L é frequentemente suficiente

- Concentrações 50-80%: Liga 20 ou Hastelloy B-3

- Concentrações >80%: Hastelloy C-276 ou revestido a PTFEÁcido clorídrico (HCl)

- Qualquer concentração: Hastelloy C-276, revestido a PTFE, ou tântalo para casos extremos

- Evitar a maioria dos metais; mesmo as ligas "resistentes" podem falhar rapidamenteÁcido nítrico (HNO₃)

- Concentrações <30%: aço inoxidável 316L

- Concentrações 30-70%: Titânio de grau 2

- Concentrações >70%: Zircónio 702

Ambientes alcalinos

Para aplicações alcalinas:

Hidróxido de sódio (NaOH)

- Concentrações <30%: aço inoxidável 316L

- Concentrações 30-70%: Níquel 200/201

- Concentrações >70%: Titânio (com precaução quanto à temperatura)Hidróxido de potássio (KOH)

- Semelhante ao NaOH, mas mais agressivo a temperaturas mais elevadas

- Considerar Níquel 200/201 ou Hastelloy C-276

Ambientes clorados

Para ambientes que contenham cloretos:

Água do mar/sangue

- Titânio de grau 2 ou aço inoxidável Super Duplex

- Para temperaturas mais elevadas: Hastelloy C-276Cloro Gás/Hipoclorito

- Cilindros revestidos a PTFE

- Para alta pressão: Titânio com vedantes especiais

Etapa 3: Seleção específica do componente

Os diferentes componentes do cilindro podem exigir materiais diferentes:

| Componente | Considerações sobre o material | Requisitos especiais |

|---|---|---|

| Corpo do cilindro | Barreira primária contra a corrosão | Considerar o impacto da classificação de pressão |

| Haste do pistão | Exposto aos meios de comunicação e à atmosfera | Pode necessitar de um revestimento ou de uma estrutura composta |

| Selos | Compatibilidade química crítica | Limites de temperatura frequentemente inferiores aos dos metais |

| Tampas de extremidade | Pode necessitar da mesma resistência que o corpo | Compatibilidade da rosca com o material do corpo |

| Fixadores | Risco de corrosão galvânica | Muitas vezes é necessário um grau superior ao da carroçaria |

Estudo de caso: Solução para instalações de processamento químico

Uma fábrica de processamento de produtos químicos na Alemanha estava a sofrer falhas repetidas dos seus cilindros pneumáticos num ambiente de ácido fosfórico. Os cilindros standard em aço inoxidável duravam apenas 2-3 semanas antes de a falha do vedante e a corrosão por picadas os tornarem inutilizáveis.

O seu ambiente específico incluía:

- 65% ácido fosfórico

- Temperaturas de funcionamento de 40-60°C

- Salpicos ocasionais (não imersão contínua)

- Pressão de funcionamento de 6 bar

Depois de analisar a sua aplicação, recomendámos um cilindro especializado com..:

- Corpo e haste do cilindro em Hastelloy C-276

- Vedantes compostos de PTFE modificado

- Vias de ventilação protegidas para evitar a entrada de ácido

- Design especial do raspador da haste para remover resíduos de ácido

Resultados após a aplicação:

- Vida útil do cilindro aumentada de 2-3 semanas para mais de 12 meses

- Custos de manutenção reduzidos pelo 87%

- O tempo de atividade da produção melhorou em 4,3%

- ROI total alcançado em menos de 5 meses, apesar de o custo inicial do cilindro ser 4,5 vezes superior

Considerações sobre a implementação de cilindros resistentes à corrosão

Ao implementar cilindros especiais resistentes à corrosão, considere estes factores críticos:

Requisitos de certificação de materiais

Assegurar a verificação correta do material:

- Exigir certificados de ensaio de materiais (MTC)

- Considerar PMI (Positive Material Identification)2 ensaios para aplicações críticas

- Verificar a qualidade correta do material e não apenas o tipo de material

Opções de tratamento de superfície

Os tratamentos de superfície podem melhorar a resistência à corrosão:

- Electropolimento de aços inoxidáveis (melhora a camada passiva)

- Revestimento em PTFE para uma barreira química adicional

- Anodização especializada para componentes de alumínio

- Tratamentos de passivação para ligas específicas

Seleção de vedantes para ambientes corrosivos

Os vedantes falham frequentemente antes dos componentes metálicos:

- FFKM (Perfluoroelastómero) para a mais ampla resistência química

- Compostos de PTFE modificado para produtos químicos específicos

- Considerar vedantes compostos com revestimento resistente a produtos químicos

- Avaliar cuidadosamente os limites de temperatura

Protocolos de manutenção

Desenvolver procedimentos de manutenção específicos:

- Calendários de inspeção regulares com base na gravidade da exposição

- Procedimentos de limpeza adequados que não danificam os materiais

- Intervalos de substituição das juntas com base no material e na exposição

- Documentação do desempenho do material para referência futura

Até que ponto os cilindros pneumáticos podem ser compactos mantendo o desempenho?

As restrições de espaço são um desafio cada vez maior na conceção de máquinas modernas. Os engenheiros são forçados a fazer compromissos entre desempenho e tamanho, resultando muitas vezes em actuadores de baixa potência ou máquinas redesenhadas.

Os cilindros pneumáticos ultrafinos podem atingir alturas de perfil tão baixas como 8 mm, mantendo o desempenho através de percursos de fluxo interno optimizados, designs de corpo reforçados e geometrias de vedação especializadas. Os cilindros compactos mais eficazes fornecem 85-95% da força dos modelos convencionais, ocupando menos de 40% do espaço.

Métricas de desempenho de compactação para cilindros especiais

Ao avaliar os cilindros ultra-finos, estas métricas-chave determinam o desempenho no mundo real:

| Métrica de desempenho | Cilindro standard | Cilindro ultrafino | Impacto na aplicação |

|---|---|---|---|

| Altura do perfil | 25-40mm | 8-15mm | Crítico para aplicações com limitações de espaço |

| Rácio de força de saída | 100% (linha de base) | 85-95% | Pequena redução de força aceitável na maioria das aplicações |

| Capacidade de carga lateral | Elevado | Moderado a baixo | Pode exigir sistemas de guia em algumas aplicações |

| Ciclo de vida | Mais de 10 milhões de ciclos | 5-8 milhões de ciclos | Compensação aceitável para muitas aplicações |

| Eficiência de fluxo | Elevado | Moderado | Pode exigir uma pressão de funcionamento mais elevada |

| Taxa de desgaste da vedação | Baixa | Moderado | Poderá ser necessária uma manutenção mais frequente |

Inovações de design para cilindros ultrafinos

Os cilindros ultrafinos mais eficazes integram estes elementos de conceção inovadores:

Estruturas de carroçaria optimizadas

As concepções estruturais avançadas mantêm a resistência com o mínimo de material:

Perfis de extrusão reforçados

As extrusões de alumínio ultra-finas com nervuras internas proporcionam uma relação resistência/peso máxima, minimizando a altura. Os pontos críticos de tensão são reforçados sem aumentar as dimensões gerais.Materiais compósitos para carroçarias

Os materiais compósitos de elevada resistência, como os polímeros reforçados com fibra de vidro, oferecem uma excelente rigidez com peso e perfil reduzidos. Estes materiais podem ser moldados em formas complexas que seriam difíceis de maquinar em metal.Distribuição assimétrica de tensões

Ao contrário dos designs convencionais de cilindros simétricos, os cilindros ultrafinos avançados utilizam estruturas de corpo assimétricas que colocam mais material precisamente onde a análise de tensão mostra que é necessário.

Designs inovadores de pistões

Os designs de pistão convencionais desperdiçam espaço valioso:

Geometria do pistão oval

Em vez dos tradicionais pistões circulares, os designs de pistões ovais ou rectangulares maximizam a área geradora de força, minimizando a altura. Os designs especiais dos vedantes adaptam-se a estas formas não tradicionais.Superfícies de rolamento integradas

Ao incorporar superfícies de rolamento diretamente no design do pistão, podem ser eliminados sistemas de guia separados, poupando espaço precioso sem comprometer o desempenho.Configurações de várias câmaras

Alguns modelos avançados utilizam várias câmaras mais pequenas em vez de uma única câmara grande, o que permite perfis gerais mais finos, mantendo a produção de força.

Engenharia do trajeto do fluxo

As restrições de fluxo interno limitam frequentemente o desempenho do cilindro compacto:

Localizações de portas optimizadas

Posicionamento estratégico das portas de ar para minimizar o comprimento do percurso do fluxo e maximizar a área efectiva apesar das restrições de espaço.Conceção do canal de fluxo interno

Os canais de fluxo optimizados por computador reduzem as quedas de pressão que normalmente afectam os designs compactos. CFD (Dinâmica de Fluidos Computacional)3 A análise identifica e elimina os pontos de restrição.Integração de válvulas especializadas

A integração direta das funções da válvula no corpo do cilindro elimina a canalização externa e reduz as restrições de fluxo.

Metodologia de ensaio de compacidade

Para avaliar corretamente o desempenho do cilindro ultrafino, recomendo esta abordagem de teste abrangente:

Teste de eficiência dimensional

Medir a verdadeira eficiência do espaço:

Rácio força/altura (FHR)

Calcular a força de saída dividida pela altura do perfil. Valores mais elevados indicam uma melhor eficiência espacial. FHR = Força de saída (N) ÷ Altura do perfil (mm)Fator de utilização do volume (VUF)

Determinar a eficiência com que o cilindro converte o seu volume total em trabalho. VUF = Força produzida (N) × Comprimento do curso (mm) ÷ Volume total (mm³)Análise da envolvente da instalação

Avaliar o espaço total necessário, incluindo o equipamento de montagem e as ligações, e não apenas o corpo do cilindro em si.

Teste de desempenho com restrições

Avaliar o desempenho da conceção compacta em condições reais:

Teste de instalação com restrições

Montar o cilindro no ambiente real com restrições de espaço para verificar o ajuste e o funcionamento.Avaliação da dissipação de calor

Medir a temperatura de funcionamento durante o ciclo contínuo. Os designs compactos têm frequentemente menos área de superfície para dissipação de calor.Avaliação da capacidade de carga lateral

Aplicar cargas laterais graduadas para determinar os limites práticos antes de ocorrer o encravamento.Linearidade da pressão-força

Teste a saída de força em toda a gama de pressão para identificar qualquer comportamento não linear que possa afetar o desempenho da aplicação.

Estudo de caso: Aplicação de equipamento de semicondutores

Um fabricante de equipamento de semicondutores em Taiwan precisava de um atuador pneumático extremamente fino para um sistema de manuseamento de bolachas. As suas restrições de espaço eram severas - não mais do que 12 mm de altura - ao mesmo tempo que exigiam 120 N de força com um curso de 50 mm.

Os cilindros standard que satisfaziam os requisitos de força tinham alturas mínimas de 25-30 mm, o que os tornava completamente inadequados. Depois de avaliarmos várias opções de cilindros especiais, desenvolvemos uma solução ultrafina personalizada com:

- Perfil com altura total de 11,5 mm

- Design de pistão oval com 20 mm de largura efectiva

- Corpo em alumínio reforçado com nervuras internas

- Vedantes especializados de baixo atrito com geometria modificada

- Canais de fluxo integrados optimizados através de análise CFD

Resultados de desempenho:

- 135N de força a 6 bar (excedendo os requisitos)

- Curso completo de 50 mm num espaço limitado

- Tempo de ciclo de 0,4 segundos (cumprindo os requisitos de velocidade)

- Esperança de vida validada de mais de 7 milhões de ciclos

- Aumento da temperatura de funcionamento de apenas 15°C acima da temperatura ambiente durante o funcionamento contínuo

O cliente conseguiu manter o design compacto do seu equipamento sem comprometer o desempenho, evitando uma remodelação completa e dispendiosa do seu sistema de manuseamento de bolachas.

Considerações de conceção para aplicações de cilindros ultrafinos

Ao implementar cilindros ultrafinos na sua aplicação, considere estes factores críticos:

Montagem e alinhamento

Os cilindros compactos são mais sensíveis aos problemas de montagem:

- Assegurar superfícies de montagem perfeitamente paralelas

- Considerar caraterísticas de montagem integradas para poupar espaço adicional

- Utilizar métodos de alinhamento de precisão durante a instalação

- Avaliar os efeitos da expansão térmica no alinhamento

Gestão da pressão e da força

Otimizar o sistema pneumático para cilindros compactos:

- Considerar o funcionamento a pressões mais elevadas para manter a produção de força

- Implementar uma regulação da pressão específica para o cilindro compacto

- Verificar os requisitos de força ao longo do curso

- Ter em conta as variações de fricção da junta que afectam a força líquida

Orientação e apoio

Muitos modelos ultra-finos têm uma capacidade de carga lateral reduzida:

- Avaliar a necessidade de sistemas de guia externos

- Considerar opções de guias integrados quando o espaço o permitir

- Minimizar as cargas de momento através do posicionamento correto da carga

- Implementar batentes de precisão para evitar tensões de sobrecurso

Acessibilidade da manutenção

Planear a manutenção apesar dos espaços reduzidos:

- Concebido para a substituição do vedante sem desmontagem completa

- Criar vias de acesso para a inspeção

- Considerar indicadores de desgaste incorporados

- Documentar os procedimentos especiais de manutenção para os técnicos

Qual a precisão dos cilindros sem haste de acoplamento magnético em aplicações de alta precisão?

A precisão dos cilindros sem haste é crítica para muitas aplicações de precisão, mas muitos engenheiros debatem-se com um desempenho inconsistente e falhas prematuras quando os produtos standard são levados para além dos seus limites de conceção.

Os cilindros sem haste de acoplamento magnético podem alcançar precisão de posicionamento4 de ±0,05mm e repetibilidade de ±0,02mm quando corretamente especificados e implementados. Os modelos de maior precisão incorporam superfícies de rolamento internas retificadas com precisão, acoplamentos magnéticos com compensação de temperatura e sistemas de vedação avançados que mantêm o desempenho ao longo de milhões de ciclos.

Medida de desempenho da precisão para cilindros de acoplamento magnético

Depois de testar centenas de configurações de cilindros sem haste, compilei estas métricas críticas de desempenho:

| Métrica de desempenho | Grau padrão | Grau de precisão | Grau de ultraprecisão | Impacto na aplicação |

|---|---|---|---|---|

| Precisão de posicionamento | ±0,25mm | ±0,10mm | ±0,05mm | Crítico para aplicações de alinhamento |

| Repetibilidade | ±0,10mm | ±0,05mm | ±0,02mm | Determina a consistência do processo |

| Retilinearidade do percurso | 0,2 mm/m | 0,1mm/m | 0,05mm/m | Afecta os requisitos de movimento paralelo |

| Força de acoplamento magnético | 80-120N | 120-200N | 200-350N | Determina a aceleração máxima |

| Flutuação de velocidade | ±10% | ±5% | ±2% | Crítico para aplicações de movimento suave |

| Estabilidade da temperatura | ±0,15mm/10°C | ±0,08mm/10°C | ±0,03mm/10°C | Importante para ambientes variados |

Factores de conceção que afectam a precisão do cilindro sem haste

A precisão dos cilindros sem haste de acoplamento magnético depende destes elementos-chave de conceção:

Conceção do sistema de rolamentos

O sistema de orientação interna é fundamental para a precisão:

Seleção do tipo de rolamento

A escolha entre rolamentos de esferas, rolamentos de rolos ou rolamentos lisos tem um impacto significativo na precisão. Os sistemas de rolamentos de esferas retificados com precisão geralmente oferecem a melhor combinação de precisão e capacidade de carga.Otimização da pré-carga do rolamento

Uma pré-carga correta elimina a folga sem fricção excessiva. Os modelos avançados utilizam mecanismos de pré-carga ajustáveis que podem ser afinados de acordo com a aplicação.Precisão da calha de rolamento

A retidão, o nivelamento e o paralelismo das calhas de rolamento afectam diretamente a qualidade do movimento. Os cilindros de ultra-precisão utilizam carris rectificados com tolerâncias de 0,01 mm ou superiores.

Conceção do acoplamento magnético

A interface magnética determina muitas caraterísticas de desempenho:

Otimização de circuitos magnéticos

Os designs magnéticos avançados utilizam a análise de elementos finitos para otimizar o circuito magnético, proporcionando a máxima força de acoplamento com o mínimo peso do pistão.Seleção de material magnético

A escolha dos materiais magnéticos afecta a estabilidade da temperatura e o desempenho a longo prazo. Os ímanes de neodímio com formulações específicas de compensação de temperatura proporcionam a melhor estabilidade.Controlo do intervalo de acoplamento

A precisão do espaço entre os ímanes internos e externos é crítica. Os cilindros de alta precisão mantêm tolerâncias de espaço de ±0,02mm ou melhores.

Eficácia do sistema de vedação

A vedação afecta tanto o desempenho como a longevidade:

Otimização do design da vedação

Os sistemas de vedação avançados equilibram a eficácia da vedação com o mínimo de fricção. Os vedantes labiais especializados ou os vedantes compostos proporcionam frequentemente o melhor desempenho.Resistência à contaminação

Os cilindros de precisão requerem uma excelente proteção contra a contaminação. Os sistemas de vedação de várias fases com vedantes primários e secundários oferecem a melhor proteção.Consistência de fricção

As variações no atrito do vedante causam flutuações de velocidade. Os cilindros mais precisos utilizam vedantes especificamente concebidos para caraterísticas de fricção consistentes.

Metodologia de verificação da exatidão

Para validar corretamente a precisão do cilindro sem haste para aplicações de precisão, recomendo este protocolo de teste abrangente:

Ensaio de precisão estática

Medir as capacidades fundamentais de posicionamento:

Teste de posicionamento multiponto

Medir a precisão do posicionamento em vários pontos ao longo do curso (mínimo de 10 pontos) utilizando um sistema de medição de precisão (interferómetro laser ou indicador digital).Ensaios de repetibilidade

Realizar aproximações repetidas à mesma posição em ambas as direcções (mínimo de 25 ciclos) e medir a variação.Avaliação do impacto da carga

Avaliar a exatidão do posicionamento em diferentes condições de carga (sem carga, 25%, 50%, 75% e 100% de carga nominal).

Teste de desempenho dinâmico

Avaliar a qualidade do movimento durante o funcionamento:

Medição da consistência da velocidade

Utilizar a deteção de posição a alta velocidade para calcular a velocidade ao longo do curso e medir as variações.Ensaio da capacidade de aceleração

Determinar a aceleração máxima antes de ocorrer o desacoplamento magnético.Análise de vibrações

Medir as caraterísticas de vibração durante o movimento para identificar ressonâncias ou irregularidades de movimento.Avaliação do tempo de liquidação

Medir o tempo necessário para se fixar na tolerância da posição final após o movimento.

Teste de influência ambiental

Avaliar o desempenho em condições variáveis:

Teste de sensibilidade à temperatura

Medir a precisão do posicionamento em toda a gama de temperaturas de funcionamento.Impacto do ciclo de funcionamento

Avaliar as alterações de precisão durante o funcionamento contínuo à medida que a temperatura aumenta.Validação da resistência à contaminação

Testar a exatidão antes e depois da exposição a contaminantes específicos da aplicação.

Estudo de caso: Aplicação de fabrico de dispositivos médicos

Um fabricante de dispositivos médicos na Suíça precisava de um cilindro sem haste extremamente preciso para um sistema de montagem automatizado de dispositivos implantáveis. Os seus requisitos incluíam:

- Precisão de posicionamento de ±0,05mm ou superior

- Repetibilidade de ±0,02mm

- Comprimento do curso de 400 mm

- Compatibilidade com salas limpas (ISO Classe 6)

- Capacidade de funcionamento contínuo (24/7)

Depois de avaliar várias opções, recomendámos um cilindro sem haste de acoplamento magnético de ultra-precisão com estas caraterísticas:

- Calhas de rolamento em aço inoxidável rectificadas com precisão

- Sistema de rolamento híbrido de cerâmica com pré-carga optimizada

- Circuito magnético de terras raras com compensação de temperatura

- Sistema de vedação de várias fases com vedantes primários em PTFE

- Lubrificantes especializados de baixa emissão de partículas

Os testes de verificação mostraram que:

- Precisão de posicionamento de ±0,038mm em todo o curso

- Repetibilidade de ±0,012mm em todas as condições de carga

- Retilinearidade do curso com 0,04 mm em todo o comprimento

- Consistência de velocidade de ±1,8% em todas as velocidades

- Sem degradação mensurável da precisão após 5 milhões de ciclos

O cliente conseguiu atingir as suas exigentes tolerâncias de montagem de forma consistente, reduzindo as taxas de rejeição de 3,2% para 0,4% e melhorando a eficiência global da produção em 14%.

Melhores práticas de implementação para aplicações de alta precisão

Para obter a máxima precisão com cilindros sem haste de acoplamento magnético:

Montagem e instalação

A montagem correta é fundamental para manter a precisão:

- Utilizar superfícies de montagem maquinadas com precisão (planicidade de 0,02 mm)

- Implementar uma montagem de três pontos para evitar a distorção

- Aplicar um binário consistente aos fixadores de montagem

- Considerar os efeitos da expansão térmica na conceção da montagem

Controlos ambientais

Controlar estes factores ambientais:

- Manter uma temperatura de funcionamento constante (±2°C, se possível)

- Proteger da luz solar direta ou de fontes de calor radiante

- Controlo da humidade para evitar a condensação

- Proteção contra interferências electromagnéticas para aplicações sensíveis

Integração do controlo de movimento

Otimizar o sistema de controlo para obter precisão:

- Utilizar válvulas proporcionais para controlo da velocidade

- Implementar posicionamento em circuito fechado com feedback externo sempre que possível

- Considerar controlo servo-pneumático5 para a máxima precisão

- Otimizar os perfis de aceleração/desaceleração para evitar a ultrapassagem

Manutenção de precisão

Desenvolver um protocolo de manutenção orientado para a precisão:

- Medições regulares de verificação da precisão

- Substituição programada do vedante antes da degradação do desempenho

- Procedimentos de limpeza de precisão

- Lubrificação adequada com lubrificantes específicos para a aplicação

Aplicações avançadas para cilindros de precisão sem haste

A precisão excecional dos modernos cilindros sem haste de acoplamento magnético permite estas aplicações exigentes:

Inspeção ótica automatizada

Os cilindros sem haste de alta precisão são ideais para o posicionamento de câmaras em sistemas de inspeção:

- O movimento suave evita a desfocagem da imagem

- O posicionamento preciso garante uma captação de imagem consistente

- A repetibilidade garante imagens comparáveis para análise

- O acoplamento magnético sem contacto elimina as vibrações

Automatização de laboratórios

As aplicações no domínio das ciências da vida beneficiam destas caraterísticas:

- Funcionamento limpo para ambientes sensíveis

- Posicionamento preciso da amostra

- Execução de processos repetíveis

- Design compacto para laboratórios com restrições de espaço

Fabrico de semicondutores

Os modelos de ultra-precisão destacam-se em aplicações de semicondutores:

- Repetibilidade submicrónica para processos críticos

- Funcionamento limpo compatível com os requisitos de salas limpas

- Desempenho estável em ambientes com temperatura controlada

- Longa vida útil com manutenção mínima

Conclusão

A seleção do cilindro especial adequado para aplicações extremas requer uma análise cuidadosa dos seus requisitos específicos. Para ambientes corrosivos, é fundamental escolher o material apropriado com base na sua exposição química. Em aplicações com restrições de espaço, os cilindros ultra-finos com designs optimizados podem fornecer a força necessária num espaço mínimo. Para requisitos de precisão, os cilindros sem haste de acoplamento magnético de alta precisão proporcionam o desempenho de posicionamento necessário para aplicações exigentes.

Ao fazer corresponder adequadamente as especificações dos cilindros especiais aos requisitos da sua aplicação, pode obter melhorias drásticas na vida útil, no desempenho e na fiabilidade em comparação com os cilindros padrão que não foram concebidos para estas condições difíceis.

Perguntas frequentes sobre cilindros especiais

Quanto tempo duram os cilindros especiais resistentes à corrosão em comparação com os modelos normais?

Em ambientes químicos agressivos, os cilindros resistentes à corrosão corretamente especificados duram normalmente 5 a 10 vezes mais do que os cilindros de aço inoxidável normais. Por exemplo, em aplicações de ácidos concentrados, um cilindro de Hastelloy C-276 proporciona frequentemente 1-2 anos de serviço, enquanto um cilindro de aço inoxidável 316L pode falhar em 4-6 semanas. A melhoria exacta depende dos produtos químicos específicos, das concentrações, da temperatura e do ciclo de trabalho.

Qual é o compromisso de força ao selecionar cilindros pneumáticos ultra-finos?

Os cilindros pneumáticos ultra-finos fornecem normalmente 85-95% da força dos cilindros convencionais com diâmetro de furo equivalente. Esta ligeira redução ocorre devido ao aumento da fricção do vedante em relação à área do pistão e à redução da área de pressão efectiva dos reforços estruturais. Para a maioria das aplicações, esta pequena redução de força pode ser compensada aumentando a pressão de funcionamento em 0,5-1 bar ou selecionando um tamanho de furo ligeiramente maior.

Como é que a temperatura afecta a precisão dos cilindros sem haste de acoplamento magnético?

A temperatura tem um impacto significativo na precisão dos cilindros sem haste de acoplamento magnético através de três mecanismos: expansão térmica do corpo do cilindro (tipicamente 0,01-0,02mm/°C ao longo do comprimento), alterações na força do acoplamento magnético (aproximadamente 0,1%/°C para ímanes padrão) e variações na fricção do vedante. Os cilindros de alta precisão utilizam materiais magnéticos com compensação de temperatura e uma construção termicamente estável para reduzir estes efeitos a menos de 0,03mm numa variação de temperatura de 10°C.

Os cilindros especiais com materiais exóticos podem ser reparados ou têm de ser substituídos quando danificados?

A maioria dos cilindros especiais com materiais exóticos pode ser reparada em vez de substituída, o que permite uma poupança significativa de custos. As reparações típicas incluem a substituição dos vedantes, a manutenção dos rolamentos e um pequeno recondicionamento da superfície. Contudo, os danos estruturais maiores requerem frequentemente a substituição devido aos processos de fabrico e materiais especializados. Estabelecer uma relação com um fabricante de cilindros que ofereça serviços de reparação para cilindros especiais pode reduzir os custos de vida útil em 60-70% em comparação com a substituição total.

Qual é o prémio de custo dos cilindros especiais em relação aos modelos normais?

O prémio de custo para cilindros especiais varia significativamente com base nos requisitos específicos. Os modelos resistentes à corrosão custam tipicamente 2 a 7 vezes mais do que os cilindros normais, dependendo do material (com ligas exóticas como Hastelloy e titânio no extremo superior). Os modelos ultra-finos têm geralmente um prémio de 1,5 a 3 vezes, enquanto os cilindros sem haste de alta precisão podem custar 2 a 4 vezes mais do que as versões de precisão padrão. Apesar deste custo inicial mais elevado, o custo total de propriedade é frequentemente mais baixo devido ao aumento da vida útil e à redução do tempo de inatividade.

Como é que se evita a corrosão galvânica quando se utilizam metais diferentes em aplicações especiais de cilindros?

A prevenção da corrosão galvânica em cilindros especiais requer várias estratégias: isolamento elétrico entre metais diferentes utilizando buchas ou juntas não condutoras, seleção de metais compatíveis com uma diferença de potencial mínima na série galvânica, aplicação de revestimentos protectores para criar barreiras entre metais, utilização de ânodos sacrificiais em ambientes extremamente corrosivos e garantia de uma drenagem adequada para evitar a acumulação de electrólitos. Para aplicações críticas, a inspeção regular de potenciais locais de corrosão galvânica deve ser incluída nos protocolos de manutenção.

-

Fornece dados técnicos pormenorizados sobre a Hastelloy C-276, uma superliga de níquel-molibdénio-crómio conhecida pela sua excecional resistência a uma vasta gama de ambientes corrosivos, em especial ácidos agressivos. ↩

-

Explica a identificação positiva de materiais (PMI), um conjunto de métodos de ensaio não destrutivos, como a fluorescência de raios X (XRF), utilizados para verificar a composição química e o grau de liga de materiais metálicos para garantir a conformidade com as especificações. ↩

-

Oferece uma visão geral da Dinâmica de Fluidos Computacional (CFD), uma poderosa ferramenta de simulação que utiliza a análise numérica para modelar e visualizar o fluxo de fluidos, a transferência de calor e os fenómenos associados, que é utilizada para otimizar as concepções internas. ↩

-

Descreve a diferença fundamental entre exatidão (a proximidade de uma medição a um valor verdadeiro) e repetibilidade (a proximidade da concordância entre medições sucessivas), que são conceitos-chave na engenharia de precisão. ↩

-

Apresenta os princípios da servo-pneumática, uma tecnologia avançada de controlo de movimentos que combina a elevada força e velocidade da pneumática com a precisão de um servo-controlador de circuito fechado, permitindo um controlo preciso da posição e da força. ↩