Todos os diretores de fábrica com quem me cruzo enfrentam a mesma frustração: os sistemas pneumáticos tradicionais são máquinas "burras" que consomem muita energia num mundo de produção cada vez mais inteligente. Está a tentar implementar Indústria 4.01 mas os seus sistemas pneumáticos continuam a ser caixas negras - consumindo energia, falhando de forma imprevisível e fornecendo zero dados acionáveis. Esta lacuna de informação está a custar-lhe milhares em energia desperdiçada e tempo de inatividade não planeado.

Os sistemas inteligentes de controlo pneumático combinam componentes compatíveis com a IoT utilizando protocolos de comunicação adequados, computação periférica2 módulos para processamento em tempo real, e gémeo digital3 para reduzir o consumo de energia em 25-35% e, ao mesmo tempo, fornecer capacidades de manutenção preditiva e informações sobre a otimização de processos.

No mês passado, visitei uma fábrica de produtos farmacêuticos na Irlanda que transformou o seu funcionamento ao implementar a nossa abordagem de controlo inteligente. O seu gestor de validação mostrou-me o painel de controlo do consumo de energia, revelando uma redução de 32% na utilização de ar comprimido, aumentando simultaneamente o rendimento da produção em 18%. Deixe-me mostrar-lhe como conseguiram estes resultados e como pode replicar o seu sucesso.

Índice

- Análise de protocolos de componentes pneumáticos IoT

- Comparação do desempenho do módulo de computação periférica

- Requisitos de precisão da modelação de gémeos digitais

- Conclusão

- Perguntas frequentes sobre o Controlo Pneumático Inteligente

Qual o protocolo de comunicação que melhor liga os seus componentes pneumáticos aos sistemas IoT?

Selecionar o protocolo de comunicação errado para a integração da IoT pneumática é um dos erros mais dispendiosos que vejo as empresas cometerem. Ou o protocolo não tem as caraterísticas necessárias para um controlo eficaz, ou é demasiado complexo para a aplicação, aumentando desnecessariamente os custos de implementação.

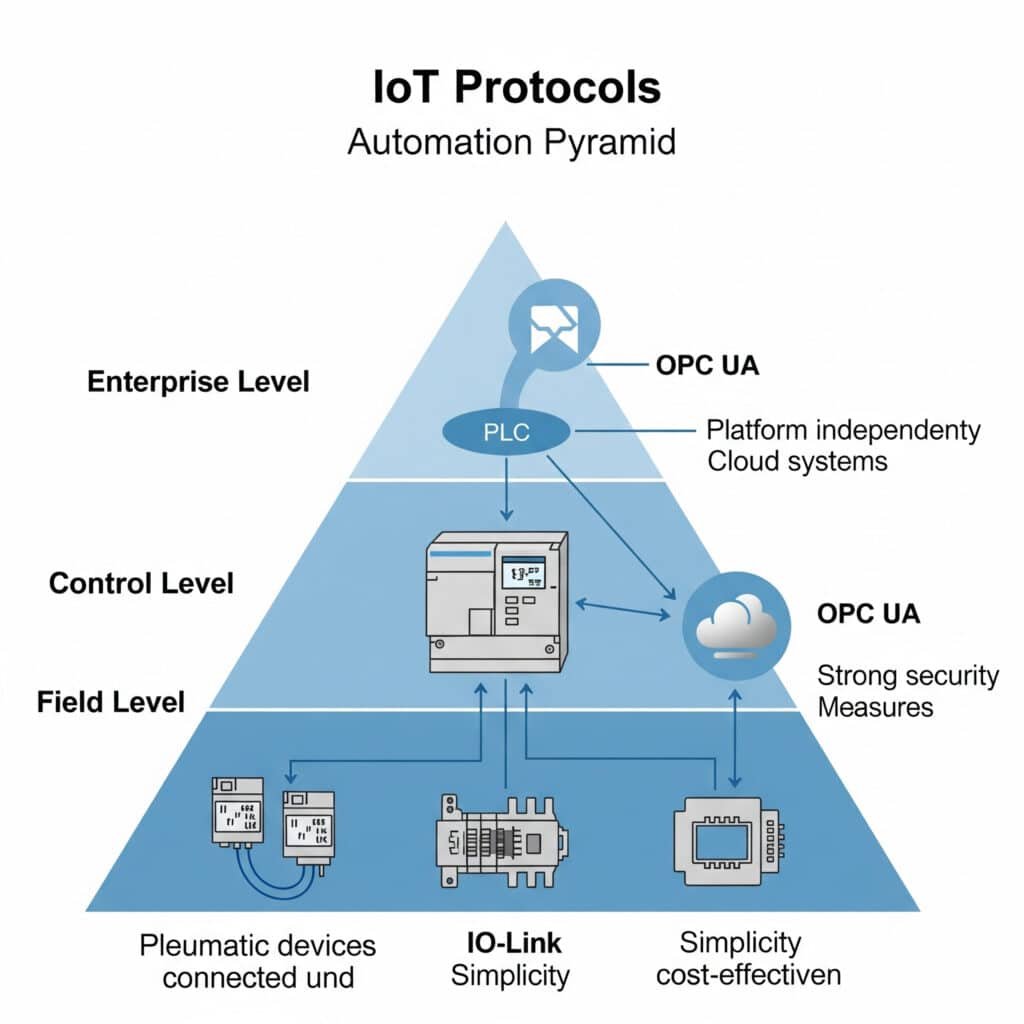

O protocolo de comunicação ideal para a integração da IoT pneumática depende dos seus requisitos específicos em termos de débito de dados, consumo de energia, alcance e infraestrutura existente. Para a maioria das aplicações pneumáticas industriais, IO-Link4 proporciona o melhor equilíbrio entre simplicidade, rentabilidade e funcionalidade, enquanto OPC UA5 oferece uma interoperabilidade superior para a integração de toda a empresa.

Comparação de protocolos para aplicações pneumáticas

Depois de implementar centenas de sistemas pneumáticos inteligentes em várias indústrias, compilei esta comparação dos protocolos mais relevantes:

| Protocolo | Taxa de dados | Gama | Consumo de energia | Complexidade | Melhor para |

|---|---|---|---|---|---|

| IO-Link | 230 kbps | 20m | Baixa | Baixa | Integração a nível de componentes |

| MQTT | Variável | Dependente da rede | Muito baixo | Médio | Aquisição de dados |

| OPC UA | Variável | Dependente da rede | Médio | Elevado | Integração de empresas |

| EtherNet/IP | 10/100 Mbps | 100m | Elevado | Elevado | Controlo de alta velocidade |

| PROFINET | 100 Mbps | 100m | Elevado | Elevado | Controlo determinístico |

Quadro de seleção de protocolos

Quando ajudo os clientes a selecionar o protocolo certo para a sua implementação de IoT pneumática, utilizo este quadro de decisão:

Etapa 1: Definir os requisitos de comunicação

Comece por determinar as suas necessidades específicas:

- Volume de dados: Qual a quantidade de dados que cada componente irá gerar?

- Frequência de atualização: Com que frequência necessita de novos pontos de dados?

- Requisitos de controlo: Necessita de controlo em tempo real ou apenas de monitorização?

- Infra-estruturas existentes: Que protocolos já estão a ser utilizados?

Passo 2: Avaliar as capacidades do protocolo

Faça corresponder os seus requisitos às capacidades do protocolo:

IO-Link

Perfeito para a integração direta de componentes quando necessário:

- Comunicação simples ponto-a-ponto

- Parametrização e diagnóstico fáceis

- Implementação rentável

- Compatibilidade com protocolos de nível superior

O IO-Link é particularmente adequado para terminais de válvulas pneumáticas, sensores de pressão e medidores de fluxo onde é necessária uma comunicação direta ao nível dos componentes.

MQTT

Ideal para a aquisição de dados quando é necessário:

- Mensagens ligeiras para dispositivos com limitações

- Arquitetura de publicação/subscrição

- Excelente para conetividade na nuvem

- Baixo consumo de largura de banda

O MQTT funciona bem como uma camada de transporte para dados de monitorização de sistemas pneumáticos que precisam de chegar a plataformas de nuvem ou painéis de controlo.

OPC UA

O melhor para a integração empresarial quando é necessário:

- Comunicação independente do fornecedor

- Modelação de informação complexa

- Segurança integrada

- Escalabilidade em toda a organização

O OPC UA é excelente em ambientes onde os sistemas pneumáticos precisam de comunicar com vários sistemas de diferentes fornecedores.

Etapa 3: Planeamento da implementação

Considere estes factores para uma implementação bem sucedida:

- Requisitos da porta de entrada: Determinar se a tradução de protocolos é necessária

- Considerações sobre segurança: Avaliar as necessidades de encriptação e autenticação

- Escalabilidade: Planear a expansão futura

- Manutenção: Considerar o apoio e as actualizações a longo prazo

Estudo de caso: Seleção de protocolos de fabrico automóvel

Trabalhei recentemente com um fabricante de componentes automóveis do Michigan que se debatia com a integração dos seus sistemas pneumáticos na sua plataforma de monitorização da fábrica. Inicialmente, tentaram utilizar EtherNet/IP para tudo, o que criou uma complexidade desnecessária para dispositivos simples.

Implementámos uma abordagem por níveis:

- IO-Link para ligação direta a válvulas e sensores pneumáticos inteligentes

- Um IO-Link master com capacidade MQTT para transporte de dados

- OPC UA a nível SCADA para integração empresarial

Esta abordagem híbrida reduziu os custos de implementação em 43%, fornecendo simultaneamente todas as funcionalidades de que necessitavam. A arquitetura simplificada também reduziu os requisitos de manutenção e melhorou a fiabilidade.

Sugestões de implementação do protocolo

Para uma implementação mais bem sucedida, siga estas diretrizes:

Otimização de dados

Não transmitir tudo só porque se pode. Para cada componente pneumático, identificar:

- Parâmetros críticos de funcionamento (pressão, caudal, temperatura)

- Indicadores de estado e diagnóstico

- Parâmetros de configuração

- Condições de exceção

A transmissão apenas dos dados necessários reduz a carga da rede e simplifica a análise.

Normalização

Desenvolver uma norma para a forma como os componentes pneumáticos comunicam:

- Convenções de nomenclatura consistentes

- Estruturas de dados uniformes

- Códigos de diagnóstico padrão

- Formatos comuns de carimbo de data/hora

Esta normalização simplifica drasticamente a integração e a análise.

Como selecionar o módulo de computação periférica adequado para o controlo pneumático?

A computação periférica revolucionou o controlo do sistema pneumático ao permitir o processamento em tempo real e a tomada de decisões ao nível da máquina. No entanto, a seleção do módulo de computação periférica adequado é fundamental para o sucesso.

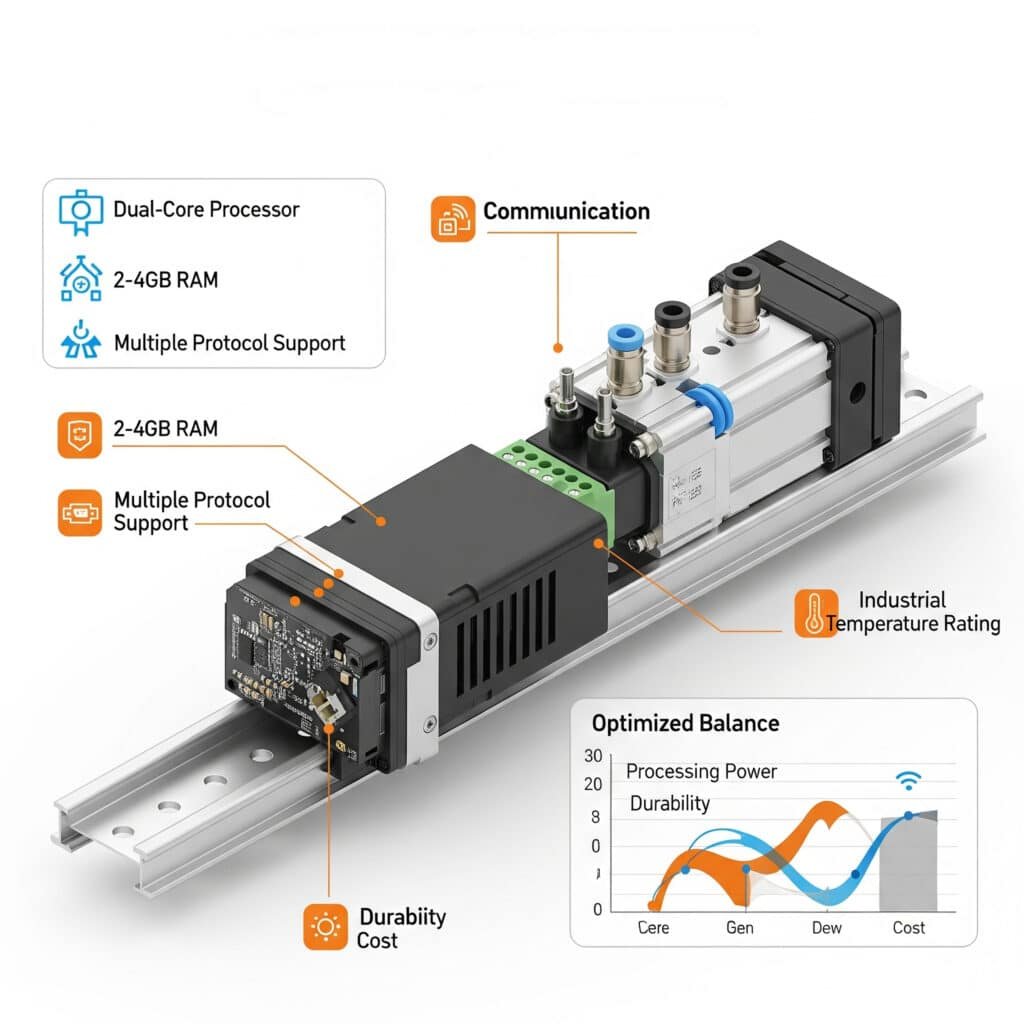

A solução ideal de computação periférica para sistemas pneumáticos equilibra a potência de processamento, as capacidades de comunicação, a durabilidade ambiental e o custo. Para a maioria das aplicações industriais, os módulos com processadores dual-core, 2-4 GB de RAM, suporte de múltiplos protocolos e classificações de temperatura industrial proporcionam a melhor relação desempenho/custo.

Comparação de módulos de computação periférica

Esta tabela de comparação destaca as principais diferenças entre as opções de computação periférica para aplicações de controlo pneumático:

| Caraterística | Gateway de Borda Básica | Controlador de borda de gama média | Computador Advanced Edge |

|---|---|---|---|

| Processador | Núcleo único, 800MHz | Núcleo duplo, 1,2 GHz | Quad-core, 1.6GHz+ |

| Memória | 512MB-1GB | 2-4 GB | 4-8 GB |

| Armazenamento | 4-8GB Flash | SSD DE 16-32 GB | SSD DE 64 GB+ |

| Opções de E/S | E/S digital limitada | E/S moderada + bus de campo | E/S extensa + vários protocolos |

| Suporte de protocolo | 1-2 protocolos | 3-5 protocolos | 6+ protocolos |

| Capacidade de análise | Filtragem básica de dados | Reconhecimento de padrões | Capacidade ML/AI |

| Custo típico | $300-600 | $800-1,500 | $1,800-3,500 |

| Melhor para | Monitorização simples | Controlo e otimização | Análises complexas |

Requisitos de desempenho por aplicação

Diferentes aplicações pneumáticas têm diferentes requisitos de computação periférica:

Aplicações básicas de monitorização

- Processador: Núcleo único suficiente

- Memória: 512MB adequada

- Caraterísticas principais: Baixo consumo de energia

- Exemplo de utilização: Monitorização remota do estado do sistema pneumático

Aplicações de controlo e eficiência

- Processador: Recomendado processador dual-core

- Memória: 2 GB no mínimo

- Caraterística principal: Tempo de resposta determinístico

- Exemplo de utilização: Otimização da pressão e do caudal em tempo real

Aplicações de manutenção preditiva

- Processador: Necessário dual/quad-core

- Memória: 4GB+ recomendado

- Caraterística principal: Armazenamento local de dados

- Exemplo de utilização: Análise de vibrações e previsão de falhas

Aplicações de otimização de processos

- Processador: Preferencialmente quad-core

- Memória: 8GB recomendado

- Caraterística principal: Capacidade de aprendizagem automática

- Exemplo de utilização: Controlo adaptativo com base nas variações do produto

Quadro dos critérios de seleção

Ao selecionar módulos de computação periférica para aplicações pneumáticas, avalie estes factores críticos:

Requisitos de processamento

Calcule as suas necessidades de processamento com base em:

- Número de componentes pneumáticos ligados

- Frequência de amostragem de dados

- Complexidade dos algoritmos de controlo

- Planos de expansão futuros

Para um sistema pneumático típico com 20-30 componentes inteligentes, um processador dual-core com 2-4 GB de RAM oferece espaço suficiente para a maioria das aplicações.

Considerações ambientais

Os ambientes industriais exigem hardware robusto:

- Classificação de temperatura: Procure uma gama de funcionamento de -20°C a 70°C

- Proteção contra ingresso: IP54 mínimo, IP65 preferencial

- Resistência à vibração: 5G mínimo para montagem em máquina

- Gama de entrada de energia: Ampla gama de entrada (por exemplo, 9-36VDC)

Capacidades de comunicação

Assegurar o apoio aos protocolos necessários:

- Comunicação descendente: IO-Link, Modbus, sistemas de bus de campo

- Comunicação ascendente: OPC UA, MQTT, REST API

- Comunicação horizontal: Opções peer-to-peer

Considerações sobre a implementação

Não negligencie estes factores práticos:

- Opções de montagem (calha DIN, montagem em painel)

- Consumo de energia

- Requisitos de arrefecimento

- Capacidades de expansão

Estudo de caso: Implementação de computação de ponta no processamento de alimentos

Uma fábrica de processamento de alimentos no Wisconsin precisava de otimizar o seu sistema pneumático que controlava as operações de embalagem. Os seus desafios incluíam:

- Tamanhos variáveis de produtos que requerem diferentes configurações pneumáticas

- Custos de energia elevados devido a regulações de pressão ineficientes

- Tempo de inatividade não planeado frequente devido a falhas de componentes

Implementámos um controlador de ponta de gama média com estas capacidades:

- Ligação direta a válvulas e sensores pneumáticos inteligentes através de IO-Link

- Otimização da pressão em tempo real com base no tamanho do produto

- Reconhecimento de padrões para deteção precoce de falhas

- Conectividade OPC UA com o sistema MES da fábrica

Resultados após 6 meses:

- Redução de 28% no consumo de ar comprimido

- 45% diminuição do tempo de inatividade não planeado

- 12% aumento da eficácia global do equipamento (OEE)

- ROI alcançado em 4,5 meses

Melhores práticas de implementação

Para uma implementação bem sucedida da computação periférica em sistemas pneumáticos:

Começar com projectos-piloto

Começar com uma única máquina ou linha de produção para:

- Validar a abordagem técnica

- Demonstrar valor

- Identificar os desafios da implementação

- Desenvolver competências internas

Tirar partido das infra-estruturas existentes

Sempre que possível, utilizar:

- Infraestrutura de rede existente

- Protocolos compatíveis

- Ambientes de programação familiares

Planear a escalabilidade

Conceber a sua arquitetura para:

- Adicionar dispositivos de forma incremental

- Capacidade de processamento em escala

- Expandir as capacidades de análise

- Integrar com sistemas adicionais

De que nível de precisão necessita o seu gémeo digital para uma modelação eficaz do sistema pneumático?

A tecnologia de gémeos digitais transformou a forma como concebemos, optimizamos e mantemos os sistemas pneumáticos. No entanto, muitas empresas desperdiçam recursos ao subespecificar (criando modelos ineficazes) ou sobreespecificar (criando modelos desnecessariamente complexos) os seus gémeos digitais.

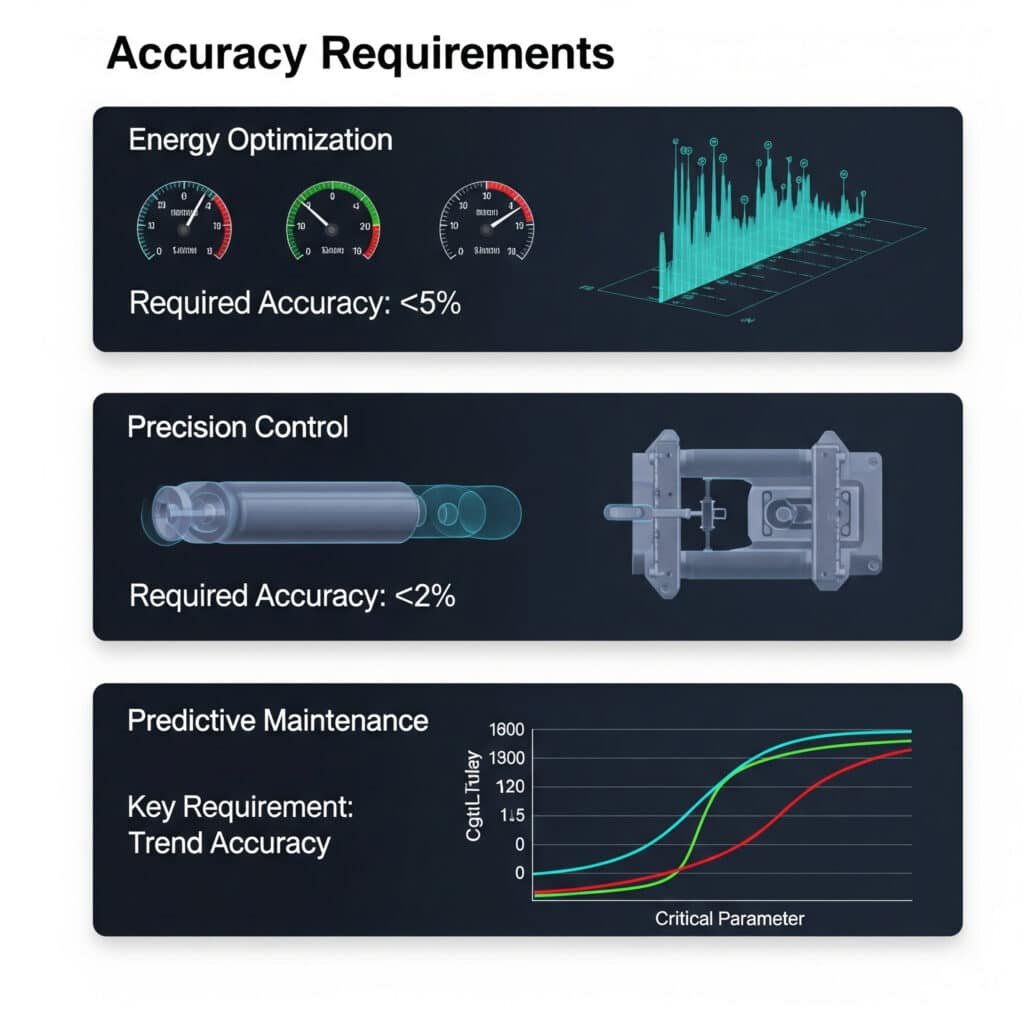

A precisão necessária para os gémeos digitais de sistemas pneumáticos varia consoante o objetivo da aplicação. Para otimização energética, é suficiente uma precisão de ±5% na modelação do caudal e da pressão. Para aplicações de controlo de precisão, é necessária uma precisão de ±2%. Para a manutenção preditiva, a resolução temporal e a exatidão das tendências são mais importantes do que os valores absolutos.

Requisitos de precisão dos gémeos digitais por aplicação

Diferentes aplicações requerem diferentes níveis de precisão de modelação:

| Aplicação | Exatidão necessária | Parâmetros críticos | Frequência de atualização |

|---|---|---|---|

| Otimização energética | ±5% | Caudais, níveis de pressão | Minutos a horas |

| Controlo de processos | ±2% | Tempos de resposta, precisão de posição | Milissegundos para segundos |

| Manutenção Preditiva | ±7-10% | Deteção de padrões, análise de tendências | Horas a dias |

| Conceção do sistema | ±3-5% | Capacidade de caudal, quedas de pressão | N/A (estático) |

| Formação de operadores | ±10-15% | Comportamento do sistema, caraterísticas de resposta | Em tempo real |

Considerações sobre a fidelidade da modelação

Ao desenvolver gémeos digitais para sistemas pneumáticos, estes factores determinam a fidelidade necessária do modelo:

Modelação de parâmetros físicos

A exatidão necessária para os diferentes parâmetros físicos varia:

| Parâmetro | Modelação básica | Modelação intermédia | Modelação avançada |

|---|---|---|---|

| Pressão | Valores estáticos | Resposta dinâmica | Comportamento transitório |

| Fluxo | Taxas médias | Fluxo dinâmico | Efeitos de turbulência |

| Temperatura | Apenas ambiente | Aquecimento de componentes | Gradientes térmicos |

| Mecânica | Cinemática simples | Forças dinâmicas | Atrito e conformidade |

| Elétrico | Sinais binários | Valores analógicos | Dinâmica de sinais |

Resolução temporal

Diferentes aplicações requerem diferentes resoluções temporais:

- Dinâmica de alta frequência (1-10ms): Necessário para o controlo servo-pneumático

- Dinâmica de média frequência (10-100ms): Suficiente para a maioria dos controlos de válvulas e actuadores

- Dinâmica de baixa frequência (100ms-1s): Adequado para otimização ao nível do sistema

- Modelação do estado estacionário (>1s): Adequado para planeamento de energia e capacidade

Compensações de complexidade de modelos

Há sempre um compromisso entre a exatidão do modelo e os requisitos computacionais:

| Complexidade do modelo | Exatidão | Requisito de computação | Tempo de desenvolvimento | Melhor para |

|---|---|---|---|---|

| Simplificado | ±10-15% | Muito baixo | Dias | Avaliações rápidas, formação |

| Padrão | ±5-10% | Moderado | Semanas | Otimização do sistema, controlo básico |

| Detalhado | ±2-5% | Elevado | Meses | Controlo de precisão, análise detalhada |

| Alta fidelidade | <±2% | Muito elevado | Meses a anos | Investigação, aplicações críticas |

Metodologia de desenvolvimento de gémeos digitais

Para os gémeos digitais de sistemas pneumáticos, recomendo esta abordagem faseada:

Fase 1: Definir o objetivo e os requisitos

Comece por definir claramente:

- Principais casos de utilização do gémeo digital

- Exatidão necessária para cada parâmetro

- Necessidades de frequência de atualização

- Requisitos de integração com outros sistemas

Fase 2: Modelação ao nível do componente

Desenvolver modelos exactos para componentes individuais:

- Válvulas (coeficientes de caudal, tempos de resposta)

- Actuadores (caraterísticas da força, resposta dinâmica)

- Tubagem (quedas de pressão, efeitos de capacitância)

- Sensores (precisão, tempo de resposta)

Fase 3: Integração do sistema

Combinar modelos de componentes num modelo de sistema:

- Interações entre componentes

- Dinâmica do sistema

- Algoritmos de controlo

- Factores ambientais

Fase 4: Validação e Calibração

Comparar as previsões do modelo com o desempenho real do sistema:

- Validação em estado estacionário

- Validação da resposta dinâmica

- Teste de casos extremos

- Análise de sensibilidade

Estudo de caso: Implementação do gémeo digital no fabrico

Uma empresa de fabrico de precisão na Alemanha precisava de otimizar o seu sistema pneumático que alimentava as operações de montagem. Inicialmente, planeavam criar um modelo altamente detalhado de todo o seu sistema, o que teria exigido meses de tempo de desenvolvimento.

Depois de os consultarmos, recomendámos uma abordagem faseada:

- Modelação de alta fidelidade (precisão de ±2%) para estações de montagem de precisão crítica

- Modelação standard (precisão ±5%) para equipamento de produção geral

- Modelação simplificada (precisão ±10%) para sistemas de apoio

Esta abordagem reduziu o tempo de desenvolvimento em 65%, ao mesmo tempo que proporcionou a precisão necessária para cada subsistema. O gémeo digital resultante permitiu:

- Redução do consumo de energia do 23%

- Melhoria do tempo de ciclo do 8%

- Implementação da manutenção preditiva que reduziu o tempo de inatividade em 34%

Métodos de validação da exatidão do modelo

Para garantir que o seu gémeo digital cumpre os requisitos de precisão:

Validação estática

Comparar as previsões do modelo com os valores medidos em condições de estado estacionário:

- Pressão em vários pontos do sistema

- Caudais sob diferentes cargas

- Força de saída a diferentes pressões

- Consumo de energia a várias taxas de produção

Validação dinâmica

Avaliar o desempenho do modelo em condições transientes:

- Caraterísticas da resposta ao degrau

- Resposta de frequência

- Resposta a perturbações

- Comportamento durante condições de falha

Validação a longo prazo

Avaliar a deriva do modelo ao longo do tempo:

- Comparação com dados históricos

- Sensibilidade ao envelhecimento dos componentes

- Adaptabilidade às modificações do sistema

Conselhos práticos de implementação

Para uma implementação bem sucedida do gémeo digital:

Comece pelos subsistemas críticos

Não tente modelar tudo de uma vez. Comece por:

- Zonas de maior consumo energético

- Pontos de falha mais frequentes

- Problemas de desempenho

- Aplicações de precisão crítica

Utilizar ferramentas de modelação adequadas

Selecione ferramentas com base nas suas necessidades:

- Software CFD para análise detalhada do fluxo

- Plataformas multifísicas para modelação ao nível do sistema

- Simulação de sistemas de controlo para resposta dinâmica

- Ferramentas estatísticas para modelos de manutenção preditiva

Planear a evolução do modelo

Os gémeos digitais devem crescer com o seu sistema:

- Comece com modelos básicos e aumente a fidelidade conforme necessário

- Atualizar modelos quando os sistemas físicos se alteram

- Incorporar novos dados de medição ao longo do tempo

- Adicionar funcionalidade de forma incremental

Conclusão

A implementação de um controlo inteligente para sistemas pneumáticos requer uma seleção cuidadosa dos protocolos de comunicação IoT, módulos de computação periférica adequados e modelação de gémeos digitais com a dimensão certa. Ao adotar uma abordagem estratégica a cada um destes elementos, pode obter poupanças de energia significativas, melhor desempenho e maior fiabilidade dos seus sistemas pneumáticos.

Perguntas frequentes sobre o Controlo Pneumático Inteligente

Qual é o período de tempo típico para o retorno do investimento na implementação de controlos pneumáticos inteligentes?

O período típico de retorno do investimento para sistemas de controlo pneumático inteligentes varia entre 6 e 18 meses. As poupanças de energia proporcionam normalmente o retorno mais rápido (muitas vezes visível no prazo de 3-6 meses), enquanto os benefícios da manutenção preditiva apresentam normalmente retornos financeiros no prazo de 12-18 meses, uma vez que são evitados eventos de inatividade não planeados.

Que quantidade de armazenamento de dados é necessária para a monitorização de sistemas pneumáticos?

Para um sistema pneumático típico com 50 pontos de monitorização que recolhem amostras em intervalos de 1 segundo, são necessários aproximadamente 200MB de armazenamento de dados por mês para valores brutos. Com o processamento de ponta que armazena apenas alterações significativas e valores agregados, este valor pode ser reduzido para 20-40 MB por mês, mantendo o valor analítico.

Os sistemas pneumáticos existentes podem ser adaptados com controlos inteligentes?

Sim, a maioria dos sistemas pneumáticos existentes pode ser adaptada com controlos inteligentes sem substituir os componentes principais. As opções de reequipamento incluem a adição de sensores inteligentes aos cilindros existentes, a instalação de medidores de caudal nas linhas principais, a atualização dos terminais de válvulas com capacidades de comunicação e a implementação de gateways de computação periférica para recolher e processar dados.

Que medidas de cibersegurança são necessárias para os sistemas pneumáticos compatíveis com a IoT?

Os sistemas pneumáticos com IoT requerem uma abordagem de defesa em profundidade à cibersegurança, incluindo a segmentação da rede (isolando as redes OT das redes TI), comunicações encriptadas (particularmente para protocolos sem fios), controlo de acesso para todos os dispositivos ligados, actualizações regulares do firmware e sistemas de monitorização para detetar comportamentos invulgares ou tentativas de acesso não autorizado.

Como é que o controlo inteligente afecta os requisitos de manutenção do sistema pneumático?

O controlo inteligente reduz normalmente os requisitos gerais de manutenção em 30-50% ao permitir uma manutenção baseada na condição em vez de uma manutenção baseada no tempo. No entanto, introduz novas considerações de manutenção, incluindo a calibração de sensores, actualizações de software e suporte de integração TI/OT que os sistemas pneumáticos tradicionais não requerem.

Que nível de formação do pessoal é necessário para implementar e manter controlos pneumáticos inteligentes?

Uma implementação bem sucedida requer a formação cruzada do pessoal, tanto em sistemas pneumáticos como em tecnologias digitais. Normalmente, os técnicos de manutenção necessitam de 20-40 horas de formação em novas ferramentas e procedimentos de diagnóstico, enquanto o pessoal de engenharia necessita de 40-80 horas de formação em configuração de sistemas, análise de dados e resolução de problemas dos sistemas integrados.

-

Apresenta uma panorâmica da Indústria 4.0, que representa a quarta revolução industrial caracterizada pela crescente automatização das práticas industriais e de fabrico tradicionais, utilizando tecnologias inteligentes modernas como a IdC, a computação em nuvem e a IA. ↩

-

Oferece uma explicação sobre a computação periférica, um paradigma de computação distribuída que aproxima a computação e o armazenamento de dados das fontes de dados (ou seja, na "extremidade" da rede), reduzindo a latência e a utilização da largura de banda nos processos industriais. ↩

-

Explica o conceito de gémeo digital, que é um modelo virtual de um objeto ou sistema físico que funciona como a sua contraparte digital, atualizado com dados em tempo real para simular, prever e otimizar o desempenho. ↩

-

Descreve o IO-Link, um protocolo de comunicação série ponto-a-ponto normalizado (IEC 61131-9) utilizado para ligar sensores e actuadores inteligentes a um sistema de controlo, permitindo diagnósticos e parametrizações avançados. ↩

-

Detalha os princípios da OPC UA (Open Platform Communications Unified Architecture), um protocolo de comunicação máquina-a-máquina para automação industrial desenvolvido para uma troca de dados segura, fiável e independente da plataforma. ↩