Os engenheiros partem muitas vezes do princípio de que os actuadores eléctricos fornecem automaticamente uma precisão superior, o que leva a soluções demasiado elaboradas e a custos desnecessários, quando os cilindros pneumáticos poderiam satisfazer os requisitos de posicionamento com um investimento e uma complexidade significativamente menores.

Os actuadores eléctricos proporcionam uma precisão superior com uma precisão de posicionamento de ±0,001-0,01mm e uma repetibilidade de ±0,002mm, enquanto os cilindros pneumáticos atingem normalmente uma precisão de ±0,1-1,0mm, tornando os sistemas eléctricos essenciais para o micro-posicionamento, mas as soluções pneumáticas adequadas para a maioria dos requisitos de posicionamento industrial.

Ontem, Carlos, de uma fábrica mexicana de montagem de produtos electrónicos, descobriu que os seus caros servo-actuadores estavam a fornecer 50 vezes mais precisão do que a sua aplicação exigia, enquanto o Bepto cilindros sem haste1 poderia ter satisfeito as suas necessidades de posicionamento de ±0,5 mm a um custo 70% inferior.

Índice

- Que níveis de precisão atingem realmente os actuadores eléctricos?

- Quão precisos podem ser os cilindros pneumáticos em aplicações reais?

- Que aplicações necessitam efetivamente de um posicionamento de precisão ultra elevada?

- Como é que o custo e a complexidade se ajustam aos requisitos de precisão?

Que níveis de precisão atingem realmente os actuadores eléctricos?

As capacidades de precisão dos actuadores eléctricos variam significativamente com base na conceção do sistema, nos dispositivos de feedback e na sofisticação do controlo, com um desempenho que vai desde o posicionamento básico até à precisão submicrónica.

Os actuadores eléctricos topo de gama atingem uma precisão de posicionamento de ±0,001-0,01mm com uma repetibilidade de ±0,002mm utilizando servomotores e codificadores de alta resolução, enquanto os actuadores eléctricos básicos fornecem uma precisão de ±0,1-0,5mm, comparável à dos sistemas pneumáticos de precisão, mas com custos e complexidade significativamente mais elevados.

Atuador elétrico de precisão Categorias

Desempenho do sistema servo

Os servo-actuadores de alta precisão proporcionam uma precisão excecional:

- Precisão de posicionamento±0,001-0,01mm dependendo da conceção do sistema

- Repetibilidade: ±0,002-0,005mm para um posicionamento consistente

- Resolução: Capacidade de movimento incremental de 0,0001-0,001 mm

- Estabilidade: ±0,001-0,003mm de precisão de retenção de posição

Precisão do motor de passo

Os sistemas baseados em motores de passo oferecem uma boa precisão a um custo mais baixo:

- Resolução de etapas: 0,01-0,1 mm por passo, dependendo do passo do parafuso de avanço

- Precisão de posicionamento: ±0,05-0,2mm com calibração correta

- Repetibilidade: ±0,02-0,1mm para um desempenho consistente

- Microstepping2: Resolução melhorada através de subdivisão eletrónica

Comparação de desempenho de precisão

Matriz de precisão do atuador elétrico

| Tipo de atuador | Precisão de posicionamento | Repetibilidade | Resolução | Custo típico |

|---|---|---|---|---|

| Servo de topo de gama | ±0,001-0,005mm | ±0,002mm | 0,0001mm | $3000-$8000 |

| Servo padrão | ±0,01-0,05mm | ±0,005mm | 0,001mm | $1500-$4000 |

| Passo de precisão | ±0,05-0,2mm | ±0,02mm | 0,01mm | $800-$2500 |

| Motor de passo básico | ±0,1-0,5mm | ±0,05mm | 0,05 mm | $400-$1200 |

Factores que afectam a precisão do atuador elétrico

Elementos de conceção mecânica

Impactos físicos da construção precisão alcançável:

- Qualidade do parafuso de avanço: Os parafusos rectificados de precisão reduzem as folgas e os erros

- Sistemas de rolamentos: Os rolamentos de alta precisão minimizam a folga e a deflexão

- Rigidez estrutural: A construção rígida evita a deflexão sob carga

- Estabilidade térmica: A compensação da temperatura mantém a exatidão

Sofisticação do sistema de controlo

Os sistemas de controlo eletrónico determinam a capacidade de precisão:

- Resolução do codificador: O feedback de maior resolução melhora a precisão do posicionamento

- Algoritmos de controlo: Avançado Controlo PID e feedforward3 melhorar o desempenho

- Sistemas de calibração: Compensação automática de erros e mapeamento

- Compensação ambiental: Algoritmos de correção da temperatura e da carga

Limitações de precisão no mundo real

Factores de impacto ambiental

As condições de funcionamento afectam a precisão real:

- Variações de temperatura: A expansão térmica afecta os componentes mecânicos

- Efeitos de vibração: A vibração externa degrada a precisão do posicionamento

- Variações de carga: As cargas variáveis afectam a conformidade e a precisão do sistema

- Progressão do desgaste: O desgaste dos componentes reduz gradualmente a precisão ao longo do tempo

Desafios da integração de sistemas

A precisão do sistema completo depende de vários factores:

- Precisão de montagem: A precisão da instalação afecta o desempenho global

- Sistemas de acoplamento: As ligações mecânicas introduzem conformidade e folga

- Acoplamento de carga: As cargas de aplicação criam erros de deflexão e de posicionamento

- Afinação do sistema de controlo: A otimização adequada dos parâmetros é essencial para a precisão

Medição e verificação de precisão

Procedimentos de ensaio e calibração

A verificação da precisão do atuador elétrico requer métodos sofisticados:

- Interferometria laser4: O método mais exato para a medição da posição

- Codificadores lineares: Feedback de alta resolução para verificação da posição

- Indicadores de marcação: Medição mecânica para controlo da precisão de base

- Análise estatística: Medições múltiplas para avaliação da repetibilidade

Normas de documentação de desempenho

As normas da indústria definem a medição de precisão:

- normas ISO: Especificações internacionais para a exatidão do posicionamento

- Especificações do fabricante: Procedimentos de ensaio e certificação na fábrica

- Teste de aplicações: Verificação no terreno em condições reais de funcionamento

- Intervalos de calibração: Verificação regular para manter a exatidão dos pedidos

Anna, uma designer de máquinas de precisão na Suíça, especificou inicialmente servo-actuadores de ±0,001mm para o seu equipamento de montagem. Depois de analisar os seus requisitos de tolerância reais, descobriu que a precisão de ±0,05mm era adequada, permitindo-lhe utilizar sistemas de passo de baixo custo que reduziram o seu orçamento de actuadores em 60%, ao mesmo tempo que cumpriam todos os requisitos de desempenho.

Quão precisos podem ser os cilindros pneumáticos em aplicações reais?

As capacidades de precisão dos cilindros pneumáticos são muitas vezes subestimadas, com designs modernos e sistemas de controlo que alcançam um posicionamento surpreendentemente preciso para muitas aplicações industriais.

Os cilindros pneumáticos avançados com controlos de precisão podem atingir uma precisão de posicionamento de ±0,1-0,5mm e uma repetibilidade de ±0,05-0,2mm, enquanto os cilindros standard fornecem uma precisão de ±0,5-2,0mm, tornando os sistemas pneumáticos adequados para a maioria dos requisitos de posicionamento industrial a um custo significativamente mais baixo do que as alternativas eléctricas.

Capacidades de precisão pneumática

Precisão do cilindro standard

Os cilindros pneumáticos básicos alcançam uma precisão de posicionamento prática:

- Precisão da posição final±0,5-2,0mm com batentes mecânicos

- Precisão de amortecimento: ±0,2-1,0mm com controlo de velocidade adequado

- Repetibilidade: ±0,1-0,5mm para um posicionamento final consistente

- Sensibilidade da cargavariação de ±0,5-1,5mm sob diferentes cargas

Sistemas de precisão melhorados

As concepções pneumáticas avançadas melhoram a capacidade de posicionamento:

- Sistemas servo-pneumáticosPrecisão de ±0,1-0,5mm com feedback de posição

- Reguladores de precisãoRepetibilidade de ±0,05-0,2mm com controlo de pressão

- Cilindros guiadosPrecisão de ±0,2-0,8 mm com guias lineares integradas

- Sistemas de posições múltiplas: Precisão de ±0,3-1,0mm em posições intermédias

Soluções de Cilindros de Precisão Bepto

Vantagens da precisão do cilindro sem haste

Os nossos cilindros de ar sem haste oferecem uma maior precisão:

| Tipo de cilindro | Precisão de posicionamento | Repetibilidade | Gama de cursos | Caraterísticas de precisão |

|---|---|---|---|---|

| Padrão sem haste | ±0,5-1,0mm | ±0,2-0,5mm | 100-6000mm | Acoplamento magnético |

| Sem haste de precisão | ±0,2-0,5mm | ±0,1-0,3mm | 100-4000mm | Guias lineares |

| Servo-pneumático | ±0,1-0,3mm | ±0,05-0,2mm | 100-2000mm | Feedback da posição |

| Multi-posição | ±0,3-0,8mm | ±0,2-0,5mm | 100-3000mm | Paragens intermédias |

Técnicas de aperfeiçoamento de precisão

Os cilindros Bepto integram caraterísticas que melhoram a precisão:

- Maquinação de precisão: Tolerâncias apertadas em componentes críticos

- Selos de qualidade: As juntas de baixa fricção reduzem os efeitos de deslizamento

- Sistemas de amortecimento: Amortecimento ajustável para uma desaceleração consistente

- Precisão de montagem: Interfaces de montagem exactas e caraterísticas de alinhamento

Factores que afectam a precisão pneumática

Impacto na qualidade do sistema de ar

A qualidade do ar comprimido afecta diretamente a precisão do posicionamento:

- Estabilidade da pressão: ±0,1 bar de variação de pressão afecta o posicionamento ±0,2-0,5mm

- Tratamento do ar: A filtragem e a lubrificação corretas melhoram a consistência

- Controlo da temperatura: A temperatura estável do ar reduz os efeitos térmicos

- Controlo do fluxo: O controlo preciso da velocidade aumenta a repetibilidade do posicionamento

Sofisticação do sistema de controlo

Métodos básicos de controlo

Os controlos pneumáticos simples proporcionam uma precisão adequada:

- Batentes mecânicos: Posições finais fixas com uma precisão de ±0,2-0,5 mm

- Válvulas de amortecimento: Controlo de velocidade para uma desaceleração consistente

- Regulação da pressão: Controlo da força que afecta a posição final

- Restrição do caudal: Controlo de velocidade para uma melhor repetibilidade

Sistemas de controlo avançados

Controlos pneumáticos sofisticados aumentam a precisão:

- Feedback da posição: Os sensores lineares permitem um controlo em circuito fechado

- Servo-válvulas: Controlo proporcional para um posicionamento preciso

- Controlos electrónicos: Sistemas baseados em PLC com algoritmos de posição

- Perfil de pressão: Pressão variável para compensação da carga

Requisitos de precisão específicos da aplicação

Aplicações de montagem de fabrico

Necessidades típicas de precisão na montagem industrial:

- Inserção de componentes: A precisão de ±1-3mm é normalmente suficiente

- Posicionamento da peçaRepetibilidade de ±0,5-2mm para a maioria das operações

- Manuseamento de materiaisPrecisão de ±2-5mm adequada para operações de transferência

- Posicionamento da fixaçãoPrecisão de ±0,5-1,5 mm para o suporte de trabalho

Embalagem e manuseamento de materiais

Requisitos de precisão para as operações de embalagem:

- Posicionamento do produto: Precisão de ±1-5mm para a maioria das necessidades de embalagem

- Aplicação de etiquetas: Precisão de ±0,5-2mm para a colocação de etiquetas

- Transferências de transportadoresPrecisão de ±2-10mm suficiente para o fluxo de material

- Operações de ordenaçãoPrecisão de ±1-3mm para desvio do produto

Estratégias de melhoramento de precisão

Otimização da conceção do sistema

Maximizar a precisão do cilindro pneumático através do design:

- Fixação rígida: Os sistemas de montagem rígidos reduzem os erros de deflexão

- Balanceamento de carga: A distribuição correta da carga melhora a precisão

- Precisão de alinhamento: A instalação exacta é fundamental para o desempenho

- Controlo ambiental: Isolamento da temperatura e das vibrações

Melhoria do sistema de controlo

Melhorar a precisão através de um melhor controlo:

- Regulação da pressão: A pressão de alimentação estável melhora a repetibilidade

- Controlo da velocidade: Velocidades de aproximação consistentes melhoram o posicionamento

- Compensação de carga: Ajustamento dos parâmetros para cargas variáveis

- Sistemas de feedback: Sensores de posição para controlo em circuito fechado

Medição e verificação de precisão

Métodos de ensaio no terreno

Abordagens práticas para medir a precisão pneumática:

- Indicadores de marcação: Medição mecânica para avaliação da precisão de base

- Escalas lineares: Medição ótica para maior precisão

- Amostragem estatística: Medições múltiplas para análise da repetibilidade

- Ensaios de carga: Verificação da precisão em condições reais de funcionamento

Otimização do desempenho

Melhorar a precisão dos cilindros pneumáticos através da afinação:

- Ajuste do amortecimento: Otimizar a desaceleração para uma paragem consistente

- Otimização da pressão: Encontrar a pressão de funcionamento ideal para a precisão

- Afinação da velocidade: Ajustar as velocidades de aproximação para obter a melhor repetibilidade

- Compensação ambiental: Contabilização das variações de temperatura e de carga

Miguel, que projecta equipamento de montagem automatizada em Espanha, conseguiu uma precisão de posicionamento de ±0,3mm com os cilindros sem haste Bepto, implementando uma regulação de pressão e um ajuste de amortecimento adequados. Esta precisão satisfez os seus requisitos de montagem a um custo 65% inferior ao dos servo-actuadores que considerou inicialmente, proporcionando simultaneamente tempos de ciclo mais rápidos e uma manutenção mais simples.

Que aplicações necessitam efetivamente de um posicionamento de precisão ultra elevada?

Compreender os requisitos de precisão genuínos ajuda os engenheiros a evitar especificações excessivas e a selecionar soluções de actuadores rentáveis que satisfaçam as necessidades reais de desempenho sem complexidade desnecessária.

A verdadeira precisão ultra-alta (±0,01mm ou superior) é necessária em apenas 5-10% das aplicações industriais, principalmente no fabrico de semicondutores, maquinagem de precisão e montagem ótica, enquanto a maior parte da automação industrial funciona com sucesso com uma precisão de ±0,1-1,0mm que os cilindros pneumáticos podem fornecer de forma económica.

Aplicações de precisão ultra-alta

Fabrico de semicondutores

A produção de aparas exige uma precisão de posicionamento excecional:

- Manuseamento de bolachas: ±0,005-0,02mm para colocação e alinhamento de matrizes

- Ligação de fios±0,002-0,01mm para ligações eléctricas

- Litografia: ±0,001-0,005mm para alinhamento do padrão

- Operações de montagem: ±0,01-0,05mm para colocação de componentes

Operações de maquinagem de precisão

O fabrico de alta precisão requer um posicionamento apertado:

- Maquinação CNC±0,005-0,02mm para produção de peças de precisão

- Operações de retificação±0,002-0,01mm para o acabamento da superfície

- Sistemas de medição: ±0,001-0,005mm para inspeção de qualidade

- Posicionamento da ferramenta: ±0,01-0,05mm para a colocação da ferramenta de corte

Aplicações adequadas para precisão pneumática

Fabrico de automóveis

Requisitos de precisão na produção de veículos:

| Tipo de operação | Precisão necessária | Capacidade pneumática | Vantagem em termos de custos |

|---|---|---|---|

| Soldadura de carroçarias | ±1-3mm | ±0,5-1,0mm | Excelente jogo |

| Montagem de componentes | ±0,5-2mm | ±0,2-0,8mm | Bom jogo |

| Manuseamento de materiais | ±2-5mm | ±0,5-2,0mm | Excelente jogo |

| Posicionamento da fixação | ±1-2mm | ±0,3-1,0mm | Bom jogo |

Aplicações da indústria de embalagens

Necessidades de precisão de embalagens comerciais:

- Posicionamento do produto±1-5mm adequado para a maioria dos tipos de embalagens

- Aplicação de etiquetas±0,5-2mm suficiente para rotulagem comercial

- Formação de caixas de cartão±2-10mm aceitável para operações de embalagem

- Paletização±5-20mm adequado para empilhamento automático

Processamento de alimentos e bebidas

Aplicações sanitárias com necessidades de precisão moderadas:

- Manuseamento do produto±2-10mm adequado para processamento de alimentos

- Operações de enchimento±1-5mm adequado para a maioria dos sistemas de enchimento

- Embalagem±2-8mm suficiente para embalagens de alimentos

- Sistemas de transporte±5-15mm aceitável para o transporte de material

Aplicações gerais de fabrico

Operações de montagem

Requisitos típicos de precisão de montagem:

- Inserção de componentes: ±1-3mm para a maioria das montagens mecânicas

- Instalação de fixadores±0,5-2mm para fixação automática

- Orientação da peça±2-5mm para alimentação e posicionamento

- Controlo de qualidade±0,5-2mm para controlo de "go/no-go

Sistemas de manuseamento de materiais

Necessidades de precisão no movimento de materiais:

- Escolher e colocar±1-5mm para a maioria das operações de manuseamento

- Sistemas de triagem±2-8mm para desvio do produto

- Mecanismos de transferência±3-10mm para interfaces de transporte

- Sistemas de armazenamento±5-20mm para armazenamento automático

Quadro de análise dos requisitos de precisão

Critérios de avaliação da candidatura

Determinação das necessidades reais de precisão:

- Tolerâncias do produto: Qual é a precisão necessária para o produto final?

- Capacidade de processamento5: Que precisão podem ter os processos a jusante?

- Normas de qualidade: Que precisão de posicionamento garante uma qualidade aceitável?

- Sensibilidade dos custos: Como é que os requisitos de precisão afectam o custo total do projeto?

Consequências do excesso de especificação

Problemas causados por exigências de precisão excessivas:

- Custos desnecessários: Custos do atuador e do sistema 3-5x mais elevados

- Maior complexidade: Necessidades de controlo e manutenção mais sofisticadas

- Prazos alargados: Períodos mais longos de conceção, aquisição e colocação em funcionamento

- Desafios operacionais: Requisitos de competências e custos de manutenção mais elevados

Análise custo-benefício da precisão

Relação precisão vs. custo

Compreender o impacto económico dos requisitos de precisão:

| Nível de precisão | Multiplicador de custo do atuador | Complexidade do sistema | Fator de manutenção |

|---|---|---|---|

| ±1-2mm | 1,0x (base de referência) | Simples | 1.0x |

| ±0,5-1mm | 1.5-2x | Moderado | 1.2-1.5x |

| ±0,1-0,5mm | 2-4x | Complexo | 1.5-2.5x |

| ±0,01-0,1mm | 4-8x | Muito complexo | 2.5-4x |

| ±0,001-0,01mm | 8-15x | Extremamente complexo | 4-8x |

Soluções alternativas de precisão

Melhoria da precisão mecânica

Conseguir uma melhor precisão sem actuadores dispendiosos:

- Dispositivos de precisão: As referências mecânicas melhoram a precisão do posicionamento

- Sistemas de guia: As guias lineares reduzem os erros de posicionamento

- Sistemas de conformidade: Acoplamentos flexíveis que permitem evitar erros de posicionamento

- Métodos de calibração: Compensação de erros sistemáticos por software

Otimização da conceção do processo

Conceção de processos para se adaptarem à precisão disponível:

- Empilhamento de tolerâncias: Conceção de montagens para ter em conta os erros de posicionamento

- Caraterísticas de auto-alinhamento: Conceção de produtos que corrigem os erros de posicionamento

- Flexibilidade do processo: Operações que funcionam com tolerâncias de posicionamento mais alargadas

- Sistemas de qualidade: Inspeção e correção em vez de posicionamento perfeito

Diretrizes de precisão específicas do sector

Fabrico de eletrónica

Os requisitos de precisão variam consoante a aplicação:

- Montagem de PCB: ±0,1-0,5mm para a maioria das colocações de componentes

- Montagem do conetor±0,05-0,2mm para ligações eléctricas

- Conjunto da caixa±0,5-2mm para invólucros mecânicos

- Operações de ensaio±0,2-1mm para testes automatizados

Fabrico de produtos farmacêuticos

Necessidades de precisão na produção de medicamentos:

- Manuseamento de comprimidos±1-3mm para a maioria das operações farmacêuticas

- Operações de embalagem±0,5-2mm para a formação da embalagem blister

- Sistemas de enchimento±0,2-1mm para operações de enchimento de líquidos

- Etiquetagem±0,5-2mm para rotulagem farmacêutica

Sarah, que gere projectos de automação para um fabricante de bens de consumo do Reino Unido, realizou uma auditoria de precisão às suas linhas de produção. Descobriu que 85% dos seus requisitos de posicionamento estavam dentro de ±1mm, o que lhe permitiu substituir os dispendiosos sistemas servo por cilindros sem haste Bepto. Esta alteração reduziu os seus custos de automatização em $280.000, mantendo todos os padrões de qualidade e melhorando a fiabilidade do sistema.

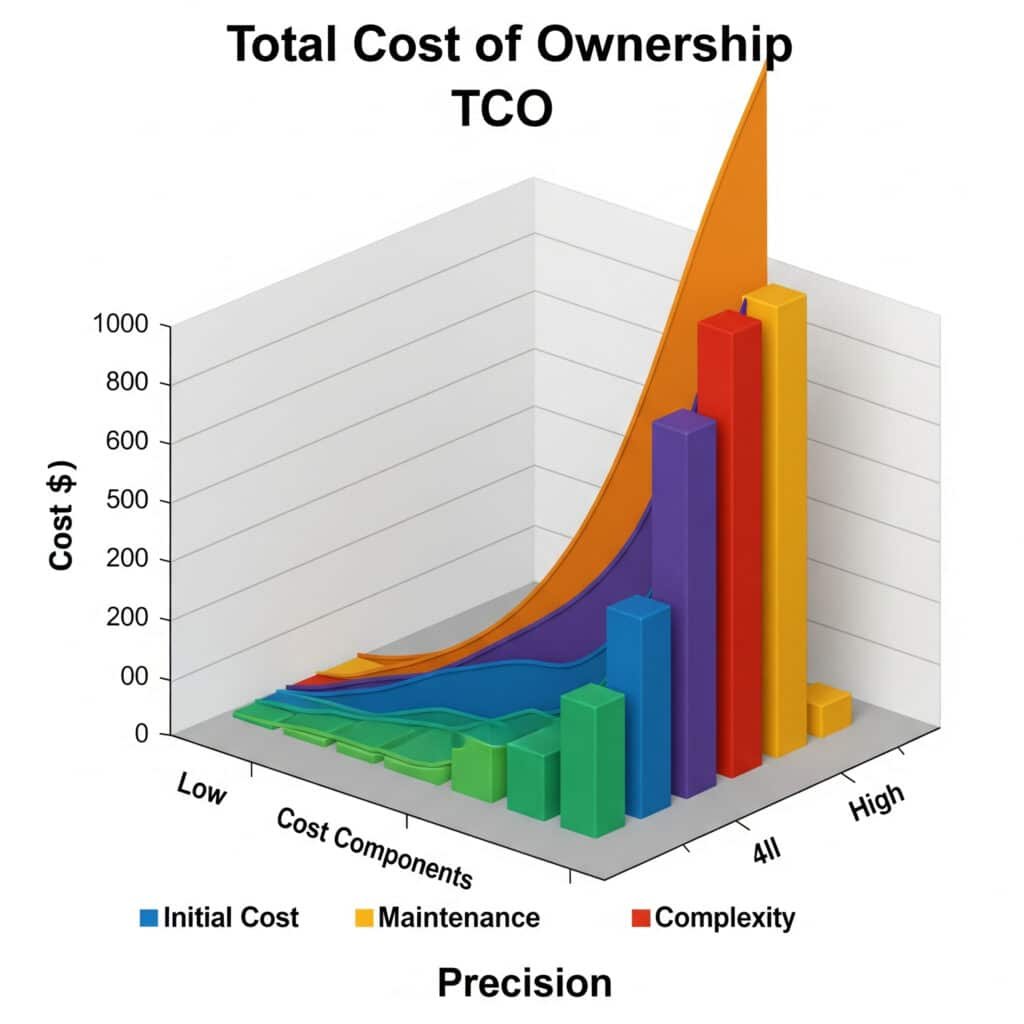

Como é que o custo e a complexidade se ajustam aos requisitos de precisão?

Compreender a relação exponencial entre os requisitos de precisão e os custos do sistema ajuda os engenheiros a tomar decisões informadas sobre a seleção e especificação do atuador.

Os custos dos actuadores aumentam exponencialmente com os requisitos de precisão, com os sistemas de ±0,01mm a custarem 8-15 vezes mais do que os sistemas de ±1mm, enquanto os custos de complexidade, manutenção e formação se multiplicam ainda mais rapidamente, tornando a especificação da precisão crítica para a economia do projeto e o sucesso a longo prazo.

Análise de escalonamento de custos

Progressão do custo do atuador

Os requisitos de precisão conduzem a aumentos exponenciais dos custos:

| Nível de precisão | Custo pneumático | Custo da eletricidade | Multiplicador de custos | Vantagem Bepto |

|---|---|---|---|---|

| ±2-5mm | $100-$400 | $500-$1500 | 1.0x | Poupança 70-80% |

| ±1-2mm | $150-$600 | $800-$2500 | 1.5-2x | 65-75% poupança |

| ±0,5-1mm | $200-$800 | $1500-$4000 | 2-3x | Poupança 60-70% |

| ±0,1-0,5mm | $300-$1200 | $3000-$8000 | 4-6x | Pneumático limitado |

| ±0,01-0,1mm | Não aplicável | $6000-$15000 | 8-12x | Necessidade de eletricidade |

| ±0,001-0,01mm | Não aplicável | $12000-$30000 | 15-25x | Necessidade de eletricidade |

Escalonamento da complexidade do sistema

Requisitos dos componentes de apoio

A precisão exige sistemas de apoio cada vez mais sofisticados:

- Sistemas básicos: Válvulas simples e controlos básicos

- Precisão moderada: Servo-válvulas e feedback de posição

- Alta precisão: Controladores avançados e isolamento ambiental

- Precisão ultra-elevada: Salas limpas e isolamento de vibrações

Complexidade do sistema de controlo

Os requisitos de precisão conduzem à sofisticação do controlo:

| Nível de precisão | Complexidade do controlo | Horas de programação | Competência de manutenção |

|---|---|---|---|

| ±2-5mm | Ligar/desligar básico | 1-4 horas | Mecânica |

| ±1-2mm | Posicionamento simples | 4-16 horas | Eletricidade básica |

| ±0,5-1mm | Controlo em circuito fechado | 16-40 horas | Eletricidade avançada |

| ±0,1-0,5mm | Controlo servo | 40-120 horas | Especialista em programação |

| ±0,01-0,1mm | Servo avançado | 120-300 horas | Especialista necessário |

Impacto do custo total de propriedade

Projeção quinquenal dos custos

Os requisitos de precisão afectam todas as categorias de custos:

| Categoria de custos | ±2mm Sistema | ±0,5mm Sistema | ±0,1mm Sistema | ±0,01mm Sistema |

|---|---|---|---|---|

| Equipamento inicial | $2,000 | $8,000 | $20,000 | $50,000 |

| Instalação | $500 | $2,000 | $8,000 | $20,000 |

| Formação | $500 | $2,000 | $8,000 | $20,000 |

| Manutenção anual | $200 | $800 | $3,000 | $8,000 |

| Total de 5 anos | $4,000 | $16,000 | $51,000 | $140,000 |

Custos ambientais e de infra-estruturas

Requisitos do ambiente de precisão

Uma maior precisão exige ambientes controlados:

- Controlo da temperatura±0,1°C para sistemas de precisão ultra-elevada

- Isolamento de vibrações: Fundações especializadas e sistemas de isolamento

- Ambientes limpos: Ar filtrado e controlo da contaminação

- Controlo da humidade: Níveis de humidade estáveis para uma estabilidade dimensional

Investimento em infra-estruturas

Os sistemas de precisão requerem infra-estruturas de apoio:

- Qualidade da energia: Fontes de alimentação reguladas e sistemas UPS

- Infraestrutura de rede: Sistemas de comunicação de alta velocidade

- Equipamento de calibração: Ferramentas de medição e verificação de precisão

- Instalações de manutenção: Salas limpas e zonas de trabalho especializadas

Estratégias de otimização de precisão

Dimensionamento correto dos requisitos de precisão

Evitar a sobre-especificação através de uma análise cuidadosa:

- Análise de tolerância: Compreender as necessidades reais de precisão

- Capacidade de processamento: Adaptação da precisão às exigências de fabrico

- Sistemas de qualidade: Utilizar a inspeção em vez do posicionamento perfeito

- Otimização da conceção: Criação de produtos que se adaptam aos erros de posicionamento

Soluções rentáveis Bepto

Otimização da precisão pneumática

Maximizar a precisão do cilindro pneumático de forma económica:

- Conceção do sistema: Montagem e alinhamento corretos para uma melhor precisão

- Otimização do controlo: Controlo da pressão e da velocidade para repetibilidade

- Componentes de qualidade: Cilindros e comandos fabricados com precisão

- Engenharia de aplicação: Adequação das capacidades dos cilindros às necessidades

Abordagens híbridas

Combinação de tecnologias para otimizar o desempenho em termos de custos:

- Posicionamento grosso/fino: Pneumático para movimentos rápidos, elétrico para precisão

- Precisão selectiva: Alta precisão apenas quando absolutamente necessário

- Precisão mecânica: Utilização de dispositivos de fixação e guias para melhorar o posicionamento

- Compensação do processo: Correção de software para erros de posicionamento

Quadro de decisão para a seleção de precisão

Avaliação dos requisitos de precisão

Abordagem sistemática para determinar as necessidades reais:

- Análise do produto: Qual é a precisão necessária para o produto final?

- Capacidade de processamento: O que é que os processos a jusante podem acomodar?

- Impacto na qualidade: Como é que o erro de posicionamento afecta a qualidade final?

- Sensibilidade dos custos: Que nível de precisão optimiza o custo total do projeto?

Matriz de seleção de tecnologias

Escolher a tecnologia de atuador ideal com base nas necessidades de precisão:

| Exigência de precisão | Tecnologia recomendada | Otimização de custos | Compensações de desempenho |

|---|---|---|---|

| ±5-10mm | Pneumático standard | Custo mais baixo | Posicionamento básico |

| ±1-3mm | Pneumático de precisão | Bom valor | Precisão moderada |

| ±0,3-1mm | Pneumática avançada | Custo equilibrado | Boa precisão |

| ±0,1-0,3mm | Elétrico básico | Custo mais elevado | Excelente precisão |

| ±0,01-0,1mm | Servo elétrico | Custo elevado | Precisão superior |

| <±0,01mm | Elétrico de ultra-precisão | Custo extremo | Precisão máxima |

Análise do retorno do investimento

Justificação do investimento de precisão

Determinar quando é que a alta precisão se compensa a si própria:

- Melhoria da qualidade: Redução dos custos de refugo e de retrabalho

- Capacidade de processamento: Permitir novos produtos ou processos

- Vantagem competitiva: Diferenciação do mercado através da precisão

- Vantagens da automatização: Redução do trabalho e melhoria da consistência

Otimização da relação custo-benefício

Encontrar o nível de precisão ótimo:

- Análise do custo marginal: Custo de cada incremento de precisão

- Avaliação do impacto na qualidade: Benefício de um melhor posicionamento

- Avaliação dos riscos: Custo dos erros de posicionamento versus investimento em precisão

- Considerações a longo prazo: Evolução e obsolescência da tecnologia

James, um engenheiro de projectos de um fornecedor automóvel alemão, especificou inicialmente servo-actuadores de ±0,1mm para a sua linha de montagem com base nas tolerâncias do desenho. Após a realização de um estudo de capacidade de processo, descobriu que o posicionamento de ±0,5mm era adequado, permitindo-lhe utilizar cilindros sem haste Bepto que reduziram o custo do projeto de $180.000 para $65.000, cumprindo todos os requisitos de produção e melhorando os tempos de ciclo em 25%.

Conclusão

Os actuadores eléctricos proporcionam uma precisão superior (±0,001-0,01mm) essencial para aplicações especializadas, enquanto os cilindros pneumáticos oferecem uma precisão adequada (±0,1-1,0mm) para a maioria das necessidades industriais a um custo e complexidade significativamente mais baixos, tornando a análise dos requisitos de precisão crítica para uma seleção óptima do atuador.

Perguntas frequentes sobre precisão em cilindros vs. actuadores eléctricos

P: Os cilindros pneumáticos podem atingir uma precisão de posicionamento sub-milimétrica?

Sim, os cilindros pneumáticos avançados com controlos de precisão podem atingir uma precisão de posicionamento de ±0,1-0,5 mm, o que é adequado para a maioria das aplicações industriais e significativamente mais rentável do que os actuadores eléctricos que proporcionam uma precisão ultra-alta desnecessária.

P: Qual a percentagem de aplicações industriais que requerem efetivamente uma precisão ultra elevada?

Apenas 5-10% das aplicações industriais requerem realmente uma precisão superior a ±0,1mm, sendo que a maioria das operações de fabrico, embalagem e montagem funcionam com sucesso com uma precisão de posicionamento de ±0,5-2,0mm que os sistemas pneumáticos fornecem de forma económica.

P: Quanto mais custam os actuadores eléctricos de alta precisão em comparação com os cilindros pneumáticos?

Os actuadores eléctricos de alta precisão (±0,01mm) custam 8-15 vezes mais do que os cilindros pneumáticos equivalentes (±0,5mm), sendo os custos totais do sistema, incluindo instalação, programação e manutenção, frequentemente 10-20 vezes superiores.

P: Os cilindros sem haste proporcionam uma melhor precisão do que os cilindros normais?

Sim, os cilindros de ar sem haste oferecem normalmente uma precisão de posicionamento de ±0,2-0,8 mm em comparação com ±0,5-2,0 mm para os cilindros standard, devido ao seu design guiado e carga lateral reduzida, tornando-os excelentes para aplicações de precisão de curso longo.

P: Posso melhorar a precisão do cilindro pneumático sem mudar para actuadores eléctricos?

Sim, a precisão pneumática pode ser melhorada através de uma regulação adequada da pressão, controlo de velocidade, guias mecânicas, sistemas de feedback de posição e uma conceção cuidadosa do sistema, conseguindo frequentemente uma precisão adequada por uma fração dos custos do atuador elétrico.

-

Descubra a conceção, os tipos e as vantagens operacionais dos cilindros pneumáticos sem haste na automatização industrial. ↩

-

Saiba como o microstepping funciona para aumentar a resolução e suavizar o movimento de um motor passo a passo. ↩

-

Explorar os princípios dos controladores Proporcional-Integral-Derivativo (PID), um mecanismo comum e poderoso de circuito de controlo de feedback. ↩

-

Compreender a física subjacente à interferometria laser e a sua aplicação como ferramenta de medição de alta precisão em ciência e engenharia. ↩

-

Saiba mais sobre a análise da capacidade do processo, uma ferramenta estatística utilizada para determinar se um processo de fabrico é capaz de produzir peças dentro dos limites especificados. ↩