Após 20 anos na sistemas pneumáticos1Já vi os mesmos erros dispendiosos serem repetidos milhares de vezes - engenheiros a passarem horas à procura de soluções complexas quando o causa principal2 é muitas vezes uma falha simples e negligenciada. Estes atrasos na resolução de problemas custam aos fabricantes uma média de $50.000 por incidente em perda de produção, reparações de emergência e peças de substituição apressadas. 😰

A resolução eficaz de problemas em cilindros pneumáticos requer um diagnóstico sistemático de problemas de fornecimento de ar, falhas de vedação, problemas de contaminação e padrões de desgaste mecânico, utilizando testes de pressão, inspeção visual e técnicas de medição de desempenho para identificar rapidamente as causas de raiz e evitar falhas recorrentes.

No mês passado, ajudei Jennifer, uma engenheira de manutenção de uma fábrica de embalagens no Texas, que enfrentava falhas diárias nos cilindros que tinham deixado a sua equipa perplexa durante semanas - até descobrirmos que uma simples avaria no secador de ar estava a destruir os vedantes em todo o seu sistema pneumático.

Índice

- Quais são os modos de falha mais comuns dos cilindros pneumáticos?

- Como é que se diagnostica o fornecimento de ar e os problemas relacionados com a pressão?

- Que falhas nos vedantes e nos componentes internos causam problemas de desempenho?

- Que abordagem sistemática garante um diagnóstico exato de falhas?

Quais são os modos de falha mais comuns dos cilindros pneumáticos?

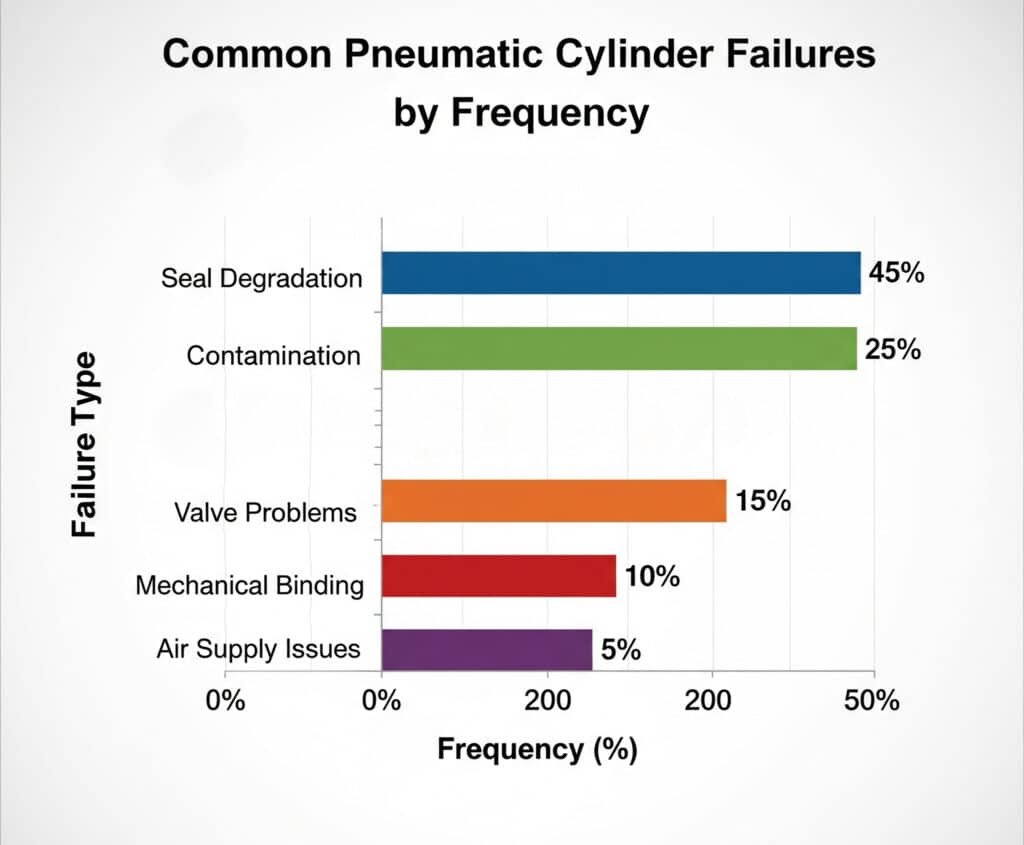

A compreensão dos padrões de falha ajuda os técnicos a concentrar os esforços de resolução de problemas nas causas mais prováveis, reduzindo o tempo de diagnóstico e evitando diagnósticos incorrectos.

As falhas mais comuns dos cilindros pneumáticos incluem fugas internas de ar devido a vedações gastas que provocam um funcionamento lento, fugas externas que reduzem a pressão do sistema, danos por contaminação que criam movimentos erráticos, bloqueio mecânico devido a desalinhamento e avarias nas válvulas que impedem o controlo direcional adequado.

Categorias de falhas primárias

Através da análise de milhares de falhas no terreno, categorizei os problemas mais frequentes:

| Tipo de falha | Frequência | Sintomas típicos | Custo médio de reparação |

|---|---|---|---|

| Degradação do selo | 45% | Funcionamento lento, fugas de ar | $150-400 |

| Contaminação | 25% | Movimento irregular, colagem | $200-600 |

| Problemas nas válvulas | 15% | Sem movimento, acidente vascular cerebral parcial | $100-300 |

| Encadernação mecânica | 10% | Movimento brusco, alta pressão | $300-800 |

| Problemas de fornecimento de ar | 5% | Desempenho inconsistente | $50-200 |

Falhas relacionadas com a vedação

Os problemas dos selos manifestam-se em padrões previsíveis:

- Fuga interna provoca uma redução gradual da velocidade e uma fraca produção de força

- Fuga externa cria perdas de ar e quedas de pressão visíveis

- Extrusão de vedantes de picos de pressão danifica as ranhuras da caixa

- Ataque químico do fornecimento de ar contaminado acelera a degradação

Impacto da contaminação

Os ambientes industriais agridem continuamente os sistemas pneumáticos:

- Entrada de humidade provoca corrosão interna e dilatação dos vedantes

- Contaminação por partículas provoca desgaste abrasivo nos vedantes e nos cilindros

- Contaminação do óleo ataca as juntas de elastómero e afecta a lubrificação

- Vapores químicos degradar materiais de vedação e superfícies metálicas

Vantagem da fiabilidade do Bepto

Os nossos cilindros Bepto incorporam caraterísticas de conceção que evitam as falhas mais comuns:

| Modo de falha | Design padrão | Proteção Bepto | Melhoria da fiabilidade |

|---|---|---|---|

| Desgaste da vedação | Vedantes básicos | Compostos de qualidade superior | 300% vida mais longa |

| Contaminação | Filtragem standard | Proteção integrada | 400% melhor resistência |

| Encadernação | Guias básicos | Rolamentos de precisão | 200% funcionamento mais suave |

| Corrosão | Revestimentos standard | Tratamentos avançados | 500% melhor proteção |

Como é que se diagnostica o fornecimento de ar e os problemas relacionados com a pressão?

Os problemas de fornecimento de ar são muitas vezes disfarçados de falhas nos cilindros, levando à substituição desnecessária de componentes quando a causa real são problemas ao nível do sistema.

Um diagnóstico preciso do fornecimento de ar requer a medição de pressões estáticas e dinâmicas em vários pontos do sistema, a verificação da qualidade do ar quanto a humidade e contaminação, a verificação dos caudais em condições de carga e o teste da estabilidade da regulação da pressão durante os ciclos de funcionamento.

Análise do sistema de pressão

Ensaio de pressão sistemático

Um diagnóstico eficaz segue uma abordagem estruturada:

- Medição da pressão estática à saída do compressor

- Ensaio de pressão dinâmica durante o funcionamento do cilindro

- Análise da queda de pressão em todos os componentes do sistema

- Verificação do caudal em condições de carga máxima

Sintomas comuns relacionados com a pressão

| Sintoma | Causa provável | Teste de diagnóstico | Solução |

|---|---|---|---|

| Extensão lenta | Baixa pressão de alimentação | Manómetro no cilindro | Aumentar a pressão/verificar a alimentação |

| Saída de força fraca | Queda de pressão sob carga | Ensaio de pressão dinâmica | Atualizar as linhas/válvulas de ar |

| Velocidade inconsistente | Problemas de regulação da pressão | Ensaio de estabilidade da pressão | Substituir o regulador |

| Sem movimento | Perda de pressão total | Controlo da pressão do sistema | Encontrar uma fuga/obstrução importante |

Avaliação da qualidade do ar

A má qualidade do ar destrói os sistemas pneumáticos a partir do seu interior:

- Teor de humidade deve ser inferior a -40°C pressão ponto de orvalho3

- Filtragem de partículas deve remover partículas >5 microns

- Teor de óleo deve ser <1 ppm para compatibilidade de vedação

- Contaminação química requer uma filtragem especializada

Ferramentas e técnicas de diagnóstico

A resolução profissional de problemas requer uma instrumentação adequada:

- Manómetros digitais para leituras exactas

- Medidores de caudal para verificação da capacidade

- Analisadores da qualidade do ar para deteção de contaminação

- Equipamento de deteção de fugas para a integridade do sistema

Robert, um engenheiro de uma fábrica farmacêutica em Massachusetts, descobriu que as suas "falhas de cilindros" eram, na realidade, causadas por linhas de ar subdimensionadas que não conseguiam manter a pressão durante os períodos de elevada procura. A atualização do seu sistema de distribuição eliminou 90% das suas queixas de desempenho. 🔧

Que falhas nos vedantes e nos componentes internos causam problemas de desempenho?

A degradação dos componentes internos cria assinaturas de desempenho específicas que os técnicos experientes podem identificar através de observação e testes sistemáticos.

As falhas internas críticas incluem o desgaste do vedante do pistão que causa fugas internas e força reduzida, a degradação do vedante da haste que cria fugas externas, o desgaste dos rolamentos que produz problemas de alinhamento e os danos no sistema de guia que causam padrões de movimento erráticos.

Diagnóstico de componentes internos

Padrões de falha da vedação

As diferentes falhas dos vedantes provocam sintomas distintos:

| Localização do selo | Modo de falha | Impacto no desempenho | Método de diagnóstico |

|---|---|---|---|

| Vedação do pistão | Fuga interna | Funcionamento lento, força fraca | Ensaio de decaimento da pressão4 |

| Vedação da haste | Fuga externa | Perda de ar, entrada de contaminação | Inspeção visual |

| Vedantes de tampas de extremidade | Fuga de porta | Perda de pressão nas ligações | Teste da bolha de sabão |

| Vedantes de guia | Entrada de contaminação | Movimento irregular | Controlo do desempenho |

Problemas com rolamentos e sistemas de guias

O desgaste mecânico provoca uma degradação progressiva do desempenho:

- Aumento da folga da chumaceira causa problemas de alinhamento e vibrações

- Desgaste da calha de guia cria um movimento vinculativo e incoerente

- Ranhura do veio a contaminação danifica os vedantes e as guias

- Desgaste do furo da caixa afecta o desempenho da vedação e a retenção da pressão

Métodos de teste de desempenho

Os testes sistemáticos revelam o estado dos componentes internos:

- Ensaio de deterioração da pressão quantifica as taxas de fugas internas

- Medição da força de saída indica a integridade da vedação e da pressão

- Teste de consistência de velocidade revela problemas de encadernação e desgaste

- Precisão de posicionamento mostra o estado do sistema guia

Qualidade dos componentes Bepto

Os nossos componentes internos são concebidos para uma vida útil prolongada:

- Materiais de vedação de primeira qualidade resistir ao ataque químico e ao desgaste

- Superfícies maquinadas com precisão assegurar um contacto ótimo com a vedação

- Sistemas de rolamentos avançados proporcionam um funcionamento suave e duradouro

- Proteção integrada contra a contaminação evita o desgaste prematuro

Michael, um supervisor de manutenção numa fábrica de peças para automóveis em Ohio, aumentou os intervalos de manutenção dos seus cilindros de 6 meses para 3 anos ao mudar para cilindros Bepto com componentes internos superiores, poupando à sua fábrica $25.000 anualmente em custos de manutenção. 💪

Que abordagem sistemática garante um diagnóstico exato de falhas?

A resolução eficaz de problemas segue uma sequência lógica que evita diagnósticos incorrectos e assegura a identificação da causa principal em vez do tratamento dos sintomas.

O diagnóstico sistemático exige que se documentem os parâmetros de desempenho de base, que se sigam sequências de testes estruturadas desde o nível do sistema até ao nível dos componentes, que se registem todas as medições e observações e que se verifiquem as reparações através de testes de desempenho antes de o equipamento voltar a entrar em funcionamento.

Metodologia de diagnóstico

Processo de resolução de problemas passo a passo

O diagnóstico profissional segue esta sequência comprovada:

- Documentação de sintomas com medidas de desempenho específicas

- Ensaios a nível do sistema para isolar problemas de cilindros e de sistemas

- Diagnóstico ao nível do componente centrar-se nas causas mais prováveis

- Verificação da causa raiz através de testes específicos

- Validação da reparação confirmação da resolução de problemas

Árvore de decisão de diagnóstico

| Sintoma inicial | Primeiro controlo | Se Normal | Se anormal |

|---|---|---|---|

| Sem movimento | Pressão do sistema | Verificar o funcionamento da válvula | Restaurar a pressão/encontrar a fuga |

| Funcionamento lento | Pressão de alimentação | Teste de fugas internas | Aumentar a pressão |

| Movimento irregular | Qualidade do ar | Verificar a ligação mecânica | Limpar/filtrar o fornecimento de ar |

| Força fraca | Pressão sob carga | Estado da vedação de teste | Atualizar a alimentação de ar |

Documentação e acompanhamento

A resolução eficaz de problemas exige registos completos:

- Linhas de base do desempenho para comparação durante o diagnóstico

- Histórico de falhas para identificar padrões recorrentes

- Condições ambientais que afectam a vida útil dos componentes

- Registos de manutenção indicando os intervalos de manutenção e as peças

Apoio ao diagnóstico Bepto

Fornecemos recursos abrangentes de resolução de problemas:

- Documentação técnica com procedimentos de diagnóstico pormenorizados

- Especificações de desempenho para comparações de base

- Serviços de análise de falhas para problemas complexos

- Apoio à engenharia de aplicações para otimização do sistema

Validação e prevenção

Uma resolução de problemas bem sucedida inclui estratégias de prevenção:

- Controlo do desempenho para detetar tendências de degradação

- Manutenção preventiva5 com base na situação atual

- Actualizações do sistema para eliminar problemas recorrentes

- Programas de formação para o pessoal de manutenção

Conclusão

A resolução sistemática de problemas em cilindros pneumáticos utilizando procedimentos de diagnóstico estruturados, instrumentação adequada e documentação abrangente garante uma identificação exacta das falhas e evita erros de diagnóstico dispendiosos em aplicações industriais.

Perguntas frequentes sobre a resolução de problemas de falhas de cilindros pneumáticos

P: Qual é o erro mais comum na resolução de problemas de cilindros pneumáticos?

A: O erro mais comum é substituir os cilindros quando o problema real é ao nível do sistema, tal como um fornecimento de ar inadequado ou contaminação. Teste sempre as condições do sistema antes de assumir a falha do componente para evitar custos de substituição desnecessários.

P: Como é que se distingue entre falhas de vedação internas e externas?

A: As falhas dos vedantes internos provocam um funcionamento lento e uma força reduzida, mantendo a pressão do sistema, enquanto as falhas dos vedantes externos criam fugas de ar visíveis e perda de pressão. Utilize o teste de queda de pressão para quantificar com exatidão as taxas de fuga interna.

P: Que ferramentas de diagnóstico são essenciais para uma resolução eficaz de problemas pneumáticos?

A: As ferramentas essenciais incluem manómetros digitais para leituras precisas, medidores de fluxo para testes de capacidade, analisadores da qualidade do ar para deteção de contaminação e equipamento de deteção de fugas. Invista em instrumentos de qualidade para um diagnóstico fiável.

P: Como é que se evitam as falhas recorrentes dos cilindros pneumáticos?

A: A prevenção requer a abordagem das causas de raiz e não dos sintomas através de um tratamento adequado do ar, controlo da contaminação, dimensionamento apropriado e manutenção baseada nas condições. Documentar os padrões de falha para identificar e eliminar problemas sistémicos.

P: Quando é que se deve reparar ou substituir um cilindro pneumático defeituoso?

A: Substituir os cilindros quando os custos de reparação excederem 60% do custo de substituição, quando vários componentes estiverem desgastados ou quando as avarias ocorrerem frequentemente. Considerar a atualização para componentes de qualidade superior, como os cilindros Bepto, para reduzir os custos de manutenção a longo prazo.

-

Aprender os princípios básicos dos sistemas pneumáticos, que utilizam ar comprimido para transmitir e controlar a energia. ↩

-

Explorar métodos comuns de Análise da Causa Raiz (RCA), como os 5 Porquês e os Diagramas Espinha de Peixe, utilizados para resolver problemas. ↩

-

Compreender esta métrica crítica para a qualidade do ar comprimido e a sua relação com o teor de humidade. ↩

-

Descubra o procedimento para o teste de deterioração da pressão, um método quantitativo para detetar e medir fugas em componentes selados. ↩

-

Saiba mais sobre esta estratégia de manutenção proactiva que envolve inspecções e assistência regulares e programadas para evitar falhas no equipamento. ↩