คุณกำลังประสบปัญหาในการหาเหตุผลสนับสนุนการลงทุนในชิ้นส่วนนิวเมติกคุณภาพสูงเมื่อฝ่ายจัดซื้อพยายามผลักดันให้ใช้ทางเลือกที่มีต้นทุนต่ำกว่าอยู่หรือไม่? ผู้เชี่ยวชาญด้านวิศวกรรมและการบำรุงรักษาจำนวนมากต้องเผชิญกับความท้าทายอย่างมากในการแสดงให้เห็นถึงผลกระทบทางการเงินที่แท้จริงจากการตัดสินใจเลือกกระบอกสูบ นอกเหนือจากราคาซื้อเริ่มต้น.

ครอบคลุม การวิเคราะห์ต้นทุนตลอดวงจรชีวิต1 สำหรับกระบอกสูบไร้ก้าน แสดงให้เห็นว่าราคาซื้อเริ่มต้นมักคิดเป็นเพียง 12-18% ของต้นทุนการเป็นเจ้าของทั้งหมด โดยการใช้พลังงาน (35-45%) และค่าใช้จ่ายในการบำรุงรักษา (25-40%) เป็นส่วนสำคัญของค่าใช้จ่ายตลอดอายุการใช้งาน – ทำให้กระบอกสูบพรีเมียมที่มีประสิทธิภาพและความน่าเชื่อถือสูงกว่ามีราคาถูกกว่าถึง 42% ในช่วงระยะเวลาการใช้งาน 10 ปี.

เมื่อไม่นานมานี้ ผมได้ทำงานร่วมกับโรงงานแปรรูปอาหารแห่งหนึ่งซึ่งลังเลที่จะอัปเกรดระบบนิวแมติกส์ เนื่องจากต้นทุนเริ่มต้นของชิ้นส่วนคุณภาพสูงสูงกว่าถึง 651,000 ดอลลาร์ หลังจากที่ผมได้นำวิธีการวิเคราะห์ต้นทุนตลอดอายุการใช้งานมาประยุกต์ใช้ตามที่อธิบายไว้ด้านล่าง พวกเขาพบว่ากระบอกสูบที่เลือกไว้ซึ่งดูเหมือนจะประหยัดกว่านั้น แท้จริงแล้วทำให้ต้องเสียค่าใช้จ่ายเพิ่มเติมถึง 1,043,270 ดอลลาร์ต่อปี ทั้งในด้านพลังงานและค่าบำรุงรักษา ขอให้ผมแสดงวิธีที่คุณจะสามารถค้นพบข้อมูลเชิงลึกในลักษณะเดียวกันนี้ในกระบวนการทำงานของคุณเอง.

สารบัญ

- คุณจะสร้างเมทริกซ์เปรียบเทียบต้นทุนเริ่มต้นที่แม่นยำได้อย่างไร?

- วิธีใดที่ใช้งานได้จริงที่สุดในการคำนวณต้นทุนประสิทธิภาพพลังงาน?

- แนวทางใดทำนายค่าใช้จ่ายในการบำรุงรักษาในระยะยาวได้ดีที่สุด?

- สรุป

- คำถามที่พบบ่อยเกี่ยวกับการวิเคราะห์ต้นทุนตลอดอายุการใช้งานของกระบอกสูบไร้แท่ง

คุณจะสร้างเมทริกซ์เปรียบเทียบต้นทุนเริ่มต้นที่แม่นยำได้อย่างไร?

เมทริกซ์การเปรียบเทียบต้นทุนเริ่มต้นเป็นรากฐานสำหรับการวิเคราะห์วงจรชีวิตที่ครอบคลุม แต่ต้องมากกว่าการตรวจสอบราคาซื้อเพียงอย่างเดียว.

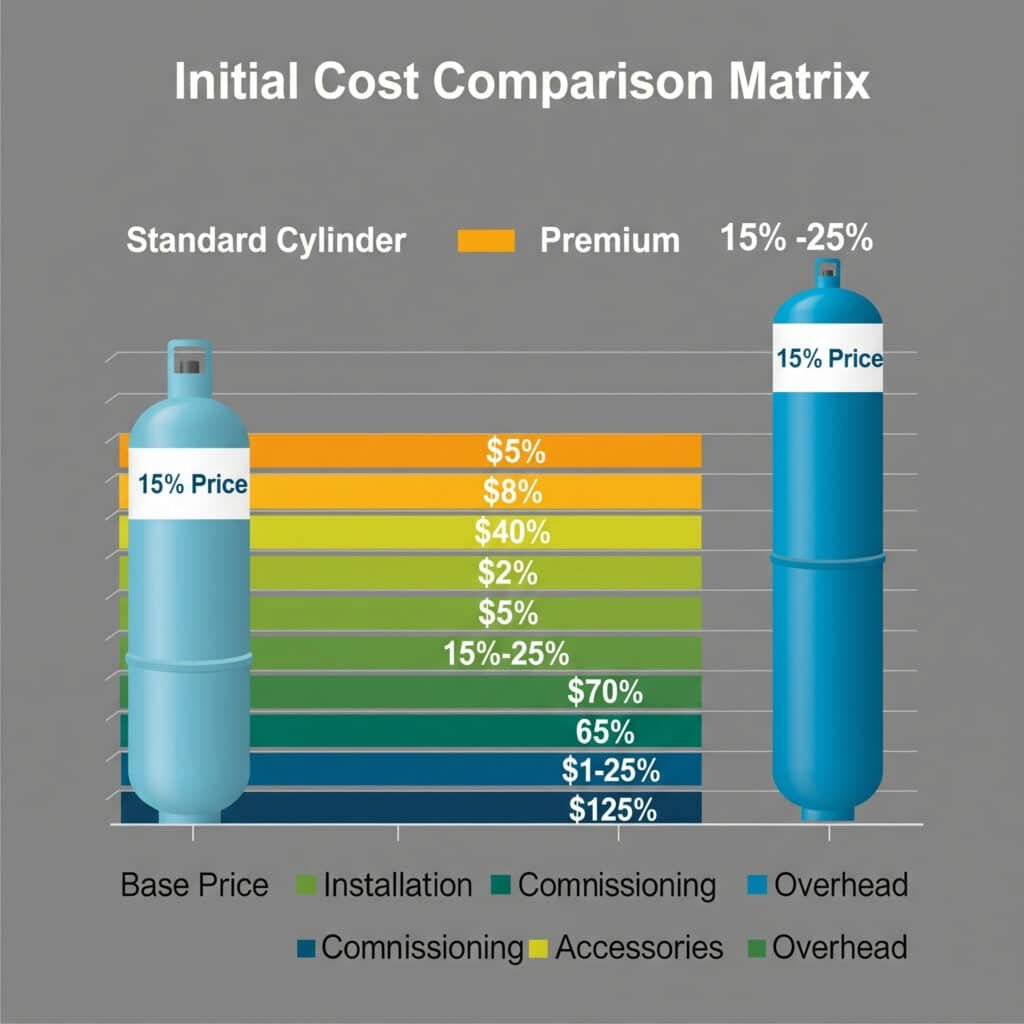

เมทริกซ์เปรียบเทียบต้นทุนเริ่มต้นที่แม่นยำสำหรับกระบอกสูบไร้ก้านต้องไม่เพียงแต่รวมราคาของส่วนประกอบพื้นฐานเท่านั้น แต่ยังต้องระบุค่าใช้จ่ายในการติดตั้ง ข้อกำหนดในการทดสอบและเดินระบบ ค่าใช้จ่ายของอุปกรณ์เสริม และค่าใช้จ่ายในการจัดซื้อจัดจ้างด้วย ซึ่งแสดงให้เห็นว่ากระบอกสูบคุณภาพสูงมักช่วยลดต้นทุนการดำเนินการเริ่มต้นลงได้ 15-25% แม้ว่าจะมีราคาซื้อที่สูงกว่าก็ตาม.

จากการที่ได้พัฒนากลยุทธ์การจัดซื้อสำหรับระบบนิวเมติกส์ในหลากหลายอุตสาหกรรม ผมพบว่าองค์กรส่วนใหญ่มักประเมินต้นทุนเริ่มต้นที่แท้จริงต่ำเกินไป โดยมุ่งเน้นเฉพาะราคาซื้อของชิ้นส่วนเท่านั้น กุญแจสำคัญคือการพัฒนาเมทริกซ์ที่ครอบคลุมซึ่งรวบรวมค่าใช้จ่ายที่เกี่ยวข้องทั้งหมดตั้งแต่การเลือกสรรไปจนถึงการทดสอบระบบ.

กรอบต้นทุนเริ่มต้นที่ครอบคลุม

เมทริกซ์การเปรียบเทียบต้นทุนเริ่มต้นที่สร้างขึ้นอย่างถูกต้องประกอบด้วยองค์ประกอบสำคัญเหล่านี้:

1. การวิเคราะห์ต้นทุนส่วนประกอบโดยตรง

ค่าใช้จ่ายของส่วนประกอบฐานต้องได้รับการตรวจสอบอย่างละเอียด:

| หมวดหมู่ต้นทุน | ส่วนประกอบมาตรฐาน | ส่วนประกอบพรีเมียม | แนวทางการประเมิน |

|---|---|---|---|

| กระบอกเบรกหลัก | ต้นทุนหน่วยที่ต่ำลง | ต้นทุนต่อหน่วยสูงขึ้น | การเปรียบเทียบคำพูดโดยตรง |

| อุปกรณ์เสริมที่จำเป็น | มักจำหน่ายแยกต่างหาก | มักรวมอยู่ด้วย | รายการอุปกรณ์เสริมแบบระบุรายละเอียด |

| อุปกรณ์ติดตั้ง | ตัวเลือกพื้นฐาน | ตัวเลือกที่ครอบคลุม | ข้อกำหนดเฉพาะสำหรับแอปพลิเคชัน |

| ส่วนประกอบของการเชื่อมต่อ | อุปกรณ์มาตรฐาน | ข้อต่อที่ได้รับการปรับแต่งให้เหมาะสม | การวิเคราะห์วงจรนิวแมติกอย่างสมบูรณ์ |

| ส่วนควบคุม | ฟังก์ชันพื้นฐาน | คุณสมบัติขั้นสูง | การประเมินการบูรณาการระบบควบคุม |

| แพ็คเกจอะไหล่ | อะไหล่สำรองเริ่มต้นมีจำนวนจำกัด | อะไหล่ครบชุด | การประเมินความเสี่ยงในการดำเนินงาน |

ข้อควรพิจารณาในการดำเนินการ:

- ขอใบเสนอราคาที่ละเอียดและแยกเป็นรายการจากซัพพลายเออร์หลายราย

- ตรวจสอบให้แน่ใจว่าการเปรียบเทียบแบบเดียวกันของระบบที่สมบูรณ์

- คำนวณส่วนลดปริมาณและราคาแพ็กเกจ

- พิจารณาผลกระทบของระยะเวลาดำเนินการต่อการกำหนดตารางโครงการ

2. การวิเคราะห์ต้นทุนการติดตั้งและการนำไปใช้

ค่าใช้จ่ายในการติดตั้งมักแตกต่างกันอย่างมีนัยสำคัญระหว่างตัวเลือกต่างๆ:

ความต้องการแรงงานสำหรับการติดตั้ง

– การประเมินความซับซ้อนที่เพิ่มขึ้น

– การประมาณเวลาในการเชื่อมต่อและรวมระบบ

– ความต้องการทักษะเฉพาะทาง

– ความต้องการเครื่องมือและอุปกรณ์สำหรับการติดตั้ง

– ข้อกำหนดและข้อจำกัดในการเข้าถึงค่าใช้จ่ายในการบูรณาการระบบ

– ข้อกำหนดการโปรแกรมระบบควบคุม

– ความต้องการในการปรับให้เข้ากับอินเทอร์เฟซ

– ความเข้ากันได้ของโปรโตคอลการสื่อสาร

– ความซับซ้อนของการกำหนดค่าซอฟต์แวร์

– ขั้นตอนการทดสอบและการตรวจสอบความถูกต้องเอกสารและความต้องการในการฝึกอบรม

– เอกสารทางเทคนิคที่จำเป็น

– ข้อกำหนดการฝึกอบรมผู้ปฏิบัติงาน

– การฝึกอบรมบุคลากรด้านการบำรุงรักษา

– การถ่ายทอดความรู้เฉพาะทาง

– ความต้องการการสนับสนุนอย่างต่อเนื่อง

3. การว่าจ้าง2 และการประเมินค่าใช้จ่ายเริ่มต้น

ค่าใช้จ่ายในการติดตั้งสามารถแตกต่างกันอย่างมากระหว่างตัวเลือกของถังที่แตกต่างกัน:

ข้อกำหนดการปรับและการสอบเทียบ

– ความซับซ้อนในการตั้งค่าเริ่มต้น

– ข้อกำหนดของขั้นตอนการสอบเทียบ

– ความต้องการเครื่องมือเฉพาะทาง

– ความต้องการความเชี่ยวชาญทางเทคนิค

– ขั้นตอนการตรวจสอบความถูกต้องและการยืนยันความถูกต้องค่าใช้จ่ายในการทดสอบและการรับรองคุณสมบัติ

– ข้อกำหนดการทดสอบประสิทธิภาพ

– ขั้นตอนการตรวจสอบความน่าเชื่อถือ

– ความต้องการในการตรวจสอบการปฏิบัติตามข้อกำหนด

– ข้อกำหนดด้านเอกสาร

– ค่าใช้จ่ายในการรับรองจากบุคคลที่สามผลกระทบจากการเพิ่มกำลังการผลิต

– การพิจารณาเกี่ยวกับเส้นทางการเรียนรู้

– ผลกระทบต่อประสิทธิภาพการผลิตในระยะแรก

– ปัญหาขยะและคุณภาพของสตาร์ทอัพ

– ผลผลิตระหว่างช่วงการเดินเครื่อง

– เวลาที่ใช้ในการบรรลุศักยภาพการผลิตเต็มรูปแบบ

การประยุกต์ใช้ในโลกจริง: การขยายโรงงานการผลิต

หนึ่งในการวิเคราะห์ต้นทุนเริ่มต้นที่ครอบคลุมที่สุดของฉันคือการขยายโรงงานผลิตในประเทศเยอรมนี ข้อกำหนดของพวกเขาประกอบด้วย:

- การเปรียบเทียบเทคโนโลยีกระบอกสูบไร้ก้านสามประเภท

- การประเมินผู้จัดหาที่มีศักยภาพห้าแห่ง

- การผสานรวมกับระบบอัตโนมัติที่มีอยู่

- การปฏิบัติตามมาตรฐานภายในที่เข้มงวด

เราได้พัฒนาตารางเปรียบเทียบที่ครอบคลุมซึ่งเผยให้เห็นผลลัพธ์ที่น่าประหลาดใจ:

| หมวดหมู่ต้นทุน | ตัวเลือกประหยัด | ตัวเลือกระดับกลาง | ตัวเลือกพรีเมียม |

|---|---|---|---|

| ต้นทุนส่วนประกอบพื้นฐาน | €156,000 | €217,000 | €284,000 |

| ค่าใช้จ่ายในการติดตั้ง | €87,000 | €62,000 | €43,000 |

| ค่าใช้จ่ายในการว่าจ้าง | €112,000 | €76,000 | €51,000 |

| ค่าใช้จ่ายในการบริหารจัดการ | €42,000 | €38,000 | €32,000 |

| ต้นทุนเริ่มต้นทั้งหมด | €397,000 | €393,000 | €410,000 |

ข้อค้นพบที่สำคัญคือ แม้ว่าตัวเลือกพรีเมียมจะมีต้นทุนส่วนประกอบสูงกว่า 82% แต่ต้นทุนเริ่มต้นทั้งหมดกลับสูงกว่าตัวเลือกประหยัดเพียง 3.3% เท่านั้น เนื่องจากค่าใช้จ่ายในการติดตั้ง การทดสอบระบบ และการบริหารจัดการที่ลดลงอย่างมีนัยสำคัญ สิ่งนี้ได้ท้าทายกระบวนการตัดสินใจที่ขับเคลื่อนด้วยการจัดซื้อจัดจ้างซึ่งในอดีตมุ่งเน้นเฉพาะที่ราคาของส่วนประกอบเท่านั้น.

วิธีใดที่ใช้งานได้จริงที่สุดในการคำนวณต้นทุนประสิทธิภาพพลังงาน?

การใช้พลังงานถือเป็นค่าใช้จ่ายในการดำเนินงานที่ใหญ่ที่สุดสำหรับระบบนิวเมติกส์ส่วนใหญ่ ทำให้การคำนวณประสิทธิภาพที่แม่นยำมีความสำคัญอย่างยิ่งต่อการวิเคราะห์ต้นทุนตลอดอายุการใช้งาน.

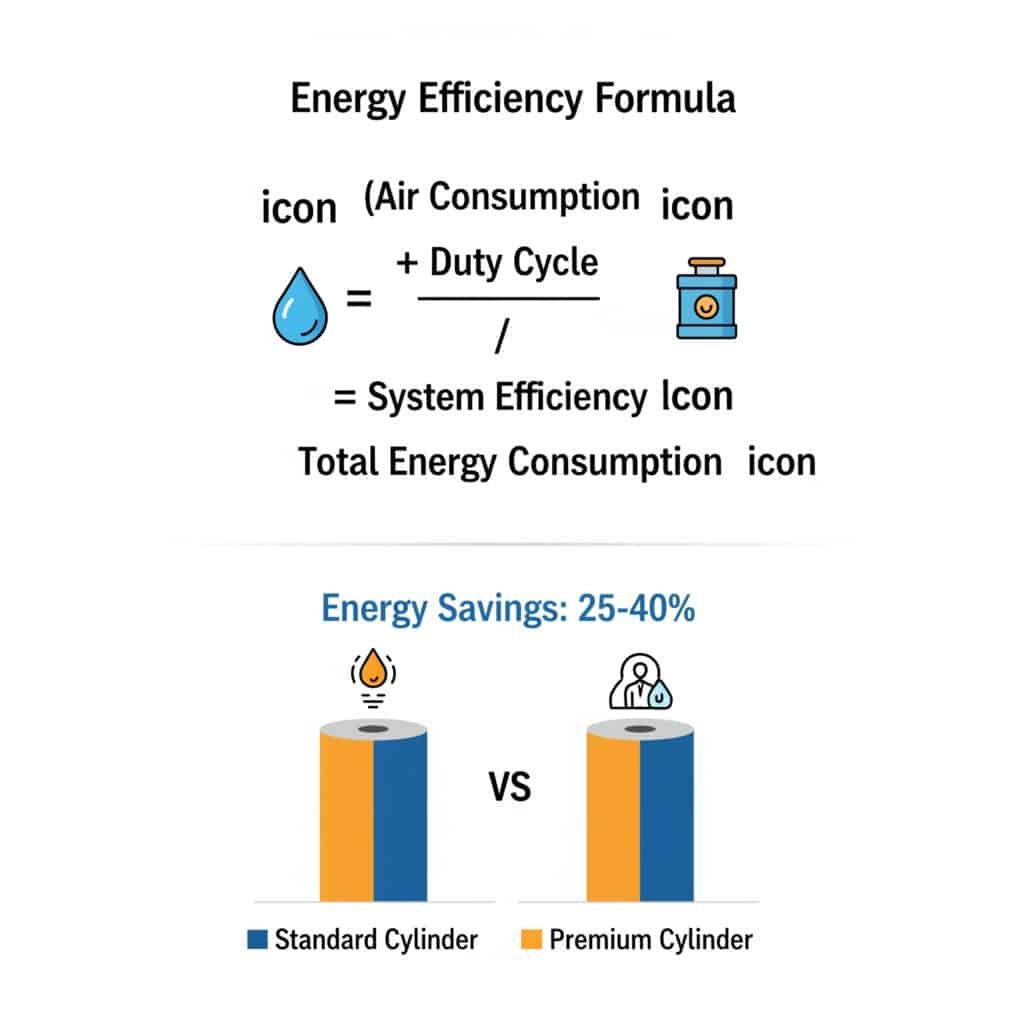

การคำนวณประสิทธิภาพการใช้พลังงานที่เป็นประโยชน์ที่สุดสำหรับกระบอกสูบไร้ก้านคือการรวมการวัดปริมาณอากาศที่ใช้พื้นฐานกับการวิเคราะห์รอบการทำงานและปัจจัยประสิทธิภาพของระบบ ซึ่งเผยให้เห็นว่ากระบอกสูบพรีเมียมโดยทั่วไปสามารถลดต้นทุนพลังงานได้ 25-40% เมื่อเทียบกับทางเลือกมาตรฐานผ่านการลดการใช้ลม, ความดันในการทำงานที่ต่ำลง, และประสิทธิภาพของระบบที่ดีขึ้น.

จากการที่ได้ทำการตรวจสอบการใช้พลังงานในระบบนิวเมติกส์ในอุตสาหกรรมที่หลากหลาย พบว่าองค์กรส่วนใหญ่ประเมินค่าใช้จ่ายด้านพลังงานต่ำเกินไปอย่างมาก โดยใช้การคำนวณที่ง่ายเกินไปซึ่งไม่คำนึงถึงสภาพการใช้งานจริงในทางปฏิบัติ กุญแจสำคัญคือการพัฒนาแนวทางที่เป็นรูปธรรมซึ่งครอบคลุมปัจจัยที่เกี่ยวข้องทั้งหมดที่มีผลต่อการบริโภค.

แนวทางการคำนวณต้นทุนพลังงานในทางปฏิบัติ

การคำนวณต้นทุนพลังงานที่มีประสิทธิภาพประกอบด้วยองค์ประกอบสำคัญดังต่อไปนี้:

1. การวัดการบริโภคอากาศพื้นฐาน

เริ่มต้นด้วยการวัดการบริโภคอากาศอย่างตรงไปตรงมา:

การทดสอบการบริโภครอบการทำงาน

– วัดการบริโภคอากาศต่อรอบ (ลิตร)

– ทดสอบที่ความดันใช้งานจริง

– รวมทั้งการยืดและการหด

– คำนึงถึงการหยุดในตำแหน่งกลางการแปลงเป็นสภาวะมาตรฐาน

– แปลงเป็น เงื่อนไขมาตรฐาน (ANR)3

– คำนึงถึงแรงดันการทำงานจริง

– พิจารณาผลกระทบของอุณหภูมิ

– กำหนดตัวชี้วัดพื้นฐานที่เปรียบเทียบได้วิธีการคำนวณอย่างง่าย

– ปริมาณอากาศที่ใช้ต่อรอบ (ลิตร)

– รอบต่อชั่วโมง

– เวลาทำการต่อวัน

– จำนวนวันทำการต่อปี

2. การรวมปัจจัยประสิทธิภาพ

พิจารณาปัจจัยด้านประสิทธิภาพที่สำคัญ:

ข้อควรพิจารณาเกี่ยวกับประสิทธิภาพของกระบอกสูบ

– การออกแบบซีลและผลกระทบของแรงเสียดทาน

– ประสิทธิภาพการออกแบบตลับลูกปืน

– คุณภาพของวัสดุและการก่อสร้าง

– ข้อกำหนดแรงดันในการทำงานปัจจัยประสิทธิภาพของระบบ

– การเลือกและขนาดของวาล์ว

– การกำหนดขนาดและการจัดเส้นทางสายจ่าย

– คุณภาพการเชื่อมต่อและการติดตั้ง

– ประสิทธิภาพของระบบควบคุมการเปรียบเทียบประสิทธิภาพในทางปฏิบัติ

– คะแนนประสิทธิภาพสัมพัทธ์

– ตัวชี้วัดการปรับปรุงเป็นเปอร์เซ็นต์

– ผลการทดสอบเปรียบเทียบ

– ข้อมูลประสิทธิภาพในโลกจริง

3. การคำนวณต้นทุนพลังงาน

คำนวณต้นทุนที่เกิดขึ้นจริงโดยใช้วิธีการที่ตรงไปตรงมา:

การคำนวณการบริโภคประจำปี

– การบริโภคต่อวัน: การบริโภคต่อรอบ × รอบต่อชั่วโมง × ชั่วโมงต่อวัน

– การบริโภคประจำปี: การบริโภคต่อวัน × จำนวนวันทำการต่อปี

– ปรับการใช้: การใช้ต่อปี ÷ ประสิทธิภาพของระบบการแปลงค่าพลังงาน

– ตัวคูณการแปลง: กิโลวัตต์ชั่วโมงต่อ 1,000 ลิตรของอากาศอัด

– ค่าใช้จ่ายด้านพลังงาน: ปริมาณการใช้ที่ปรับแล้ว × ปัจจัยการแปลง × ค่าใช้จ่ายต่อหน่วยกิโลวัตต์ชั่วโมง

– ค่าใช้จ่ายพลังงานรายปี: ค่าใช้จ่ายพลังงาน × (1 + ปัจจัยเงินเฟ้อ)การคาดการณ์วงจรชีวิต

– การคูณแบบง่ายสำหรับประมาณการอายุการใช้งาน

– การคำนวณมูลค่าปัจจุบันขั้นพื้นฐาน

– การพิจารณาแนวโน้มราคาพลังงาน

– การวิเคราะห์เปรียบเทียบระหว่างตัวเลือก

การประยุกต์ใช้ในโลกจริง: การผลิตชิ้นส่วนยานยนต์

หนึ่งในการวิเคราะห์ประสิทธิภาพการใช้พลังงานที่เป็นประโยชน์มากที่สุดของฉันคือสำหรับผู้ผลิตชิ้นส่วนยานยนต์ในเม็กซิโก ข้อกำหนดของพวกเขารวมถึง:

- การเปรียบเทียบเทคโนโลยีกระบอกสูบไร้ก้านสามประเภท

- การประเมินผลภายใต้แรงดันการทำงานหลายระดับ

- การวิเคราะห์รอบการทำงานต่างๆ

- การประมาณการค่าใช้จ่ายด้านพลังงานในระยะเวลา 10 ปี

เราได้ดำเนินการวิเคราะห์เชิงปฏิบัติ:

การวัดการบริโภค

– ติดตั้งเครื่องวัดอัตราการไหลบนท่อจ่าย

– วัดการบริโภคที่ความดันการทำงานจริง

– ทดสอบกับปริมาณการผลิตทั่วไป

– บันทึกจำนวนรอบต่อชั่วโมงในระหว่างการทำงานปกติการประเมินประสิทธิภาพ

– เปรียบเทียบการออกแบบและข้อมูลจำเพาะของกระบอกสูบ

– ประเมินความต้องการแรงดันการทำงาน

– ปัจจัยประสิทธิภาพของระบบที่วัดได้

– คะแนนประสิทธิภาพโดยรวมที่ประเมินแล้วการคำนวณต้นทุน

– ค่าใช้จ่ายด้านพลังงาน: $0.112/kWh

– ตัวคูณการแปลง: 0.12 กิโลวัตต์ชั่วโมงต่อ 1,000 ลิตร

– ชั่วโมงการดำเนินงานประจำปี: 7,920

– การคาดการณ์ 10 ปี โดยมีการคาดการณ์อัตราเงินเฟ้อพลังงานประจำปีที่ 3.5%

ผลลัพธ์เผยให้เห็นความแตกต่างอย่างชัดเจน:

| เมตริก | กระบอกสูบประหยัด | กระบอกสูบขนาดกลาง | กระบอกสูบพรีเมียม |

|---|---|---|---|

| ปริมาณอากาศที่ใช้ต่อรอบ | 3.8 ลิตร | 2.9 ลิตร | 2.2 ลิตร |

| ความดันในการทำงานที่ต้องการ | 6.5 บาร์ | 5.8 บาร์ | 5.2 บาร์ |

| ประสิทธิภาพของระบบ | 43% | 56% | 67% |

| ค่าใช้จ่ายพลังงานรายปี | $12,840 | $8,760 | $6,240 |

| ค่าใช้จ่ายด้านพลังงานในระยะเวลา 10 ปี | $147,800 | $100,900 | $71,880 |

ข้อค้นพบที่สำคัญคือ แม้ว่ากระบอกสูบพรีเมียมจะมีราคาสูงกว่า $1,850 บาทในตอนแรก แต่จะประหยัดค่าใช้จ่ายด้านพลังงานได้ $75,920 บาทตลอดอายุการใช้งานเมื่อเทียบกับตัวเลือกแบบประหยัด การคืนทุนจากการลงทุนเพิ่มเติมในอัตราส่วน 41:1 นี้ได้เปลี่ยนแปลงแนวทางการจัดซื้อจัดจ้างของพวกเขาจากการตัดสินใจโดยอิงราคาไปเป็นการตัดสินใจโดยอิงมูลค่า.

แนวทางใดทำนายค่าใช้จ่ายในการบำรุงรักษาในระยะยาวได้ดีที่สุด?

ค่าใช้จ่ายในการบำรุงรักษา มักจะเป็นส่วนที่คาดการณ์ได้ยากที่สุดในค่าใช้จ่ายตลอดอายุการใช้งาน ทำให้วิธีการคาดการณ์ที่เป็นประโยชน์มีความสำคัญอย่างยิ่งต่อการตัดสินใจอย่างมีข้อมูล.

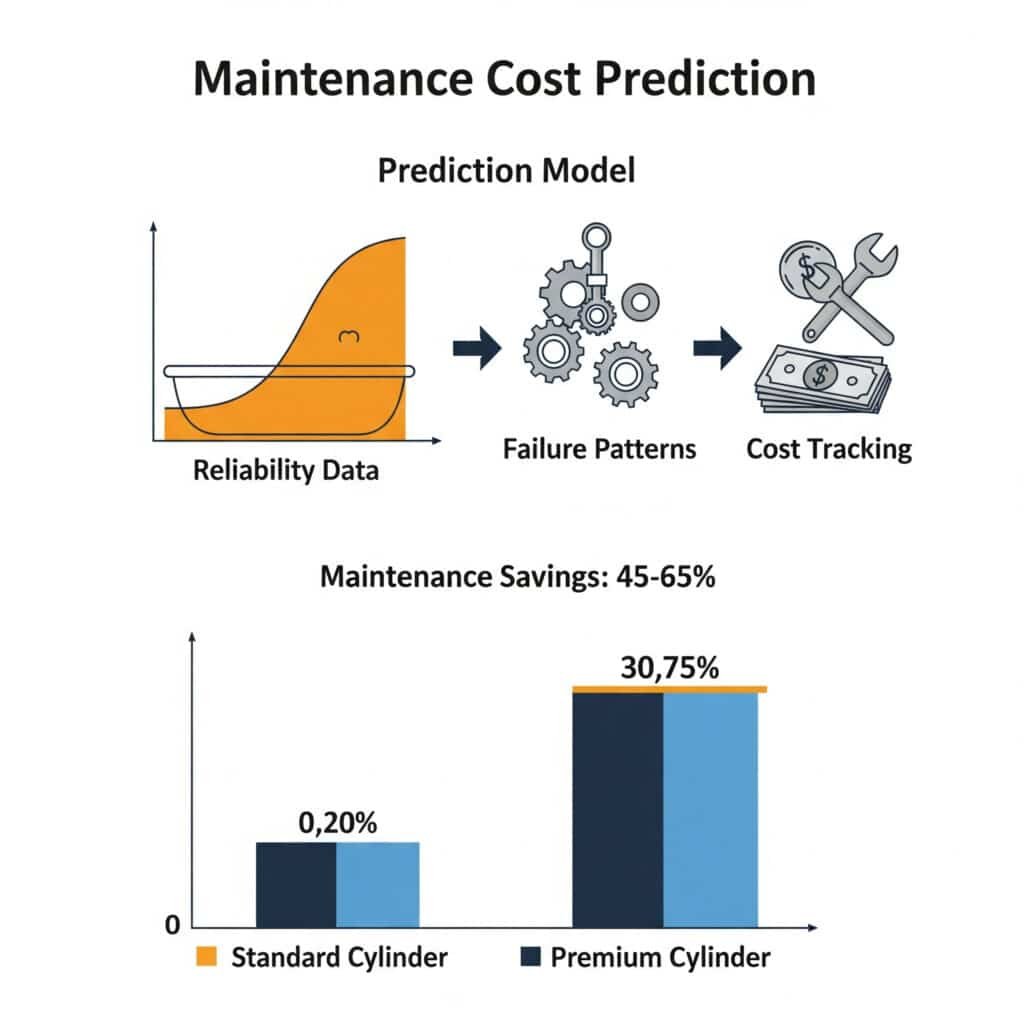

วิธีการทำนายต้นทุนการบำรุงรักษาที่มีประสิทธิภาพมากที่สุดสำหรับกระบอกสูบไร้ก้านคือการผสมผสานการวิเคราะห์ข้อมูลความน่าเชื่อถือ, การจดจำรูปแบบการเสียหาย, และการติดตามต้นทุนอย่างครอบคลุม – ซึ่งเผยให้เห็นว่ากระบอกสูบคุณภาพสูงมักจะลดต้นทุนการบำรุงรักษาได้ถึง 45-65% ผ่านการขยายระยะเวลาการบำรุงรักษา, ลดอัตราการเสียหาย, และขั้นตอนการบำรุงรักษาที่ง่ายขึ้น.

จากการพัฒนากลยุทธ์การบำรุงรักษาระบบนิวเมติกส์ในหลากหลายอุตสาหกรรม ผมพบว่าองค์กรส่วนใหญ่ประเมินค่าใช้จ่ายในการบำรุงรักษาตลอดอายุการใช้งานต่ำเกินไปอย่างมาก เนื่องจากไม่ได้คำนึงถึงทั้งค่าใช้จ่ายโดยตรงและค่าใช้จ่ายทางอ้อม กุญแจสำคัญคือการนำวิธีการคาดการณ์ที่เป็นปฏิบัติได้จริงมาใช้ ซึ่งสามารถครอบคลุมปัจจัยต้นทุนที่เกี่ยวข้องทั้งหมด.

แนวทางการคาดการณ์ต้นทุนการบำรุงรักษาเชิงปฏิบัติ

แบบจำลองการคาดการณ์ต้นทุนการบำรุงรักษาที่มีประสิทธิภาพประกอบด้วยองค์ประกอบหลักดังต่อไปนี้:

1. การวิเคราะห์ข้อมูลความน่าเชื่อถือ

เริ่มต้นด้วยการประเมินความน่าเชื่อถืออย่างตรงไปตรงมา:

การวิเคราะห์ความถี่ของความล้มเหลว

– ติดตาม เวลาเฉลี่ยระหว่างความล้มเหลว (MTBF)4

– คำนวณอัตราการล้มเหลว

– ระบุรูปแบบความล้มเหลวที่พบบ่อย

– เปรียบเทียบความน่าเชื่อถือระหว่างตัวเลือกต่างๆการประเมินอายุการใช้งาน

– กำหนดอายุการใช้งานโดยทั่วไป

– ระบุปัจจัยจำกัดที่สำคัญ

– เปรียบเทียบข้อมูลจำเพาะของผู้ผลิต

– ตรวจสอบความถูกต้องด้วยประสบการณ์จริงการเปรียบเทียบช่วงเวลาการบำรุงรักษา

– เอกสารแนะนำช่วงเวลาการบำรุงรักษา

– เปรียบเทียบความถี่ในการบำรุงรักษาที่เกิดขึ้นจริง

– ระบุความต้องการในการบำรุงรักษาเชิงป้องกัน

– ประเมินความซับซ้อนของบริการ

2. การติดตามต้นทุนการบำรุงรักษาโดยตรง

บันทึกค่าใช้จ่ายในการบำรุงรักษาโดยตรงทั้งหมด:

การวิเคราะห์ต้นทุนแรงงาน

– บันทึกชั่วโมงการบำรุงรักษาต่อเหตุการณ์

– จัดทำเอกสารข้อกำหนดระดับทักษะ

– คำนวณต้นทุนแรงงานต่อการดำเนินการ

– ค่าใช้จ่ายแรงงานประจำปีของโครงการค่าใช้จ่ายสำหรับชิ้นส่วนและวัสดุ

– รายการชิ้นส่วนที่ต้องเปลี่ยน

– จัดทำเอกสารวัสดุสิ้นเปลือง

– คำนวณต้นทุนเฉลี่ยของชิ้นส่วนต่อการซ่อม

– คาดการณ์ค่าใช้จ่ายอะไหล่ประจำปีของโครงการข้อกำหนดบริการภายนอก

– ระบุความต้องการบริการเฉพาะทาง

– เอกสารค่าใช้จ่ายของผู้รับเหมา

– คำนวณค่าใช้จ่ายในการให้บริการประจำปี

– รวมการจัดการบริการฉุกเฉิน

3. การประเมินต้นทุนทางอ้อม

คำนึงถึงต้นทุนทางอ้อมที่มักถูกมองข้าม:

การประเมินผลกระทบต่อการผลิต

– คำนวณต้นทุนเวลาหยุดทำงานต่อชั่วโมง

– เอกสารระยะเวลาการซ่อมแซมเฉลี่ย

– กำหนดการสูญเสียการผลิตต่อความล้มเหลว

– ผลกระทบต่อการผลิตประจำปีของโครงการข้อพิจารณาด้านคุณภาพและเศษวัสดุ

– ระบุผลกระทบที่มีต่อคุณภาพจากการเสื่อมสภาพ

– คำนวณต้นทุนเศษวัสดุและงานที่ต้องทำใหม่

– เอกสารผลกระทบต่อลูกค้า

– ค่าใช้จ่ายประจำปีที่เกี่ยวข้องกับคุณภาพของโครงการสินค้าคงคลังและค่าใช้จ่ายในการบริหารจัดการ

– กำหนดความต้องการของสต็อกอะไหล่

– คำนวณ ต้นทุนการถือครองสินค้าคงคลัง5

– เอกสารภาระงานด้านการบริหาร

– ค่าใช้จ่ายทั่วไปประจำปีของโครงการ

การประยุกต์ใช้ในโลกจริง: การเปรียบเทียบโรงงานผลิต

หนึ่งในการวิเคราะห์ต้นทุนการบำรุงรักษาที่เป็นประโยชน์ที่สุดของฉันคือสำหรับโรงงานผลิตที่เปรียบเทียบตัวเลือกกระบอกสูบไร้ก้านสามแบบที่แตกต่างกัน ข้อกำหนดของพวกเขารวมถึง:

- การประมาณการค่าใช้จ่ายในการบำรุงรักษา 12 ปี

- การประเมินผลข้ามกลยุทธ์การบำรุงรักษาหลายรูปแบบ

- การวิเคราะห์ต้นทุนทางตรงและทางอ้อม

- การพิจารณาผลกระทบต่อการผลิต

เราได้ดำเนินการวิเคราะห์เชิงปฏิบัติ:

การประเมินความน่าเชื่อถือ

– ข้อมูลประวัติการล้มเหลวที่รวบรวมไว้

– ค่าเฉลี่ย MTBF ที่คำนวณได้สำหรับแต่ละตัวเลือก

– ระบุรูปแบบความล้มเหลวที่พบบ่อย

– ความถี่ที่คาดการณ์ว่าจะเกิดความล้มเหลวการวิเคราะห์ต้นทุนโดยตรง

– เวลาซ่อมโดยเฉลี่ยที่มีการบันทึกไว้

– คำนวณต้นทุนชิ้นส่วนทั่วไป

– อัตราค่าแรงบำรุงรักษาที่แน่นอน

– ค่าใช้จ่ายในการบำรุงรักษาโดยตรงประจำปีที่คาดการณ์ไว้การประเมินต้นทุนทางอ้อม

– ผลกระทบต่อการผลิตที่คำนวณได้ต่อการล้มเหลว

– ค่าใช้จ่ายที่เกี่ยวข้องกับคุณภาพที่กำหนดไว้

– ประเมินความต้องการสินค้าคงคลัง

– ผลกระทบจากการบำรุงรักษาทั้งหมดที่คาดการณ์ไว้

ผลลัพธ์เผยให้เห็นความแตกต่างอย่างชัดเจน:

| เมตริก | กระบอกสูบประหยัด | กระบอกสูบขนาดกลาง | กระบอกสูบพรีเมียม |

|---|---|---|---|

| MTBF (ชั่วโมงการทำงาน) | 4,200 | 7,800 | 12,500 |

| ระยะเวลาซ่อมเฉลี่ย | 4.8 ชั่วโมง | 3.2 ชั่วโมง | 2 ชั่วโมง 30 นาที |

| ต้นทุนชิ้นส่วนต่อการซ่อม | $720 | $890 | $1,150 |

| ค่าใช้จ่ายในการบำรุงรักษาโดยตรงประจำปี | $9,850 | $5,620 | $3,480 |

| ต้นทุนผลกระทบการผลิตประจำปี | $42,300 | $18,700 | $9,200 |

| ค่าใช้จ่ายในการบำรุงรักษา 12 ปี | $625,800 | $291,840 | $152,160 |

ข้อค้นพบที่สำคัญคือ แม้ว่ากระบอกสูบพรีเมียมจะมีต้นทุนชิ้นส่วนต่อการซ่อมสูงกว่าถึง 601,000 บาท แต่จะประหยัดค่าใช้จ่ายในการบำรุงรักษาได้ถึง 473,640 บาทในระยะเวลา 12 ปี เมื่อเปรียบเทียบกับตัวเลือกประหยัด ค่าใช้จ่ายที่ประหยัดได้ส่วนใหญ่มาจากการลดผลกระทบต่อการผลิตมากกว่าค่าใช้จ่ายในการบำรุงรักษาโดยตรง ซึ่งเน้นย้ำถึงความสำคัญของการพิจารณาภาพรวมต้นทุนทั้งหมด.

สรุป

การวิเคราะห์ต้นทุนตลอดอายุการใช้งานอย่างครอบคลุมสำหรับระบบกระบอกสูบไร้ก้านเผยให้เห็นว่า ราคาซื้อเริ่มต้นมักเป็นปัจจัยที่มีนัยสำคัญน้อยที่สุดในต้นทุนการเป็นเจ้าของทั้งหมด การสร้างเมทริกซ์เปรียบเทียบต้นทุนเริ่มต้นที่แม่นยำ การนำการคำนวณประสิทธิภาพการใช้พลังงานที่ปฏิบัติได้จริงมาใช้ และการพัฒนากระบวนการทำนายต้นทุนการบำรุงรักษาที่มีประสิทธิภาพ ช่วยให้องค์กรสามารถตัดสินใจได้อย่างรอบรู้เพื่อเพิ่มประสิทธิภาพทางการเงินในระยะยาว.

ข้อมูลเชิงลึกที่สำคัญที่สุดจากประสบการณ์ของผมในการนำการวิเคราะห์เหล่านี้ไปใช้ในหลากหลายอุตสาหกรรมคือ ส่วนประกอบระบบลมอัดคุณภาพสูงมักจะให้ต้นทุนรวมตลอดอายุการใช้งานที่ต่ำที่สุด แม้ว่าจะมีราคาเริ่มต้นสูงกว่าก็ตาม การผสมผสานระหว่างการใช้พลังงานที่ลดลง ความต้องการในการบำรุงรักษาที่ต่ำลง และผลกระทบต่อการผลิตที่น้อยลง มักส่งผลให้ต้นทุนการเป็นเจ้าของโดยรวมต่ำลง 30-50% ตลอดระยะเวลา 10 ปี.

คำถามที่พบบ่อยเกี่ยวกับการวิเคราะห์ต้นทุนตลอดอายุการใช้งานของกระบอกสูบไร้แท่ง

ระยะเวลาคืนทุนโดยทั่วไปของกระบอกสูบไร้ก้านรุ่นพรีเมียมเมื่อเทียบกับรุ่นประหยัดคือเท่าไร?

ระยะเวลาคืนทุนโดยทั่วไปสำหรับกระบอกสูบไร้ก้านคุณภาพสูงอยู่ระหว่าง 8-18 เดือนในแอปพลิเคชันอุตสาหกรรมส่วนใหญ่ การประหยัดพลังงานมักให้ผลตอบแทนที่เร็วที่สุด โดยต้นทุนการบำรุงรักษาที่ลดลงจะมีส่วนช่วยในระยะยาว ในแอปพลิเคชันที่มีรอบการใช้งานสูง (>60%) หรือการทำงานที่มีต้นทุนเวลาหยุดทำงานสูง (>$1,000/ชั่วโมง) ระยะเวลาคืนทุนอาจสั้นเพียง 3-6 เดือน กุญแจสำคัญในการคำนวณผลตอบแทนที่แม่นยำคือการรวมปัจจัยต้นทุนทั้งหมด โดยเฉพาะผลกระทบต่อการผลิตที่มักถูกมองข้ามจากความน่าเชื่อถือที่ลดลง.

คุณอธิบายความแปรผันของต้นทุนพลังงานในการวิเคราะห์ต้นทุนตลอดวงจรชีวิตอย่างไร?

เพื่อคำนึงถึงความแปรผันของต้นทุนพลังงานในการวิเคราะห์ต้นทุนตลอดวงจรชีวิต ผมขอแนะนำให้ใช้การวิเคราะห์แนวโน้มทางประวัติศาสตร์ร่วมกับการสร้างแบบจำลองความไว เริ่มต้นด้วยต้นทุนพลังงานปัจจุบันของคุณเป็นฐาน จากนั้นใช้คาดการณ์อัตราเงินเฟ้อตามข้อมูลทางประวัติศาสตร์ของภูมิภาคของคุณ (โดยทั่วไปคือ 2-5% ต่อปี) สร้างสถานการณ์จำลองหลายแบบด้วยอัตราเงินเฟ้อที่แตกต่างกันเพื่อทำความเข้าใจความไวของผลลัพธ์ของคุณ สำหรับการดำเนินงานในหลายสถานที่ ให้ทำการวิเคราะห์แยกกันโดยใช้ต้นทุนพลังงานในท้องถิ่น โปรดจำไว้ว่าการปรับปรุงประสิทธิภาพการใช้พลังงานจะมีคุณค่ามากยิ่งขึ้นเมื่อต้นทุนพลังงานเพิ่มสูงขึ้น.

ค่าใช้จ่ายที่มักถูกมองข้ามมากที่สุดในการวิเคราะห์วงจรชีวิตของกระบอกสูบไร้ก้านคืออะไร?

ต้นทุนที่มักถูกมองข้ามมากที่สุดในการวิเคราะห์วงจรชีวิตของกระบอกสูบไร้ก้าน ได้แก่: การสูญเสียการผลิตในช่วงเวลาหยุดทำงานที่ไม่คาดคิด (ซึ่งมักสูงกว่าค่าซ่อมแซมโดยตรง 5-10 เท่า) ผลกระทบต่อคุณภาพจากประสิทธิภาพที่ลดลง (โดยทั่วไปคิดเป็น 2-5% ของมูลค่าการผลิต) ต้นทุนการเก็บรักษาสินค้าคงคลังสำหรับอะไหล่ (10-25% ของมูลค่าอะไหล่ต่อปี) และค่าใช้จ่ายในการบริหารจัดการงานซ่อมบำรุง (15-30% ของต้นทุนการซ่อมบำรุงโดยตรง) นอกจากนี้ การวิเคราะห์หลายกรณียังไม่ได้คำนึงถึงต้นทุนการสนับสนุนทางเทคนิค เวลาที่ใช้ในการแก้ไขปัญหา และเส้นโค้งการเรียนรู้ที่เกี่ยวข้องกับการนำอุปกรณ์ใหม่มาใช้.

คุณเปรียบเทียบกระบอกสูบที่มีอายุการใช้งานคาดหวังต่างกันในการวิเคราะห์วงจรชีวิตอย่างไร?

เพื่อเปรียบเทียบกระบอกสูบที่มีอายุการใช้งานคาดหมายต่างกัน ให้ใช้ระยะเวลาการวิเคราะห์ที่สม่ำเสมอเท่ากับอายุการใช้งานคาดหมายที่ยาวนานที่สุด หรือเป็นจำนวนเท่าของอายุการใช้งานต่างกันที่เหมือนกัน รวมค่าใช้จ่ายในการเปลี่ยนชิ้นส่วนที่มีอายุการใช้งานสั้นลงในระยะเวลาที่เหมาะสม คำนวณมูลค่าปัจจุบันสุทธิ (NPV) ของค่าใช้จ่ายทั้งหมดโดยใช้ อัตราคิดลดที่สะท้อนต้นทุนเงินทุนขององค์กรของคุณ (โดยทั่วไปคือ 8-12%) แนวทางนี้ช่วยให้การเปรียบเทียบเป็นธรรมโดยคำนึงถึงเวลาของการใช้จ่ายและมูลค่าของเงินตามเวลา ตัวอย่างเช่น หากเปรียบเทียบถังแก๊สที่มีอายุการใช้งาน 5 ปี กับ 10 ปี ให้ใช้ระยะเวลาวิเคราะห์ 10 ปี และรวมค่าใช้จ่ายในการเปลี่ยนสำหรับตัวเลือก 5 ปี.

ควรรวบรวมข้อมูลใดบ้างเพื่อปรับปรุงความแม่นยำของการคาดการณ์ต้นทุนการบำรุงรักษา?

เพื่อปรับปรุงความแม่นยำในการทำนายค่าใช้จ่ายในการบำรุงรักษา ให้รวบรวมข้อมูลสำคัญต่อไปนี้: บันทึกการเสียหายอย่างละเอียด (วันที่, ชั่วโมงการทำงาน, รูปแบบการเสียหาย, สาเหตุ), ข้อมูลการซ่อมแซม (เวลา, ชิ้นส่วน, ชั่วโมงการทำงาน, ระดับทักษะที่ต้องการ), ประวัติการบำรุงรักษา (กิจกรรมการบำรุงรักษาเชิงป้องกัน, ข้อค้นพบ, การปรับเปลี่ยน), สภาพการทำงาน (ความดัน, อุณหภูมิ, อัตราการทำงาน, ภาระ), และผลกระทบต่อการผลิต (ระยะเวลาที่หยุดทำงาน, การสูญเสียการผลิต, ผลกระทบต่อคุณภาพ) ติดตามข้อมูลนี้อย่างน้อย 12 เดือนเพื่อจับการเปลี่ยนแปลงตามฤดูกาล ข้อมูลเชิงลึกที่มีค่าที่สุดมักเกิดจากการเปรียบเทียบอุปกรณ์ที่คล้ายกันในแอปพลิเคชันหรือสภาพการทำงานที่แตกต่างกันเพื่อระบุปัจจัยสำคัญด้านประสิทธิภาพ.

-

ให้คำอธิบายอย่างละเอียดเกี่ยวกับการวิเคราะห์ต้นทุนตลอดอายุการใช้งานหรือต้นทุนรวมของการเป็นเจ้าของ (TCO) ซึ่งเป็นหลักการทางการเงินที่รวมถึงราคาซื้อเริ่มต้นของสินทรัพย์บวกกับค่าใช้จ่ายในการดำเนินงานและบำรุงรักษาทั้งทางตรงและทางอ้อมทั้งหมดตลอดอายุการใช้งานของสินทรัพย์นั้น. ↩

-

อธิบายขั้นตอนการว่าจ้างโครงการ ซึ่งเป็นกระบวนการอย่างเป็นระบบในการรับรองว่าทุกระบบและส่วนประกอบได้รับการออกแบบ ติดตั้ง ทดสอบ ดำเนินการ และบำรุงรักษาตามข้อกำหนดการปฏิบัติงานของเจ้าของโครงการ. ↩

-

รายละเอียดความแตกต่างระหว่าง ANR (conditions normales de référence) ซึ่งเป็นมาตรฐานยุโรปสำหรับเงื่อนไขอ้างอิง “ปกติ” (0°C, 1013.25 mbar) และ SCFM (Standard Cubic Feet per Minute) ซึ่งเป็นมาตรฐานทั่วไปในอเมริกาเหนือ. ↩

-

ให้คำนิยามที่ชัดเจนของ Mean Time Between Failures (MTBF) ซึ่งเป็นตัวชี้วัดความน่าเชื่อถือที่สำคัญ โดยแสดงถึงเวลาที่คาดการณ์ไว้ระหว่างความล้มเหลวที่เกิดขึ้นโดยธรรมชาติของระบบกลไกหรือระบบอิเล็กทรอนิกส์ในระหว่างการทำงานตามปกติของระบบ. ↩

-

อธิบายต้นทุนการถือครองสินค้าคงคลัง (หรือต้นทุนการเก็บรักษา) ซึ่งเป็นค่าใช้จ่ายทั้งหมดที่เกี่ยวข้องกับการเก็บรักษาสินค้าคงคลังที่ยังไม่ได้ขาย รวมถึงพื้นที่จัดเก็บ แรงงาน ประกันภัย และต้นทุนจากการล้าสมัยหรือความเสียหาย. ↩