簡介

您的自動化裝配線定位偏差達0.5毫米,報廢零件正不斷堆積。🎯 位置感測器已校準三次,但誤差問題仍未解決。隱藏元兇並非控制系統——而是動態密封滯後現象。這種摩擦效應會產生不可預測的定位誤差,導致製造商每日損失數千美元的報廢品與返工成本。.

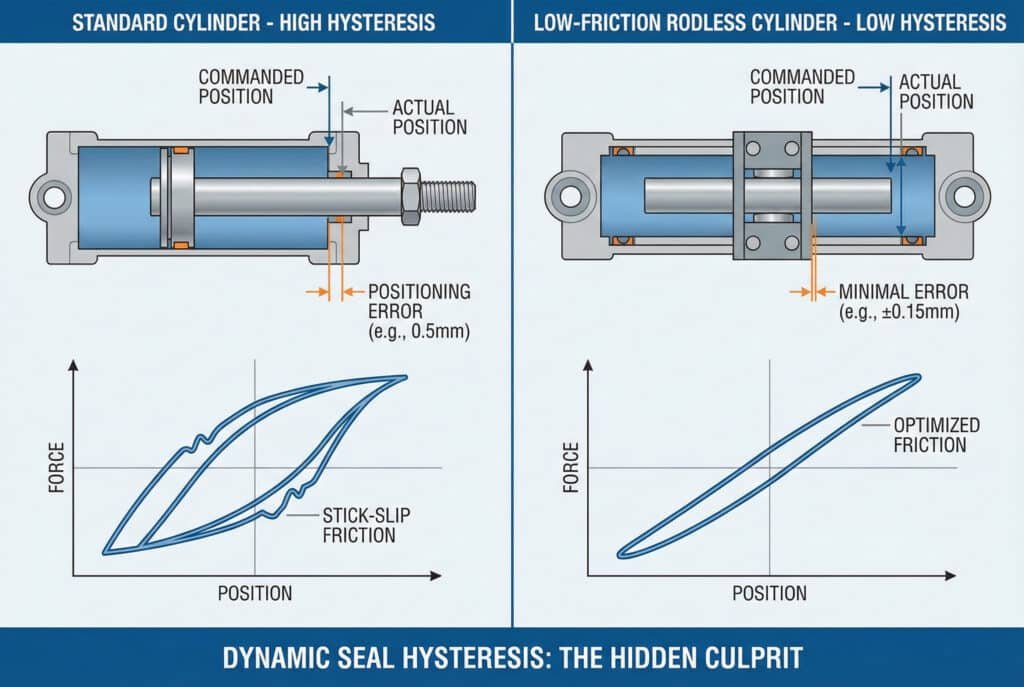

動態密封滯後是指由摩擦引起的指令位置與實際氣缸位置之間的延遲現象,其成因在於 粘滑行為1, 脫離力變化與密封材料中的速度依賴性摩擦——此滯後效應會在標準氣缸中產生0.2-2.0mm的定位誤差,使得密封設計、材料選用及潤滑優化成為關鍵要素。對於精密裝配、測試及量測系統中需達成優於±0.5mm重複精度的應用,上述因素至關重要。.

上個月,我協助伊利諾州某電子組裝廠的控制工程師凱文解決拾放應用中的元件定位不穩定問題。儘管採用高解析度編碼器,其定位誤差仍介於0.3至0.8毫米之間。經系統分析後,我們發現標準氣缸的密封滯後效應是根本原因。 改用配備優化密封幾何結構的Bepto低摩擦無桿氣缸後,定位誤差降至±0.15毫米,報廢率因此降低73%。📊

目錄

何謂動態密封滯後現象?為何它會影響定位精度?

理解摩擦所致定位誤差的物理原理,對於實現自動化系統的精準度至關重要。🔬

當摩擦力隨速度與方向呈現非線性變化時,便會產生動態密封滯後現象,導致輸入壓力與輸出位置之間產生滯後效應——在標準氣缸中,滯後迴路寬度(伸出與縮回力位移曲線間的差異)通常佔總行程力的5-15%TP3T,導致位置依賴性誤差在閉環系統中累積,若無補償演算法或低摩擦密封設計,將阻礙實現亞毫米級重複精度。.

密封摩擦滯後現象的運作原理

試想密封滯後效應,就像將重物箱推過地板與拉回時的差異。由於表面交互作用、材料變形及方向效應,兩方向的摩擦力並不相同。在氣動密封系統中,這種非對稱性表現得尤為明顯。.

當氣缸伸出時,密封唇會沿單一方向壓縮貼合筒體。當氣缸縮回時,密封件會產生不同變形,形成相異的摩擦特性。此現象形成滯後迴路——圖形化呈現的現象顯示,驅動氣缸所需的力不僅取決於位置,更與方向及速度歷史軌跡息息相關。.

黏滑現象與脫離力

密封滯後現象最棘手之處在於其黏滑行為。靜止狀態下,密封件會產生 黏滯2 這比運動過程中的動摩擦力高出20-50%。當壓力累積至足以克服此脫離力時,氣缸會突然「跳躍」向前,導致超出目標位置。.

這種黏滑現象會產生鋸齒狀運動軌跡,而非平滑運動。在精密定位中,其表現為:

- 超調 從靜止狀態開始時

- 衰減振盪 目標位置周圍

- 方向依賴性定位誤差 (從相反方向接近時,最終位置不同)

在Bepto,我們測得標準氣缸的脫離力範圍為15-35N(適用於40mm缸徑氣缸),而經優化的低摩擦設計將此數值降低至5-12N——實現60-70%的減幅,顯著提升定位一致性。.

為何控制系統無法完全補償

許多工程師認為,採用閉環位置控制與反饋機制可消除滯後效應。儘管反饋有助於改善,卻無法完全克服基本物理特性。控制系統雖能偵測位置誤差並實施修正,但滯後效應會導致:

死區微小的定位誤差,其產生的力道不足以克服靜摩擦力

極限循環系統在交替克服與釋放摩擦力的過程中,於目標周圍產生的振盪現象

速度依賴性誤差:不同進近速度下的定位精度差異

我曾參與數十個專案諮詢,工程師們耗費數月調校PID控制器,最終卻發現根本限制在於密封件摩擦滯後現象——無論如何軟體調校都無法消除。解決之道在於從機械根源著手:密封件本身。.

不同密封設計與材料如何影響滯後行為?

密封件的幾何結構與材料特性,根本上決定了磁滯效應的大小與定位性能。⚙️

密封滯後效應隨設計差異顯著變化:採用銳利唇角的U型杯形密封圈在50毫米缸徑油缸中產生40-60牛頓滯後力,而採用淺唇角與聚四氟乙烯材料的優化低摩擦設計則將滯後力降至10-20牛頓——材料選擇(聚氨酯 vs. PTFE vs. 橡膠)同時影響靜態與動態摩擦係數比(1.3-2.0倍)及速度依賴性摩擦特性,其中PTFE在各速度範圍內展現最穩定的摩擦特性,適用於精密定位應用。.

密封幾何形狀與接觸壓力分布

密封唇角與接觸寬度直接決定摩擦力與滯後效應的大小。傳統U型杯形密封圈採用15-25°唇角以確保可靠密封,但此設計會產生高接觸壓力與摩擦。.

標準U型杯形密封圈 (25°唇角):

- 高接觸壓力(2-4 MPa)

- 卓越的密封可靠性

- 高摩擦力(50毫米孔徑時為40-60牛頓)

- 大滯後迴路(±0.5-1.0mm定位誤差)

低摩擦優化密封件 (8-12°唇角):

- 適中的接觸壓力(0.8-1.5 MPa)

- 良好的密封性與適當的表面處理

- 低摩擦力(50毫米孔徑時為10-20牛頓)

- 小滯後迴路(±0.1-0.3mm定位誤差)

在Bepto,我們開發出專利密封輪廓,在密封可靠性與最小摩擦之間取得平衡。我們的無桿氣缸採用多唇設計,主密封件負責壓力封存,而次級低摩擦元件則能最大限度減少滯後現象。.

材料特性對摩擦行為的影響

不同密封材料展現出截然不同的摩擦特性與滯後行為:

| 密封材質 | 靜摩擦係數/動摩擦係數 | 速度敏感度 | 滯後力(50毫米孔徑) | 最佳應用 |

|---|---|---|---|---|

| NBR (丁腈) | 1.8-2.0倍 | 高 | 45-65北緯 | 低成本、非精密 |

| 聚氨酯 | 1.5-1.8倍 | 中度 | 30-50牛頓 | 一般工業 |

| PTFE (初生) | 1.2-1.4倍 | 低 | 8-15N | 精確定位 |

| 填充聚四氟乙烯 | 1.3-1.5倍 | 低 | 12-20N | 均衡表現 |

| 石墨填充聚氨酯 | 1.4-1.6倍 | 中低 | 20-35北緯 | 高性價比的精密性 |

聚四氟乙烯(PTFE)的分子結構使其在各速度範圍內展現出極其一致的摩擦特性。不同於會產生顯著速度依賴性摩擦(即摩擦力隨速度增加而增大)的彈性體材料,PTFE在1毫米/秒至1000毫米/秒的範圍內能維持近乎恆定的摩擦係數——此特性對於實現可預測的定位至關重要。.

斯特里貝克曲線與潤滑狀態

密封摩擦行為遵循 Stribeck 曲線3, 其中描述了三種潤滑狀態:

邊界潤滑 (極低速度):

- 金屬與金屬間透過潤滑油膜接觸

- 最高摩擦力

- 在定位速度範圍內佔主導地位(<10mm/s)

混合潤滑 (中等速度):

- 局部潤滑油膜支撐

- 過渡摩擦行為

- 大多數定位應用程式在此運作

流體動力潤滑 (高速):

- 完全潤滑油膜分離

- 最低摩擦

- 在氣動缸中極少實現

邊界潤滑狀態的寬度決定定位滯後現象。具備更優異邊界潤滑特性之材料(如聚四氟乙烯、石墨填充複合材料)能在定位速度下維持較低摩擦係數,從而減少滯後效應。.

溫度對磁滯的影響

密封摩擦力隨溫度變化而不恆定——系統在運作過程中升溫時,其摩擦力會顯著改變。標準聚氨酯密封件在溫度從20°C升至60°C時,摩擦係數會降低30-40%(TP3T),導致系統溫度趨穩時產生定位漂移現象。.

我曾與密西根州的測試設備工程師莎拉合作,她的精密測量系統在上午與下午的定位精度存在差異。其標準氣缸密封件對溫度敏感,導致系統升溫時產生0.4毫米的定位偏差。我們改用配備PTFE密封件的溫穩定Bepto氣缸後,其定位精度提升至±0.12毫米,且不受操作溫度影響。🌡️

海豹滯後效應對精密定位系統的可量化影響為何?

理解滯後效應的數值影響,有助於您根據精度需求指定合適的氣缸技術。📈

密封滯後效應會產生可量化的定位誤差:標準氣缸在8巴壓力下,若滯後力達40-50牛頓,重複定位精度為±0.5-1.2毫米;而採用10-15牛頓滯後力的低摩擦設計,則可實現±0.1-0.3毫米的重複精度——此誤差隨行程長度(典型值為行程的0.1-0.2%)、 壓力波動(±10%壓力變化導致±0.15mm位置偏移),以及進近方向(雙向重複精度較單向差2-3倍),使滯後效應成為精度要求優於±0.5mm應用場景的限制因素。.

定位誤差幅度與縮放比例

滯後力與定位誤差之間的關係遵循可預測的模式。對於給定的氣缸內徑和工作壓力,定位誤差與滯後力之間呈現近似線性比例關係:

位置誤差 ≈ (滯後力 / 氣動力) × 行程長度

對於一個內徑50毫米、工作壓力8巴(有效作用力≈1570牛頓)、行程400毫米的氣缸:

- 40N 磁滯效應誤差 ≈ (40/1570) × 400毫米 = 10.2毫米潛在誤差

- 實際阻尼誤差±0.6-1.0毫米(系統阻尼降低理論最大值)

這解釋了為何大口徑氣缸往往展現更優異的相對定位精度——氣動推力隨缸徑面積(D²)增加,而密封摩擦力則大致隨缸徑直徑(D)增加,形成有利的比例關係。.

雙向與單向重複性

精密定位最重要的規格之一是雙向重複性——即從相反方向接近時能返回相同位置的能力。滯後效應直接決定此項規格:

單向重複性 (總是從相同方向接近):

- 標準氣缸:±0.3-0.6毫米

- 低摩擦氣缸:±0.1-0.2毫米

- Bepto精密無桿式:±0.05-0.15毫米

雙向重複性 (從任一方向接近):

- 標準氣缸:±0.8-1.5mm(誤差幅度為標準值的2-3倍)

- 低摩擦氣缸:±0.2-0.4mm(誤差擴大2倍)

- Bepto精密無桿式:±0.1-0.25毫米(精度差1.5-2倍)

雙向誤差直接源自滯後現象——由於摩擦力不對稱,位置取決於接近方向。需要雙向精度的應用必須指定滯後最小化的氣缸。.

壓力敏感度與力平衡

定位精度亦取決於壓力穩定性。滯後效應會形成「死區」,在此區域內微小壓力變化無法產生位移,因其不足以克服靜摩擦力。此死區寬度為:

死區壓力 ≈ 脫離力 / 活塞面積

對於一個內徑為50毫米的圓柱體(面積≈1963平方毫米),其脫離力為25牛頓:

死區 ≈ 25N / 1963mm² = 0.013 MPa = 0.13 bar

這意味著低於0.13巴的壓力變化不會產生運動——氣缸會「卡住」在当前位置。對於精密定位而言,這會造成:

- 壓力調節要求需±0.05巴或更佳的壓力精度以確保定位穩定性

- 解析度限制無法實現優於死區等效的定位解析度

- 解決時間問題系統在死區內振盪後趨於穩定

實際應用需求

不同應用對滯後效應所導致的誤差具有不同的容忍度:

高精度應用 (±0.1-0.2毫米要求):

- 電子組裝與測試

- 光學元件定位

- 精密測量與檢測

- 解決方案聚四氟乙烯密封系統、低摩擦設計、閉環控制

中精度應用 (±0.3-0.5毫米可接受):

- 大會運作

- 公差嚴格的物料搬運

- 包裝與標籤

- 解決方案優化聚氨酯密封件,品質標準氣缸

低精度應用 (±1.0mm+ 可接受):

- 散裝物料處理

- 夾持與定位裝置

- 一般自動化

- 解決方案標準氣缸足夠

在Bepto,我們協助客戶將氣缸技術與實際需求精準匹配。過度指定精密氣缸規格不僅浪費資金,規格不足更將引發品質問題與返工成本。.

哪些設計策略能最小化無桿氣缸中的密封滯後現象?

實現精密定位需要整合式設計方法,以解決各層級的摩擦問題。🎯

最小化密封滯後效應需採用多維度設計策略:優化密封唇幾何結構(接觸角8-12°), 採用靜態/動態摩擦係數低於1.4倍的PTFE或填充PTFE材料,經精密珩磨的筒體表面(粗糙度Ra 0.2-0.4μm)以支持邊界潤滑,選用適當黏度的合成潤滑油(ISO VG 32-68),並配備導向滑架與預載調節等機械設計特徵——在無桿氣缸中, 採用壓力平衡的雙密封配置,在維持密封完整性的同時進一步降低淨摩擦力。.

優化密封輪廓工程

在Bepto,我們投入大量資源運用有限元素分析與實證測試來優化密封輪廓。我們的精密密封輪廓具備以下特點:

淺唇角 (8-12° 對照標準值 20-25°):

- 降低接觸壓力達40-60%

- 透過精確的表面光潔度要求維持密封性

- 要求表面粗糙度 Ra 0.3-0.5μm 的槍管表面處理(相較於標準的 Ra 0.8-1.2μm)

多唇結構配置:

- 初級密封:壓力封存(可接受適度摩擦)

- 二次密封:低摩擦刮板(最小接觸壓力)

- 第三級密封:污染排除(外部)

壓力平衡設計:

- 對抗式密封唇與壓力平衡

- 淨摩擦力減少30-50%

- 在雙面密封的無桿氣缸中尤其有效

表面處理與潤滑優化

桶體表面光潔度對邊界潤滑與滯後現象具有關鍵影響。我們採用精密珩磨工藝以實現:

表面粗糙度粗糙度 Ra 0.2-0.4微米(相較於標準粗糙度 Ra 0.8-1.2微米)

高原珩磨4:形成微型儲液槽以保留潤滑劑

定向塗層磨削痕跡與運動方向對齊

配合適當的潤滑:

合成潤滑油 (我們在Bepto的標準):

- ISO VG 32-68 黏度範圍

- 優異的邊界潤滑特性

- 溫度穩定性表現

- 與密封材料相容

應用方法:

- 所有滑動表面均經工廠預潤滑處理

- 定期再潤滑口(適用於長行程無桿氣缸)

- 關鍵應用自動潤滑系統

機械設計特點

除了密封件本身之外,機械設計亦能降低滯後效應:

精密導引系統:

- 直線滾珠軸承或滾輪導軌

- 將負載支撐與氣動力量分離

- 減少對密封件的側向負荷(主要摩擦源)

載具預緊力調整:

- 允許優化密封壓縮

- 平衡密封可靠性與摩擦

- 現場可調式磨損補償

裝配剛性:

- 剛性安裝可減少因彎曲變形導致的卡滯現象

- 正確對齊可消除側向負荷

- 對長行程應用至關重要

我最近協助威斯康辛州的機械製造商麥可,解決其2公尺行程無桿氣缸應用中的頑固定位問題。由於彎曲變形導致密封件卡滯,其氣缸定位誤差達2-3毫米。我們重新設計了帶中間支撐的安裝系統,並改用配備優化導軌的Bepto精密無桿氣缸。其定位誤差在全行程範圍內降至±0.25毫米——精度提升達十倍。🔧

閉環控制整合

要達到極致精準,機械優化必須結合智能控制:

位置回饋:

摩擦補償演算法:

- 基於模型的摩擦估算

- 磨損與溫度之自適應補償

- 可額外降低40-60%的定位誤差

壓力剖面:

- 速度依賴式壓力調節

- 減少超調與建立時間

- 優化最終位置的接近方式

在Bepto,我們提供應用工程支援,協助客戶將我們的低摩擦氣缸整合至其控制系統。透過優化機械設計與智能控制的結合,我們實現了接近電動伺服系統的定位性能,成本卻僅需其一小部分。.

成本效益權衡

精準度需付出代價,關鍵在於讓技術與需求相匹配:

標準氣缸 ($150-250):

- ±0.8-1.5毫米重複性

- 適用於70%的應用

- 最低初始成本

低摩擦氣缸 ($250-400):

- ±0.3-0.6毫米重複性

- 最佳性價比平衡

- 我們最受歡迎的Bepto精密選項

超精密氣缸 ($500-800):

- ±0.1-0.25毫米重複性

- 聚四氟乙烯密封件、精密導軌、可接反饋裝置

- 僅限關鍵應用

決策應基於總擁有成本,包含報廢、返工及品質成本。以日產10,000件零件的生產線為例,若定位誤差導致2%報廢(每件零件報廢成本為$5),則每日品質成本為$1,000。採用精密氣缸的$300溢價成本,可在數小時內回收,而非數月。.

總結

動態密封滯後效應是氣動系統精密定位的隱形敵人,其產生的摩擦誤差即使經過再精細的控制調校也無法完全消除。透過解析滯後機制並實施優化密封設計、選用適宜材料及整合機械解決方案,定位精度可較標準氣缸提升5至10倍。 在Bepto,我們的無桿氣缸融合數十年摩擦優化研究成果,在維持氣動驅動成本優勢與簡便性的同時,提供滿足嚴苛工業需求的精密定位性能。🌟

關於動態密封滯後的常見問題

問:我能否透過測量現有氣缸的密封滯後來診斷定位問題?

是的——透過簡單的力-位移測試即可驗證:緩慢伸展與收回氣缸的同時測量作用力與位置,將結果繪製成圖以視覺化滯後迴路。迴路寬度即反映滯後效應的強度。在Bepto,我們建議在指定替換氣缸前執行此診斷測試,因其能量化滯後效應是否為實際限制因素,抑或其他問題(如壓力不穩定、安裝問題)才是主導因素。.

問:密封件磨損如何影響氣缸在使用壽命期間的滯後現象?

密封件磨損初期(前10萬至20萬次循環)通常會降低滯後值,這是由於密封件處於「磨合期」且接觸壓力降低所致;隨後隨著磨損形成不規則接觸模式及表面損傷,滯後值將逐漸增加。 經精心設計的密封件(如我司Bepto精密輪廓密封件)能在100-200萬次循環中維持穩定滯後特性,標準密封件則可能在50萬次循環後出現50-100%的滯後值增幅。.

問:低滯後氣動定位系統是否可與電動伺服系統相媲美?

對於需要在中等速度(1m/s)或複雜運動軌跡的應用中,電動伺服系統仍具優勢。 關鍵在於將技術與實際需求相匹配,而非在氣動系統已能滿足的應用中過度採用電動伺服系統。.

問:我能否將低摩擦密封件加裝到現有氣缸中以降低滯後效應?

更換密封件雖有助改善,但受限於現有缸體表面粗糙度與溝槽幾何形狀——低摩擦密封件需缸體表面粗糙度Ra 0.3-0.5μm方能正常運作,而標準氣缸通常僅達Ra 0.8-1.2μm。此外,密封溝槽尺寸必須與優化密封輪廓相匹配。 多數情況下,與嘗試改造舊缸體相比,直接更換為精密設計的缸體(如我們的Bepto低摩擦無桿氣缸)能提供更優異的性能與成本效益。.

問:訂購精密氣缸時,如何指定滯後要求?

請明確指定雙向重複性而非僅標示「精度」——要求「全行程範圍內±0.3mm雙向重複性」,而非使用「精密」或「低摩擦」等模糊術語。同時需明確操作條件(壓力、速度、循環頻率、溫度範圍),因這些因素會影響滯後現象。 在Bepto,我們提供經認證的測試數據,明確呈現精密氣缸的實際測量滯後力與定位重複性,確保您獲得符合應用需求的可驗證性能表現。.