Трудно ли ви е да оправдаете инвестицията в първокласни пневматични компоненти, когато обществените поръчки продължават да настояват за по-евтини алтернативи? Много специалисти в областта на инженеринга и поддръжката се сблъскват със значителни предизвикателства, когато се опитват да докажат истинското финансово въздействие на решенията си за избор на цилиндри отвъд първоначалната покупна цена.

Изчерпателен анализ на разходите за целия жизнен цикъл1 за безпрътовите цилиндри показва, че първоначалната покупна цена обикновено представлява само 12-18% от общите разходи за притежание, като потреблението на енергия (35-45%) и разходите за поддръжка (25-40%) съставляват по-голямата част от разходите през целия живот - което прави първокласните цилиндри с по-висока ефективност и надеждност до 42% по-евтини за 10-годишен експлоатационен период.

Неотдавна работих с предприятие за преработка на храни, което се колебаеше дали да надгради пневматичните си системи поради по-високата първоначална цена на първокласните компоненти 65%. След прилагането на методите за анализ на разходите през целия жизнен цикъл, които ще опиша по-долу, те откриха, че техните "икономични" цилиндри всъщност са им стрували допълнително $327 000 годишно под формата на разходи за енергия и поддръжка. Позволете ми да ви покажа как да откриете подобни прозрения във вашата дейност.

Съдържание

- Как можете да създадете точна матрица за сравнение на първоначалните разходи?

- Кой е най-практичният метод за изчисляване на разходите за енергийна ефективност?

- Кои подходи предвиждат най-добре разходите за поддръжка в дългосрочен план?

- Заключение

- Често задавани въпроси относно анализа на разходите за целия жизнен цикъл на безпрътовия цилиндър

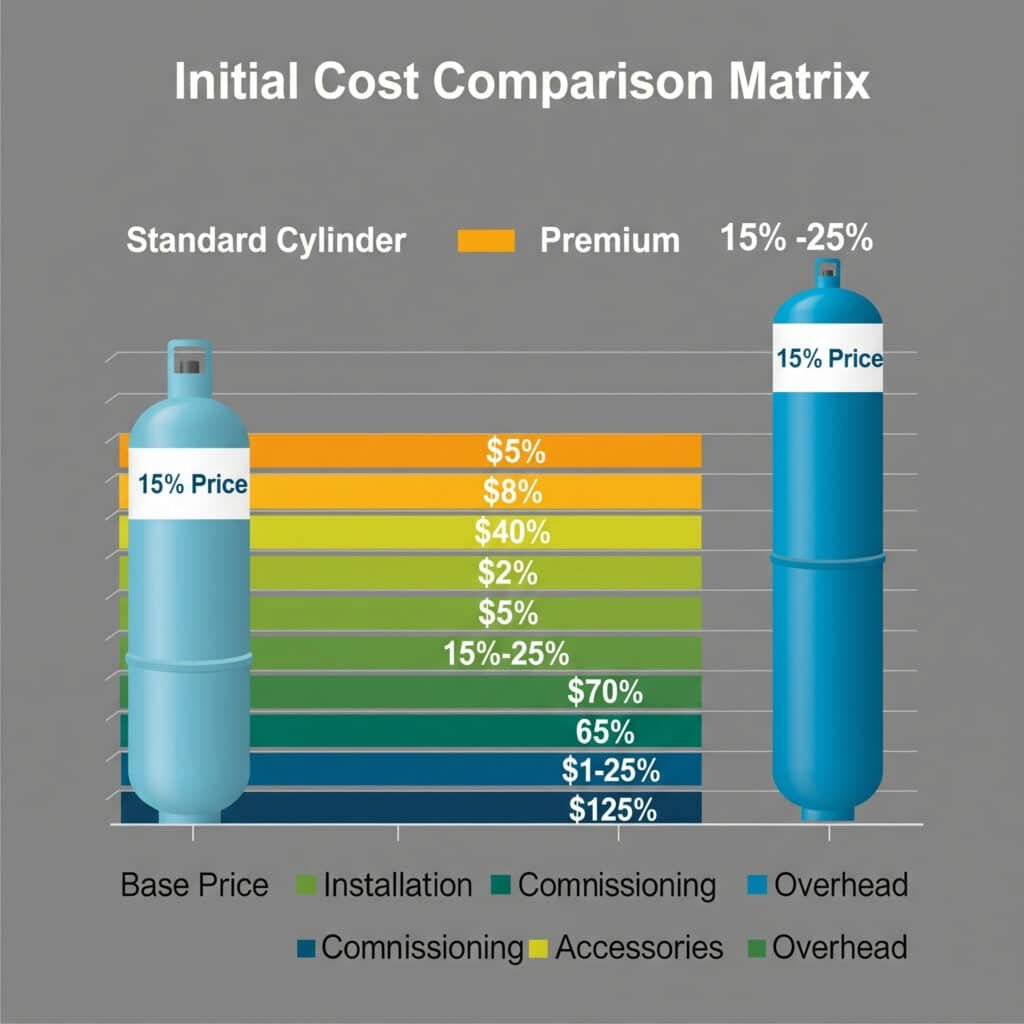

Как можете да създадете точна матрица за сравнение на първоначалните разходи?

Матриците за сравнение на първоначалните разходи са основата на всеки цялостен анализ на жизнения цикъл, но трябва да надхвърлят обикновеното разглеждане на покупната цена.

Една точна матрица за сравнение на първоначалните разходи за безпрътовите цилиндри трябва да включва не само базовите цени на компонентите, но и да определя количествено разходите за монтаж, изискванията за пускане в експлоатация, разходите за аксесоари и режийните разходи за снабдяване - разкривайки, че първокласните цилиндри често намаляват първоначалните разходи за внедряване с 15-25% въпреки по-високите покупни цени.

След като разработих стратегии за снабдяване с пневматични системи в различни индустрии, установих, че повечето организации значително подценяват истинските първоначални разходи, като се фокусират единствено върху покупните цени на компонентите. Ключът е в разработването на цялостна матрица, която обхваща всички съответни разходи от избора до пускането в експлоатация.

Изчерпателна рамка за първоначалните разходи

Правилно съставената матрица за сравнение на първоначалните разходи включва тези основни компоненти:

1. Анализ на преките разходи за компонентите

Базовите разходи за компонентите трябва да бъдат задълбочено проучени:

| Категория разходи | Стандартни компоненти | Компоненти Premium | Подход за оценка |

|---|---|---|---|

| Базов цилиндър | По-ниски разходи за единица продукт | По-висока единична цена | Директно сравнение на оферти |

| Необходими аксесоари | Често се продават отделно | Често включва | Списък на аксесоарите |

| Монтажен хардуер | Основни опции | Изчерпателни опции | Специфични за приложението изисквания |

| Компоненти за свързване | Стандартни фитинги | Оптимизирани фитинги | Пълен анализ на пневматичната верига |

| Компоненти за управление | Основна функционалност | Разширени функции | Оценка на интеграцията на системата за управление |

| Пакет резервни части | Ограничени първоначални резервни части | Изчерпателни резервни части | Оценка на операционния риск |

Съображения за прилагане:

- Запитване за подробни, детайлизирани оферти от множество доставчици

- Осигуряване на сравнимост на цялостни системи

- Отчитане на отстъпки за количества и пакетни цени

- Разглеждане на влиянието на времето за подготовка върху планирането на проекта

2. Анализ на разходите за инсталиране и внедряване

Разходите за инсталиране често се различават значително при различните варианти:

Изисквания за труд при инсталиране

- Оценка на сложността на монтажа

- Оценка на времето за свързване и интегриране

- Изисквания за специализирани умения

- Нужди от инструменти и оборудване за монтаж

- Изисквания и ограничения за достъпРазходи за системна интеграция

- Изисквания за програмиране на системата за управление

- Нужди от адаптиране на интерфейса

- Съвместимост на комуникационните протоколи

- Сложност на софтуерната конфигурация

- Процедури за изпитване и валидиранеДокументация и нужди от обучение

- Необходима техническа документация

- Изисквания за обучение на операторите

- Обучение на персонала по поддръжката

- Специализиран трансфер на знания

- Изисквания за текуща поддръжка

3. Въвеждане в експлоатация2 и оценка на разходите за стартиране

Разходите за пускане в експлоатация могат да варират значително между различните варианти на бутилките:

Изисквания за регулиране и калибриране

- Сложност на първоначалната настройка

- Изисквания към процедурите за калибриране

- Специализирани нужди от инструменти

- Изисквания за технически опит

- Процедури за валидиране и проверкаРазходи за тестване и квалификация

- Изисквания за изпитване на ефективността

- Процедури за валидиране на надеждността

- Необходимост от проверка на съответствието

- Изисквания за документация

- Разходи за сертифициране от трета странаВъздействие на разгръщането на производството

- Съображения за кривата на обучение

- Първоначално въздействие върху ефективността на производството

- Отпадъци при стартиране и проблеми с качеството

- Производителност по време на въвеждане в експлоатация

- Време за достигане на пълния производствен капацитет

Приложение в реалния свят: Разширяване на производствено предприятие

Един от най-изчерпателните ми анализи на първоначалните разходи беше за разширяване на производствено предприятие в Германия. Техните изисквания включваха:

- Сравнение на три различни технологии за безпръчкови цилиндри

- Оценка на пет потенциални доставчици

- Интеграция със съществуващите системи за автоматизация

- Спазване на строги вътрешни стандарти

Разработихме подробна сравнителна матрица, която показа изненадващи резултати:

| Категория разходи | Икономичен вариант | Опция за среден клас | Опция Premium |

|---|---|---|---|

| Разходи за базов компонент | €156,000 | €217,000 | €284,000 |

| Разходи за инсталиране | €87,000 | €62,000 | €43,000 |

| Разходи за въвеждане в експлоатация | €112,000 | €76,000 | €51,000 |

| Административни режийни разходи | €42,000 | €38,000 | €32,000 |

| Обща първоначална стойност | €397,000 | €393,000 | €410,000 |

Ключовият извод е, че въпреки че премиум вариантът е с 82% по-високи разходи за компоненти, общите първоначални разходи са само с 3,3% по-високи от икономичния вариант поради значително намалените разходи за монтаж, пускане в експлоатация и административни разходи. Това постави под въпрос процеса на вземане на решения, основан на обществените поръчки, който в миналото се е фокусирал изключително върху цените на компонентите.

Кой е най-практичният метод за изчисляване на разходите за енергийна ефективност?

Консумацията на енергия представлява най-големият оперативен разход за повечето пневматични системи, поради което точните изчисления на ефективността са от съществено значение за анализа на разходите през целия жизнен цикъл.

Най-практичното изчисление на енергийната ефективност за безпрътовите цилиндри съчетава основно измерване на консумацията на въздух с анализ на работния цикъл и коефициенти на ефективност на системата - разкрива, че първокласните цилиндри обикновено намаляват енергийните разходи с 25-40% в сравнение със стандартните алтернативи чрез намалена консумация на въздух, по-ниски работни налягания и подобрена ефективност на системата.

След като проведох енергийни одити на пневматични системи в различни индустрии, установих, че повечето организации значително подценяват разходите за енергия, като използват опростени изчисления, които не отчитат реалните условия на работа. Ключът е в разработването на практичен подход, който обхваща всички значими фактори, влияещи върху потреблението.

Практически подход за изчисляване на енергийните разходи

Ефективното изчисление на разходите за енергия включва тези ключови елементи:

1. Основно измерване на консумацията на въздух

Започнете с просто измерване на консумацията на въздух:

Изпитване на потреблението на цикъла

- Измерване на разхода на въздух за цикъл (литри)

- Изпитване при действително работно налягане

- Включват както разтягане, така и прибиране

- Отчитане на всички спирания в средата на позициятаПреобразуване в стандартни условия

- Превръщане в стандартни условия (ANR)3

- Отчитане на действителното работно налягане

- Вземете предвид влиянието на температурата

- Създаване на сравними базови показателиПрост метод на изчисление

- Разход на въздух за цикъл (L)

- Цикли на час

- Работни часове на ден

- Работни дни годишно

2. Включване на фактор за ефективност

Отчитане на ключови фактори за ефективност:

Съображения за ефективността на цилиндъра

- Конструкция на уплътнението и влияние на триенето

- Ефективност на конструкцията на лагера

- Качество на материалите и конструкцията

- Изисквания за работно наляганеФактори за ефективност на системата

- Избор и оразмеряване на клапани

- Оразмеряване и маршрутизиране на захранващите линии

- Качество на свързване и монтаж

- Ефективност на системата за управлениеСравнение на практическата ефективност

- Относителни стойности на ефективност

- Процентни показатели за подобрение

- Резултати от сравнителни тестове

- Данни за реалната производителност

3. Изчисляване на разходите за енергия

Изчислете действителните разходи, като използвате прост подход:

Изчисляване на годишното потребление

- Дневна консумация: Консумация на цикъл × Цикли на час × Часове на ден

- Годишно потребление: Дневна консумация × Работни дни в годината

- Коригирано потребление: Годишно потребление ÷ ефективност на систематаПреобразуване на разходите за енергия

- Коефициент на преобразуване: kWh за 1 000 литра сгъстен въздух

- Разходи за енергия: Коригирано потребление × Коефициент на преобразуване × Цена на kWh

- Годишни разходи за енергия: Годишни разходи за енергия × (1 + инфлационен фактор)Прогноза за жизнения цикъл

- Обикновено умножение за оценка на жизнения цикъл

- Основно изчисление на настоящата стойност

- Отчитане на тенденциите в цените на енергията

- Сравнителен анализ между вариантите

Приложение в реалния свят: Производство на автомобилни компоненти

Един от най-практичните ми анализи на енергийната ефективност беше за производител на автомобилни компоненти в Мексико. Техните изисквания включваха:

- Сравнение на три различни технологии за безпръчкови цилиндри

- Оценяване при различни работни налягания

- Анализ на различни работни цикли

- Прогноза за 10-годишните разходи за енергия

Приложихме практически подход за анализ:

Измерване на потреблението

- Инсталирани разходомери на захранващите линии

- Измерена консумация при действително работно налягане

- Тествани с типични производствени натоварвания

- Записани цикли на час при нормална работаОценка на ефикасността

- Сравнени конструкции и спецификации на цилиндри

- Оценка на изискванията за работно налягане

- Измерени коефициенти на ефективност на системата

- Определени общи оценки на ефективносттаИзчисляване на разходите

- Разходи за енергия: $0.112/kWh

- Коефициент на преобразуване: 0,12 kWh на 1000 литра

- Годишни работни часове: 7,920

- 10-годишна прогноза с годишна енергийна инфлация от 3,5%

Резултатите показаха драматични разлики:

| Метричен | Икономичен цилиндър | Цилиндър от среден клас | Цилиндър Premium |

|---|---|---|---|

| Консумация на въздух за цикъл | 3.8 L | 2.9 L | 2.2 L |

| Изисквано работно налягане | 6,5 бара | 5,8 бара | 5,2 бара |

| Ефективност на системата | 43% | 56% | 67% |

| Годишни разходи за енергия | $12,840 | $8,760 | $6,240 |

| 10-годишни разходи за енергия | $147,800 | $100,900 | $71,880 |

Основното заключение е, че въпреки че първоначално цената на премиум бутилката е с $1,850 по-висока, тя ще спести $75,920 разходи за енергия през целия си жизнен цикъл в сравнение с икономичния вариант. Тази възвръщаемост на допълнителната инвестиция в съотношение 41:1 трансформира подхода им към снабдяването от ценово ориентиран към стойностно ориентиран процес на вземане на решения.

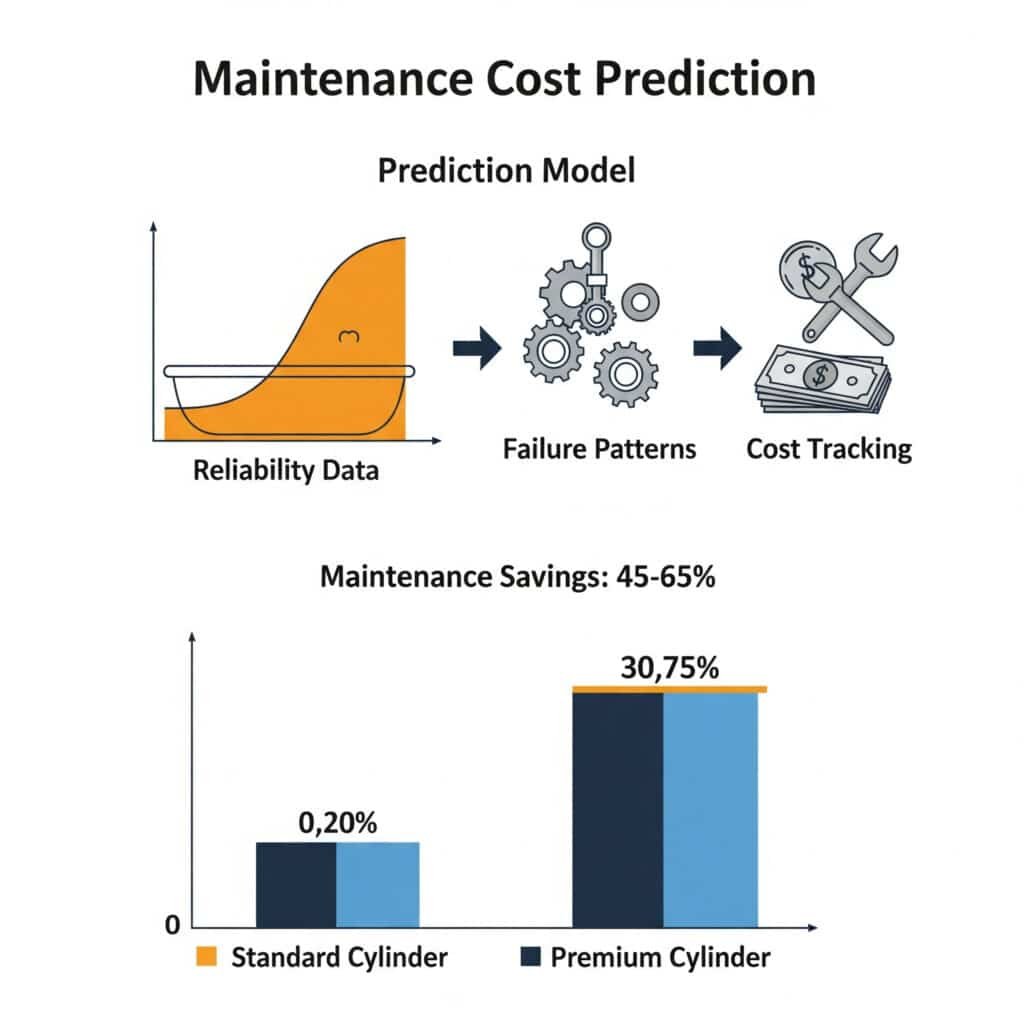

Кои подходи предвиждат най-добре разходите за поддръжка в дългосрочен план?

Разходите за поддръжка често представляват най-непредсказуемия аспект на разходите през жизнения цикъл, което прави практическите подходи за прогнозиране от съществено значение за вземането на информирани решения.

Най-ефективните подходи за прогнозиране на разходите за поддръжка за безпрътовите цилиндри съчетават анализ на данните за надеждност, разпознаване на моделите на повреди и цялостно проследяване на разходите - разкриват, че първокласните цилиндри обикновено намаляват разходите за поддръжка с 45-65% чрез удължени сервизни интервали, намалени честоти на повреди и опростени процедури за поддръжка.

След като разработих стратегии за поддръжка на пневматични системи в различни индустрии, установих, че повечето организации значително подценяват разходите за поддръжка през целия живот, като не отчитат както преките, така и непреките разходи. Ключът е в прилагането на практичен подход за прогнозиране, който обхваща всички съответни разходни фактори.

Практически подход за прогнозиране на разходите за поддръжка

Ефективният модел за прогнозиране на разходите за поддръжка включва тези ключови елементи:

1. Анализ на данните за надеждността

Започнете с пряка оценка на надеждността:

Анализ на честотата на отказите

- Следа средно време между отказите (MTBF)4

- Изчисляване на честотата на отказите

- Идентифициране на често срещани начини на повреда

- Сравняване на надеждността на различните опцииОценка на експлоатационния живот

- Определяне на типичния експлоатационен живот

- Идентифициране на основните ограничаващи фактори

- Сравняване на спецификациите на производителя

- Потвърждаване с реален опитСравнение на интервалите за поддръжка

- Документиране на препоръчителните интервали за обслужване

- Сравняване на действителната честота на поддръжка

- Определяне на изискванията за превантивна поддръжка

- Оценка на сложността на услугата

2. Проследяване на преките разходи за поддръжка

Записване на всички преки разходи за поддръжка:

Анализ на разходите за труд

- Проследяване на часовете за поддръжка за всяко събитие

- Документиране на изискванията за ниво на умения

- Изчисляване на разходите за труд за интервенция

- Годишни разходи за труд по проектаРазходи за части и материали

- Списък на необходимите компоненти за замяна

- Документиране на консумативи

- Изчисляване на средните разходи за части за ремонт

- Проектни годишни разходи за частиИзисквания за външни услуги

- Идентифициране на нуждите от специализирани услуги

- Документиране на разходите на изпълнителя

- Изчисляване на годишните разходи за услуги

- Включване на разпоредби за спешни услуги

3. Оценка на косвените разходи

Отчитайте често пренебрегваните непреки разходи:

Оценка на въздействието на производството

- Изчисляване на разходите за престой на час

- Документиране на средната продължителност на ремонта

- Определяне на производствените загуби при повреда

- Годишно въздействие на проекта върху производствотоСъображения за качество и скрап

- Определяне на въздействието на влошаването върху качеството

- Изчисляване на разходите за скрап и преработка

- Документиране на въздействието върху клиентите

- Годишни разходи по проекта, свързани с качествотоИнвентар и административни разходи

- Определяне на изискванията за запаси от резервни части

- Изчислете разходи за отчитане на материалните запаси5

- Документиране на административните режийни разходи

- Годишни режийни разходи по проекта

Приложение в реалния свят: Сравнение на производствени предприятия

Един от най-практичните ми анализи на разходите за поддръжка беше за производствено предприятие, в което се сравняваха три различни варианта на цилиндри без пръти. Техните изисквания включваха:

- Прогноза за 12-годишните разходи за поддръжка

- Оценка на множество стратегии за поддръжка

- Анализ на преките и непреките разходи

- Разглеждане на въздействието върху производството

Приложихме практически подход за анализ:

Оценка на надеждността

- Събрани исторически данни за неизправности

- Изчислена средна стойност на MTBF за всеки вариант

- Идентифицирани често срещани режими на неизправност

- Прогнозна честота на отказитеАнализ на преките разходи

- Документирано средно време за ремонт

- Изчислени типични разходи за части

- Определени ставки за труд по поддръжката

- Прогнозни годишни преки разходи за поддръжкаОценка на косвените разходи

- Изчислено въздействие върху производството за всеки отказ

- Определени разходи, свързани с качеството

- Оценка на изискванията за инвентар

- Прогнозно общо въздействие върху поддръжката

Резултатите показаха драматични разлики:

| Метричен | Икономичен цилиндър | Цилиндър от среден клас | Цилиндър Premium |

|---|---|---|---|

| MTBF (работни часове) | 4,200 | 7,800 | 12,500 |

| Средно време за ремонт | 4,8 часа | 3,2 часа | 2,5 часа |

| Разходи за части за ремонт | $720 | $890 | $1,150 |

| Годишни преки разходи за поддръжка | $9,850 | $5,620 | $3,480 |

| Годишни разходи за въздействие върху производството | $42,300 | $18,700 | $9,200 |

| 12-годишни разходи за поддръжка | $625,800 | $291,840 | $152,160 |

Основното заключение е, че въпреки по-високите разходи за части за ремонт, премиум цилиндърът ще спести $473 640 разходи за поддръжка за 12 години в сравнение с икономичния вариант. По-голямата част от тези икономии идват от намаленото въздействие върху производството, а не от преките разходи за поддръжка, което подчертава важността на разглеждането на пълната картина на разходите.

Заключение

Изчерпателният анализ на разходите за целия жизнен цикъл на системите с безгредови цилиндри разкрива, че първоначалната покупна цена често е най-малкият фактор в общите разходи за притежание. Чрез създаване на точни матрици за сравнение на първоначалните разходи, прилагане на практически изчисления за енергийна ефективност и разработване на ефективни подходи за прогнозиране на разходите за поддръжка организациите могат да вземат наистина информирани решения, които оптимизират дългосрочните финансови резултати.

Най-важният извод от опита ми при прилагането на тези анализи в различни отрасли е, че първокласните пневматични компоненти почти винаги осигуряват най-ниски общи разходи през целия жизнен цикъл въпреки по-високите първоначални цени. Комбинацията от намалена консумация на енергия, по-ниски изисквания за поддръжка и намалено въздействие върху производството обикновено води до 30-50% по-ниски общи разходи за притежание за период от 10 години.

Често задавани въпроси относно анализа на разходите за целия жизнен цикъл на безпрътовия цилиндър

Какъв е типичният период на изплащане на инвестицията в първокласни цилиндри без пръти в сравнение с икономичните варианти?

Типичният период на възвръщаемост на инвестициите в първокласни безпръстови цилиндри варира от 8 до 18 месеца в повечето промишлени приложения. Обикновено икономията на енергия осигурява най-бързата възвръщаемост, а намалените разходи за поддръжка допринасят за по-дълъг период от време. При приложения с висок работен цикъл (>60% използване) или операции с високи разходи за престой (>$1,000/час) периодът на възвръщаемост може да бъде едва 3-6 месеца. Ключът към точното изчисление на възвръщаемостта е включването на всички разходни фактори, особено често пренебрегваното производствено въздействие на намалената надеждност.

Как се отчитат разликите в разходите за енергия при анализа на разходите за целия жизнен цикъл?

За да се отчетат промените в енергийните разходи при анализа на разходите през целия жизнен цикъл, препоръчвам да се използва комбинация от анализ на историческите тенденции и моделиране на чувствителността. Започнете с текущите си разходи за енергия като базова линия, след което приложете прогнозен процент на инфлация въз основа на исторически данни за вашия регион (обикновено 2-5% годишно). Създайте множество сценарии с различни проценти на инфлация, за да разберете чувствителността на резултатите си. За операции на няколко места извършете отделни анализи, като използвате местните енергийни разходи. Не забравяйте, че подобренията на енергийната ефективност стават още по-ценни с нарастването на разходите за енергия.

Кои са най-често пренебрегваните разходи при анализа на жизнения цикъл на безпрътовите цилиндри?

Най-често пренебрегваните разходи при анализа на жизнения цикъл на безпрътовите цилиндри включват: производствени загуби по време на непланиран престой (често 5-10 пъти преките разходи за ремонт), въздействие върху качеството поради влошаване на производителността (обикновено 2-5% от стойността на продукцията), разходи за поддържане на запаси от резервни части (10-25% от стойността на частите годишно) и административни разходи за управление на поддръжката (15-30% от преките разходи за поддръжка). Освен това в много анализи не се отчитат разходите за техническа поддръжка, времето за отстраняване на неизправности и кривата на обучение, свързана с внедряването на ново оборудване.

Как да сравнявате бутилки с различен очакван срок на експлоатация при анализа на жизнения цикъл?

За да се сравнят бутилки с различен очакван срок на експлоатация, използвайте последователен период на анализ, равен на най-дългия очакван срок на експлоатация или общо кратно на различните срокове на експлоатация. Включете разходите за подмяна на компонентите с по-кратък живот на подходящи интервали от време. Изчислете нетната настояща стойност (ННС) на всички разходи, като използвате дисконтов процент, който отразява цената на капитала на вашата организация (обикновено 8-12%). Този подход дава възможност за справедливо сравнение чрез отчитане на времето на разходите и стойността на парите във времето. Например, ако сравнявате бутилки с 5-годишен и 10-годишен живот, използвайте 10-годишен период на анализ и включете разходите за подмяна за 5-годишния вариант.

Какви данни трябва да се събират, за да се подобри точността на прогнозите за разходите за поддръжка?

За да подобрите точността на прогнозиране на разходите за поддръжка, събирайте тези ключови данни: подробни записи за повреди (дата, работни часове, начин на повреда, причина), информация за ремонта (време, части, часове труд, необходимо ниво на квалификация), история на поддръжката (дейности по превантивна поддръжка, констатации, настройки), работни условия (налягане, температура, честота на циклите, натоварване) и въздействие върху производството (продължителност на престоя, загуба на продукция, въздействие върху качеството). Проследявайте тези данни в продължение на поне 12 месеца, за да уловите сезонните колебания. Най-ценните прозрения често идват от сравняването на сходно оборудване в различни приложения или работни условия, за да се идентифицират ключовите фактори за ефективност.

-

Предоставя подробно обяснение на анализа на разходите през целия жизнен цикъл или на общите разходи за притежание (TCO) - финансов принцип, който включва първоначалната покупна цена на даден актив плюс всички преки и непреки разходи за експлоатация и поддръжка през целия му жизнен цикъл. ↩

-

Обяснява етапа на въвеждане в експлоатация на проекта, който представлява систематичен процес на гарантиране, че всички системи и компоненти са проектирани, инсталирани, тествани, експлоатирани и поддържани в съответствие с експлоатационните изисквания на собственика. ↩

-

Подробности за разликата между ANR (conditions normales de référence), европейския стандарт за "нормални" референтни условия (0°C, 1013,25 mbar), и SCFM (Standard Cubic Feet per Minute), общоприетия северноамерикански стандарт. ↩

-

Предлага ясна дефиниция на средното време между отказите (MTBF) - ключов показател за надеждност, който представлява прогнозираното време между присъщите откази на механична или електронна система при нормална работа на системата. ↩

-

Описва разходите за съхранение на материалните запаси (или разходите за държане), които са общите разходи, свързани със съхранението на непродадените материални запаси, включително складово пространство, труд, застраховка и разходи за остаряване или повреда. ↩