Въведение

Пневматичните ви цилиндри се повреждат преждевременно, което ви струва хиляди в престой? 💸 Основната причина може да не е лошата поддръжка, а неправилният процес на производство на алуминий. Много инженери пренебрегват факта, че Леене под налягане1 срещу екструдиране2 фундаментално променя металургичните свойства на цилиндровите корпуси, което води до катастрофални повреди под налягане.

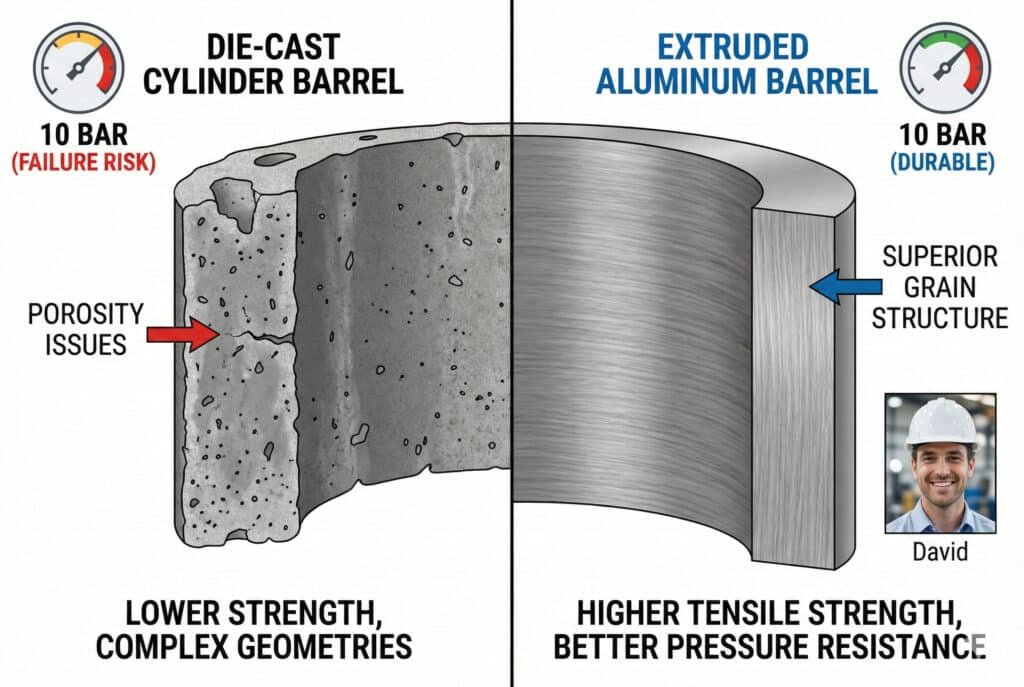

Цилиндричните барабани от алуминиева отливка предлагат по-бързо производство и сложни геометрии, но имат по-ниска якост и порестост3 проблеми, докато екструдираният алуминий осигурява превъзходно зърнеста структура4, по-висока якост на опън и по-добра устойчивост на налягане, което прави екструзията предпочитан избор за високопроизводителни цилиндри без шпиндели и пневматични приложения, изискващи издръжливост.

Наскоро разговарях с Дейвид, инженер по поддръжката в завод за автомобилни части в Мичиган, който се сблъскваше с повтарящи се повреди на цилиндрите на всеки шест месеца. Неговият OEM доставчик беше преминал на лети цилиндри без предизвестие, а порестата структура не можеше да издържи работното налягане от 10 бара. След като му доставихме екструдирани алуминиеви заместители от Bepto, процентът на повредите му спадна до нула за 18 месеца. 🔧

Съдържание

- Какви са основните металургични разлики между алуминий, получен чрез леене под налягане, и алуминий, получен чрез екструдиране?

- Как производственият процес влияе върху работата на цилиндровата кутия?

- Какъв тип алуминий да изберете за цилиндри без шпиндели?

- Може ли алуминият, отлят под налягане, да се сравни с екструдирания по отношение на характеристиките при пневматични приложения?

Какви са основните металургични разлики между алуминий, получен чрез леене под налягане, и алуминий, получен чрез екструдиране?

Разбирането на разликите на атомно ниво между тези процеси е от решаващо значение за вземането на информирани решения за покупка. ⚛️

При леенето под налягане разтопен алуминий се впръсква в форми под високо налягане, като се създават случайни зърнести структури с потенциална порьозност, докато при екструдирането нагрятият алуминий се пресова през матрици, като се получават подредени зърнести структури с превъзходни механични свойства и минимални вътрешни дефекти.

Зърнена структура и кристализация

Фундаменталната разлика се състои в начина, по който се образуват и подреждат алуминиевите кристали. При леенето под налягане бързото охлаждане създава хаотична мрежа от зърнени граници. Разтопеният метал бързо се втвърдява по стените на формата, като задържа газове и създава микропорестост, която отслабва структурата.

Екструзията, от друга страна, прилага насочена сила върху нагряти алуминиеви заготовки. Този механичен процес изравнява зърнестата структура в надлъжна посока, създавайки това, което металурзите наричат “фибрилен поток”. Представете си го като разликата между заплетена прежда и добре разчесани влакна – изравнената структура в екструдирания алуминий осигурява предсказуеми, превъзходни характеристики на якост.

Порестост и вътрешни дефекти

Компонентите, изработени чрез леене под налягане, обикновено съдържат 2-5% порьозност по обем. Тези микроскопични кухини действат като концентратори на напрежение при циклично натоварване. При нашите тестове в Bepto установихме, че пробите, изработени чрез леене под налягане, не издържат тестовете за налягане при 15-20% по-ниски прагове в сравнение с екструдираните им еквиваленти.

| Собственост | Алуминий, отлят под налягане | Екструдиран алуминий |

|---|---|---|

| Ниво на порьозност | 2-5% | <0.5% |

| Сила на опън | 180-240 MPa | 250-310 MPa |

| Сила на провлачване | 120-160 MPa | 200-280 MPa |

| Удължаване | 2-6% | 8-15% |

| Оценка на налягането | До 8 бара | До 16 бара |

Ограничения за състава на сплавите

Леенето под налягане изисква специфични сплави (обикновено A380 или ADC12) с високо съдържание на силиций за течливост. Тези сплави жертват якостта в полза на лесността на леене. Екструзията работи с по-здрави сплави като 6061-T6 или 6063-T5, които съдържат магнезий и силиций за способност за стареене, осигурявайки превъзходни механични свойства за цилиндрични приложения.

Как производственият процес влияе върху работата на цилиндровата кутия?

Методът на производство оказва пряко влияние върху работата на вашата пневматична система в реални условия. 🏭

Производственият процес определя еднородността на дебелината на стените, качеството на повърхностната обработка и точността на размерите – екструдираните цилиндри поддържат по-стриктни допуски (±0,05 mm) и равномерна дебелина на стените, докато отлетите части показват вариации, които могат да компрометират целостта на уплътнението и да доведат до преждевременно износване при приложения с безшпинделни цилиндри.

Стабилност на размерите под налягане

Когато сгъстен въздух циркулира през цилиндър хиляди пъти дневно, дори и малките несъответствия в размерите стават критични. Екструдираните цилиндри запазват геометрията си, защото производственият процес укрепва материала равномерно. Литовите цилиндри могат да претърпят микродеформации в точките на налягане, където порьозността отслабва структурата.

Повърхностна обработка и съвместимост на уплътненията

Нашите цилиндри без штокове в Bepto използват екструдирани цилиндри с Ra стойности под 0,8μm след хонинговане. Това огледално покритие е постижимо, защото екструдирането създава плътен повърхностен слой. Повърхностите, изработени чрез леене под налягане, изискват обширна механична обработка, за да се премахне грубата повърхност, и дори тогава по време на работа може да се появи порьозност под повърхността, което води до влошаване на уплътнението и изтичане на въздух.

Топлинна проводимост в приложения с висок цикъл

Изравнената зърнеста структура на екструдирания материал осигурява 10-15% по-добра топлопроводимост по оста на цилиндъра. При високоскоростни пневматични приложения това спомага за по-ефективното разсейване на топлината от триене и компресия, удължава живота на компонентите и поддържа постоянна производителност.

Какъв тип алуминий да изберете за цилиндри без шпиндели?

Изборът на подходящия материал може да направи разликата между надеждна работа и скъпи повреди. 🎯

За цилиндри без шпиндел, работещи при налягане над 6 бара или в критични приложения, екструдираният алуминий е единственият подходящ избор поради превъзходното си съотношение между якост и тегло, устойчивост на налягане и стабилност на размерите. Алуминият, отлят под налягане, трябва да се използва само за ниско налягане, некритични приложения, при които основен фактор е цената.

Критерии за подбор въз основа на заявления

Винаги съветвам клиентите на Bepto да вземат предвид три фактора: работно налягане, честота на цикъла и последствия от повреда. За опаковъчни машини, работещи 24/7, екструдираните цилиндри са задължителни. За приспособления за спорадична употреба под 5 бара, компонентите от леене под налягане може да са достатъчни.

Анализ на разходите спрямо жизнения цикъл

Тук е мястото, където много мениджъри по покупките правят грешки – те виждат компонентите, изработени чрез леене под налягане, с 30-40% по-ниска начална цена и се втурват да спестят пари. Но когато се вземат предвид честотата на подмяната, разходите за престой и труда за подмяната, екструдираният алуминий предлага 3-5 пъти по-добра обща цена на притежание.

Сара, мениджър по снабдяването в завод за преработка на храни в Онтарио, научи това по трудния начин. Първоначално тя избра цилиндри, изработени чрез леене под налягане, за да спази бюджетните цели, но след три повреди в рамките на една година (всяка от които доведе до загуба на производство на стойност $8 000), тя премина към нашите екструдирани цилиндри Bepto. Разходите й за поддръжка намаляха с 65% годишно. 📊

Показатели за качество за проверка

При закупуване на бутилки изисквайте следните спецификации:

- Сертифициране на материалите показва клас на сплавта (6061-T6 за екструдиране)

- Доклади за изпитване под налягане при 1,5 пъти номиналното налягане

- Данни от проверка на размерите с проверка на толерантността

- Измервания на повърхностната обработка (Ra стойности)

В Bepto осигуряваме пълна проследимост на материалите и документация за тестовете с всяка пратка, защото разбираме, че вашата производствена линия зависи от надеждни компоненти.

Може ли алуминият, отлят под налягане, да се сравни с екструдирания по отношение на характеристиките при пневматични приложения?

Това е въпросът, който най-често чувам от инженерите, които се интересуват от разходите. 🤔

Въпреки напредъка в технологията за леене под налягане, като вакуумно подпомагани процеси и горещо изостатично пресоване (HIP)5, алуминият, отлят под налягане, не може да постигне подреждането на зърнестата структура и механичните свойства на екструдирания материал за пневматични цилиндри с високо налягане — физиката на втвърдяването спрямо пластичната деформация създава фундаментални ограничения, които не могат да бъдат напълно преодолени чрез последваща обработка.

Усъвършенствани техники за леене под налягане

Съвременното вакуумно леене под налягане намалява порьозността до 1-2%, а HIP обработката може да затвори вътрешните кухини чрез компресия при висока температура. Тези процеси намаляват разликата в производителността, но увеличават производствените разходи с 40-60%, което елиминира основното предимство на леенето под налягане, като все пак не достига свойствата на екструдираните продукти.

Хибридни подходи и нишови приложения

Някои производители използват отлети капачки с екструдирани цилиндри – разумно решение за определени дизайни. Отливката е отлично решение за създаване на сложни монтажни елементи и интегрирани колектори, които биха изисквали обширна механична обработка на екструдирания материал. В Bepto понякога препоръчваме този хибриден подход за специални приложения, при които сложността на геометрията го оправдава.

Бъдещето на производството на алуминиеви цилиндри

Новите технологии като адитивното производство (3D печат) на алуминий могат в крайна сметка да предложат геометричната свобода на леенето с свойства, близки до екструзията. Въпреки това, по отношение на производствените обеми и рентабилността през 2025 г., екструзията остава златният стандарт за цилиндрични корпуси на пневматични цилиндри, особено при конструкции на цилиндри без шпиндел, при които цялата дължина на корпуса трябва да издържа на вътрешно налягане без външна опора на шпиндела.

Заключение

Металургичните разлики между алуминия, получен чрез леене под налягане, и екструдирания алуминий не са само теоретични – те оказват пряко влияние върху надеждността на работата и крайния резултат. За критични пневматични приложения, особено за цилиндри без шпиндел, екструдираният алуминий е очевидният избор благодарение на превъзходната си зърнеста структура, минималната порьозност и постоянните механични свойства. В Bepto използваме изключително екструдиран алуминий 6061-T6 за цилиндрите на нашите цилиндри, защото сме видели от първа ръка как това решение предотвратява скъпите повреди, които засягат алтернативите от леен алуминий. 🛡️

Често задавани въпроси за алуминиевите цилиндрични барели

В: Мога ли да разбера дали цилиндърът е отлят или екструдиран?

Екструдираните цилиндри имат надлъжни следи от обработка и еднаква дебелина на стените, докато отливките често имат разделителни линии, следи от изтласкващи щифтове и леки вариации в текстурата на повърхността. Окончателното идентифициране обаче изисква документация за сертифициране на материала от производителя, която ние в Bepto винаги предоставяме.

В: Каква разлика в налягането мога да очаквам между цилиндричните корпуси, изработени чрез леене под налягане и екструдирани?

Екструдираните алуминиеви цилиндри обикновено издържат на работно налягане от 10-16 бара, докато отливните им еквиваленти достигат максимално безопасно налягане от 6-8 бара. Разликата в номиналното налягане 50-100% се дължи на вариациите в порьозността и зърнестата структура, които влияят на якостта на разрушаване и устойчивостта на умора при циклично натоварване.

В: Оказва ли алуминиевият тип влияние върху съвместимостта с различни уплътнителни материали?

Да – превъзходната повърхностна обработка на екструдираните цилиндри (Ra <0,8μm) работи оптимално с всички видове уплътнения, включително полиуретан, NBR и PTFE. Повърхностите, изработени чрез леене под налягане, могат да причинят преждевременно износване на по-меките уплътнения поради микроскопични неравности на повърхността и потенциално появяване на порьозност под повърхността по време на работа.

В: Има ли разлики по отношение на околната среда или рециклирането между алуминия, получен чрез леене под налягане, и алуминия, получен чрез екструдиране?

И двата вида алуминий са напълно рециклируеми с подобни енергийни изисквания. Въпреки това, по-дългият експлоатационен живот на екструдираните цилиндри (обикновено 3-5 пъти по-дълъг) означава по-малко подмени и по-ниско общо въздействие върху околната среда, когато се вземе предвид целия жизнен цикъл от добив на суровината до изхвърлянето.

Въпрос: Може ли последващата обработка да подобри алуминия, получен чрез леене под налягане, така че да съответства на характеристиките на екструдирания алуминий?

Повърхностната обработка подобрява финишната обработка и точността на размерите, но не може да промени вътрешната структура на зърната или да елиминира порьозността под повърхността. Въпреки че обработката помага, основните металургични разлики остават – не можете да отстраните произволната кристализация, създадена по време на процеса на втвърдяване на отливката.

-

Разгледайте техническия процес на леене под налягане на алуминий и неговите промишлени приложения. ↩

-

Научете как процесът на екструдиране създава високоякостни алуминиеви профили за строително инженерство. ↩

-

Вижте подробни технически доклади за това как порьозността влияе върху структурната цялост на летите метали. ↩

-

Разберете връзката между ориентацията на металните зърна и крайната якост на компонентите. ↩

-

Открийте как се използва горещо изостатично пресоване за елиминиране на вътрешни дефекти и уплътняване на метални компоненти. ↩