Einführung

Versagen Ihre Pneumatikzylinder vorzeitig und verursachen Ihnen Tausende an Ausfallkosten? 💸 Die Ursache dafür ist möglicherweise nicht eine schlechte Wartung, sondern ein falscher Aluminiumherstellungsprozess. Viele Ingenieure übersehen, wie Druckguss1 gegen Extrusion2 verändert grundlegend die metallurgischen Eigenschaften von Zylinderlaufbuchsen, was zu katastrophalen Ausfällen unter Druck führt.

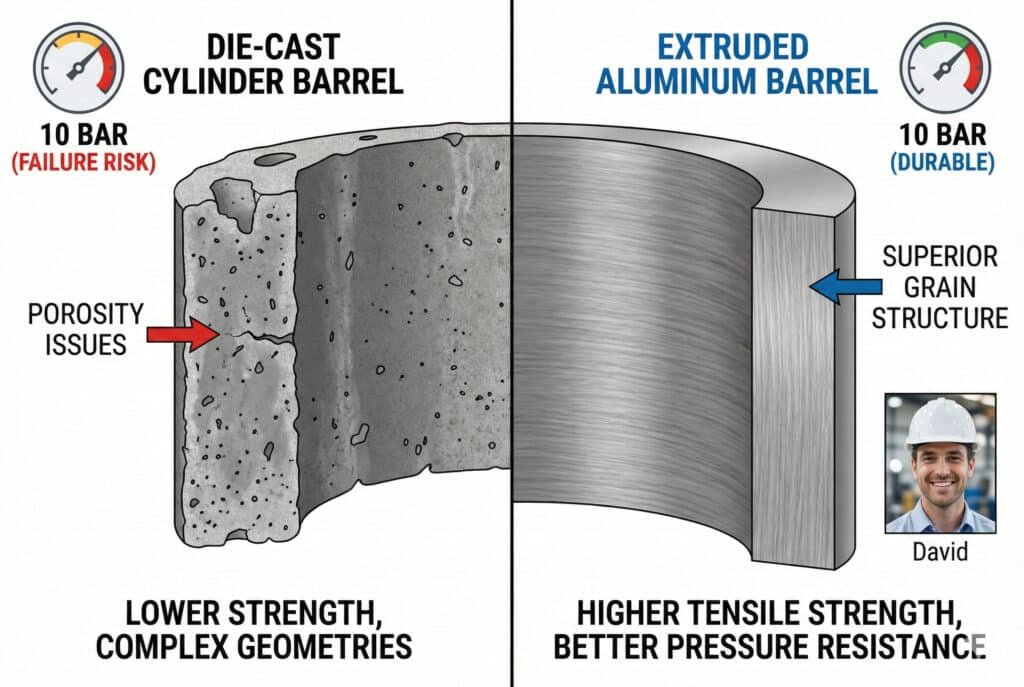

Zylinderrohre aus Aluminiumdruckguss ermöglichen eine schnellere Produktion und komplexe Geometrien, weisen jedoch eine geringere Festigkeit auf und Porosität3 Probleme, während stranggepresstes Aluminium eine überlegene Kornstruktur4, höhere Zugfestigkeit und bessere Druckbeständigkeit – dadurch ist die Extrusion die bevorzugte Wahl für Hochleistungs-kolbenstangenlose Zylinder und pneumatische Anwendungen, die eine hohe Lebensdauer erfordern.

Ich habe kürzlich mit David gesprochen, einem Wartungsingenieur in einem Automobilzulieferbetrieb in Michigan, der alle sechs Monate mit wiederholten Zylinderausfällen zu kämpfen hatte. Sein OEM-Lieferant hatte ohne Vorankündigung auf Druckgusszylinder umgestellt, deren poröse Struktur dem Betriebsdruck von 10 bar nicht standhalten konnte. Nachdem wir ihm Ersatzteile aus stranggepresstem Aluminium von Bepto geliefert hatten, sank seine Ausfallrate innerhalb von 18 Monaten auf null. 🔧

Inhaltsübersicht

- Was sind die wesentlichen metallurgischen Unterschiede zwischen Druckguss- und stranggepresstem Aluminium?

- Wie wirkt sich der Herstellungsprozess auf die Leistung des Zylinderrohrs aus?

- Welchen Aluminiumtyp sollten Sie für stangenlose Zylinder wählen?

- Kann Aluminiumdruckguss jemals die Leistung von Strangpressprofilen in pneumatischen Anwendungen erreichen?

Was sind die wesentlichen metallurgischen Unterschiede zwischen Druckguss- und stranggepresstem Aluminium?

Das Verständnis der Unterschiede zwischen diesen Prozessen auf atomarer Ebene ist entscheidend für fundierte Kaufentscheidungen. ⚛️

Beim Druckguss wird geschmolzenes Aluminium unter hohem Druck in Formen gespritzt, wodurch zufällige Kornstrukturen mit potenzieller Porosität entstehen, während beim Strangpressen erhitztes Aluminium durch Matrizen gepresst wird, wodurch ausgerichtete Kornstrukturen mit hervorragenden mechanischen Eigenschaften und minimalen inneren Defekten entstehen.

Kornstruktur und Kristallisation

Der grundlegende Unterschied liegt in der Art und Weise, wie sich Aluminiumkristalle bilden und ausrichten. Beim Druckguss entsteht durch die schnelle Abkühlung ein chaotisches Netzwerk von Korngrenzen. Das geschmolzene Metall erstarrt schnell an den Formwänden, wobei Gase eingeschlossen werden und Mikroporositäten entstehen, die die Struktur schwächen.

Im Gegensatz dazu wird beim Strangpressen eine gerichtete Kraft auf erhitzte Aluminiumbarren ausgeübt. Dieser mechanische Bearbeitungsprozess richtet die Kornstruktur in Längsrichtung aus und erzeugt so das, was Metallurgen als “Faserfluss” bezeichnen. Stellen Sie sich das wie den Unterschied zwischen verheddertem Garn und ordentlich gekämmten Fasern vor – die ausgerichtete Struktur in stranggepresstem Aluminium bietet vorhersehbare, überlegene Festigkeitseigenschaften.

Porosität und innere Defekte

Druckgusskomponenten weisen in der Regel eine Porosität von 2-5% pro Volumen auf. Diese mikroskopisch kleinen Hohlräume wirken unter zyklischer Belastung als Spannungskonzentratoren. Bei unseren Tests bei Bepto haben wir festgestellt, dass Druckgusskomponenten Drucktests bei um 15-20% niedrigeren Schwellenwerten als stranggepresste Äquivalente nicht bestehen.

| Eigentum | Aluminiumdruckguss | Stranggepresstes Aluminium |

|---|---|---|

| Porositätsgrad | 2-5% | <0,5% |

| Zugfestigkeit | 180–240 MPa | 250–310 MPa |

| Streckgrenze | 120–160 MPa | 200–280 MPa |

| Dehnung | 2-6% | 8-15% |

| Druckstufe | Bis zu 8 bar | Bis zu 16 bar |

Beschränkungen hinsichtlich der Legierungszusammensetzung

Für den Druckguss werden spezielle Legierungen (in der Regel A380 oder ADC12) mit hohem Siliziumgehalt für eine gute Fließfähigkeit benötigt. Diese Legierungen opfern Festigkeit zugunsten der Gießbarkeit. Beim Strangpressen kommen festere Legierungen wie 6061-T6 oder 6063-T5 zum Einsatz, die Magnesium und Silizium für die Aushärtbarkeit enthalten und hervorragende mechanische Eigenschaften für Zylinderanwendungen bieten.

Wie wirkt sich der Herstellungsprozess auf die Leistung des Zylinderrohrs aus?

Die Produktionsmethode hat direkten Einfluss darauf, wie Ihr pneumatisches System unter realen Bedingungen funktioniert. 🏭

Der Herstellungsprozess bestimmt die Gleichmäßigkeit der Wandstärke, die Qualität der Oberflächenbeschaffenheit und die Maßgenauigkeit – extrudierte Zylinderrohre weisen engere Toleranzen (±0,05 mm) und eine gleichmäßige Wandstärke auf, während Druckgussteile Abweichungen aufweisen, die die Dichtheit beeinträchtigen und zu vorzeitigem Verschleiß bei stangenlosen Zylinderanwendungen führen können.

Dimensionsstabilität unter Druck

Wenn Druckluft täglich tausende Male durch einen Zylinder strömt, werden selbst geringfügige Maßabweichungen kritisch. Extrudierte Zylinder behalten ihre Geometrie bei, da das Material durch den Herstellungsprozess gleichmäßig kaltverfestigt wird. Bei Druckgusszylindern kann es an Druckpunkten, an denen Porosität die Struktur schwächt, zu Mikroverformungen kommen.

Oberflächenbeschaffenheit und Dichtungskompatibilität

Unsere kolbenstangenlosen Zylinder bei Bepto verwenden extrudierte Zylinderrohre mit Ra-Werten unter 0,8 μm nach dem Honen. Diese spiegelglatte Oberfläche ist möglich, weil durch das Extrudieren eine dichte Oberflächenschicht entsteht. Druckguss-Oberflächen erfordern eine aufwendige Bearbeitung, um die raue Gussoberfläche zu entfernen, und selbst dann kann es während des Betriebs zu Porosität unter der Oberfläche kommen, was zu einer Verschlechterung der Dichtheit und zu Luftleckagen führen kann.

Wärmeleitfähigkeit in Anwendungen mit hoher Zyklenanzahl

Die ausgerichtete Kornstruktur der Extrusion sorgt für eine um 10-15% bessere Wärmeleitfähigkeit entlang der Zylinderachse. In pneumatischen Hochgeschwindigkeitsanwendungen trägt dies dazu bei, die durch Reibung und Kompression entstehende Wärme effektiver abzuleiten, wodurch die Lebensdauer der Komponenten verlängert und eine gleichbleibende Leistung gewährleistet wird.

Welchen Aluminiumtyp sollten Sie für stangenlose Zylinder wählen?

Die Auswahl des richtigen Materials kann den Unterschied zwischen zuverlässigem Betrieb und kostspieligen Ausfällen ausmachen. 🎯

Für kolbenstangenlose Zylinder, die mit einem Druck von über 6 bar betrieben werden oder in kritischen Anwendungen zum Einsatz kommen, ist stranggepresstes Aluminium aufgrund seines hervorragenden Verhältnisses von Festigkeit zu Gewicht, seiner Druckbeständigkeit und seiner Formstabilität die einzige sinnvolle Wahl. Aluminiumdruckguss sollte nur für Anwendungen mit niedrigem Druck und ohne kritische Anforderungen in Betracht gezogen werden, bei denen die Kosten im Vordergrund stehen.

Antragsbasierte Auswahlkriterien

Ich rate unseren Kunden bei Bepto immer, drei Faktoren zu berücksichtigen: Betriebsdruck, Zyklusfrequenz und Folgen eines Ausfalls. Für Verpackungsmaschinen, die rund um die Uhr in Betrieb sind, sind extrudierte Zylinder unverzichtbar. Für gelegentlich genutzte Vorrichtungen unter 5 bar können Druckgusskomponenten ausreichend sein.

Kosten-Lebenszyklus-Analyse

Hier machen viele Einkaufsleiter Fehler: Sie sehen, dass Druckgusskomponenten zunächst 30 bis 40 % günstiger sind, und lassen sich von den Einsparungen blenden. Berücksichtigt man jedoch die Austauschhäufigkeit, die Ausfallkosten und den Arbeitsaufwand für den Austausch, sind die Gesamtbetriebskosten bei stranggepresstem Aluminium 3- bis 5-mal günstiger.

Sarah, Einkaufsleiterin in einem Lebensmittelverarbeitungsbetrieb in Ontario, musste dies auf die harte Tour lernen. Ursprünglich entschied sie sich für Druckgusszylinder, um die Budgetvorgaben einzuhalten, aber nach drei Ausfällen innerhalb eines Jahres (die jeweils Produktionsausfälle in Höhe von $8.000 verursachten) wechselte sie zu unseren extrudierten Bepto-Zylindern. Ihre Wartungskosten sanken dadurch um 65% pro Jahr. 📊

Qualitätsindikatoren zur Überprüfung

Bei der Beschaffung von Gasflaschen sollten Sie folgende Spezifikationen verlangen:

- Zertifizierung von Materialien Angabe der Legierungsqualität (6061-T6 für Strangpressprofile)

- Druckprüfungsberichte bei 1,5-fachem Nenndruck

- Maßprüfungsdaten mit Toleranzprüfung

- Oberflächenbeschaffenheitsmessungen (Ra-Werte)

Bei Bepto bieten wir Ihnen vollständige Rückverfolgbarkeit der Materialien und Testdokumentation für jede Lieferung, denn wir wissen, dass Ihre Produktionslinie auf zuverlässige Komponenten angewiesen ist.

Kann Aluminiumdruckguss jemals die Leistung von Strangpressprofilen in pneumatischen Anwendungen erreichen?

Das ist die Frage, die ich am häufigsten von kostenbewussten Ingenieuren höre. 🤔

Trotz Fortschritten in der Druckgusstechnologie wie vakuumunterstützten Verfahren und Heißisostatisches Pressen (HIP)5, Aluminiumdruckguss kann nicht die Kornstrukturausrichtung und die mechanischen Eigenschaften von stranggepresstem Material für Hochdruck-Pneumatikzylinder erreichen – die Physik der Erstarrung im Vergleich zur plastischen Verformung schafft grundlegende Einschränkungen, die durch Nachbearbeitung nicht vollständig überwunden werden können.

Fortgeschrittene Druckgusstechniken

Modernes Vakuumdruckgussverfahren reduziert die Porosität auf 1-2%, und durch HIP-Behandlung können innere Hohlräume durch Hochtemperaturkompression geschlossen werden. Diese Verfahren verringern zwar den Leistungsunterschied, erhöhen jedoch die Produktionskosten um 40-60%, wodurch der Hauptvorteil des Druckgusses zunichte gemacht wird und die Eigenschaften des Strangpressverfahrens weiterhin nicht erreicht werden.

Hybride Ansätze und Nischenanwendungen

Einige Hersteller verwenden Druckguss-Endkappen mit extrudierten Zylindern – ein vernünftiger Kompromiss für bestimmte Konstruktionen. Druckguss eignet sich hervorragend für die Herstellung komplexer Befestigungselemente und integrierter Verteiler, die bei extrudierten Werkstücken eine aufwendige Bearbeitung erfordern würden. Bei Bepto empfehlen wir diesen hybriden Ansatz gelegentlich für kundenspezifische Anwendungen, bei denen die Komplexität der Geometrie dies rechtfertigt.

Die Zukunft der Aluminiumflaschenherstellung

Neue Technologien wie die additive Fertigung (3D-Druck) von Aluminium könnten letztendlich die geometrische Freiheit des Gießens mit Eigenschaften bieten, die denen der Extrusion nahekommen. Für Produktionsmengen und Wirtschaftlichkeit im Jahr 2025 bleibt die Extrusion jedoch der Goldstandard für Pneumatikzylinderrohre, insbesondere bei stangenlosen Zylinderkonstruktionen, bei denen die gesamte Rohrlänge ohne externe Stangenunterstützung dem Innendruck standhalten muss.

Schlussfolgerung

Die metallurgischen Unterschiede zwischen Druckguss- und Strangpressaluminium sind nicht nur theoretischer Natur – sie wirken sich direkt auf Ihre Betriebssicherheit und Ihren Gewinn aus. Für kritische pneumatische Anwendungen, insbesondere stangenlose Zylinder, ist Strangpressaluminium aufgrund seiner überlegenen Kornstruktur, minimalen Porosität und konsistenten mechanischen Eigenschaften die klare Wahl. Bei Bepto verwenden wir für unsere Zylinderrohre ausschließlich stranggepresstes 6061-T6-Aluminium, da wir aus erster Hand erfahren haben, wie diese Entscheidung kostspielige Ausfälle verhindert, die bei Druckgussalternativen häufig auftreten. 🛡️

Häufig gestellte Fragen zu Aluminiumzylinderfässern

F: Kann ich visuell erkennen, ob ein Zylinderlauf druckgegossen oder stranggepresst ist?

Extrudierte Zylinder weisen Längsbearbeitungsspuren und eine gleichmäßige Wandstärke auf, während Druckgussteile häufig Trennlinien, Auswerferstiftmarkierungen und leichte Abweichungen in der Oberflächenstruktur aufweisen. Eine eindeutige Identifizierung erfordert jedoch Materialzertifizierungsunterlagen des Herstellers, die wir bei Bepto stets zur Verfügung stellen.

F: Mit welchem Druckunterschied muss ich zwischen Druckguss- und stranggepressten Zylinderrohren rechnen?

Extrudierte Aluminiumzylinder halten in der Regel einem Arbeitsdruck von 10 bis 16 bar stand, während Druckgusszylinder maximal 6 bis 8 bar sicher aushalten. Der Unterschied in der Druckfestigkeit von 50-100% ist auf Porosität und Unterschiede in der Kornstruktur zurückzuführen, die sich auf die Berstfestigkeit und die Ermüdungsbeständigkeit unter zyklischer Belastung auswirken.

F: Hat die Art des Aluminiums Auswirkungen auf die Kompatibilität mit verschiedenen Dichtungsmaterialien?

Ja – die hervorragende Oberflächenbeschaffenheit von extrudierten Zylindern (Ra <0,8 μm) funktioniert optimal mit allen Dichtungstypen, einschließlich Polyurethan, NBR und PTFE. Druckguss-Oberflächen können aufgrund mikroskopischer Oberflächenunregelmäßigkeiten und potenzieller Porosität unter der Oberfläche während des Betriebs zu vorzeitigem Verschleiß weicherer Dichtungen führen.

F: Gibt es Unterschiede hinsichtlich Umweltverträglichkeit oder Recycling zwischen Druckguss- und stranggepresstem Aluminium?

Beide Aluminiumtypen sind vollständig recycelbar und haben einen ähnlichen Energiebedarf. Die längere Lebensdauer von stranggepressten Zylindern (in der Regel 3- bis 5-mal länger) bedeutet jedoch weniger Austausch und eine geringere Gesamtumweltbelastung, wenn man den gesamten Lebenszyklus von der Rohstoffgewinnung bis zur Entsorgung betrachtet.

F: Kann die Nachbearbeitung von Aluminiumdruckguss die Leistung von stranggepresstem Aluminium verbessern?

Die Oberflächenbearbeitung verbessert die Oberflächengüte und Maßgenauigkeit, kann jedoch weder die innere Kornstruktur verändern noch Porositäten unter der Oberfläche beseitigen. Die Bearbeitung ist zwar hilfreich, doch die grundlegenden metallurgischen Unterschiede bleiben bestehen – das zufällige Kristallisationsmuster, das während des Erstarrungsprozesses beim Gießen entsteht, lässt sich nicht wegbearbeiten.

-

Entdecken Sie den technischen Prozess des Hochdruck-Aluminiumdruckgusses und seine industriellen Anwendungen. ↩

-

Erfahren Sie, wie durch den Extrusionsprozess hochfeste Aluminiumprofile für den Hochbau hergestellt werden. ↩

-

Sehen Sie sich detaillierte technische Berichte darüber an, wie sich Porosität auf die strukturelle Integrität von Gussmetallen auswirkt. ↩

-

Verstehen Sie den Zusammenhang zwischen der Kornorientierung von Metallen und der endgültigen Festigkeit von Bauteilen. ↩

-

Entdecken Sie, wie heißisostatisches Pressen eingesetzt wird, um innere Defekte zu beseitigen und metallische Bauteile zu verdichten. ↩