Haben Ihre Produktionslinien in der Automobilindustrie mit Platzmangel und Präzisionsproblemen zu kämpfen? Viele Ingenieure in der Automobilbranche sind der Meinung, dass herkömmliche Pneumatikzylinder nicht die kompakten, leistungsstarken Lösungen bieten können, die für moderne Fertigungsprozesse erforderlich sind. In diesem Bereich sorgen kolbenstangenlose Zylinder für Abhilfe.

Kolbenstangenlose Pneumatik-Zylinder verändern die Automobilfertigung, indem sie platzsparende Konstruktionen für Schweißanwendungen bieten, eine hochpräzise Positionierung für Montagelinien ermöglichen und die strengen Anforderungen an die Kontaminationskontrolle in Reinraumumgebungen erfüllen - mit dem Ergebnis einer um bis zu 50% kleineren Maschinengrundfläche und einer um 30-40% verbesserten Positioniergenauigkeit.

Ich arbeite seit über einem Jahrzehnt direkt mit führenden Automobilherstellern zusammen und habe aus erster Hand erfahren, wie die kolbenstangenlose Zylindertechnologie einige ihrer größten Automatisierungsprobleme gelöst hat. Lassen Sie mich die wichtigsten Anwendungen nennen, bei denen diese innovativen Komponenten den größten Einfluss haben.

Inhaltsübersicht

- Wie verbessern stangenlose Zylinder die Integration von Schweißzangen?

- Warum sind kolbenstangenlose Zylinder für die Positionierung am Fließband so wichtig?

- Was macht kolbenstangenlose Zylinder ideal für Reinraumumgebungen in der Automobilindustrie?

- Schlussfolgerung

- Häufig gestellte Fragen zu kolbenstangenlosen Zylindern in Automobilanwendungen

Wie verbessern stangenlose Zylinder die Integration von Schweißzangen?

Schweißstraßen in der Automobilindustrie sind überfüllte Hochgeschwindigkeitsumgebungen, in denen jeder Millimeter Platz zählt. Herkömmliche pneumatische Lösungen schaffen oft mehr Probleme als sie lösen.

Kolbenstangenlose Zylinder verbessern die Integration von Schweißzangen, indem sie eine kompakte, leistungsstarke Lösung für die Positionierung schwerer Punktschweißzangen in platzbeschränkten Roboterarbeitszellen bieten. Ihr Design macht die externe Kolbenstange überflüssig, wodurch die erforderliche Einbaulänge im Vergleich zu herkömmlichen Zylindern um fast 50% reduziert wird und flexiblere Maschinenlayouts möglich sind.

Nachdem ich Dutzende von Schweißzangenpositioniersystemen implementiert habe, habe ich gesehen, wie der richtige kolbenstangenlose Zylinder sowohl die Leistung als auch die Wartungsfreundlichkeit dramatisch verbessern kann.

Raumeffizienz in Roboterschweißzellen

In modernen Automobilwerken ist der Platz knapp bemessen. Hier erfahren Sie, wie kolbenstangenlose Zylinder einen Mehrwert schaffen:

Analyse zur Reduzierung des Fußabdrucks

| Parameter | Traditioneller Zylinder (100 mm Bohrung, 500 mm Hub) | Kolbenstangenloser Zylinder (100 mm Bohrung, 500 mm Hub) | Vorteil |

|---|---|---|---|

| Gesamtlänge | ~1200mm (Hub + Körper + Stange) | ~650mm (Hub + Schlitten) | 46% Ermäßigung |

| Interferenzzone | Groß (bewegliche Stange) | Minimal (eingeschränkte Bewegung) | Ermöglicht engere Maschinenabstände |

| Gewicht | Hoch | Mäßig | Reduziert die Belastung der Roboterarme |

Tragfähigkeit und Steifigkeit

Schweißzangen sind schwer und müssen präzise positioniert werden. Kolbenstangenlose Zylinder sind für diese Herausforderung besonders geeignet:

- Unterstützung bei hoher Belastung: Integrierte Führungssysteme bewältigen schwere freitragende Lasten.

- Moment-Widerstand: Ein breiter Lagerabstand widersteht Verdrehungskräften während der Bewegung.

- Starre Konstruktion: Stranggepresste Aluminiumgehäuse sorgen für hervorragende Steifigkeit.

Fallstudie: Rohbau-Schweißanlage

Ein großer europäischer Automobilhersteller hatte Probleme mit einer Karosserie-Schweißanlage. Ihr bestehendes System mit traditionellen Zylindern war:

- Sperrig und für die Wartung schwer zugänglich

- Neigt zur Stabbiegung, was zu uneinheitlicher Schweißqualität führt

- Begrenzte Geschwindigkeit aufgrund der hohen bewegten Masse

Wir haben eine Lösung mit unseren mechanisch gekoppelten kolbenstangenlosen Zylindern gefunden:

- Geringerer Platzbedarf der Maschine durch 35%, verbesserter Wartungszugang

- Integrierte hochbelastbare Führungslager zur Vermeidung von Durchbiegung

- 20% schnellere Zykluszeiten durch geringere bewegte Masse erreicht

Das Ergebnis war eine deutliche Verbesserung sowohl der Schweißqualität als auch des Produktionsdurchsatzes. Der Schlüssel dazu war die Nutzung der inhärenten Raumeffizienz und Steifigkeit der kolbenstangenlosen Zylinderkonstruktion.

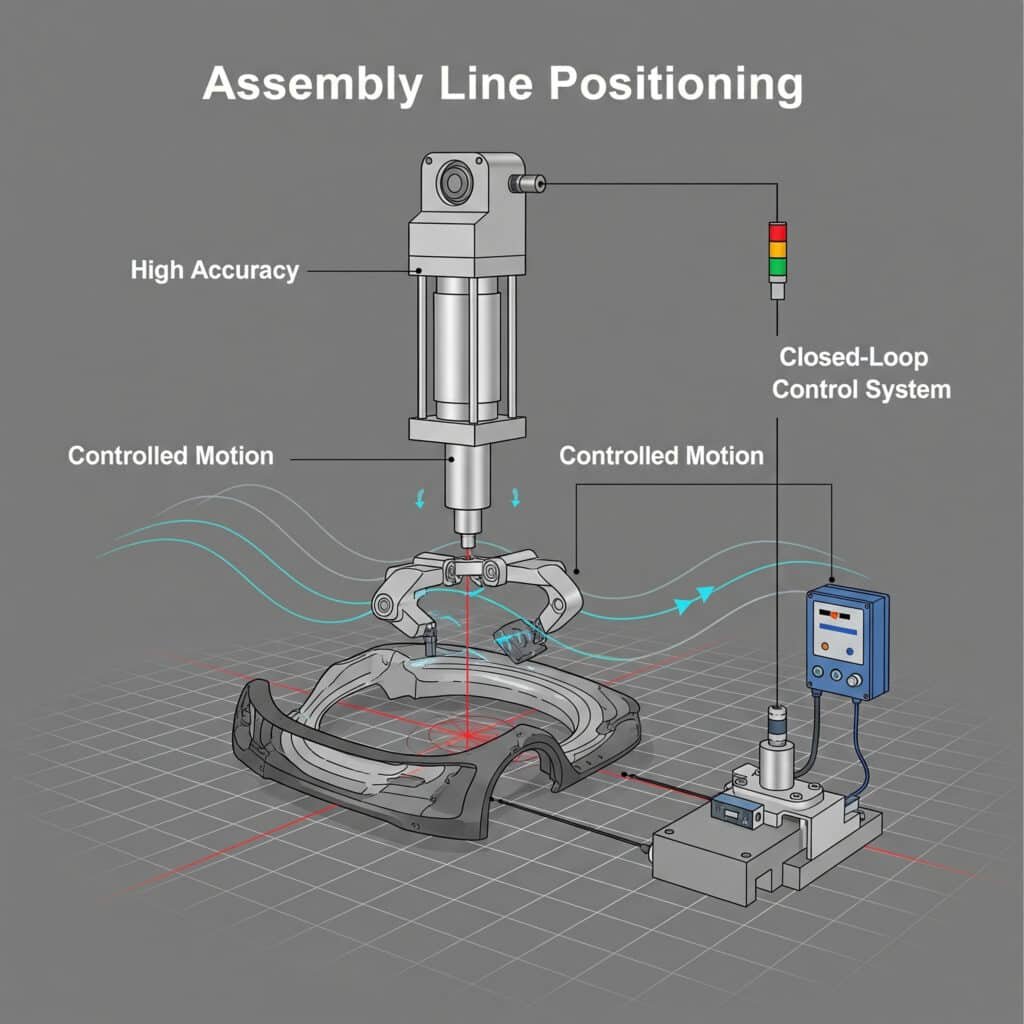

Warum sind kolbenstangenlose Zylinder für die Positionierung am Fließband so wichtig?

Die moderne Automobilmontage erfordert ein Maß an Präzision, das vor einem Jahrzehnt noch undenkbar war. Kolbenstangenlose Zylinder bieten die für diese anspruchsvollen Aufgaben erforderliche Genauigkeit und Flexibilität.

Kolbenstangenlose Zylinder sind für die Positionierung am Fließband unverzichtbar, da sie eine überragende Genauigkeit bei langen Hüben bieten, sanfte und kontrollierte Bewegungsprofile ermöglichen, die für die Handhabung empfindlicher Komponenten entscheidend sind, und sich leicht in moderne Sensor- und Steuersysteme für eine Rückführung im geschlossenen Regelkreis integrieren lassen.

Vom Zusammenfügen des Antriebsstrangs bis zum Einbau des Armaturenbretts ist die Präzision, die kolbenstangenlose Zylinder bieten, eine wichtige Voraussetzung für die moderne Fahrzeugmontage.

Präzision und Kontrollmöglichkeiten

Die Konstruktion von kolbenstangenlosen Zylindern ermöglicht eine Reihe von fortschrittlichen Steuerungsfunktionen:

- Kontinuierliche Positionserfassung: Magnetische Encoder liefern Positionsrückmeldungen in Echtzeit.

- Mehrstufige Anschläge: Einfache Implementierung ohne komplexe externe Mechanismen.

- Sanfte Beschleunigung/Verzögerung: Proportionalventile ermöglichen eine präzise Geschwindigkeitsregelung.

- Reibungsarme Designs: Minimieren Sie das Durchrutschen der Stöcke für gleichmäßige Bewegungen bei niedriger Geschwindigkeit.

Anwendungsspezifische Präzisionsanforderungen

| Anmeldung | Erforderliche Positionsgenauigkeit | Merkmal des schlüssellosen Zylinders | Grund für die Wahl |

|---|---|---|---|

| Punktschweißen1 Waffen | ±1,0 mm | Robuste stangenlose Führung | Hohe Tragfähigkeit |

| Einbau des Armaturenbretts | ±0,5 mm | Langhubig geführter kolbenstangenloser | Stabilität über die Entfernung |

| Antriebsstrang-Paarung | ±0,1mm | Hochpräzise geführte kolbenstangenlose | Steifigkeit unter Last |

| Einbau von Glas | ±0,3mm | Magnetisch gekoppelt stangenlos | Sanftes Bewegungsprofil |

Umsetzungsstrategie in der realen Welt

Als ich einem großen amerikanischen Automobilhersteller bei der Modernisierung seiner Türmontagestation half, konzentrierten wir uns auf diese Schlüsselelemente:

Identifizierung kritischer Positionierungspunkte

- Die Position der Türscharniere erfordert eine Genauigkeit von ±0,15 mm.

- Die Bewegungen des Moderators erfordern sanfte Beschleunigungsprofile

- Mehrere Positionsstopps waren innerhalb eines Hubes erforderlich

Auswahl einer geeigneten Technologie

- Geführte kolbenstangenlose Zylinder mit magnetischer Positionserfassung

- Proportionale Durchflussregelung für das Geschwindigkeitsmanagement hinzugefügt

- Integrierte Rückmeldung zur Positionsprüfung

Methodik der Validierung

- Etablierte Messprotokolle bei der Installation

- Einführung laufender Überprüfungsverfahren

- Erstellung von Plänen zur vorbeugenden Wartung

Das Ergebnis war eine Reduzierung der türbezogenen Qualitätsprobleme um 67% und eine Verbesserung des Stationsdurchsatzes um 40%. Der wichtigste Erfolgsfaktor war die Erkenntnis, dass es bei der Positionierung nicht nur um den Zylinder selbst geht, sondern um das gesamte Steuerungssystem, das ihn umgibt.

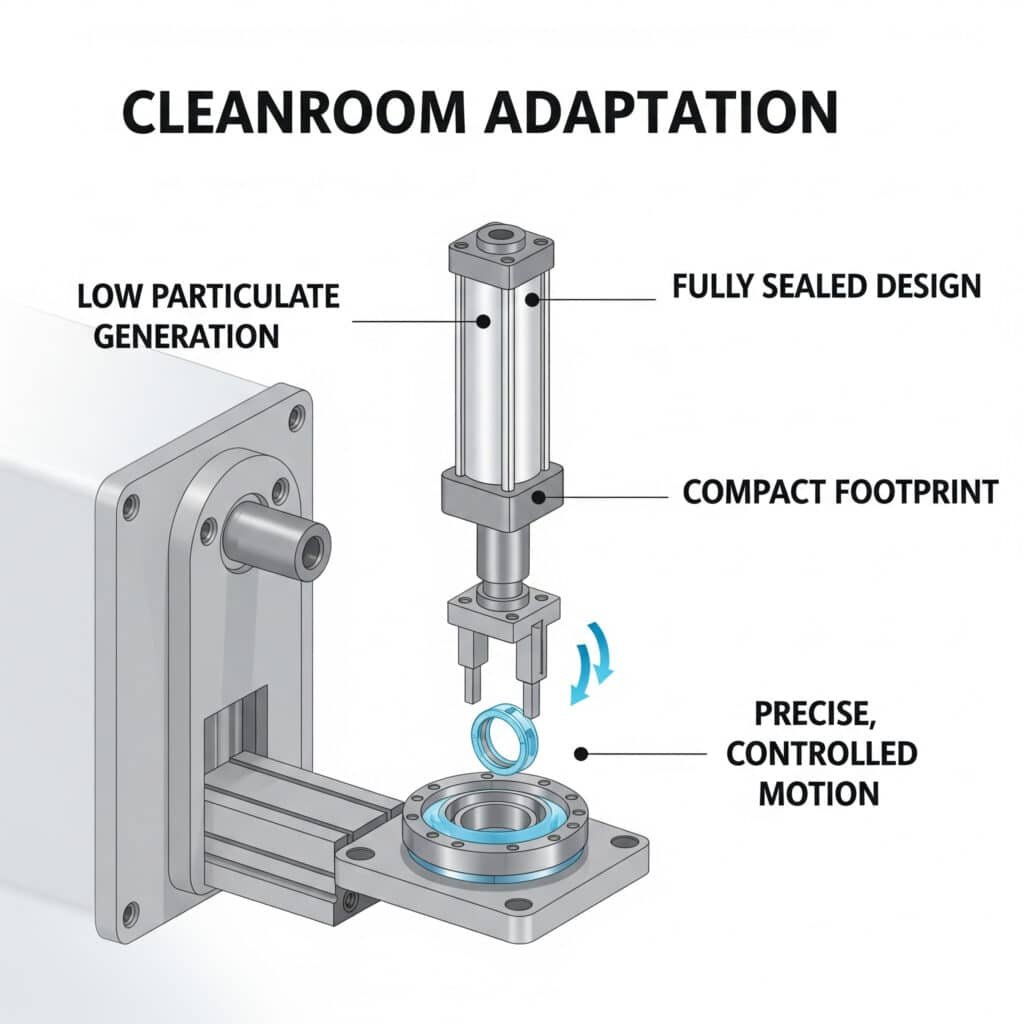

Was macht kolbenstangenlose Zylinder ideal für Reinraumumgebungen in der Automobilindustrie?

Reinraum-Umgebungen2 in der Automobilproduktion stellen einzigartige Herausforderungen dar, die mit herkömmlichen pneumatischen Lösungen nur schwer zu bewältigen sind.

Kolbenstangenlose Zylinder eignen sich ideal für Reinraumumgebungen in der Automobilindustrie, da sie nur minimale Partikelemissionen erzeugen, abgedichtete Konstruktionen bieten, die Verunreinigungen verhindern, kompakte Stellflächen für platzbeschränkte Reinräume bereitstellen und die für die Handhabung empfindlicher Komponenten erforderliche präzise Steuerung ermöglichen.

Die zunehmende Komplexität der Automobilelektronik und der Batterieproduktion hat die Reinraumanforderungen in der Branche drastisch erhöht. Aufgrund meiner Erfahrung bei der Implementierung von Lösungen in diesen Umgebungen bieten kolbenstangenlose Zylinder deutliche Vorteile.

Anforderungen an die Reinraumklassifizierung

Reinraumanwendungen in der Automobilindustrie fallen typischerweise in diese Kategorien:

ISO-Klasse 7-83 (Bundesnorm 209E Klasse 10.000-100.000)

- Montage der Batteriezelle

- Herstellung von Sensoren

- Herstellung von elektronischen Steuergeräten

ISO-Klasse 6-7 (Bundesnorm 209E Klasse 1.000-10.000)

- Kamera und LIDAR4 Baugruppenmontage

- Integration von Mikrochips

- Erweiterte Fahrerassistenzsysteme (ADAS)

Kontaminationskontrolle in stangenlosen Zylindern

Moderne kolbenstangenlose Zylinder weisen mehrere Merkmale auf, die speziell in Reinraumumgebungen von Vorteil sind:

Gekapselte Bewegungsmechanismen

- Dichtungsbänder verhindern Partikelbildung

- Interne Schmiersysteme reduzieren den Wartungsaufwand

- Keine externen beweglichen Teile minimieren die Verschmutzung

Kompatibilität der Materialien

- Nicht ausgasende Dichtungen und Komponenten

- Chemikalienbeständige Oberflächen

- Elektrostatische Entladung (ESD)5 konforme Optionen

Spezialisierte Reinraumanpassungen

- Externe Vakuumanschlüsse für die Partikelextraktion

- Schmierstoffe mit geringer Partikelbildung

- Spezialisierte Reinigungsprotokolle

Reinraum-Implementierung im Vergleich

| Merkmal | Standard Pneumatik | Reinraum Kolbenstangenlose Zylinder | Nutzen Sie |

|---|---|---|---|

| Erzeugung von Partikeln | Mäßig bis hoch | Sehr niedrig | Behält eine saubere Klassifizierung bei |

| Externe Schmierung | Regelmäßig erforderlich | Versiegelte Systeme verfügbar | Reduziert das Kontaminationsrisiko |

| Reinigung Kompatibilität | Begrenzt | Erhöhte chemische Beständigkeit | Unterstützt Sanitisierungsprotokolle |

| Raumfahrt-Effizienz | Schlecht | Ausgezeichnet | Maximiert die Ausnutzung des sauberen Bereichs |

Elektrische vs. pneumatische stangenlose Optionen für Reinräume

Während elektrische kolbenstangenlose Antriebe häufig für den Einsatz in Reinräumen in Betracht gezogen werden, bieten pneumatische kolbenstangenlose Zylinder bei bestimmten Anwendungen deutliche Vorteile:

- Geringere Wärmeentwicklung (entscheidend für temperaturempfindliche Prozesse)

- Keine elektromagnetische Interferenz mit empfindlicher Elektronik

- Vereinfachte explosionssichere Ausführung für die Batterieherstellung

- Generell niedrigere Kosten bei gleicher Leistung

Vor kurzem habe ich einem Batteriehersteller in Österreich geholfen, ein reinraumtaugliches kolbenstangenloses Zylindersystem für seinen Elektrodenstapelprozess zu implementieren. Durch die Auswahl von magnetisch gekoppelten kolbenstangenlosen Zylindern mit speziellen Dichtungen und interner Schmierung konnten wir dies erreichen:

- Durchgängige Einhaltung der ISO-Klasse 7

- 30% schnellere Zykluszeiten als ihre vorherige elektrische Antriebslösung

- Erhebliche Kosteneinsparungen sowohl bei den Anfangsinvestitionen als auch beim Energieverbrauch

Der Schlüssel lag darin, die spezifischen Reinraumanforderungen zu verstehen und die geeignete kolbenstangenlose Zylindervariante mit der richtigen Dichtungs- und Schmierungstechnologie auszuwählen.

Schlussfolgerung

Kolbenstangenlose Zylinder sind zu unverzichtbaren Komponenten in der modernen Automobilfertigung geworden. Sie bieten die Raumeffizienz, Präzision und Zuverlässigkeit, die für die Schweißintegration, die Positionierung am Fließband und den Betrieb in Reinräumen erforderlich sind. Durch die Auswahl der richtigen kolbenstangenlosen Lösung für jede Anwendung können Hersteller erhebliche Verbesserungen bei Qualität, Effizienz und Kosteneffizienz erzielen.

FAQ

Welches sind die wichtigsten Arten von kolbenstangenlosen Zylindern, die im Automobilbau verwendet werden?

Zu den Haupttypen gehören magnetische kolbenstangenlose Zylinder (mit magnetischer Kopplung zwischen dem inneren Kolben und dem äußeren Schlitten), mechanische kolbenstangenlose Zylinder (mit mechanischen Verbindungen wie Schlitzbändern) und geführte kolbenstangenlose Zylinder (mit zusätzlichen Führungsschienen zur Handhabung von Seitenlasten). Jeder Typ eignet sich für unterschiedliche Anwendungen in der Automobilindustrie, je nach Lastanforderungen und Präzisionsbedarf.

Wie schneiden kolbenstangenlose Zylinder im Vergleich zu herkömmlichen Zylindern in der Automobilindustrie ab?

Welches sind die wichtigsten Arten von kolbenstangenlosen Zylindern, die im Automobilbau verwendet werden?

Zu den Haupttypen gehören magnetische kolbenstangenlose Zylinder (mit magnetischer Kopplung zwischen dem inneren Kolben und dem äußeren Schlitten), mechanische kolbenstangenlose Zylinder (mit mechanischen Verbindungen wie Schlitzbändern) und geführte kolbenstangenlose Zylinder (mit zusätzlichen Führungsschienen zur Handhabung von Seitenlasten). Jeder Typ eignet sich für unterschiedliche Anwendungen in der Automobilindustrie, je nach Lastanforderungen und Präzisionsbedarf.

Welche Wartung ist bei kolbenstangenlosen Zylindern in Schweißumgebungen erforderlich?

Kolbenstangenlose Zylinder in Schweißumgebungen erfordern eine regelmäßige Inspektion der Dichtungsbänder auf Beschädigungen durch Spritzer, eine regelmäßige Reinigung der Außenflächen, eine Überprüfung der Leistung der Magnetkupplung und eine gelegentliche Schmierung gemäß den Herstellerangaben. Ordnungsgemäß gewartete Einheiten benötigen in der Regel nur alle 10-15 Millionen Zyklen eine größere Wartung.

Können kolbenstangenlose Zylinder die schweren Lasten in der Automobilmontage bewältigen?

Ja, moderne kolbenstangenlose Zylinder können beträchtliche Lasten bewältigen, wobei Schwerlastmodelle bei horizontalen Anwendungen bis zu 200 kg tragen können. Bei extremen Lasten können geführte kolbenstangenlose Zylinder mit zusätzlicher Lagerung noch größere Kräfte bewältigen und dabei eine Positioniergenauigkeit von ±0,1 mm beibehalten.

Wie hoch ist die typische Investitionsrendite für die Umrüstung auf kolbenstangenlose Zylinder?

Die meisten Automobilhersteller sehen den ROI innerhalb von 8-18 Monaten nach der Umstellung auf kolbenstangenlose Zylinder. Die Rendite ergibt sich aus geringeren Wartungskosten (30-40% weniger), verbesserter Qualität (in der Regel 25-50% weniger Defekte), Platzeinsparungen (40-60% kleinere Stellfläche) und höherem Durchsatz (15-30% höher) aufgrund optimierter Bewegungsprofile und Zuverlässigkeit.

-

Bietet eine ausführliche Erklärung des Widerstandspunktschweißens, eines in der Automobilherstellung üblichen Verfahrens zum Verbinden von Blechteilen durch Anwendung von Druck und elektrischem Strom. ↩

-

Erläutert das Konzept des Reinraums, einer kontrollierten Umgebung mit einem geringen Anteil an Schadstoffen wie Staub, Mikroben und chemischen Dämpfen, die für die empfindliche Produktion unerlässlich ist. ↩

-

Einzelheiten zur ISO-Norm 14644-1, die die Luftreinheit von Reinräumen und kontrollierten Umgebungen auf der Grundlage der Konzentration luftgetragener Partikel klassifiziert. ↩

-

Beschreibt die Grundsätze von LiDAR (Light Detection and Ranging), einer Fernerkundungsmethode, die gepulstes Laserlicht zur Messung variabler Entfernungen zur Erde verwendet und eine Schlüsselkomponente für autonome Fahrzeuge darstellt. ↩

-

Bietet eine Erklärung der elektrostatischen Entladung (ESD), des plötzlichen Stromflusses zwischen zwei elektrisch geladenen Objekten, der empfindliche elektronische Komponenten erheblich beschädigen kann. ↩