Sind Sie darauf vorbereitet, Ihre pneumatischen Systementwürfe vor Gericht zu verteidigen? Da technische Streitigkeiten in der Fluidtechnikbranche immer komplexer werden, müssen Ingenieure und technische Leiter die rechtlichen Rahmenbedingungen für Patentverletzungen, Produkthaftung und die Einhaltung von Normen kennen. Ohne dieses Wissen können selbst gut konzipierte Systeme zum Gegenstand kostspieliger Rechtsstreitigkeiten werden.

In dieser technischen Analyse werden drei kritische Bereiche von Rechtsstreitigkeiten bei pneumatischen Systemen untersucht: die Bestimmung von Patentverletzungen anhand des Äquivalenzdoktrin1 und prosecution history estoppel2Produkthaftung durch Fehlerbaumanalyse und FMEA-Methoden sowie Nachweisketten für die Einhaltung von Normen, die die Sorgfaltspflicht durch dokumentierte Tests, Zertifizierung und kontinuierliche Überwachung belegen. Wenn Hersteller diese Rahmenbedingungen verstehen, können sie sowohl ungerechtfertigte Ansprüche abwehren als auch ihre Position in legitimen Streitfällen stärken.

Lassen Sie uns die technischen Aspekte dieser rechtlichen Rahmenbedingungen erforschen, damit Sie potenzielle Streitigkeiten besser bewältigen können.

Inhaltsübersicht

- Wie werden Patentverletzungen in der pneumatischen Technologie festgestellt?

- Mit welchen Methoden wird die Verursachung in Fällen von Haftung für pneumatische Systeme nachgewiesen?

- Wie man eine wirksame Nachweiskette für die Einhaltung von Normen aufbaut

- Schlussfolgerung: Die Umsetzung präventiver rechtlicher Strategien

- FAQs zu Rechtsstreitigkeiten über pneumatische Systeme

Wie werden Patentverletzungen in der pneumatischen Technologie festgestellt?

Patentstreitigkeiten in der Pneumatik hängen oft von subtilen technischen Unterschieden ab, die für Nichtfachleute schwer zu beurteilen sind. Ein Verständnis der technischen Rahmenbedingungen, die Gerichte zur Feststellung von Patentverletzungen heranziehen, kann Herstellern dabei helfen, sowohl unbeabsichtigte Verletzungen zu vermeiden als auch ihre eigenen Innovationen zu verteidigen.

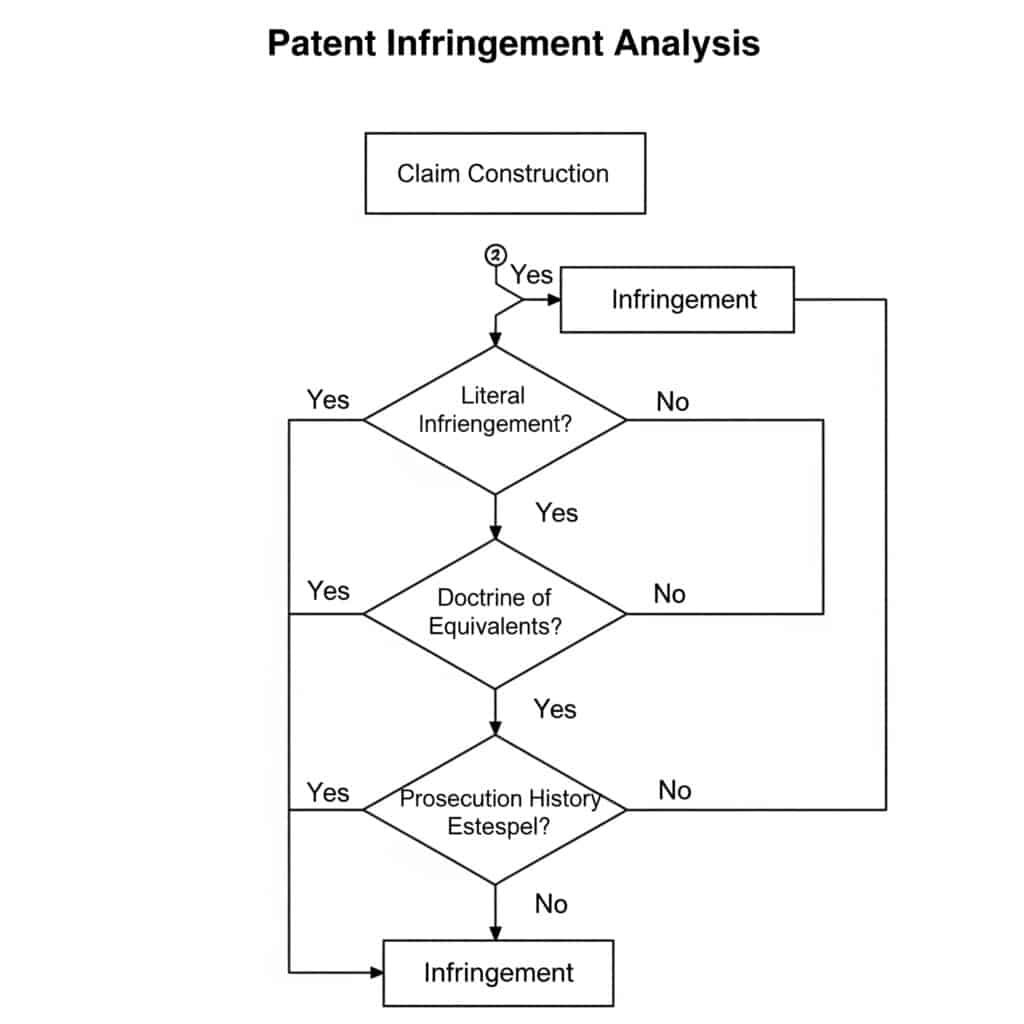

Die Patentverletzung bei pneumatischen Systemen wird durch eine zweistufige Analyse ermittelt: Anspruchsauslegung (Auslegung des Patentumfangs) und anschließender Vergleich mit dem angeklagten Gerät. Während eine wörtliche Verletzung voraussetzt, dass das angeklagte Gerät alle Elemente mindestens eines Anspruchs enthält, dehnt die Lehre von den Äquivalenten den Schutz auf Geräte aus, die im Wesentlichen dieselbe Funktion auf im Wesentlichen dieselbe Weise mit im Wesentlichen demselben Ergebnis erfüllen. Allerdings kann die Anwendung dieser Doktrin durch den "Prosecution History Estoppel" eingeschränkt werden, wenn der Umfang der Ansprüche während der Patentprüfung eingeschränkt wurde.

Technische Anspruchskonstruktion bei Pneumatikpatenten

Die Anspruchsauslegung ist der entscheidende erste Schritt in jeder Verletzungsanalyse, der die genaue Bedeutung und den Umfang der Patentansprüche festlegt:

Schlüsselelemente bei der Konstruktion von Pneumatik-Patentansprüchen

| Element | Technische Überlegungen | Rechtliche Bedeutung | Beispiel aus der Pneumatiktechnik |

|---|---|---|---|

| Anspruchssprache | Präzise technische Terminologie | Definiert den wörtlichen Geltungsbereich | "Druckkompensiertes Stromregelventil" hat eine besondere technische Bedeutung |

| Spezifikation | Detaillierte technische Beschreibungen | Bietet einen Kontext für die Interpretation | Detaillierte Querschnittszeichnungen mit Darstellung der internen Ventilkomponenten |

| Geschichte der Staatsanwaltschaft | Technische Argumente während der Prüfung | Kann den Anspruchsumfang einschränken | Argument zur Abgrenzung der Erfindung vom Stand der Technik aufgrund der besonderen Gestaltung des Siegels |

| Gewöhnliche Bedeutung | Branchenübliches Verständnis | Standardauslegung in Ermangelung einer spezifischen Definition | "Kolben" hat in der Fluidtechnik eine wohlverstandene Bedeutung |

| Mittelwert-Plus-Funktion | Funktionale Sprache ohne Struktur | Begrenzt auf die in der Spezifikation offengelegten Strukturen | "Mittel zur Aufrechterhaltung eines konstanten Durchflusses unabhängig vom Druck" |

Ein aktueller Fall, bei dem es um pneumatische Positionierungssysteme ging, veranschaulicht die Bedeutung der technischen Anspruchsauslegung. Das Patent beanspruchte ein "druckkompensiertes Positionierungssystem", was das Gericht so auslegte, dass es eine aktive Druckerfassung und -kompensation erforderte. Das angeklagte System verwendete einen passiven Druckausgleichsmechanismus, mit dem ähnliche Ergebnisse erzielt wurden, jedoch ohne aktive Druckabtastung. Dieser technische Unterschied in der Anspruchsauslegung war ausschlaggebend für die Feststellung, dass das Patent nicht verletzt wurde.

Lehre von der Äquivalenzanalyse in der pneumatischen Technologie

Wenn keine wörtliche Verletzung festgestellt wird, bietet die Lehre von den Äquivalenten einen alternativen Weg zur Feststellung einer Verletzung:

Der Funktions-Weg-Ergebnis-Test, angewandt auf pneumatische Komponenten

| Patent Element | Funktion | Weg | Ergebnis | Äquivalentes Beispiel |

|---|---|---|---|---|

| Pneumatische Dichtung | Verhinderung von Flüssigkeitsaustritt | Interferenzen zwischen Oberflächen erzeugen | Druckbegrenzung | Unterschiedlicher Dichtungswerkstoff bei gleichem Presssitz |

| Ventilkolben | Flussrichtung kontrollieren | Blockieren und Öffnen von Fließwegen | Richtungsabhängige Kontrolle | Unterschiedliche Kolbengeometrien bei gleichem Strömungsbild |

| Dämpfungs-Mechanismus | Abbremsen des Kolbens am Ende des Hubs | Drosselung des Abgasstroms | Reduzierte Aufprallkraft | Alternative Methode zur Durchflussbegrenzung |

| Position Rückmeldung | Bestimmen der Kolbenposition | Erfassen der Kolbenposition | Ausgabe von Positionsdaten | Unterschiedliche Sensortechnologie bei gleicher Genauigkeit |

| Kontroll-Algorithmus | Positionierungsgenauigkeit beibehalten | Verarbeitung von Rückmeldungen | Präzise Positionierung | Alternativer mathematischer Ansatz mit gleichen Ergebnissen |

Die technische Analyse im Rahmen der Äquivalenzlehre erfordert ein tiefes Verständnis der Funktionsweise eines pneumatischen Systems. In einem Fall, in dem es um Dämpfungsmechanismen ging, verwendete die patentierte Konstruktion ein einstellbares Nadelventil zur Drosselung des Abgasstroms, während das angeklagte Produkt eine sich verjüngende Lanze mit ähnlichen Einstellmöglichkeiten verwendete. Obwohl sie sich strukturell unterschieden, stellte das Gericht Gleichwertigkeit fest, da beide dieselbe Funktion (Drosselung des Durchflusses) auf im Wesentlichen dieselbe Weise (Schaffung einer variablen Öffnung) erfüllten, um dasselbe Ergebnis (kontrollierte Verzögerung) zu erzielen.

Prosecution History Estoppel bei Pneumatikpatenten

Prosecution History Estoppel schränkt die Lehre von den Äquivalenten auf der Grundlage von Änderungen und Argumenten ein, die während des Patentverfahrens vorgebracht wurden:

Beispiele für das Einspruchsverfahren bei Patenten der Pneumatiktechnologie

| Ursprüngliches Anspruchselement | Änderungsantrag/Erwiderung während der Anklageerhebung | Daraus resultierende Einschränkung | Estoppel-Effekt |

|---|---|---|---|

| "Versiegeln bedeutet" | Geändert in "Elastomer-O-Ring-Dichtung". | Begrenzt auf elastomere Materialien | Kann keine Gleichwertigkeit mit Metalldichtungen beanspruchen |

| "Ventileinheit" | Unterscheidet sich vom Stand der Technik durch den spezifischen Fließweg | Begrenzt auf die geforderte Flusspfadkonfiguration | Kann keine Gleichwertigkeit mit alternativen Fließwegen beanspruchen |

| "Positionsbestimmungssystem" | Argumentierte Neuheit auf der Grundlage berührungsloser Abtastung | Beschränkt auf berührungslose Methoden | Kann keine Gleichwertigkeit mit Kontaktsensoren beanspruchen |

| "Druckbereich von 1-10 MPa" | Eingeschränkt von "0,5-15 MPa", um den Stand der Technik zu überwinden | Begrenzt auf die angegebene Reichweite | Kann keine Gleichwertigkeit außerhalb des angegebenen Bereichs beanspruchen |

| "Zylinder mit integrierter Dämpfung" | Hinzufügung von "integriert", um den Stand der Technik zu überwinden | Begrenzt auf Konstruktionen, bei denen die Polsterung nicht trennbar ist | Kein Anspruch auf Gleichwertigkeit mit zusätzlicher Polsterung |

Ein wichtiger Fall in der Pneumatikindustrie betraf ein Patent für ein "berührungsloses Positionsrückmeldesystem mit magnetischer Kopplung". Während des Verfahrens änderte der Anmelder die Ansprüche, um "Hall-Effekt-Sensoren" zu spezifizieren, um den Stand der Technik mit optischen Sensoren zu überwinden. Bei der späteren Geltendmachung des Patents gegen einen Konkurrenten, der magnetostriktive Positionssensoren verwendete, stellte das Gericht fest, dass trotz der technischen Ähnlichkeit der Funktion die Anwendung der Äquivalenzlehre aufgrund des "Prosecution History Estoppel" nicht möglich war.

Technischer Analyserahmen für die Bewertung von Vertragsverletzungen

Bei der Bewertung potenzieller Verstöße sollten die Hersteller von Druckluftprodukten diesen technischen Analyserahmen befolgen:

Schritt-für-Schritt-Analyse technischer Verstöße

Claim Mapping

- Identifizieren Sie jedes Element in den unabhängigen Ansprüchen

- Erstellung einer technischen Vergleichstabelle, die jedes Element dem beschuldigten Gerät zuordnet

- Identifizieren Sie alle fehlenden Elemente in der wörtlichen Analyse

- Dokumentieren Sie die technische Funktion der einzelnen ElementeTechnische Äquivalenzanalyse

- Analysieren Sie für jedes nicht-literarische Element:

- Funktion: Technischer Zweck des Elements

- Weg: Technischer Mechanismus des Betriebs

- Ergebnis: Technisches Ergebnis oder Wirkung

- Bestimmen Sie, ob die Unterschiede aus technischer Sicht wesentlich sind.Überprüfung der Strafverfolgungsgeschichte

- Identifizierung aller technischen Änderungen an relevanten Ansprüchen

- Analyse der technischen Argumente zur Überwindung des Standes der Technik

- Feststellen, ob aktuelle technische Differenzen aufgegeben wurden

- Beurteilung, ob die Änderung aus Gründen der Patentierbarkeit erfolgteVergleich mit dem Stand der Technik

- Identifizierung des relevanten Stands der Technik, der während der Anklage angeführt wurde

- Analysieren Sie technische Unterschiede zwischen Patent und Stand der Technik

- Feststellen, ob das angeklagte Produkt dem Patent oder dem Stand der Technik ähnlicher ist

- Bewertung, ob das angeklagte Produkt ausdrücklich abgelehnt wurde

Fallstudie: Patentstreit um pneumatische Schnellverschlusskupplung

In einem aktuellen Streitfall ging es um eine patentierte Schnellkupplung, deren Ansprüche "einen Verriegelungsmechanismus mit federbelasteten Kugeln, die in eine umlaufende Nut eingreifen", verlangten. Das angeklagte Produkt verwendete federbelastete Stifte, die in diskrete Aussparungen statt in eine durchgehende Nut eingreifen.

Technische Analyse:

Anspruchskonstruktion:

- "Kugeln" als kugelförmige Elemente

- "Umfangsrille" als durchgehender Kanal um den Umfang herum ausgelegtBuchstäblicher Verstoß:

- Kein wörtlicher Verstoß: Stifte ≠ Kugeln, diskrete Aussparungen ≠ umlaufende RilleDie Lehre von den Äquivalenten:

- Funktion: Sichere Verbindung gegen axiale Trennung

- Art: Beide verwenden federbelastete Elemente, die in die Gegenstücke eingreifen

- Ergebnis: Beide schaffen eine sichere, lösbare VerbindungGeschichte der Strafverfolgung:

- Ursprünglicher Anspruch: "Verriegelungselemente, die in Gegenstücke eingreifen"

- Geändert in: "federbelastete Kugeln, die in eine umlaufende Rille eingreifen".

- Änderung zur Überwindung des Standes der Technik mit "verschiedenen Sperrelementen"Entscheidung:

- Das Gericht stellte fest, dass der "Prosecution History Estoppel" Anwendung findet

- Spezifische Kugel- und Rillenkonfiguration wurde während der Strafverfolgung aufgegeben

- Keine Zuwiderhandlung nach der Äquivalenzdoktrin

Dieser Fall zeigt, wie technische Unterschiede in pneumatischen Konstruktionen, selbst wenn sie funktionell ähnlich sind, in Patentstreitigkeiten entscheidend sein können, wenn sie durch die Linse der Erteilungsgeschichte betrachtet werden.

Mit welchen Methoden wird die Verursachung in Fällen von Haftung für pneumatische Systeme nachgewiesen?

Wenn pneumatische Systeme in Unfälle oder Ausfälle verwickelt sind, die Verletzungen oder Schäden verursachen, ist die Feststellung der technischen Ursache entscheidend für die Bestimmung der Haftung. Die Gerichte stützen sich auf systematische technische Analysemethoden, um Kausalketten zu erstellen und die Verantwortung zuzuweisen.

Für die Zuordnung der Produkthaftung bei Ausfällen pneumatischer Systeme werden in der Regel strukturierte Analysemethoden angewandt, darunter Fehlerbaumanalyse (FTA)3FMEA (Failure Mode and Effects Analysis) und die Ursachenanalyse nach der 5-Why-Methode. Mit diesen Techniken wird die Verursachung durch systematische Bewertung potenzieller Fehlerarten, ihrer Auswirkungen und der Wahrscheinlichkeit ihres Auftretens festgestellt. Durch Sachverständigengutachten werden diese technischen Erkenntnisse dann mit bestimmten Konstruktionsentscheidungen, Herstellungsprozessen, Wartungsverfahren oder Benutzeraktionen in Verbindung gebracht, um die Haftungszuweisung zu bestimmen.

Fehlerbaumanalyse bei Fehlern in pneumatischen Systemen

Die Fehlerbaumanalyse (FTA) ist eine deduktive Top-Down-Fehleranalyse, bei der ein Systemfehler in seine einzelnen Faktoren zerlegt wird:

FTA-Struktur für häufige pneumatische Fehler

| Top-Ereignis | Ursachen der ersten Ebene | Ursachen der zweiten Ebene | Ursachen der dritten Ebene | Wahrscheinlichkeitsbewertung |

|---|---|---|---|---|

| Katastrophisches Zylinderversagen | Überdrucken | Ausfall des Kontrollsystems | Software-Fehler | P = 1.2 × 10-⁵ |

| Ausfall des Sensors | P = 3.5 × 10-⁴ | |||

| Ausfall des Überdruckventils | Herstellungsfehler | P = 2.1 × 10-⁵ | ||

| Verunreinigung | P = 8.7 × 10-⁴ | |||

| Materialversagen | Herstellungsfehler | Unsachgemäße Wärmebehandlung | P = 3.2 × 10-⁵ | |

| Materielle Verunreinigung | P = 1.8 × 10-⁵ | |||

| Unzulänglichkeiten der Konstruktion | Unzureichender Sicherheitsfaktor | P = 5.0 × 10-⁶ | ||

| Unsachgemäße Materialauswahl | P = 2.4 × 10-⁵ | |||

| Unsachgemäße Verwendung | Überschreitung der Spezifikationen | Unzureichende Anweisungen | P = 1.3 × 10-³ | |

| Vorsätzliche missbräuchliche Verwendung | P = 3.6 × 10-⁴ |

In einem kürzlich aufgetretenen Fall, bei dem es um eine pneumatische Presse ging, die schwere Verletzungen verursachte, war die FTA entscheidend für die Feststellung der Ursache. Die Analyse ergab, dass die unmittelbare Ursache zwar ein Überdruck war, die eigentliche Ursache jedoch auf ein mit Produktionsrückständen verunreinigtes Überdruckventil zurückgeführt werden konnte. Die FTA zeigte, dass die unzureichenden Reinigungsverfahren und Qualitätskontrollen des Herstellers die Hauptursache waren und nicht die Konstruktion des Systemintegrators oder die Handlungen des Bedieners.

FMEA-Methodik bei der Haftungszurechnung

Die Fehlermöglichkeits- und Einflussanalyse (FMEA) bewertet potenzielle Fehlermöglichkeiten und deren Auswirkungen:

FMEA-Beispiel für eine pneumatische Ventilbaugruppe

| Komponente | Potenzieller Fehlermodus | Mögliche Auswirkungen | Schweregrad (1-10) | Mögliche Ursachen | Vorkommen (1-10) | Aktuelle Kontrollen | Erkennung (1-10) | RPN | Verantwortung |

|---|---|---|---|---|---|---|---|---|---|

| Ventil Dichtung | Durchsickern | Druckverlust im System, Funktionsausfall | 8 | Materialverschlechterung | 4 | Spezifikation des Materials | 5 | 160 | Designer |

| Unsachgemäßer Einbau | 3 | Verfahren zur Montage | 4 | 96 | Assembler | ||||

| Chemischer Angriff | 2 | Anweisungen für die Verwendung | 7 | 112 | Benutzer | ||||

| Magnetspule | Fehlende Energiezufuhr | Ventil bleibt in Grundstellung | 9 | Durchbrennen der Spule | 2 | Elektrischer Schutz | 3 | 54 | Designer |

| Ausfall der Verbindung | 3 | Qualitätskontrolle | 4 | 108 | Hersteller | ||||

| Problem mit der Stromversorgung | 4 | Systemüberwachung | 5 | 180 | Systemintegrator | ||||

| Spule | Verkleben/Klemmung | Ventil lässt sich nicht schalten | 7 | Verunreinigung | 5 | Anforderungen an die Filtration | 6 | 210 | Benutzer/Maintainer |

| Übermäßiger Verschleiß | 3 | Auswahl des Materials | 5 | 105 | Designer | ||||

| Herstellungsfehler | 2 | Qualitätskontrolle | 4 | 56 | Hersteller |

Die FMEA hat sich als besonders wertvoll in Fällen erwiesen, in denen sich mehrere Parteien eine potenzielle Verantwortung teilen. In einem Fall, bei dem es um den Ausfall eines pneumatischen Systems in einer automatisierten Produktionslinie ging, ergab die FMEA, dass zwar Verunreinigungen die unmittelbare Ursache für den Ausfall eines Ventils waren, das System aber nicht ausreichend gefiltert war (Verantwortung des Konstrukteurs) und die Wartungsverfahren keine Filterinspektion vorsahen (Verantwortung des Benutzers). Das Gericht nutzte diese Analyse, um die Haftung 70% auf den Konstrukteur und 30% auf den Benutzer zu übertragen.

Ursachenanalyse mit der 5-Warum-Methode

Bei der 5-Why-Methode wird ein Misserfolg durch sukzessives Hinterfragen auf seine grundlegende Ursache zurückgeführt:

5-Warum Analyse Beispiel: Versagen der Kolbenstange eines Pneumatikzylinders

| Ebene | Frage | Antwort | Verantwortliche Partei |

|---|---|---|---|

| 1 | Warum hat das System versagt? | Die Zylinderstange ist während des Betriebs gebrochen | Unbekannt |

| 2 | Warum ist die Stange gebrochen? | Materialermüdung an der Gewindespitze | Unbekannt |

| 3 | Warum ist die Müdigkeit an diesem Ort aufgetreten? | Spannungskonzentration durch unsachgemäßes Gewindedesign | Designer |

| 4 | Warum wurde das Gewinde nicht richtig gestaltet? | Die Fadenerleichterung wurde bei der Konstruktion weggelassen. | Designer |

| 5 | Warum wurde das Fadenrelief weggelassen? | Konstruktionsstandard wurde nicht eingehalten | Designer |

| 6 (zusätzlich) | Warum wurde die Konstruktionsnorm nicht befolgt? | Der Designer wurde nicht für die Unternehmensstandards geschult | Verwaltung |

Diese Methode ist vor Gericht besonders effektiv, da sie eine klare Erzählkette schafft, der Richter und Geschworene folgen können. In einem Fall, bei dem es um das Versagen eines Pneumatikzylinders ging, der einen Sachschaden verursachte, konnte die 5-Warum-Analyse das Versagen auf eine bestimmte Konstruktionsentscheidung zurückführen, bei der ein kritisches Spannungsentlastungsmerkmal weggelassen wurde, wodurch die Haftung des Konstrukteurs eindeutig festgestellt wurde.

Technische Faktoren bei der Bewertung der vergleichenden Fahrlässigkeit

Viele Gerichtsbarkeiten wenden die Grundsätze der vergleichenden Fahrlässigkeit an, die eine technische Analyse zur Aufteilung der Verantwortung erfordern:

Vergleichende Verschuldensfaktoren bei Fehlern in pneumatischen Systemen

| Party | Technische Zuständigkeiten | Häufige Fehlerquellen | Quellen für Beweise | Typischer Haftungsumfang |

|---|---|---|---|---|

| Designer | Sicheres Design innerhalb der Normen | Unzureichende Sicherheitsfaktoren, fehlende Sicherheitsvorkehrungen | Konstruktionsunterlagen, Risikobewertungen, Berechnungen | 30-100% |

| Hersteller | Ordnungsgemäße Produktion nach Vorgaben | Herstellungsfehler, Fehler bei der Qualitätskontrolle | Produktionsaufzeichnungen, QC-Dokumentation, Materialzertifikate | 20-100% |

| Installateur | Korrekte Systemintegration | Unsachgemäße Anschlüsse, unzureichende Prüfung | Installationsverfahren, Prüfprotokolle, Inbetriebnahmeberichte | 10-80% |

| Maintainer | Angemessene Wartung | Vernachlässigte Wartung, unsachgemäße Reparaturen | Wartungsaufzeichnungen, Reparaturunterlagen, Inspektionsberichte | 10-70% |

| Benutzer | Betrieb innerhalb der Spezifikationen | Fehlgebrauch, Umgehung von Sicherheitseinrichtungen | Schulungsunterlagen, Betriebsverfahren, Zeugenaussagen | 0-100% |

Ein wichtiger Fall betraf ein pneumatisches Hebesystem, das versagte und Verletzungen verursachte. Die technische Analyse ergab, dass der Hersteller eine falsche Wärmebehandlung vorgenommen hatte (Verantwortung 30%), der Installateur keine Druckprüfung durchgeführt hatte (Verantwortung 20%) und der Benutzer ein Sicherheitsventil umgangen hatte (Verantwortung 50%). Das Gericht verteilte den Schadenersatz entsprechend dieser technischen Bewertung der vergleichenden Fahrlässigkeit.

Rahmen für die technische Analyse durch Sachverständige

Sachverständige in Drucklufthaftungsfällen folgen in der Regel diesem Rahmen:

Methodik der Expertenanalyse

System-Prüfung

- Physische Untersuchung der ausgefallenen Komponenten

- Gegebenenfalls zerstörungsfreie Prüfung

- Dimensionsanalyse und Vergleich mit Spezifikationen

- Dokumentation von SachbeweisenÜberprüfung der Dokumentation

- Konstruktionsspezifikationen und Berechnungen

- Herstellungsaufzeichnungen und Qualitätskontrolldaten

- Wartungs- und Inspektionshistorie

- Betriebsverfahren und Benutzerhandbücher

- Geltende Normen und VorschriftenFehleranalyse

- Metallurgie oder Werkstoffanalyse

- Spannungsanalyse und Simulation

- Leistungsprüfung von Musterkomponenten

- Rekonstruktion der FehlerfolgeKausalitätsfeststellung

- Anwendung von FTA-, FMEA- und 5-Why-Methoden

- Bewertung von Alternativszenarien

- Wahrscheinlichkeitsbewertung der beitragenden Faktoren

- Bestimmung der wahrscheinlichsten FehlerfolgeBewertung der Verantwortung

- Zuordnung von technischen Fehlern zu den verantwortlichen Stellen

- Bewertung der Standardversorgung

- Bewertung der Vorhersehbarkeit

- Quantifizierung des Beitrags zum Scheitern

Fallstudie: Ausfall des pneumatischen Klammersystems

Ein pneumatisches Spannsystem in einer Fertigungsanlage fiel aus, wodurch ein Werkstück herausgeschleudert wurde und ein Bediener verletzt wurde. Die technische Untersuchung ergab:

FTA-Analyse:

- Top-Ereignis: Druckverlust der Klemme während des Betriebs

- Hauptursache: Rückschlagventil defekt und Rückfluss möglich

- Sekundäre Ursachen: Ungeeigneter Ventilwerkstoff für die Hydraulikflüssigkeit, Systemdruck übersteigt den Nennwert des Ventils

FMEA-Ergebnisse:

- Bauteil: Rückschlagventil

- Versagensmodus: Zersetzung der internen Dichtung

- Wirkung: Druckverlust während des Betriebs

- Ursache: Chemische Unverträglichkeit mit der Flüssigkeit

- Verantwortung: Der Designer hat das falsche Material angegeben

5-Warum-Analyse:

- Warum wurde der Bediener verletzt? Werkstück aus der Klemme geschleudert

- Warum wurde das Werkstück herausgeschleudert? Klemme hat während des Betriebs Druck verloren

- Warum hat die Klemme Druck verloren? Rückschlagventil konnte den Druck nicht halten

- Warum ist das Rückschlagventil ausgefallen? Interne Dichtung ist beschädigt

- Warum ist die Dichtung beschädigt? Unverträglichkeit mit der verwendeten Hydraulikflüssigkeit

Technische Schlussfolgerung:

Der Systemkonstrukteur spezifizierte ein standardmäßiges Rückschlagventil mit Nitrilabdichtung, aber das System verwendete Phosphatester-Hydraulikflüssigkeit, die mit Nitril unverträglich ist. Die Spezifikation des Konstrukteurs war für die Anwendung technisch falsch, so dass er in erster Linie haftbar ist. Der Systemintegrator versäumte es jedoch, diese Unverträglichkeit bei der Entwurfsprüfung festzustellen, was 30% als Mitverschulden anlastet.

Dieser Fall zeigt, wie technische Analysemethoden einen strukturierten Rahmen für die Feststellung der Verursachung und die Aufteilung der Haftung bei Ausfällen von pneumatischen Systemen bieten.

Wie man eine wirksame Nachweiskette für die Einhaltung von Normen aufbaut

Die Einhaltung von Normen ist häufig das zentrale Thema bei Rechtsstreitigkeiten über pneumatische Systeme. Die Hersteller müssen nicht nur die geltenden Normen einhalten, sondern auch eine umfassende Nachweiskette führen, die diese Einhaltung während des gesamten Produktlebenszyklus belegt.

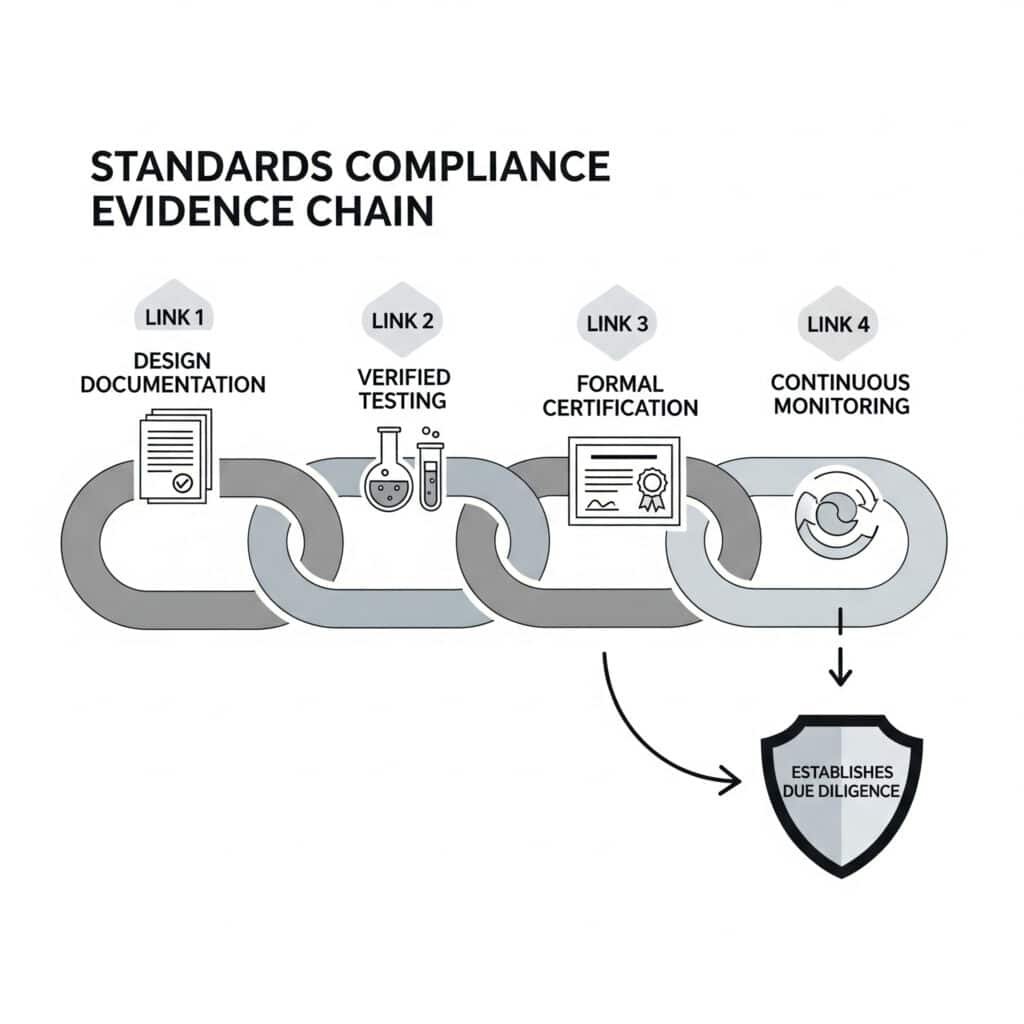

Eine wirksame Nachweiskette für die Einhaltung von Normen für pneumatische Systeme besteht aus vier Schlüsselelementen: umfassende Dokumentation der Entwurfsvalidierung anhand spezifischer Normenanforderungen, überprüfte Prüfprotokolle mit kalibrierten Geräten und bezeugten Verfahren, formale Zertifizierung durch akkreditierte Drittparteien und kontinuierliche Überwachungssysteme, die die Einhaltung der Normen während des gesamten Produktlebenszyklus verfolgen. Diese Kette begründet die Sorgfaltspflicht und kann bei der Abwehr von Haftungsansprüchen entscheidend sein.

Zuordnung von Anforderungen an pneumatische Systeme zu Normen

Die Grundlage für die Einhaltung der Vorschriften ist eine klare Zuordnung von Systemanforderungen zu spezifischen Normen:

Normenabbildung für pneumatische Systeme

| System-Aspekt | Anwendbare Normen | Wichtige Anforderungen | Erforderliche Dokumentation |

|---|---|---|---|

| Sicherheit von Druckgeräten | ISO 4414, ASME B&PV-Code | Höchstzulässiger Betriebsdruck, Sicherheitsfaktoren, Druckprüfung | Konstruktionsberechnungen, Materialzertifizierungen, Prüfberichte |

| Sicherheit des Kontrollsystems | ISO 138494IEC 62061 | Performance Level (PL) oder Safety Integrity Level (SIL), Fehlertoleranz | Risikobewertung, Schaltkreisvalidierung, Komponentenzertifikate |

| Elektrische Komponenten | IEC 60204, NFPA 79 | Isolierung, Erdung, Schutz gegen elektrischen Schlag | Elektrische Schaltpläne, Isolationsprüfung, Durchgangsprüfung der Erde |

| Gefährliche Umgebungen | ATEX-Richtlinie, NEC 500 | Explosionsschutzverfahren, Temperaturklassifizierungen | Zoneneinteilung, Komponentenzertifizierungen, Installationsprüfung |

| Umweltbedingungen | IEC 60529, MIL-STD-810 | Ingressionsschutz, Temperaturbereich, Vibrationsfestigkeit | Umweltprüfberichte, IP-Zertifizierung, Klimatests |

In einem aktuellen Rechtsfall ging es um ein pneumatisches System, das in einer Lebensmittelverarbeitungsanlage ausfiel. Der Hersteller behauptete, die Norm ISO 4414 einzuhalten, konnte aber keine Unterlagen vorlegen, aus denen hervorging, wie bestimmte Anforderungen der Klausel bei der Konstruktion erfüllt wurden. Das Gericht entschied, dass die bloße Behauptung der Einhaltung ohne eine detaillierte Matrix zur Rückverfolgbarkeit der Anforderungen nicht ausreicht, um die gebührende Sorgfalt nachzuweisen.

Dokumentation der Entwurfsvalidierung

Die Entwurfsvalidierung ist das erste Glied in der Kette der Konformitätsnachweise:

Anforderungen an die Dokumentation der Entwurfsvalidierung

| Validierungselement | Art der Dokumentation | Technischer Inhalt | Rechtliche Bedeutung |

|---|---|---|---|

| Rückverfolgbarkeit von Anforderungen | Matrix der Anforderungen | Zuordnung der einzelnen Standardklauseln zu den Entwurfsmerkmalen | Umfassende Berücksichtigung von Standards |

| Konstruktionsberechnungen | Technische Analyse | Sicherheitsfaktoren, Druckstufen, Lebensdauerberechnungen | Nachweis der technischen Sorgfaltspflicht beim Entwurf |

| Risikobewertung | ISO 12100-Analyse | Gefahrenermittlung, Risikoeinschätzung, Maßnahmen zur Risikominderung | Zeigt, dass vorhersehbare Risiken behandelt wurden |

| Design Bewertungen | Berichte überprüfen | Unabhängige Überprüfung der Einhaltung von Designvorgaben | Ermöglicht die Validierung von Konformitätsansprüchen durch Gleichrangige |

| Auswahl des Materials | Material-Spezifikationen | Kompatibilität, Festigkeit, Umweltbeständigkeit | Demonstration eines geeigneten Verfahrens zur Materialauswahl |

| Ergebnisse der Simulation | FEA/CFD-Berichte | Spannungsanalyse, Strömungsmodellierung, thermische Analyse | Zeigt eine erweiterte Validierung kritischer Parameter |

In einem Rechtsstreit, bei dem es um ein pneumatisches System ging, das aufgrund von Materialunverträglichkeiten ausfiel, wehrte der Hersteller, der eine umfassende Dokumentation zur Materialauswahl - einschließlich Kompatibilitätstests und Analyse der Umwelteinflüsse - führte, erfolgreich Haftungsansprüche ab, indem er eine gründliche Sorgfaltspflicht im Entwicklungsprozess nachwies.

Prüfung Protokoll Verifizierung

Prüfprotokolle liefern empirische Beweise für die Einhaltung der Vorschriften:

Anforderungen an den Prüfnachweis

| Test Typ | Anforderungen an das Protokoll | Elemente der Dokumentation | Methoden zur Überprüfung |

|---|---|---|---|

| Prüfung von Prototypen | Schriftliche Prüfpläne mit Verweis auf Normen | Testaufbau, Verfahren, Abnahmekriterien | Unabhängiger Zeuge, Videodokumentation |

| Prüfung der Produktion | Dokumentierte Prüfverfahren | Bestanden/Nicht bestanden-Kriterien, Spezifikationen für Prüfgeräte | Statistische Prozesskontrolle, Kalibrierungsprotokolle |

| Typenprüfung | Prüfung nach spezifischen Standardanforderungen | Vollständige Prüfberichte mit Rohdaten | Zertifizierung als akkreditiertes Labor |

| Zerstörende Prüfung | Definierte Ausfallkriterien | Fotografische Beweise, Messdaten | Berichte zur Materialanalyse |

| Feldversuche | In-situ-Prüfprotokolle | Umweltbedingungen, Betriebsparameter | Überprüfung durch Dritte |

| Beschleunigte Lebensdauerprüfung | Korrelation mit realen Bedingungen | Zeitkompressionsberechnungen, Fehleranalyse | Dokumentation der statistischen Gültigkeit |

Wie wichtig eine ordnungsgemäße Prüfdokumentation ist, zeigte sich in einem Fall, in dem ein Hersteller behauptete, seine pneumatischen Komponenten seien für gefährliche Umgebungen ausgelegt. Als ein Systemausfall zu einem Arbeitsunfall führte, ergab die Untersuchung, dass zwar Tests durchgeführt worden waren, die Kalibrierung der Testgeräte jedoch abgelaufen war und die Testverfahren von den Standardanforderungen abwichen. Das Gericht entschied, dass die ungültigen Prüfverfahren die Beweiskette für die Einhaltung der Vorschriften unterbrochen hatten.

Dokumentation zur Zertifizierung

Die formelle Zertifizierung bietet eine Bestätigung der Einhaltung der Vorschriften durch Dritte:

Anforderungen an den Zertifizierungsnachweis

| Art der Zertifizierung | Ausstellende Behörde | Erforderliche Dokumentation | Anforderungen an die Wartung |

|---|---|---|---|

| Bauteil-Zertifizierung | Benannte Stellen, UL, CSA | Bescheinigungen mit Verweis auf bestimmte Normen | Erneuerungsdokumentation, Änderungsmanagement |

| Zertifizierung des Qualitätssystems | ISO 9001-Registrierer | Auditberichte, Entschließungen zur Nichtkonformität | Aufzeichnungen über Überwachungsaudits, Managementbewertungen |

| Produkttypenzulassung | Zertifizierungsstellen der Industrie | Baumusterprüfbescheinigungen, technische Unterlagen | Regelmäßige Neuzertifizierung, Änderungsgenehmigungen |

| Personal-Zertifizierung | Professionelle Organisationen | Schulungsunterlagen, Kompetenzbeurteilungen | Dokumentation der kontinuierlichen Weiterbildung |

| Prozess-Zertifizierung | Spezialisierte Zertifizierungsstellen | Prozessvalidierungsaufzeichnungen, Fähigkeitsstudien | Prozessüberwachungsdaten, Revalidierungsprotokolle |

| Selbstdeklaration | Hersteller | Konformitätserklärung mit dem Normenverzeichnis | Pflege der technischen Unterlagen, Aufzeichnungen zur Änderungskontrolle |

Ein Hersteller von pneumatischen Komponenten für medizinische Geräte wehrte erfolgreich Haftungsansprüche nach einer Patientenverletzung ab, indem er eine umfassende technische Akte zur Unterstützung seiner CE-Kennzeichnung5. Das Dossier enthielt detaillierte Zertifizierungsunterlagen, aus denen hervorging, wie jede wesentliche Anforderung erfüllt, validiert und durch Produktänderungen aufrechterhalten wurde.

Kontinuierliche Überwachungssysteme

Die fortlaufende Überwachung der Einhaltung der Vorschriften vervollständigt die Beweiskette:

Anforderungen an den Nachweis der kontinuierlichen Überwachung

| Aspekt der Überwachung | Überwachungsmethoden | Erforderliche Dokumentation | Rechtliche Relevanz |

|---|---|---|---|

| Produktleistung | Leistungsverfolgung im Feld | Statistische Analysen, Trendberichte | Nachweis der laufenden Überprüfung der Einhaltung der Vorschriften |

| Kunden-Feedback | System zur Bearbeitung von Reklamationen | Beschwerdeprotokolle, Dokumentation von Lösungen | Zeigt Reaktionsfähigkeit bei potenziellen Problemen |

| Herstellungsprozess | Statistische Prozesskontrolle | Regelkarten, Fähigkeitsstudien | Nachweis einer konsistenten Produktion innerhalb der Spezifikationen |

| Design-Änderungen | System zur Verwaltung von Änderungen | Wirkungsanalyse, Revalidierungsprotokolle | Nachweis der Aufrechterhaltung der Konformität durch Änderungen |

| Vorkommnisse vor Ort | Verfahren zur Untersuchung von Vorfällen | Ursachenanalyse, Abhilfemaßnahmen | Sorgfältiges Vorgehen bei der Lösung von Problemen vor Ort |

| Regulatorische Updates | Prozess der Normenüberwachung | Lückenanalyse, Umsetzungspläne | Bewusstsein für sich entwickelnde Anforderungen |

In einem bedeutenden Fall sah sich ein Hersteller von pneumatischen Steuerungssystemen für Industrieanlagen nach einem Systemausfall mit Haftungsansprüchen konfrontiert. Trotz des Ausfalls gelang es dem Unternehmen, die Haftung zu begrenzen, indem es ein robustes Überwachungssystem nachwies, das ähnliche potenzielle Probleme in anderen Anlagen erkannt, Abhilfemaßnahmen durchgeführt und versucht hatte, alle Kunden zu benachrichtigen - einschließlich des Klägers, der nicht auf Rückrufe reagiert hatte. Dieser Nachweis einer proaktiven Überwachung verringerte das Haftungsrisiko des Unternehmens erheblich.

Erstellung eines vertretbaren technischen Dossiers

Ein umfassendes technisches Dossier integriert alle Elemente der Nachweiskette für die Einhaltung der Vorschriften:

Technische Dateistruktur für die Rechtsverteidigung

Identifizierung und Beschreibung des Produkts

- Detaillierte technische Daten

- Verwendungszweck und Einschränkungen

- Systemgrenzen und Schnittstellen

- Identifizierung und Beschaffung von BauteilenDokumentation zur Einhaltung von Normen

- Bewertung der Anwendbarkeit von Normen

- Klausel-für-Klausel-Dokumentation zur Einhaltung der Vorschriften

- Lückenanalyse und Begründungen

- Alternative Methoden, wo anwendbarDesign-Dokumentation

- Konstruktionsberechnungen und -analysen

- Materialspezifikationen und Begründungen

- Risikobewertungen und -minderungen

- Aufzeichnungen zur EntwurfsprüfungVerifizierung und Validierung

- Testpläne und -verfahren

- Prüfberichte mit Rohdaten

- Simulationsberichte

- Validierungsprotokolle und -ergebnisseFertigungskontrollen

- Spezifikationen für den Produktionsprozess

- Verfahren zur Qualitätskontrolle

- Inspektionsmethoden und -kriterien

- Umgang mit Nicht-KonformitätPost-Market-Überwachung

- Verfahren der Feldüberwachung

- Verfahren zur Bearbeitung von Beschwerden

- Methoden zur Untersuchung von Vorfällen

- Verfahren für AbhilfemaßnahmenÄnderungsmanagement

- Verfahren zur Änderungskontrolle

- Methoden der Folgenabschätzung

- Anforderungen für die Revalidierung

- Prozesse der Kundenbenachrichtigung

Fallstudie: Streit um die Einhaltung der Vorschriften für pneumatische Systeme

Ein pneumatisches Steuerungssystem für eine Industriepresse war in einen Arbeitsunfall verwickelt, bei dem der Bediener verletzt wurde. Der Hersteller sah sich mit Haftungsansprüchen konfrontiert, die auf der angeblichen Nichteinhaltung von Sicherheitsnormen beruhten.

Die Analyse der Beweiskette:

Entwurfsvalidierung:

- Der Hersteller hat eine umfassende Risikobewertung gemäß ISO 12100 durchgeführt.

- Performance Level Bestimmung nach ISO 13849-1 ergab PL=d Anforderung

- Dokumentation der Schaltungsvalidierung zeigt Zweikanalarchitektur mit Diagnose

- Fehlt: Spezifische Berechnung des Fehlerausschlusses für pneumatische KomponentenBeweise testen:

- Baumusterprüfung des Kontrollsystems durch ein akkreditiertes Labor

- Dokumentierte Fehlerspritzungsprüfung für elektrische Komponenten

- Fehlt: Dokumentierte Prüfung der Ausfallarten pneumatischer KomponentenZertifizierung:

- CE-Kennzeichnung mit Konformitätserklärung

- ISO 9001-Zertifizierung für das Qualitätsmanagementsystem

- Fehlt: Spezifische Zertifizierung für sicherheitsrelevante pneumatische KomponentenKontinuierliche Überwachung:

- System zur Verfolgung der Leistung vor Ort eingerichtet

- Untersuchung früherer ähnlicher Vorfälle mit Abhilfemaßnahmen

- Konstruktionsänderungen auf der Grundlage von Felddaten umgesetzt

- Fehlt: Nachweis, dass dieses spezifische Risiko erkannt und angegangen wurde

Feststellung des Gerichts:

Das Gericht stellte fest, dass der Hersteller zwar über ein allgemein solides System zur Einhaltung der Vorschriften verfügte, die spezifische Lücke bei der Validierung der pneumatischen Komponenten jedoch ein unterbrochenes Glied in der Beweiskette darstellte. Der Hersteller wurde für teilweise haftbar befunden, da er keine vollständige Sorgfaltspflicht in Bezug auf die Fehlerart, die den Unfall verursachte, nachweisen konnte.

Dieser Fall zeigt, dass eine Beweiskette für die Einhaltung von Vorschriften nur so stark ist wie ihr schwächstes Glied und dass eine umfassende Dokumentation aller Systemaspekte für eine wirksame rechtliche Verteidigung unerlässlich ist.

Schlussfolgerung: Die Umsetzung präventiver rechtlicher Strategien

Das Verständnis der technischen Aspekte der rechtlichen Rahmenbedingungen für Patentverletzungen, Produkthaftung und die Einhaltung von Normen ermöglicht es den Herstellern von Pneumatiksystemen, wirksame Präventivstrategien umzusetzen. Indem sie sich proaktiv mit diesen Bereichen auseinandersetzen, können Unternehmen sowohl das Risiko von Rechtsstreitigkeiten verringern als auch ihre Position stärken, wenn es zu Streitigkeiten kommt.

Wichtige Präventivstrategien

Management von Patentrisiken

- Durchführung systematischer Analysen zur Betriebsfreiheit

- Dokumentieren Sie Design-around-Entscheidungen mit technischen Begründungen

- Führen Sie umfassende Entwicklungsaufzeichnungen, die die unabhängige Erstellung

- Festlegung klarer Verfahren für den Umgang mit Patentanmeldungen DritterPrävention der Produkthaftung

- Integration von FMEA- und FTA-Methoden in den Entwurfsprozess

- Einführung solider Verfahren zur Entwurfsprüfung mit dokumentierten Risikobewertungen

- Ausarbeitung umfassender Gebrauchsanweisungen mit klaren Warnhinweisen

- Einführung von Verfahren zur Untersuchung von Vorfällen, die der Beweissicherung dienenManagement der Einhaltung von Normen

- Erstellung und Pflege von Rückverfolgbarkeitsmatrizen für Normen

- Implementierung formaler Entwurfsvalidierungsprozesse anhand von Normenanforderungen

- Erstellung von umfassenden Prüfprotokollen mit entsprechender Dokumentation

- Entwicklung kontinuierlicher Überwachungssysteme für die laufende Einhaltung der Vorschriften

Durch die Anwendung dieses technischen Rahmens auf das Management rechtlicher Risiken können Hersteller von Pneumatiksystemen ihr Risiko für kostspielige Streitigkeiten erheblich reduzieren und gleichzeitig eine stärkere Verteidigungsposition aufbauen, wenn es zu einem Rechtsstreit kommt.

FAQs zu Rechtsstreitigkeiten über pneumatische Systeme

Welche Dokumentation sollte zur Verteidigung gegen Patentverletzungsklagen geführt werden?

Führen Sie umfassende Aufzeichnungen über die Entwicklung des Entwurfs, einschließlich: datierte Entwurfskonzepte und Iterationen, in Betracht gezogene alternative Entwürfe, technische Begründungen für Entwurfsentscheidungen, während der Entwicklung geprüfter Stand der Technik, unabhängige Entwicklungsnachweise und Analysen zur Betriebsfähigkeit. Diese Aufzeichnungen sollten zeitgleich mit der Entwicklung erstellt, ordnungsgemäß datiert und in einem sicheren, manipulationssicheren System aufbewahrt werden. Darüber hinaus sollten Aufzeichnungen über alle Patentfreigaben von qualifizierten Anwälten und die Dokumentation aller Bemühungen zur Umgehung von Patenten aufbewahrt werden, wenn potenziell problematische Patente identifiziert wurden.

Wie können Hersteller die Einhaltung der sich entwickelnden Normen effektiv dokumentieren?

Implementierung eines Normenüberwachungssystems, das relevante Normenaktualisierungen verfolgt und Lückenanalysen durchführt, wenn Änderungen auftreten. Führen Sie eine Normkonformitätsmatrix, in der spezifische Produktmerkmale den Normanforderungen zugeordnet sind, und dokumentieren Sie explizit, wie die einzelnen Anforderungen erfüllt werden. Führen Sie bei jeder Normüberarbeitung eine formale Folgenabschätzung durch und dokumentieren Sie diese, implementieren Sie die notwendigen Design- oder Prozessänderungen, führen Sie eine entsprechende Validierung durch und aktualisieren Sie die technischen Unterlagen entsprechend. Bewahren Sie alle Versionen dieser Dokumentation auf, um die Übereinstimmung mit den zum Zeitpunkt der Herstellung geltenden Normen nachzuweisen.

Wie lässt sich die Haftung bei Ausfällen komplexer pneumatischer Systeme am effektivsten aufteilen?

Der effektivste Ansatz kombiniert mehrere technische Analysemethoden. Beginnen Sie mit einer umfassenden Fehlerbaumanalyse (FTA), um alle potenziell beitragenden Faktoren zu ermitteln. Anschließend wird eine Fehlermöglichkeits- und Einflussanalyse (FMEA) durchgeführt, um die relativen Auswirkungen der einzelnen Faktoren zu bewerten. Wenden Sie die 5-Warum-Methode an, um jeden signifikanten Faktor auf seine Grundursache zurückzuführen. Dann ordnen Sie diese technischen Erkenntnisse spezifischen Verantwortlichkeiten zu, die auf Konstruktionsentscheidungen, Herstellungsprozessen, Installationsverfahren, Wartungsmaßnahmen und Benutzeroperationen basieren. Dieser Multi-Methoden-Ansatz bietet eine vertretbare technische Grundlage für die Haftungsverteilung, die einer rechtlichen Prüfung standhält.

-

Bietet eine rechtliche Erläuterung der Doktrin der Äquivalente, einem Grundsatz des US-Patentrechts, der es den Gerichten ermöglicht, eine Partei für eine Patentverletzung haftbar zu machen, selbst wenn das verletzende Gerät nicht in den wörtlichen Anwendungsbereich eines Patentanspruchs fällt. ↩

-

Erläutert den Rechtsgrundsatz des "Prosecution History Estoppel" (oder "File Wrapper Estoppel"), der einen Patentinhaber daran hindert, die Äquivalenzlehre für Anspruchselemente geltend zu machen, die während der Patentverfolgung eingeschränkt wurden, um den Stand der Technik zu überwinden. ↩

-

Bietet einen umfassenden Überblick über die Fehlerbaumanalyse (FTA), eine deduktive Top-Down-Fehleranalyse, bei der der Fehler eines Systems durch eine Reihe von logischen Schritten bis zu den Grundursachen zurückverfolgt wird. ↩

-

Erläutert die Norm ISO 13849, die Sicherheitsanforderungen und Leitlinien zu den Grundsätzen für den Entwurf und die Integration sicherheitsrelevanter Teile von Steuerungssystemen, einschließlich der Bestimmung von Performance Levels (PL), enthält. ↩

-

Beschreibt die CE-Kennzeichnung, eine obligatorische Konformitätskennzeichnung für bestimmte Produkte, die innerhalb des Europäischen Wirtschaftsraums (EWR) verkauft werden. Sie bescheinigt, dass das Produkt die EU-Anforderungen in Bezug auf Gesundheit, Sicherheit und Umweltschutz erfüllt. ↩