Introducción

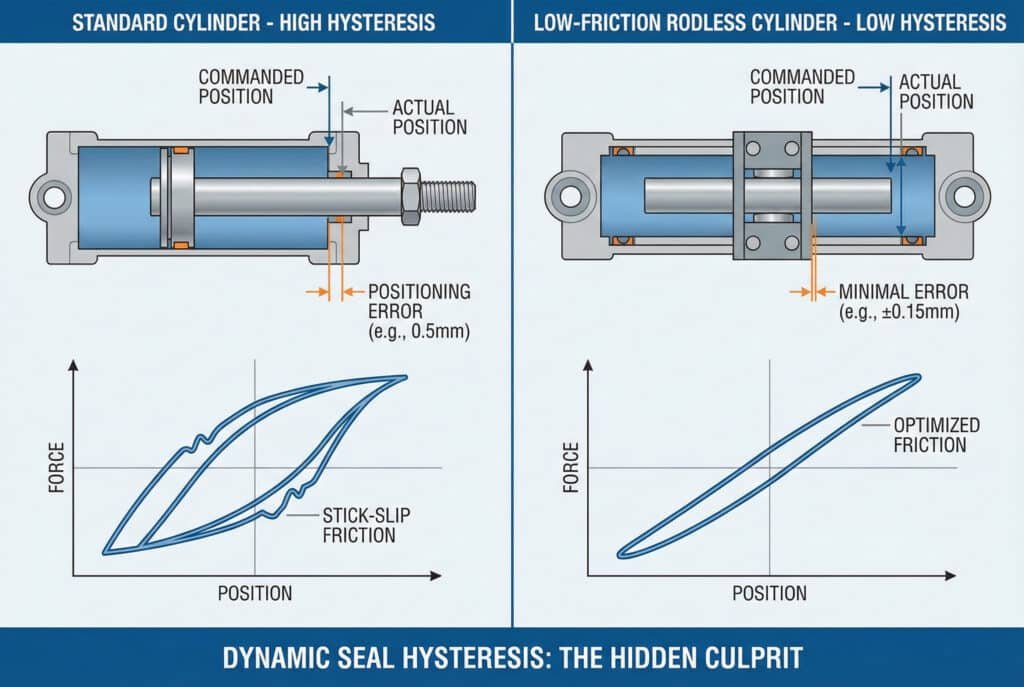

Su línea de montaje automatizada no alcanza los objetivos de colocación por 0,5 mm y las piezas rechazadas se acumulan. 🎯 Ha calibrado los sensores de posición tres veces, pero la inconsistencia persiste. El culpable oculto no es su sistema de control, sino la histéresis dinámica del sello, un fenómeno de fricción que crea errores de posicionamiento impredecibles que cuestan a los fabricantes miles de dólares en desechos y reelaboraciones cada día.

La histéresis dinámica del sello es el retraso inducido por la fricción entre la posición ordenada y la posición real del cilindro, causado por comportamiento stick-slip1, variaciones en la fuerza de separación y fricción dependiente de la velocidad en los materiales de sellado: esta histéresis genera errores de posicionamiento de entre 0,2 y 2,0 mm en los cilindros neumáticos estándar, lo que hace que el diseño de las juntas, la selección de materiales y la optimización de la lubricación sean fundamentales para aplicaciones que requieren una repetibilidad superior a ±0,5 mm en sistemas de montaje, ensayo y medición de precisión.

El mes pasado, trabajé con Kevin, un ingeniero de controles de una planta de montaje electrónico en Illinois, que tenía problemas con la colocación inconsistente de componentes en una aplicación de recogida y colocación. Sus errores de posicionamiento oscilaban entre 0,3 y 0,8 mm a pesar de utilizar codificadores de alta resolución. Tras analizar su sistema, descubrimos que la causa principal era la histéresis del sello de sus cilindros estándar. Al cambiar a nuestros cilindros sin vástago de baja fricción Bepto con geometría de sellado optimizada, se redujo su error de posicionamiento a ±0,15 mm, lo que disminuyó su tasa de rechazo en un 73%. 📊

Índice

- ¿Qué es la histéresis del sello dinámico y por qué afecta a la precisión del posicionamiento?

- ¿Cómo influyen los diferentes diseños y materiales de los sellos en el comportamiento de la histéresis?

- ¿Cuáles son los efectos cuantificables de la histéresis de los sellos en los sistemas de posicionamiento de precisión?

- ¿Qué estrategias de diseño minimizan la histéresis de los sellos en los cilindros sin vástago?

¿Qué es la histéresis del sello dinámico y por qué afecta a la precisión del posicionamiento?

Comprender la física de los errores de posicionamiento inducidos por la fricción es esencial para lograr precisión en los sistemas automatizados. 🔬

La histéresis dinámica del sello se produce cuando las fuerzas de fricción varían de forma no lineal con la velocidad y la dirección, lo que crea un desfase entre la presión de entrada y la posición de salida. El ancho del bucle de histéresis (diferencia entre las curvas de fuerza-desplazamiento de extensión y retracción) suele medir entre 5 y 151 TP3T de la fuerza total de carrera en cilindros estándar, lo que provoca errores dependientes de la posición que se agravan en los sistemas de bucle cerrado e impiden alcanzar una repetibilidad submilimétrica sin algoritmos de compensación o diseños de sellos de baja fricción.

La mecánica de la histéresis por fricción de los sellos

Piense en la histéresis de los sellos como la diferencia entre empujar una caja pesada por el suelo y tirar de ella hacia atrás. La fricción no es la misma en ambas direcciones debido a las interacciones superficiales, la deformación del material y los efectos direccionales. En los sellos neumáticos, esta asimetría es aún más pronunciada.

Cuando un cilindro se extiende, el labio del sello se comprime contra el barril en una dirección. Cuando se retrae, el sello se deforma de manera diferente, creando características de fricción diferentes. Esto crea un bucle de histéresis, una representación gráfica que muestra que la fuerza necesaria para mover el cilindro no solo depende de la posición, sino también de la dirección y el historial de velocidad.

Fenómeno de deslizamiento intermitente y fuerzas de separación

El aspecto más problemático de la histéresis de los sellos es el comportamiento de deslizamiento irregular. En reposo, los sellos desarrollan adherencia2 eso es entre 20 y 501 TP3T más que la fricción dinámica durante el movimiento. Cuando la presión aumenta para superar esta fuerza de arranque, el cilindro “salta” repentinamente hacia adelante, sobrepasando la posición objetivo.

Este deslizamiento irregular crea un perfil de movimiento en forma de diente de sierra en lugar de un movimiento suave. En el posicionamiento de precisión, esto se manifiesta como:

- Sobreimpulso al arrancar desde parado

- Oscilaciones de asentamiento alrededor de la posición objetivo

- Errores de posicionamiento dependientes de la dirección (diferentes posiciones finales cuando se aproxima desde direcciones opuestas)

En Bepto, hemos medido fuerzas de separación en cilindros estándar que oscilan entre 15 y 35 N para un cilindro de 40 mm de diámetro interior, mientras que nuestros diseños optimizados de baja fricción reducen esta cifra a entre 5 y 12 N, lo que supone una reducción del 60-70 % que mejora drásticamente la consistencia del posicionamiento.

Por qué los sistemas de control no pueden compensar por completo

Muchos ingenieros asumen que el control de posición de bucle cerrado con retroalimentación puede eliminar los efectos de histéresis. Si bien la retroalimentación ayuda, no puede superar por completo la física fundamental. El sistema de control detecta el error de posición y aplica una corrección, pero la histéresis crea:

Zonas muertas: Pequeños errores de posición que no generan suficiente fuerza para superar la fricción estática.

Ciclos límite: Oscilaciones alrededor del objetivo a medida que el sistema supera y libera alternativamente la fricción.

Errores dependientes de la velocidad: Diferente precisión de posicionamiento a diferentes velocidades de aproximación.

He asesorado en docenas de proyectos en los que los ingenieros pasaron meses ajustando los controladores PID, solo para descubrir que la limitación fundamental era la histéresis de fricción de las juntas, que ningún ajuste de software podía eliminar. La solución requiere abordar la fuente mecánica: las propias juntas.

¿Cómo influyen los diferentes diseños y materiales de los sellos en el comportamiento de la histéresis?

La geometría de la junta y las propiedades del material determinan fundamentalmente la magnitud de la histéresis y el rendimiento del posicionamiento. ⚙️

La histéresis de los sellos varía considerablemente según el diseño: los sellos en U con ángulos de labio agresivos crean una fuerza de histéresis de 40-60 N en cilindros de 50 mm de diámetro interior, mientras que los diseños optimizados de baja fricción con ángulos de labio poco pronunciados y materiales de PTFE reducen la histéresis a 10-20 N.. La selección del material (poliuretano frente a PTFE frente a caucho) afecta tanto a la relación de fricción estática-dinámica (1,3-2,0x) como al comportamiento de la fricción en función de la velocidad, siendo el PTFE el que ofrece las características de fricción más uniformes en todos los rangos de velocidad para aplicaciones de posicionamiento de precisión.

Geometría del sello y distribución de la presión de contacto

El ángulo del labio del sello y el ancho de contacto determinan directamente la fuerza de fricción y la magnitud de la histéresis. Los sellos tradicionales en forma de U utilizan ángulos de labio de 15-25° para garantizar un sellado fiable, pero esto genera una alta presión de contacto y fricción.

Sello estándar en forma de U (ángulo del labio de 25°):

- Alta presión de contacto (2-4 MPa)

- Excelente fiabilidad de sellado

- Alta fuerza de fricción (40-60 N para un diámetro interior de 50 mm)

- Gran bucle de histéresis (error de posicionamiento de ±0,5-1,0 mm)

Sello optimizado de baja fricción (Ángulo del labio de 8-12°):

- Presión de contacto moderada (0,8-1,5 MPa)

- Buen sellado con un acabado superficial adecuado.

- Baja fuerza de fricción (10-20 N para un diámetro interior de 50 mm)

- Bucle de histéresis pequeño (error de posicionamiento de ±0,1-0,3 mm)

En Bepto, hemos desarrollado perfiles de sellado patentados que equilibran la fiabilidad del sellado con una fricción mínima. Nuestros cilindros sin vástago utilizan diseños de múltiples labios en los que el sello primario se encarga de contener la presión, mientras que los elementos secundarios de baja fricción minimizan la histéresis.

Efectos de las propiedades de los materiales sobre el comportamiento de la fricción

Los diferentes materiales de sellado presentan características de fricción y comportamiento de histéresis muy diferentes:

| Material de la junta | Relación de fricción estática/dinámica | Sensibilidad a la velocidad | Fuerza de histéresis (diámetro interior de 50 mm) | Mejor aplicación |

|---|---|---|---|---|

| NBR (Nitrilo) | 1,8-2,0x | Alta | 45-65 N | Bajo coste, sin precisión |

| Poliuretano | 1,5-1,8x | Moderado | 30-50 N | Industria general |

| PTFE (Virgen) | 1,2-1,4x | Bajo | 8-15 N | Posicionamiento de precisión |

| PTFE relleno | 1,3-1,5 veces | Bajo | 12-20 N | Rendimiento equilibrado |

| PU relleno de grafito | 1,4-1,6x | Moderado-Bajo | 20-35 N | Precisión rentable |

La estructura molecular del PTFE crea una fricción notablemente constante en todos los rangos de velocidad. A diferencia de los elastómeros, que presentan una fuerte fricción dependiente de la velocidad (la fricción aumenta con la velocidad), el PTFE mantiene una fricción casi constante entre 1 mm/s y 1000 mm/s, lo que es fundamental para un posicionamiento predecible.

La curva de Stribeck y los regímenes de lubricación

El comportamiento de la fricción del sello sigue el Curva Stribeck3, que describe tres regímenes de lubricación:

Lubricación límite (velocidad muy baja):

- Contacto metal-metal a través de una película lubricante

- Fricción máxima

- Dominante en velocidades de posicionamiento (<10 mm/s)

Lubricación mixta (velocidad moderada):

- Soporte parcial de la película lubricante

- Comportamiento de fricción transicional

- La mayoría de las aplicaciones de posicionamiento operan aquí.

Lubricación hidrodinámica (alta velocidad):

- Separación completa de la película lubricante

- Menor fricción

- Rara vez se consigue en cilindros neumáticos.

El ancho del régimen de lubricación límite determina la histéresis de posicionamiento. Los materiales con mejores propiedades de lubricación límite (PTFE, compuestos rellenos de grafito) mantienen una fricción más baja a velocidades de posicionamiento, lo que reduce la histéresis.

Efectos de la temperatura sobre la histéresis

La fricción de las juntas no es constante con la temperatura, sino que cambia significativamente a medida que los sistemas se calientan durante el funcionamiento. Las juntas de poliuretano estándar muestran una reducción de la fricción de 30-40% entre 20 °C y 60 °C, lo que provoca una deriva de posicionamiento a medida que la temperatura del sistema se estabiliza.

Trabajé con Sarah, una ingeniera de equipos de prueba en Michigan, cuyo sistema de medición de precisión mostraba una precisión de posicionamiento diferente por la mañana y por la tarde. Sus juntas cilíndricas estándar eran sensibles a la temperatura, lo que provocaba una variación de posicionamiento de 0,4 mm a medida que el sistema se calentaba. Las sustituimos por cilindros Bepto estables a la temperatura con juntas de PTFE, y la consistencia de su posicionamiento mejoró hasta ±0,12 mm, independientemente de la temperatura de funcionamiento. 🌡️

¿Cuáles son los efectos cuantificables de la histéresis de los sellos en los sistemas de posicionamiento de precisión?

Comprender el impacto numérico de la histéresis le ayuda a especificar la tecnología de cilindros adecuada para sus requisitos de precisión. 📈

La histéresis de los sellos genera errores de posicionamiento cuantificables: los cilindros estándar con una fuerza de histéresis de 40-50 N presentan una repetibilidad de ±0,5-1,2 mm a una presión de 8 bar, mientras que los diseños de baja fricción con una histéresis de 10-15 N alcanzan una repetibilidad de ±0,1-0,3 mm; estos errores varían en función de la longitud de la carrera (0,1-0,21 TP3T de carrera típica), las variaciones de presión (una presión de ±10% crea un cambio de posición de ±0,15 mm) y la dirección de aproximación (la repetibilidad bidireccional es 2-3 veces peor que la unidireccional), lo que convierte a la histéresis en el factor limitante en aplicaciones que requieren una precisión superior a ±0,5 mm.

Magnitud y escala del error de posicionamiento

La relación entre la fuerza de histéresis y el error de posicionamiento sigue un patrón predecible. Para un diámetro interior de cilindro y una presión de funcionamiento determinados, el error de posicionamiento varía de forma aproximadamente lineal con la fuerza de histéresis:

Error de posición ≈ (fuerza de histéresis / fuerza neumática) × longitud de carrera

Para un cilindro de 50 mm de diámetro interior a 8 bar (fuerza efectiva ≈ 1570 N) con una carrera de 400 mm:

- 40 N de histéresis: Error ≈ (40/1570) × 400 mm = 10,2 mm de error potencial

- Error real con amortiguación: ±0,6-1,0 mm (la amortiguación del sistema reduce el máximo teórico)

Esto explica por qué los cilindros de mayor diámetro suelen mostrar una mayor precisión de posicionamiento relativo: la fuerza neumática aumenta con el área del diámetro (D²), mientras que la fricción de la junta aumenta aproximadamente con el diámetro (D), lo que da lugar a una relación de escala favorable.

Repetibilidad bidireccional frente a unidireccional

Una de las especificaciones más importantes para el posicionamiento de precisión es la repetibilidad bidireccional, es decir, la capacidad de volver a la misma posición al acercarse desde direcciones opuestas. La histéresis determina directamente esta especificación:

Repetibilidad unidireccional (siempre acercándose desde la misma dirección):

- Cilindro estándar: ±0,3-0,6 mm

- Cilindro de baja fricción: ±0,1-0,2 mm

- Precisión sin vástago Bepto: ±0,05-0,15 mm

Repetibilidad bidireccional (acercándose desde cualquier dirección):

- Cilindro estándar: ±0,8-1,5 mm (2-3 veces peor)

- Cilindro de baja fricción: ±0,2-0,4 mm (2 veces peor)

- Precisión sin varilla Bepto: ±0,1-0,25 mm (1,5-2 veces peor)

La penalización bidireccional proviene directamente de la histéresis: la posición depende de la dirección de aproximación debido a la asimetría de la fricción. Las aplicaciones que requieren precisión bidireccional deben especificar cilindros con una histéresis mínima.

Sensibilidad a la presión y equilibrio de fuerzas

La precisión del posicionamiento también depende de la estabilidad de la presión. La histéresis crea una “banda muerta” en la que los pequeños cambios de presión no producen movimiento porque no superan la fricción estática. El ancho de esta banda muerta es:

Presión de banda muerta ≈ Fuerza de separación / Área del pistón

Para un cilindro de 50 mm de diámetro interior (área ≈ 1963 mm²) con una fuerza de arranque de 25 N:

Banda muerta ≈ 25 N / 1963 mm² = 0,013 MPa = 0,13 bar

Esto significa que las variaciones de presión inferiores a 0,13 bar no producirán movimiento: el cilindro “se queda atascado” en su posición. Para un posicionamiento de precisión, esto crea:

- Requisitos de regulación de presión: Se necesita ±0,05 bar o mejor para un posicionamiento constante.

- Limitaciones de resolución: No se puede lograr una resolución de posicionamiento mejor que la equivalente a la banda muerta.

- Resolución de problemas de tiempoEl sistema oscila dentro de la banda muerta antes de estabilizarse.

Requisitos de aplicación en el mundo real

Las diferentes aplicaciones tienen diferentes tolerancias para los errores inducidos por la histéresis:

Aplicaciones de alta precisión (se requiere ±0,1-0,2 mm):

- Montaje y pruebas de componentes electrónicos

- Posicionamiento de componentes ópticos

- Medición e inspección de precisión

- Solución: Sistemas de sellado de PTFE, diseños de baja fricción, control de bucle cerrado.

Aplicaciones de precisión media (±0,3-0,5 mm aceptable):

- Operaciones de la asamblea general

- Manipulación de materiales con tolerancias estrictas

- Embalaje y etiquetado

- Solución: Juntas de poliuretano optimizadas, cilindros de calidad estándar.

Aplicaciones de baja precisión (±1,0 mm+ aceptable):

- Manipulación de materiales a granel

- Sujeción y fijación

- Automatización general

- Solución: Cilindros estándar adecuados

En Bepto, ayudamos a los clientes a adaptar la tecnología de los cilindros a sus necesidades reales. Sobredimensionar los cilindros de precisión supone un desperdicio de dinero, mientras que infradimensionarlos provoca problemas de calidad y costes de reelaboración.

¿Qué estrategias de diseño minimizan la histéresis de los sellos en los cilindros sin vástago?

Para lograr un posicionamiento preciso se requieren enfoques de diseño integrados que aborden la fricción en todos los niveles. 🎯

Para minimizar la histéresis de los sellos se requieren estrategias de diseño multifacéticas: geometría optimizada del labio del sello con ángulos de contacto de 8-12°, materiales de PTFE o PTFE relleno con relaciones de fricción estática/dinámica inferiores a 1,4x, superficies de cilindro pulidas con precisión (Ra 0,2-0,4 μm) para favorecer la lubricación límite, lubricantes sintéticos con la viscosidad adecuada (ISO VG 32-68) y características de diseño mecánico como carros guiados y ajuste de precarga; en cilindros sin vástago, las configuraciones de doble sello con equilibrio de presión reducen aún más la fuerza de fricción neta, al tiempo que mantienen la integridad del sellado.

Ingeniería optimizada del perfil de sellado

En Bepto, hemos realizado una importante inversión en la optimización de los perfiles de las juntas mediante análisis de elementos finitos y pruebas empíricas. Nuestros perfiles de juntas de precisión incorporan:

Ángulos labiales poco pronunciados (8-12 ° frente a los 20-25 ° estándar):

- Reduce la presión de contacto entre un 40 % y un 60 %.

- Mantiene el sellado gracias a los requisitos precisos de acabado superficial.

- Requiere un acabado cilíndrico Ra 0,3-0,5 μm (frente a Ra 0,8-1,2 μm para el estándar).

Configuraciones multilabiales:

- Sello primario: Contención de presión (se acepta una fricción moderada)

- Sello secundario: Rascador de baja fricción (presión de contacto mínima)

- Sello terciario: Exclusión de contaminación (externa)

Diseños con presión equilibrada:

- Labios de sellado opuestos con ecualización de presión

- Fuerza de fricción neta reducida en un 30-50%

- Especialmente eficaz en cilindros sin vástago con sellado por ambos lados.

Optimización del acabado superficial y la lubricación

El acabado de la superficie del cilindro afecta de manera crítica a la lubricación límite y la histéresis. Especificamos un bruñido de precisión para lograr:

Rugosidad de la superficie: Ra 0,2-0,4 μm (frente al estándar Ra 0,8-1,2 μm)

Afilado de mesetas4: Crea microdepósitos para la retención del lubricante.

Acabado direccional: Marcas de afilado alineadas con la dirección del movimiento.

En combinación con una lubricación adecuada:

Lubricantes sintéticos (nuestro estándar en Bepto):

- Rango de viscosidad ISO VG 32-68

- Excelentes propiedades lubricantes en los límites

- Rendimiento estable a cualquier temperatura

- Compatible con materiales de sellado

Método de aplicación:

- Prelubricación de fábrica de todas las superficies deslizantes.

- Ports de relubricación periódica (para cilindros sin vástago de carrera larga)

- Sistemas de lubricación automática para aplicaciones críticas

Características del diseño mecánico

Más allá de las juntas en sí mismas, el diseño mecánico reduce los efectos de histéresis:

Sistemas de guía de precisión:

- Rodamientos lineales de bolas o guías de rodillos

- Separar el soporte de carga de la fuerza neumática

- Reduce la carga lateral sobre los sellos (principal factor de fricción).

Ajuste de la precarga del carro:

- Permite optimizar la compresión del sello.

- Equilibra la fiabilidad del sellado y la fricción.

- Ajustable in situ para compensar el desgaste.

Rigidez de montaje:

- El montaje rígido reduce el agarrotamiento provocado por la flexión.

- Una alineación adecuada elimina las cargas laterales.

- Fundamental para aplicaciones de carrera larga

Recientemente ayudé a Michael, un fabricante de maquinaria de Wisconsin, a resolver un persistente problema de posicionamiento en una aplicación de cilindros sin vástago de 2 metros de carrera. Sus cilindros presentaban una variación de posicionamiento de 2-3 mm debido al agarrotamiento de las juntas provocado por la deflexión. Rediseñamos el sistema de montaje con un soporte intermedio y cambiamos a nuestros cilindros sin vástago de precisión Bepto con guías optimizadas. Su error de posicionamiento se redujo a ±0,25 mm en toda la carrera, lo que supone una mejora de 10 veces. 🔧

Integración del control de bucle cerrado

Para obtener la máxima precisión, la optimización mecánica debe combinarse con un control inteligente:

Comentarios sobre la posición:

- Codificadores lineales (resolución de 5-10 μm)

- sensores magnetoestrictivos5 (resolución de 50-100 μm)

- Permite compensar los efectos de histéresis.

Algoritmos de compensación de fricción:

- Estimación de la fricción basada en modelos

- Compensación adaptativa por desgaste y temperatura

- Puede reducir el error de posicionamiento en 40-60% adicionales.

Perfiles de presión:

- Ajuste de presión dependiente de la velocidad

- Reduce el sobreimpulso y el tiempo de estabilización.

- Optimiza el enfoque hacia la posición final.

En Bepto, ofrecemos asistencia en ingeniería de aplicaciones para ayudar a los clientes a integrar nuestros cilindros de baja fricción en sus sistemas de control. La combinación de un diseño mecánico optimizado y un control inteligente proporciona un rendimiento de posicionamiento similar al de los sistemas servoeléctricos a una fracción del coste.

Relación coste-rendimiento

La precisión tiene un coste, y la clave está en adaptar la tecnología a los requisitos:

Cilindro normalizado ($150-250):

- Repetibilidad de ±0,8-1,5 mm

- Adecuado para aplicaciones 70%.

- Coste inicial más bajo

Cilindro de baja fricción ($250-400):

- Repetibilidad de ±0,3-0,6 mm

- Mejor relación calidad-precio

- Nuestra opción de precisión Bepto más popular

Cilindro de ultraprecisión ($500-800):

- Repetibilidad de ±0,1-0,25 mm

- Juntas de PTFE, guías de precisión, preparadas para retroalimentación

- Solo para aplicaciones críticas.

La decisión debe basarse en el coste total de propiedad, incluyendo los costes de desechos, reelaboración y calidad. Para una línea de producción que fabrica 10 000 piezas al día, en la que los errores de posicionamiento provocan 21 TP3T de desechos a 1 TP4T5 por pieza, el coste de calidad es de 1 TP4T1000 al día. Una prima de 1 TP4T300 por cilindros de precisión se amortiza en horas, no en meses.

Conclusión

La histéresis dinámica de los sellos es el enemigo oculto del posicionamiento de precisión en los sistemas neumáticos, ya que genera errores inducidos por la fricción que ningún ajuste de control puede eliminar por completo. Al comprender los mecanismos de histéresis e implementar diseños de sellos optimizados, materiales adecuados y soluciones mecánicas integradas, la precisión del posicionamiento puede mejorar entre 5 y 10 veces en comparación con los cilindros estándar. En Bepto, nuestros cilindros sin vástago incorporan décadas de investigación en optimización de la fricción para ofrecer un rendimiento de posicionamiento de precisión que cumple con los exigentes requisitos industriales, al tiempo que mantiene las ventajas de coste y la simplicidad del accionamiento neumático. 🌟

Preguntas frecuentes sobre la histéresis del sello dinámico

P: ¿Puedo medir la histéresis del sello en mis cilindros actuales para diagnosticar problemas de posicionamiento?

Sí, realice una sencilla prueba de fuerza-desplazamiento extendiendo y retraiendo lentamente el cilindro mientras mide la fuerza y la posición, y trace los resultados para visualizar el bucle de histéresis. La anchura del bucle indica la magnitud de la histéresis. En Bepto, recomendamos realizar esta prueba de diagnóstico antes de especificar los cilindros de sustitución, ya que cuantifica si la histéresis es realmente el factor limitante o si predominan otros problemas (inestabilidad de la presión, problemas de montaje).

P: ¿Cómo afecta el desgaste de las juntas a la histéresis a lo largo de la vida útil del cilindro?

El desgaste de las juntas suele reducir inicialmente la histéresis (primeros 100 000-200 000 ciclos) a medida que las juntas se “amoldan” y la presión de contacto disminuye, y luego la histéresis aumenta gradualmente a medida que el desgaste crea patrones de contacto irregulares y daños en la superficie. Las juntas bien diseñadas, como nuestros perfiles de precisión Bepto, mantienen una histéresis estable durante 1-2 millones de ciclos antes de sufrir una degradación significativa, mientras que las juntas estándar pueden mostrar un aumento de la histéresis de 50-100% después de 500 000 ciclos.

P: ¿El posicionamiento neumático con baja histéresis es comparable a los sistemas servo eléctricos?

Para aplicaciones que requieren una repetibilidad de ±0,1-0,3 mm a velocidades moderadas (<500 mm/s), los cilindros neumáticos optimizados con control de bucle cerrado pueden igualar el rendimiento de los servos eléctricos con un coste del sistema entre 40 y 601 TP3T inferior. Sin embargo, los servos eléctricos siguen siendo superiores para aplicaciones que requieren una precisión 1 m/s) o perfiles de movimiento complejos. La clave está en adaptar la tecnología a los requisitos reales, en lugar de especificar servos eléctricos excesivos para aplicaciones en las que bastaría con la neumática.

P: ¿Puedo instalar juntas de baja fricción en mis cilindros actuales para reducir la histéresis?

La sustitución de las juntas puede ayudar, pero está limitada por el acabado de la superficie del cilindro y la geometría de la ranura: las juntas de baja fricción requieren un acabado del cilindro de Ra 0,3-0,5 μm para funcionar correctamente, mientras que los cilindros estándar suelen tener un Ra de 0,8-1,2 μm. Además, las dimensiones de la ranura de la junta deben coincidir con el perfil optimizado de la junta. En la mayoría de los casos, sustituir todo el cilindro por una unidad diseñada con precisión, como nuestros cilindros sin vástago de baja fricción Bepto, ofrece un mejor rendimiento y una mayor rentabilidad que intentar realizar modificaciones.

P: ¿Cómo especifico los requisitos de histéresis al realizar un pedido de cilindros de precisión?

Especifique la repetibilidad bidireccional en lugar de solo la “precisión”: solicite “±0,3 mm de repetibilidad bidireccional en toda la carrera” en lugar de términos vagos como “precisión” o “baja fricción”. Especifique también las condiciones de funcionamiento (presión, velocidad, frecuencia de ciclo, rango de temperatura), ya que estas afectan a la histéresis. En Bepto, proporcionamos datos de pruebas certificados que muestran la fuerza de histéresis y la repetibilidad de posicionamiento reales medidas para nuestros cilindros de precisión, lo que garantiza que usted reciba un rendimiento documentado que cumpla con los requisitos de su aplicación.

-

Aprenda sobre la física subyacente del fenómeno de deslizamiento intermitente y cómo contribuye a la inestabilidad inducida por la fricción en los sistemas mecánicos. ↩

-

Explora la definición técnica de la fricción estática (adherencia) y su impacto en la fuerza de separación necesaria para el accionamiento neumático. ↩

-

Obtenga una comprensión más profunda de la curva de Stribeck y cómo define la relación entre la fricción y los regímenes de lubricación en los sellos deslizantes. ↩

-

Comprenda cómo el proceso de bruñido en meseta crea microdepósitos que optimizan la retención de lubricante y reducen la fricción superficial. ↩

-

Descubra los principios de funcionamiento de los sensores magnetoestrictivos y por qué son los preferidos para la retroalimentación de posición de alta resolución en entornos industriales. ↩