Las partículas microscópicas están destruyendo sus válvulas neumáticas y provocando fallos inesperados en el sistema? 🔬 Incluso contaminantes minúsculos de tan sólo 5 micras1 pueden atascar los mecanismos de las válvulas, erosionar las superficies de sellado y provocar averías catastróficas que detienen las líneas de producción. Sin un control adecuado de la contaminación, su equipo se enfrenta a un desgaste prematuro y a costosas paradas imprevistas.

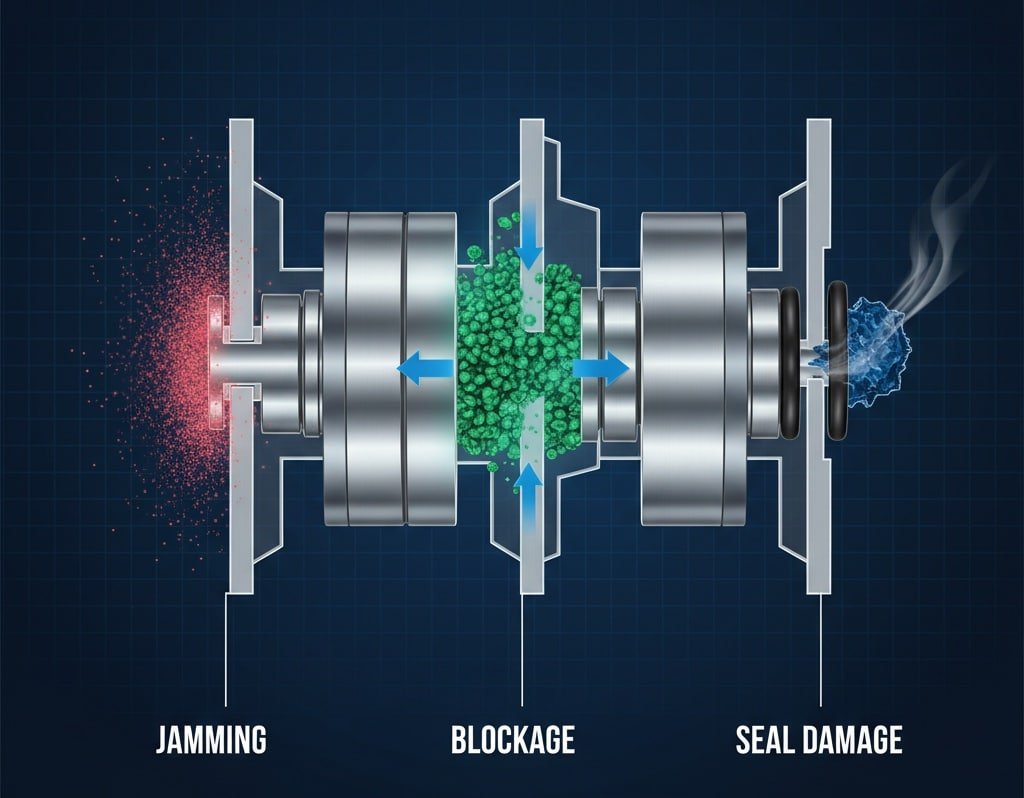

El tamaño de las partículas contaminantes determina directamente los modos de fallo de las válvulas: las partículas de 5-40 micras provocan atascos en las válvulas de precisión, las de 40-100 micras bloquean los pasos de caudal y las partículas más grandes dañan las juntas, por lo que se requieren estrategias de filtración específicas para los distintos tipos de válvulas y aplicaciones de cilindros sin vástago.

La semana pasada recibí una llamada urgente de David, ingeniero de mantenimiento de una planta de fabricación de productos farmacéuticos de Boston, Massachusetts. Sus válvulas de control de precisión fallaban cada pocas semanas debido a una contaminación microscópica, lo que provocaba $30.000 pérdidas diarias por paradas de producción y problemas de calidad del producto.

Índice

- ¿Cómo influyen los distintos tamaños de micra en el rendimiento de las válvulas?

- ¿Qué tipos de válvulas son más susceptibles de sufrir daños por contaminación?

- ¿Qué estrategias de filtración evitan los fallos relacionados con la contaminación?

- ¿Cómo afecta la contaminación a los sistemas de control de cilindros sin vástago?

¿Cómo influyen los distintos tamaños de micra en el rendimiento de las válvulas?

Comprender los efectos del tamaño de las partículas ayuda a predecir y prevenir fallos en las válvulas. 🎯

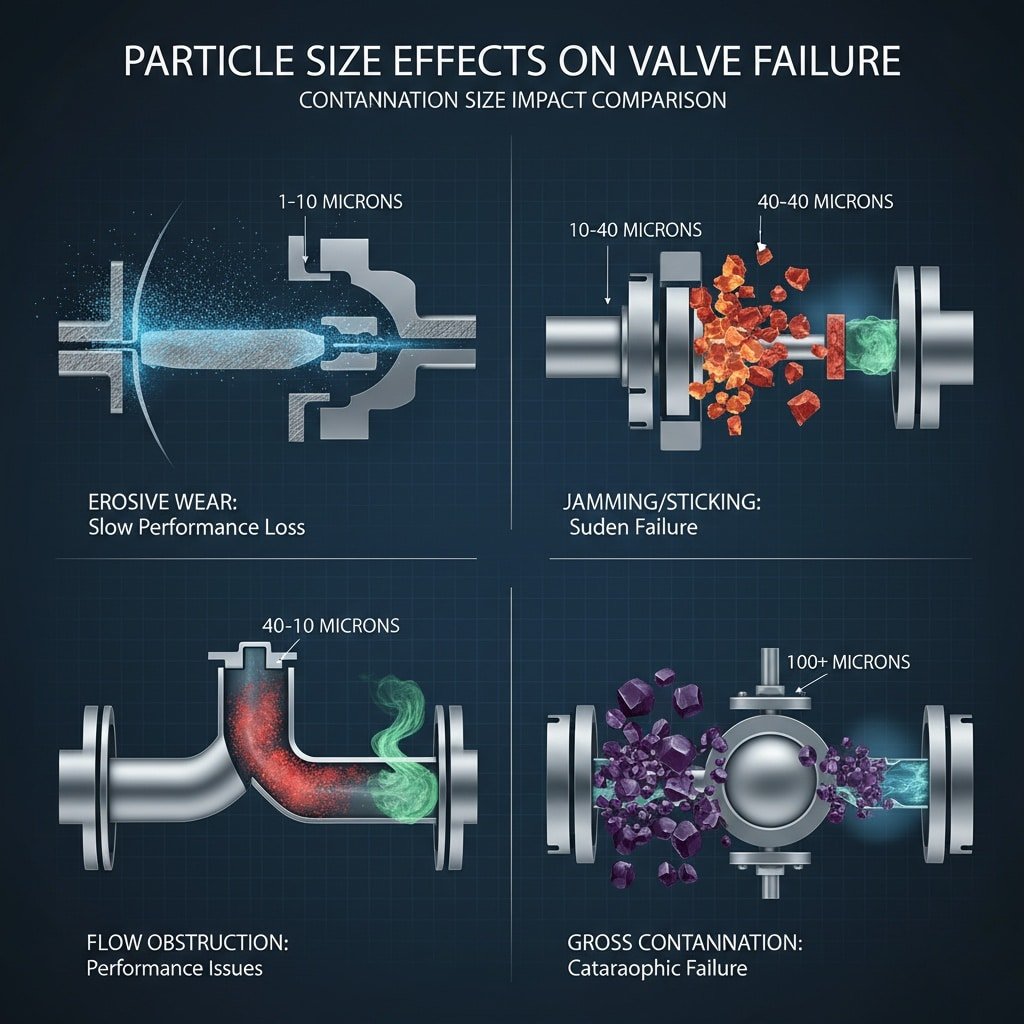

Los distintos tamaños de contaminación provocan modos de fallo específicos: de 1 a 10 micras crean desgaste y erosión, de 10 a 40 micras atascan las piezas móviles y bloquean los orificios, de 40 a 100 micras obstruyen los pasos de flujo, mientras que las partículas de más de 100 micras dañan las juntas y provocan fallos por contaminación grave.

Contaminación microscópica (1-10 micras)

Mecanismos de desgaste erosivo

Las partículas ultrafinas actúan como papel de lija líquido, erosionando gradualmente los asientos de las válvulas, los orificios y las superficies de sellado. Este tamaño de contaminación provoca los daños más insidiosos, ya que es casi invisible, pero causa una degradación progresiva del rendimiento con el tiempo.

Deterioro del acabado superficial

- Erosión del asiento: Pérdida gradual de la capacidad de sellado

- Ampliación del orificio: Cambios de caudal y problemas de control

- Rugosidad de la superficie: Mayor fricción y desgaste

- Eliminación del revestimiento: Pérdida de tratamientos superficiales protectores

Contaminación fina (10-40 micras)

Atascos y adherencias

Esta gama de tamaños representa la contaminación más crítica para las válvulas de precisión. Las partículas quedan atrapadas en espacios reducidos, lo que provoca que las válvulas se atasquen, se atasquen o funcionen de forma errática.

Cuestiones críticas de autorización

- Válvulas de carrete2: Espacios de 10-25 micras vulnerables a las interferencias

- Válvulas de bola: Las partículas se alojan entre la bola y el asiento

- Válvulas de aguja: Mecanismos de ajuste fino afectados

- Válvulas de retención: Mecanismos de resorte comprometidos

Contaminación media (40-100 micras)

Obstrucción del flujo

Las partículas más grandes crean restricciones de flujo y caídas de presión, afectando al rendimiento del sistema y a los tiempos de respuesta de las válvulas.

Impacto en el rendimiento del sistema

- Capacidad de flujo reducida: Obstrucción parcial de los conductos

- Fluctuaciones de presión: Funcionamiento inestable del sistema

- Retrasos en la respuesta: Accionamiento más lento de la válvula

- Funcionamiento incoherente: Características de rendimiento variables

Comparación del impacto del tamaño de la contaminación

| Tamaño de las partículas | Efecto primario | Impacto de la válvula | Modo de fallo |

|---|---|---|---|

| 1-10 micras | Desgaste erosivo | Degradación gradual | Pérdida lenta de rendimiento |

| 10-40 micras | Jamming/pegarse | Avería inmediata | Fallo repentino |

| 40-100 micras | Obstrucción del flujo | Capacidad reducida | Problemas de rendimiento |

| 100+ micras | Contaminación grave | Múltiples modos de daño | Fallo catastrófico |

Detección y control

Métodos de análisis de partículas

- Contadores láser de partículas3: Control de la contaminación en tiempo real

- Análisis microscópico: Caracterización detallada de las partículas

- Análisis de filtros: Identificación de la fuente de contaminación

- Análisis del aceite: Evaluación de la contaminación en todo el sistema

¿Qué tipos de válvulas son más susceptibles de sufrir daños por contaminación?

Los diferentes diseños de válvulas tienen distintos niveles de sensibilidad a la contaminación. ⚙️

Válvulas de control de precisión y válvulas proporcionales4 son las más sensibles a la contaminación debido a sus estrechas holguras, mientras que las válvulas de bola y de compuerta ofrecen una mayor tolerancia a la contaminación, por lo que requieren estrategias de filtración específicas para cada válvula a fin de obtener un rendimiento y una fiabilidad óptimos.

Tipos de válvulas de alta sensibilidad

Servoválvulas y válvulas proporcionales

Estas válvulas de precisión tienen tolerancias extremadamente ajustadas y son las más vulnerables a los daños por contaminación. Incluso partículas de 5 micras pueden causar importantes problemas de rendimiento.

Especificaciones críticas

- Espacios libres: 5-15 micras típicas

- Requisitos de filtración: 3-5 micras absolutas

- Nivel de sensibilidad: Extremadamente alto

- Impacto del fracaso: Pérdida de rendimiento inmediata

Válvulas pilotadas

Los pequeños orificios de pilotaje y los pasos de control hacen que estas válvulas sean muy susceptibles a la obstrucción por contaminación.

Tipos de válvulas de sensibilidad media

Electroválvulas

Las electroválvulas estándar tienen una sensibilidad a la contaminación moderada, con una filtración de 25-40 micras normalmente suficiente para un funcionamiento fiable.

Consideraciones sobre el diseño

- Tamaños de orificio: 0,5-2,0 mm típico

- Espacios libres25-50 micras

- Requisitos de filtración25-40 micras nominales

- Frecuencia de mantenimiento: Moderado

Tipos de válvulas de baja sensibilidad

Válvulas de bola y compuerta

Estos tipos de válvulas ofrecen una excelente tolerancia a la contaminación gracias a sus mayores holguras y a sus robustos mecanismos de sellado.

Tolerancia a la contaminación

- Tolerancia a las partículas: Hasta 100 micras

- Mecanismo de sellado: Menos sensible a las partículas

- Requisitos de mantenimiento: Mínimo

- Idoneidad de la aplicación: Entornos sucios

Clasificación de la sensibilidad a la contaminación de las válvulas

| Tipo de válvula | Nivel de sensibilidad | Tamaño crítico de las partículas | Filtración necesaria |

|---|---|---|---|

| Servo/Proporcional | Extremadamente alto | 5 micras | 3-5 micras absolutas |

| Pilotado | Muy alta | 10 micras | 10 micras absolutas |

| Solenoide estándar | Medio | 25 micras | 25 micras nominales |

| Válvulas de bola/compuerta | Bajo | 100 micras | 40 micras nominales |

Aplicaciones reales

Consideremos la experiencia de Jennifer, ingeniera de procesos en una planta de montaje de automóviles de Detroit, Michigan. Su sistema de posicionamiento de precisión mediante servoválvulas experimentaba fallos frecuentes debido a partículas metálicas de 15 micras procedentes de las operaciones de mecanizado. Le proporcionamos un paquete completo de filtración Bepto y sustitución de válvulas con filtración absoluta de 5 micras, eliminando los fallos por contaminación y reduciendo los costes de mantenimiento en 45%. 💪

¿Qué estrategias de filtración evitan los fallos relacionados con la contaminación?

Un diseño de filtración adecuado evita daños por contaminación y prolonga la vida útil de la válvula. 🛡️

Un control eficaz de la contaminación requiere una filtración en varias etapas con factores de seguridad de 10:1, que combine prefiltros gruesos, filtros principales finos y filtros de punto de uso adaptados a los niveles de sensibilidad de las válvulas, además de un mantenimiento regular de los filtros y programas de control de la contaminación.

Diseño de filtración multietapa

Filtración primaria (gruesa)

Elimine las partículas grandes y los residuos antes de que lleguen a los componentes sensibles.

Etapas de filtración

- Filtros de admisión: Tamices de 100-200 micras

- Respiradores de depósito: Prevenir la contaminación atmosférica

- Filtros de aspiración: Proteger bombas y compresores

- Filtros de retorno: Fluido limpio que vuelve al depósito

Filtración secundaria (fina)

Proporcionan un control preciso de la contaminación para aplicaciones de válvulas sensibles.

Selección de filtro fino

- Absoluto frente a nominal: Elija el tipo de clasificación adecuado

- Ratios beta5: Comprender los índices de eficiencia de los filtros

- Capacidad de caudal: Adapte el tamaño del filtro a los requisitos del sistema

- Protección antirretorno: Evitar el flujo no filtrado durante la sobrecarga

Requisitos de filtración específicos de las válvulas

Aplicaciones de alta precisión

Las servoválvulas y las válvulas proporcionales requieren los niveles de filtración más finos.

Especificaciones del filtro crítico

- Nivel de filtración: 3-5 micras absolutas

- Ratio beta: β5 ≥ 1000 (eficacia 99,9%)

- Ubicación: Instalación en el punto de uso

- Redundancia: Sistemas de filtración de reserva

Aplicaciones estándar

La mayoría de las válvulas neumáticas funcionan de forma fiable con niveles de filtración moderados.

Soluciones de filtración Bepto

| Aplicación | Enfoque OEM | Ventaja Bepto | Ahorro de costes |

|---|---|---|---|

| Alta precisión | Filtros patentados caros | Alternativas compatibles | 35-45% |

| Servicio estándar | Opciones limitadas | Gama completa | 25-35% |

| Mantenimiento | Procedimientos complejos | Sistemas simplificados | 40-50% |

| Supervisión | Equipos separados | Soluciones integradas | 30-40% |

Control de la contaminación

Sistemas de vigilancia continua

- Contadores de partículas en línea: Niveles de contaminación en tiempo real

- Presión diferencial: Control del estado de los filtros

- Indicadores visuales: Alertas simples de contaminación

- Registro de datos: Seguimiento de las tendencias de contaminación

Mantenimiento preventivo

- Calendario de sustitución de filtros: En función de los niveles de contaminación

- Lavado del sistema: Eliminar la contaminación acumulada

- Inspección de componentes: Comprobar si hay daños por contaminación

- Análisis de fluidos: Controlar la limpieza del sistema

¿Cómo afecta la contaminación a los sistemas de control de cilindros sin vástago?

Los cilindros sin vástago requieren un control excepcional de la contaminación para un funcionamiento preciso. 🎯

La contaminación en los sistemas de cilindros sin vástago provoca errores de posicionamiento, desgaste de las juntas y daños en los raíles guía, por lo que se requiere una filtración de 10-25 micras para aplicaciones estándar y de 5-10 micras para posicionamiento de precisión, con especial atención a la sensibilidad a la contaminación de las válvulas de control.

Problemas de contaminación específicos del sistema

Precisión de posicionamiento Impacto

La contaminación afecta a las válvulas de control de precisión que gobiernan el movimiento de los cilindros sin vástago, provocando errores de posicionamiento y problemas de repetibilidad.

Elementos críticos de control

- Servoválvulas: Requieren filtración absoluta de 5 micras

- Válvulas reguladoras de caudal: Necesita una filtración nominal de 25 micras

- Reguladores de presión: Sensible a la contaminación de 40 micras

- Sensores de retroalimentación: Afectado por la contaminación del sistema

Protección del sistema de juntas y guías

Contaminación de la guía lineal

Las partículas se acumulan en los raíles guía y en las superficies de los cojinetes, provocando un aumento de la fricción y un desgaste prematuro.

Estrategias de protección

- Tapas de fuelle: Proteger los carriles guía de la contaminación

- Juntas de limpiaparabrisas: Eliminar las partículas de las superficies de las varillas

- Suministro de aire filtrado: Medios neumáticos limpios

- Limpieza regular: Procedimientos de mantenimiento

Control integrado de la contaminación

Enfoque de diseño del sistema

Nuestros sistemas de cilindros sin vástago Bepto incluyen un control exhaustivo de la contaminación diseñado específicamente para aplicaciones de precisión.

Paquete completo de protección

- Filtración adaptada: Selección del filtro específico de la válvula

- Integración del sistema: Control coordinado de la contaminación

- Capacidad de control: Evaluación de la limpieza en tiempo real

- Apoyo al mantenimiento: Orientación técnica especializada

Optimización del rendimiento

Ejemplo de aplicación

Tomemos como ejemplo la historia de éxito de Mark, jefe de producción de un fabricante de equipos semiconductores de San José (California). Su sistema de posicionamiento de cilindros sin vástago experimentaba errores de posicionamiento de 50 micras debido a la contaminación de las válvulas de control. Implementamos un sistema completo de control de contaminación Bepto con filtración de 5 micras, logrando una precisión de posicionamiento de ±5 micras y eliminando el tiempo de inactividad relacionado con la contaminación. 🚀

Análisis coste-beneficio

- Inversión en filtración: $2,000 actualización del sistema

- Reducción del tiempo de inactividad: 95% menos fallos por contaminación

- Ahorro en mantenimientoReducción de las llamadas al servicio técnico: 60%

- Mejora de la calidad: Precisión de posicionamiento 10 veces mayor

Un control adecuado de la contaminación garantiza un funcionamiento fiable de los cilindros sin vástago, evita costosas averías y mantiene un rendimiento de precisión en las aplicaciones industriales más exigentes.

Preguntas frecuentes sobre el control de la contaminación

¿Qué tamaño de partícula causa más daños en las válvulas?

Las partículas en el rango de 10-40 micras causan el daño más inmediato a las válvulas al atascarse en las holguras críticas y bloquear los orificios pequeños. Este rango de tamaños es especialmente problemático porque las partículas son lo suficientemente grandes como para salvar holguras pero lo suficientemente pequeñas como para penetrar profundamente en los mecanismos de las válvulas. Nuestros sistemas de filtración Bepto se centran específicamente en este tamaño crítico de contaminación.

¿Con qué frecuencia deben cambiarse los filtros en entornos contaminados?

Los intervalos de cambio de los filtros dependen de los niveles de contaminación, pero normalmente oscilan entre 500 y 2000 horas de funcionamiento, y el control del diferencial de presión proporciona el momento de sustitución más preciso. Los entornos muy contaminados pueden requerir cambios mensuales, mientras que los sistemas limpios pueden funcionar entre 6 y 12 meses entre cambios. Proporcionamos equipos de control de la contaminación para optimizar los intervalos de cambio.

¿Pueden repararse los daños por contaminación o deben sustituirse las válvulas?

Los pequeños daños por contaminación, como la erosión de la superficie, a menudo pueden repararse mediante reacondicionamiento, pero los atascos graves o los daños en las juntas suelen requerir la sustitución de la válvula. La detección precoz mediante el control de la contaminación permite la reparación antes de que se produzca un fallo catastrófico. Nuestras válvulas de repuesto Beipo ofrecen alternativas rentables a las costosas reparaciones OEM.

¿Cuál es la diferencia entre los índices de filtración absoluto y nominal?

Las clasificaciones absolutas garantizan la eliminación de todas las partículas por encima del tamaño especificado, mientras que las clasificaciones nominales indican el tamaño al que se eliminan 50% de partículas. Para aplicaciones críticas, las clasificaciones absolutas proporcionan una mejor protección. Los filtros absolutos de 10 micras eliminan 99,9% de partículas de 10 micras o más, mientras que los filtros nominales de 10 micras eliminan sólo 50% de partículas de 10 micras.

¿Cómo puedo determinar el nivel de filtración adecuado para mi aplicación?

Seleccione los niveles de filtración en función del componente más sensible de su sistema, normalmente de 5 a 10 veces más fino que la dimensión de separación crítica. Las servoválvulas necesitan 3-5 micras absolutas, los solenoides estándar necesitan 25 micras nominales y las válvulas de bola pueden utilizar 40 micras nominales. Nuestro equipo técnico ofrece análisis de contaminación gratuitos y recomendaciones de filtración para su aplicación específica.

-

Aprenda exactamente lo pequeño que es un micrón (micrómetro) y vea comparaciones visuales. ↩

-

Vea una animación de cómo funcionan los distribuidores para dirigir el flujo de aire en los sistemas neumáticos. ↩

-

Vea los principios de funcionamiento de los contadores de partículas láser para medir la contaminación. ↩

-

Obtenga una definición clara de las válvulas proporcionales y su función en los sistemas de control de caudal. ↩

-

Aprenda cómo se calculan los coeficientes Beta y qué significan para el rendimiento y la eficacia de un filtro. ↩