Los ingenieros pierden incontables horas diseñando circuitos neumáticos personalizados desde cero, creando complejos colectores y luchando con problemas de fiabilidad que podrían eliminarse mediante sistemas de válvulas modulares. Los enfoques tradicionales de diseño de circuitos conducen a pesadillas de mantenimiento, difícil solución de problemas y costosos componentes personalizados que retrasan los proyectos y aumentan los costes. 🔧

Los sistemas de válvulas modulares permiten construir circuitos neumáticos fiables mediante componentes estandarizados, mantenimiento simplificado, puntos de fuga reducidos y opciones de configuración flexibles que agilizan el diseño, la instalación y el servicio, al tiempo que mejoran la fiabilidad general del sistema. Este enfoque transforma el diseño de circuitos neumáticos de ingeniería personalizada a montaje sistemático.

Ayer hablé con Carlos, ingeniero de diseño de una empresa de automatización de Florida, cuyo equipo dedicaba 3 semanas a diseñar cada circuito neumático personalizado cuando las soluciones modulares podían reducirlo a 3 días.

Índice

- ¿Qué son los sistemas modulares de válvulas neumáticas y cuáles son sus principales ventajas?

- ¿Cómo diseñar circuitos con bloques modulares de válvulas?

- ¿Qué estrategias de configuración maximizan la fiabilidad de los sistemas modulares?

- ¿Qué ventajas ofrecen los sistemas modulares en cuanto a mantenimiento y resolución de problemas?

¿Qué son los sistemas modulares de válvulas neumáticas y cuáles son sus principales ventajas?

Comprender la arquitectura modular de las válvulas es esencial para el diseño de circuitos neumáticos modernos. 🏗️

Los sistemas de válvulas neumáticas modulares utilizan bloques de válvulas, colectores e interfaces de conexión estandarizados que se encajan para crear circuitos completos, lo que elimina el mecanizado a medida, reduce el tiempo de montaje y proporciona una flexibilidad de configuración ilimitada mediante componentes intercambiables. Este enfoque modular revoluciona el diseño y el mantenimiento de los sistemas neumáticos.

Arquitectura modular del sistema

Elementos básicos normalizados

Los sistemas modulares constan de:

- Colectores de base suministro de aire y conexiones de escape

- Bloques de válvulas con control direccional, control de caudal y regulación de presión

- Placas finales sellado del conjunto del colector

- Módulos de interfaz conexión a actuadores y sensores

Normas universales de conexión

Todos los componentes utilizan interfaces normalizadas que garantizan un ajuste perfecto y eliminan los problemas de compatibilidad entre fabricantes siguiendo las normas del sector.

Configuración escalable

Los sistemas pueden ampliarse o reconfigurarse fácilmente añadiendo o quitando bloques de válvulas sin que ello afecte a otras funciones del circuito.

Comparación entre circuito modular y tradicional

| Aspecto | Costumbre tradicional | Sistemas modulares | Ventaja |

|---|---|---|---|

| Tiempo de diseño | 2-4 semanas | 2-4 días | Reducción 85% |

| Tiempo de montaje | 8-16 horas | 2-4 horas | Reducción 75% |

| Puntos de fuga | 20-40 por circuito | 4-8 por circuito | Reducción 70% |

| Acceso para mantenimiento | Pobre | Excelente | Significativo |

| Cambios de configuración | Revisión a fondo | Reconfiguración sencilla | Revolucionario |

¿Cómo diseñar circuitos con bloques modulares de válvulas?

Los enfoques de diseño modular sistemático garantizan un rendimiento y una fiabilidad óptimos del circuito. 📋

El diseño eficaz de circuitos modulares sigue un proceso estructurado: analizar los requisitos de los actuadores, seleccionar las funciones de válvula adecuadas, organizar los módulos para obtener trayectorias de flujo óptimas y configurar las interfaces de control para crear circuitos neumáticos eficientes y fáciles de mantener. Nuestra probada metodología de diseño elimina las conjeturas y garantiza el éxito a la primera.

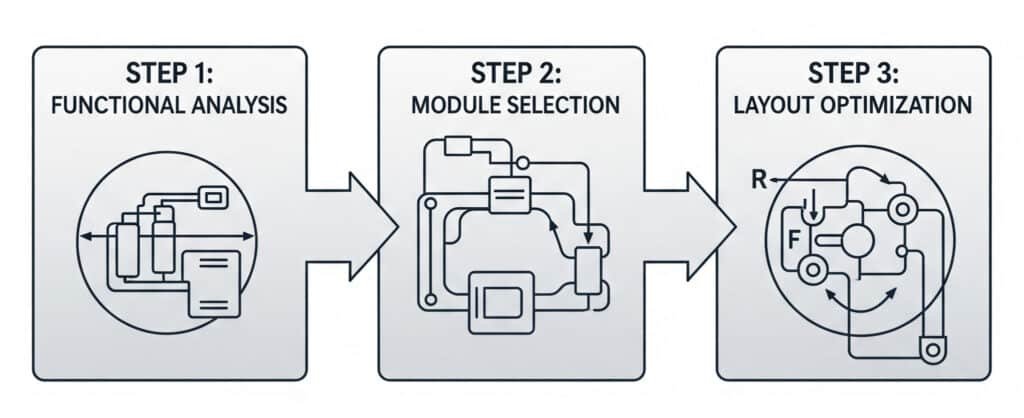

Proceso de diseño modular Bepto

En Bepto hemos desarrollado un enfoque sistemático para el diseño de circuitos modulares:

Paso 1: Análisis funcional

- Identificar todos los actuadores y sus requisitos de funcionamiento

- Determinar la lógica de control y las necesidades de secuenciación

- Especificar los requisitos de seguridad y parada de emergencia

- Calcular el consumo total de aire y las necesidades de presión

Paso 2: Selección de módulos

- Elija los tipos de válvula adecuados para cada función

- Seleccione los módulos de control de caudal y regulación de presión

- Determinar el tamaño y la configuración del colector

- Especificar los requisitos de la interfaz de control

Paso 3: Optimización del diseño

- Disposición de los módulos según el recorrido más corto

- Minimizar las caídas de presión y los volúmenes muertos

- Facilitar el acceso para el mantenimiento

- Planificar el tendido de cables y los puntos de conexión

Bloques de construcción de circuitos comunes

| Función | Tipo de módulo | Aplicaciones típicas |

|---|---|---|

| Control direccional | Válvulas 5/2, 5/3, 3/2 | Control de cilindros, conducción del aire |

| Control de caudal | Restrictores ajustables | Control de velocidad, arranque suave |

| Control de la presión | Reguladores, válvulas de alivio | Control de la fuerza, seguridad |

| Funciones lógicas | Módulos AND, OR, NOT | Control de secuencia, enclavamientos |

| Interfaz | Módulos E/S, válvulas piloto | Conexión PLC, control manual |

Ejemplo de diseño: Sistema de doble cilindro

El equipo de Carlos necesitaba controlar dos cilindros con control de velocidad independiente y funcionamiento sincronizado:

Componentes necesarios:

- Colector base (6 estaciones)

- Dos válvulas de control direccional 5/2

- Dos módulos de control de caudal

- Un módulo regulador de presión

- Un módulo lógico AND

- Montaje de la placa final

Ventajas de la configuración:

- 60% menos conexiones que el enfoque tradicional

- Conexión única de suministro de aire

- Control de velocidad integrado

- Fácil modificación de la lógica

- Tamaño compacto de 12″ × 4″.

¿Qué estrategias de configuración maximizan la fiabilidad de los sistemas modulares?

Las opciones estratégicas de configuración influyen significativamente en la fiabilidad y el rendimiento del sistema a largo plazo. 🛡️

Para maximizar la fiabilidad de los sistemas modulares se requiere un dimensionamiento adecuado de los colectores, una redundancia estratégica, una disposición óptima de los módulos y una gestión sistemática de la presión para evitar fallos y garantizar un funcionamiento constante en condiciones variables. Estas estrategias evitan los fallos más comunes y prolongan la vida útil del sistema.

Estrategias críticas de fiabilidad

Dimensionamiento del colector para futuras ampliaciones

Dimensione los colectores 25-30% más grandes que las necesidades inmediatas para dar cabida a futuras adiciones sin rediseñar el sistema. Esto evita costosas adaptaciones y mantiene unas características de caudal óptimas.

Aplicación de la redundancia estratégica

Para aplicaciones críticas, implemente rutas de control redundantes:

- Duplicar funciones de seguridad

- Regulación de la presión de reserva

- Trayectorias alternativas de las señales de control

- Anulación manual de emergencia

Optimización de la gestión de la presión

Una distribución adecuada de la presión evita fallos en cascada:

- Reguladores específicos para funciones críticas

- Control de la presión en puntos clave

- Protección de la válvula de alivio para componentes sensibles

- Reducción de presión por etapas para circuitos complejos

Funciones de mejora de la fiabilidad de Bepto

| Característica | Beneficio | Mejora de la fiabilidad |

|---|---|---|

| Juntas frontales tóricas1 | Elimina las vías de fuga | 95% reducción de fugas |

| Cierres cautivos | Evita la pérdida de hardware | 100% retención |

| Módulos codificados por colores | Reduce los errores de cableado | 80% reducción de errores |

| Indicadores de estado | Salud del sistema visual | 60% diagnóstico más rápido |

| Diagnóstico modular | Pruebas funcionales individuales | 70% mejora de la resolución de problemas |

Consideraciones medioambientales

Gestión de la temperatura

Los sistemas modulares soportan mejor las variaciones de temperatura que los circuitos a medida gracias a:

- Características de dilatación térmica uniformes

- Materiales de sellado normalizados

- Interfaces de montaje coherentes

- Protección térmica integrada

Protección contra la contaminación

Mayor resistencia a la contaminación gracias a:

- Interfaces de módulo selladas

- Puntos de conexión protegidos

- Fácil integración de filtros

- Acceso de limpieza simplificado

Mejores prácticas de configuración

María, supervisora de mantenimiento de una planta de fabricación de Texas, aplicó nuestras estrategias de fiabilidad modular y redujo el tiempo de inactividad de su sistema neumático en 75%, al tiempo que reducía los costes de mantenimiento a la mitad.

¿Qué ventajas ofrecen los sistemas modulares en cuanto a mantenimiento y resolución de problemas?

Los sistemas modulares simplifican drásticamente el mantenimiento y la localización de averías en comparación con los circuitos neumáticos tradicionales. 🔍

Los sistemas neumáticos modulares permiten un rápido aislamiento de fallos, la sustitución individual de componentes, la simplificación del inventario de piezas de repuesto y la reducción de los requisitos de formación en mantenimiento mediante interfaces estandarizadas y funcionalidad plug-and-play. Estas ventajas se traducen en un importante ahorro de costes operativos y una mejora del tiempo de actividad.

Ventajas del mantenimiento

Acceso individual a los componentes

Cada función de la válvula puede ser atendida de forma independiente sin afectar a otras operaciones del circuito:

- Desmontaje de módulos individuales para su reparación o sustitución

- Probar funciones individuales de forma aislada

- Realice el mantenimiento preventivo programado

- Actualizar funciones específicas sin apagar el sistema

Piezas de recambio normalizadas

Los sistemas modulares requieren menos piezas de repuesto únicas:

- Bloques de válvulas comunes a varios circuitos

- Juntas y componentes de desgaste normalizados

- Módulos intercambiables entre aplicaciones

- Reducción de la inversión en inventario y del espacio de almacenamiento

Requisitos de formación simplificados

Los técnicos de mantenimiento aprenden un sistema modular en lugar de múltiples diseños personalizados:

- Procedimientos estándar de resolución de problemas

- Técnicas habituales de reparación

- Métodos de diagnóstico universales

- Competencias transferibles entre aplicaciones

Capacidad de resolución de problemas

| Función de diagnóstico | Circuito tradicional | Sistema modular | Ahorro de tiempo |

|---|---|---|---|

| Aislamiento de fallos | 2-4 horas | 15-30 minutos | Reducción 85% |

| Pruebas de componentes | Difícil/imposible | Prueba de módulo individual | Revolucionario |

| Estado visual | Indicadores limitados | LED de estado por módulo | Inmediato |

| Documentación | Dibujos a medida | Esquemas estándar | 70% más rápido |

Integración del mantenimiento predictivo

Diagnóstico integrado

Los sistemas modulares modernos incluyen funciones de diagnóstico:

- Contadores de ciclos2 para la predicción del desgaste

- Control de la presión para detectar tendencias de rendimiento

- Sensores de temperatura para la gestión térmica

- Detección de vibraciones para detectar problemas mecánicos

Control remoto

Los sistemas modulares se integran fácilmente con Industria 4.03 iniciativas:

- Informes sobre el estado de cada módulo

- Recogida de datos sobre resultados

- Algoritmos de predicción de fallos

- Programación automática del mantenimiento

Resultados reales del mantenimiento

David, ingeniero de planta de una fábrica de automóviles de Michigan, realizó un seguimiento de las métricas de mantenimiento tras pasarse a los sistemas modulares:

Antes de los sistemas modulares:

- Tiempo medio de reparación: 4,5 horas

- Inventario de piezas de repuesto: $45.000

- Tiempo de formación por técnico: 40 horas

- Coste anual de mantenimiento: $180.000

Tras la implantación modular:

- Tiempo medio de reparación: 45 minutos

- Inventario de piezas de repuesto: $18.000

- Tiempo de formación por técnico: 12 horas

- Coste anual de mantenimiento: $65.000

Resultados: 64% de reducción de los costes de mantenimiento y 85% de mejora de los tiempos de reparación.

Beneficios de la respuesta de emergencia

Sustitución rápida de componentes

Los fallos críticos del sistema pueden resolverse rápidamente:

- Mantenga en stock módulos de repuesto preconfigurados

- Intercambie módulos en minutos, no en horas

- Restablecer la producción inmediatamente

- Reparar módulos averiados fuera de línea

Cambios temporales de configuración

Los sistemas modulares permiten modificar rápidamente los procesos:

- Añadir funciones de derivación temporal

- Aplicar modos de funcionamiento de emergencia

- Reconfiguración para un funcionamiento de capacidad reducida

- Mantener la producción durante las reparaciones

Conclusión

Los sistemas de válvulas neumáticas modulares revolucionan el diseño y el mantenimiento de los circuitos gracias a la estandarización de los componentes, la simplificación del montaje, la mejora de la fiabilidad y la reducción drástica de los requisitos de servicio, lo que los convierte en esenciales para la automatización industrial moderna.

Preguntas frecuentes sobre los sistemas modulares de válvulas neumáticas

P: ¿Son más caros los sistemas de válvulas modulares que los circuitos a medida tradicionales?

R: Aunque los costes iniciales de los componentes pueden ser 10-20% más elevados, los sistemas modulares proporcionan un ahorro total de costes 40-60% gracias a la reducción del tiempo de diseño, un montaje más rápido, menores costes de mantenimiento y una mayor fiabilidad a lo largo del ciclo de vida del sistema.

P: ¿Se pueden convertir los circuitos neumáticos existentes en sistemas modulares?

R: Sí, la mayoría de los circuitos existentes pueden convertirse a sistemas modulares durante el mantenimiento planificado o las actualizaciones. El proceso de conversión suele amortizarse en 6-12 meses gracias a la reducción del mantenimiento y la mejora de la fiabilidad.

P: ¿Funcionan los sistemas modulares con distintos tipos y tamaños de actuadores?

R: Los sistemas modulares funcionan con todos los actuadores neumáticos estándar, incluidos cilindros, actuadores giratorios, pinzas y cilindros sin vástago. Las interfaces estandarizadas se adaptan a diversos requisitos de conexión de actuadores mediante módulos de interfaz adecuados.

P: ¿Cómo gestionan los sistemas modulares las aplicaciones de gran caudal?

R: Los sistemas modulares Bepto se adaptan a los requisitos de gran caudal mediante colectores de mayor tamaño, configuraciones de válvulas en paralelo y bloques de válvulas de gran capacidad. Con una configuración adecuada, se pueden alcanzar caudales de hasta 200 SCFM por circuito.

P: ¿Qué formación necesitan los técnicos que trabajan con sistemas modulares?

R: Los técnicos suelen necesitar entre 1 y 2 días de formación para comprender los principios de los sistemas modulares y los procedimientos de mantenimiento, en comparación con las semanas de formación que requieren los múltiples diseños de circuitos personalizados. El enfoque estandarizado reduce significativamente las curvas de aprendizaje y mejora la eficiencia en la resolución de problemas.

-

Descubra cómo los racores con junta tórica proporcionan una conexión altamente fiable y sin fugas en sistemas hidráulicos y neumáticos. ↩

-

Aprenda cómo se utilizan los contadores de ciclos para supervisar el uso de los equipos y predecir las necesidades de mantenimiento en función de su vida útil. ↩

-

Explore los conceptos clave de la cuarta revolución industrial, incluidos IoT, fábricas inteligentes y fabricación basada en datos. ↩