Su sistema neumático está perdiendo presión en algún punto y, a pesar de haber comprobado las válvulas individuales, el problema persiste en varios circuitos. La causa oculta suele ser la caída de presión en los conductos comunes del colector de válvulas, esos canales compartidos de suministro y escape que todo el mundo da por adecuados, pero que rara vez se calculan correctamente. 💨

La caída de presión en los conductos comunes del colector de válvulas se produce cuando la velocidad del flujo supera los límites de diseño, lo que suele provocar pérdidas de entre 5 y 15 PSI en colectores de tamaño insuficiente. Para mantener la presión y el rendimiento del sistema, es necesario dimensionar adecuadamente los conductos, con áreas transversales entre 2 y 3 veces mayores que las de los puertos de las válvulas individuales.

El mes pasado, ayudé a Michael, ingeniero de procesos en una planta de envasado de alimentos en Ohio, que estaba experimentando un rendimiento irregular de los cilindros sin vástago en su sistema de colector de 12 estaciones debido a una caída de presión excesiva en el raíl de suministro común.

Índice

- ¿Qué causa la caída de presión en los conductos comunes del colector?

- ¿Cómo se calcula la caída de presión en los colectores neumáticos?

- ¿Qué factores de diseño influyen más en la pérdida de presión del colector?

- ¿Cómo se puede minimizar la caída de presión en los sistemas de válvulas múltiples?

¿Qué causa la caída de presión en los conductos comunes del colector?

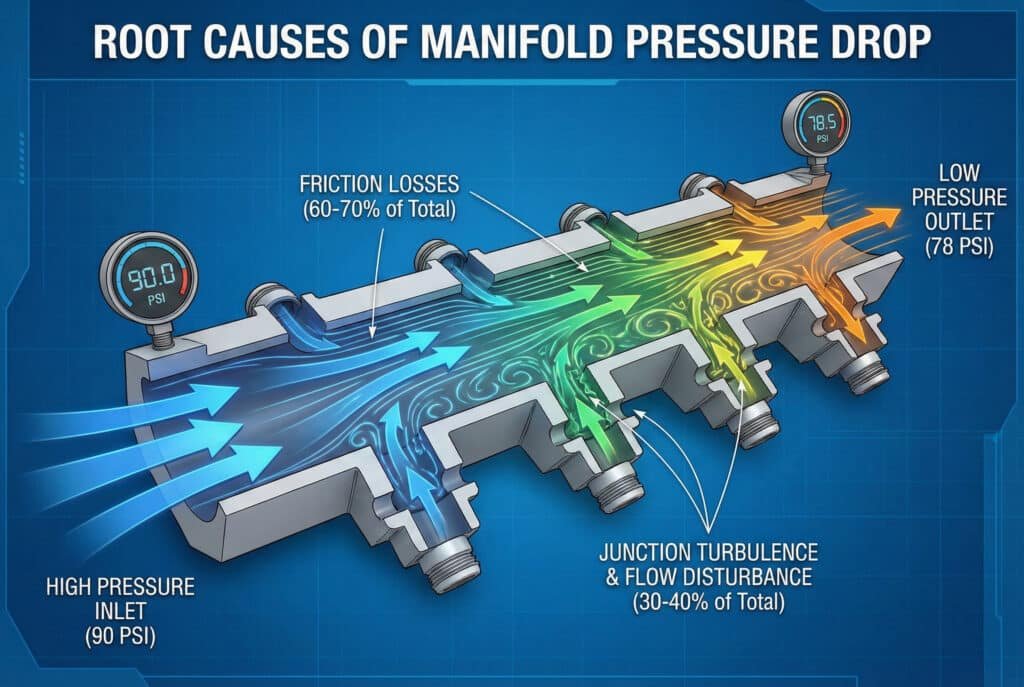

Comprender las causas fundamentales de la caída de presión en el colector ayuda a los ingenieros a diseñar sistemas neumáticos más eficientes.

La caída de presión en el colector se debe a las pérdidas por fricción., turbulencia1 en los cruces, los efectos de aceleración del flujo y el dimensionamiento inadecuado de los pasos, con una fricción que representa entre el 60 y el 70 % de las pérdidas totales, mientras que la turbulencia en los cruces y las irregularidades en la distribución del flujo contribuyen con el 30-40 % restante en aplicaciones típicas de colectores de válvulas.

Fundamentos de la pérdida por fricción

Las pérdidas por fricción se producen cuando el aire fluye a través de los conductos del colector, siendo las pérdidas proporcionales al cuadrado de la velocidad del flujo y a la longitud del conducto, lo que hace que un dimensionamiento adecuado sea fundamental para el rendimiento.

Efectos de unión y ramificación

Cada conexión de válvula crea perturbaciones en el flujo y pérdidas de presión, y las uniones en T y las esquinas pronunciadas generan turbulencias significativas y disipación de energía.

Limitaciones de velocidad de flujo

Mantener velocidades de flujo por debajo de 30 pies/segundo en los conductos comunes evita una caída excesiva de presión, ya que velocidades más altas provocan aumentos exponenciales en las pérdidas.

Efectos acumulativos de las pérdidas

Las caídas de presión se acumulan a lo largo del colector, y las válvulas situadas en los extremos de los colectores largos experimentan presiones de suministro significativamente más bajas que las situadas cerca de la entrada.

| Longitud del colector | Número de válvulas | Caída de presión típica | Velocidad de flujo | Impacto en el rendimiento |

|---|---|---|---|---|

| 15 cm | 3-4 válvulas | 1-2 PSI | 20 pies/segundo | Mínimo |

| 30 centímetros | 6-8 válvulas | 3-5 PSI | 25 pies/segundo | Notable |

| 45 centímetros | 10-12 válvulas | 6-10 PSI | 35 pies/segundo | Significativo |

| 24 pulgadas | 14-16 válvulas | 10-15 PSI | 45 pies/segundo | Grave |

El colector de 18 pulgadas de Michael sufría una caída de presión de 12 PSI porque el conducto común era demasiado pequeño para su aplicación. Lo sustituimos por nuestro colector de gran diámetro Bepto, ¡reduciendo la caída de presión a solo 3 PSI! ⚡

Efectos de la temperatura y la densidad

La temperatura del aire afecta a la densidad y la viscosidad, lo que influye en los cálculos de caída de presión, ya que el aire caliente genera menores caídas de presión, pero reduce los caudales másicos.

¿Cómo se calcula la caída de presión en los colectores neumáticos?

Los cálculos precisos de la caída de presión permiten dimensionar adecuadamente los colectores y optimizar el sistema para obtener un rendimiento neumático fiable.

Calcule la caída de presión en el colector utilizando el Ecuación de Darcy-Weisbach2 modificado para flujo compresible, teniendo en cuenta el factor de fricción, la longitud del paso, el diámetro, la densidad del aire y la velocidad del flujo, con cálculos típicos que muestran una caída de 1 PSI por cada 10 pies de paso de 1/2 pulgada a 20 °F. SCFM3 caudal.

Ecuaciones básicas de caída de presión

La ecuación fundamental relaciona la caída de presión con el caudal, la geometría del paso y las propiedades del fluido, con las modificaciones necesarias para el flujo de aire compresible.

Determinación del caudal

El caudal total a través de los conductos comunes es igual a la suma de todos los caudales de las válvulas activas, lo que requiere un análisis de los patrones de funcionamiento simultáneo y los ciclos de trabajo.

Cálculos del factor de fricción

Los factores de fricción dependen de Número de Reynolds4 y la rugosidad del paso, con valores típicos que oscilan entre 0,02 y 0,04 para los colectores de aluminio mecanizados.

Correcciones de compresibilidad

Los efectos de la compresibilidad del aire se vuelven significativos a ratios de presión más altos, lo que requiere factores de corrección para obtener predicciones precisas de la caída de presión.

| Diámetro del paso | Caudal (SCFM) | Velocidad (pies/segundo) | Caída de presión (PSI/pie) | Uso recomendado |

|---|---|---|---|---|

| 1/4 pulgada | 5 | 45 | 0.25 | Colectores pequeños |

| 3/8 pulgadas | 10 | 35 | 0.12 | Colectores medianos |

| 1/2 pulgada | 20 | 30 | 0.08 | Colectores grandes |

| 3/4 de pulgada | 40 | 28 | 0.04 | Sistemas de alto caudal |

Cálculos de pérdida en las uniones

Cada conexión de válvula añade una longitud equivalente al sistema, normalmente entre 5 y 10 diámetros de tubería por unión, lo que afecta significativamente a la caída de presión total.

¿Qué factores de diseño influyen más en la pérdida de presión del colector?

Identificar los parámetros críticos de diseño ayuda a priorizar los esfuerzos de optimización de los colectores para lograr la máxima reducción de la caída de presión.

El área transversal del paso tiene el mayor impacto en la caída de presión, ya que duplicar el diámetro reduce las pérdidas en un 90%, mientras que la longitud del paso, la rugosidad de la superficie y el diseño de la unión contribuyen con efectos secundarios que pueden añadir entre 20 y 40% a la caída de presión total del sistema.

Efectos del área transversal

La caída de presión varía inversamente con la cuarta potencia del diámetro, lo que convierte el dimensionamiento del paso en el parámetro de diseño más crítico para el rendimiento del colector.

Optimización de la longitud del pasaje

Minimizar la longitud del colector reduce la caída de presión total, pero las consideraciones prácticas a menudo requieren compromisos entre la compacidad y el rendimiento.

Impacto del acabado superficial

Las superficies internas lisas reducen las pérdidas por fricción, y los conductos pulidos o rectificados proporcionan caídas de presión entre un 10 y un 15 % inferiores a las de las superficies mecanizadas estándar.

Optimización del diseño de cruces

Las uniones optimizadas con transiciones graduales reducen las pérdidas por turbulencias en comparación con las conexiones en T de bordes afilados y los cambios bruscos de dirección.

Recientemente ayudé a Patricia, que dirige una empresa de maquinaria personalizada en Texas. El diseño compacto de su colector provocaba caídas de presión excesivas debido a las esquinas internas afiladas. Lo rediseñamos con nuestra tecnología de colectores aerodinámicos Bepto, mejorando el flujo en 25%. 🎯

Efectos de la distribución del flujo

La distribución desigual del flujo hace que algunos conductos funcionen a velocidades más altas, lo que aumenta la caída de presión general del sistema y crea variaciones en el rendimiento.

| Factor de diseño | Nivel de impacto | Mejora típica | Coste de aplicación | Calendario de ROI |

|---|---|---|---|---|

| Aumento del diámetro | Muy alta | Reducción de 50-90% | Medio | 6 meses |

| Reducción de longitud | Medio | Reducción 20-40% | Bajo | 3 meses |

| Acabado superficial | Bajo | 10-15% reducción | Alta | 12 meses |

| Diseño de cruces | Medio | Reducción 15-30% | Medio | 8 meses |

¿Cómo se puede minimizar la caída de presión en los sistemas de válvulas múltiples?

La implementación de estrategias probadas para el diseño y la selección de colectores reduce significativamente la caída de presión y mejora el rendimiento del sistema.

Minimice la caída de presión del colector utilizando conductos comunes sobredimensionados (2-3 veces el diámetro del puerto de la válvula), implementando transiciones de flujo graduales, seleccionando materiales y acabados de baja fricción, optimizando el diseño del colector para obtener las rutas de flujo más cortas y eligiendo colectores de alto rendimiento como nuestros diseños Bepto, que reducen la caída de presión entre un 40 y un 60 % en comparación con las alternativas estándar.

Directrices para el dimensionamiento óptimo

Siga la regla de 2-3x para el dimensionamiento común de los conductos en relación con los puertos de válvulas individuales, asegurando una capacidad de flujo adecuada incluso durante los periodos de máxima demanda.

Estrategias de optimización del diseño

Diseñe distribuciones de colectores para minimizar la longitud total del paso, manteniendo al mismo tiempo la accesibilidad para las operaciones de mantenimiento y sustitución de válvulas.

Selección de materiales y fabricación

Elija materiales y procesos de fabricación que proporcionen superficies internas lisas y un control dimensional preciso para obtener unas características de flujo óptimas.

Métodos de validación del rendimiento

Pruebe y valide el rendimiento de la caída de presión utilizando medidores de flujo y manómetros para garantizar que los cálculos de diseño coincidan con el rendimiento real.

En Bepto, hemos desarrollado diseños avanzados de colectores que superan constantemente a las alternativas OEM, ayudando a los clientes a lograr un mejor rendimiento del sistema neumático y reduciendo al mismo tiempo los costes energéticos y los requisitos de mantenimiento.

Un diseño adecuado del colector transforma la caída de presión de una limitación del sistema en una ventaja competitiva gracias a la mejora de la eficiencia y la fiabilidad.

Preguntas frecuentes sobre la caída de presión en el colector

P: ¿Cuál es la caída de presión aceptable para los colectores neumáticos?

Por lo general, la caída de presión total en el colector no debe superar los 51 TP3T de presión de suministro, o aproximadamente 3-5 PSI para sistemas típicos de 80-100 PSI, a fin de mantener una presión adecuada aguas abajo.

P: ¿Cómo afecta la caída de presión en el colector al rendimiento de los cilindros sin vástago?

Una caída de presión excesiva reduce la fuerza y la velocidad disponibles en los cilindros sin vástago, lo que provoca tiempos de ciclo más lentos, una capacidad de carga reducida y una precisión de posicionamiento inconsistente en varios cilindros.

P: ¿Puedo modernizar los colectores existentes para reducir la caída de presión?

La modernización suele ser poco práctica debido a las limitaciones del mecanizado; la sustitución por colectores del tamaño adecuado, como nuestras alternativas Bepto, suele ofrecer un mejor valor y rendimiento.

P: ¿Cómo puedo medir la caída de presión real en mi sistema de colectores?

Instale manómetros en la entrada del colector y en la salida de la válvula más alejada, mida la diferencia de presión durante el funcionamiento normal para determinar la caída de presión real del sistema.

P: ¿Cuál es la relación entre la caída de presión en el colector y los costes energéticos?

Cada 1 PSI de caída de presión innecesaria aumenta el consumo energético del compresor en aproximadamente 0,51 TP3T, lo que convierte la optimización del colector en una importante oportunidad de ahorro energético.

-

Visualice cómo el flujo turbulento crea remolinos caóticos y resistencia dentro de los conductos de fluidos. ↩

-

Explora la fórmula fundamental de la mecánica de fluidos utilizada para calcular la pérdida de presión debida a la fricción en el flujo de una tubería. ↩

-

Lea la definición industrial de «pies cúbicos estándar por minuto», la unidad métrica utilizada para medir el caudal volumétrico. ↩

-

Aprenda sobre la magnitud adimensional utilizada para predecir patrones de flujo y determinar factores de fricción en sistemas fluidos. ↩