La incompatibilidad química destruye las juntas de los actuadores en cuestión de semanas en lugar de años, provocando fallos catastróficos que paran líneas de producción enteras. La mayoría de los ingenieros descubren las limitaciones de los materiales de las juntas sólo después de sufrir costosos tiempos de inactividad, cuando sus juntas "estándar" se disuelven, hinchan o agrietan por la exposición a productos químicos.

La selección del material de estanquidad adecuado en función de la compatibilidad química puede prolongar la vida útil del actuador de meses a más de 5 años en entornos químicos adversos, con materiales como el FFKM (perfluoroelastómero), que ofrece una resistencia química universal, mientras que el NBR (nitrilo) proporciona soluciones rentables para aplicaciones con hidrocarburos. Comprender la tabla de resistencia química es crucial para evitar el fallo prematuro de la junta.

Justo el mes pasado, recibí una llamada urgente de un director de planta frustrado cuyas instalaciones habían experimentado tres fallos de actuadores en dos semanas, todos ellos debidos a la degradación de las juntas por un proceso de limpieza química pasado por alto. Este costoso error podría haberse evitado con una selección adecuada del material de la junta. 😰

Índice

- ¿Cómo afectan los distintos entornos químicos al rendimiento de la junta del actuador?

- ¿Qué materiales de sellado ofrecen las mejores propiedades de resistencia química?

- ¿Cuál es el equilibrio entre coste y rendimiento en la selección del material de las juntas?

- ¿Cómo seleccionar el material de sellado adecuado para su aplicación específica?

¿Cómo afectan los distintos entornos químicos al rendimiento de la junta del actuador?

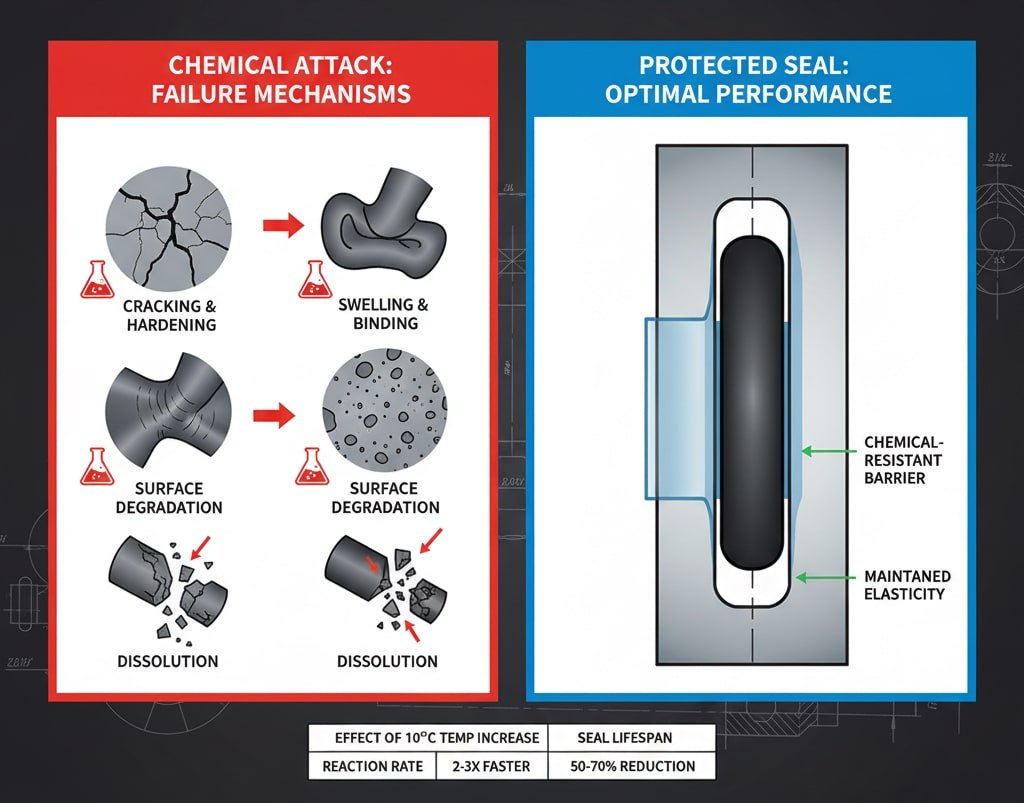

La exposición química crea múltiples mecanismos de fallo en las juntas de los actuadores, desde la disolución inmediata hasta la degradación gradual de las propiedades con el paso del tiempo.

Los entornos químicos afectan a las juntas por hinchamiento (aumento de volumen hasta 40%), endurecimiento (durómetro1 cambios de más de 20 puntos), agrietamiento (fracturas por tensión) y disolución (rotura del material), y la temperatura de exposición amplifica estos efectos entre 2 y 3 veces por cada 10 °C de aumento.

Mecanismos primarios de ataque químico

Comprender cómo dañan las sustancias químicas a las juntas ayuda a predecir los modos de fallo:

Hinchazón y contracción del volumen

- Hinchazón excesiva: Las juntas se atascan en las ranuras, aumentando la fricción.

- Efectos de contracción: Pérdida de presión de contacto de sellado

- Inestabilidad dimensional: Variaciones de rendimiento imprevisibles

- Daños en las ranuras: Las juntas hinchadas pueden agrietar los componentes de la carcasa

Cambios en las propiedades químicas

- Variación de la dureza: Cambios de durómetro que afectan a la flexibilidad

- Pérdida de resistencia a la tracción: Menor resistencia al desgarro bajo tensión

- Conjunto de compresión: Deformación permanente tras exposición química

- Degradación superficial: Rugosidad que acelera el desgaste

| Clase química | Efecto primario | Daños típicos | Tiempo hasta el fracaso |

|---|---|---|---|

| Ácidos (pH <3) | Hidrólisis2 | Agrietamiento, endurecimiento | 1-6 meses |

| Bases (pH >11) | Saponificación3 | Ablandamiento, hinchazón | 2-8 meses |

| Hidrocarburos | Hinchazón | Aumento del volumen | 3-12 meses |

| Oxidantes | Escisión en cadena4 | Agrietamiento, fragilidad | 1-3 meses |

Caso real de fallo químico

Trabajé con Robert, ingeniero de procesos de una planta de transformación química de Houston, Texas. El sistema de limpieza in situ (CIP) de sus instalaciones utilizaba soluciones cáusticas que destruían las juntas de NBR estándar cada 6 semanas. Después de cambiar a nuestros actuadores Bepto con juntas EPDM específicamente clasificadas para entornos alcalinos, los intervalos de mantenimiento de Robert se extendieron a más de 2 años, ahorrando a su empresa $15,000 anualmente en costos de reemplazo. 🧪

¿Qué materiales de sellado ofrecen las mejores propiedades de resistencia química?

Las diferentes familias de elastómeros ofrecen distintos niveles de resistencia química, con compuestos especializados diseñados para entornos químicos específicos.

El FFKM (perfluoroelastómero) ofrece la mayor resistencia química, pero cuesta entre 10 y 20 veces más que los materiales estándar, mientras que el FKM (fluoroelastómero) proporciona un excelente rendimiento para la mayoría de los productos químicos industriales a un coste moderado, y los compuestos especializados como el EPDM destacan en aplicaciones específicas como el vapor y los entornos alcalinos.

Guía completa de materiales de sellado

Materiales de alta resistencia química

FFKM (Perfluoroelastómero) - Kalrez®, Chemraz

- Temperatura: -15°C a +327°C

- Resistencia química: Excelente a casi todos los productos químicos

- Aplicaciones: Semiconductores, productos farmacéuticos, servicios químicos extremos

- Limitaciones: Coste muy elevado, flexibilidad limitada a bajas temperaturas

FKM (Fluoroelastómero) - Viton®, Fluorel®.

- Temperatura: -26°C a +204°C

- Resistencia química: Excelente para ácidos, hidrocarburos, oxidantes

- Aplicaciones: Procesamiento químico, automoción, aeroespacial

- Limitaciones: Mal funcionamiento con vapor, aminas, cetonas

Materiales industriales estándar

EPDM (monómero de etileno propileno dieno)

- Temperatura: -54°C a +149°C

- Resistencia química: Excelente para vapor, soluciones alcalinas

- Aplicaciones: Procesamiento de alimentos, servicio de vapor, tratamiento de aguas

- Limitaciones: Poca resistencia a los hidrocarburos

NBR (caucho nitrilo butadieno)

- Temperatura: -40°C a +121°C

- Resistencia química: Excelente para productos derivados del petróleo

- Aplicaciones: Sistemas hidráulicos, manipulación de combustible, industria en general

- Limitaciones: Poca resistencia al ozono y a la intemperie

| Material | Resistencia química | Factor de coste | Mejores aplicaciones |

|---|---|---|---|

| FFKM5 | Excelente (productos químicos 95%) | 20x | Servicio químico extremo |

| FKM | Muy bueno (productos químicos 80%) | 5x | Tratamiento químico general |

| EPDM | Bueno (productos químicos 60%) | 2x | Servicio de vapor y alcalino |

| NBR | Justo (productos químicos 40%) | 1x | Aplicaciones de hidrocarburos |

¿Cuál es el equilibrio entre coste y rendimiento en la selección del material de las juntas?

Equilibrar los costes iniciales de material con la vida útil y la prevención de tiempos de inactividad requiere un análisis cuidadoso del coste total de propiedad.

Aunque los materiales de sellado de primera calidad cuestan inicialmente entre 5 y 20 veces más, suelen proporcionar una vida útil entre 3 y 10 veces mayor en entornos químicos agresivos, lo que los hace rentables cuando los costes de inactividad superan los $1.000 por hora o los intervalos de sustitución son inferiores a 6 meses con materiales estándar.

Análisis del coste total de propiedad

Componentes de costes directos

- Coste del material: Prima inicial del material de sellado

- Coste laboral: Tiempo de instalación y sustitución

- Costes de inactividad: Pérdidas de producción durante el mantenimiento

- Coste de inventario: Recambios y aprovisionamiento de emergencia

Factores de coste ocultos

- Riesgo de contaminación: Problemas de calidad de los productos por fallos de las juntas

- Cuestiones de seguridad: Exposición química durante reparaciones de emergencia

- Impacto en la fiabilidad: El mantenimiento imprevisto altera los calendarios

- Implicaciones de la garantía: Daños en los equipos por fallos en las juntas

Ejemplo de cálculo coste-beneficio

Consideremos una aplicación de procesamiento químico con unos costes de inactividad de $5.000/hora:

| Material de la junta | Coste inicial | Vida útil | Sustituciones anuales | Coste anual total |

|---|---|---|---|---|

| NBR (estándar) | $50 | 3 meses | 4 | $20,200 |

| FKM (Premium) | $250 | 18 meses | 0.67 | $3,500 |

| FFKM (Ultra) | $1,000 | 60 meses | 0.2 | $1,200 |

El cálculo incluye el coste del material + $5.000 de tiempo de inactividad por sustitución

Hace poco ayudé a Maria, que dirige una planta de fabricación de productos farmacéuticos en Nueva Jersey. Dudaba sobre el sobrecoste de 15 veces de las juntas FFKM hasta que calculamos que los fallos de sus juntas actuales le costaban $30.000 al año sólo en tiempo de inactividad. Después de cambiar a nuestros actuadores Bepto con juntas FFKM, María eliminó el mantenimiento no planificado y logró el pleno cumplimiento de la normativa. 💊

¿Cómo seleccionar el material de sellado adecuado para su aplicación específica?

La selección sistemática del material de sellado requiere evaluar la exposición química, las condiciones de funcionamiento y los requisitos de rendimiento mediante un proceso de decisión estructurado.

La selección adecuada del material de estanquidad sigue un proceso de cuatro pasos: identificar todas las exposiciones químicas, incluidos los agentes de limpieza, determinar los intervalos de temperatura y presión de funcionamiento, evaluar la vida útil necesaria y los costes de sustitución y, a continuación, consultar las tablas de compatibilidad química para seleccionar el material óptimo que equilibre el rendimiento y el coste.

Proceso de selección sistemática

Paso 1: Evaluación del entorno químico

- Productos químicos primarios: Principales fluidos y gases de proceso

- Exposiciones secundarias: Productos de limpieza, desinfectantes, productos químicos de mantenimiento

- Niveles de concentración: Soluciones diluidas frente a soluciones concentradas

- Duración de la exposición: Contacto continuo frente a contacto intermitente

Paso 2: Análisis de las condiciones de funcionamiento

- Temperaturas extremas: Temperaturas máxima y mínima de funcionamiento

- Requisitos de presión: Cargas de presión estáticas y dinámicas

- Frecuencia del ciclo: Ciclos de carrera del actuador por hora/día

- Factores medioambientales: Exposición a los rayos UV, ozono, condiciones meteorológicas

Paso 3: Requisitos de rendimiento

- Objetivos de vida útil: Intervalos de sustitución aceptables

- Tolerancia a las fugas: Requisitos de estanquidad interna frente a externa

- Consideraciones sobre la fricción: Funcionamiento suave frente a comportamiento stick-slip

- Cumplimiento de la normativa: FDA, USP u otras normas del sector

Matriz de decisión para la selección

| Factor de prioridad | Peso | NBR | EPDM | FKM | FFKM |

|---|---|---|---|---|---|

| Resistencia química | 40% | 2 | 3 | 4 | 5 |

| Temperatura | 20% | 3 | 4 | 4 | 5 |

| Rentabilidad | 25% | 5 | 4 | 2 | 1 |

| Disponibilidad | 15% | 5 | 4 | 3 | 2 |

| Puntuación ponderada | 3.15 | 3.6 | 3.2 | 3.4 |

Puntuación: 1=Malo, 2=Correcto, 3=Bueno, 4=Muy bueno, 5=Excelente

Consulta de expertos Ventajas

En Bepto Pneumatics, nuestro equipo técnico ofrece análisis gratuitos de compatibilidad química y recomendaciones sobre materiales de juntas. Mantenemos extensas bases de datos de resistencia química y podemos ofrecer soluciones de sellado personalizadas para aplicaciones únicas. Nuestros actuadores de repuesto vienen con materiales de sellado optimizados que a menudo superan las especificaciones del equipo original. 🔬

Conclusión

La selección adecuada del material de la junta basada en la compatibilidad química es esencial para un rendimiento fiable del actuador y un funcionamiento rentable en entornos industriales.

Preguntas frecuentes sobre la compatibilidad química de las juntas de los actuadores

P: ¿Cómo compruebo la compatibilidad de las juntas con los nuevos productos químicos de mi proceso?

A: Realice pruebas de inmersión con muestras de juntas en sus productos químicos de proceso reales a temperatura de funcionamiento durante 7-30 días, midiendo el hinchamiento del volumen, el cambio de dureza y la degradación visual antes de la implementación completa.

P: ¿Puedo actualizar los actuadores existentes con mejores materiales de sellado?

A: Sí, la mayoría de los actuadores se pueden reequipar con materiales de junta mejorados durante el mantenimiento rutinario. Nuestro equipo técnico puede especificar juntas premium compatibles para su equipo existente.

P: ¿Cuál es la diferencia entre resistencia química estática y dinámica?

A: Las aplicaciones dinámicas (juntas en movimiento) suelen mostrar una degradación 2-3 veces más rápida debido a la tensión mecánica combinada con la exposición química. Especifique siempre el servicio dinámico al seleccionar los materiales de las juntas.

P: ¿Cómo afectan los productos químicos de limpieza a la selección de las juntas?

A: Los productos de limpieza suelen representar la exposición química más dura en aplicaciones alimentarias, farmacéuticas y de semiconductores. Incluya siempre los productos químicos CIP/SIP en su análisis de compatibilidad, no solo los fluidos de proceso.

P: ¿Son compatibles las juntas de actuador Bepto con las especificaciones OEM existentes?

A: Sí, nuestros actuadores mantienen la compatibilidad dimensional a la vez que ofrecen materiales de junta mejorados y optimizados para su entorno químico específico, lo que a menudo proporciona un rendimiento superior en comparación con las juntas OEM estándar a un precio competitivo.

-

Comprender la escala del durómetro, el método estándar para medir la dureza a la indentación de materiales como el caucho y el plástico. ↩

-

Conozca la hidrólisis, una reacción química en la que se utiliza agua para romper los enlaces de una sustancia determinada. ↩

-

Explore el proceso químico de saponificación, una reacción que implica la descomposición inducida por una base de un éster en un alcohol y un carboxilato. ↩

-

Descubra la definición de escisión de la cadena polimérica, un proceso que degrada los polímeros rompiendo los enlaces de su cadena principal. ↩

-

Repase las propiedades técnicas de los perfluoroelastómeros (FFKM), conocidos por su excepcional resistencia química y térmica. ↩