Êtes-vous prêt à défendre la conception de vos systèmes pneumatiques devant les tribunaux ? Les litiges techniques dans l'industrie des fluides devenant de plus en plus complexes, les ingénieurs et les responsables techniques doivent comprendre les cadres juridiques qui régissent la contrefaçon de brevets, la responsabilité du fait des produits et la conformité aux normes. Sans cette connaissance, même des systèmes bien conçus peuvent devenir le centre d'un litige coûteux.

Cette analyse technique examine trois domaines critiques de litiges juridiques dans le domaine des systèmes pneumatiques : la détermination de la contrefaçon de brevet à l'aide de la méthode de l'analyse d'impact et de l'analyse d'impact. doctrine des équivalents1 et l'antériorité de l'instruction (prosecution history estoppel)2Les chaînes de preuves de la conformité aux normes qui établissent une diligence raisonnable par le biais d'essais documentés, de la certification et d'une surveillance continue. En comprenant ces cadres, les fabricants peuvent à la fois se défendre contre les réclamations injustifiées et renforcer leur position dans les litiges légitimes.

Explorons les aspects techniques de ces cadres juridiques afin de vous aider à gérer plus efficacement les litiges potentiels.

Table des matières

- Comment sont déterminées les violations de brevets dans le domaine de la technologie pneumatique ?

- Quelles méthodes permettent d'établir le lien de causalité dans les affaires de responsabilité du fait des systèmes pneumatiques ?

- Comment mettre en place une chaîne de preuves efficace pour le respect des normes

- Conclusion : Mise en œuvre de stratégies juridiques préventives

- FAQ sur les litiges relatifs aux systèmes pneumatiques

Comment sont déterminées les violations de brevets dans le domaine de la technologie pneumatique ?

Les litiges en matière de brevets dans le domaine de la technologie pneumatique reposent souvent sur des distinctions techniques subtiles qui peuvent être difficiles à évaluer pour des non-spécialistes. La compréhension des cadres techniques utilisés par les tribunaux pour déterminer la contrefaçon peut aider les fabricants à éviter les contrefaçons involontaires et à défendre leurs propres innovations.

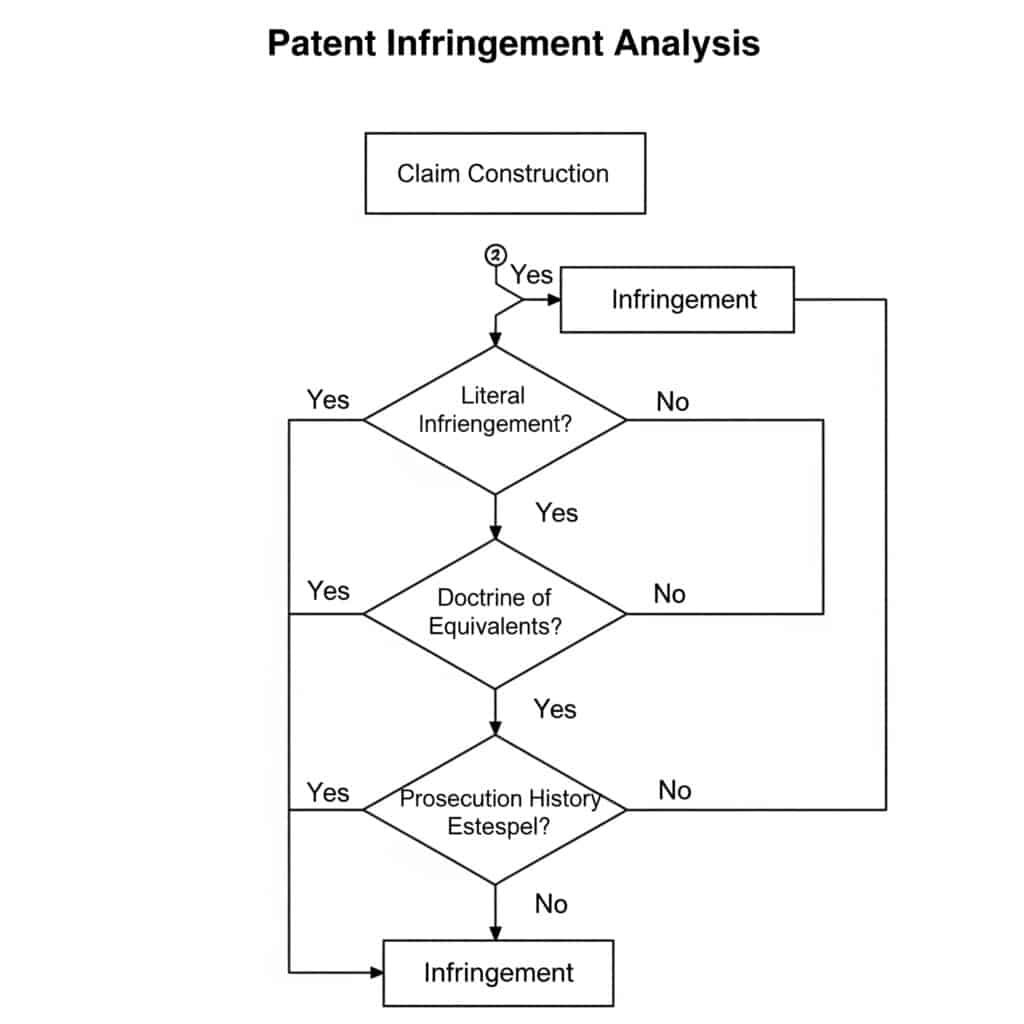

La contrefaçon de brevet dans le domaine des systèmes pneumatiques est déterminée par une analyse en deux étapes : l'interprétation de la revendication (interprétation de la portée du brevet) suivie d'une comparaison avec le dispositif incriminé. Alors que la contrefaçon littérale exige que le dispositif accusé contienne chaque élément d'au moins une revendication, la doctrine des équivalents étend la protection aux dispositifs qui remplissent sensiblement la même fonction de la même manière avec sensiblement le même résultat. Toutefois, le "prosecution history estoppel" peut limiter l'application de cette doctrine lorsque la portée de la revendication a été réduite au cours de l'examen du brevet.

L'interprétation des revendications techniques dans les brevets pneumatiques

L'interprétation des revendications est la première étape cruciale de toute analyse de la contrefaçon, car elle permet d'établir le sens et la portée exacts des revendications du brevet :

Éléments clés de l'interprétation des revendications d'un brevet pneumatique

| Élément | Considérations techniques | Importance juridique | Exemple de technologie pneumatique |

|---|---|---|---|

| Langue de la demande | Terminologie technique précise | Définit la portée littérale | Le terme "régulateur de débit à compensation de pression" a une signification technique spécifique. |

| Spécifications | Descriptions techniques détaillées | Fournit un contexte pour l'interprétation | Dessins en coupe détaillés montrant les composants internes de la vanne |

| Historique des poursuites | Arguments techniques avancés lors de l'examen | Peut limiter la portée de la demande | Argument qui distingue l'invention de l'art antérieur sur la base d'une conception spécifique du sceau |

| Signification ordinaire | Compréhension des normes de l'industrie | Interprétation par défaut en l'absence de définition spécifique | Le terme "piston" a une signification bien comprise dans l'industrie des fluides. |

| Moyens-Plus-Fonction | Langue fonctionnelle sans structure | Limité aux structures divulguées dans le cahier des charges | "Moyens de maintenir un débit constant quelle que soit la pression" |

Une affaire récente concernant des systèmes de positionnement pneumatiques illustre l'importance de l'interprétation des revendications techniques. Le brevet revendiquait un "système de positionnement à compensation de pression", ce que le tribunal a interprété comme nécessitant une détection et une compensation actives de la pression. Le système accusé utilisait un mécanisme passif d'équilibrage de la pression qui permettait d'obtenir des résultats similaires, mais sans détection active. Cette distinction technique dans l'interprétation de la revendication a été décisive pour conclure à l'absence de contrefaçon.

Analyse de la doctrine des équivalents dans la technologie pneumatique

Lorsque la contrefaçon littérale n'est pas constatée, la doctrine des équivalents offre une autre possibilité d'établir la contrefaçon :

L'essai fonction-voie-résultat appliqué aux composants pneumatiques

| Élément de brevet | Fonction | Chemin | Résultat | Exemple équivalent |

|---|---|---|---|---|

| Joint pneumatique | Prévenir les fuites de liquide | Création d'interférences entre les surfaces | Confinement de la pression | Matériau de joint différent avec le même ajustement serré |

| Bobine de soupape | Contrôler la direction du flux | Blocage et ouverture des voies d'écoulement | Contrôle directionnel | Une géométrie de tiroir différente pour un même schéma d'écoulement |

| Mécanisme d'amortissement | Décélération du piston en fin de course | Restriction du débit d'échappement | Réduction de la force d'impact | Autre méthode de restriction du débit |

| Retour d'information sur la position | Déterminer l'emplacement du piston | Détection de la position du piston | Sortie des données de position | Une technologie de détection différente pour une même précision |

| Algorithme de contrôle | Maintenir la précision du positionnement | Traitement des signaux de retour | Positionnement précis | Autre approche mathématique avec les mêmes résultats |

L'analyse technique dans le cadre de la doctrine des équivalents exige une connaissance approfondie de la fonctionnalité des systèmes pneumatiques. Par exemple, dans une affaire concernant des mécanismes d'amortissement, le modèle breveté utilisait une vanne à aiguille réglable pour restreindre le flux d'échappement, tandis que le produit accusé utilisait une lance conique avec une capacité de réglage similaire. Bien que structurellement différent, le tribunal a conclu à l'équivalence parce que les deux produits remplissaient la même fonction (restriction du débit) d'une manière substantiellement identique (création d'un orifice variable) pour obtenir le même résultat (décélération contrôlée).

Préclusion de l'historique de la procédure dans les brevets pneumatiques

Le Prosecution History Estoppel limite la doctrine des équivalents fondée sur les modifications et les arguments apportés au cours de la procédure d'examen du brevet :

Exemples de préclusion dans les brevets de technologie pneumatique

| Élément de la demande initiale | Amendement/argumentation au cours du procès | Limitation qui en résulte | Effet de préclusion |

|---|---|---|---|

| "Moyens de scellement" | Modifié en "joint torique élastomère". | Limité aux matériaux élastomères | Ne peut prétendre à l'équivalence avec les scellés métalliques |

| "Assemblage de valves" | Distinction par rapport à l'art antérieur sur la base d'une voie d'écoulement spécifique | Limité à la configuration de la voie d'écoulement revendiquée | Ne peut prétendre à l'équivalence avec d'autres voies d'écoulement |

| "Système de détection de position | Nouveauté argumentée basée sur la détection sans contact | Limité aux méthodes sans contact | Ne peut prétendre à l'équivalence avec les capteurs de contact |

| "Gamme de pression de 1 à 10 MPa | Limité à "0,5-15 MPa" pour surmonter l'état de la technique | Limité à la gamme revendiquée | Impossible de revendiquer une équivalence en dehors de l'intervalle spécifié |

| "Cylindre avec amortisseur intégré". | Ajout du terme "intégré" pour surmonter l'antériorité | Limité aux modèles où le rembourrage n'est pas séparable | Ne peut prétendre à l'équivalence avec un coussin supplémentaire |

Un cas important dans l'industrie pneumatique concernait un brevet pour un "système de retour de position sans contact utilisant un couplage magnétique". Au cours de la procédure, le demandeur a modifié les revendications pour spécifier des "capteurs à effet Hall" afin de surmonter l'état de la technique utilisant des capteurs optiques. Lors de la revendication ultérieure du brevet contre un concurrent utilisant des capteurs de position magnétostrictifs, le tribunal a estimé que la préclusion de l'historique de la procédure empêchait l'application de la doctrine des équivalents, en dépit de la similitude technique de la fonction.

Cadre d'analyse technique pour l'évaluation des infractions

Lors de l'évaluation d'une infraction potentielle, les fabricants de pneumatiques doivent suivre ce cadre d'analyse technique :

Analyse des infractions techniques étape par étape

Cartographie des revendications

- Identifier chaque élément des revendications indépendantes

- Création d'un tableau de comparaison technique mettant en correspondance chaque élément avec le dispositif incriminé

- Identifier les éléments manquants dans l'analyse littérale

- Documenter la fonction technique de chaque élémentAnalyse de l'équivalence technique

- Pour chaque élément non littéral, analyser :

- Fonction : Objectif technique de l'élément

- Le chemin : Mécanisme technique de fonctionnement

- Résultat : Résultat technique ou effet

- Déterminer si les différences sont substantielles du point de vue de l'ingénierieExamen de l'historique des poursuites

- Identifier toutes les modifications techniques apportées aux revendications pertinentes

- Analyser les arguments techniques avancés pour surmonter l'état de la technique

- Déterminer si les différences techniques actuelles ont été abandonnées

- Déterminer si la modification était motivée par des raisons de brevetabilitéComparaison de l'état de la technique

- Identifier les antériorités pertinentes citées au cours de l'instruction

- Analyser les différences techniques entre le brevet et l'état de la technique

- Déterminer si le dispositif incriminé est plus similaire au brevet ou à l'art antérieur

- Évaluer si le dispositif incriminé a fait l'objet d'une renonciation expresse

Étude de cas : Différend sur le brevet des raccords rapides pneumatiques

Un litige récent concernait un raccord rapide breveté dont les revendications exigeaient "un mécanisme de verrouillage comprenant des billes à ressort engagées dans une rainure circonférentielle". Le produit incriminé utilisait des goupilles à ressort engagées dans des évidements discrets plutôt que dans une rainure continue.

Analyse technique :

Construction de la revendication :

- Les "boules" interprétées comme des éléments sphériques

- Rainure circonférentielle" interprétée comme un canal continu autour de la circonférenceInfraction littérale :

- Pas de violation littérale : broches ≠ billes, évidements discrets ≠ rainure circonférentielleDoctrine des équivalences :

- Fonction : Connexion sécurisée contre la séparation axiale

- Façon de procéder : les deux utilisent des éléments à ressort qui s'engagent dans des dispositifs d'accouplement.

- Résultat : Les deux créent une connexion sûre et détachableHistorique des poursuites :

- Revendication originale : "éléments de verrouillage s'engageant dans des caractéristiques d'accouplement".

- Modifié en : "billes à ressort engagées dans une rainure circonférentielle".

- Modification apportée pour surmonter l'art antérieur avec "divers éléments de verrouillage".Décision :

- La Cour a estimé que l'estoppel de l'historique de la production s'appliquait

- La configuration spécifique des billes et des rainures a été abandonnée au cours des poursuites.

- Pas de contrefaçon en vertu de la doctrine des équivalents

Cette affaire démontre que les distinctions techniques dans les conceptions pneumatiques, même lorsqu'elles sont fonctionnellement similaires, peuvent être décisives dans les litiges en matière de brevets lorsqu'elles sont examinées sous l'angle de l'historique de l'instruction.

Quelles méthodes permettent d'établir le lien de causalité dans les affaires de responsabilité du fait des systèmes pneumatiques ?

Lorsque des systèmes pneumatiques sont impliqués dans des accidents ou des défaillances qui provoquent des blessures ou des dommages, il est essentiel d'établir la cause technique pour déterminer la responsabilité. Les tribunaux s'appuient sur des méthodes d'analyse technique systématique pour établir les chaînes de causalité et répartir les responsabilités.

L'attribution de la responsabilité du produit dans les défaillances de systèmes pneumatiques fait généralement appel à des méthodes analytiques structurées, notamment Analyse de l'arbre des défaillances (ADF)3L'analyse des modes de défaillance et de leurs effets (AMDE) et l'analyse des causes profondes à l'aide de la méthode des 5 raisons. Ces techniques établissent le lien de causalité en évaluant systématiquement les modes de défaillance potentiels, leurs effets et leur probabilité d'occurrence. Un témoignage d'expert relie ensuite ces résultats techniques à des décisions de conception spécifiques, à des processus de fabrication, à des procédures de maintenance ou à des actions de l'utilisateur afin de déterminer l'attribution de la responsabilité.

Analyse de l'arbre des défaillances dans les cas de défaillance des systèmes pneumatiques

L'analyse de l'arbre des défaillances (FTA) est une analyse de défaillance descendante et déductive qui décompose la défaillance d'un système en ses facteurs contributifs :

Structure de l'ALE pour les défaillances pneumatiques courantes

| Événement majeur | Causes de premier niveau | Causes de second niveau | Causes de troisième niveau | Évaluation des probabilités |

|---|---|---|---|---|

| Défaillance catastrophique d'un cylindre | Surpression | Défaillance du système de contrôle | Erreur de logiciel | P = 1.2 × 10-⁵ |

| Défaillance du capteur | P = 3.5 × 10-⁴ | |||

| Défaillance de la soupape de décharge | Défaut de fabrication | P = 2.1 × 10-⁵ | ||

| Contamination | P = 8.7 × 10-⁴ | |||

| Défaillance des matériaux | Défaut de fabrication | Traitement thermique inadéquat | P = 3.2 × 10-⁵ | |

| Impureté du matériau | P = 1.8 × 10-⁵ | |||

| Insuffisance de la conception | Facteur de sécurité insuffisant | P = 5.0 × 10-⁶ | ||

| Mauvaise sélection des matériaux | P = 2.4 × 10-⁵ | |||

| Utilisation inappropriée | Dépassement des spécifications | Instructions inadéquates | P = 1.3 × 10-³ | |

| Utilisation abusive délibérée | P = 3.6 × 10-⁴ |

Dans une affaire récente concernant une presse pneumatique ayant causé de graves blessures, l'ALE a joué un rôle crucial dans l'établissement du lien de causalité. L'analyse a révélé que la cause immédiate était une surpression, mais que la cause profonde était une soupape de sûreté contaminée par des débris de fabrication. L'ALE a démontré que les procédures de nettoyage et le contrôle de la qualité inadéquats du fabricant étaient les causes principales, plutôt que la conception de l'intégrateur du système ou les actions de l'opérateur.

Méthodologie de l'AMDE dans l'attribution des responsabilités

L'analyse des modes de défaillance et de leurs effets (AMDE) évalue les modes de défaillance potentiels et leurs impacts :

Exemple d'AMDE pour l'assemblage d'une vanne pneumatique

| Composant | Mode de défaillance potentiel | Effets potentiels | Gravité (1-10) | Causes potentielles | Occurrence (1-10) | Contrôles actuels | Détection (1-10) | RPN | Responsabilité |

|---|---|---|---|---|---|---|---|---|---|

| Joint de soupape | Fuites | Perte de pression du système, défaillance fonctionnelle | 8 | Dégradation des matériaux | 4 | Spécifications des matériaux | 5 | 160 | Designer |

| Installation incorrecte | 3 | Procédure d'assemblage | 4 | 96 | Assembleur | ||||

| Attaque chimique | 2 | Instructions d'utilisation | 7 | 112 | Utilisateur | ||||

| Solénoïde | Défaut de mise sous tension | La vanne reste en position par défaut | 9 | Brûlure de la bobine | 2 | Protection électrique | 3 | 54 | Designer |

| Échec de la connexion | 3 | Contrôle de la qualité | 4 | 108 | Fabricant | ||||

| Problème d'alimentation électrique | 4 | Surveillance du système | 5 | 180 | Intégrateur de systèmes | ||||

| Bobine | Collage/blocage | Le clapet ne se déplace pas | 7 | Contamination | 5 | Exigences en matière de filtration | 6 | 210 | Utilisateur/mainteneur |

| Usure excessive | 3 | Sélection des matériaux | 5 | 105 | Designer | ||||

| Défaut de fabrication | 2 | Contrôle de la qualité | 4 | 56 | Fabricant |

L'AMDE s'est révélée particulièrement utile dans les cas où plusieurs parties partagent une responsabilité potentielle. Dans un cas de défaillance d'un système pneumatique sur une chaîne de production automatisée, l'AMDE a révélé que si la contamination était la cause immédiate de la défaillance d'une soupape, le système ne disposait pas d'une filtration adéquate (responsabilité du concepteur) et les procédures de maintenance ne prévoyaient pas d'inspection du filtre (responsabilité de l'utilisateur). Le tribunal a utilisé cette analyse pour attribuer la responsabilité 70% au concepteur et 30% à l'utilisateur.

Analyse des causes profondes à l'aide de la méthode des 5 raisons

La méthode des 5 raisons permet de remonter à la cause fondamentale d'un échec par le biais de questions successives :

Exemple d'analyse des 5 raisons : Défaillance de la tige d'un vérin pneumatique

| Niveau | Question | Réponse | Partie responsable |

|---|---|---|---|

| 1 | Pourquoi le système a-t-il échoué ? | La tige du cylindre s'est rompue pendant le fonctionnement | Inconnu |

| 2 | Pourquoi la tige s'est-elle cassée ? | Fatigue du matériau à la racine du filet | Inconnu |

| 3 | Pourquoi la fatigue s'est-elle manifestée à cet endroit ? | Concentration de contraintes due à une mauvaise conception du filetage | Designer |

| 4 | Pourquoi le fil n'a-t-il pas été conçu correctement ? | Le délestage du fil n'a pas été pris en compte dans la conception | Designer |

| 5 | Pourquoi l'allègement du fil a-t-il été omis ? | La norme de conception n'a pas été respectée | Designer |

| 6 (supplémentaire) | Pourquoi la norme de conception n'a-t-elle pas été respectée ? | Le concepteur n'a pas été formé aux normes de l'entreprise | Gestion |

Cette méthode est particulièrement efficace devant les tribunaux car elle crée une chaîne narrative claire que les juges et les jurés peuvent suivre. Dans un cas de défaillance d'un cylindre pneumatique ayant causé des dommages matériels, l'analyse des 5 raisons a permis d'établir que la défaillance était due à une décision de conception spécifique qui omettait un dispositif critique de soulagement des contraintes, ce qui a clairement établi la responsabilité du concepteur.

Facteurs techniques dans l'évaluation de la négligence comparative

De nombreuses juridictions appliquent les principes de la négligence comparative, ce qui nécessite une analyse technique pour répartir les responsabilités :

Facteurs de négligence comparative dans les défaillances des systèmes pneumatiques

| Parti | Responsabilités techniques | Points de défaillance courants | Sources de données | Fourchette de responsabilité typique |

|---|---|---|---|---|

| Designer | Une conception sûre dans le respect des normes | Facteurs de sécurité inadéquats, mesures de protection manquantes | Documentation de conception, évaluation des risques, calculs | 30-100% |

| Fabricant | Production conforme aux spécifications | Défauts de fabrication, défaillances du contrôle de la qualité | Registres de production, documentation sur le contrôle qualité, certifications des matériaux | 20-100% |

| Installateur | Intégration correcte du système | Mauvais raccordements, tests inadéquats | Procédures d'installation, rapports d'essais, rapports de mise en service | 10-80% |

| Mainteneur | Entretien approprié | Entretien négligé, réparations inadéquates | Registres d'entretien, documentation sur les réparations, rapports d'inspection | 10-70% |

| Utilisateur | Fonctionnement conforme aux spécifications | Mauvaise utilisation, contournement des dispositifs de sécurité | Dossiers de formation, procédures opérationnelles, témoignages | 0-100% |

Un cas important concernait un système de levage pneumatique qui s'est rompu, causant des blessures. L'analyse technique a déterminé que le fabricant avait utilisé un traitement thermique incorrect (responsabilité 30%), que l'installateur n'avait pas effectué de test de pression (responsabilité 20%) et que l'utilisateur avait contourné une soupape de sécurité (responsabilité 50%). Le tribunal a réparti les dommages en fonction de cette évaluation technique de la négligence comparative.

Témoin expert Cadre d'analyse technique

Les témoins experts dans les affaires de responsabilité pneumatique suivent généralement ce cadre :

Méthodologie d'analyse des experts

Examen du système

- Examen physique des composants défectueux

- Essais non destructifs, le cas échéant

- Analyse dimensionnelle et comparaison avec les spécifications

- Documentation des preuves matériellesExamen de la documentation

- Spécifications et calculs de conception

- Dossiers de fabrication et données de contrôle de la qualité

- Historique de l'entretien et de l'inspection

- Procédures opérationnelles et manuels d'utilisation

- Normes et réglementations applicablesAnalyse des défaillances

- Analyse métallurgique ou des matériaux

- Analyse et simulation des contraintes

- Test de performance des composants exemplaires

- Reconstruction de la séquence de défaillanceDétermination du lien de causalité

- Application des méthodes FTA, FMEA et 5-Why

- Évaluation des scénarios alternatifs

- Évaluation de la probabilité des facteurs contributifs

- Détermination de la séquence de défaillance la plus probableÉvaluation de la responsabilité

- Cartographie des défaillances techniques et des parties responsables

- Évaluation de la norme de soins

- Évaluation de la prévisibilité

- Quantification de la contribution à l'échec

Étude de cas : Défaillance d'un système de serrage pneumatique

Dans une usine de fabrication, un système de serrage pneumatique est tombé en panne, entraînant l'éjection d'une pièce et blessant un opérateur. L'enquête technique a révélé ce qui suit :

Analyse de l'ALE :

- Événement majeur : Perte de pression de la pince pendant le fonctionnement

- Cause principale : Défaillance du clapet anti-retour permettant un retour d'eau

- Causes secondaires : Matériau de la valve inadapté au fluide hydraulique, pression du système supérieure à la pression nominale de la valve.

Résultats de l'AMDE :

- Composant : Clapet anti-retour

- Mode de défaillance : Dégradation du joint interne

- Effet : Perte de pression pendant le fonctionnement

- Cause : Incompatibilité chimique avec le fluide

- Responsabilité : Le concepteur a spécifié un matériau incorrect

Analyse des 5 raisons :

- Pourquoi l'opérateur a-t-il été blessé ? Pièce éjectée de la pince

- Pourquoi la pièce a-t-elle été éjectée ? La pince a perdu de la pression en cours de fonctionnement

- Pourquoi la pince a-t-elle perdu de la pression ? Le clapet anti-retour n'a pas réussi à maintenir la pression

- Pourquoi le clapet anti-retour est-il tombé en panne ? Le joint interne s'est dégradé

- Pourquoi le joint s'est-il dégradé ? Incompatibilité avec le fluide hydraulique utilisé

Conclusion technique :

Le concepteur du système avait spécifié un clapet anti-retour standard en nitrile, mais le système utilisait un fluide hydraulique à base d'ester de phosphate, incompatible avec le nitrile. La spécification du concepteur était techniquement incorrecte pour l'application, ce qui le rend principalement responsable. Cependant, l'intégrateur du système n'a pas identifié cette incompatibilité lors de l'examen de la conception, ce qui a contribué à la négligence comparative 30%.

Ce cas démontre comment les méthodologies d'analyse technique fournissent un cadre structuré pour déterminer le lien de causalité et répartir la responsabilité dans les défaillances de systèmes pneumatiques.

Comment mettre en place une chaîne de preuves efficace pour le respect des normes

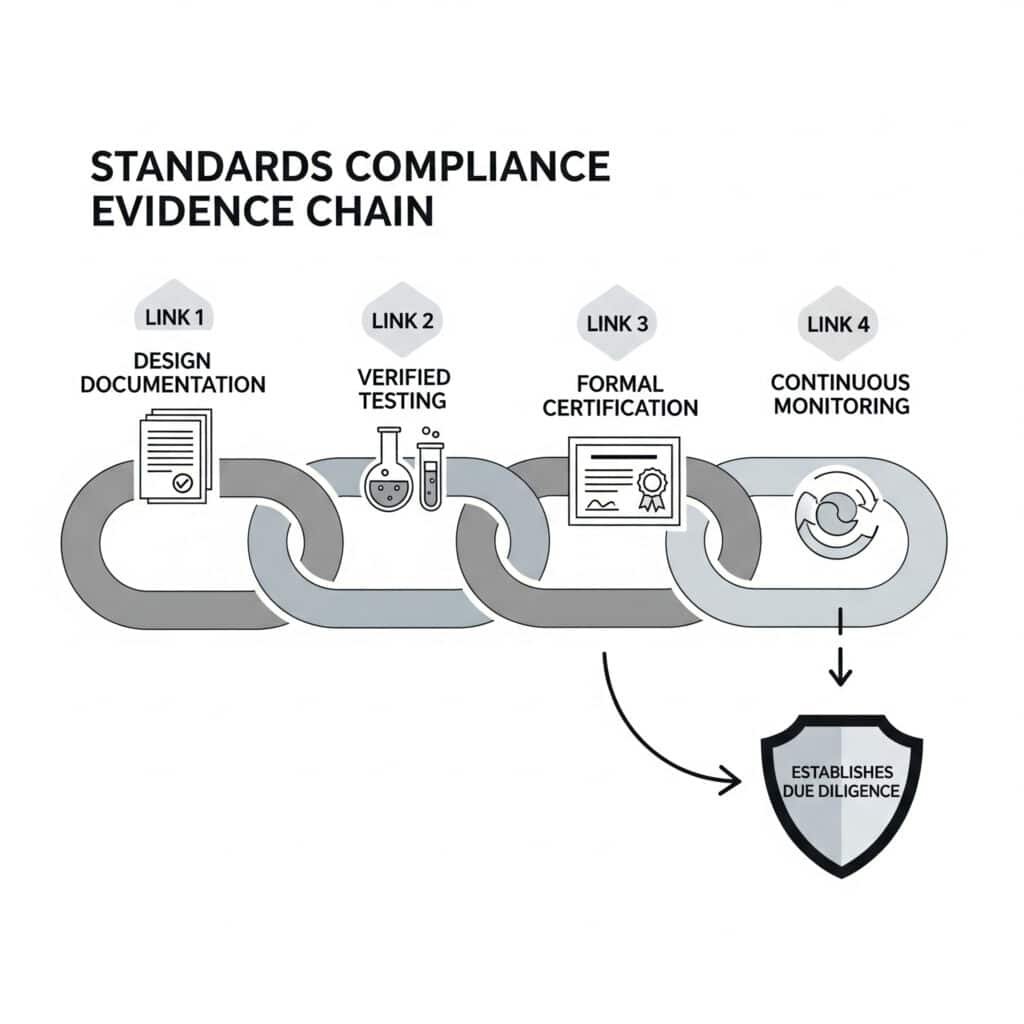

La conformité aux normes est souvent la question centrale dans les litiges concernant les systèmes pneumatiques. Les fabricants doivent non seulement se conformer aux normes applicables, mais aussi maintenir une chaîne de preuves complète démontrant cette conformité tout au long du cycle de vie du produit.

Une chaîne de preuves efficace de conformité aux normes pour les systèmes pneumatiques comprend quatre éléments clés : une documentation complète sur la validation de la conception par rapport aux exigences de normes spécifiques, des protocoles d'essai vérifiés avec des équipements calibrés et des procédures attestées, une certification formelle par le biais d'une évaluation par une tierce partie accréditée et des systèmes de contrôle continu qui permettent de suivre la conformité tout au long du cycle de vie du produit. Cette chaîne établit une diligence raisonnable et peut être décisive dans la défense contre les actions en responsabilité.

Mise en correspondance des exigences des systèmes pneumatiques avec les normes

Le fondement de la conformité est une correspondance claire entre les exigences du système et les normes spécifiques :

Cartographie des normes pour les systèmes pneumatiques

| Aspect du système | Normes applicables | Exigences clés | Documentation requise |

|---|---|---|---|

| Sécurité des équipements sous pression | ISO 4414, code ASME B&PV | Pression de service maximale admissible, facteurs de sécurité, essais de pression | Calculs de conception, certifications de matériaux, rapports d'essais |

| Sécurité des systèmes de contrôle | ISO 138494IEC 62061 | Niveau de performance (PL) ou niveau d'intégrité de la sécurité (SIL), tolérance aux pannes | Évaluation des risques, validation des circuits, certificats des composants |

| Composants électriques | IEC 60204, NFPA 79 | Isolation, mise à la terre, protection contre les chocs électriques | Schémas électriques, tests d'isolation, tests de continuité de la terre |

| Environnements dangereux | Directive ATEX, NEC 500 | Méthodes de protection contre l'explosion, classification des températures | Classification des zones, certification des composants, vérification des installations |

| Conditions environnementales | IEC 60529, MIL-STD-810 | Protection contre les infiltrations, plage de température, résistance aux vibrations | Rapports d'essais environnementaux, certification IP, essais climatiques |

Un cas juridique récent concernait un système pneumatique qui était tombé en panne dans un environnement de transformation alimentaire. Le fabricant prétendait être en conformité avec la norme ISO 4414, mais n'a pas pu produire de documents montrant comment les exigences spécifiques de la clause avaient été respectées lors de la conception. Le tribunal a jugé que le simple fait d'invoquer la conformité sans disposer d'une matrice détaillée de traçabilité des exigences ne suffisait pas à établir la diligence requise.

Documentation sur la validation de la conception

La validation de la conception constitue le premier maillon de la chaîne de preuves de la conformité :

Exigences en matière de documentation sur la validation de la conception

| Élément de validation | Type de documentation | Contenu technique | Importance juridique |

|---|---|---|---|

| Traçabilité des exigences | Matrice des exigences | Mise en correspondance de chaque clause de la norme avec les caractéristiques de la conception | Démontre une prise en compte globale des normes |

| Calculs de conception | Analyse technique | Facteurs de sécurité, pressions nominales, calculs de durée de vie | Preuve de la diligence technique dans la conception |

| Évaluation des risques | Analyse de la norme ISO 12100 | Identification des dangers, estimation des risques, mesures de réduction des risques | Montre que les risques prévisibles ont été traités |

| Revues de conception | Rapports d'examen | Vérification indépendante de la conformité de la conception | Établir une validation par les pairs des déclarations de conformité |

| Sélection des matériaux | Spécifications des matériaux | Compatibilité, solidité, résistance à l'environnement | Démontre que le processus de sélection des matériaux est approprié |

| Résultats de la simulation | Rapports FEA/CFD | Analyse des contraintes, modélisation des flux, analyse thermique | Montre une validation avancée des paramètres critiques |

Dans le cadre d'un litige concernant un système pneumatique dont la défaillance était due à l'incompatibilité des matériaux, le fabricant qui disposait d'une documentation complète sur la sélection des matériaux - y compris les essais de compatibilité et l'analyse de l'exposition à l'environnement - s'est défendu avec succès contre les actions en responsabilité en faisant preuve d'une grande diligence dans le processus de conception.

Vérification du protocole d'essai

Les protocoles de test fournissent des preuves empiriques de la conformité :

Exigences en matière de preuves d'essais

| Type de test | Exigences du protocole | Éléments de documentation | Méthodes de vérification |

|---|---|---|---|

| Essais de prototypes | Plans d'essai écrits faisant référence à des normes | Configuration des tests, procédures, critères d'acceptation | Témoin indépendant, documentation vidéo |

| Essais de production | Procédures d'essai documentées | Critères de réussite/échec, spécifications de l'équipement d'essai | Contrôle statistique des processus, registres d'étalonnage |

| Test de type | Essais conformes à des exigences normatives spécifiques | Rapports d'essais complets avec données brutes | Certification de laboratoire accrédité |

| Essais destructifs | Critères de défaillance définis | Preuves photographiques, données de mesure | Rapports d'analyse des matériaux |

| Essais sur le terrain | Protocoles d'essai in situ | Conditions environnementales, paramètres opérationnels | Vérification par un tiers |

| Essai de durée de vie accélérée | Corrélation avec les conditions réelles | Calculs de compression du temps, analyse des défaillances | Documentation sur la validité statistique |

L'importance d'une documentation d'essai appropriée a été mise en évidence dans une affaire où un fabricant prétendait que ses composants pneumatiques étaient conçus pour des environnements dangereux. Lorsqu'une défaillance du système a entraîné un accident du travail, l'enquête a révélé que des essais avaient été réalisés, mais que l'étalonnage de l'équipement d'essai était périmé et que les procédures d'essai s'écartaient des exigences standard. Le tribunal a jugé que des procédures d'essai non valides rompaient la chaîne des preuves de conformité.

Documentation de certification

La certification formelle fournit une validation de la conformité par une tierce partie :

Exigences en matière de preuves de certification

| Type de certification | Autorité de délivrance | Documentation requise | Exigences en matière de maintenance |

|---|---|---|---|

| Certification des composants | Organismes notifiés, UL, CSA | Certificats avec référence à des normes spécifiques | Documentation sur le renouvellement, gestion du changement |

| Certification du système de qualité | Registres ISO 9001 | Rapports d'audit, résolutions de non-conformité | Dossiers d'audit de surveillance, revues de direction |

| Approbation du type de produit | Organismes de certification de l'industrie | Certificats d'examen de type, dossiers techniques | Recertification périodique, approbation des modifications |

| Certification du personnel | Organisations professionnelles | Dossiers de formation, évaluations des compétences | Documentation sur la formation continue |

| Certification du processus | Organismes de certification spécialisés | Enregistrements de validation des processus, études de capacité | Données de surveillance du processus, enregistrements de revalidation |

| Autodéclaration | Fabricant | Déclaration de conformité avec la liste des normes | Maintenance des dossiers techniques, dossiers de contrôle des modifications |

Un fabricant de composants pneumatiques pour appareils médicaux s'est défendu avec succès contre des actions en responsabilité à la suite d'une blessure subie par un patient, en produisant un dossier technique complet à l'appui de sa demande. Marquage CE5. Le dossier comprenait une documentation de certification détaillée montrant comment chaque exigence essentielle a été satisfaite, validée et maintenue à travers les modifications apportées au produit.

Systèmes de surveillance continue

Le contrôle continu de la conformité complète la chaîne de preuves :

Exigences en matière de preuves de contrôle continu

| Aspect de la surveillance | Méthodes de contrôle | Documentation requise | Pertinence juridique |

|---|---|---|---|

| Performance des produits | Suivi des performances sur le terrain | Analyse statistique, rapports sur les tendances | Démontre une vérification continue de la conformité |

| Commentaires des clients | Système de traitement des plaintes | Registres des plaintes, documentation sur la résolution des problèmes | Montre de la réactivité face aux problèmes potentiels |

| Processus de fabrication | Contrôle statistique des processus | Cartes de contrôle, études de capacité | Assure une production cohérente dans le respect des spécifications |

| Modifications de la conception | Système de gestion du changement | Analyse d'impact, dossiers de revalidation | Démontre le maintien de la conformité par le biais de changements |

| Incidents sur le terrain | Processus d'enquête sur les incidents | Analyse des causes profondes, actions correctives | Fait preuve de diligence dans le traitement des problèmes sur le terrain |

| Mises à jour réglementaires | Processus de contrôle des normes | Analyse des lacunes, plans de mise en œuvre | Démontre qu'il est conscient de l'évolution des besoins |

Dans une affaire importante, un fabricant de systèmes de commande pneumatique pour équipements industriels a dû faire face à des actions en responsabilité suite à une défaillance du système. Malgré la défaillance, il a réussi à limiter sa responsabilité en démontrant qu'il disposait d'un solide système de surveillance qui avait permis d'identifier des problèmes potentiels similaires dans d'autres installations, de mettre en œuvre des mesures correctives et de tenter d'informer tous les clients, y compris le plaignant qui n'avait pas répondu aux avis de rappel. Cette preuve de surveillance proactive a permis de réduire considérablement le risque de responsabilité.

Constitution d'un dossier technique défendable

Un dossier technique complet intègre tous les éléments de la chaîne de preuves de conformité :

Structure du dossier technique pour la défense juridique

Identification et description du produit

- Spécifications techniques détaillées

- Utilisation prévue et limites

- Frontières et interfaces du système

- Identification et approvisionnement des composantsDocumentation sur le respect des normes

- Évaluation de l'applicabilité des normes

- Documentation sur la conformité clause par clause

- Analyse des lacunes et justifications

- Méthodes alternatives le cas échéantDocumentation sur la conception

- Calculs et analyses de conception

- Spécifications et justifications des matériaux

- Évaluation et atténuation des risques

- Dossiers d'examen de la conceptionVérification et validation

- Plans et procédures d'essai

- Rapports d'essais avec données brutes

- Rapports de simulation

- Protocoles de validation et résultatsContrôles de fabrication

- Spécifications du processus de production

- Procédures de contrôle de la qualité

- Méthodes et critères d'inspection

- Traitement des non-conformitésSurveillance après la mise sur le marché

- Procédures de contrôle sur le terrain

- Procédures de traitement des plaintes

- Méthodes d'enquête sur les incidents

- Procédures d'action correctiveGestion du changement

- Procédures de contrôle des modifications

- Méthodes d'évaluation de l'impact

- Exigences en matière de revalidation

- Processus de notification aux clients

Étude de cas : Différend sur la conformité des systèmes pneumatiques

Un système de commande pneumatique pour une presse industrielle a été impliqué dans un accident du travail ayant entraîné des blessures pour l'opérateur. Le fabricant a fait l'objet d'une action en responsabilité fondée sur le non-respect présumé des normes de sécurité.

L'analyse de la chaîne de preuves :

Validation de la conception :

- Le fabricant a procédé à une évaluation complète des risques conformément à la norme ISO 12100

- La détermination du niveau de performance selon la norme ISO 13849-1 a montré l'exigence PL=d

- La documentation relative à la validation des circuits a démontré l'existence d'une architecture à double canal avec diagnostic.

- Manquant : Calcul spécifique pour l'exclusion des défauts des composants pneumatiquesTest de preuves :

- Essai de type du système de contrôle par un laboratoire accrédité

- Essais d'injection de fautes documentés pour les composants électriques

- Manquant : Essais documentés des modes de défaillance des composants pneumatiquesCertification :

- Marquage CE avec déclaration de conformité

- Certification ISO 9001 pour le système de gestion de la qualité

- Manquant : Certification spécifique pour les composants pneumatiques liés à la sécuritéContrôle continu :

- Mise en place d'un système de suivi des performances sur le terrain

- Des incidents similaires antérieurs ont fait l'objet d'une enquête et de mesures correctives

- Modifications de la conception sur la base des données recueillies sur le terrain

- Manquant : Preuve que ce risque spécifique a été identifié et traité

Conclusions de la Cour :

Le tribunal a estimé que si le fabricant disposait d'un système de conformité généralement solide, la lacune spécifique dans la validation des composants pneumatiques créait une rupture dans la chaîne de preuves. Le fabricant a été jugé partiellement responsable parce qu'il n'a pas pu démontrer qu'il avait fait preuve d'une diligence raisonnable totale en ce qui concerne le mode de défaillance à l'origine de l'accident.

Ce cas démontre qu'une chaîne de preuves de conformité est aussi solide que son maillon le plus faible, et qu'une documentation complète sur tous les aspects du système est essentielle pour une défense juridique efficace.

Conclusion : Mise en œuvre de stratégies juridiques préventives

La compréhension des aspects techniques des cadres juridiques relatifs à la contrefaçon de brevets, à la responsabilité du fait des produits et au respect des normes permet aux fabricants de systèmes pneumatiques de mettre en œuvre des stratégies préventives efficaces. En abordant ces domaines de manière proactive, les entreprises peuvent à la fois réduire le risque de litige et renforcer leur position en cas de conflit.

Principales stratégies de prévention

Gestion des risques liés aux brevets

- Mettre en œuvre des analyses systématiques de la liberté d'exploitation

- Documenter les décisions de contournement de la conception avec des justifications techniques

- Maintenir des dossiers de développement complets montrant la création indépendante

- Établir des procédures claires pour le traitement des avis de brevet de tiersPrévention de la responsabilité du fait des produits

- Intégrer les méthodologies FMEA et FTA dans les processus de conception

- Mettre en œuvre de solides procédures d'examen de la conception avec des évaluations de risques documentées

- Élaborer des instructions complètes à l'intention des utilisateurs, assorties d'avertissements clairs

- Établir des procédures d'enquête sur les incidents qui préservent les preuvesGestion de la conformité aux normes

- Créer et maintenir des matrices de traçabilité des normes

- Mettre en œuvre des processus formels de validation de la conception par rapport aux exigences des normes

- Établir des protocoles d'essai complets avec une documentation appropriée

- Développer des systèmes de contrôle continu pour une conformité permanente

En appliquant ces cadres techniques à la gestion des risques juridiques, les fabricants de systèmes pneumatiques peuvent réduire considérablement leur exposition à des litiges coûteux tout en renforçant leurs positions défensives en cas de litige.

FAQ sur les litiges relatifs aux systèmes pneumatiques

Quels documents doivent être conservés pour se défendre contre les plaintes pour contrefaçon de brevet ?

Conserver des dossiers complets sur le développement de la conception, y compris : les concepts de conception datés et les itérations, les conceptions alternatives envisagées, la justification technique des décisions de conception, les antériorités examinées au cours du développement, les preuves de développement indépendantes et les analyses de liberté d'exploitation. Ces dossiers doivent être créés en même temps que le développement, correctement datés et conservés dans un système sécurisé et inviolable. En outre, il convient de conserver les documents relatifs aux avis d'autorisation de brevet émis par des conseillers qualifiés et les documents relatifs aux efforts de contournement de la conception si des brevets susceptibles de poser problème ont été identifiés.

Comment les fabricants peuvent-ils documenter efficacement leur conformité à des normes en constante évolution ?

Mettre en œuvre un système de contrôle des normes qui suit les mises à jour des normes pertinentes et effectue des analyses des lacunes lorsque des changements surviennent. Maintenir une matrice de conformité aux normes qui associe les caractéristiques spécifiques du produit aux exigences de la norme, avec une documentation explicite sur la manière dont chaque exigence est satisfaite. Pour chaque révision de norme, réaliser et documenter une évaluation formelle de l'impact, mettre en œuvre les modifications de conception ou de processus nécessaires, effectuer la validation appropriée et mettre à jour le dossier technique en conséquence. Conserver toutes les versions de cette documentation pour démontrer la conformité aux normes applicables au moment de la fabrication.

Quel est le moyen le plus efficace de répartir les responsabilités en cas de défaillance d'un système pneumatique complexe ?

L'approche la plus efficace combine plusieurs méthodologies d'analyse technique. Commencez par une analyse complète de l'arbre des défaillances (FTA) afin d'identifier tous les facteurs contributifs potentiels. Poursuivez par une analyse des modes de défaillance et de leurs effets (AMDE) afin d'évaluer l'impact relatif de chaque facteur. Appliquez la méthode des 5 raisons pour remonter à la cause première de chaque facteur significatif. Ensuite, mettre en correspondance ces résultats techniques avec des responsabilités spécifiques basées sur des décisions de conception, des processus de fabrication, des procédures d'installation, des actions de maintenance et des opérations de l'utilisateur. Cette approche multi-méthodes fournit une base technique défendable pour l'attribution des responsabilités, qui peut résister à un examen juridique approfondi.

-

Fournit une explication juridique de la doctrine des équivalents, un principe du droit des brevets américain qui permet aux tribunaux de déclarer une partie responsable de la violation d'un brevet même si le dispositif de violation ne relève pas de la portée littérale d'une revendication de brevet. ↩

-

Détaille le principe juridique du prosecution history estoppel (ou file wrapper estoppel), qui empêche un titulaire de brevet d'utiliser la doctrine des équivalents pour des éléments de revendication qui ont été restreints au cours de la procédure de délivrance du brevet afin de surmonter l'art antérieur. ↩

-

Offre une vue d'ensemble de l'analyse par arbre de défaillance (ADF), une analyse de défaillance descendante et déductive dans laquelle la défaillance d'un système est retracée jusqu'à ses causes profondes à travers une série d'étapes logiques. ↩

-

Explique la norme ISO 13849, qui fournit des exigences de sécurité et des orientations sur les principes de conception et d'intégration des parties des systèmes de contrôle liées à la sécurité, y compris la détermination des niveaux de performance (PL). ↩

-

Décrit le marquage CE, un marquage de conformité obligatoire pour certains produits vendus dans l'Espace économique européen (EEE), qui certifie que le produit répond aux exigences de l'UE en matière de santé, de sécurité et de protection de l'environnement. ↩