Votre système pneumatique perd de la pression quelque part, et malgré la vérification des différentes vannes, le problème persiste sur plusieurs circuits. La cause cachée est souvent une chute de pression dans les passages communs du collecteur de vannes, ces canaux d'alimentation et d'échappement partagés que tout le monde considère comme adéquats, mais qui sont rarement calculés correctement. 💨

Une chute de pression dans les passages communs du collecteur de vannes se produit lorsque la vitesse d'écoulement dépasse les limites de conception, entraînant généralement des pertes de 5 à 15 PSI dans les collecteurs sous-dimensionnés. Un dimensionnement approprié nécessite des sections transversales de passage 2 à 3 fois plus grandes que les orifices individuels des vannes afin de maintenir la pression et les performances du système.

Le mois dernier, j'ai aidé Michael, ingénieur des procédés dans une usine d'emballage alimentaire de l'Ohio, qui rencontrait des problèmes de performances irrégulières des vérins sans tige sur son système de collecteur à 12 stations en raison d'une chute de pression excessive dans le rail d'alimentation commun.

Table des matières

- Qu'est-ce qui provoque une chute de pression dans les passages communs du collecteur ?

- Comment calculer la chute de pression dans les collecteurs pneumatiques ?

- Quels sont les facteurs de conception qui ont le plus d'impact sur la perte de charge du collecteur ?

- Comment minimiser la chute de pression dans les systèmes de collecteurs de vannes ?

Qu'est-ce qui provoque une chute de pression dans les passages communs du collecteur ?

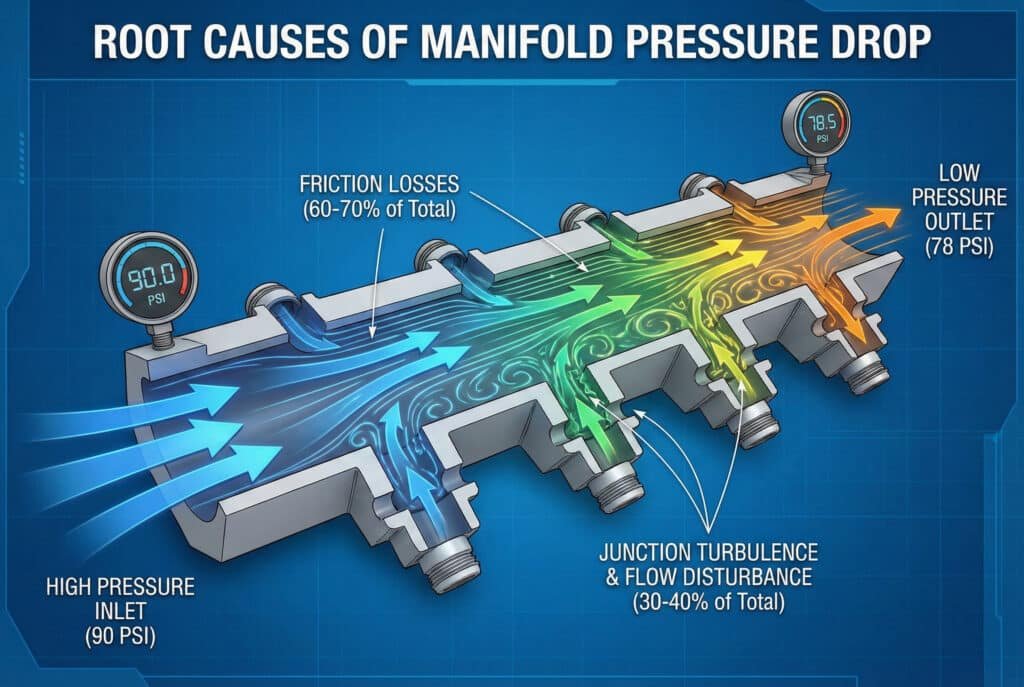

Comprendre les causes profondes de la chute de pression dans les collecteurs aide les ingénieurs à concevoir des systèmes pneumatiques plus efficaces.

La chute de pression dans le collecteur résulte des pertes par frottement, turbulence1 aux jonctions, les effets d'accélération du flux et le dimensionnement inadéquat des passages, la friction représentant 60 à 70 % des pertes totales, tandis que la turbulence aux jonctions et les irrégularités de distribution du flux contribuent aux 30 à 40 % restants dans les applications typiques de collecteurs de soupapes.

Principes fondamentaux des pertes par frottement

Les pertes par frottement se produisent lorsque l'air circule dans les passages du collecteur, les pertes étant proportionnelles au carré de la vitesse d'écoulement et à la longueur du passage, ce qui rend le dimensionnement adéquat essentiel pour la performance.

Effets de jonction et de ramification

Chaque raccordement de vanne crée des perturbations de débit et des pertes de pression, les jonctions en T et les angles vifs générant une turbulence et une dissipation d'énergie importantes.

Limitations de la vitesse d'écoulement

Le maintien de vitesses d'écoulement inférieures à 30 pieds/seconde dans les passages communs empêche une chute de pression excessive, des vitesses plus élevées entraînant une augmentation exponentielle des pertes.

Effets cumulatifs des pertes

Les chutes de pression s'accumulent sur toute la longueur du collecteur, les vannes situées à l'extrémité des longs collecteurs subissant des pressions d'alimentation nettement inférieures à celles situées près de l'entrée.

| Longueur du collecteur | Nombre de soupapes | Perte de charge typique | Vitesse d'écoulement | Impact sur les performances |

|---|---|---|---|---|

| 6 pouces | 3-4 soupapes | 1-2 PSI | 20 pieds/seconde | Minime |

| 30 cm | 6 à 8 soupapes | 3-5 PSI | 25 pieds/seconde | Remarquable |

| 45 cm | 10 à 12 soupapes | 6-10 PSI | 35 pieds/seconde | Important |

| 24 pouces | 14-16 soupapes | 10-15 PSI | 45 pieds/seconde | Sévère |

Le collecteur de 18 pouces de Michael subissait une chute de pression de 12 PSI, car le passage commun était sous-dimensionné pour son application. Nous l'avons remplacé par notre collecteur à grand diamètre Bepto, réduisant ainsi la chute de pression à seulement 3 PSI ! ⚡

Effets de la température et de la densité

La température de l'air affecte la densité et la viscosité, influençant les calculs de perte de charge, l'air chaud créant des pertes de charge plus faibles mais des débits massiques réduits.

Comment calculer la chute de pression dans les collecteurs pneumatiques ?

Des calculs précis de la chute de pression permettent de dimensionner correctement les collecteurs et d'optimiser le système pour obtenir des performances pneumatiques fiables.

Calculez la chute de pression dans le collecteur à l'aide du Équation de Darcy-Weisbach2 modifié pour un écoulement compressible, en tenant compte du coefficient de frottement, de la longueur du passage, du diamètre, de la densité de l'air et de la vitesse d'écoulement, avec des calculs types indiquant une chute de 1 PSI par 10 pieds de passage de 1/2 pouce à 20 °C. SCFM3 débit.

Équations de base relatives à la perte de charge

L'équation fondamentale relie la perte de charge au débit, à la géométrie du passage et aux propriétés du fluide, avec les modifications nécessaires pour le flux d'air compressible.

Détermination du débit

Le débit total à travers les passages communs est égal à la somme de tous les débits actifs des vannes, ce qui nécessite une analyse des schémas de fonctionnement simultané et des cycles de service.

Calculs du coefficient de frottement

Les facteurs de frottement dépendent de Nombre de Reynolds4 et la rugosité du passage, avec des valeurs typiques comprises entre 0,02 et 0,04 pour les collecteurs en aluminium usinés.

Corrections de compressibilité

Les effets de la compressibilité de l'air deviennent significatifs à des rapports de pression plus élevés, ce qui nécessite des facteurs de correction pour obtenir des prévisions précises de la chute de pression.

| Diamètre du passage | Débit (SCFM) | Vitesse (pieds/seconde) | Chute de pression (PSI/pied) | Utilisation recommandée |

|---|---|---|---|---|

| 1/4 de pouce | 5 | 45 | 0.25 | Petits collecteurs |

| 3/8 pouce | 10 | 35 | 0.12 | Collecteurs moyens |

| 1/2 pouce | 20 | 30 | 0.08 | Grands collecteurs |

| 3/4 de pouce | 40 | 28 | 0.04 | Systèmes à haut débit |

Calculs des pertes aux jonctions

Chaque raccord de vanne ajoute une longueur équivalente au système, généralement 5 à 10 diamètres de tuyau par jonction, ce qui a un impact significatif sur la perte de charge totale.

Quels sont les facteurs de conception qui ont le plus d'impact sur la perte de charge du collecteur ?

L'identification des paramètres de conception critiques permet de hiérarchiser les efforts d'optimisation des collecteurs afin de réduire au maximum les pertes de charge.

La section transversale du passage a le plus grand impact sur la perte de charge, un doublement du diamètre réduisant les pertes de 90%, tandis que la longueur du passage, la rugosité de surface et la conception des jonctions ont des effets secondaires qui peuvent ajouter 20 à 40% à la perte de charge totale du système.

Effets de section transversale

La perte de charge varie inversement avec le quatrième pouvoir du diamètre, ce qui fait du dimensionnement du passage le paramètre de conception le plus critique pour les performances du collecteur.

Optimisation de la longueur des passages

La réduction de la longueur du collecteur diminue la perte de charge totale, mais des considérations pratiques imposent souvent des compromis entre compacité et performances.

Impact de la finition de surface

Les surfaces internes lisses réduisent les pertes par frottement, les passages rodés ou polis offrant des chutes de pression inférieures de 10 à 151 TP3T par rapport aux surfaces usinées standard.

Optimisation de la conception des jonctions

Les jonctions profilées avec des transitions progressives réduisent les pertes dues à la turbulence par rapport aux raccords en T à arêtes vives et aux changements de direction brusques.

J'ai récemment aidé Patricia, qui dirige une entreprise de machines sur mesure au Texas. La conception compacte de son collecteur entraînait des chutes de pression excessives en raison de ses angles internes prononcés. Nous l'avons repensé à l'aide de notre technologie de collecteur profilé Bepto, améliorant ainsi le débit de 25%. 🎯

Effets de la distribution du débit

Une distribution inégale du débit entraîne un fonctionnement à des vitesses plus élevées dans certains passages, ce qui augmente la perte de charge globale du système et crée des variations de performances.

| Facteur de conception | Niveau d'impact | Amélioration typique | Coût de la mise en œuvre | Calendrier du retour sur investissement |

|---|---|---|---|---|

| Augmentation du diamètre | Très élevé | Réduction 50-90% | Moyen | 6 mois |

| Réduction de longueur | Moyen | Réduction 20-40% | Faible | 3 mois |

| Finition de la surface | Faible | Réduction 10-15% | Haut | 12 mois |

| Conception de jonction | Moyen | Réduction 15-30% | Moyen | 8 mois |

Comment minimiser la chute de pression dans les systèmes de collecteurs de vannes ?

La mise en œuvre de stratégies éprouvées pour la conception et la sélection des collecteurs réduit considérablement les pertes de charge et améliore les performances du système.

Réduisez au minimum la perte de charge dans le collecteur en utilisant des passages communs surdimensionnés (2 à 3 fois le diamètre de l'orifice de la vanne), en mettant en place des transitions de débit progressives, en sélectionnant des matériaux et des finitions à faible frottement, en optimisant la disposition du collecteur pour obtenir les trajets d'écoulement les plus courts possibles et en choisissant des collecteurs haute performance tels que nos modèles Bepto, qui réduisent la perte de charge de 40 à 60 % par rapport aux alternatives standard.

Directives pour un dimensionnement optimal

Suivez la règle des 2-3x pour le dimensionnement des passages communs par rapport aux orifices individuels des vannes, afin de garantir une capacité de débit suffisante même pendant les périodes de pointe.

Stratégies d'optimisation de la disposition

Concevez des configurations de collecteurs qui minimisent la longueur totale des passages tout en conservant l'accessibilité pour les opérations d'entretien et de remplacement des vannes.

Sélection des matériaux et des procédés de fabrication

Choisissez des matériaux et des procédés de fabrication qui garantissent des surfaces internes lisses et un contrôle dimensionnel précis pour des caractéristiques d'écoulement optimales.

Méthodes de validation des performances

Testez et validez les performances en matière de perte de charge à l'aide de débitmètres et de manomètres afin de vous assurer que les calculs de conception correspondent aux performances réelles.

Chez Bepto, nous avons développé des conceptions de collecteurs avancées qui surpassent systématiquement les alternatives OEM, aidant ainsi nos clients à obtenir de meilleures performances de leurs systèmes pneumatiques tout en réduisant leurs coûts énergétiques et leurs besoins en maintenance.

Une conception adéquate du collecteur transforme la perte de charge, qui était auparavant une limitation du système, en un avantage concurrentiel grâce à une efficacité et une fiabilité accrues.

FAQ sur la chute de pression dans le collecteur

Q : Quelle est la chute de pression acceptable pour les collecteurs pneumatiques ?

En général, la perte de charge totale dans le collecteur ne doit pas dépasser 51 TP3T de la pression d'alimentation, soit environ 3 à 5 PSI pour les systèmes classiques de 80 à 100 PSI, afin de maintenir une pression en aval adéquate.

Q : Comment la chute de pression dans le collecteur affecte-t-elle les performances des vérins sans tige ?

Une chute de pression excessive réduit la force et la vitesse disponibles dans les vérins sans tige, ce qui entraîne des temps de cycle plus lents, une capacité de charge réduite et une précision de positionnement inégale entre plusieurs vérins.

Q : Puis-je moderniser les collecteurs existants afin de réduire la perte de charge ?

La mise à niveau est souvent peu pratique en raison des limites d'usinage ; le remplacement par des collecteurs de taille appropriée, tels que nos alternatives Bepto, offre généralement un meilleur rapport qualité-prix et de meilleures performances.

Q : Comment puis-je mesurer la perte de charge réelle dans mon système de collecteurs ?

Installez des manomètres à l'entrée du collecteur et à la sortie de la vanne la plus éloignée, mesurez la différence de pression pendant le fonctionnement normal afin de déterminer la perte de charge réelle du système.

Q : Quel est le rapport entre la chute de pression dans le collecteur et les coûts énergétiques ?

Chaque baisse de pression inutile de 1 PSI augmente la consommation d'énergie du compresseur d'environ 0,51 TP3T, ce qui fait de l'optimisation des collecteurs une opportunité importante d'économies d'énergie.

-

Visualisez comment un écoulement turbulent crée des tourbillons chaotiques et une résistance dans les passages de fluide. ↩

-

Découvrez la formule fondamentale de la mécanique des fluides utilisée pour calculer la perte de pression due au frottement dans un écoulement dans un tuyau. ↩

-

Lisez la définition industrielle du pied cube standard par minute, l'unité métrique utilisée pour mesurer le débit volumétrique. ↩

-

Découvrez la grandeur sans dimension utilisée pour prédire les schémas d'écoulement et déterminer les facteurs de frottement dans les systèmes fluidiques. ↩