Introduction

Vos vérins pneumatiques tombent-ils en panne prématurément, vous coûtant des milliers d'euros en temps d'arrêt ? 💸 La cause profonde n'est peut-être pas un mauvais entretien, mais plutôt un processus de fabrication de l'aluminium inadapté. De nombreux ingénieurs négligent le fait que Moulage sous pression1 contre extrusion2 modifie fondamentalement les propriétés métallurgiques des cylindres, entraînant des défaillances catastrophiques sous pression.

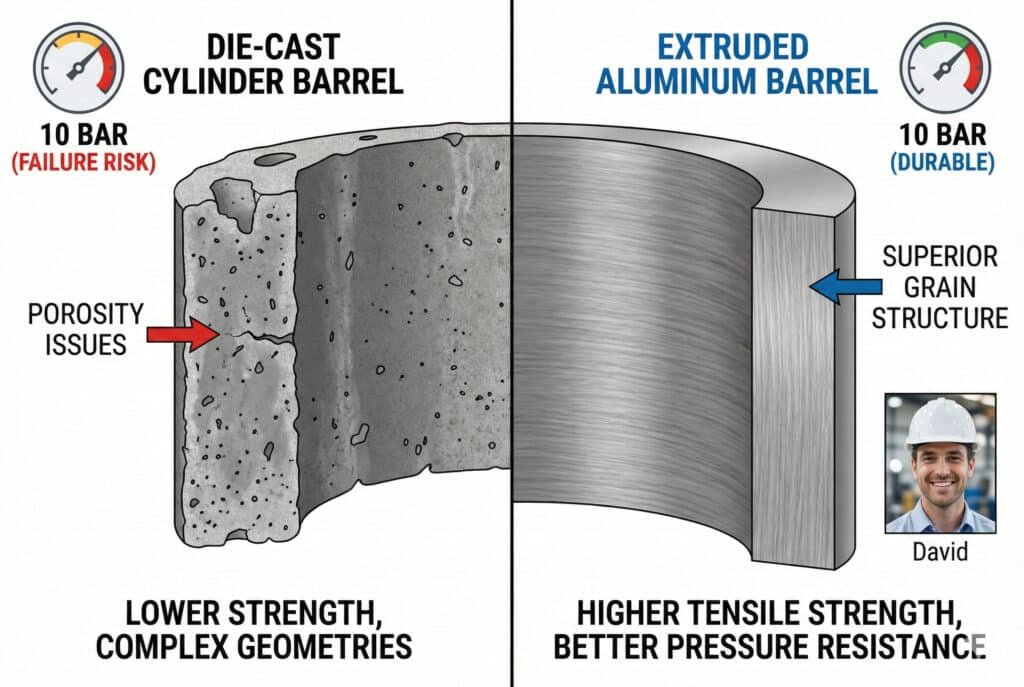

Les barillets en aluminium moulé sous pression offrent une production plus rapide et des géométries complexes, mais ont une résistance moindre et porosité3 problèmes, tandis que l'aluminium extrudé offre une qualité supérieure. structure des grains4, une résistance à la traction plus élevée et une meilleure résistance à la pression, ce qui fait de l'extrusion le choix privilégié pour les vérins sans tige haute performance et les applications pneumatiques exigeant une grande durabilité.

J'ai récemment discuté avec David, ingénieur de maintenance dans une usine de pièces automobiles du Michigan, qui était confronté à des pannes répétées de cylindres tous les six mois. Son fournisseur OEM était passé à des barillets moulés sous pression sans le prévenir, et la structure poreuse ne pouvait pas supporter la pression de service de 10 bars. Après lui avoir fourni des pièces de rechange en aluminium extrudé de Bepto, son taux de défaillance est tombé à zéro en 18 mois. 🔧

Table des matières

- Quelles sont les principales différences métallurgiques entre l'aluminium moulé sous pression et l'aluminium extrudé ?

- Comment le processus de fabrication influe-t-il sur les performances du corps du cylindre ?

- Quel type d'aluminium choisir pour les vérins sans tige ?

- L'aluminium moulé sous pression peut-il égaler les performances de l'aluminium extrudé dans les applications pneumatiques ?

Quelles sont les principales différences métallurgiques entre l'aluminium moulé sous pression et l'aluminium extrudé ?

Il est essentiel de comprendre les différences au niveau atomique entre ces processus pour prendre des décisions d'achat éclairées. ⚛️

Le moulage sous pression consiste à injecter de l'aluminium fondu dans des moules sous haute pression, créant ainsi des structures à grains aléatoires pouvant présenter une porosité, tandis que l'extrusion force l'aluminium chauffé à travers des filières, produisant des structures à grains alignés présentant des propriétés mécaniques supérieures et un minimum de défauts internes.

Structure granulaire et cristallisation

La différence fondamentale réside dans la manière dont les cristaux d'aluminium se forment et s'alignent. Dans le moulage sous pression, le refroidissement rapide crée un réseau chaotique de joints de grains. Le métal en fusion se solidifie rapidement contre les parois du moule, emprisonnant les gaz et créant une microporosité qui affaiblit la structure.

L'extrusion, en revanche, applique une force directionnelle à des billettes d'aluminium chauffées. Ce processus d'usinage mécanique aligne la structure granulaire dans le sens longitudinal, créant ce que les métallurgistes appellent le “ flux de fibres ”. Imaginez la différence entre un fil emmêlé et des fibres soigneusement peignées : la structure alignée de l'aluminium extrudé offre des caractéristiques de résistance supérieures et prévisibles.

Porosité et défauts internes

Les composants moulés sous pression contiennent généralement entre 2 et 51 TP3T de porosité en volume. Ces vides microscopiques agissent comme des concentrateurs de contraintes sous des charges cycliques. Lors de nos essais chez Bepto, nous avons constaté que les échantillons moulés sous pression échouaient aux tests de pression à des seuils inférieurs de 15 à 201 TP3T par rapport à leurs équivalents extrudés.

| Propriété | Aluminium moulé sous pression | Aluminium extrudé |

|---|---|---|

| Niveau de porosité | 2-5% | <0,5% |

| Résistance à la traction | 180-240 MPa | 250-310 MPa |

| Limite d'élasticité | 120-160 MPa | 200-280 MPa |

| Élongation | 2-6% | 8-15% |

| Pression nominale | Jusqu'à 8 bars | Jusqu'à 16 bars |

Contraintes relatives à la composition des alliages

Le moulage sous pression nécessite des alliages spécifiques (généralement A380 ou ADC12) à forte teneur en silicium pour assurer la fluidité. Ces alliages sacrifient la résistance au profit de la coulabilité. L'extrusion fonctionne avec des alliages plus résistants tels que le 6061-T6 ou le 6063-T5, qui contiennent du magnésium et du silicium pour une capacité de durcissement par vieillissement, offrant des propriétés mécaniques supérieures pour les applications de cylindres.

Comment le processus de fabrication influe-t-il sur les performances du corps du cylindre ?

La méthode de production a un impact direct sur les performances de votre système pneumatique dans des conditions réelles. 🏭

Le processus de fabrication détermine la régularité de l'épaisseur des parois, la qualité de la finition de surface et la précision dimensionnelle. Les cylindres extrudés présentent des tolérances plus strictes (±0,05 mm) et une épaisseur de paroi uniforme, tandis que les pièces moulées sous pression présentent des variations qui peuvent compromettre l'intégrité de l'étanchéité et entraîner une usure prématurée dans les applications de vérins sans tige.

Stabilité dimensionnelle sous pression

Lorsque l'air comprimé circule dans un cylindre des milliers de fois par jour, même les plus petites irrégularités dimensionnelles deviennent critiques. Les barillets extrudés conservent leur géométrie car le processus de fabrication durcit uniformément le matériau. Les barillets moulés sous pression peuvent subir des microdéformations aux points de pression où la porosité affaiblit la structure.

Finition de surface et compatibilité des joints

Les vérins sans tige de Bepto utilisent des cylindres extrudés dont la rugosité de surface (Ra) est inférieure à 0,8 μm après rodage. Cette finition miroir est possible grâce à l'extrusion qui crée une couche superficielle dense. Les surfaces moulées sous pression nécessitent un usinage important pour éliminer la peau rugueuse du moulage, et même dans ce cas, une porosité sous-jacente peut apparaître pendant le fonctionnement, entraînant une dégradation des joints et des fuites d'air.

Conductivité thermique dans les applications à cycle élevé

La structure à grains alignés de l'extrusion offre une conductivité thermique supérieure de 10 à 151 TP3T le long de l'axe du cylindre. Dans les applications pneumatiques à grande vitesse, cela permet de dissiper plus efficacement la chaleur générée par le frottement et la compression, prolongeant ainsi la durée de vie des composants et maintenant des performances constantes.

Quel type d'aluminium choisir pour les vérins sans tige ?

Le choix du bon matériau peut faire la différence entre un fonctionnement fiable et des pannes coûteuses. 🎯

Pour les vérins sans tige fonctionnant à plus de 6 bars ou dans des applications critiques, l'aluminium extrudé est le seul choix viable en raison de son rapport résistance/poids supérieur, de sa résistance à la pression et de sa stabilité dimensionnelle. L'aluminium moulé sous pression ne doit être envisagé que pour les applications à basse pression et non critiques où le coût est la principale préoccupation.

Critères de sélection basés sur les candidatures

Je conseille toujours à nos clients chez Bepto de prendre en compte trois facteurs : la pression de service, la fréquence des cycles et les conséquences d'une défaillance. Pour les machines d'emballage fonctionnant 24 heures sur 24, 7 jours sur 7, les barillets extrudés sont indispensables. Pour les équipements à usage occasionnel fonctionnant à moins de 5 bars, des composants moulés sous pression peuvent suffire.

Analyse coût/cycle de vie

C'est là que de nombreux responsables des achats commettent des erreurs : ils voient que les composants moulés sous pression ont un coût initial inférieur de 30 à 40 % et se précipitent pour réaliser des économies. Mais lorsque l'on tient compte de la fréquence de remplacement, des coûts liés aux temps d'arrêt et de la main-d'œuvre nécessaire pour les remplacements, l'aluminium extrudé offre un coût total de possession 3 à 5 fois plus avantageux.

Sarah, responsable des achats dans une usine agroalimentaire de l'Ontario, l'a appris à ses dépens. Elle avait initialement choisi des cylindres moulés sous pression pour respecter ses objectifs budgétaires, mais après trois pannes en un an (chacune entraînant une perte de production de $8 000), elle est passée à nos cylindres extrudés Bepto. Ses coûts de maintenance ont ainsi diminué de 65% par an. 📊

Indicateurs de qualité à vérifier

Lorsque vous achetez des bouteilles, exigez les spécifications suivantes :

- Certification des matériaux indiquant la nuance d'alliage (6061-T6 pour l'extrusion)

- Rapports d'essais de pression à 1,5 fois la pression nominale

- Données d'inspection dimensionnelle avec vérification de la tolérance

- Mesures de finition de surface (Valeurs Ra)

Chez Bepto, nous fournissons une traçabilité complète des matériaux et une documentation complète des tests pour chaque expédition, car nous comprenons que votre chaîne de production dépend de composants fiables.

L'aluminium moulé sous pression peut-il égaler les performances de l'aluminium extrudé dans les applications pneumatiques ?

C'est la question que j'entends le plus souvent de la part des ingénieurs soucieux des coûts. 🤔

Malgré les progrès réalisés dans la technologie du moulage sous pression, tels que les procédés assistés par le vide et pressage isostatique à chaud (HIP)5, L'aluminium moulé sous pression ne permet pas d'obtenir l'alignement de la structure granulaire et les propriétés mécaniques du matériau extrudé pour les vérins pneumatiques haute pression. La physique de la solidification par rapport à la déformation plastique crée des limites fondamentales que le post-traitement ne peut pas entièrement surmonter.

Techniques avancées de moulage sous pression

Le moulage sous vide moderne réduit la porosité à 1-2%, et le traitement HIP permet de combler les vides internes grâce à une compression à haute température. Ces processus réduisent l'écart de performance, mais ajoutent 40-60% aux coûts de production, éliminant ainsi le principal avantage du moulage sous pression tout en restant inférieur aux propriétés de l'extrusion.

Approches hybrides et applications de niche

Certains fabricants utilisent des embouts moulés sous pression avec des corps extrudés, ce qui constitue un compromis raisonnable pour certaines conceptions. Le moulage sous pression excelle dans la création de dispositifs de montage complexes et de collecteurs intégrés qui nécessiteraient un usinage important sur des pièces extrudées. Chez Bepto, nous recommandons parfois cette approche hybride pour les applications personnalisées où la complexité géométrique le justifie.

L'avenir de la fabrication des bouteilles en aluminium

Les technologies émergentes telles que la fabrication additive (impression 3D) de l'aluminium pourraient à terme offrir la liberté géométrique du moulage avec des propriétés proches de celles de l'extrusion. Cependant, en termes de volumes de production et de rentabilité en 2025, l'extrusion reste la référence pour les corps de vérins pneumatiques, en particulier dans les conceptions de vérins sans tige où toute la longueur du corps doit résister à la pression interne sans support de tige externe.

Conclusion

Les différences métallurgiques entre l'aluminium moulé sous pression et l'aluminium extrudé ne sont pas seulement théoriques : elles ont un impact direct sur la fiabilité opérationnelle et les résultats financiers. Pour les applications pneumatiques critiques, en particulier les vérins sans tige, la structure granulaire supérieure, la porosité minimale et les propriétés mécaniques constantes de l'aluminium extrudé en font un choix évident. Chez Bepto, nous utilisons exclusivement de l'aluminium extrudé 6061-T6 pour nos corps de vérins, car nous avons constaté par nous-mêmes que ce choix permet d'éviter les défaillances coûteuses qui affectent les alternatives moulées sous pression. 🛡️

FAQ sur les barillets en aluminium

Q : Puis-je déterminer visuellement si un cylindre est moulé sous pression ou extrudé ?

Les barils extrudés présentent des marques d'usinage longitudinales et une épaisseur de paroi uniforme, tandis que les pièces moulées sous pression comportent souvent des lignes de joint, des marques d'éjecteur et de légères variations de texture de surface. Cependant, une identification définitive nécessite des documents de certification des matériaux fournis par le fabricant, que nous fournissons toujours chez Bepto.

Q : Quelle différence de pression puis-je attendre entre les cylindres moulés sous pression et les cylindres extrudés ?

Les cylindres en aluminium extrudé supportent généralement une pression de service de 10 à 16 bars, tandis que leurs équivalents moulés sous pression atteignent une pression maximale de 6 à 8 bars en toute sécurité. La différence de pression nominale entre les modèles 50-100% et 50-100% provient des variations de porosité et de structure granulaire qui affectent la résistance à l'éclatement et à la fatigue sous une charge cyclique.

Q : Le type d'aluminium a-t-il une incidence sur la compatibilité avec différents matériaux d'étanchéité ?

Oui, la finition de surface supérieure des barillets extrudés (Ra < 0,8 μm) fonctionne de manière optimale avec tous les types de joints, y compris le polyuréthane, le NBR et le PTFE. Les surfaces moulées sous pression peuvent provoquer une usure prématurée des joints plus souples en raison d'irrégularités microscopiques de la surface et de l'apparition potentielle de porosité sous la surface pendant le fonctionnement.

Q : Existe-t-il des différences en matière d'environnement ou de recyclage entre l'aluminium moulé sous pression et l'aluminium extrudé ?

Les deux types d'aluminium sont entièrement recyclables et nécessitent une quantité d'énergie similaire. Cependant, la durée de vie plus longue des bouteilles extrudées (généralement 3 à 5 fois plus longue) signifie moins de remplacements et un impact environnemental global moindre si l'on considère l'ensemble du cycle de vie, de l'extraction des matières premières à leur élimination.

Q : Le post-usinage peut-il améliorer les performances de l'aluminium moulé sous pression afin qu'il égale celles de l'aluminium extrudé ?

L'usinage de surface améliore la finition et la précision dimensionnelle, mais ne peut pas modifier la structure interne du grain ni éliminer la porosité sous-jacente. Bien que l'usinage soit utile, les différences métallurgiques fondamentales demeurent : il est impossible d'éliminer par usinage le motif de cristallisation aléatoire créé pendant le processus de solidification de la coulée.

-

Découvrez le processus technique du moulage sous pression de l'aluminium et ses applications industrielles. ↩

-

Découvrez comment le processus d'extrusion permet de créer des profilés en aluminium à haute résistance destinés à l'ingénierie structurelle. ↩

-

Consultez des rapports techniques détaillés sur la manière dont la porosité affecte l'intégrité structurelle des métaux moulés. ↩

-

Comprendre la relation entre l'orientation des grains métalliques et la résistance finale des composants. ↩

-

Découvrez comment le pressage isostatique à chaud est utilisé pour éliminer les défauts internes et densifier les composants métalliques. ↩