Les gestionnaires d'installations assistent, impuissants, à l'arrêt des chaînes de production lorsque les cylindres sans tige tombent en panne de manière inattendue, entraînant des retards en cascade qui coûtent des milliers d'euros par heure, tandis que les équipes de maintenance se démènent pour diagnostiquer des problèmes qui auraient pu être évités grâce à des protocoles d'entretien préventif adéquats.

Une maintenance efficace des vérins sans tige nécessite des programmes d'inspection systématiques, des protocoles de lubrification, une surveillance des joints, une vérification de l'alignement et un suivi des performances afin de prévenir les défaillances coûteuses et de prolonger la durée de vie de l'équipement de 200-300% par rapport aux approches de maintenance réactives.

Le mois dernier, j'ai travaillé avec David, directeur d'un fabricant de pièces automobiles dans le Michigan, dont la chaîne de production a subi trois pannes inattendues de vérins sans tige en l'espace de deux semaines. Après avoir mis en œuvre notre maintenance préventive1 Grâce à la liste de contrôle, son installation a fonctionné sans défaillance pendant plus de 60 jours, tout en réduisant les coûts de maintenance de 40%. 🔧

Table des matières

- Que faut-il inclure dans les inspections quotidiennes des cylindres sans tige ?

- Comment établir des programmes de lubrification appropriés pour une durée de vie maximale ?

- Quels sont les signes d'alerte indiquant un besoin immédiat de maintenance ?

- Quels sont les systèmes de documentation qui optimisent l'efficacité de la maintenance ?

Que faut-il inclure dans les inspections quotidiennes des cylindres sans tige ?

Les inspections quotidiennes permettent de détecter les problèmes avant qu'ils ne se transforment en pannes coûteuses et en arrêts de production.

Les inspections quotidiennes des bouteilles sans tige doivent couvrir la détection visuelle des fuites, la vérification du bon fonctionnement, les contrôles de sécurité du montage, la surveillance de la pression d'alimentation en air et l'identification des bruits inhabituels, ce qui ne prend que 2 à 3 minutes par bouteille tout en évitant 90% des défaillances inattendues.

Protocole d'inspection visuelle

Évaluation de l'état extérieur

Commencez chaque inspection par ces contrôles visuels :

- Intégrité du logement - Rechercher des fissures, des bosses ou de la corrosion

- Boulons de montage - Vérifier que toutes les fixations sont bien serrées.

- Protection des câbles - Vérifier que les porte-câbles ne sont pas endommagés ou usés

- Contamination de l'environnement - Éliminer la poussière, les débris ou l'accumulation de produits chimiques

- Protections de sécurité - S'assurer que toutes les protections sont en place

Méthodes de détection des fuites

| Point d'inspection | Méthode de détection | Action requise |

|---|---|---|

| Connexions portuaires | Test à l'eau savonneuse | Serrer ou remplacer les raccords |

| Zones de scellement | Traces visuelles d'huile | Programmer le remplacement des joints d'étanchéité |

| Orifices d'échappement | Écouter les fuites d'air | Vérifier les joints internes |

| Manomètres | Contrôler les relevés | Étudier les pertes de charge |

Contrôles des performances opérationnelles

Évaluation de la qualité du mouvement

Au cours de chaque cycle, observez :

- Accélération en douceur sans démarrages saccadés

- Vitesse constante sur toute la longueur de la course

- Arrêt correct aux positions finales sans rebondir

- Fonctionnement silencieux sans grincement ni crissement

- Un positionnement précis dans des lieux programmés

Vérification de la charge et de la vitesse

- Cohérence des temps de cycle par rapport aux mesures de référence

- Sortie de force adéquat pour les exigences de l'application

- Temps de réponse de contrôler les signaux dans les limites des spécifications

- Stabilité de la température en fonctionnement continu

Comment établir des programmes de lubrification appropriés pour une durée de vie maximale ?

La lubrification stratégique prévient l'usure prématurée et prolonge considérablement la durée de vie des vérins sans tige.

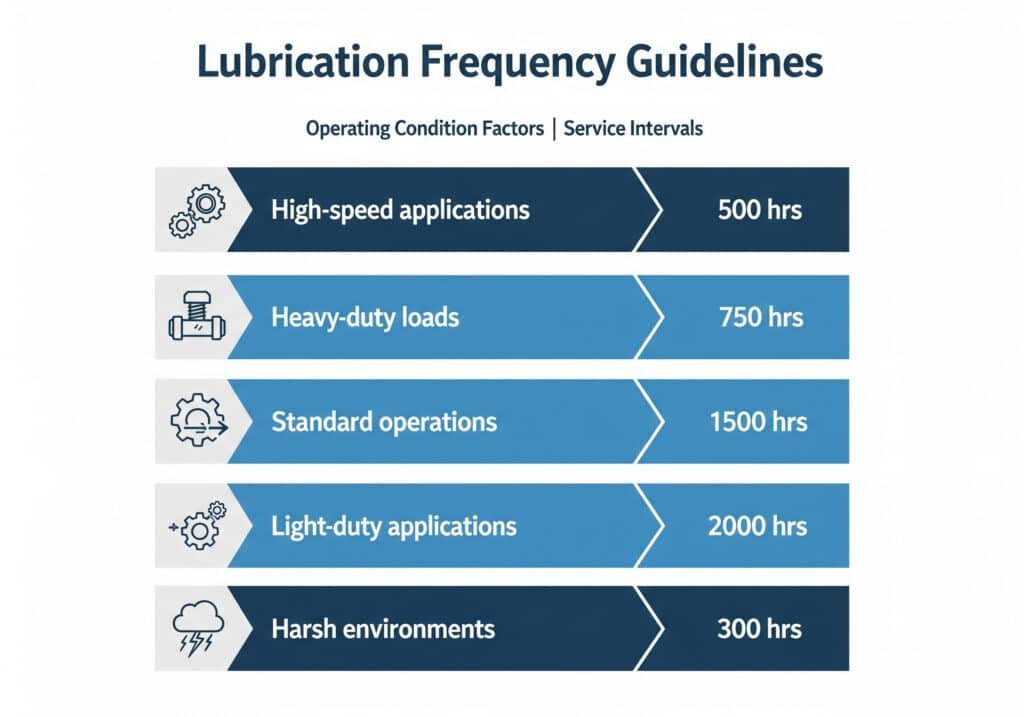

Établir des calendriers de lubrification en fonction des heures de fonctionnement, du nombre de cycles, des conditions environnementales et des spécifications du fabricant, nécessitant généralement un entretien toutes les 500 à 2 000 heures de fonctionnement, le choix du lubrifiant étant essentiel pour la compatibilité et les performances des joints d'étanchéité.

Directives sur la fréquence de lubrification

Facteurs des conditions de fonctionnement

- Applications à grande vitesse (>1000 cycles/heure) - Toutes les 500 heures

- Charges lourdes (>80% force nominale) - Toutes les 750 heures

- Opérations standard (charges/vitesses normales) - Toutes les 1500 heures

- Applications légères (<50%) - Toutes les 2000 heures

- Environnements difficiles (poussière, produits chimiques, chaleur) - Toutes les 300 heures

Ajustements environnementaux

Modifier les horaires en fonction des conditions :

- Haute température les environnements requièrent des services 50% plus fréquents

- Conditions poussiéreuses nécessité d'un filtrage et d'une augmentation de la fréquence

- Exposition chimique exige des lubrifiants compatibles et des intervalles plus courts

- Humidité élevée les zones nécessitent des produits résistants à l'humidité

Sélection et application des lubrifiants

Types de lubrifiants compatibles

- Huiles synthétiques pour les applications à haute température

- A base de minéraux lubrifiants pour conditions standard

- Qualité alimentaire2 produits pour l'industrie pharmaceutique/alimentaire

- Anti-corrosion formulations pour les environnements marins

Techniques d'application appropriées

- Contrôle des quantités - Appliquer uniquement les quantités spécifiées par le fabricant

- Méthode de distribution - Utiliser les points de lubrification et les outils appropriés

- Prévention de la contamination - Maintenir les lubrifiants propres et étanches

- Documentation - Enregistrer le type, la quantité et la date d'application

J'ai récemment aidé Jennifer, responsable de la maintenance dans une usine d'emballage de l'Ohio, à repenser son programme de lubrification après avoir constaté de fréquentes défaillances des joints d'étanchéité. En passant à notre lubrifiant synthétique recommandé et en ajustant les intervalles d'entretien en fonction des conditions d'exploitation réelles, son installation a réduit les défaillances des cylindres sans tige de 75% et a prolongé la durée de vie moyenne de 18 mois à plus de 4 ans. 📊

Quels sont les signes d'alerte indiquant un besoin immédiat de maintenance ?

La détection précoce des signes d'alerte permet d'éviter les défaillances catastrophiques et les réparations d'urgence coûteuses.

Les signes d'alerte critiques nécessitant une attention immédiate sont les mouvements irréguliers, les niveaux de bruit inhabituels, les fuites visibles, les fluctuations de pression, la production excessive de chaleur et les erreurs de positionnement, une réponse rapide permettant d'éviter que des problèmes mineurs ne se transforment en défaillances majeures du système.

Indicateurs de dégradation des performances

Anomalies du mouvement

Surveillez les symptômes suivants :

- Bégaiement ou bégaiement saccadé mouvement pendant les cycles

- Réponse lente aux signaux de commande

- Vitesses incohérentes entre l'extension et la rétraction

- Manquement à l'obligation d'atteindre positions finales programmées

- Vibrations excessives pendant le fonctionnement

Questions relatives à la pression et à la force

| Panneau d'avertissement | Cause possible | Niveau d'urgence |

|---|---|---|

| Pertes de charge | Fuite interne | Haut |

| Réduction de la force de sortie | Usure des joints | Moyen |

| Mesures de pression erronées | Problèmes liés à la vanne de contrôle | Haut |

| Montée en pression lente | Restrictions de l'offre | Moyen |

Préoccupations en matière d'environnement et de sécurité

Contrôle de la température

- Chaleur excessive la génération indique un frottement interne

- Points froids peut suggérer une lubrification insuffisante

- Fluctuations de température peut causer des problèmes d'étanchéité

- Dilatation thermique affecte la précision du positionnement

Détection de la contamination

- Contamination de l'huile dans les flux d'air vicié

- Particules métalliques indiquant une usure interne

- Accumulation d'eau des problèmes de condensation

- Résidus chimiques de la contamination du processus

Quels sont les systèmes de documentation qui optimisent l'efficacité de la maintenance ?

Une documentation complète permet une maintenance prédictive et optimise l'affectation des ressources.

Une documentation de maintenance efficace comprend des carnets de maintenance numériques, un suivi des tendances de performance, une gestion des stocks de pièces, des dossiers d'analyse des défaillances et des systèmes de suivi des coûts qui permettent de prendre des décisions fondées sur des données et de réduire les dépenses de maintenance globales de 25-35%.

Dossiers de maintenance numériques

Points de données essentiels

Suivez ces paramètres clés pour chaque cylindre sans tige :

- Date d'installation et la base de performance initiale

- Heures de fonctionnement et l'accumulation du nombre de cycles

- Activités de maintenance avec les dates et les procédures effectuées

- Pièces remplacées y compris les numéros de pièces et les fournisseurs

- Tendances en matière de performances montrant une dégradation au fil du temps

Systèmes de planification de la maintenance

- Basé sur le calendrier les calendriers des inspections de routine

- Basé sur l'heure déclencheurs pour la lubrification et l'entretien

- Basé sur la condition les alertes des systèmes de surveillance

- Algorithmes prédictifs l'utilisation de modèles de données historiques

Analyse et optimisation des coûts

Avantages du suivi financier

- Coût de la maintenance par cylindre et par an

- Frais d'immobilisation associés à des échecs

- Coût des pièces tendances et comparaisons des fournisseurs

- Efficacité du travail métriques pour les différentes procédures

- Coût total de possession3 Calculs

Analyse comparative des performances

Comparez vos résultats aux normes de l'industrie :

- Temps moyen entre les défaillances4 (MTBF)

- Coût de la maintenance en pourcentage de la valeur de remplacement

- Efficacité énergétique les améliorations résultant d'un entretien adéquat

- Efficacité globale de l'équipement5 (OEE)

Chez Bepto, nous fournissons un support de maintenance complet comprenant des manuels de service détaillés, des programmes de formation technique et des pièces de rechange d'origine afin d'aider les directeurs d'établissement à maximiser leurs investissements dans les vérins sans tige. Notre approche de la maintenance préventive a aidé des centaines d'établissements à réduire les temps d'arrêt non planifiés de plus de 80%. 🎯

Conclusion

La mise en œuvre d'une maintenance systématique des cylindres sans tige par le biais d'inspections quotidiennes, de programmes de lubrification appropriés, d'une détection précoce et d'une documentation complète transforme les coûts de réparation réactifs en investissements de maintenance prévisibles tout en maximisant la fiabilité de l'équipement et le temps de fonctionnement de la production.

FAQ sur l'entretien des vérins sans tige

Q : À quelle fréquence dois-je procéder à l'entretien complet du cylindre sans tige ?

Un entretien complet doit être effectué toutes les 1 500 à 2 000 heures de fonctionnement dans des conditions normales. Un entretien plus fréquent est nécessaire pour les applications à grande vitesse ou à usage intensif, les environnements difficiles ou lorsque le contrôle des performances indique une baisse de l'efficacité.

Q : Quelle est la cause la plus fréquente de défaillance prématurée d'un cylindre sans tige ?

Une lubrification inadéquate est à l'origine d'environ 60% des défaillances prématurées, suivie par les dommages dus à la contamination et une installation incorrecte, ce qui fait de la lubrification régulière et de la protection de l'environnement les priorités les plus importantes en matière de maintenance.

Q : Puis-je utiliser des lubrifiants génériques au lieu des produits spécifiés par le fabricant ?

Les lubrifiants génériques peuvent entraîner des problèmes de compatibilité des joints et annuler les garanties. Il convient donc de toujours utiliser des produits approuvés par le fabricant qui correspondent à vos conditions de fonctionnement spécifiques, à votre plage de températures et à vos exigences en matière d'exposition aux produits chimiques, afin d'obtenir des performances optimales.

Q : Comment savoir si les joints doivent être remplacés avant qu'ils ne se rompent complètement ?

La dégradation progressive des performances, les légères fuites d'air au niveau des orifices d'échappement, l'allongement de la durée des cycles, la réduction de la force exercée et les traces d'huile visibles autour des joints sont autant d'indicateurs précoces de la nécessité de remplacer les joints.

Q : Quels documents dois-je conserver à des fins de garantie et d'assurance ?

Conservez des registres détaillés des dates d'installation, des calendriers d'entretien, des services effectués, des pièces remplacées, des conditions de fonctionnement et de toute modification apportée, car cette documentation permet de justifier les réclamations au titre de la garantie et de faire preuve de diligence raisonnable pour la couverture d'assurance.

-

Découvrez les principes fondamentaux d'une stratégie de maintenance préventive et ses avantages par rapport aux approches réactives. ↩

-

Comprendre les normes et exigences de la NSF pour les lubrifiants utilisés dans les environnements de transformation des aliments et des boissons. ↩

-

Découvrez comment le modèle TCO fournit une évaluation financière complète d'un actif sur l'ensemble de son cycle de vie. ↩

-

Découvrez comment cette mesure clé de la fiabilité est calculée et utilisée pour prévoir le temps de fonctionnement des équipements. ↩

-

Découvrez la méthodologie qui sous-tend l'OEE, une mesure essentielle pour évaluer la productivité de la production. ↩