Les responsables de la production sont confrontés à des contraintes d'espace et à des problèmes de contamination dans les usines modernes. Les actionneurs linéaires traditionnels créent des goulots d'étranglement et des problèmes de maintenance qui coûtent des milliers d'euros en temps d'arrêt.

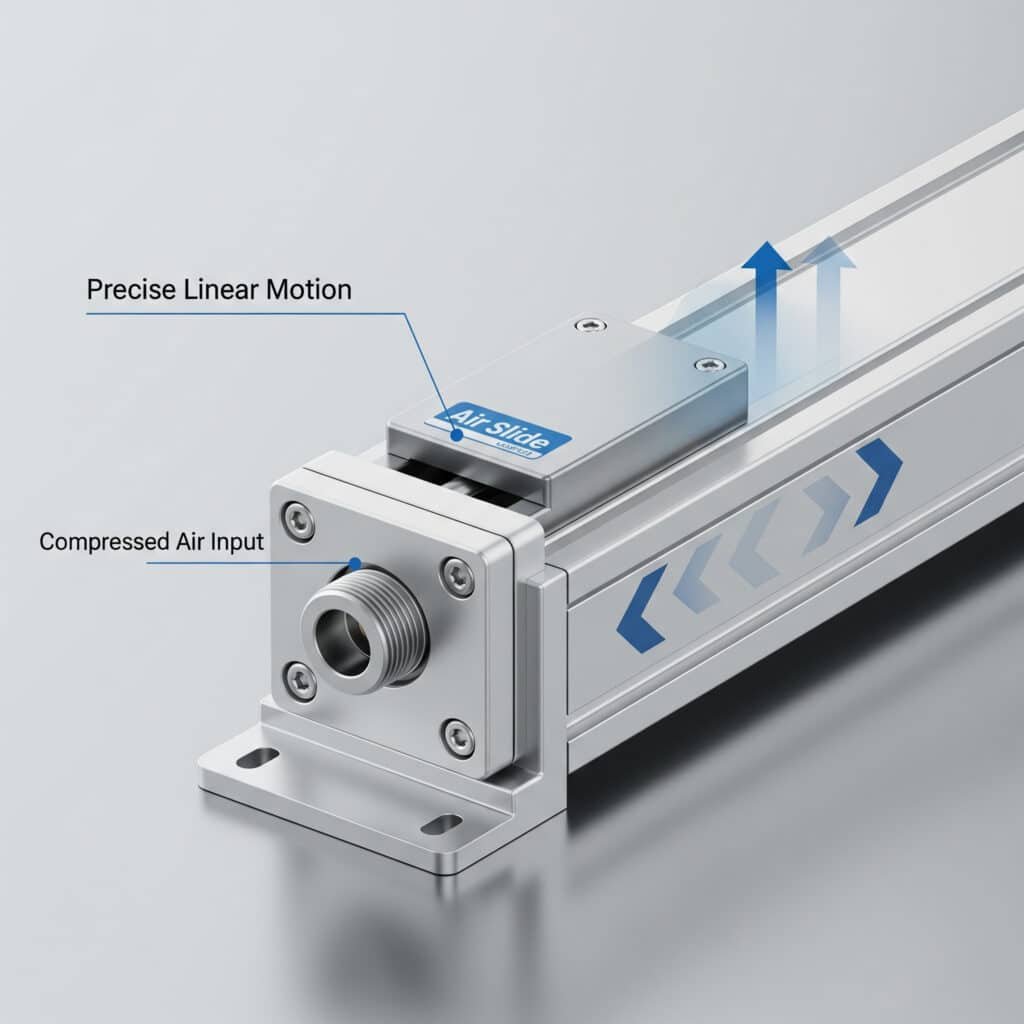

La fonction d'une glissière pneumatique est de fournir un mouvement linéaire précis en utilisant de l'air comprimé dans une conception compacte et étanche qui élimine les pièces mobiles exposées tout en intégrant des guides pour un fonctionnement en douceur et une résistance à la contamination.

Il y a trois mois, j'ai reçu un appel désespéré de Maria, ingénieur de production dans une entreprise pharmaceutique espagnole. Sa ligne d'emballage était défaillante Inspections de la FDA1 parce que les cylindres traditionnels contaminaient les produits stériles. Nous avons installé nos glissières d'air sans tige et elle a passé sa prochaine inspection sans aucun problème de contamination. La conception étanche a tout changé pour son activité.

Table des matières

- Quelle est la fonction principale d'un toboggan à air ?

- Comment les glissières pneumatiques assurent-elles un mouvement linéaire sans tiges apparentes ?

- Quels sont les principaux éléments fonctionnels des toboggans à air ?

- Comment les aéroglissières gèrent-elles les différents types de charges et d'orientations ?

- Quelles sont les fonctions de contrôle offertes par les toboggans à air ?

- Comment les toboggans à air fonctionnent-ils dans les différentes applications industrielles ?

- Quelles sont les fonctions de sécurité des toboggans à air ?

- Comment fonctionnent les glissières pneumatiques par rapport aux autres actionneurs linéaires ?

- Quelles sont les fonctions de maintenance requises pour les glissières de sécurité ?

- Conclusion

- FAQ sur les fonctions des aéroglissières

Quelle est la fonction principale d'un toboggan à air ?

La fonction principale englobe de multiples aspects opérationnels qui rendent les glissières d'air essentielles pour les systèmes d'automatisation modernes.

La fonction première d'une glissière pneumatique est de convertir la pression de l'air comprimé en un mouvement linéaire précis tout en offrant un guidage intégré, une protection contre la contamination et un fonctionnement peu encombrant pour les applications d'automatisation industrielle.

Génération de mouvements linéaires

Les glissières pneumatiques convertissent l'énergie pneumatique en un mouvement linéaire contrôlé grâce à l'action du piston interne. Le cylindre scellé contient de l'air comprimé qui pousse contre la surface du piston pour créer une force.

La transmission de la force s'effectue par le biais de systèmes de couplage magnétique ou de liaison mécanique qui transfèrent la puissance du piston interne à un chariot externe sans pièces mobiles exposées.

La commande de mouvement permet un positionnement précis, des vitesses variables et un fonctionnement reproductible grâce à des capteurs intégrés et à des systèmes de commande qui surveillent et ajustent les performances.

La capacité de manutention de charges permet aux glissières pneumatiques de déplacer, positionner et manipuler divers objets avec des forces allant de 100N à plus de 5000N en fonction des spécifications de conception.

Fonction d'optimisation de l'espace

La conception compacte élimine l'encombrement des vérins à tige traditionnels en intégrant l'actionneur et le système de guidage dans une seule unité qui ne nécessite qu'une longueur de course et des dégagements minimaux.

La souplesse d'installation permet le montage dans des espaces restreints où les vérins traditionnels ne peuvent pas être installés, ce qui améliore l'efficacité de la conception de la machine et l'optimisation de l'agencement de la ligne de production.

L'intégration multi-axes permet à plusieurs glissières d'air de fonctionner en systèmes coordonnés pour réaliser des mouvements complexes tout en conservant des dimensions globales compactes.

La construction modulaire permet des configurations personnalisées pour des applications spécifiques sans nécessiter une reconception complète du système ou d'importants travaux de modification.

Prévention de la contamination

Le fonctionnement scellé protège les composants internes de la poussière, des débris, de l'humidité et de la contamination chimique qui endommageraient les systèmes traditionnels à tige exposée et provoqueraient une défaillance prématurée.

Grâce à leur compatibilité avec les salles blanches, les lames d'air conviennent aux industries pharmaceutiques, agroalimentaires et électroniques, où le contrôle de la contamination est essentiel à la qualité des produits.

Les caractéristiques de conception hygiénique comprennent des surfaces lisses, des crevasses minimales et des matériaux qui résistent à la croissance bactérienne et facilitent le nettoyage dans les applications sanitaires.

La protection de l'environnement protège les composants sensibles des conditions de fonctionnement difficiles, notamment des températures extrêmes, des atmosphères corrosives et des environnements très humides.

Fonction de contrôle de précision

La précision de la position permet de placer avec précision des composants, des produits ou des outils dans des tolérances aussi étroites que ±0,1 mm, en fonction des systèmes de capteurs et des méthodes de contrôle utilisés.

Le contrôle de la vitesse fournit des profils de vitesse variables pour les différentes phases de fonctionnement, permettant une accélération en douceur, un fonctionnement à vitesse constante et une décélération contrôlée selon les besoins.

La régulation de la force permet d'ajuster les forces appliquées en fonction des exigences de l'application, ce qui évite d'endommager les composants délicats tout en garantissant une force adéquate pour les opérations lourdes.

La répétabilité garantit des performances constantes sur des milliers de cycles, ce qui permet de maintenir la qualité de la production et de réduire les variations dans les processus de fabrication.

| Catégorie de fonction | Principaux avantages | Performances typiques | Applications |

|---|---|---|---|

| Mouvement linéaire | Mouvement souple et précis | 0,1-10 m/s vitesse | Positionnement, transport |

| Efficacité spatiale | 50% réduction de l'espace | Course + 100mm de longueur | Machines compactes |

| Contrôle de la contamination | 99% réduction de l'exposition | Classification IP65-IP672 | Environnements propres |

| Contrôle de précision | Haute précision | Positionnement ±0,1 mm | Assemblage, inspection |

Comment les glissières pneumatiques assurent-elles un mouvement linéaire sans tiges apparentes ?

L'élimination des tiges exposées représente une innovation fondamentale dans la conception qui résout simultanément plusieurs problèmes opérationnels.

Les glissières pneumatiques fournissent un mouvement linéaire sans tiges exposées grâce à des systèmes de pistons internes couplés à un chariot externe via un couplage magnétique, des systèmes de câbles ou des mécanismes de bandes qui transfèrent la force à travers des parois de cylindres étanches.

Systèmes de couplage magnétique

Le transfert de force magnétique utilise de puissants aimants en néodyme3 intégrés à la fois dans le piston interne et dans le chariot externe pour créer un champ magnétique qui traverse la paroi non magnétique du cylindre.

L'efficacité de l'accouplement permet généralement d'atteindre une transmission de force de 85-95% entre le système pneumatique et la charge externe, assurant un transfert de puissance fiable sans contact mécanique ni usure.

La protection contre les surcharges se déclenche automatiquement lorsque les forces appliquées dépassent la capacité du coupleur magnétique, évitant ainsi d'endommager les composants internes tout en préservant l'intégrité du système.

La stabilité de la température varie en fonction de la qualité de l'aimant, les qualités standard fonctionnant jusqu'à 80°C et les qualités haute température jusqu'à 150°C pour les applications exigeantes.

Transfert de force par câble

Les systèmes de câbles en acier relient les pistons internes aux chariots externes par des sorties de câbles étanches qui maintiennent l'intégrité de la pression tout en permettant la transmission du mouvement.

Les matériaux des câbles comprennent l'acier inoxydable pour la résistance à la corrosion et le câble aéronautique pour la flexibilité, le choix étant basé sur les exigences de force et les conditions environnementales.

Les systèmes de poulies peuvent rediriger les forces du câble et fournir un avantage mécanique, permettant une plus grande force de sortie ou différentes directions de mouvement selon les besoins d'applications spécifiques.

Les défis en matière d'étanchéité requièrent des joints dynamiques spécialisés qui s'adaptent au mouvement du câble tout en empêchant les fuites d'air et l'entrée de contaminants dans le cylindre.

Systèmes de mécanismes à bande

Des bandes d'acier flexibles transfèrent la force à travers des fentes dans la paroi du cylindre, offrant la capacité de force la plus élevée et la meilleure résistance à la contamination pour les environnements industriels difficiles.

Les matériaux des bandes vont de l'acier au carbone à l'acier inoxydable et aux alliages spécialisés, sélectionnés en fonction des exigences de solidité, de résistance à la corrosion et de compatibilité avec l'environnement.

Les systèmes d'étanchéité des fentes empêchent les fuites d'air tout en permettant le mouvement de la bande, grâce à des conceptions de joints avancées qui minimisent la friction tout en maintenant l'intégrité de la pression.

La tolérance à la contamination dépasse les autres méthodes de couplage, car les bandes peuvent traverser les débris et continuer à fonctionner dans des conditions poussiéreuses ou sales.

Options de liaison mécanique

Les connexions mécaniques directes assurent un transfert de force positif sans glissement, offrant une capacité de transmission de force maximale pour les applications lourdes exigeant une fiabilité absolue.

Les systèmes de liaison comprennent des systèmes à crémaillère, des mécanismes de levier et des trains d'engrenages qui peuvent fournir un avantage mécanique ou une transformation de mouvement selon les besoins.

La complexité de l'étanchéité augmente avec les pénétrations mécaniques à travers les parois du cylindre, ce qui nécessite des joints dynamiques multiples et une conception soignée pour maintenir l'intégrité du système.

Les exigences de maintenance sont plus élevées en raison de l'usure mécanique et des besoins de lubrification, mais les systèmes offrent une transmission de force et une fiabilité inégalées.

Quels sont les principaux éléments fonctionnels des toboggans à air ?

La compréhension des fonctions des composants permet d'optimiser la sélection des glissières d'air et de maintenir un fonctionnement fiable tout au long du cycle de vie du système.

Les principaux composants fonctionnels comprennent le corps du vérin pour le confinement de la pression, le piston interne pour la génération de la force, le chariot externe pour la manutention de la charge, les guides intégrés pour un mouvement en douceur et les systèmes de commande pour la gestion des opérations.

Fonctions du corps de cylindre

Le confinement de la pression crée la chambre de travail où l'air comprimé génère la force, l'épaisseur des parois et la sélection des matériaux étant basées sur la pression de fonctionnement et les exigences de sécurité.

L'état de surface interne affecte les performances des joints et la durée de vie des composants, les alésages adoucis offrant des conditions optimales pour un fonctionnement en douceur et des intervalles de service prolongés.

La configuration des orifices permet les connexions d'alimentation et d'évacuation de l'air, le dimensionnement et l'emplacement des orifices affectant la capacité de débit et les caractéristiques de réponse du système.

Les interfaces de montage offrent des points de fixation sûrs qui supportent les forces et les moments opérationnels sans compromettre l'intégrité ou les performances du cylindre.

Assemblage du piston interne

La conversion de force transforme la pression de l'air en force linéaire selon la formule F = P × A, où la surface du piston détermine la force maximale produite à des niveaux de pression donnés.

L'intégration des joints maintient la séparation de pression entre les chambres du vérin tout en minimisant les frottements et en assurant un mouvement régulier sur toute la longueur de la course.

L'interface de couplage se connecte au mécanisme de transfert de force, qu'il s'agisse d'éléments magnétiques, d'attaches de câble ou de liaisons mécaniques, en fonction de la conception du système.

L'optimisation de la masse réduit le poids en mouvement pour permettre une accélération plus rapide et des vitesses de fonctionnement plus élevées tout en maintenant l'intégrité structurelle sous charge.

Système de chariot externe

L'interface de charge fournit des points de montage et des surfaces pour fixer des outils, des montages ou des composants spécifiques à l'application qui nécessitent un mouvement linéaire.

L'intégration du guide assure un mouvement souple et précis tout en gérant les charges latérales, les moments et les conditions de charge décentrée qui lieraient les vérins traditionnels.

Le montage de capteurs permet le retour d'information sur la position, la détection des limites et la surveillance du processus grâce à différents types de capteurs intégrés dans la structure du chariot.

Les fonctions de réglage permettent d'affiner la position, l'alignement et les paramètres de fonctionnement afin d'optimiser les performances en fonction des exigences spécifiques de l'application.

Systèmes de guidage intégrés

Les roulements linéaires assurent un mouvement régulier avec un minimum de frottement, en utilisant des roulements à billes pour les applications de précision ou des roulements à rouleaux pour les applications lourdes.

La capacité de charge permet de gérer les forces radiales, les moments et les conditions de charge combinées qui dépassent les capacités des conceptions traditionnelles de vérins.

La maintenance de précision assure une précision constante pendant une durée de vie prolongée grâce à une lubrification appropriée, une protection contre la contamination et une compensation de l'usure.

Les caractéristiques de rigidité affectent la dynamique du système et la précision du positionnement, la conception du guide étant optimisée pour des exigences spécifiques en matière de charge et de précision.

Composants de contrôle et de détection

Les capteurs de position détectent la position du chariot en utilisant des principes de détection magnétiques, optiques ou mécaniques pour fournir un retour d'information aux systèmes de contrôle en boucle fermée.

Les interrupteurs de fin de course assurent la détection de fin de course et les verrouillages de sécurité afin d'empêcher toute surcourse et de protéger les composants du système contre les dommages.

Les vannes de régulation de débit régulent les débits d'air pour contrôler les caractéristiques de vitesse et d'accélération, avec des commandes séparées pour les mouvements d'extension et de rétraction.

La régulation de la pression maintient une pression de fonctionnement constante pour une force de sortie répétable et des performances stables dans des conditions d'alimentation variables.

| Composant | Fonction principale | Impact sur les performances | Besoins d'entretien |

|---|---|---|---|

| Corps de cylindre | Confinement de la pression | Capacité de force, sécurité | Inspection des scellés |

| Piston interne | Génération de force | Puissance de sortie | Remplacement des joints |

| Chariot externe | Manutention des charges | Précision, capacité | Lubrification du guide |

| Système de guidage | Contrôle du mouvement | Précision, douceur | Protection contre la contamination |

| Système de contrôle | Gestion des opérations | Performance, sécurité | Calibrage, ajustement |

Comment les aéroglissières gèrent-elles les différents types de charges et d'orientations ?

La capacité de charge détermine l'adéquation des glissières d'air aux différentes applications et conditions de fonctionnement rencontrées dans l'automatisation industrielle.

Les glissières pneumatiques gèrent différents types de charges grâce à des systèmes de guidage intégrés qui gèrent les forces radiales, les moments et les charges combinées tout en s'adaptant aux orientations horizontales, verticales et angulaires avec des modifications de conception appropriées.

Manutention horizontale des charges

Les installations horizontales supportent la totalité de la capacité de charge nominale puisque les effets de la gravité sont minimisés et que les systèmes de guidage fonctionnent dans des conditions optimales.

La capacité de charge latérale dépend de la conception et de l'espacement des guides, les systèmes typiques supportant des forces radiales allant jusqu'à 50% de la force axiale nominale sans dégradation des performances.

La résistance aux moments permet de gérer les charges décentrées et les configurations de montage en porte-à-faux qui provoqueraient un grippage dans les systèmes de vérins traditionnels.

L'optimisation de la vitesse permet d'obtenir des performances maximales dans les orientations horizontales, car la gravité ne s'oppose pas au mouvement, ce qui permet d'utiliser pleinement la force pneumatique.

Applications de charges verticales

Les installations verticales nécessitent la prise en compte des effets de la gravité sur les opérations d'extension et de rétraction, le poids de la charge aidant ou s'opposant à la force pneumatique.

Les calculs de la force d'extension doivent tenir compte du poids de la charge : F_net = F_pneumatique - F_gravité pour les mouvements ascendants, afin de garantir une marge de force suffisante pour un fonctionnement fiable.

La force de rétraction bénéficie de l'assistance de la gravité : F_net = F_pneumatique + F_gravité pour le mouvement vers le bas, ce qui permet de réduire la taille des vérins ou d'augmenter les vitesses.

Les considérations de sécurité comprennent le comportement de sécurité en cas de perte de pression d'air, avec des verrous mécaniques ou des contrepoids empêchant la descente incontrôlée de charges lourdes.

Configurations de montage en angle

Les installations inclinées combinent des éléments de charge horizontaux et verticaux, ce qui nécessite analyse vectorielle4 pour déterminer les forces effectives et guider les conditions de chargement.

Les effets de l'angle modifient les composantes de la force axiale et radiale, les angles les plus raides augmentant la composante de gravité et réduisant la capacité de la force horizontale effective.

La charge du guide augmente avec l'angle de montage car la gravité crée des charges latérales sur le système de guidage, ce qui peut nécessiter des guides plus grands ou plus robustes.

L'optimisation des performances peut nécessiter un ajustement de la pression ou une modification du dimensionnement du cylindre afin de maintenir des marges de force adéquates à l'angle de fonctionnement.

Considérations sur la charge dynamique

Les forces d'accélération s'ajoutent aux charges statiques pendant le mouvement, avec F_total = F_statique + F_accélération où les forces d'accélération dépendent de la masse et des taux d'accélération souhaités.

Les charges de décélération peuvent dépasser considérablement les charges statiques, ce qui nécessite des systèmes d'amortissement ou une décélération contrôlée pour éviter les chocs et l'endommagement des composants.

Les effets des vibrations provenant de sources externes ou de la dynamique du système peuvent affecter la précision du positionnement et la durée de vie des composants, ce qui nécessite des systèmes d'isolation ou d'amortissement.

Les charges d'impact dues à des changements de charge soudains ou à des chocs externes nécessitent une conception robuste et des facteurs de sécurité appropriés pour éviter les dommages et maintenir la fiabilité.

Effets de la répartition des charges

Les charges concentrées créent des concentrations de contraintes plus élevées et peuvent nécessiter des plaques de répartition des charges ou des fixations pour répartir les forces sur de plus grandes surfaces.

Les charges réparties créent généralement des conditions de chargement plus favorables, mais peuvent nécessiter des chariots plus longs ou des points de montage multiples pour un soutien adéquat.

Les charges décentrées créent des moments qui doivent être gérés par le système de guidage, avec une dégradation des performances au fur et à mesure que les charges s'éloignent de l'axe central.

Les points de charge multiples peuvent nécessiter des conceptions de chariots sur mesure ou plusieurs glissières d'air travaillant en coordination pour gérer des schémas de charge complexes.

| Type de charge | Méthode de manipulation | Considérations relatives à la conception | Impact sur les performances |

|---|---|---|---|

| Horizontal | Soutien direct | Capacité du guide | Performances optimales |

| Vertical | Compensation de la gravité | Calcul de la force | Taille modifiée |

| Angulaire | Analyse vectorielle | Chargement combiné | Capacité réduite |

| Dynamique | Analyse de l'accélération | Facteurs de sécurité | Augmentation du stress |

| Décentré | Résistance au moment | Guide de conception | Réduction de la précision |

Quelles sont les fonctions de contrôle offertes par les toboggans à air ?

Les fonctions de contrôle permettent aux aéroglissières de s'intégrer parfaitement dans les systèmes automatisés tout en offrant la précision et la fiabilité nécessaires à la fabrication moderne.

Les fonctions de contrôle des glissières d'air comprennent le contrôle de la position par des capteurs et des systèmes de rétroaction, le contrôle de la vitesse par la régulation du débit, le contrôle de la force par la gestion de la pression, et des fonctions de sécurité pour un fonctionnement fiable.

Systèmes de contrôle de la position

Le positionnement absolu utilise des codeurs linéaires ou des potentiomètres pour fournir un retour d'information continu sur la position avec une résolution de l'ordre du micromètre pour les applications de précision.

Le positionnement incrémental utilise des capteurs magnétiques ou des encodeurs optiques pour suivre le mouvement relatif, ce qui permet un positionnement précis sans points de référence absolus.

La détection de fin de course utilise des interrupteurs de fin de course, des capteurs de proximité ou des pressostats pour signaler la fin du mouvement et déclencher les étapes suivantes de la séquence.

Le positionnement intermédiaire permet de s'arrêter en plusieurs points de la course à l'aide de capteurs programmables ou de systèmes de servocommande pour les profils de mouvement complexes.

Méthodes de contrôle de la vitesse

Les valves de contrôle de débit régulent les débits d'air entrant et sortant des chambres de cylindre, le contrôle d'entrée influençant l'accélération et le contrôle de sortie influençant la décélération.

Les systèmes de contrôle de la pression maintiennent une pression de fonctionnement constante pour garantir des performances de vitesse répétables malgré les variations de la pression d'alimentation ou les changements de charge.

La commande électronique utilise des vannes proportionnelles et des systèmes d'asservissement pour fournir un contrôle précis de la vitesse avec des profils d'accélération et de décélération programmables.

Le réglage manuel permet d'optimiser les réglages de vitesse sur le terrain grâce à des régulateurs de débit ou de pression réglables pour des réglages spécifiques à l'application.

Capacités de contrôle des forces

La régulation de la pression maintient une force constante en contrôlant la pression d'air fournie au vérin, ce qui permet d'ajuster la force en fonction des différentes exigences de l'application.

La limitation de la force empêche les dommages dus à la surcharge grâce à des soupapes de décharge ou à des systèmes de surveillance électronique qui détectent les conditions de force excessive.

Le contrôle de la force variable utilise des valves de pression proportionnelle pour fournir des niveaux de force programmables pendant différentes phases de l'opération ou pour différents produits.

Les systèmes de retour d'effort surveillent les forces effectivement appliquées et ajustent la pression en conséquence pour maintenir les niveaux de force souhaités malgré les variations de charge.

Fonctions de contrôle de la sécurité

Les systèmes d'arrêt d'urgence évacuent immédiatement la pression d'air et arrêtent le mouvement lorsque les circuits de sécurité sont activés, ce qui permet de réagir rapidement aux conditions dangereuses.

La protection contre la surcourse empêche les dommages causés par un mouvement excessif grâce à des butées mécaniques, des systèmes d'amortissement ou des limites électroniques qui interrompent le fonctionnement.

La surveillance de la pression permet de détecter les défauts du système tels que les fuites d'air, les blocages ou les défaillances de composants susceptibles d'affecter les performances ou la sécurité.

Les systèmes de verrouillage coordonnent le fonctionnement du chariot pneumatique avec les autres fonctions de la machine afin de garantir un enchaînement sûr et d'éviter les conflits entre les composants du système.

Capacités d'intégration

L'interface PLC permet l'intégration avec des automates programmables par le biais de protocoles de communication standard et de connexions d'E/S pour la coordination du système.

La connectivité réseau permet la surveillance et le contrôle à distance par le biais de réseaux industriels tels que Ethernet/IP5Profibus ou DeviceNet pour une gestion centralisée.

L'intégration de l'IHM fournit des capacités d'interface opérateur pour le contrôle manuel, le réglage des paramètres et la surveillance du système par le biais d'écrans tactiles.

L'enregistrement des données permet de saisir les données de performance pour l'analyse, le dépannage et les programmes de maintenance prédictive qui optimisent la fiabilité du système.

| Fonction de contrôle | Mise en œuvre | Avantages | Applications |

|---|---|---|---|

| Contrôle de la position | Capteurs, retour d'information | Placement de précision | Assemblage, inspection |

| Contrôle de la vitesse | Régulation du débit | Temps de cycle optimisé | Emballage, manutention |

| Contrôle des forces | Gestion de la pression | Optimisation des processus | Pressage, formage |

| Fonctions de sécurité | Verrouillages, surveillance | Réduction des risques | Toutes les applications |

| Intégration des systèmes | Protocoles de communication | Opération coordonnée | Systèmes automatisés |

Comment les toboggans à air fonctionnent-ils dans les différentes applications industrielles ?

La fonctionnalité des glissières d'air s'adapte aux exigences spécifiques de l'industrie grâce à des modifications de conception et à des caractéristiques propres à l'application qui optimisent les performances.

Les glissières pneumatiques fonctionnent dans toutes les industries en assurant un mouvement sans contamination pour la transformation des aliments, un positionnement précis pour l'assemblage électronique, un fonctionnement à grande vitesse pour l'emballage et des performances fiables pour les applications de manutention.

Applications dans le domaine de la transformation des aliments

Les caractéristiques hygiéniques comprennent des surfaces lisses, un minimum de fissures et des matériaux qui résistent à la croissance bactérienne tout en facilitant les procédures de nettoyage et d'assainissement.

La capacité de lavage permet un nettoyage complet avec de l'eau à haute pression et des produits chimiques de nettoyage sans endommager les composants internes ou affecter les performances.

La conformité à la FDA garantit que les matériaux et la construction répondent aux exigences de sécurité alimentaire pour les applications de contact direct et indirect avec les aliments.

La résistance à la température permet de gérer les procédures de lavage à chaud et les environnements de cuisson grâce à des joints spécialisés et des matériaux conçus pour des températures élevées.

Fabrication de produits pharmaceutiques

La compatibilité avec les salles blanches empêche la production de particules et la contamination grâce à une construction étanche et à la sélection de matériaux appropriés pour les environnements stériles.

Le soutien à la validation comprend les dossiers de documentation, les certificats de matériaux et les données d'essai nécessaires aux programmes de conformité de la FDA et des organismes de réglementation.

La résistance chimique protège contre les solvants de nettoyage, les agents de stérilisation et les produits chimiques de traitement qui pourraient endommager les composants pneumatiques standard.

Le contrôle de précision permet des opérations de dosage, de remplissage et d'emballage précises qui préservent la qualité et la régularité des produits dans la production pharmaceutique.

Assemblage électronique

Le contrôle de l'électricité statique empêche les décharges électrostatiques d'endommager les composants électroniques sensibles grâce à une mise à la terre appropriée et à des matériaux antistatiques.

Le positionnement de précision permet de placer des composants avec des tolérances de l'ordre du centième de millimètre pour l'assemblage électronique moderne.

Un fonctionnement propre évite la contamination des composants électroniques et des assemblages qui pourraient causer des problèmes de qualité ou des défaillances sur le terrain.

La manipulation douce permet une accélération et une décélération contrôlées afin d'éviter d'endommager les composants délicats lors des opérations d'assemblage.

Fonctions de l'industrie de l'emballage

Le fonctionnement à grande vitesse permet des temps de cycle rapides allant jusqu'à 300 cycles par minute pour les lignes d'emballage à grand volume qui maximisent la productivité.

La polyvalence de la manutention des produits permet de s'adapter à différentes tailles, formes et poids d'emballages grâce à des systèmes de montage et de contrôle réglables.

La synchronisation précise avec d'autres équipements d'emballage permet de maintenir la synchronisation et d'éviter les dommages aux produits ou les arrêts de ligne.

La conception compacte s'insère dans des espaces restreints entre d'autres équipements d'emballage tout en offrant une fonctionnalité complète et un accès facile à la maintenance.

Opérations de manutention

La capacité de charge permet de manipuler des composants et des assemblages lourds avec des forces allant jusqu'à plusieurs milliers de Newtons en fonction de la taille et de la configuration de la glissière pneumatique.

La durabilité permet un fonctionnement continu dans des environnements industriels avec une protection appropriée contre la contamination et les dommages mécaniques.

La précision du positionnement permet de placer avec précision les matériaux pour les opérations d'assemblage, l'inspection de la qualité ou les systèmes de stockage automatisés.

La capacité d'intégration permet de coordonner les systèmes de convoyage, les robots et les autres équipements de manutention pour un fonctionnement sans faille.

Fabrication automobile

La fiabilité garantit un fonctionnement constant dans les environnements de production à haut volume où les temps d'arrêt coûtent des milliers d'euros par minute.

Le contrôle de la force fournit des forces de serrage et de positionnement appropriées pour divers composants automobiles sans causer de dommages.

La résistance à l'environnement permet de faire face aux conditions difficiles des usines automobiles, y compris les liquides de refroidissement, les huiles et les fluides de travail des métaux.

L'assemblage de précision permet un placement précis des composants pour des opérations d'assemblage de qualité qui répondent aux normes de l'industrie automobile.

| L'industrie | Fonctions principales | Exigences de performance | Caractéristiques spéciales |

|---|---|---|---|

| Transformation des aliments | Fonctionnement hygiénique | Capacité de lavage | Matériaux FDA |

| Pharmaceutique | Contrôle de la contamination | Aide à la validation | Résistance chimique |

| Électronique | Contrôle statique | Haute précision | Fonctionnement propre |

| Emballage | Fonctionnement à grande vitesse | Précision de la synchronisation | Conception compacte |

| Manutention | Capacité de charge | Durabilité | Capacité d'intégration |

| Automobile | Fiabilité | Contrôle des forces | Résistance à l'environnement |

Quelles sont les fonctions de sécurité des toboggans à air ?

Les fonctions de sécurité protègent le personnel, les équipements et les produits tout en garantissant un fonctionnement fiable dans des environnements industriels présentant divers risques potentiels.

Les fonctions de sécurité des glissières d'air comprennent le fonctionnement à sécurité intégrée en cas de perte de puissance, la protection contre les surcharges par glissement de l'accouplement, la capacité d'arrêt d'urgence et les systèmes intégrés de surveillance de la sécurité qui évitent les accidents et les dommages à l'équipement.

Fonctionnement à sécurité intégrée

Le comportement en cas de perte de puissance garantit une réponse prévisible du système lorsque la pression d'air ou l'alimentation électrique est interrompue, évitant ainsi les mouvements incontrôlés ou les chutes de charge.

Les options à ressort de rappel permettent une rétraction contrôlée en cas de perte de pression d'air, ramenant le système dans une position sûre sans alimentation externe.

Les verrous mécaniques peuvent rester en place pendant les coupures de courant, empêchant ainsi tout mouvement de la charge susceptible de créer des risques pour la sécurité ou d'endommager l'équipement.

Les systèmes de compensation de la gravité équilibrent les charges lourdes afin d'éviter une descente rapide en cas de panne de courant, ce qui permet un mouvement contrôlé même en l'absence de pression d'air.

Protection contre les surcharges

Le glissement de l'accouplement magnétique empêche les dommages lorsque les forces appliquées dépassent les limites de conception, en se désengageant automatiquement pour protéger les composants internes de la surcharge.

Les soupapes de sûreté limitent la pression maximale du système afin d'éviter d'endommager les composants et de garantir un fonctionnement sûr dans les limites des paramètres de conception.

Les systèmes de contrôle de la force détectent les charges excessives et réduisent automatiquement la pression ou arrêtent le fonctionnement pour éviter les dommages à l'équipement ou les risques pour la sécurité.

Les butées mécaniques empêchent toute surcourse susceptible d'endommager le toboggan à air ou l'équipement connecté, en fournissant des limites de position positives.

Fonctions d'arrêt d'urgence

Les soupapes d'échappement rapide évacuent rapidement la pression de l'air lorsque les circuits d'arrêt d'urgence sont activés, ce qui permet d'arrêter immédiatement le mouvement.

Les verrouillages de sécurité empêchent le fonctionnement lorsque les protecteurs sont ouverts ou que les dispositifs de sécurité ne sont pas correctement enclenchés, assurant ainsi la protection du personnel.

Les systèmes de sécurité à double canal assurent une surveillance redondante des fonctions de sécurité afin de répondre aux niveaux d'intégrité de sécurité plus élevés exigés par les normes de sécurité.

Les exigences en matière de réarmement manuel garantissent qu'une action délibérée est nécessaire pour redémarrer le fonctionnement après un arrêt d'urgence, empêchant ainsi un redémarrage par inadvertance.

Sécurité en matière de contamination

La construction étanche empêche la contamination du processus qui pourrait créer des risques de sécurité dans les applications alimentaires, pharmaceutiques ou chimiques.

Les systèmes de détection des fuites surveillent les fuites d'air qui pourraient indiquer une défaillance du joint et des risques potentiels de contamination dans les applications critiques.

La compatibilité des matériaux garantit que les composants des glissières d'air n'introduisent pas de substances dangereuses dans le processus ou l'environnement de travail.

La validation du nettoyage permet de prouver que les glissières d'air peuvent être correctement nettoyées et désinfectées pour fonctionner en toute sécurité dans des applications hygiéniques.

Protection du personnel

L'intégration des protections est coordonnée avec les protections des machines et les systèmes de sécurité afin d'empêcher l'accès du personnel pendant le fonctionnement.

Les fonctions de démarrage progressif permettent une accélération graduelle afin d'éviter les mouvements brusques qui pourraient faire sursauter les opérateurs ou causer des blessures.

Des indicateurs visuels montrent l'état du système et les mouvements pour alerter le personnel des conditions de fonctionnement et des risques potentiels.

Le contrôle du bruit réduit les bruits d'échappement de l'air à des niveaux acceptables pour la sécurité et le confort des travailleurs dans les environnements industriels.

Protection de l'équipement

Les systèmes d'amortissement réduisent les chocs lors des changements de direction ou des impacts en fin de course qui pourraient endommager l'équipement connecté.

L'isolation vibratoire empêche la transmission de vibrations à des équipements ou structures sensibles qui pourraient affecter les performances ou causer des dommages.

La protection thermique empêche la surchauffe des composants en fonctionnement continu ou dans des environnements à haute température.

La surveillance diagnostique permet de détecter les problèmes avant qu'ils ne provoquent des défaillances susceptibles d'endommager l'équipement ou de créer des risques pour la sécurité.

| Fonction de sécurité | Type de protection | Mise en œuvre | Bénéfice |

|---|---|---|---|

| Fonctionnement à sécurité intégrée | Personnel, équipement | Réponse aux pertes de puissance | Comportement prévisible |

| Protection contre les surcharges | Equipement | Limitation de la force | Prévention des dommages |

| Arrêt d'urgence | Le personnel | Arrêt rapide | Sécurité immédiate |

| Contrôle de la contamination | Produit, personnel | Conception étanche | Protection de la santé |

| Protection de l'équipement | Actifs | Systèmes de surveillance | Prévention des dommages |

Comment fonctionnent les glissières pneumatiques par rapport aux autres actionneurs linéaires ?

La comparaison fonctionnelle avec d'autres technologies permet de déterminer quand les aéroglissières offrent des performances optimales pour des applications spécifiques.

Les glissières pneumatiques fonctionnent avec une efficacité d'espace et une résistance à la contamination supérieures à celles des vérins à tige, offrent un fonctionnement plus rapide que les actionneurs électriques et un fonctionnement plus propre que les systèmes hydrauliques, tout en conservant des capacités de force modérées.

Comparaison avec les cylindres à tige

L'efficacité de l'espace permet une réduction de 50% de l'espace d'installation puisque les glissières d'air éliminent le besoin de dégagement pour l'extension de la tige qui double l'espace requis pour les vérins traditionnels.

La résistance à la contamination empêche l'accumulation de débris sur les tiges exposées, ce qui entraîne l'usure des joints et la défaillance du système dans les environnements poussiéreux ou sales.

La capacité de manutention des charges latérales élimine le besoin de guides externes qui augmentent le coût et la complexité des installations traditionnelles de vérins.

La capacité de course dépasse les limites des cylindres traditionnels car les pistons internes ne peuvent pas se déformer comme les tiges exposées dans les applications à longue course.

Comparaison des actionneurs électriques

L'avantage de la vitesse permet aux aéroglissières d'atteindre des vitesses plus élevées en raison de la faible masse en mouvement et de l'expansion rapide de l'air par rapport aux limites d'accélération du moteur électrique.

La rentabilité permet de réduire le coût initial pour les applications de positionnement simples où la précision de l'actionneur électrique n'est pas forcément nécessaire.

La tolérance environnementale supporte mieux les conditions difficiles que les actionneurs électriques qui peuvent être endommagés par l'humidité, la poussière ou l'exposition à des produits chimiques.

Les avantages en matière de sécurité comprennent un comportement inhérent à la sécurité intégrée et un milieu de travail ininflammable par rapport aux systèmes électriques qui présentent des risques d'incendie et de choc.

Comparaison des systèmes hydrauliques

L'avantage de la propreté élimine les fuites d'huile et les risques de contamination qui rendent les systèmes hydrauliques inadaptés aux applications alimentaires, pharmaceutiques et aux salles blanches.

La simplicité de la maintenance réduit les besoins d'entretien puisque les glissières pneumatiques ne nécessitent pas de changement de fluide, de remplacement de filtre ou de réparation de fuites, contrairement aux systèmes hydrauliques.

La sécurité environnementale permet d'éviter les déversements d'huile et les problèmes d'élimination liés aux fuites d'huile hydraulique et à l'entretien des systèmes.

La sécurité incendie élimine les fluides hydrauliques inflammables qui créent des risques d'incendie dans les applications de soudage, d'usinage et de haute température.

Compromis de performance

Les limitations de force restreignent les glissières pneumatiques à des applications de force modérée, car les limites de pression pneumatique empêchent d'obtenir les forces élevées disponibles avec les systèmes hydrauliques.

Les contraintes de précision limitent la précision du positionnement par rapport aux systèmes servo électriques en raison de la compressibilité de l'air et des effets de la température.

L'efficacité énergétique reste inférieure à celle des systèmes électriques en raison des pertes de compression et de la production de chaleur dans les systèmes pneumatiques.

Les coûts d'exploitation peuvent être plus élevés que ceux des systèmes électriques en raison de la production et de la consommation d'air comprimé dans les applications en service continu.

Critères de sélection des candidatures

Les applications optimales comprennent les exigences de force modérée, les opérations à grande vitesse, les environnements sensibles à la contamination et les installations à espace restreint.

Les applications pauvres comprennent le positionnement de haute précision, les cycles de travail continus, les forces très élevées et les opérations sensibles à l'énergie où l'efficacité est cruciale.

Les solutions hybrides combinent parfois des aéroglissières avec d'autres technologies afin d'optimiser les performances globales du système et sa rentabilité.

L'analyse économique doit prendre en compte le coût initial, les dépenses d'exploitation, les besoins de maintenance et les avantages en termes de productivité tout au long du cycle de vie du système.

| Type d'actionneur | Gamme de forces | Vitesse | Précision | Propreté | Meilleure application |

|---|---|---|---|---|---|

| Glissière d'air | 100-5000N | Très élevé | Modéré | Excellent | Des opérations rapides et propres |

| Cylindre de tige | 100-50000N | Haut | Modéré | Pauvre | Industrie générale |

| Électrique | 10-10000N | Variable | Excellent | Bon | Positionnement de précision |

| Hydraulique | 1000-100000N | Modéré | Bon | Pauvre | Applications lourdes |

Quelles sont les fonctions de maintenance requises pour les glissières de sécurité ?

Les fonctions de maintenance assurent un fonctionnement fiable et maximisent la durée de vie tout en minimisant les temps d'arrêt et les coûts d'exploitation.

Les fonctions de maintenance des glissières d'air comprennent des programmes d'inspection préventive, l'entretien du système de traitement de l'air, la lubrification des guides, les procédures de remplacement des joints et la surveillance des performances afin de maintenir un fonctionnement optimal et de prévenir les défaillances.

Calendrier d'entretien préventif

Les inspections quotidiennes comprennent des contrôles visuels pour détecter les fuites d'air, les bruits inhabituels, les mouvements erratiques ou les dommages visibles qui pourraient indiquer des problèmes en cours de développement.

L'entretien hebdomadaire comprend l'inspection et le remplacement du filtre à air, le réglage du régulateur de pression et la vérification des performances de base pour assurer un fonctionnement régulier.

L'entretien mensuel comprend la lubrification du guide, le nettoyage du capteur, la vérification du couple de serrage des boulons de montage et des tests de performance détaillés pour identifier les composants qui se dégradent.

La révision annuelle comprend le démontage complet, l'inspection interne, le remplacement des joints d'étanchéité et des tests complets pour rétablir les performances à l'état neuf.

Maintenance du traitement de l'air

Le remplacement du filtre permet de maintenir une alimentation en air propre et sec, ce qui évite les dommages dus à la contamination et prolonge considérablement la durée de vie des composants.

L'entretien des sécheurs permet d'éliminer correctement l'humidité afin d'éviter les problèmes de corrosion et de gel qui peuvent entraîner une défaillance du système.

L'entretien du système de vidange permet d'éliminer l'accumulation de condensat susceptible de provoquer un fonctionnement erratique et d'endommager les composants.

Les contrôles du système de pression vérifient le fonctionnement du régulateur et la stabilité de la pression du système pour des performances constantes.

Guide System Service

Les programmes de lubrification permettent de maintenir des niveaux de lubrification adéquats sans surlubrification, ce qui peut attirer la contamination et causer des problèmes.

L'élimination des contaminations empêche l'accumulation de débris qui augmentent la friction et accélèrent l'usure des composants du guide.

L'inspection de l'usure permet d'identifier les problèmes en cours de développement avant qu'ils ne provoquent une défaillance et n'affectent les performances ou la précision du système.

La vérification de l'alignement assure le bon fonctionnement du guide et évite le grippage ou l'usure excessive due à un mauvais alignement.

Procédures de remplacement des joints

Les critères d'inspection permettent de déterminer quand les joints doivent être remplacés en fonction des taux de fuite, de la dégradation des performances ou de l'évaluation visuelle de l'état.

Les procédures de remplacement nécessitent un outillage, une sélection de joints et des techniques d'installation appropriés pour garantir un fonctionnement fiable et éviter une défaillance prématurée.

Les protocoles d'essai permettent de vérifier le bon fonctionnement après le remplacement du joint et de s'assurer que la réparation a été effectuée avec succès avant la remise en service.

La documentation permet de conserver les dossiers d'entretien pour le respect de la garantie et le développement du programme de maintenance prédictive.

Suivi des performances

Les tests de sortie de force détectent la dégradation du couplage ou l'usure interne qui affecte la capacité et la fiabilité du système.

La mesure de la vitesse permet d'identifier les restrictions de débit ou les problèmes de pression qui réduisent les performances et la productivité du système.

La vérification de la précision de la position permet de s'assurer que le fonctionnement du capteur et l'alignement du système répondent aux exigences de l'application.

La surveillance de la consommation d'air permet d'identifier les problèmes d'efficacité et les fuites qui augmentent les coûts d'exploitation et indiquent l'apparition de problèmes.

Fonctions de dépannage

Les procédures de diagnostic identifient systématiquement les causes profondes des problèmes de performance afin de permettre des réparations efficaces et d'éviter que ces problèmes ne se reproduisent.

Les tests de composants permettent d'isoler les problèmes d'éléments spécifiques du système, évitant ainsi le remplacement inutile de composants fonctionnels.

La comparaison des performances avec les mesures de référence permet d'identifier les tendances de dégradation et de programmer une maintenance prédictive.

Les systèmes de documentation permettent de suivre les schémas de problèmes et l'efficacité de la maintenance afin d'optimiser les procédures et les intervalles d'entretien.

| Fonction de maintenance | Fréquence | Activités principales | Avantages |

|---|---|---|---|

| Inspection quotidienne | Quotidiennement | Contrôles visuels, détection des fuites | Identification précoce des problèmes |

| Service des filtres | Hebdomadaire | Remplacement, nettoyage | Alimentation en air propre |

| Lubrification du guide | Mensuel | Lubrification, nettoyage | Fonctionnement sans heurts |

| Remplacement des joints | Annuel | Inspection, remplacement | Prévention des fuites |

| Tests de performance | Trimestrielle | Mesure, analyse | Performances optimales |

Conclusion

Les fonctions des glissières pneumatiques englobent la génération de mouvements linéaires, la protection contre la contamination, l'optimisation de l'espace et un contrôle précis, ce qui les rend essentielles pour les applications d'automatisation modernes exigeant fiabilité, propreté et efficacité.

FAQ sur les fonctions des aéroglissières

Quelle est la fonction principale d'un toboggan à air ?

La fonction principale d'une glissière pneumatique est de fournir un mouvement linéaire précis en utilisant de l'air comprimé dans une conception compacte et étanche qui élimine les pièces mobiles exposées tout en intégrant des guides pour un fonctionnement en douceur et une résistance à la contamination.

Comment les toboggans à air fonctionnent-ils sans tiges exposées ?

Les glissières pneumatiques fonctionnent sans tige exposée grâce à des systèmes de pistons internes couplés à des chariots externes par le biais d'un couplage magnétique, de systèmes de câbles ou de mécanismes à bande qui transfèrent la force à travers des parois de cylindre étanches.

Quelles sont les fonctions de contrôle des toboggans à air ?

Les glissières pneumatiques permettent de contrôler la position grâce à des capteurs, la vitesse grâce à la régulation du débit, la force grâce à la gestion de la pression, ainsi que des fonctions de sécurité telles que l'arrêt d'urgence et la protection contre les surcharges.

Comment les toboggans à air gèrent-ils les différentes orientations de la charge ?

Les glissières pneumatiques permettent de gérer différentes orientations grâce à des systèmes de guidage intégrés qui gèrent les forces radiales et les moments tout en s'adaptant aux montages horizontaux, verticaux et angulaires avec des modifications de conception appropriées.

Quelles sont les fonctions de sécurité des toboggans à air ?

Les glissières pneumatiques offrent un fonctionnement à sécurité intégrée en cas de perte de puissance, une protection contre les surcharges par glissement de l'accouplement, une capacité d'arrêt d'urgence et des systèmes de surveillance de la sécurité intégrés qui évitent les accidents et les dommages à l'équipement.

Comment fonctionnent les toboggans à air dans les environnements contaminés ?

Les glissières d'air fonctionnent dans des environnements contaminés grâce à une construction étanche qui empêche la pénétration de la contamination, à des surfaces lisses qui résistent à l'accumulation et à des matériaux sélectionnés pour leur résistance aux produits chimiques et leur facilité de nettoyage.

Quelles sont les fonctions de maintenance requises pour les toboggans aériens ?

Les fonctions de maintenance des glissières d'air comprennent des programmes d'inspection préventive, l'entretien du système de traitement de l'air, la lubrification des glissières, les procédures de remplacement des joints et la surveillance des performances pour maintenir un fonctionnement optimal.

Comment fonctionnent les toboggans à air par rapport aux cylindres traditionnels ?

Les glissières pneumatiques fonctionnent avec une réduction de l'espace 50%, une résistance supérieure à la contamination, une excellente prise en charge des charges latérales et une longueur de course illimitée par rapport aux vérins à tige traditionnels dont les pièces mobiles sont exposées.

-

Examiner le processus officiel de la Food and Drug Administration (FDA) des États-Unis pour la conduite d'inspections d'installations et de programmes de conformité. ↩

-

Découvrez en détail ce que signifient les indices de protection IP65 et IP67 en matière de résistance à la poussière et à l'eau. ↩

-

Découvrez la science des matériaux, les propriétés magnétiques et les températures nominales des aimants en néodyme. ↩

-

Découvrez un didacticiel sur l'utilisation de l'analyse vectorielle pour résoudre les forces dans les applications d'ingénierie mécanique. ↩

-

Accédez à la présentation officielle du protocole de communication industrielle EtherNet/IP par son organisme gestionnaire. ↩