Les ingénieurs partent souvent du principe que les actionneurs électriques offrent automatiquement une précision supérieure, ce qui conduit à des solutions surdimensionnées et à des coûts inutiles, alors que les vérins pneumatiques pourraient répondre aux exigences de positionnement avec un investissement et une complexité nettement moindres.

Les actionneurs électriques offrent une précision supérieure avec une précision de positionnement de ±0,001-0,01 mm et une répétabilité de ±0,002 mm, tandis que les vérins pneumatiques atteignent généralement une précision de ±0,1-1,0 mm, ce qui rend les systèmes électriques essentiels pour le micro-positionnement, mais les solutions pneumatiques adéquates pour la plupart des exigences de positionnement industriel.

Hier, Carlos, d'une usine mexicaine d'assemblage électronique, a découvert que ses coûteux servomoteurs fournissaient une précision 50 fois supérieure à celle requise par son application, tandis que Bepto cylindres sans tige1 aurait pu répondre à ses besoins de positionnement à ±0,5 mm à un coût inférieur à celui de 70%.

Table des matières

- Quels niveaux de précision les actionneurs électriques atteignent-ils réellement ?

- Quelle est la précision des vérins pneumatiques dans les applications réelles ?

- Quelles sont les applications qui nécessitent réellement un positionnement de très haute précision ?

- Comment le coût et la complexité évoluent-ils avec les exigences de précision ?

Quels niveaux de précision les actionneurs électriques atteignent-ils réellement ?

Les capacités de précision des actionneurs électriques varient considérablement en fonction de la conception du système, des dispositifs de rétroaction et de la sophistication de la commande, avec des performances allant du positionnement de base à une précision inférieure au micron.

Les actionneurs électriques haut de gamme atteignent une précision de positionnement de ±0,001-0,01 mm avec une répétabilité de ±0,002 mm en utilisant des servomoteurs et des encodeurs à haute résolution, tandis que les actionneurs électriques de base offrent une précision de ±0,1-0,5 mm, comparable aux systèmes pneumatiques de précision, mais à un coût et une complexité nettement plus élevés.

Catégories d'actionneurs électriques de précision

Performances du système d'asservissement

Les servomoteurs de haute précision offrent une précision exceptionnelle :

- Précision du positionnement±0,001-0,01mm en fonction de la conception du système

- RépétabilitéPositionnement : ±0,002-0,005mm pour un positionnement cohérent

- Résolution: Capacité de mouvement incrémental de 0,0001 à 0,001 mm

- StabilitéPrécision de maintien de la position : ±0,001-0,003mm

Précision du moteur pas à pas

Les systèmes pas à pas offrent une bonne précision à moindre coût :

- Résolution par étapes: 0,01-0,1 mm par pas en fonction du pas de la vis-mère

- Précision du positionnement±0,05-0,2mm avec un étalonnage correct

- Répétabilité±0,02-0,1 mm pour des performances constantes

- Microstepping2: Amélioration de la résolution grâce à la subdivision électronique

Comparaison des performances de précision

Actionneur électrique Matrice de précision

| Type d'actionneur | Précision du positionnement | Répétabilité | Résolution | Coût typique |

|---|---|---|---|---|

| Servo haut de gamme | ±0,001-0,005mm | ±0,002 mm | 0,0001mm | $3000-$8000 |

| Servo standard | ±0,01-0,05mm | ±0,005 mm | 0,001 mm | $1500-$4000 |

| Pas à pas de précision | ±0,05-0,2mm | ±0,02 mm | 0,01 mm | $800-$2500 |

| Pas à pas de base | ±0,1-0,5mm | ±0,05 mm | 0,05 mm | $400-$1200 |

Facteurs affectant la précision des actionneurs électriques

Éléments de conception mécanique

Impacts physiques de la construction précision réalisable :

- Qualité de la vis-mère: Les vis rectifiées avec précision réduisent le jeu et les erreurs

- Systèmes de roulements: Les roulements de haute précision minimisent le jeu et la déflexion

- Rigidité structurelle: La rigidité de la construction empêche la flexion sous la charge

- Stabilité thermique: La compensation de la température maintient la précision

Sophistication du système de contrôle

Les systèmes de contrôle électronique déterminent la capacité de précision :

- Résolution du codeur: Le retour d'information à plus haute résolution améliore la précision du positionnement

- Algorithmes de contrôle: Avancées Contrôle PID et feedforward3 améliorer les performances

- Systèmes d'étalonnage: Compensation automatique des erreurs et cartographie

- Compensation environnementale: Algorithmes de correction de la température et de la charge

Limites de la précision dans le monde réel

Facteurs d'impact sur l'environnement

Les conditions de fonctionnement affectent la précision réelle :

- Variations de température: La dilatation thermique affecte les composants mécaniques

- Effets des vibrations: Les vibrations externes dégradent la précision du positionnement

- Variations de charge: Les changements de charge affectent la conformité et la précision du système

- Progression de l'usure: L'usure des composants réduit progressivement la précision au fil du temps

Défis liés à l'intégration des systèmes

La précision d'un système complet dépend de multiples facteurs :

- Précision de montage: La précision de l'installation influe sur les performances globales

- Systèmes d'accouplement: Les connexions mécaniques introduisent de la conformité et du jeu

- Couplage de charge: Les charges d'application créent des erreurs de déflexion et de positionnement

- Mise au point du système de contrôle: L'optimisation des paramètres est essentielle pour la précision

Mesures de précision et vérification

Procédures d'essai et d'étalonnage

La vérification de la précision des actionneurs électriques nécessite des méthodes sophistiquées :

- Interférométrie laser4: La méthode la plus précise pour mesurer la position

- Codeurs linéaires: Retour d'information à haute résolution pour la vérification de la position

- Indicateurs de cadran: Mesure mécanique pour le contrôle de la précision de base

- Analyse statistique: Mesures multiples pour l'évaluation de la répétabilité

Normes de documentation des performances

Les normes industrielles définissent les mesures de précision :

- Normes ISO: Spécifications internationales pour la précision du positionnement

- Spécifications du fabricant: Procédures d'essai et de certification en usine

- Tests d'application: Vérification sur le terrain dans des conditions réelles d'utilisation

- Intervalles d'étalonnage: Vérification régulière pour maintenir la précision des revendications

Anna, conceptrice de machines de précision en Suisse, avait initialement spécifié des servomoteurs de ±0,001 mm pour son équipement d'assemblage. Après avoir analysé ses exigences réelles en matière de tolérance, elle a découvert que la précision de ±0,05 mm était suffisante, ce qui lui a permis d'utiliser des systèmes pas à pas moins coûteux qui ont réduit son budget d'actionneurs de 60% tout en répondant à toutes les exigences en matière de performance.

Quelle est la précision des vérins pneumatiques dans les applications réelles ?

Les capacités de précision des vérins pneumatiques sont souvent sous-estimées, alors que les conceptions et les systèmes de contrôle modernes permettent un positionnement étonnamment précis pour de nombreuses applications industrielles.

Les vérins pneumatiques avancés dotés de commandes de précision peuvent atteindre une précision de positionnement de ±0,1-0,5 mm et une répétabilité de ±0,05-0,2 mm, tandis que les vérins standard offrent une précision de ±0,5-2,0 mm, ce qui permet aux systèmes pneumatiques de répondre à la plupart des exigences de positionnement industriel à un coût nettement inférieur à celui des solutions électriques.

Capacités de précision pneumatique

Précision du cylindre standard

Les vérins pneumatiques de base permettent d'obtenir une précision de positionnement pratique :

- Précision de la position finale±0,5-2,0mm avec butées mécaniques

- Précision de l'amortissement±0,2-1,0 mm avec un contrôle adéquat de la vitesse

- Répétabilité±0,1-0,5mm pour un positionnement cohérent de l'extrémité

- Sensibilité de la chargeVariation de ±0,5 à 1,5 mm sous différentes charges

Systèmes de précision améliorés

Les conceptions pneumatiques avancées améliorent la capacité de positionnement :

- Systèmes servo-pneumatiquesPrécision de ±0,1-0,5 mm avec retour d'information sur la position

- Régulateurs de précisionRépétabilité : ±0,05-0,2 mm avec contrôle de la pression

- Cylindres guidésPrécision de ±0,2-0,8 mm grâce aux guides linéaires intégrés

- Systèmes à positions multiplesPrécision : ±0,3-1,0 mm aux positions intermédiaires

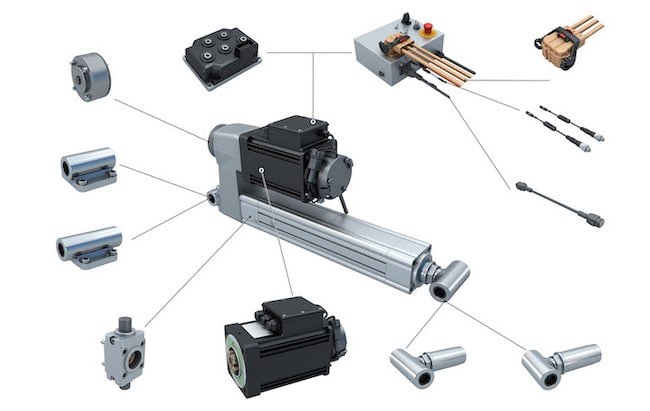

Bepto Precision Cylinder Solutions

Avantages de la précision des vérins sans tige

Nos vérins pneumatiques sans tige offrent une précision accrue :

| Type de cylindre | Précision du positionnement | Répétabilité | Plage de course | Caractéristiques de précision |

|---|---|---|---|---|

| Standard sans tige | ±0,5-1,0 mm | ±0,2-0,5mm | 100-6000mm | Couplage magnétique |

| Précision sans tige | ±0,2-0,5mm | ±0,1-0,3mm | 100-4000mm | Guides linéaires |

| Servo-pneumatique | ±0,1-0,3mm | ±0,05-0,2mm | 100-2000mm | Retour d'information sur la position |

| Multi-positions | ±0,3-0,8mm | ±0,2-0,5mm | 100-3000mm | Arrêts intermédiaires |

Techniques d'amélioration de la précision

Les cylindres Bepto sont dotés de caractéristiques qui améliorent la précision :

- Usinage de précision: Tolérances serrées sur les composants critiques

- Sceaux de qualité: Les joints à faible friction réduisent les effets de collage et de glissement

- Systèmes d'amortissement: Amortissement réglable pour une décélération constante

- Précision de montage: Interfaces de montage précises et caractéristiques d'alignement

Facteurs affectant la précision pneumatique

Impact sur la qualité du système aérien

La qualité de l'air comprimé affecte directement la précision du positionnement :

- Stabilité de la pressionLa variation de pression de ±0,1 bar affecte le positionnement de ±0,2 à 0,5 mm.

- Traitement de l'air: Une filtration et une lubrification adéquates améliorent la consistance

- Contrôle de la température: La température stable de l'air réduit les effets thermiques

- Contrôle du débit: Le contrôle précis de la vitesse améliore la répétabilité du positionnement

Sophistication du système de contrôle

Méthodes de contrôle de base

Des commandes pneumatiques simples assurent une précision adéquate :

- Arrêts mécaniques: Positions finales fixes avec une précision de ±0,2-0,5 mm

- Soupapes d'amortissement: Contrôle de la vitesse pour une décélération cohérente

- Régulation de la pression: Contrôle de la force affectant la position finale

- Restriction du débit: Contrôle de la vitesse pour une meilleure répétabilité

Systèmes de contrôle avancés

Des commandes pneumatiques sophistiquées améliorent la précision :

- Retour d'information sur la position: Les capteurs linéaires permettent un contrôle en boucle fermée

- Servovalves: Commande proportionnelle pour un positionnement précis

- Contrôles électroniques: Systèmes basés sur des PLC avec algorithmes de position

- Profil de pression: Pression variable pour la compensation de la charge

Exigences de précision spécifiques à l'application

Applications de fabrication et d'assemblage

Besoins de précision typiques dans l'assemblage industriel :

- Insertion de composantsPrécision de ±1-3 mm généralement suffisante

- Positionnement des piècesRépétabilité : ±0,5-2 mm pour la plupart des opérations

- Manutention des matériauxPrécision de ±2-5 mm suffisante pour les opérations de transfert

- Positionnement de l'appareilPrécision de ±0,5-1,5 mm pour le maintien de l'ouvrage

Emballage et manutention

Exigences de précision pour les opérations d'emballage :

- Positionnement du produitPrécision de ±1-5 mm pour la plupart des besoins d'emballage

- Application de l'étiquettePrécision de ±0,5-2 mm pour le placement des étiquettes

- Transferts par convoyeurPrécision de ±2-10 mm suffisante pour le flux de matériaux

- Opérations de triPrécision de ±1-3 mm pour le détournement des produits

Stratégies d'amélioration de la précision

Optimisation de la conception du système

Maximiser la précision des vérins pneumatiques grâce à la conception :

- Montage rigide: Les systèmes de montage rigides réduisent les erreurs de déviation

- Équilibrage de la charge: Une bonne répartition de la charge améliore la précision

- Précision de l'alignement: La précision de l'installation est essentielle à la performance

- Contrôle environnemental: Isolation de la température et des vibrations

Amélioration du système de contrôle

Améliorer la précision grâce à un meilleur contrôle :

- Régulation de la pression: Une pression d'alimentation stable améliore la répétabilité

- Contrôle de la vitesse: Des vitesses d'approche cohérentes améliorent le positionnement

- Compensation de la charge: Ajustement des paramètres pour des charges variables

- Systèmes de retour d'information: Capteurs de position pour le contrôle en boucle fermée

Mesures de précision et vérification

Méthodes d'essai sur le terrain

Approches pratiques de la mesure de la précision pneumatique :

- Indicateurs de cadran: Mesure mécanique pour l'évaluation de la précision de base

- Échelles linéaires: Mesure optique pour une meilleure précision

- Échantillonnage statistique: Mesures multiples pour l'analyse de la répétabilité

- Tests de charge: Vérification de la précision dans les conditions réelles d'utilisation

Optimisation des performances

Amélioration de la précision des vérins pneumatiques grâce à la mise au point :

- Réglage de l'amortissement: Optimiser la décélération pour un arrêt cohérent

- Optimisation de la pression: Trouver la pression de fonctionnement optimale pour la précision

- Réglage de la vitesse: Ajuster les vitesses d'approche pour une meilleure répétabilité

- Compensation environnementale: Prise en compte des variations de température et de charge

Miguel, qui conçoit des équipements d'assemblage automatisés en Espagne, a obtenu une précision de positionnement de ±0,3 mm avec les vérins sans tige Bepto en mettant en œuvre une régulation de la pression et un réglage de l'amortissement appropriés. Cette précision a permis de répondre à ses exigences d'assemblage à un coût inférieur à celui des servomoteurs qu'il avait initialement envisagés, tout en offrant des temps de cycle plus courts et une maintenance plus simple.

Quelles sont les applications qui nécessitent réellement un positionnement de très haute précision ?

La compréhension des exigences de précision réelles permet aux ingénieurs d'éviter la surspécification et de sélectionner des solutions d'actionneurs rentables qui répondent aux besoins de performance réels sans complexité inutile.

Une véritable ultra-haute précision (±0,01 mm ou mieux) n'est requise que dans 5-10% des applications industrielles, principalement dans la fabrication de semi-conducteurs, l'usinage de précision et l'assemblage optique, alors que la plupart des automatismes industriels fonctionnent avec une précision de ±0,1-1,0 mm que les vérins pneumatiques peuvent fournir de manière rentable.

Applications de très haute précision

Fabrication de semi-conducteurs

La production de copeaux exige une précision de positionnement exceptionnelle :

- Manipulation des plaquettes±0,005-0,02mm pour le placement et l'alignement des matrices

- Collage des fils±0,002-0,01mm pour les connexions électriques

- Lithographie±0,001-0,005mm pour l'alignement du modèle

- Opérations d'assemblage±0,01-0,05mm pour le placement des composants

Opérations d'usinage de précision

La fabrication de haute précision nécessite un positionnement serré :

- Usinage CNC±0,005-0,02mm pour la production de pièces de précision

- Opérations de broyage±0,002-0,01mm pour la finition de la surface

- Systèmes de mesure±0,001-0,005mm pour l'inspection de la qualité

- Positionnement de l'outil±0,01-0,05mm pour le placement de l'outil de coupe

Applications adaptées à la précision pneumatique

Fabrication automobile

Exigences en matière de précision de la production de véhicules :

| Type d'opération | Précision requise | Capacité pneumatique | Avantage en termes de coûts |

|---|---|---|---|

| Soudage du corps | ±1-3mm | ±0,5-1,0 mm | Excellent match |

| Assemblage des composants | ±0,5-2mm | ±0,2-0,8 mm | Bon match |

| Manutention des matériaux | ±2-5mm | ±0,5-2,0 mm | Excellent match |

| Positionnement de l'appareil | ±1-2mm | ±0,3-1,0 mm | Bon match |

Applications de l'industrie de l'emballage

Besoins de précision en matière d'emballage commercial :

- Positionnement du produit±1-5mm adéquat pour la plupart des types de boîtiers

- Application de l'étiquette±0,5-2mm suffisant pour l'étiquetage commercial

- Formation de cartons±2-10mm acceptable pour les opérations d'emballage

- Palettisation±5-20mm adéquat pour l'empilage automatisé

Transformation des aliments et des boissons

Applications sanitaires avec des besoins de précision modérés :

- Traitement des produits±2-10mm convient à l'industrie alimentaire

- Opérations de remplissage±1-5mm adéquat pour la plupart des systèmes de remplissage

- Emballage±2-8mm suffisant pour l'emballage des produits alimentaires

- Systèmes de transport±5-15mm acceptable pour le transport des matériaux

Applications de fabrication générale

Opérations d'assemblage

Exigences typiques en matière de précision d'assemblage :

- Insertion de composants±1-3mm pour la plupart des assemblages mécaniques

- Installation des fixations±0,5-2mm pour la fixation automatisée

- Orientation partielle±2-5mm pour l'alimentation et le positionnement

- Contrôle de la qualité±0,5-2mm pour la vérification de la validité de l'accord ou de l'absence d'accord

Systèmes de manutention

Besoins de précision dans le mouvement des matériaux :

- Choisir et placer±1-5mm pour la plupart des opérations de manutention

- Systèmes de tri±2-8mm pour le détournement du produit

- Mécanismes de transfert±3-10mm pour les interfaces de convoyeurs

- Systèmes de stockage±5-20mm pour l'entreposage automatisé

Cadre d'analyse des besoins de précision

Critères d'évaluation des candidatures

Déterminer les besoins réels en matière de précision :

- Tolérances des produits: Quelle est la précision requise pour le produit final ?

- Capacité de traitement5: Quelle précision les processus en aval peuvent-ils supporter ?

- Normes de qualité: Quelle précision de positionnement garantit une qualité acceptable ?

- Sensibilité aux coûts: Comment l'exigence de précision influe-t-elle sur le coût total du projet ?

Conséquences de la surspécification

Problèmes causés par des exigences de précision excessives :

- Coûts inutiles: Coûts de l'actionneur et du système 3 à 5 fois plus élevés

- Complexité accrue: Des besoins plus sophistiqués en matière de contrôle et d'entretien

- Délais étendus: Des périodes de conception, d'approvisionnement et de mise en service plus longues

- Défis opérationnels: Exigences plus élevées en matière de compétences et de coûts de maintenance

Analyse coûts-avantages de la précision

Rapport entre la précision et le coût

Comprendre l'impact économique des exigences de précision :

| Niveau de précision | Multiplicateur de coût de l'actionneur | Complexité du système | Facteur de maintenance |

|---|---|---|---|

| ±1-2mm | 1,0x (base de référence) | Simple | 1.0x |

| ±0,5-1mm | 1.5-2x | Modéré | 1.2-1.5x |

| ±0,1-0,5mm | 2-4x | Complexe | 1.5-2.5x |

| ±0,01-0,1mm | 4-8x | Très complexe | 2.5-4x |

| ±0,001-0,01mm | 8-15x | Extrêmement complexe | 4-8x |

Solutions alternatives de précision

Amélioration de la précision mécanique

Obtenir une meilleure précision sans recourir à des actionneurs coûteux :

- Fixations de précision: Les références mécaniques améliorent la précision du positionnement

- Systèmes de guidage: Les guides linéaires réduisent les erreurs de positionnement

- Systèmes de conformité: Les accouplements flexibles permettent de compenser les erreurs de positionnement

- Méthodes d'étalonnage: Compensation logicielle des erreurs systématiques

Optimisation de la conception des procédés

Concevoir des processus qui tiennent compte de la précision disponible :

- Empilement de tolérances: Conception d'assemblages pour tenir compte des erreurs de positionnement

- Caractéristiques d'auto-alignement: Conception de produits qui corrigent les erreurs de positionnement

- Flexibilité du processus: Des opérations qui fonctionnent avec des tolérances de positionnement plus larges

- Systèmes de qualité: Inspection et correction plutôt que positionnement parfait

Lignes directrices de précision spécifiques à l'industrie

Fabrication de produits électroniques

Les exigences de précision varient en fonction de l'application :

- Assemblage du PCB±0,1-0,5 mm pour le placement de la plupart des composants

- Assemblage du connecteur±0,05-0,2mm pour les connexions électriques

- Assemblage du boîtier±0,5-2mm pour les boîtiers mécaniques

- Opérations de test±0,2-1mm pour les tests automatisés

Fabrication de produits pharmaceutiques

Besoins de précision dans la production de médicaments :

- Manipulation des comprimés±1-3mm pour la plupart des opérations pharmaceutiques

- Opérations d'emballage±0,5-2 mm pour la formation des plaquettes thermoformées

- Systèmes de remplissage±0,2-1mm pour les opérations de remplissage de liquides

- Étiquetage±0,5-2mm pour l'étiquetage des produits pharmaceutiques

Sarah, qui gère des projets d'automatisation pour un fabricant britannique de biens de consommation, a réalisé un audit de précision de ses lignes de production. Elle a découvert que 85% de ses exigences de positionnement se situaient à ±1mm, ce qui lui a permis de remplacer les systèmes servo coûteux par des vérins sans tige Bepto. Ce changement a permis de réduire les coûts d'automatisation de $280 000 tout en maintenant toutes les normes de qualité et en améliorant la fiabilité du système.

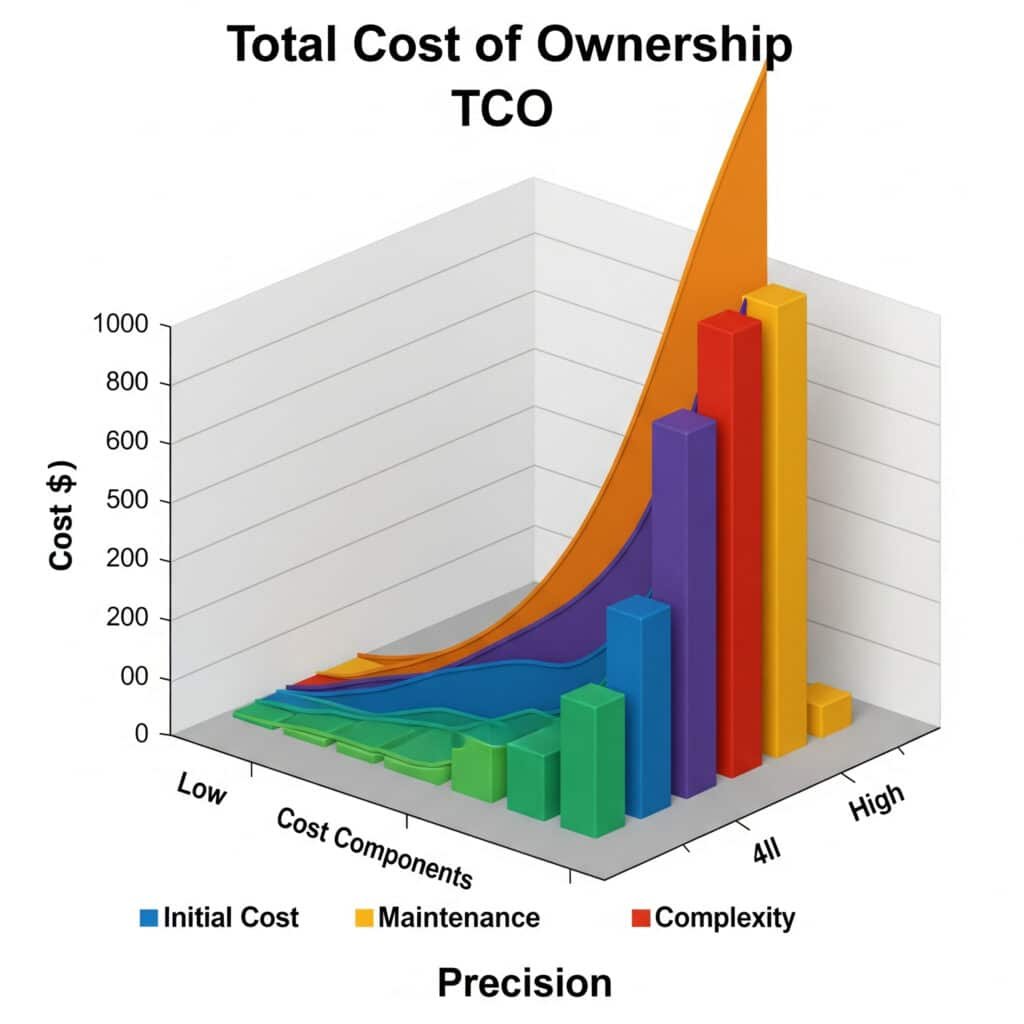

Comment le coût et la complexité évoluent-ils avec les exigences de précision ?

La compréhension de la relation exponentielle entre les exigences de précision et les coûts du système aide les ingénieurs à prendre des décisions éclairées sur la sélection et la spécification des actionneurs.

Les coûts des actionneurs augmentent de façon exponentielle avec les exigences de précision, les systèmes de ±0,01 mm coûtant 8 à 15 fois plus que les systèmes de ±1 mm, tandis que les coûts de complexité, de maintenance et de formation se multiplient encore plus rapidement, ce qui rend la spécification de la précision essentielle pour l'économie du projet et sa réussite à long terme.

Analyse de l'échelle des coûts

Progression du coût des actionneurs

Les exigences de précision entraînent une augmentation exponentielle des coûts :

| Niveau de précision | Coût pneumatique | Coût de l'électricité | Multiplicateur de coûts | Bepto Advantage |

|---|---|---|---|---|

| ±2-5mm | $100-$400 | $500-$1500 | 1.0x | 70-80% économies |

| ±1-2mm | $150-$600 | $800-$2500 | 1.5-2x | 65-75% économies |

| ±0,5-1mm | $200-$800 | $1500-$4000 | 2-3x | 60-70% économies |

| ±0,1-0,5mm | $300-$1200 | $3000-$8000 | 4-6x | Pneumatique limité |

| ±0,01-0,1mm | Non applicable | $6000-$15000 | 8-12x | Électricité nécessaire |

| ±0,001-0,01mm | Non applicable | $12000-$30000 | 15-25x | Électricité nécessaire |

Escalade de la complexité du système

Exigences relatives aux composants de soutien

La précision exige des systèmes de soutien de plus en plus sophistiqués :

- Systèmes de base: Vannes simples et contrôles de base

- Précision modérée: Servovalves et retour de position

- Haute précision: Contrôleurs avancés et isolation environnementale

- Ultra-haute précision: Salles blanches et isolation des vibrations

Complexité du système de contrôle

Les exigences de précision déterminent la sophistication des contrôles :

| Niveau de précision | Complexité du contrôle | Heures de programmation | Compétence en matière de maintenance |

|---|---|---|---|

| ±2-5mm | Basique marche/arrêt | 1-4 heures | Mécanique |

| ±1-2mm | Un positionnement simple | 4-16 heures | Électricité de base |

| ±0,5-1mm | Contrôle en boucle fermée | 16-40 heures | Électricité avancée |

| ±0,1-0,5mm | Servocommande | 40-120 heures | Expert en programmation |

| ±0,01-0,1mm | Servo avancé | 120-300 heures | Spécialiste requis |

Impact du coût total de possession

Projection quinquennale des coûts

Les exigences de précision concernent toutes les catégories de coûts :

| Catégorie de coût | ±2mm Système | ±0,5 mm Système | ±0,1 mm Système | ±0,01mm Système |

|---|---|---|---|---|

| Equipement initial | $2,000 | $8,000 | $20,000 | $50,000 |

| Installation | $500 | $2,000 | $8,000 | $20,000 |

| Formation | $500 | $2,000 | $8,000 | $20,000 |

| Entretien annuel | $200 | $800 | $3,000 | $8,000 |

| Total sur 5 ans | $4,000 | $16,000 | $51,000 | $140,000 |

Coûts environnementaux et d'infrastructure

Exigences en matière d'environnement de précision

Une plus grande précision exige des environnements contrôlés :

- Contrôle de la température±0,1°C pour les systèmes de très haute précision

- Isolation contre les vibrations: Fondations et systèmes d'isolation spécialisés

- Environnements propres: Air filtré et contrôle de la contamination

- Contrôle de l'humidité: Niveaux d'humidité stables pour la stabilité dimensionnelle

Investissements dans les infrastructures

Les systèmes de précision nécessitent une infrastructure de soutien :

- Qualité de l'énergie: Alimentations régulées et systèmes UPS

- Infrastructure de réseau: Systèmes de communication à grande vitesse

- Matériel d'étalonnage: Outils de mesure et de vérification de précision

- Installations d'entretien: Des locaux propres et des espaces de travail spécialisés

Stratégies d'optimisation de la précision

Dimensionnement des exigences de précision

Éviter la surspécification grâce à une analyse minutieuse :

- Analyse de la tolérance: Comprendre les besoins réels en matière de précision

- Capacité de traitement: Adapter la précision aux exigences de fabrication

- Systèmes de qualité: Utiliser l'inspection plutôt qu'un positionnement parfait

- Optimisation de la conception: Créer des produits qui tiennent compte des erreurs de positionnement

Bepto : des solutions rentables

Optimisation de la précision pneumatique

Maximiser la précision des vérins pneumatiques de manière rentable :

- Conception du système: Montage et alignement corrects pour une meilleure précision

- Optimisation du contrôle: Contrôle de la pression et de la vitesse pour la répétabilité

- Composants de qualité: Fabrication de cylindres et de commandes de précision

- Ingénierie d'application: Adapter les capacités des cylindres aux besoins

Approches hybrides

Combiner les technologies pour optimiser les coûts :

- Positionnement grossier/fin: Pneumatique pour les mouvements rapides, électrique pour la précision

- Précision sélective: Haute précision uniquement lorsque cela est absolument nécessaire

- Précision mécanique: L'utilisation de fixations et de guides pour améliorer le positionnement

- Compensation de processus: Correction logicielle des erreurs de positionnement

Cadre décisionnel pour la sélection de précision

Évaluation de l'exigence de précision

Approche systématique pour déterminer les besoins réels :

- Analyse des produits: Quelle est la précision requise pour le produit final ?

- Capacité de traitement: Que peuvent supporter les processus en aval ?

- Impact sur la qualité: Comment l'erreur de positionnement affecte-t-elle la qualité finale ?

- Sensibilité aux coûts: Quel niveau de précision permet d'optimiser le coût total du projet ?

Matrice de sélection des technologies

Choisir la technologie d'actionnement optimale en fonction des besoins de précision :

| Exigence de précision | Technologie recommandée | Optimisation des coûts | Compromis de performance |

|---|---|---|---|

| ±5-10mm | Pneumatique standard | Coût le plus bas | Positionnement de base |

| ±1-3mm | Pneumatique de précision | Bon rapport qualité/prix | Précision modérée |

| ±0,3-1mm | Pneumatique avancé | Coût équilibré | Bonne précision |

| ±0,1-0,3mm | Électricité de base | Coût plus élevé | Excellente précision |

| ±0,01-0,1mm | Servo électrique | Coût élevé | Précision supérieure |

| <±0,01mm | Ultra-précision électrique | Coût extrême | Précision ultime |

Analyse du retour sur investissement

Justification de l'investissement de précision

Déterminer quand la haute précision est rentable :

- Amélioration de la qualité: Réduction des coûts de rebut et de reprise

- Capacité de traitement: Permettre de nouveaux produits ou processus

- Avantage concurrentiel: Différenciation du marché par la précision

- Avantages de l'automatisation: Réduction de la main d'œuvre et amélioration de la cohérence

Optimisation des coûts et des bénéfices

Trouver le niveau de précision optimal :

- Analyse du coût marginal: Coût de chaque incrément de précision

- Évaluation de l'impact sur la qualité: Avantage d'un meilleur positionnement

- Évaluation des risques: Coût des erreurs de positionnement par rapport à l'investissement dans la précision

- Considérations à long terme: Evolution et obsolescence des technologies

James, ingénieur de projet chez un équipementier automobile allemand, a d'abord spécifié des servomoteurs de ±0,1 mm pour sa ligne d'assemblage en se basant sur les tolérances du dessin. Après avoir réalisé une étude de capabilité du processus, il a découvert que le positionnement de ±0,5 mm était adéquat, ce qui lui a permis d'utiliser des vérins sans tige Bepto qui ont réduit le coût de son projet de $180 000 à $65 000, tout en répondant à toutes les exigences de production et en améliorant les temps de cycle de 25%.

Conclusion

Les actionneurs électriques offrent une précision supérieure (±0,001-0,01 mm) essentielle pour les applications spécialisées, tandis que les vérins pneumatiques offrent une précision adéquate (±0,1-1,0 mm) pour la plupart des besoins industriels à un coût et une complexité nettement inférieurs, ce qui rend l'analyse des exigences de précision essentielle pour une sélection optimale des actionneurs.

FAQ sur la précision des vérins par rapport aux actionneurs électriques

Q : Les vérins pneumatiques peuvent-ils atteindre une précision de positionnement inférieure au millimètre ?

Oui, les vérins pneumatiques avancés dotés de commandes de précision peuvent atteindre une précision de positionnement de ±0,1-0,5 mm, ce qui est suffisant pour la plupart des applications industrielles et nettement plus rentable que les actionneurs électriques offrant une ultra-haute précision superflue.

Q : Quel est le pourcentage d'applications industrielles qui requièrent réellement une ultra-haute précision ?

Seules 5-10% des applications industrielles nécessitent réellement une précision supérieure à ±0,1 mm, la plupart des opérations de fabrication, d'emballage et d'assemblage fonctionnant avec une précision de positionnement de ±0,5 à 2,0 mm que les systèmes pneumatiques permettent d'obtenir de manière rentable.

Q : Quel est le surcoût des actionneurs électriques de haute précision par rapport aux vérins pneumatiques ?

Les actionneurs électriques de haute précision (±0,01 mm) coûtent 8 à 15 fois plus cher que les cylindres pneumatiques équivalents (±0,5 mm), les coûts totaux du système comprenant l'installation, la programmation et la maintenance étant souvent 10 à 20 fois plus élevés.

Q : Les vérins sans tige offrent-ils une meilleure précision que les vérins standard ?

Oui, les vérins pneumatiques sans tige offrent généralement une précision de positionnement de ±0,2-0,8 mm, contre ±0,5-2,0 mm pour les vérins standard, en raison de leur conception guidée et de la réduction des charges latérales, ce qui les rend excellents pour les applications de précision à longue course.

Q : Puis-je améliorer la précision des vérins pneumatiques sans passer à des actionneurs électriques ?

Oui, la précision pneumatique peut être améliorée grâce à une régulation adéquate de la pression, un contrôle de la vitesse, des guides mécaniques, des systèmes de retour de position et une conception minutieuse du système, ce qui permet souvent d'obtenir une précision adéquate pour une fraction du coût des actionneurs électriques.

-

Découvrez la conception, les types et les avantages opérationnels des vérins pneumatiques sans tige dans l'automatisation industrielle. ↩

-

Découvrez comment le micropas permet d'augmenter la résolution et d'adoucir le mouvement d'un moteur pas à pas. ↩

-

Explorer les principes des contrôleurs proportionnels-intégraux-dérivés (PID), un mécanisme courant et puissant de boucle de contrôle par rétroaction. ↩

-

Comprendre la physique de l'interférométrie laser et son application en tant qu'outil de mesure de haute précision dans les sciences et l'ingénierie. ↩

-

Découvrez l'analyse de la capabilité des processus, un outil statistique utilisé pour déterminer si un processus de fabrication est capable de produire des pièces dans des limites spécifiées. ↩