空気圧システムで空気漏れにお困りですか?あなただけではありません。多くの技術者がシール不良に苦戦し、効率低下・メンテナンスコスト増・予期せぬダウンタイムを招いています。シール機構に関する正しい知識が、こうした根深い問題を解決します。.

空気圧システムにおけるシール機構は、制御された変形を通じて機能する。 エラストマー材料1 接触面に対して。効果的なシールは、圧縮による接触圧力(静的シール)または圧力・摩擦・潤滑のバランス(動的シール)によって接触圧力を維持し、空気漏れに対する不浸透性の障壁を形成する。.

ベプト社で15年以上にわたり空気圧システムに携わる中で、シール原理を理解することで企業が数千ドルのメンテナンスコストを削減し、致命的なシステム故障を防いだ事例を数多く見てきました。.

目次

Oリングの圧縮比はシール性能にどのように影響するか?

Oリングは空気圧システムにおいて最も一般的なシール要素であるが、その単純な外観は複雑な工学原理を隠している。圧縮比は性能と寿命にとって極めて重要である。.

Oリングの圧縮率は、取り付け時の元の断面積に対する変形率(%)です。最適な性能を得るには通常15~30%の圧縮が必要です。圧縮が不足すると漏れが生じ、過度の圧縮は押し出しによる早期破損を引き起こします。, 圧縮永久歪み2, 、または加速摩耗。.

圧縮比を適切に設定することは、多くの技術者が認識している以上に微妙な問題です。ロッドレスシリンダーシールシステムに関する私の経験から得た実践的な知見をいくつか共有させてください。.

最適なOリング圧縮率の算出

圧縮率の計算は単純明快に見える:

| パラメータ | フォーミュラ | 例 |

|---|---|---|

| 圧縮率 (%) | [(d – g)/d] × 100 | 2.0mmの溝に2.5mmのOリングの場合:[(2.5 – 2.0)/2.5] × 100 = 20% |

| 絞り(mm) | d – g | 2.5mm – 2.0mm = 0.5mm |

| グルーヴ・フィル (%) | [π(d/2)²]/[w × g] × 100 | 幅3.5mm、深さ2.0mmの溝における2.5mm Oリングの場合:[π(2.5/2)²]/[3.5 × 2.0] × 100 = 70% |

場所:

- d = Oリング断面直径

- g = 溝の深さ

- w = 溝幅

素材固有の圧縮ガイドライン

異なる材料には異なる圧縮比が必要である:

| 材料 | 推奨圧縮率 | 申請 |

|---|---|---|

| NBR(ニトリル) | 15-25% | 汎用、耐油性 |

| FKM(バイトン) | 15-20% | 高温、耐薬品性 |

| EPDM | 20-30% | 水、蒸気用途 |

| シリコーン | 10-20% | 極端な温度範囲 |

| ポリテトラフルオロエチレン | 5-10% | 耐薬品性、低摩擦 |

昨年、私はウィスコンシン州の食品加工工場でメンテナンスエンジニアを務めるマイケルと共同作業を行いました。彼は高級Oリングを使用しているにもかかわらず、ロッドレスシリンダーシステムで頻繁な空気漏れに悩まされていました。彼のシステムを分析した結果、溝の設計がNBR Oリングの過度の圧縮(約40%)を引き起こしていることを発見しました。.

溝の寸法を再設計し、20%の圧縮比を達成した結果、シール寿命が3ヶ月から1年以上に向上し、同社のメンテナンスコストとダウンタイムを数千ドル削減しました。.

圧縮要件に影響を与える環境要因

最適な圧縮比率は固定されたものではなく、以下に基づいて変動します:

- 温度変動高温では熱膨張を考慮するため、圧縮比を低く設定する必要がある

- 圧力差より高い圧力では、押し出しを防止するためにより高い圧縮が必要となる場合があります

- 動的アプリケーションと静的アプリケーション動的シールは通常、摩擦を低減するために低い圧縮圧力を必要とする

- 設置方法設置時の伸びは有効圧縮を減少させる可能性があります

ストリベック曲線が空気圧シール設計に不可欠な理由とは?

ストリベック曲線は学術的に聞こえるかもしれないが、実際にはロッドレス空圧シリンダーやその他の動的用途におけるシール性能を理解し最適化するための強力な実用ツールである。.

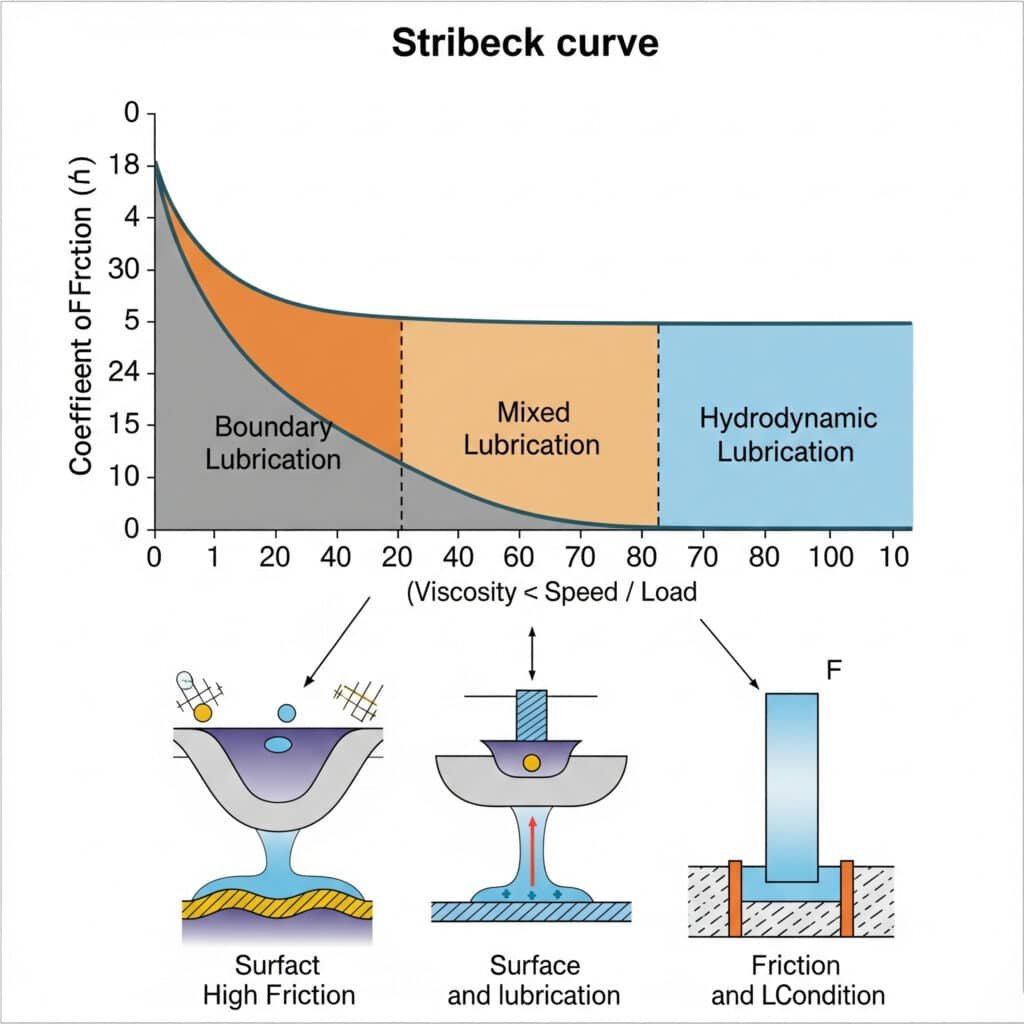

その ストリベック曲線3 摩擦係数、潤滑油粘度、速度、および荷重が摺動面においてどのように関連するかを示している。空気圧シールにおいては、境界潤滑、混合潤滑、および流体潤滑の移行状態を理解するのに役立ち、特定の作動条件におけるシール設計の最適化に極めて重要である。.

この曲線を理解することは、実際の使用環境における空気圧システムの性能に実用的な影響を与えます。.

空気圧シールにおける3つの潤滑状態

ストリベック曲線は三つの異なる作動領域を特定する:

| 潤滑管理 | 特性 | 空気圧シールへの影響 |

|---|---|---|

| 境界潤滑 | 高摩擦、直接表面接触 | 始動時、低速時に発生;スティックスリップを引き起こす |

| 混合潤滑 | 中程度の摩擦、部分的な流体膜 | 遷移領域;表面仕上げと潤滑剤に敏感 |

| 流体潤滑4 | 低摩擦、完全な流体分離 | 高速運転に最適;最小限の摩耗 |

シール選定におけるストリベック曲線の応用

ロッドレスシリンダー用のシールを選定する際、ストリベック曲線を理解することが役立ちます:

- シール材を運転条件に適合させる異なる材料は、異なる潤滑条件下でより優れた性能を発揮する

- 適切な潤滑剤を選択する粘度要件は速度と負荷に基づいて変化する

- 最適な表面仕上げを設計する粗さは潤滑状態間の遷移に影響を与える

- スティックスリップ現象を予測し防止する精密用途における円滑な動作に不可欠

ケーススタディ:精密位置決めにおけるスティックスリップの解消

スイスの医療機器メーカーで自動化エンジニアとして働いていたエマとの協働を覚えている。彼女のロッドレスシリンダーシステムは、低速精密動作時にぎくしゃくした動き(スティックスリップ)が発生し、製品品質に影響を与えていた。.

ストリベック曲線を適用して分析した結果、当該システムは境界潤滑領域で動作していると判断した。表面加工を施したPTFE系シール材への変更と、異なる潤滑剤配合への切り替えを推奨する。.

その結果?5mm/秒という低速でも滑らかな動作を実現し、品質問題を解消するとともに生産歩留まりを15%向上させた。.

動的シールにおける摩擦発熱の原因と制御方法

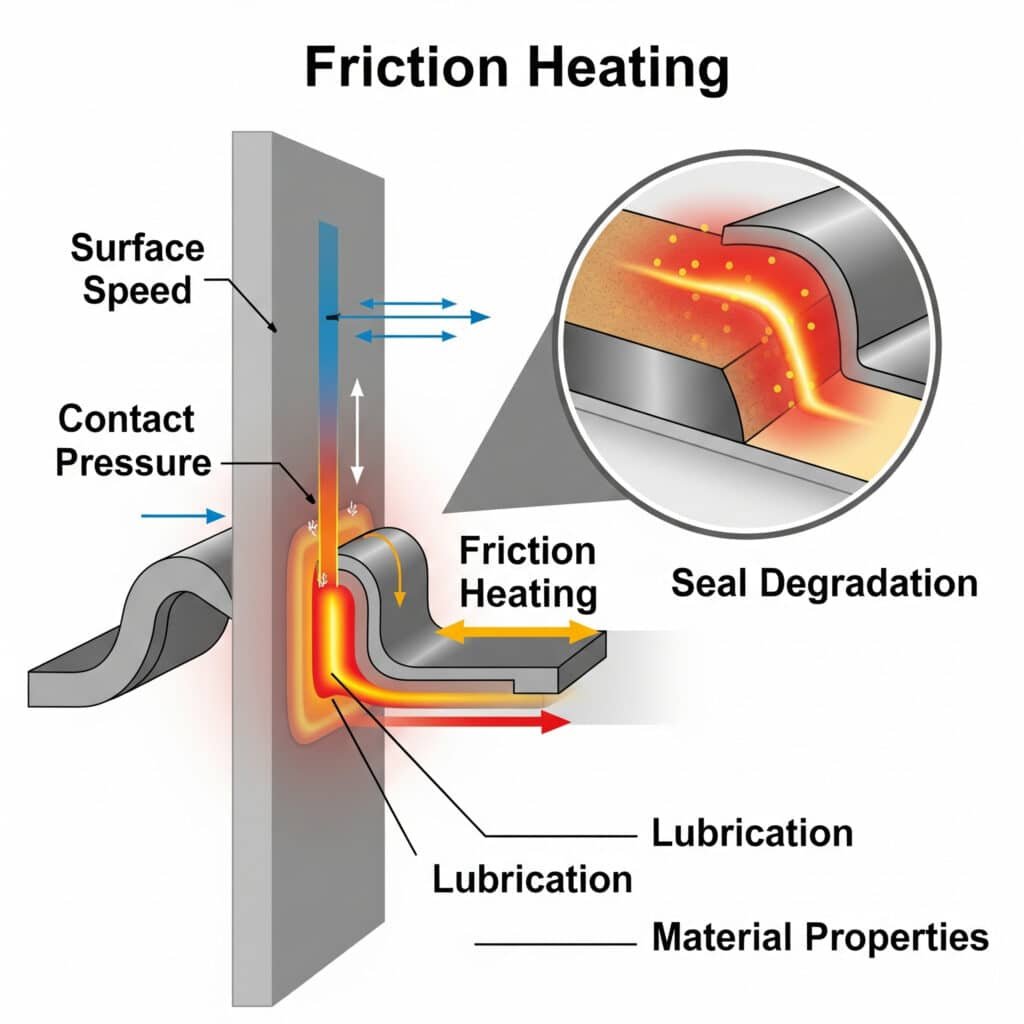

摩擦発熱は、シールが早期に破損する原因となるまで見過ごされがちである。この現象を理解することは、長寿命で信頼性の高い空圧システムを設計する上で不可欠である。.

摩擦熱5 動的シールにおける発熱は、シールと嵌合面の接触界面で機械的エネルギーが熱エネルギーに変換される際に発生する。この発熱は、表面速度、接触圧力、潤滑状態、材料特性などの要因によって影響を受ける。過度の発熱は材料の熱的劣化を促進し、シールの劣化を加速させる。.

摩擦熱の影響は深刻であり、シール寿命の短縮から致命的な故障に至るまで多岐にわたる。この現象についてさらに詳しく見ていこう。.

摩擦熱発生の定量化

摩擦によって生じる熱は次の式で推定できる:

| パラメータ | フォーミュラ | 例 |

|---|---|---|

| 発熱量 (W) | Q = μ × F × v | μ=0.2、F=100N、v=0.5m/sの場合:Q = 0.2 × 100 × 0.5 = 10W |

| 温度上昇(℃) | ΔT = Q/(m × c) | 10Wの熱量に対し、5gのシール、c=1.7J/g°Cの場合:ΔT = 10/(5 × 1.7) = 1.18°C/s |

| 定常状態温度 | Tss = Ta + (Q/hA) | 熱伝達率と表面積に依存する |

場所:

- μ = 摩擦係数

- F = 垂直抗力

- v = 滑走速度

- m = 質量

- c = 比熱容量

- Ta = 周囲温度

- h = 熱伝達率

- A = 表面積

一般的なシール材の臨界温度限界値

異なるシール材にはそれぞれ異なる温度限界があります:

| 材料 | 最高連続温度(℃) | 熱劣化の特徴 |

|---|---|---|

| NBR(ニトリル) | 100-120 | 硬化、ひび割れ、弾性低下 |

| FKM(バイトン) | 200-250 | 変色、弾力性の低下 |

| ポリテトラフルオロエチレン | 260 | 寸法変化、引張強度の低下 |

| TPU | 80-100 | 軟化、変形、変色 |

| 超高分子量ポリエチレン | 80-90 | 変形、耐摩耗性の低下 |

摩擦熱を低減する対策

ロッドレスシリンダーの応用に関する私の経験に基づき、摩擦熱を制御するための効果的な戦略を以下に示します:

- 接触圧を最適化する可能な限りシール干渉を低減しつつ、シール性能を損なわないようにする

- 潤滑性を向上させる適切な粘度と温度安定性を持つ潤滑剤を選択する

- 材料選定摩擦係数が低く、熱安定性の高い材料を選択する

- 表面工学摩擦を低減するため、適切な表面仕上げとコーティングを指定する

- 放熱設計シールからの熱伝達を改善する機能を組み込む

実世界での応用:高速ロッドレスシリンダー設計

ドイツの顧客企業では、ロッドレスシリンダーを搭載した高速包装設備を最大2m/sの速度で稼働させています。当初のシールは摩擦熱の影響でわずか300万サイクル後に故障していました。.

熱分析を実施した結果、シール接合部で局所的に140°Cに達する温度を検出しました。これはNBRシールの耐熱限界である100°Cを大幅に超える値です。接触形状を最適化した複合PTFEシールへの切り替えとシリンダーの放熱性向上により、シール寿命を2000万サイクル以上に延長しました。.

結論

Oリング圧縮率の科学的原理、ストリベック曲線の実用的な応用、摩擦発熱メカニズムを理解することは、信頼性が高く長寿命な空気圧シールシステムの設計基盤となります。これらの原理を適用することで、ロッドレスシリンダー用途に適したシールを選定し、既存の問題を解決し、高コストな故障を未然に防止することが可能となります。.

空気圧シール機構に関するよくある質問

空気圧用途におけるOリングの理想的な圧縮比はどれくらいですか?

空気圧用途におけるOリングの理想的な圧縮比は、静的シールでは通常15~25%、動的シールでは10~20%である。この範囲は十分なシール力を確保しつつ、特にロッドレスシリンダー用途において早期故障の原因となる過度な圧縮を回避する。.

ストリベック曲線は、私の用途に適したシールを選択するのにどのように役立つのでしょうか?

ストリベック曲線は、速度、負荷、潤滑剤の特性に基づいて、アプリケーションがどの潤滑領域で動作するかを特定するのに役立ちます。低速・高負荷のアプリケーションでは、境界潤滑に最適化されたシールを選択してください。高速アプリケーションでは、流体動圧潤滑条件向けに設計されたシールを選択してください。.

空気圧シリンダーにおけるスティックスリップ運動の原因と防止策は何か?

スティックスリップ現象は、特に境界潤滑領域において、静摩擦係数と動摩擦係数の差によって生じます。ロッドレスシリンダー用途では、PTFEベースまたはその他の低摩擦シール材の使用、適切な潤滑剤の塗布、表面仕上げの最適化、適切なシール圧縮の確保によりこれを防止してください。.

動的シールにおいて許容される温度上昇はどの程度か?

許容温度上昇はシール材質によって異なります。一般的なルールとして、作動温度は材質の最大連続使用温度定格より少なくとも20℃低く保ってください。ロッドレスシリンダーに一般的なNBR(ニトリル)シールの場合、長寿命化のため温度を80~100℃以下に維持してください。.

シール硬度と圧縮要件の関係は何か?

硬いシール材(高硬度)は、効果的なシールを達成するために必要な圧縮量が一般的に少なくて済みます。例えば、空気圧用途において、ショアA硬度90の材料は10~15%の圧縮で十分なシール効果を得られるのに対し、より柔らかいショアA硬度70の材料では、同等のシール効果を得るために20~25%の圧縮が必要となる場合があります。.

Oリングシールの溝寸法をどのように計算すればよいですか?

用途と材質に必要な圧縮率を決定し、溝の寸法を算出します。標準的な2.5mm Oリングの圧縮率25%の場合、溝深さは1.875mm(2.5mm × 0.75)となります。溝幅は60-85%の溝充填を可能とし、過度な応力なく制御された変形を許容する必要があります。.

-

エラストマー(粘弾性を有するポリマー)について基礎的な説明を提供する。エラストマーは変形し元の形状に戻る特性を持つため、空気圧シール材の主要材料として用いられる。. ↩

-

圧縮永久歪み(コンプレッションセット)の技術的定義を提供する。これは、長期間の圧縮応力後にシールが生じる永久変形であり、静的シール故障の主な原因である。. ↩

-

ストリベック曲線の原理を詳述する。これは摩擦学分野における基礎的なグラフであり、潤滑された二つの表面間の摩擦が、粘度、荷重、速度の関数であることを示す。. ↩

-

流体潤滑のメカニズムを説明する。これは理想的な状態で、完全かつ連続的な流体膜が二つの可動面を完全に分離し、その結果、摩擦と摩耗が最小限に抑えられる。. ↩

-

摩擦発熱の物理的メカニズムを説明する。これは滑動界面において機械的エネルギーが熱エネルギーに変換される過程であり、動的シールの熱劣化における重要な要因である。. ↩