真空ハンドリングシステムでエネルギーを浪費し、不安定な性能に悩まされていませんか?多くのメーカーは、不適切な真空発生装置の選択により、過剰な空気消費、遅いサイクルタイム、部品落下といった課題に直面しています。適切な真空技術を選択することで、これらのコストのかかる問題を即座に解決できます。.

理想 真空発生装置1 真空レベル、流量、エネルギー効率に関するアプリケーション固有の要件に適合する必要があります。選定には、吸引力と空気流量の関係を理解し、省エネのための多段式エジェクター設計を考慮し、信頼性の高い運転のための真空保持安定性を評価することが求められます。.

昨年スイスにある包装施設を訪問した際、ジェネレーターの選定ミスにより真空カップを毎週交換していた事例を覚えています。アプリケーションを分析し、適切なサイズの真空ジェネレーターを導入した結果、空気消費量を65%削減し、製品落下を完全に解消しました。空気圧業界で長年培った知見を共有させてください。.

目次

- 真空の力-流量関係曲線の理解

- 省エネ型多段式エジェクターソリューション

- 真空安定性の試験と確保方法

真空力と流量の関係は、どのようにアプリケーションに影響しますか?

真空力と流量の関係を理解することは、特定の用途に最適な性能を発揮するジェネレータを選定する上で不可欠である。.

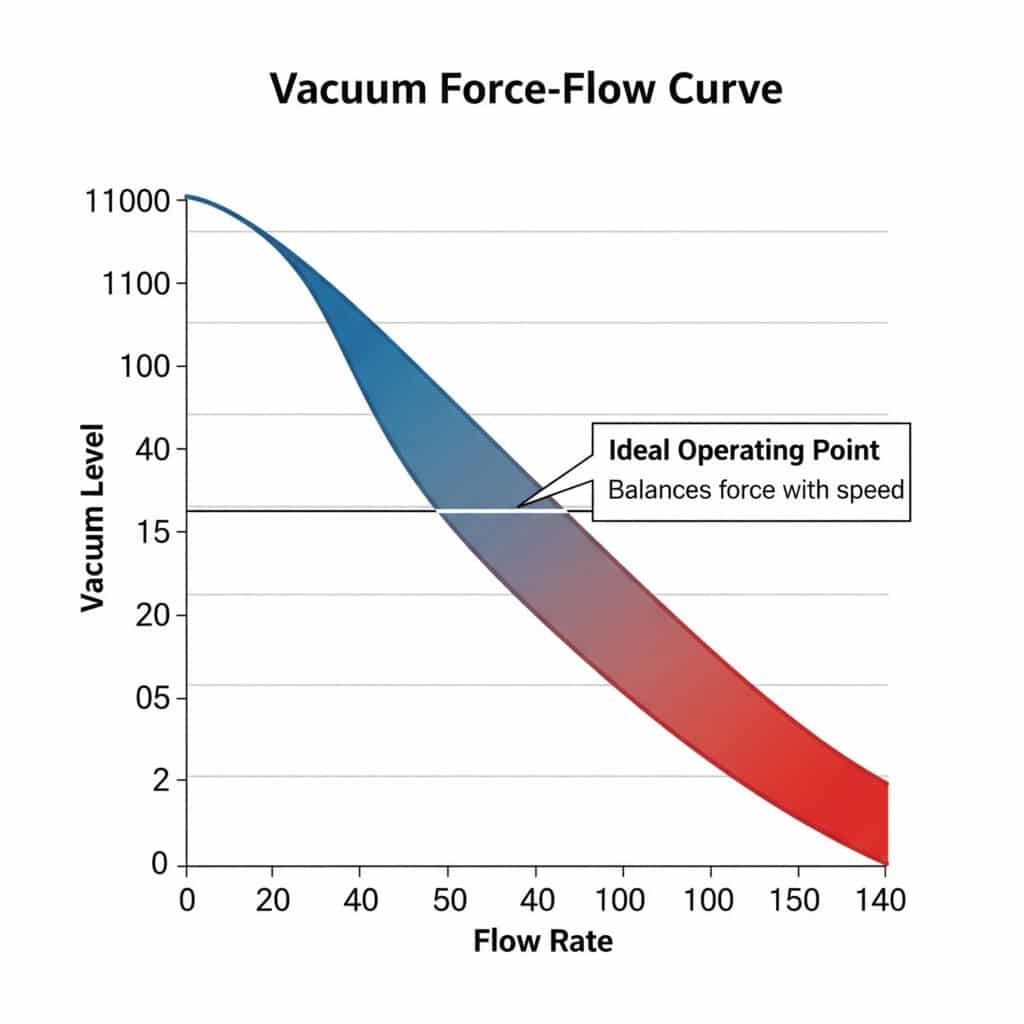

その 真空力-流量曲線2 吸引力が空気流量と共にどのように変化するかを示しています。真空レベルが上昇すると、利用可能な流量は通常減少します。理想的な動作点は、確実な把持のための十分な真空力と、システムを迅速に排気するための適切な流量容量とのバランスを取ります。.

真空の力-流量曲線の理解

真空力-流量曲線は、以下の関係を示すグラフ的表現である:

- 真空レベル(通常、-kPaまたは%で測定される)

- 空気流量(通常L/minまたはSCFMで測定)

この関係は、以下に直接影響を与えるため極めて重要です:

- アプリケーションに利用可能な把持力

- 安全な把持を達成するまでの応答時間

- 真空システムのエネルギー消費量

- システム全体の信頼性

真空力-流量曲線における主要パラメータ

真空発生装置の仕様を分析する際には、以下の重要な点に注意してください:

最大真空レベル

これはジェネレータが達成可能な最高真空度を表し、通常はゼロ流量で測定されます:

- 単段式エジェクター:通常 -75~-85 kPa

- 多段式エジェクター:通常 -85~-92 kPa

- 機械式真空ポンプ:-95 kPaを超えることが可能

最大流量

これは、ゼロ真空状態で測定された、発電機が排出可能な最大空気量を示す:

- 避難速度を決定する

- 大量用途において極めて重要

- 生産環境におけるサイクルタイムに影響を与える

最適動作点

この位置が、真空レベルと流量の最適なバランスを提供する発電機の位置です:

- 通常、曲線の中間部分に見られる

- ほとんどのアプリケーションで効率的な動作を提供します

- エネルギー消費と性能のバランスを取る

アプリケーション特化型曲線解析

異なる用途では、力-流量曲線上の異なる位置が必要となる:

| 申請の種類 | 理想的なカーブ位置 | 推論 |

|---|---|---|

| 多孔質材料 | 高流量優先 | 材料を通じた漏れを補償する |

| 非多孔質で滑らかな表面 | 高真空優先 | 保持力を最大化する |

| 高速ピックアンドプレイス | 均衡した立場 | サイクルタイムと信頼性を最適化する |

| 重量物の取り扱い | 高真空優先 | 負荷下でも確実なグリップを確保します |

| 変化する地表状態 | 高流量優先 | 不均一なシールに適応する |

必要な吸引力の計算

必要な真空力を決定するには:

- 必要な理論上の力を計算する:

F = m × (g + a) × S

場所:

– F = 必要力 (N)

– m = 物体の質量 (kg)

– g = 重力加速度 (9.81 m/s²)

– a = システムの加速度 (m/s²)

– S = 安全係数(通常2~3)

- 必要な真空カップの面積を決定する:

A = F ÷ P

場所:

– A = カップ面積 (m²)

– F = 必要力 (N)

– P = 作動真空圧力 (Pa)

- 以下の機能を提供する発電機を選択してください:

– 計算された面積に対する十分な真空レベル

– 避難時間要件を満たす十分な流量

実世界の応用例

先月、ドイツの電子機器メーカーから相談を受けました。同社のプリント基板(PCB)ハンドリングシステムでサイクルタイムの遅延が発生していたのです。既存の真空発生装置は真空レベルに対しては過剰な容量でしたが、流量に対しては不足していました。.

彼らの申請書を分析することにより:

- 必要保持力:15N

- PCB重量:0.5kg

- システム加速度:2 m/s²

- 安全率:2

我々は彼らが以下を必要としていると計算した:

- 最低真空レベル:-40 kPa

- 最小流量:25 L/min

バランスの取れた特性(-60 kPa、35 L/min)を持つBepto真空発生装置を選択することで、彼らは:

- 避難時間を45%短縮

- 生産スループットを28%増加

- 完璧な信頼性を維持した

- 圧縮空気消費量を15%削減

多段式エジェクターは真空システムのエネルギー効率をどのように最適化できるか?

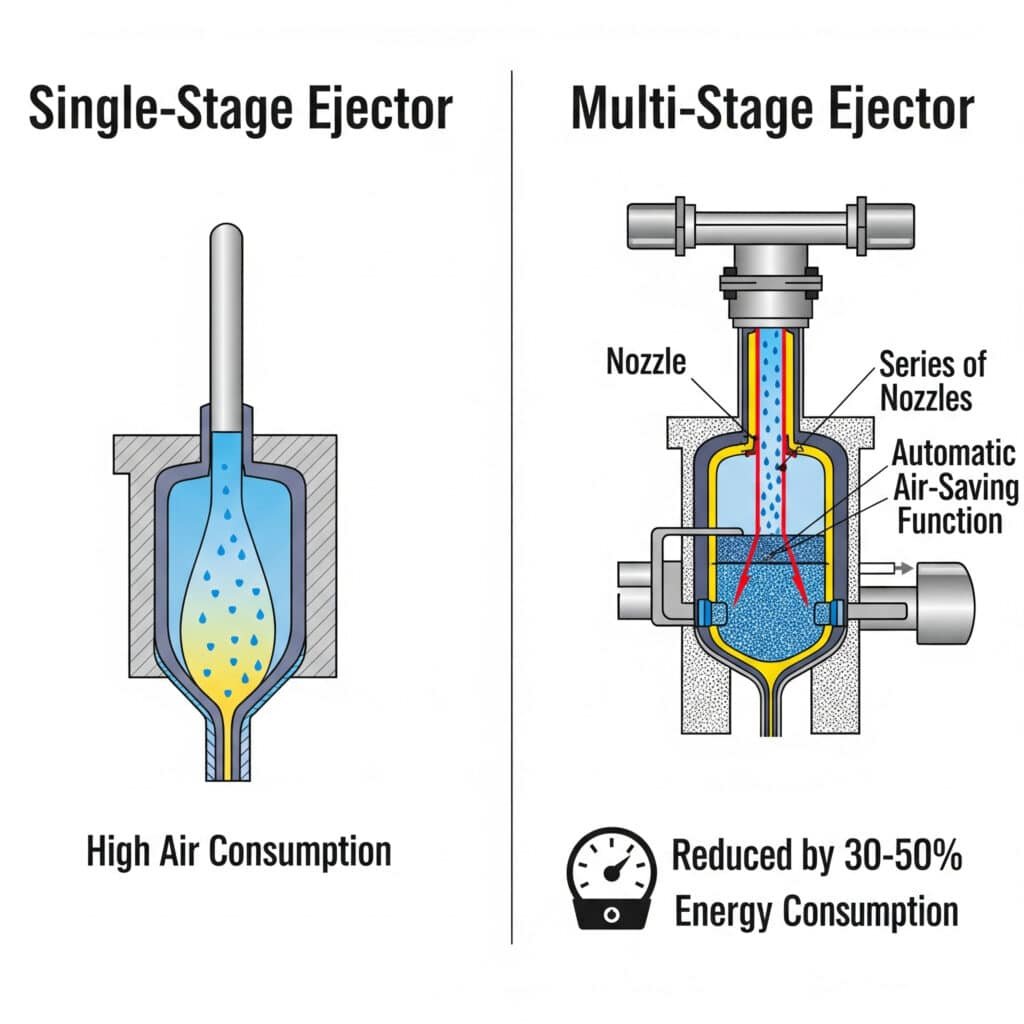

多段式エジェクター3 技術により、ほとんどの用途において真空性能を維持または向上させながら、圧縮空気の消費量を大幅に削減できます。.

多段式エジェクターは、最適化されたノズルと拡散器を連続的に配置することで、単段式設計よりも効率的に真空を発生させる。保持段階では低圧で動作し、自動省エネ機能を備えることで、通常30~50%のエネルギー消費削減を実現する。.

多段式エジェクター技術の理解

多段式エジェクターは、従来の単段式設計に比べて大きな進歩を遂げている:

多段式エジェクターの作動原理

初期避難段階

– 高流量による迅速な排出

– 空気混入を最大化するための最適化されたノズル形状

– 初期真空レベルに素早く到達する深真空ステージ

– 二次ノズルが作動し、より高い真空レベルを実現

– 流量は低いが、より効率的な真空生成

– 最大真空レベルに達する保持段階

– 真空を維持するための最小限の空気消費量

– インテリジェント制御システムが真空レベルを監視する

– 空気供給を減少させたり、一時的に遮断したりすることができます

現代の多段式エジェクターにおける省エネ機能

高度な多段式エジェクターは、複数の省エネ技術を組み込んでいます:

エアセービング機能(ASF)4

この機能は圧縮空気供給を自動的に制御します:

- 真空レベルを継続的に監視する

- 目標真空度に達すると空気供給を遮断する

- 真空度が閾値を下回った際に空気供給を再開する

- 特定の用途において、空気消費量を最大90%削減可能

自動レベル制御

これは以下の要素に基づいて真空レベルを最適化します:

- 現在の申請要件

- 物体の重量と表面特性

- 生産速度とサイクルタイム

- 動作中に動的に調整可能

状態監視

現代のイジェクターにはインテリジェント監視機能が搭載されています:

- 真空システムの漏れを検出する

- カップが摩耗または損傷している状態を識別します

- 予知保全アラートを提供します

- リアルタイムでパフォーマンスを最適化します

比較エネルギー効率分析

| エジェクタタイプ | 空気消費量(Nl/min) | 年間エネルギーコスト* | 真空レベル | 応答時間 |

|---|---|---|---|---|

| 単段式 | 70-100 | $1,200-1,700 | -75~-85 kPa | 速い |

| 二段階 | 40-60 | $700-1,000 | -85~-90 kPa | 中 |

| 三段式 ASF付き | 15-30 | $250-500 | -85~-92 kPa | 中速~速め |

| ベプト スマートイジェクター | 10-25 | $170-425 | -88~-92 kPa | 速い |

*8時間シフト、250営業日、50%稼働サイクル、$0.10/kWhの電力コストに基づく

導入事例

最近、イタリアの家具メーカーが木製パネルの搬送システムを最適化するのを支援しました。同社は12ステーションにわたり、各ステーションで約85NL/分の圧縮空気を消費する単段式エジェクターを使用していました。.

省エネ機能付きBepto多段式エジェクターを導入することにより:

- ステーションあたりの空気消費量が85 NL/minから22 NL/minに削減されました

- 年間圧縮空気節約量:約9,000,000 NL

- 年間$11,500のエネルギーコスト削減

- 4ヶ月未満で達成した投資利益率

- 真空レベルが-78 kPaから-88 kPaに改善された

- 製品取り扱い信頼性が15%向上した

多段式エジェクターの実装戦略

多段式エジェクター技術の利点を最大限に活用するには:

現在のシステムを監査する

– 実際の空気消費量を測定する

– 真空レベルと応答時間の記録

– 漏洩箇所と非効率性を特定するアプリケーション要件を分析する

– 最小必要真空力を算出する

– 最適な避難時間を決定する

– 材料の多孔性と表面状態を考慮する適切な多段式技術を選択する

– アプリケーションのニーズに合わせてエジェクターの仕様を調整する

– 統合制御オプションを検討する

– 監視能力を評価する適切な設定で実装する

– 圧力設定を最適化する

– 適切な真空閾値を設定する

– 省エネ機能のパラメータ設定監視し調整する

– エネルギー消費量を追跡する

– パフォーマンス指標を確認する

– 最適な効率を得るための設定の微調整

信頼性の高い運転のために、真空システムの安定性をどのようにテストし、保証できますか?

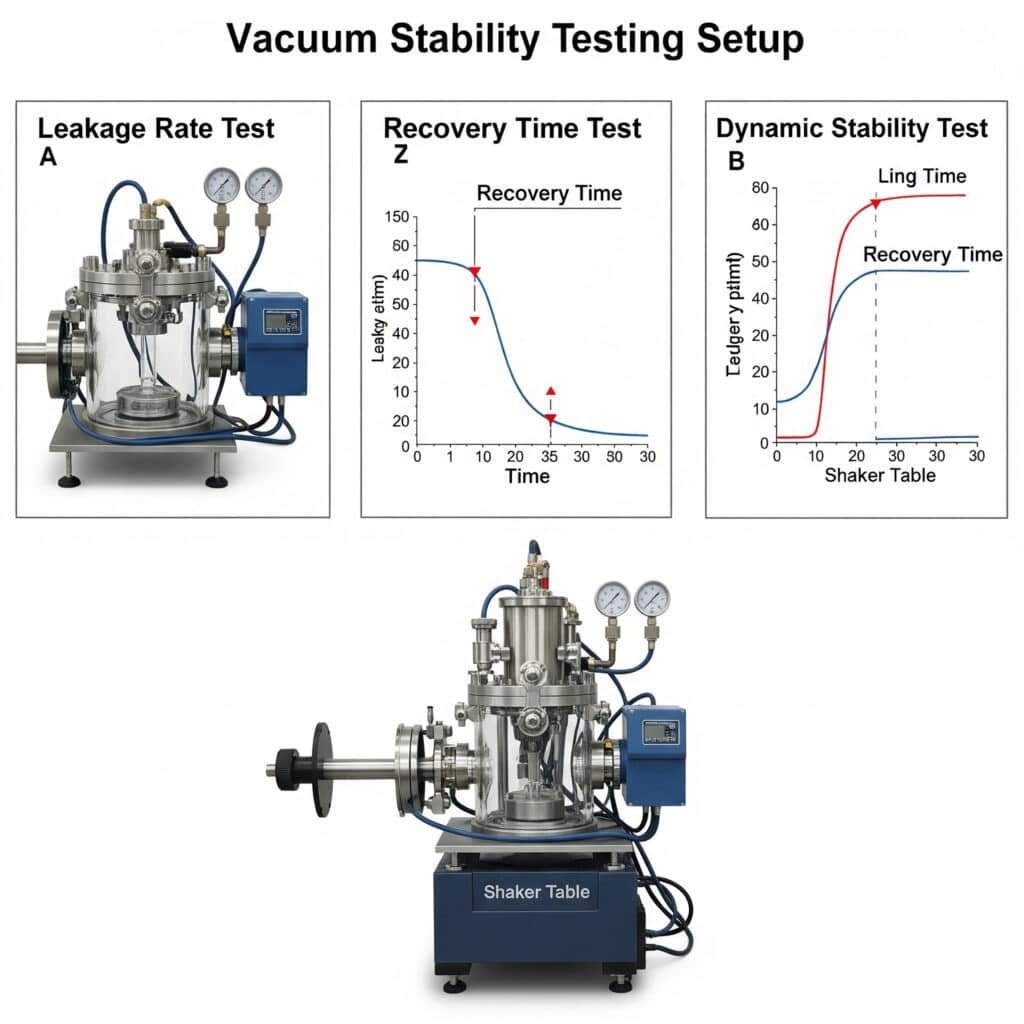

真空安定性試験は、一貫した性能を確保し、生産環境における高コストな故障を防止するために極めて重要です。.

真空保持試験は、システムが時間経過とともに真空状態を維持する能力を評価する。主要な指標には、漏れ率、回復時間、動的条件下での安定性が含まれる。適切な試験は、生産上の問題を引き起こす前に潜在的な課題を特定し、信頼性の高い運転を確保するのに役立つ。.

必須の真空安定性試験方法

包括的な真空システムの評価には、いくつかの試験手法が必要です:

静的真空保持試験5

この基本試験は、能動的な生成なしにシステムが真空をどの程度維持できるかを測定する:

試験手順:

– 目標レベルまで真空を生成する

– システムを隔離する(発電機を停止する)

– 真空減衰を時間経過とともに測定する

– 臨界閾値到達までの記録時間主要指標:

– 真空減衰率(kPa/min または %/min)

– 初期真空レベルから90%までの時間

– 最小機能真空レベル到達時間許容される結果:

– 高品質システム:30秒間で5%未満の減衰

– 標準システム:30秒間で10%未満の減衰

– 最小限の許容値:完全なサイクル時間を通じて機能的な真空を維持する

動的負荷試験

これは実環境下でのシステム性能を評価します:

試験手順:

– 実際のワークピースに真空を適用する

– 通常の取り扱い動作による変動あり

– 標準的な加速度力を適用する

– アプリケーションに振動機能がある場合は導入する主要指標:

– 移動中の真空レベルの安定性

– 障害発生後の復旧時間

– 運転中の最低真空レベル評価基準:

– 真空度は最低必要レベル以上を維持すること

– 回復は許容可能な時間枠内で発生すべきである

– システムはサイクル全体を通じて安定性を維持すべきである

漏洩検出方法

真空漏れを特定することは、システムの最適化において極めて重要です:

圧力差試験:

– システムを大気圧よりわずかに高く加圧する

– 接続部に石鹸水溶液を塗布する

– 漏れを示す気泡の発生を確認する超音波漏洩検知:

– 超音波検出器を用いて高周波音を識別する

– システムコンポーネントを体系的にスキャンする

– 漏洩箇所を記録し、定量化する真空減衰マッピング:

– システムの異なるセクションを分離する

– 各セクションにおける減衰率を測定する

– 漏洩率が最も高い領域を特定する

標準化された試験プロトコル

一貫した評価のためには、以下の標準化されたテスト手法に従ってください:

試験装置の要件

- 校正済み真空計(デジタル式推奨)

- 秒単位の精度を持つタイマー

- データ記録機能(詳細な分析用)

- 既知体積試験室

- 温度管理された環境

標準試験条件

- 供給圧力:6バール(87 psi)

- 周囲温度:20~25°C(68~77°F)

- 相対湿度:40~60%

- テスト量:用途に適した量

- 試験時間:最小 2× 標準サイクル時間

テストシーケンス

- 最大定格レベル90%まで真空を生成する

- 安定化を許可(通常5秒間)

- システムを分離するか、テストタイプに応じて維持する

- 定義された間隔で測定値を記録する

- 統計的有効性を確保するため、試験を3回繰り返す

- 平均値と標準偏差を計算する

真空安定性試験結果の分析

| テストパラメータ | 素晴らしい | 許容される | 限界的な | 貧しい |

|---|---|---|---|---|

| 静的減衰率 | 毎分3% | 毎分3-8% | 毎分8-15% | 毎分15% |

| 回復時間 | 0.5秒未満 | 0.5~1.5秒 | 1.5~3秒 | 3秒以上 |

| 最小動的レベル | 静的な95% | 静電気の85-95% | 静電気の75-85% | 静電気の75% |

| システムリーク | 容量2% | 容量2-5% | 5-10%の容量 | 10%の容量 |

真空安定性に関する一般的な問題のトラブルシューティング

テストで安定性の問題が判明した場合は、以下の一般的な原因と解決策を検討してください:

真空保持不良

考えられる原因:

– 損傷した真空カップまたはシール

– 緩んだ継手または接続部

– 多孔質または粗い材料表面

– 小型真空発生装置解決策:

– 摩耗した部品を交換する

– 全ての接続部を確認し、締め付けを確実に行う

– 多孔質材料用の専用カップをご検討ください

– より大容量の発電機にアップグレードする

回復に時間がかかる

考えられる原因:

– 流量容量不足

– 制限的なチューブまたは継手

– 小型真空発生装置

– システム音量が大きすぎる解決策:

– チューブ径を大きくする

– 不要な制限を撤廃する

– 流量の大きい発電機を選択する

– 可能な限りシステム音量を最小限に抑える

不安定な動的性能

考えられる原因:

– 真空予備容量不足

– 真空カップ設計は本用途に適さない

– 過度の加速力

– システム内の振動解決策:

– 真空リザーバーを追加する

– ダイナミックな用途向けに設計されたカップを選択

– 可能であれば加速を減らす

– 振動減衰の実装

事例研究:真空安定性の改善

自動車業界の顧客は、高速搬送作業中に部品の落下を断続的に発生させていた。既存の真空システムは基本試験では合格したが、動的条件下では不合格となった。.

当社のテストにより明らかになったのは:

- 静的保持:許容範囲(毎分5%の減衰)

- 動的性能:不良(静的レベルから65%に低下)

- 回復時間:わずかな(2.5秒)

実装後 ベプト 内蔵リザーバー付き真空発生装置と最適化されたカップ選択:

- 静的保持性能が向上し、1分あたり2%の減衰となった

- 動的性能は静的レベル90%以上を維持

- 回復時間が0.3秒に短縮

- 部品の落下を完全に排除

- 生産速度が18%増加した

結論

適切な真空発生装置の選定には、真空力と流量の関係を理解し、省エネルギー型の多段エジェクター技術を考慮し、適切な安定性試験プロトコルを実施することが必要です。これらの原則を適用することで、真空ハンドリングシステムの性能を最適化し、エネルギー消費を削減し、信頼性の高い運転を確保できます。.

真空発生器選定に関するよくある質問

単段式真空エジェクターと多段式真空エジェクターの違いは何ですか?

単段式エジェクターは1つのノズルとディフューザーを用いて真空を生成する一方、多段式エジェクターは真空生成の異なる段階に最適化された複数のノズル・ディフューザー組み合わせを組み込んでいる。多段式エジェクターは通常、単段式設計と比較してより高い真空度、優れた効率、および低減された空気消費量を達成する。.

私の用途に適した真空カップのサイズをどのように計算すればよいですか?

必要な保持力を作動真空圧で割ることで、必要な吸盤面積を算出します。保持力は、対象物の重量に重力を含む加速度と安全係数(通常2~3)を乗じた値と同等である必要があります。例えば、1kgの物体に2gの加速度と安全係数2を適用する場合、約40Nの力が必要となります。.

ハンドリングシステムにおける真空漏れの原因は何ですか?

真空漏れは通常、カップやシールの損傷、接続部の緩み、多孔質材料の取り扱い、表面に対するカップの誤選択、部品の摩耗、または不適切な取り付けが原因で発生します。真空カップ、シール、接続部の定期的な点検とメンテナンスにより、漏れの問題を大幅に軽減できます。.

省エネ機能付き多段式エジェクターに切り替えることで、どれだけのエネルギーを節約できるでしょうか?

従来の単段式エジェクターから省エネ機能付き多段式エジェクターへの切り替えにより、用途や稼働率に応じて圧縮空気消費量を30~80%削減できます。1日8時間稼働するシステムの場合、年間数千ドルのエネルギーコスト削減につながります。.

非多孔質材料を扱う際の最適な真空レベルはどれですか?

非多孔質材料の場合、通常は-40 kPaから-60 kPaの真空レベルで十分です。重い負荷や高い加速度にはより高いレベル(-70 kPaから-90 kPa)が必要となる場合がありますが、より多くのエネルギーを消費します。最適なレベルは、確実な保持力とエネルギー効率、部品の寿命のバランスを取ったものです。.

生産環境において、真空カップはどのくらいの頻度で交換すべきですか?

真空カップは、摩耗の兆候(ひび割れ、硬化、変形)が現れた場合、または真空保持試験で性能低下が確認された場合に交換する必要があります。一般的な生産環境では、稼働条件、カップ材質、用途により、交換間隔は3~12ヶ月です。稼働時間に基づく予防保全スケジュールの実施が推奨されます。.

-

ベンチュリ効果を説明する。これは流体力学の原理であり、流体がパイプの狭窄部(チョーク)を通過する際に流体圧力が低下する現象を指す。この原理は、ほとんどの空気式真空発生装置の基礎となっている。. ↩

-

ポンプ性能曲線の解釈方法に関するガイドを提供します。この曲線は、流量、圧力または揚程、効率、および消費電力の観点からポンプの性能をグラフィカルに表現したものです。. ↩

-

単段式と多段式真空エジェクターの設計上の相違点を詳細に説明し、多段式設計がより効率的に真空を発生させ、圧縮空気の消費量を削減できる熱力学的原理を解説する。. ↩

-

真空エジェクターの省エネ機能の動作を説明します。これは、内蔵センサーとバルブを用いて目標真空レベルに達すると圧縮空気供給を遮断するインテリジェントな機能であり、エネルギー消費を大幅に削減します。. ↩

-

真空減衰試験について説明する。これは定量的な漏れ試験法であり、部品を所定の真空レベルまで排気した後、ポンプから切り離し、圧力上昇の有無を監視する。圧力上昇は漏れの存在と深刻度を示す。. ↩