Todos os gestores de fábricas com quem trabalhei enfrentam o mesmo problema: custos de manutenção imprevisíveis que destroem os orçamentos e os calendários de produção. A ansiedade de não saber quando é que os componentes críticos vão falhar leva a um desperdício de manutenção excessiva ou a reparações de emergência dispendiosas. Existe uma abordagem melhor que transforma esta incerteza em despesas previsíveis.

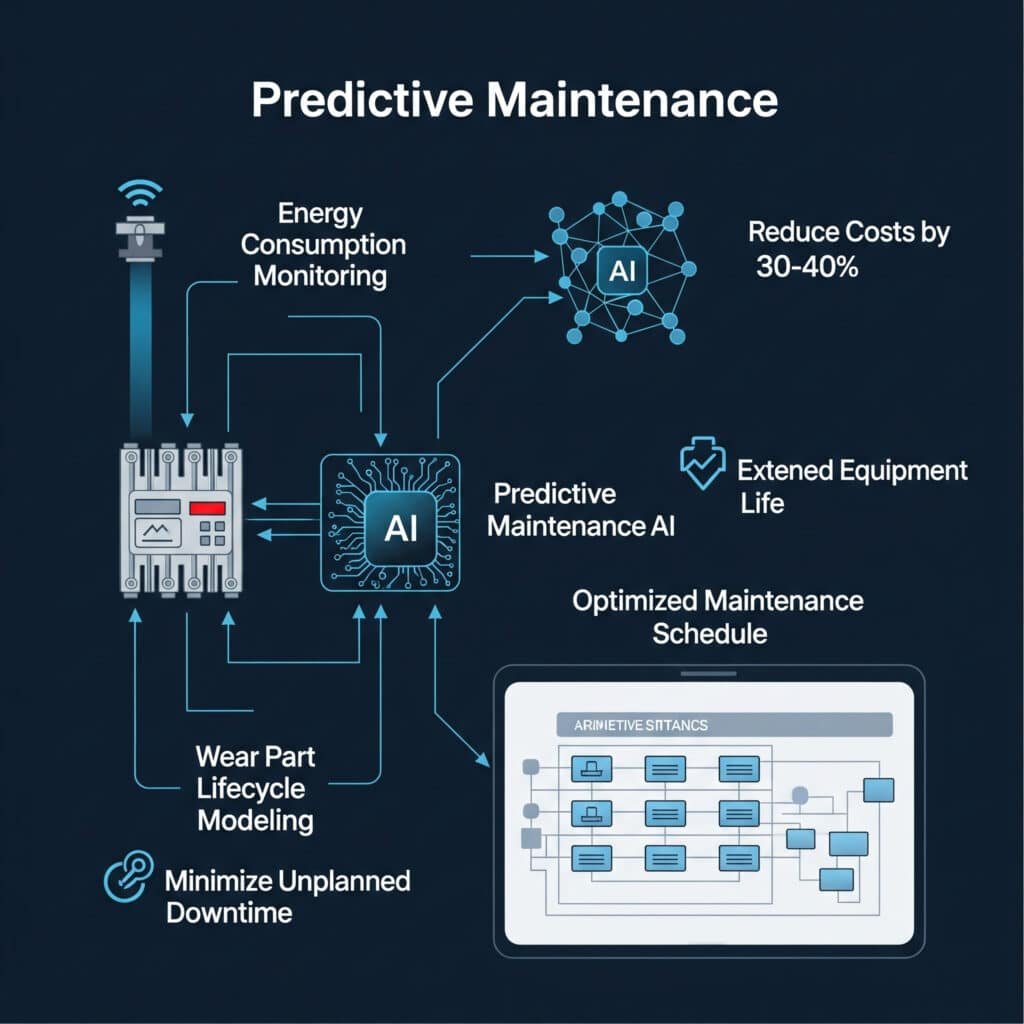

Manutenção preventiva1 para sistemas pneumáticos combina a modelação do ciclo de vida das peças de desgaste, a monitorização do consumo de energia e a programação da manutenção preventiva para reduzir os custos globais de manutenção em 30-40%, ao mesmo tempo que prolonga a vida útil do equipamento e minimiza o tempo de inatividade não planeado.

No último trimestre, visitei uma fábrica no Wisconsin onde o supervisor de manutenção me mostrou o seu "muro da vergonha" - uma coleção de cilindros sem haste avariados que tinham causado paragens de produção. Depois de implementarem a nossa abordagem de manutenção preditiva, não acrescentaram um único cilindro a essa parede em mais de 8 meses. Deixe-me mostrar-lhe como o fizemos.

Índice

- Modelo de previsão de substituição de peças de desgaste

- Guia de seleção do sistema de monitorização de energia

- Comparação de custos de manutenção preventiva

- Conclusão

- Perguntas frequentes sobre a análise dos custos de manutenção

Como é que se pode prever com exatidão quando é que as peças do cilindro sem haste irão falhar?

Prever a falha de peças de desgaste tem sido tradicionalmente mais arte do que ciência, com a maioria dos planos de manutenção baseados em recomendações do fabricante que raramente têm em conta as suas condições de funcionamento específicas.

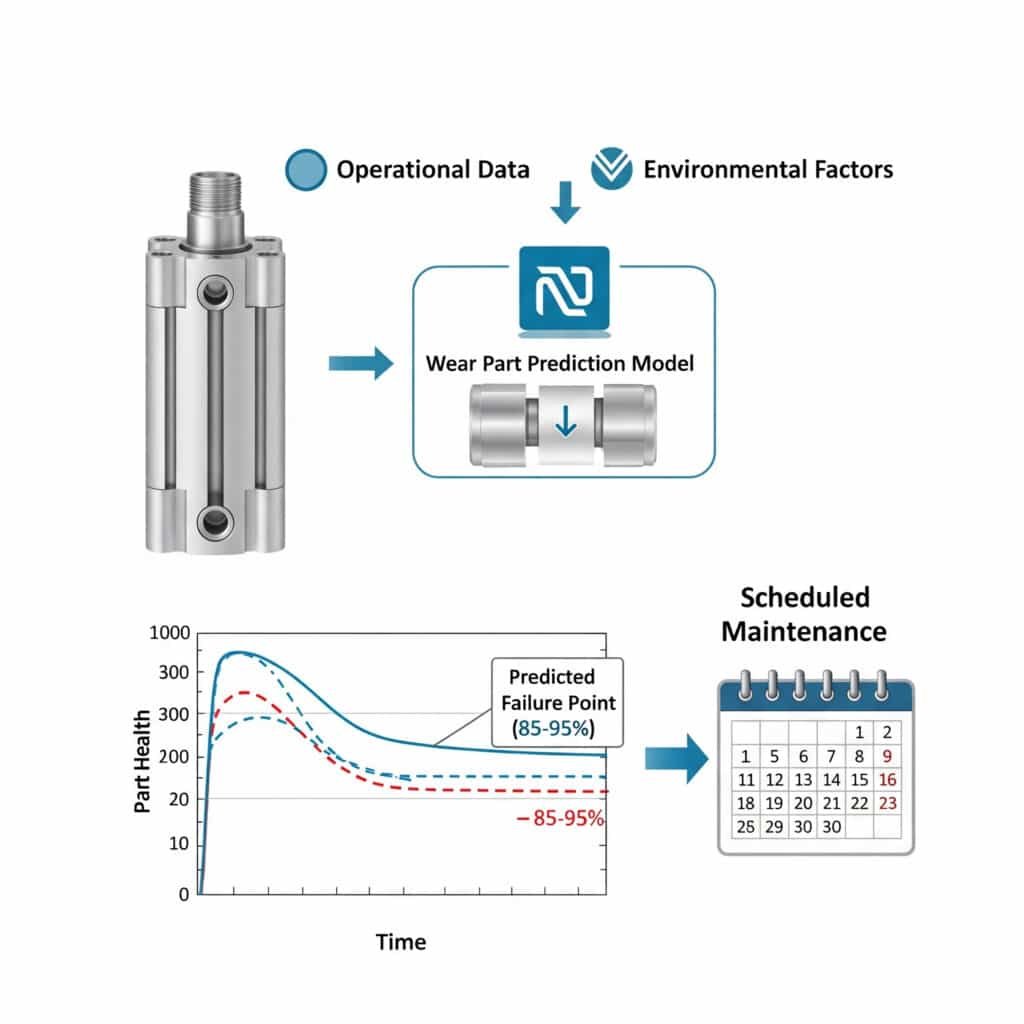

Modelos de previsão de desgaste de peças2 utilizam dados operacionais, factores ambientais e algoritmos específicos dos componentes para prever pontos de falha com uma precisão de 85-95%, permitindo que a manutenção seja programada durante o tempo de inatividade planeado e não em situações de emergência.

Variáveis-chave na previsão do ciclo de vida das peças de desgaste

Depois de analisar milhares de falhas de componentes em várias indústrias, identifiquei estes factores críticos que determinam a vida útil das peças de desgaste:

Factores do ambiente operacional

| Fator | Nível de impacto | Efeito no tempo de vida |

|---|---|---|

| Temperatura | Elevado | ±15% por desvio de 10°C |

| Humidade | Médio | -5% por 10% acima do ótimo |

| Contaminantes | Muito elevado | Até -70% em ambientes sujos |

| Frequência do ciclo | Elevado | Relação linear com o desgaste |

Considerações específicas do componente

Para pneumático sem haste especificamente nos cilindros, estes factores têm o maior impacto na vida útil das peças de desgaste:

- Compatibilidade do material de vedação

- Consistência da lubrificação

- Condições de carga lateral

- Percentagem de utilização do AVC

Criando seu modelo de previsão

Recomendo uma abordagem em três fases para desenvolver o seu modelo de previsão de peças de desgaste:

Fase 1: Recolha de dados

Comece por documentar os padrões de substituição actuais e as condições de funcionamento. Para um cliente do sector automóvel no Michigan, instalámos contadores de ciclos simples nos seus cilindros sem haste e controlámos as condições ambientais durante apenas 30 dias. Estes dados de base revelaram que o seu programa de manutenção estava desalinhado com os padrões de desgaste reais numa média de 42%.

Fase 2: Reconhecimento de padrões

Procurar correlações entre as condições de funcionamento e as taxas de avaria. A nossa análise de dados revela normalmente que:

- Cilindros a funcionar a >80% da pressão nominal falham 2,3x mais depressa

- As flutuações de temperatura >15°C aceleram o desgaste do vedante 37%

- Uma lubrificação inconsistente reduz a vida útil dos rolamentos até 60%

Fase 3: Implementação do modelo

Implementar um modelo de previsão que tenha em conta as suas condições específicas. Isto pode variar entre uma simples folha de cálculo e sistemas de monitorização avançados.

Estudo de caso: Fábrica de processamento de alimentos

Uma fábrica de processamento de alimentos na Pensilvânia estava a substituir os vedantes de cilindros sem haste a cada 3 meses, com base na recomendação do fabricante. Depois de implementarem o nosso modelo de previsão, descobriram que algumas unidades podiam funcionar em segurança durante 5 meses, enquanto outras, em ambientes mais agressivos, precisavam de ser substituídas aos 2,5 meses. Esta abordagem específica reduziu os custos globais de peças de substituição em 23% e diminuiu o tempo de inatividade não planeado em 47%.

Que sistema de monitorização de energia lhe dará os dados mais úteis?

O consumo de energia é frequentemente responsável por 70-80% do custo de vida útil de um sistema pneumático, mas a maioria dos programas de manutenção centra-se exclusivamente na substituição de componentes, ignorando este importante fator de despesa.

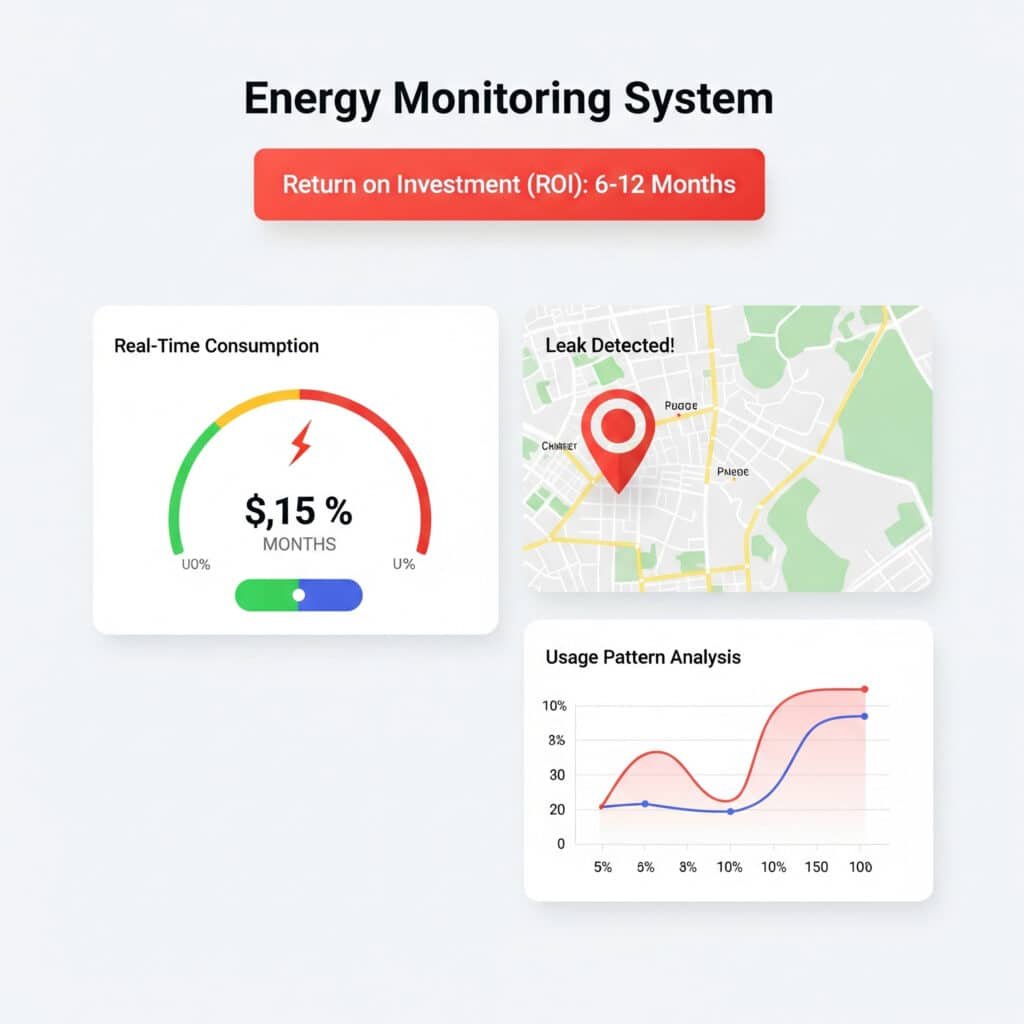

O sistema de monitorização de energia ideal fornece dados de consumo em tempo real, capacidades de deteção de fugas e análise de padrões de utilização que identificam ineficiências. Os sistemas com estas caraterísticas permitem normalmente obter um retorno do investimento num prazo de 6 a 12 meses através da redução dos custos de energia e da deteção precoce de problemas.

Critérios de seleção do sistema de monitorização

Quando ajudo os clientes a selecionar sistemas de monitorização de energia, avalio as opções em função destes requisitos críticos:

| Caraterística | Importância | Benefício |

|---|---|---|

| Monitorização em tempo real | Essencial | Identificação imediata do problema |

| Análise de dados históricos | Elevado | Reconhecimento de padrões e tendências |

| Capacidade de integração | Médio | Ligação a sistemas existentes |

| Funcionalidade de alerta | Elevado | Notificação proactiva de problemas |

| Ferramentas de visualização | Médio | Interpretação mais fácil pelo pessoal |

Tipos de sistemas de monitorização

Com base na complexidade e no orçamento do seu sistema, estas são as três principais categorias a considerar:

Sistemas básicos de monitorização

- Custo: $500-2,000

- Caraterísticas: Medidores de caudal, sensores de pressão, registo básico de dados

- Ideal para: Sistemas pequenos, orçamentos limitados

- Limitações: É necessária uma análise manual dos dados

Sistemas de monitorização intermédios

- Custo: $2,000-8,000

- Caraterísticas: Sensores em rede, relatórios automatizados, análise básica

- Ideal para: Operações de média dimensão com vários sistemas pneumáticos

- Limitações: Capacidades de previsão limitadas

Sistemas avançados de monitorização

- Custo: $8,000-25,000

- Caraterísticas: Análise com base em IA3, alertas de manutenção preditiva, integração abrangente

- Ideal para: Grandes operações em que o tempo de inatividade é extremamente dispendioso

- Limitações: Requer conhecimentos técnicos para maximizar o valor

Estratégia de implementação

Para a maioria dos clientes, recomendo esta abordagem faseada:

- Avaliação de base: Instalar uma monitorização temporária em sistemas críticos para estabelecer padrões de consumo

- Identificação de Hotspots: Monitorização permanente do objetivo de 20% dos sistemas que consomem 80% de energia

- Expansão gradual: Alargar a monitorização a sistemas adicionais à medida que o ROI é comprovado

Métricas de sucesso da monitorização da energia

Ao avaliar o desempenho do sistema, concentre-se nestes indicadores-chave:

- Taxa de deteção de fugas (objetivo: identificação de 90%+ de fugas >1 CFM)

- Redução do consumo de energia (típico: 15-30% no primeiro ano)

- Tempo de deteção de anomalias (objetivo: <24 horas após a ocorrência)

- Correlação com o volume de produção (permite o cálculo do custo energético por unidade)

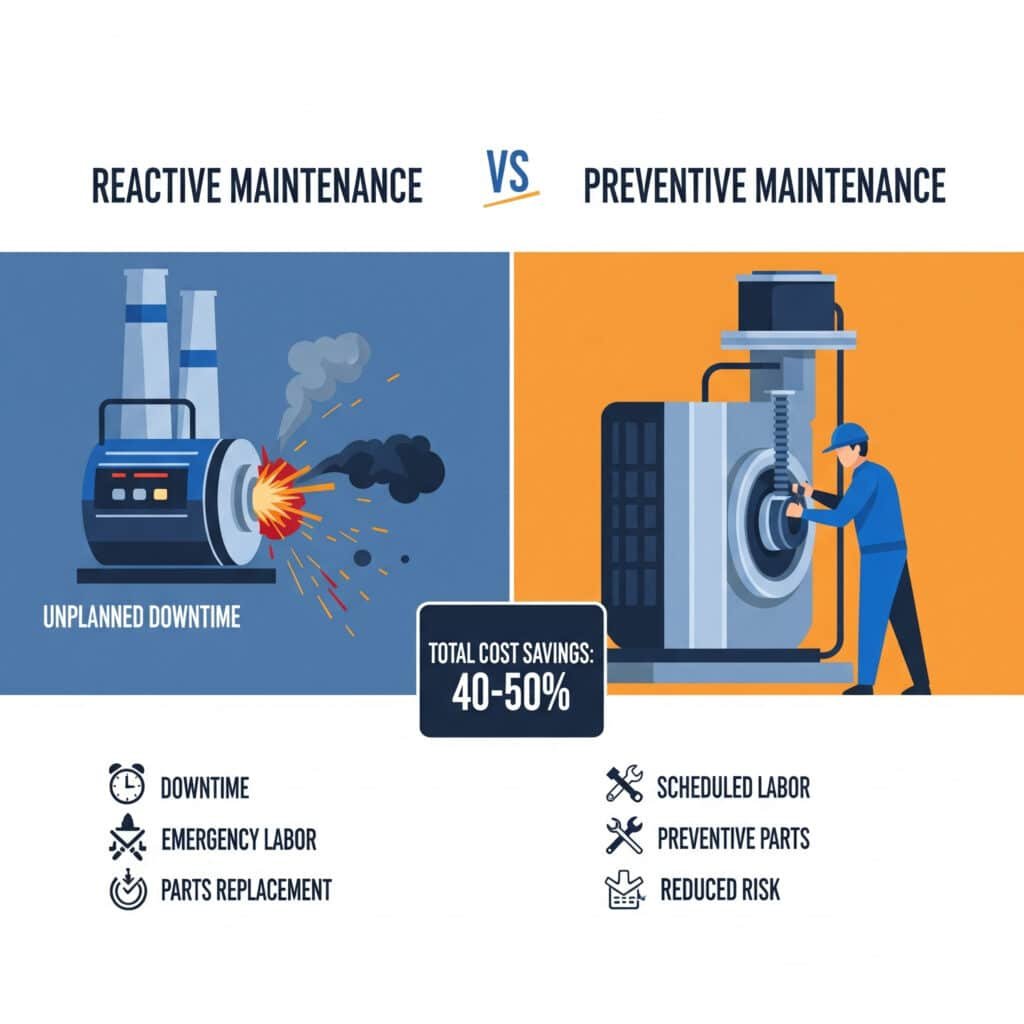

A manutenção preventiva é realmente mais barata do que a manutenção reactiva?

O debate entre as abordagens de manutenção preventiva e reactiva centra-se frequentemente nos custos imediatos e não no impacto financeiro total. Esta visão limitada leva muitas operações a cometer erros dispendiosos a longo prazo.

A manutenção preventiva custa normalmente menos 25-35% do que a manutenção reactiva, tendo em conta todos os factores, incluindo os custos das peças, a mão de obra, as perdas de tempo de inatividade e a vida útil do equipamento. No caso específico dos sistemas pneumáticos, a poupança pode atingir 40-50% devido à natureza em cascata das falhas dos componentes.

Comparação exaustiva de custos

Esta análise compara os custos reais de diferentes abordagens de manutenção para uma linha de produção típica com 24 cilindros pneumáticos sem haste:

| Fator de custo | Abordagem reactiva | Abordagem preventiva | Abordagem preditiva |

|---|---|---|---|

| Custos das peças (anuais) | $12,400 | $9,800 | $7,200 |

| Horas de trabalho (anual) | 342 | 286 | 198 |

| Horas de inatividade (anual) | 78 | 32 | 14 |

| Valor da perda de produção | $156,000 | $64,000 | $28,000 |

| Vida útil do equipamento | 5,2 anos | 7,8 anos | 9,3 anos |

| Custo total em 5 anos | $923,000 | $408,000 | $215,000 |

Custos ocultos da manutenção reactiva

Ao calcular o verdadeiro custo da manutenção reactiva, não negligencie estes factores frequentemente ignorados:

Custos diretos ocultos

- Prémios de envio de emergência (normalmente 20-50% acima dos custos normais das peças)

- Taxas de trabalho extraordinárias (média de 1,5x as taxas normais)

- Produção acelerada para recuperar o atraso após falhas

Custos indirectos ocultos

- Problemas de qualidade decorrentes de reparações apressadas (aumento médio de defeitos de 2-5%)

- Impacto na satisfação do cliente devido a entregas não efectuadas

- Stress e rotatividade do pessoal devido à cultura de gestão de crises

Quadro de implementação da manutenção preventiva

Para os clientes que estão a fazer a transição para a manutenção preventiva, recomendo esta abordagem de implementação:

Fase 1: Identificação do sistema crítico

Comece pelos sistemas que têm o maior custo de tempo de inatividade ou frequência de falhas. Para um cliente de embalagem no Texas, identificámos que o sistema pneumático da sua linha de embalagem de caixas causou 43% de tempo de inatividade total, apesar de representar apenas 12% do valor total do equipamento.

Fase 2: Desenvolvimento do programa de manutenção

Criar programas de manutenção optimizados com base em:

- Recomendações do fabricante (apenas como ponto de partida)

- Dados históricos de falhas (o seu recurso mais valioso)

- Factores do ambiente operacional

- Restrições do calendário de produção

Fase 3: Atribuição de recursos

Determinar o pessoal ideal e o inventário de peças com base em:

- Duração e complexidade das tarefas de manutenção

- Níveis de competências necessários

- Prazos de entrega de peças e requisitos de armazenamento

Medição do sucesso da manutenção preventiva

Acompanhe estes KPIs para validar o seu programa de manutenção preventiva:

- Tempo médio entre falhas (MTBF)4 - objetivo: aumentar em >40%

- Custo de manutenção como % do valor do ativo - objetivo: <5% anualmente

- Rácio de manutenção planeada vs. não planeada - objetivo: >85% planeados

- Eficácia global do equipamento (OEE)5 - objetivo: aumentar em >15%

Conclusão

A implementação de uma abordagem abrangente de análise de custos de manutenção através de modelos de previsão de peças de desgaste, monitorização de energia e estratégias de manutenção preventiva pode transformar a fiabilidade do seu sistema pneumático, reduzindo significativamente os custos totais. A abordagem baseada em dados elimina a adivinhação e cria orçamentos de manutenção previsíveis.

Perguntas frequentes sobre a análise dos custos de manutenção

Qual é o prazo médio do ROI para a implementação da manutenção preditiva?

O período de tempo típico do ROI para a implementação da manutenção preditiva é de 6 a 18 meses, com os sistemas pneumáticos a apresentarem frequentemente retornos mais rápidos devido ao seu elevado consumo de energia e ao seu papel crítico nos processos de produção.

Como é que se calcula o verdadeiro custo do tempo de inatividade para o planeamento da manutenção?

Calcule o custo real do tempo de inatividade adicionando as perdas diretas de produção (valor da produção horária × horas de inatividade), os custos de mão de obra (horas de reparação × taxa de mão de obra), os custos das peças e os custos indirectos, como entregas não realizadas, problemas de qualidade e horas extraordinárias para recuperar o atraso.

Quais são as peças de desgaste dos cilindros pneumáticos sem haste que normalmente falham primeiro?

Nos cilindros pneumáticos sem haste, os vedantes e os rolamentos são normalmente os primeiros a falhar, sendo os vedantes o ponto de falha mais comum (responsável por cerca de 60% das falhas) devido à sua constante fricção e exposição a contaminantes.

Com que frequência devem ser calibrados os sistemas de monitorização da energia?

Os sistemas de monitorização da energia devem ser calibrados pelo menos anualmente, sendo que os sistemas críticos exigem uma calibração semestral. Os sistemas expostos a ambientes agressivos ou que medem cargas altamente variáveis podem exigir uma calibração trimestral.

Que percentagem do orçamento de manutenção deve ser atribuída a actividades preventivas ou reactivas?

Num programa de manutenção bem optimizado, cerca de 70-80% do orçamento devem ser atribuídos a actividades preventivas, 15-20% a tecnologias preditivas e apenas 5-10% reservados para manutenção reactiva verdadeiramente imprevisível.

Como é que a qualidade do ar afecta os custos de manutenção dos sistemas pneumáticos?

A qualidade do ar afecta drasticamente os custos de manutenção, com estudos que demonstram que cada melhoria de 3 pontos na classificação ISO da qualidade do ar (por exemplo, de ISO 8573-1 Classe 4 para Classe 1) reduz a frequência de substituição de peças de desgaste em 30-45% e aumenta a vida útil global do sistema em 15-25%.

-

Fornece uma explicação detalhada da manutenção preditiva (PdM), uma estratégia proactiva que utiliza ferramentas e técnicas de análise de dados para detetar anomalias no funcionamento e possíveis defeitos nos processos e equipamentos, de modo a que possam ser corrigidos antes de resultarem em falhas. ↩

-

Descreve a "curva da banheira", um modelo clássico de engenharia de fiabilidade que representa a taxa de avarias de um produto ao longo do seu tempo de vida, que consiste em três fases: mortalidade infantil, vida normal e desgaste. Este é um conceito-chave na modelação do ciclo de vida. ↩

-

Oferece uma panorâmica da forma como a Inteligência Artificial (IA) é aplicada na indústria transformadora para tarefas como a manutenção preditiva, o controlo de qualidade, a otimização da cadeia de abastecimento e a programação da produção, muitas vezes como parte das iniciativas da Indústria 4.0. ↩

-

Fornece uma definição clara do tempo médio entre falhas (MTBF), um indicador-chave de desempenho que mede o tempo médio decorrido entre as falhas inerentes a um ativo reparável durante o funcionamento normal do sistema, indicando a sua fiabilidade. ↩

-

Explica a Eficácia Global do Equipamento (OEE), uma métrica padrão para medir a produtividade do fabrico, que é calculada através da multiplicação de três factores: Disponibilidade, Desempenho e Qualidade. ↩