Uvod

Ali vaši pnevmatski cilindri predčasno odpovedujejo in vas stanejo tisoče evrov zaradi izpadov? 💸 Glavni vzrok morda ni slabo vzdrževanje, ampak napačen postopek proizvodnje aluminija. Mnogi inženirji spregledajo, kako Livanje pod pritiskom1 proti ekstrudiranje2 bistveno spremeni metalurške lastnosti valjev, kar vodi do katastrofalnih okvar pod pritiskom.

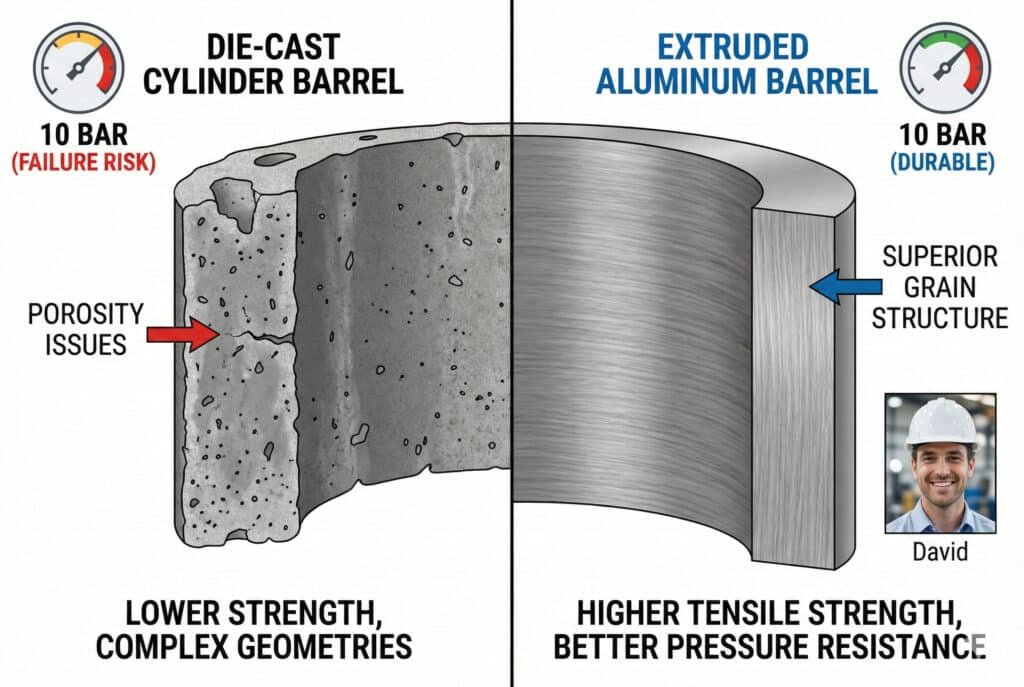

Cilindrični valji iz litega aluminija omogočajo hitrejšo proizvodnjo in kompleksne geometrije, vendar imajo manjšo trdnost in poroznost3 problemi, medtem ko ekstrudirani aluminij zagotavlja vrhunsko zrnata struktura4, večja natezna trdnost in boljša odpornost proti tlaku – zaradi česar je ekstrudiranje najboljša izbira za visoko zmogljive valje brez batov in pnevmatsko opremo, ki zahteva vzdržljivost.

Pred kratkim sem se pogovarjal z Davidom, vzdrževalnim inženirjem v tovarni avtomobilskih delov v Michiganu, ki se je vsakih šest mesecev soočal z ponavljajočimi se okvarami valjev. Njegov dobavitelj OEM je brez obvestila prešel na litine, ki pa zaradi porozne strukture niso zmogle delovnega tlaka 10 barov. Ko smo mu dobavili nadomestne dele iz ekstrudiranega aluminija podjetja Bepto, se je stopnja okvar v 18 mesecih znižala na nič. 🔧

Kazalo vsebine

- Kakšne so bistvene metalurške razlike med litim in ekstrudiranim aluminijem?

- Kako proizvodni proces vpliva na zmogljivost valja?

- Kateri tip aluminija naj izberete za cilindri brez palice?

- Ali lahko litina iz aluminija kdaj doseže enako zmogljivost kot ekstrudirani aluminij v pnevmatskih aplikacijah?

Kakšne so bistvene metalurške razlike med litim in ekstrudiranim aluminijem?

Razumevanje razlik na atomski ravni med temi procesi je ključnega pomena za sprejemanje informiranih nakupnih odločitev. ⚛️

Pri litju pod visokim tlakom se staljeni aluminij vbrizga v kalupe, kar ustvari naključne zrnate strukture z morebitno poroznostjo, medtem ko se pri iztiskanju segreti aluminij stiska skozi matrice, kar ustvari poravnane zrnate strukture z odličnimi mehanskimi lastnostmi in minimalnimi notranjimi napakami.

Zrnatost in kristalizacija

Osnovna razlika je v tem, kako se aluminijevi kristali oblikujejo in poravnajo. Pri litju pod tlakom hitro ohlajanje ustvari kaotično mrežo zrnatih meja. Stopljena kovina se hitro strdi ob stenah kalupa, pri čemer ujeti plini in ustvari mikroporoznost, ki oslabi strukturo.

Ekstrudiranje pa nasprotno uporablja usmerjeno silo na segrete aluminijeve palice. Ta mehanski postopek obdelave poravna zrnato strukturo v vzdolžni smeri in ustvari tisto, kar metalurgi imenujejo “tok vlaken”. Predstavljajte si to kot razliko med zapleteno prejo in lepo počesanimi vlakni – poravnana struktura v ekstrudiranem aluminiju zagotavlja predvidljive, vrhunske lastnosti trdnosti.

Poroznost in notranje napake

Liti komponenti običajno vsebujejo 2-5% poroznosti po prostornini. Te mikroskopske praznine delujejo kot koncentratorji napetosti pri cikličnem obremenjevanju. V naših testiranjih v podjetju Bepto smo ugotovili, da liti vzorci ne prestanejo tlačnih testov pri 15-20% nižjih pragovih kot ekstrudirani ekvivalenti.

| Lastnina | Liti aluminij | Ekstrudirani aluminij |

|---|---|---|

| Stopnja poroznosti | 2-5% | <0,5% |

| Natezna trdnost | 180–240 MPa | 250–310 MPa |

| Moč raztezka | 120–160 MPa | 200–280 MPa |

| Raztezek | 2-6% | 8-15% |

| Ocena tlaka | Do 8 barov | Do 16 barov |

Omejitve sestave zlitine

Za litje pod tlakom so potrebne posebne zlitine (običajno A380 ali ADC12) z visoko vsebnostjo silicija za tekočnost. Te zlitine žrtvujejo trdnost za litljivost. Ekstrudiranje deluje z močnejšimi zlitinami, kot sta 6061-T6 ali 6063-T5, ki vsebujejo magnezij in silicij za sposobnost utrjevanja s staranjem, kar zagotavlja vrhunske mehanske lastnosti za uporabo v valjih.

Kako proizvodni proces vpliva na zmogljivost valja?

Način proizvodnje neposredno vpliva na delovanje vašega pnevmatskega sistema v realnih pogojih. 🏭

Proizvodni proces določa enakomernost debeline stene, kakovost površinske obdelave in dimenzijsko natančnost – ekstrudirani valji ohranjajo strožje tolerance (±0,05 mm) in enakomerno debelino stene, medtem ko litinski deli kažejo odstopanja, ki lahko ogrozijo neoporečnost tesnila in povzročijo predčasno obrabo v aplikacijah brezstebrnih valjev.

Dimenzijska stabilnost pod pritiskom

Ko stisnjen zrak dnevno tisočkrat kroži skozi valj, postanejo kritične tudi najmanjše dimenzijske neskladnosti. Ekstrudirani valji ohranijo svojo geometrijo, ker proizvodni proces enakomerno utrdi material. Pri litih valjih lahko pride do mikrodeformacij na točkah tlaka, kjer poroznost oslabi strukturo.

Združljivost površinske obdelave in tesnila

Naši cilindri brez batov v podjetju Bepto uporabljajo ekstrudirane valje z vrednostmi Ra pod 0,8 μm po brušenju. Ta zrcalna površina je mogoča, ker ekstrudiranje ustvari gosto površinsko plast. Litine zahtevajo obsežno obdelavo, da se odstrani groba površina, in kljub temu se med delovanjem lahko pojavi poroznost pod površino, kar povzroči poslabšanje tesnjenja in uhajanje zraka.

Toplotna prevodnost v aplikacijah z visokim ciklom

Poravnana zrnata struktura ekstrudiranega materiala zagotavlja 10-15% boljšo toplotno prevodnost vzdolž osi valja. V visokohitrostnih pnevmatskih aplikacijah to pomaga učinkoviteje odvajanje toplote zaradi trenja in stiskanja, kar podaljšuje življenjsko dobo komponent in ohranja dosledno delovanje.

Kateri tip aluminija naj izberete za cilindri brez palice?

Izbira pravega materiala lahko pomeni razliko med zanesljivim delovanjem in dragimi okvarami. 🎯

Za cilindri brez batov, ki delujejo nad 6 barov ali v kritičnih aplikacijah, je ekstrudirani aluminij edina primerna izbira zaradi svojega odličnega razmerja med trdnostjo in težo, odpornosti proti tlaku in dimenzijske stabilnosti – litega aluminija je treba upoštevati le za nizkotlačne, nekritične aplikacije, kjer je glavni dejavnik cena.

Merila za izbor na podlagi vloge

Našim strankam v podjetju Bepto vedno svetujem, naj upoštevajo tri dejavnike: delovni tlak, frekvenco cikla in posledice okvare. Za pakirni stroji, ki delujejo 24 ur na dan, 7 dni na teden, so ekstrudirani valji nepogrešljivi. Za občasno uporabo pri tlaku pod 5 barov so lahko zadostni tudi litinski sestavni deli.

Analiza stroškov v primerjavi z življenjskim ciklom

Tu mnogi nabavni menedžerji delajo napake – vidijo komponente iz litega aluminija z 30–40 % nižjimi začetnimi stroški in se takoj odločijo za prihranek. Toda če upoštevate pogostost zamenjav, stroške izpadov in delo za zamenjave, ekstrudirani aluminij ponuja 3–5-krat nižje skupne stroške lastništva.

Sarah, vodja nabave v tovarni za predelavo hrane v Ontariu, se je tega naučila na težki način. Sprva je izbrala litine, da bi izpolnila proračunske cilje, vendar je po treh okvarah v enem letu (vsaka je povzročila $8.000 izgube v proizvodnji) prešla na naše ekstrudirane valje Bepto. Njeni stroški vzdrževanja so se letno zmanjšali za 65%. 📊

Kazalniki kakovosti za preverjanje

Pri nabavi jeklenk zahtevajte naslednje specifikacije:

- Certificiranje materialov prikaz kakovosti zlitine (6061-T6 za ekstrudiranje)

- Poročila o preskusih tlaka pri 1,5-kratnem nazivnem tlaku

- Podatki o pregledu dimenzij s preverjanjem tolerance

- Meritve površinske obdelave (Vrednosti Ra)

V podjetju Bepto zagotavljamo popolno sledljivost materialov in dokumentacijo o testiranju za vsako pošiljko, saj razumemo, da je vaša proizvodna linija odvisna od zanesljivih komponent.

Ali lahko litina iz aluminija kdaj doseže enako zmogljivost kot ekstrudirani aluminij v pnevmatskih aplikacijah?

To je vprašanje, ki ga najpogosteje slišim od stroškovno ozaveščenih inženirjev. 🤔

Kljub napredku v tehnologiji litja pod tlakom, kot so vakuumsko podprti postopki in vroče izostatsko stiskanje (HIP)5, litega aluminija ni mogoče doseči poravnave zrnate strukture in mehanskih lastnosti ekstrudiranega materiala za visokotlačne pnevmatične valje – fizika strjevanja v primerjavi s plastično deformacijo ustvarja temeljne omejitve, ki jih naknadna obdelava ne more v celoti premagati.

Napredne tehnike litja pod pritiskom

Sodobno vakuumsko litje zmanjša poroznost na 1-2%, obdelava HIP pa lahko zapre notranje praznine s stiskanjem pri visoki temperaturi. Ti postopki zmanjšujejo razliko v zmogljivosti, vendar povečajo proizvodne stroške za 40-60%, s čimer se izniči glavna prednost litja, hkrati pa še vedno ne dosega lastnosti ekstrudiranih materialov.

Hibridni pristopi in nišne aplikacije

Nekateri proizvajalci uporabljajo litine končne kapice z ekstrudiranimi valji – razumen kompromis za določene modele. Litje je odlično za ustvarjanje kompleksnih montažnih elementov in integriranih razdelilnikov, ki bi zahtevali obsežno obdelavo ekstrudiranega materiala. V podjetju Bepto občasno priporočamo ta hibridni pristop za prilagojene aplikacije, kjer to upravičuje kompleksnost geometrije.

Prihodnost proizvodnje aluminijastih jeklenk

Nove tehnologije, kot je aditivna proizvodnja (3D-tiskanje) aluminija, lahko sčasoma ponudijo geometrijsko svobodo litja z lastnostmi, ki se približujejo ekstrudiranju. Vendar pa ekstrudiranje ostaja zlati standard za proizvodnjo valjev pnevmatskih cilindrov v letu 2025, zlasti pri konstrukcijah cilindrov brez batov, kjer mora celotna dolžina valja prenesti notranji tlak brez zunanje podpore bata.

Zaključek

Metalurške razlike med litim in ekstrudiranim aluminijem niso le akademične – neposredno vplivajo na zanesljivost delovanja in končni izid. Za kritične pnevmatične aplikacije, zlasti za cilindri brez batov, je ekstrudirani aluminij zaradi svoje vrhunske zrnate strukture, minimalne poroznosti in doslednih mehanskih lastnosti jasna izbira. V podjetju Bepto za naše valje izključno uporabljamo ekstrudirani aluminij 6061-T6, ker smo se na lastne oči prepričali, da ta odločitev preprečuje drage okvare, ki pestijo litine. 🛡️

Pogosta vprašanja o aluminijastih valjih

V: Ali lahko vizualno prepoznam, ali je valj cilindrične oblike lit ali ekstrudiran?

Ekstrudirani sodi imajo vzdolžne sledove obdelave in enakomerno debelino sten, medtem ko imajo litine pogosto ločnice, sledove izmetnih sornikov in rahla odstopanja v teksturi površine. Za dokončno identifikacijo pa je potrebna dokumentacija o certificiranju materiala s strani proizvajalca, ki jo v podjetju Bepto vedno zagotovimo.

V: Koliko razlike v tlaku lahko pričakujem med litimi in ekstrudiranimi valji?

Ekstrudirani aluminijasti valji običajno prenesejo delovni tlak 10–16 barov, medtem ko litinski valji varno prenesejo največ 6–8 barov. Razlika v tlačno odpornosti med 50-100% izhaja iz razlik v poroznosti in zrnati strukturi, ki vplivajo na odpornost proti razpokanju in utrujenosti pri cikličnem obremenjevanju.

V: Ali vrsta aluminija vpliva na združljivost z različnimi materiali tesnil?

Da – vrhunska površinska obdelava ekstrudiranih valjev (Ra <0,8 μm) deluje optimalno z vsemi vrstami tesnil, vključno s poliuretanom, NBR in PTFE. Litine površine lahko povzročijo predčasno obrabo mehkejših tesnil zaradi mikroskopskih nepravilnosti površine in morebitnega pojava poroznosti pod površino med delovanjem.

V: Ali obstajajo razlike v okoljski vplivnosti ali recikliranju med litim in ekstrudiranim aluminijem?

Oba tipa aluminija sta v celoti reciklirana in imata podobne energetske zahteve. Vendar pa daljša življenjska doba ekstrudiranih jeklenk (običajno 3-5-krat daljša) pomeni manj zamenjav in manjši skupni vpliv na okolje, če upoštevamo celoten življenjski cikel od pridobivanja surovin do odstranjevanja.

V: Ali lahko dodelava izboljša litega aluminija, da bo dosegel enako zmogljivost kot ekstrudiran aluminij?

Obdelava površine izboljša končno obdelavo in dimenzijsko natančnost, vendar ne more spremeniti notranje zrnate strukture ali odpraviti poroznosti pod površino. Obdelava sicer pomaga, vendar ostajajo temeljne metalurške razlike – naključnega kristalizacijskega vzorca, ki nastane med procesom strjevanja litja, ni mogoče odstraniti z obdelavo.

-

Raziščite tehnični proces visokotlačnega litja aluminija in njegove industrijske aplikacije. ↩

-

Spoznajte, kako se s postopkom ekstrudiranja izdelujejo visokotrdni aluminijasti profili za gradbeništvo. ↩

-

Oglejte si podrobna tehnična poročila o tem, kako poroznost vpliva na strukturno celovitost litih kovin. ↩

-

Razumevanje razmerja med usmerjenostjo kovinskih zrn in končno trdnostjo komponent. ↩

-

Odkrijte, kako se vroče izostatsko stiskanje uporablja za odpravo notranjih napak in zgoščevanje kovinskih komponent. ↩