Slösar du energi och upplever du opålitlig prestanda med dina vakuumhanteringssystem? Många tillverkare kämpar med överdriven luftförbrukning, långsamma cykeltider och tappade delar på grund av felaktigt val av vakuumgenerator. Att välja rätt vakuumteknik kan omedelbart lösa dessa kostsamma problem.

Den idealiska vakuumgenerator1 ska passa din applikations specifika krav på vakuumnivå, flöde och energieffektivitet. Vid valet måste man förstå förhållandet mellan sugkraft och luftflöde, överväga flerstegsejektorer för energibesparingar och utvärdera vakuumhållningens stabilitet för tillförlitlig drift.

Jag minns att jag besökte en förpackningsanläggning i Schweiz förra året där man bytte ut vakuumkoppar varje vecka på grund av felaktigt val av generator. Efter att ha analyserat sin applikation och implementerat rätt vakuumgenerator med rätt dimensionering minskade de luftförbrukningen med 65% och eliminerade produktdropp helt och hållet. Låt mig dela med mig av vad jag har lärt mig under mina år i pneumatikbranschen.

Innehållsförteckning

- Förstå kurvor för förhållandet mellan vakuumkraft och flöde

- Energibesparande lösningar för flerstegs ejektorer

- Hur man testar och säkerställer vakuumstabiliteten

Hur påverkar förhållandet mellan vakuumkraft och flödeshastighet din applikation?

Att förstå förhållandet mellan vakuumkraft och flödeshastighet är avgörande för att välja en generator som ger optimal prestanda för din specifika applikation.

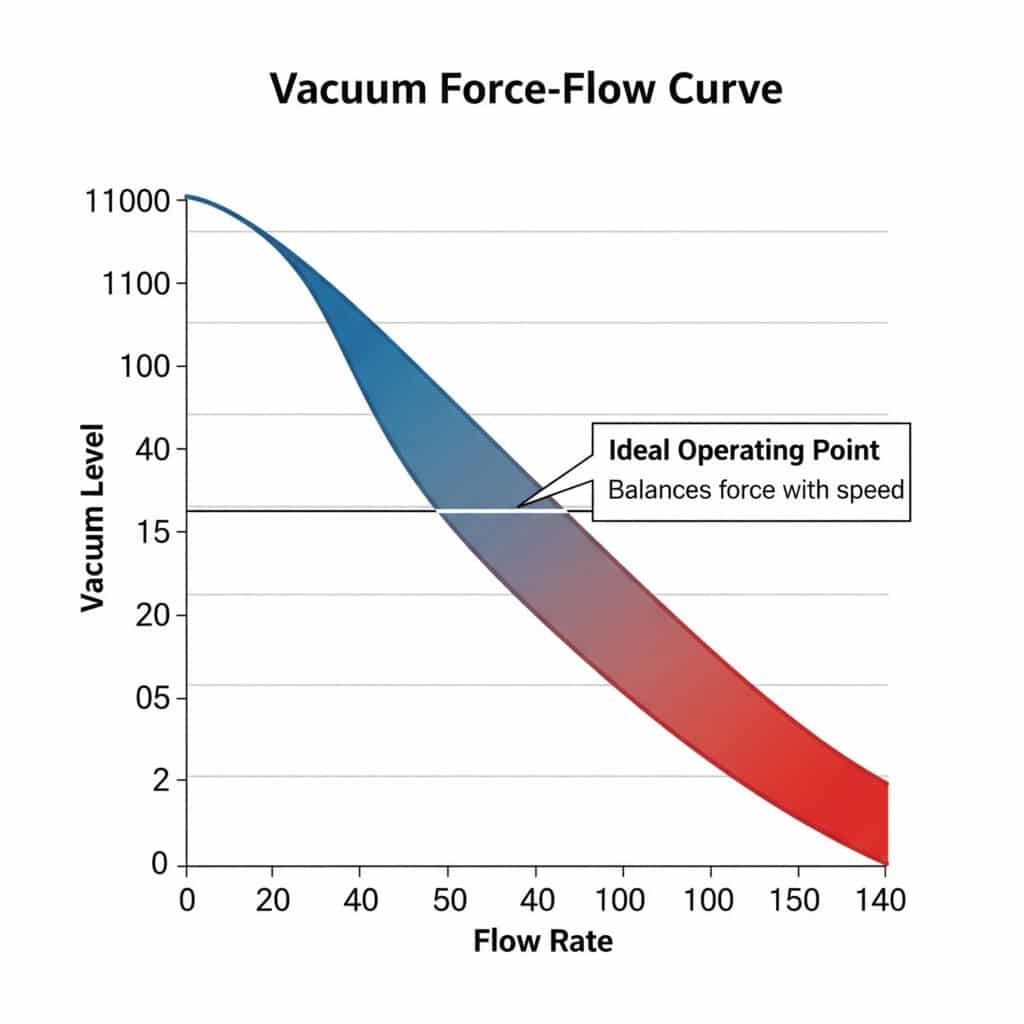

Den kurva för vakuumkraft-flöde2 illustrerar hur sugkraften förändras med luftflödet. När vakuumnivån ökar minskar normalt det tillgängliga flödet. Den idealiska driftspunkten balanserar tillräcklig vakuumkraft för säkert grepp med tillräcklig flödeskapacitet för snabb evakuering av systemet.

Förstå vakuumkraft-flödeskurvor

Vakuumkraftflödeskurvan är en grafisk framställning som visar förhållandet mellan:

- Vakuumnivå (mäts vanligtvis i -kPa eller %)

- Luftflöde (mäts vanligen i L/min eller SCFM)

Denna relation är avgörande eftersom den har en direkt inverkan:

- Greppkraft tillgänglig för din applikation

- Svarstid för att uppnå säkert grepp

- Energiförbrukning för ditt vakuumsystem

- Systemets övergripande tillförlitlighet

Nyckelparametrar för vakuumkraft-flödeskurvor

När du analyserar specifikationerna för vakuumgeneratorer ska du vara uppmärksam på dessa kritiska punkter:

Maximal vakuumnivå

Detta representerar det högsta vakuum som generatorn kan uppnå, vanligtvis uppmätt vid nollflöde:

- Enstegs ejektorer: typiskt -75 till -85 kPa

- Flerstegsejektorer: typiskt -85 till -92 kPa

- Mekaniska vakuumpumpar: kan överstiga -95 kPa

Maximal flödeshastighet

Detta anger den maximala luftvolym som generatorn kan evakuera, mätt vid noll vakuum:

- Fastställer evakueringshastighet

- Kritiskt för applikationer med stora volymer

- Påverkar cykeltiden i produktionsmiljöer

Optimal driftspunkt

Det är här generatorn ger den bästa balansen mellan vakuumnivå och flödeshastighet:

- Vanligtvis i kurvans mittsektion

- Ger effektiv drift för de flesta applikationer

- Balans mellan energiförbrukning och prestanda

Applikationsspecifik kurvanalys

Olika applikationer kräver olika positioner på kraftflödeskurvan:

| Tillämpningstyp | Idealt läge för kurvan | Resonemang |

|---|---|---|

| Porösa material | Hög flödesprioritet | Kompenserar för läckage genom materialet |

| Icke-porösa, släta ytor | Prioritet för högt vakuum | Maximerar hållkraften |

| Snabb plockning och placering | Balanserad position | Optimerar cykeltid och tillförlitlighet |

| Hantering av tunga laster | Prioritet för högt vakuum | Säkerställer ett säkert grepp under belastning |

| Varierande ytförhållanden | Hög flödesprioritet | Anpassar sig till ojämn tätning |

Beräkning av erforderlig sugkraft

För att bestämma din erforderliga vakuumkraft:

- Beräkna den teoretiska kraft som behövs:

F = m × (g + a) × S

Var?

- F = erforderlig kraft (N)

- m = Objektets massa (kg)

- g = gravitationsacceleration (9,81 m/s²)

- a = Systemets acceleration (m/s²)

- S = Säkerhetsfaktor (typiskt 2-3)

- Bestäm hur stor yta som behövs för vakuumkoppen:

A = F ÷ P

Var?

- A = kupans yta (m²)

- F = erforderlig kraft (N)

- P = Vakuumtryck vid drift (Pa)

- Välj en generator som tillhandahåller:

- Tillräcklig vakuumnivå för det beräknade området

- Lämplig flödeshastighet för dina krav på evakueringstid

Exempel på tillämpning i den verkliga världen

Förra månaden rådgjorde jag med en elektroniktillverkare i Tyskland som hade problem med långa cykeltider i sitt PCB-hanteringssystem. Deras befintliga vakuumgenerator var överdimensionerad för vakuumnivån men underdimensionerad för flödeshastigheten.

Genom att analysera deras tillämpning:

- Nödvändig hållkraft: 15N

- PCB-vikt: 0,5 kg

- Systemacceleration: 2 m/s²

- Säkerhetsfaktor: 2

Vi beräknade att de behövde:

- Minsta vakuumnivå: -40 kPa

- Minsta flödeshastighet: 25 L/min

Genom att välja en Bepto vakuumgenerator med balanserade egenskaper (-60 kPa, 35 l/min) kan de:

- Minskad utrymningstid med 45%

- Ökad produktionsgenomströmning med 28%

- Bibehållen perfekt tillförlitlighet

- Minskad tryckluftsförbrukning med 15%

Hur kan flerstegsejektorer optimera energieffektiviteten i ditt vakuumsystem?

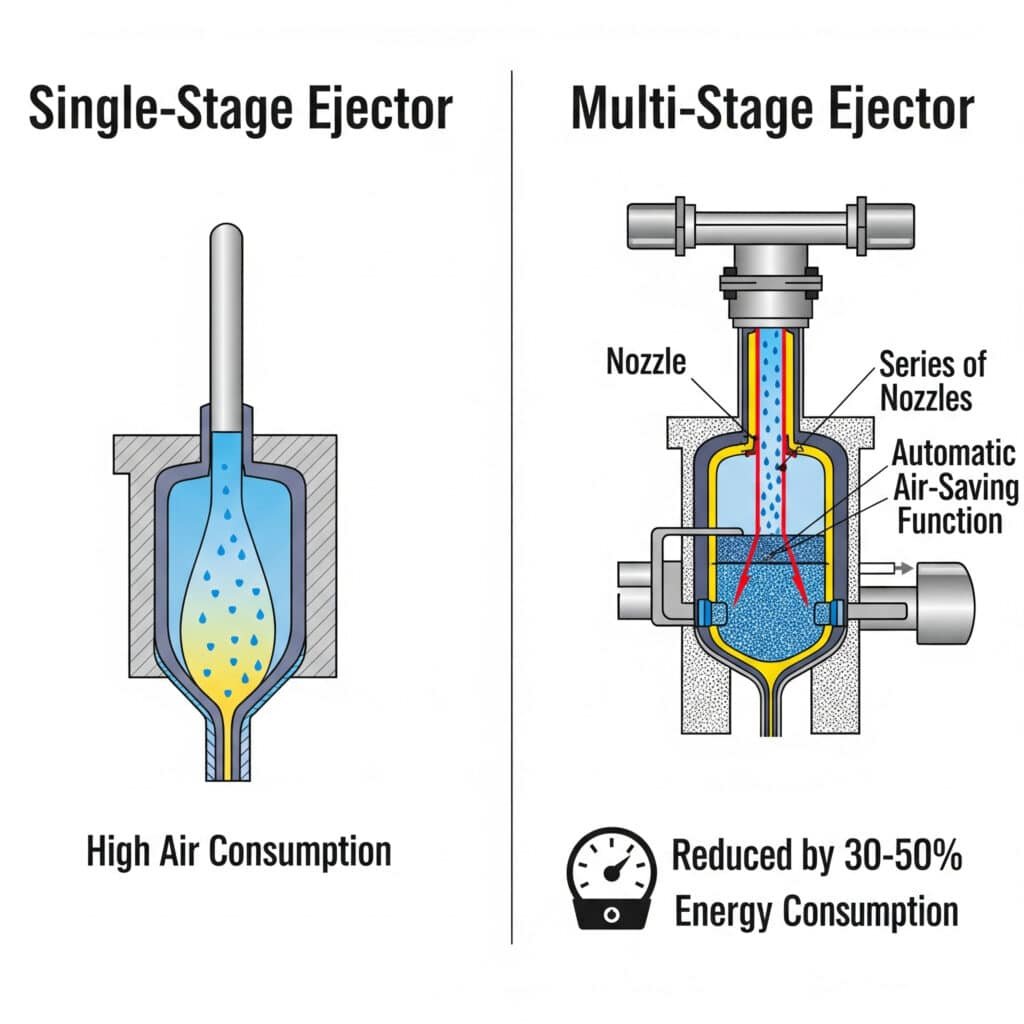

Flerstegs ejektor3 teknik kan dramatiskt minska tryckluftsförbrukningen samtidigt som vakuumprestandan bibehålls eller förbättras i de flesta applikationer.

Flerstegsejektorer använder en serie optimerade munstycken och spridare för att skapa vakuum mer effektivt än enstegskonstruktioner. De minskar vanligtvis energiförbrukningen med 30-50% genom att arbeta vid lägre tryck under hållfaserna och genom att ha automatiska luftbesparingsfunktioner.

Förståelse för flerstegs ejektorteknik

Flerstegsejektorer utgör ett betydande framsteg jämfört med traditionella enstegsutföranden:

Hur flerstegsejektorer fungerar

Inledande evakueringsfas

- Hög flödeshastighet för snabb evakuering

- Optimerad munstycksgeometri för maximal luftinblandning

- Uppnår snabbt initial vakuumnivåDjupt vakuumsteg

- Sekundära munstycken aktiveras för högre vakuumnivåer

- Lägre flödeshastighet men effektivare vakuumgenerering

- Uppnår maximal vakuumnivåHållande steg

- Minimal luftförbrukning för att upprätthålla vakuum

- Intelligenta styrsystem övervakar vakuumnivåerna

- Lufttillförseln kan minskas eller tillfälligt stängas av

Energibesparande funktioner i moderna flerstegs ejektorer

Avancerade flerstegsejektorer innehåller flera energibesparande tekniker:

Luftbesparande funktion (ASF)4

Denna funktion styr automatiskt tryckluftstillförseln:

- Övervakar vakuumnivån kontinuerligt

- Stänger av lufttillförseln när målvakuumet har uppnåtts

- Återstartar lufttillförseln när vakuumet sjunker under tröskelvärdet

- Kan minska luftförbrukningen med upp till 90% i vissa applikationer

Automatisk nivåreglering

Detta optimerar vakuumnivån baserat på:

- Aktuella applikationskrav

- Objektets vikt och ytegenskaper

- Produktionshastighet och cykeltid

- Kan justeras dynamiskt under drift

Övervakning av tillstånd

Moderna ejektorer har intelligent övervakning:

- Detekterar läckage i vakuumsystemet

- Identifierar när kopparna är slitna eller skadade

- Ger varningar för förebyggande underhåll

- Optimerar prestandan i realtid

Jämförande analys av energieffektiviteten

| Typ av utskjutare | Luftförbrukning (NL/min) | Energikostnad per år | Vakuumnivå | Svarstid |

|---|---|---|---|---|

| Enstegs | 70-100 | $1,200-1,700 | -75 till -85 kPa | Snabb |

| Tvåstegs | 40-60 | $700-1,000 | -85 till -90 kPa | Medium |

| Tre steg med ASF | 15-30 | $250-500 | -85 till -92 kPa | Medium-snabb |

| Bepto Smart Ejektor | 10-25 | $170-425 | -88 till -92 kPa | Snabb |

*Baserat på 8-timmarsskift, 250 arbetsdagar, 50% arbetscykel, $0,10/kWh elkostnad

Fallstudie om implementering

Jag hjälpte nyligen en möbeltillverkare i Italien att optimera sitt system för hantering av träpaneler. De använde enstegs ejektorer som förbrukade cirka 85 NL/min tryckluft per station fördelat på 12 stationer.

Genom att implementera Bepto flerstegsejektorer med luftbesparingsfunktion:

- Luftförbrukningen minskad från 85 NL/min till 22 NL/min per station

- Årlig besparing av tryckluft på cirka 9.000.000 NL

- Minskning av energikostnaden med $11.500 per år

- ROI uppnåddes på mindre än 4 månader

- Vakuumnivån förbättrades från -78 kPa till -88 kPa

- Produkthanteringens tillförlitlighet har ökat med 15%

Implementeringsstrategi för flerstegs ejektorer

För att maximera fördelarna med flerstegs ejektorteknik:

Granska ditt nuvarande system

- Mät faktisk luftförbrukning

- Registrera vakuumnivåer och svarstider

- Identifiera läckagepunkter och ineffektivitetAnalysera dina applikationskrav

- Beräkna minsta erforderliga vakuumkraft

- Bestäm optimal evakueringstid

- Beakta materialets porositet och ytförhållandenVälj lämplig teknik för flera steg

- Anpassa ejektorernas specifikationer till applikationens behov

- Överväg integrerade kontrollalternativ

- Utvärdera övervakningsmöjligheternaImplementera med korrekta inställningar

- Optimera tryckinställningarna

- Ställ in lämpliga vakuumtrösklar

- Konfigurera parametrar för luftbesparingsfunktionenÖvervaka och justera

- Följ upp energiförbrukningen

- Verifiera prestandamätningar

- Finjustera inställningarna för optimal effektivitet

Hur kan du testa och säkerställa vakuumsystemets stabilitet för tillförlitlig drift?

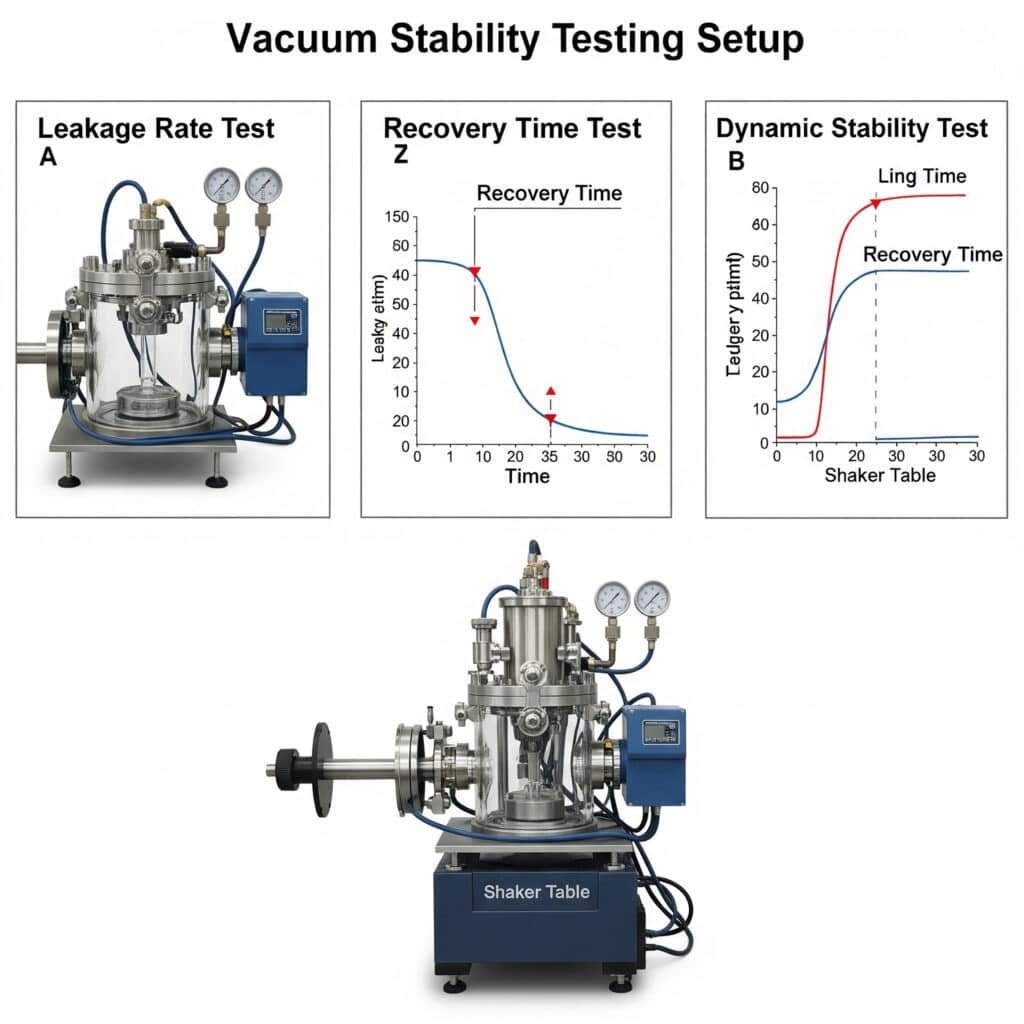

Test av vakuumstabilitet är avgörande för att säkerställa konsekvent prestanda och förhindra kostsamma fel i produktionsmiljöer.

Test av vakuumretention utvärderar hur väl ett system upprätthåller vakuum över tid. Viktiga mätvärden är läckagehastighet, återhämtningstid och stabilitet under dynamiska förhållanden. Korrekt testning hjälper till att identifiera potentiella problem innan de orsakar produktionsproblem och säkerställer tillförlitlig drift.

Viktiga metoder för testning av vakuumstabilitet

En heltäckande utvärdering av vakuumsystemet kräver flera olika testmetoder:

Statiskt vakuumretentionstest5

Detta grundläggande test mäter hur väl systemet upprätthåller vakuum utan aktiv generering:

Testförfarande:

- Generera vakuum till önskad nivå

- Isolera systemet (stäng av generatorn)

- Mät vakuumförlusten över tid

- Registrera tid för att nå kritisk tröskelViktiga mätetal:

- Vakuumets avklingningshastighet (kPa/min eller %/min)

- Tid till 90% av ursprunglig vakuumnivå

- Tid till lägsta funktionella vakuumnivåGodtagbara resultat:

- Högkvalitativt system: <5% avklingning under 30 sekunder

- Standard system: <10% avklingning under 30 sekunder

- Minimalt acceptabelt: Bibehåller funktionellt vakuum under hela cykeltiden

Dynamisk belastningsprovning

Detta utvärderar systemets prestanda under verkliga förhållanden:

Testförfarande:

- Applicera vakuum på aktuellt arbetsstycke

- Utsätts för normala hanteringsrörelser

- Tillämpa typiska accelerationskrafter

- Introducera vibrationer om de förekommer i ansökanViktiga mätetal:

- Stabil vakuumnivå under rörelse

- Återhämtningstid efter störningar

- Minsta vakuumnivå under driftUtvärderingskriterier:

- Vakuumet bör ligga kvar över miniminivån

- Återhämtning bör ske inom acceptabel tidsram

- Systemet bör bibehålla stabiliteten under hela cykeln

Metoder för detektering av läckage

Identifiering av vakuumläckage är avgörande för systemoptimering:

Tryckdifferentiell provning:

- Trycksätt systemet något över atmosfärstryck

- Applicera tvålvattenlösning på anslutningarna

- Leta efter bubbelbildning som indikerar läckageLäcksökning med ultraljud:

- Använd ultraljudsdetektor för att identifiera högfrekventa ljud

- Skanna systemets komponenter metodiskt

- Dokumentera och kvantifiera läckageplatserKartläggning av vakuumsönderfall:

- Isolera olika delar av systemet

- Mät avklingningshastigheten i varje sektion

- Identifiera områden med högst läckage

Protokoll för standardiserad testning

För konsekvent utvärdering, följ denna standardiserade testmetod:

Krav på testutrustning

- Kalibrerad vakuummätare (helst digital)

- Timer med sekundprecision

- Dataloggningskapacitet (för detaljerad analys)

- Testkammare med känd volym

- Miljö med kontrollerad temperatur

Standardtestförhållanden

- Matningstryck: 6 bar (87 psi)

- Omgivande temperatur: 20-25°C (68-77°F)

- Relativ luftfuktighet: 40-60%

- Testvolym: Lämplig för applikationen

- Testets varaktighet: Minst 2× typisk cykeltid

Testsekvens

- Generera vakuum till 90% av maximal nominell nivå

- Tillåt stabilisering (normalt 5 sekunder)

- Isolera systemet eller underhåll enligt testtyp

- Registrera mätningar vid definierade intervall

- Upprepa testet 3 gånger för statistisk validitet

- Beräkna genomsnittligt resultat och standardavvikelse

Analys av resultat från test av vakuumstabilitet

| Testparameter | Utmärkt | Godtagbar | Marginell | Dålig |

|---|---|---|---|---|

| Statisk avklingningshastighet | <3% per minut | 3-8% per minut | 8-15% per minut | >15% per minut |

| Återhämtningstid | <0,5 sekunder | 0,5-1,5 sekunder | 1,5-3 sekunder | >3 sekunder |

| Minsta dynamiska nivå | >95% av statisk | 85-95% av statisk | 75-85% av statisk | <75% av statisk |

| Läckage i systemet | <2% av kapacitet | 2-5% av kapacitet | 5-10% av kapacitet | >10% av kapacitet |

Felsökning av vanliga problem med vakuumstabilitet

När testerna visar på stabilitetsproblem bör du tänka på dessa vanliga orsaker och lösningar:

Dålig kvarhållning av vakuum

Möjliga orsaker:

- Skadade vakuumkoppar eller tätningar

- Lösa kopplingar eller anslutningar

- Porös eller grov materialyta

- Underdimensionerad vakuumgeneratorLösningar:

- Byt ut slitna komponenter

- Kontrollera och dra åt alla anslutningar

- Överväg specialkoppar för porösa material

- Uppgradering till generator med högre kapacitet

Långsam återhämtningstid

Möjliga orsaker:

- Otillräcklig flödeskapacitet

- Begränsande slangar eller kopplingar

- Underdimensionerad vakuumgenerator

- För hög volym i systemetLösningar:

- Öka slangens diameter

- Eliminera onödiga restriktioner

- Välj generator med högre flödeshastighet

- Minimera systemvolymen när så är möjligt

Instabil dynamisk prestanda

Möjliga orsaker:

- Otillräcklig vakuumreserv

- Vakuumkoppens utformning är inte lämplig för applikationen

- Överdrivna accelerationskrafter

- Vibrationer i systemetLösningar:

- Lägg till vakuumbehållare

- Välj koppar avsedda för dynamiska applikationer

- Minska accelerationen om möjligt

- Implementera vibrationsdämpning

Fallstudie: Förbättrad vakuumstabilitet

En kund inom fordonsindustrin hade problem med att delar tappades vid höghastighetsöverföringar. Deras befintliga vakuumsystem klarade grundläggande tester men misslyckades under dynamiska förhållanden.

Våra tester avslöjade:

- Statisk retention: Acceptabel (5% avklingning per minut)

- Dynamisk prestanda: Dålig (sjönk till 65% på statisk nivå)

- Återhämtningstid: Marginell (2,5 sekunder)

Efter implementering Bepto vakuumgeneratorer med integrerade reservoarer och optimerat val av koppar:

- Statisk retention förbättrad till 2% sönderfall per minut

- Dynamisk prestanda bibehållen >90% av statisk nivå

- Återhämtningstiden minskad till 0,3 sekunder

- Delar som faller bort elimineras helt

- Produktionshastigheten ökade med 18%

Slutsats

För att välja rätt vakuumgenerator måste man förstå förhållandet mellan vakuumkraft och flödeshastighet, överväga energieffektiv flerstegsejektorteknik och genomföra korrekta stabilitetstestprotokoll. Genom att tillämpa dessa principer kan du optimera prestandan, minska energiförbrukningen och säkerställa tillförlitlig drift i dina vakuumhanteringssystem.

Vanliga frågor om val av vakuumgenerator

Vad är skillnaden mellan en enstegs- och flerstegs vakuumejektor?

En enstegsejektor använder ett munstycke och en diffusor för att generera vakuum, medan en flerstegsejektor innehåller flera kombinationer av munstycken och diffusorer som är optimerade för olika faser av vakuumgenereringen. Flerstegsejektorer uppnår vanligtvis högre vakuumnivåer, bättre effektivitet och minskad luftförbrukning jämfört med enstegskonstruktioner.

Hur beräknar jag rätt storlek på vakuumkoppen för min applikation?

Beräkna den erforderliga ytan på vakuumkoppen genom att dividera den nödvändiga hållkraften med det operativa vakuumtrycket. Hållkraften ska vara lika med föremålets vikt multiplicerat med accelerationen (inklusive tyngdkraften) och en säkerhetsfaktor (vanligtvis 2-3). Ett föremål på 1 kg med en acceleration på 2 g och en säkerhetsfaktor på 2 kräver t.ex. en kraft på ca 40 N.

Vad orsakar vakuumläckage i ett hanteringssystem?

Vakuumläckage beror vanligtvis på skadade sugkoppar eller tätningar, lösa anslutningar, porösa material som hanteras, felaktigt val av sugkopp för ytan, slitna komponenter eller felaktig installation. Regelbunden inspektion och underhåll av vakuumsugar, tätningar och anslutningar kan avsevärt minska läckageproblemen.

Hur mycket energi kan man spara genom att byta till en flerstegsejektor med luftbesparingsfunktion?

Att byta från en traditionell enstegsejektor till en flerstegsejektor med luftbesparingsfunktion minskar normalt tryckluftsförbrukningen med 30-80%, beroende på applikation och driftcykel. För system som är i drift 8 timmar per dag kan detta innebära tusentals dollar i årliga energibesparingar.

Vilken är den optimala vakuumnivån för hantering av icke-porösa material?

För icke-porösa material är en vakuumnivå på mellan -40 kPa och -60 kPa normalt tillräcklig. Högre nivåer (-70 kPa till -90 kPa) kan vara nödvändiga för tunga laster eller höga accelerationer, men förbrukar mer energi. Den optimala nivån balanserar säker hållkraft med energieffektivitet och komponenternas livslängd.

Hur ofta bör vakuumkoppar bytas ut i en produktionsmiljö?

Vakuumsugarna bör bytas ut när tecken på slitage uppträder (sprickor, härdning, deformation) eller när vakuumretentionstester visar försämrad prestanda. I vanliga produktionsmiljöer varierar detta mellan 3-12 månader beroende på driftsförhållanden, material i sugkoppen och applikation. Ett schema för förebyggande underhåll baserat på drifttimmar rekommenderas.

-

Förklarar Venturi-effekten, en princip inom vätskedynamik där en minskning av vätsketrycket uppstår när en vätska strömmar genom en förträngd del (eller strypning) av ett rör, vilket är grunden för de flesta pneumatiska vakuumgeneratorer. ↩

-

Ger en guide till hur man tolkar pumpens prestandakurvor, som grafiskt visar en pumps prestanda i form av flöde, tryck eller uppfordringshöjd, verkningsgrad och energiförbrukning. ↩

-

Beskriver skillnaderna i konstruktion mellan enstegs- och flerstegs vakuumejektorer och förklarar de termodynamiska principer som gör att flerstegskonstruktioner genererar vakuum mer effektivt och förbrukar mindre tryckluft. ↩

-

Beskriver driften av en luftbesparande funktion i en vakuumejektor, en intelligent funktion som använder en integrerad sensor och ventil för att stänga av tryckluftstillförseln när en målvakuumnivå har uppnåtts, vilket avsevärt minskar energiförbrukningen. ↩

-

Förklarar vakuumavklingningstestet, en kvantitativ läcktestmetod där en del evakueras till en viss vakuumnivå, isoleras från pumpen och sedan övervakas för eventuell tryckökning, vilket indikerar förekomsten och allvarlighetsgraden av en läcka. ↩