Вступ

Ваші пневматичні циліндри передчасно виходять з ладу, що коштує вам тисячі доларів через простої? 💸 Причиною цього може бути не погане технічне обслуговування, а неправильний процес виробництва алюмінію. Багато інженерів не звертають уваги на те, як Лиття під тиском1 проти екструзія2 кардинально змінює металургійні властивості циліндрів, що призводить до катастрофічних поломок під тиском.

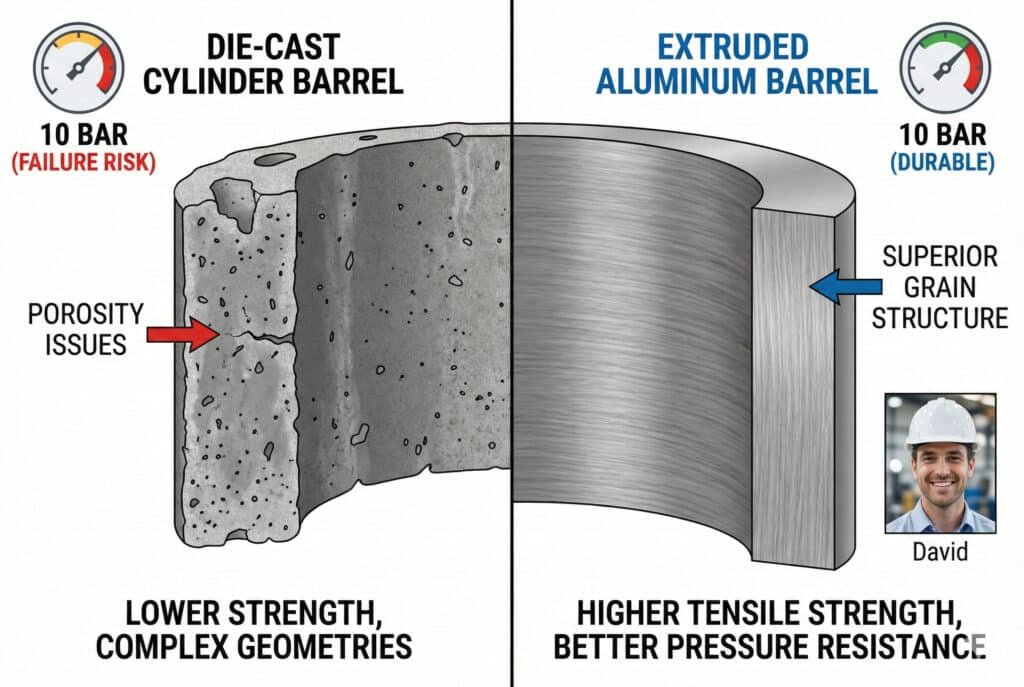

Цілісні циліндричні стволи з литого алюмінію забезпечують швидше виробництво та складну геометрію, але мають меншу міцність і пористість3 проблеми, тоді як екструдований алюміній забезпечує чудову зерниста структура4, вища міцність на розрив і краща стійкість до тиску — це робить екструзію кращим вибором для високоефективних безштоквих циліндрів і пневматичних застосувань, що вимагають довговічності.

Нещодавно я розмовляв з Девідом, інженером з технічного обслуговування на заводі автомобільних запчастин у Мічигані, який кожні шість місяців стикався з повторюваними несправностями циліндрів. Його постачальник OEM без попередження перейшов на литі під тиском циліндри, а пориста структура не витримувала робочого тиску 10 бар. Після того, як ми надали йому екструдовані алюмінієві запчастини від Bepto, рівень несправностей за 18 місяців знизився до нуля. 🔧

Зміст

- Які основні металургійні відмінності між литим під тиском та екструдованим алюмінієм?

- Як виробничий процес впливає на продуктивність циліндрового барабана?

- Який тип алюмінію слід вибрати для безштоквих циліндрів?

- Чи може литий алюміній коли-небудь зрівнятися з екструдованим алюмінієм за характеристиками в пневматичних системах?

Які основні металургійні відмінності між литим під тиском та екструдованим алюмінієм?

Розуміння відмінностей між цими процесами на атомному рівні має вирішальне значення для прийняття обґрунтованих рішень щодо покупки. ⚛️

Лиття під тиском передбачає впорскування розплавленого алюмінію у форми під високим тиском, що створює випадкові зернисті структури з потенційною пористістю, тоді як екструзія продавлює нагрітий алюміній через матриці, створюючи вирівняні зернисті структури з чудовими механічними властивостями та мінімальними внутрішніми дефектами.

Структура зерна та кристалізація

Фундаментальна відмінність полягає в тому, як формуються і вирівнюються кристали алюмінію. При литті під тиском швидке охолодження створює хаотичну мережу меж зерен. Розплавлений метал швидко твердне на стінках форми, утримуючи гази і створюючи мікропористість, яка послаблює структуру.

На відміну від цього, екструзія застосовує спрямовану силу до нагрітих алюмінієвих заготовок. Цей механічний процес обробки вирівнює структуру зерна в поздовжньому напрямку, створюючи те, що металурги називають “волокнистим потоком”. Уявіть собі різницю між заплутаною пряжею та акуратно розчесаними волокнами — вирівняна структура екструдованого алюмінію забезпечує передбачувані, чудові характеристики міцності.

Пористість і внутрішні дефекти

Компоненти, виготовлені методом лиття під тиском, зазвичай містять 2-5% пористості за об'ємом. Ці мікроскопічні порожнини діють як концентратори напруги під циклічним навантаженням. Під час випробувань у Bepto ми виявили, що зразки, виготовлені методом лиття під тиском, не витримують випробувань під тиском на 15-20% нижчих порогів, ніж екструдовані еквіваленти.

| Власність | Литий алюміній | Екструдований алюміній |

|---|---|---|

| Рівень пористості | 2-5% | <0.5% |

| Міцність на розрив | 180–240 МПа | 250-310 МПа |

| Врожайність | 120–160 МПа | 200–280 МПа |

| Подовження | 2-6% | 8-15% |

| Номінальний тиск | До 8 бар | До 16 бар |

Обмеження щодо складу сплаву

Лиття під тиском вимагає використання спеціальних сплавів (зазвичай A380 або ADC12) з високим вмістом кремнію для забезпечення текучості. Ці сплави поступаються міцністю на користь ливарності. Екструзія працює з більш міцними сплавами, такими як 6061-T6 або 6063-T5, які містять магній і кремній для забезпечення можливості старіння, забезпечуючи чудові механічні властивості для циліндричних застосувань.

Як виробничий процес впливає на продуктивність циліндрового барабана?

Спосіб виробництва безпосередньо впливає на роботу пневматичної системи в реальних умовах. 🏭

Процес виробництва визначає стабільність товщини стінок, якість обробки поверхні та точність розмірів — екструдовані циліндри мають більш жорсткі допуски (±0,05 мм) і рівномірну товщину стінок, тоді як литі деталі мають відхилення, які можуть порушити цілісність ущільнення і призвести до передчасного зносу в безштоквих циліндрах.

Стабільність розмірів під тиском

Коли стиснене повітря циркулює через циліндр тисячі разів на день, навіть незначні невідповідності розмірів стають критичними. Екструдовані циліндри зберігають свою геометрію, оскільки в процесі виробництва матеріал рівномірно ущільнюється. Литі циліндри можуть зазнавати мікродеформацій у точках тиску, де пористість послаблює структуру.

Оздоблення поверхні та сумісність ущільнювачів

Наші безштокні циліндри в Bepto використовують екструдовані циліндри з значеннями Ra нижче 0,8 мкм після хонінгування. Таке дзеркальне покриття досягається завдяки тому, що екструзія створює щільний поверхневий шар. Литі поверхні вимагають значної механічної обробки для видалення шорсткої литої поверхні, і навіть після цього під час експлуатації може з'явитися пористість під поверхнею, що призводить до погіршення якості ущільнення та витоку повітря.

Теплопровідність у високоциклових застосуваннях

Вирівняна структура зерна екструзії забезпечує на 10-15% кращу теплопровідність вздовж осі циліндра. У високошвидкісних пневматичних системах це допомагає ефективніше розсіювати тепло від тертя і стиснення, продовжуючи термін служби компонентів і підтримуючи стабільну продуктивність.

Який тип алюмінію слід вибрати для безштоквих циліндрів?

Вибір правильного матеріалу може означати різницю між надійною роботою та дороговартісними несправностями. 🎯

Для безштоквих циліндрів, що працюють при тиску вище 6 бар або в критичних умовах, екструдований алюміній є єдиним прийнятним вибором завдяки своєму чудовому співвідношенню міцності та ваги, стійкості до тиску та стабільності розмірів. Литий алюміній слід розглядати лише для низького тиску, некритичних умов, де головним фактором є вартість.

Критерії відбору на основі заявки

Я завжди раджу клієнтам Bepto враховувати три фактори: робочий тиск, частоту циклів і наслідки відмови. Для пакувального обладнання, що працює цілодобово, екструдовані циліндри є обов'язковими. Для обладнання, що використовується нечасто, з тиском до 5 бар, можуть бути достатніми литі компоненти.

Аналіз витрат та життєвого циклу

Саме тут багато менеджерів із закупівель припускаються помилок — вони бачать, що литі компоненти мають на 30-40% нижчу початкову вартість, і поспішають скористатися економією. Але якщо врахувати частоту заміни, витрати на простої та робочу силу для заміни, екструдований алюміній забезпечує в 3-5 разів кращу загальну вартість володіння.

Сара, менеджер з закупівель на заводі з переробки харчових продуктів в Онтаріо, дізналася про це на власному гіркому досвіді. Спочатку вона вибрала литі циліндри, щоб не вийти за рамки бюджету, але після трьох поломок за рік (кожна з яких коштувала $8 000 втраченого виробництва), вона перейшла на наші екструдовані циліндри Bepto. Її витрати на технічне обслуговування знизилися на 65% щорічно. 📊

Показники якості для перевірки

При закупівлі балонів вимагайте дотримання таких технічних характеристик:

- Сертифікація матеріалів із зазначенням марки сплаву (6061-T6 для екструзії)

- Звіти про випробування під тиском при тиску, що в 1,5 рази перевищує номінальний

- Дані вимірювання розмірів з перевіркою толерантності

- Вимірювання поверхневої обробки (Значення Ra)

У компанії Bepto ми забезпечуємо повну простежуваність матеріалів та документацію з випробувань для кожної партії продукції, оскільки розуміємо, що ваша виробнича лінія залежить від надійних компонентів.

Чи може литий алюміній коли-небудь зрівнятися з екструдованим алюмінієм за характеристиками в пневматичних системах?

Це питання я найчастіше чую від інженерів, які піклуються про витрати. 🤔

Незважаючи на досягнення в технології лиття під тиском, такі як вакуумні процеси та гаряче ізостатичне пресування (HIP)5, литий алюміній не може досягти вирівнювання структури зерна та механічних властивостей екструдованого матеріалу для пневматичних циліндрів високого тиску — фізика затвердіння проти пластичної деформації створює фундаментальні обмеження, які не можна повністю подолати за допомогою подальшої обробки.

Передові технології лиття під тиском

Сучасне вакуумне лиття під тиском зменшує пористість до 1-2%, а обробка HIP може закрити внутрішні порожнини за допомогою високотемпературного стиснення. Ці процеси зменшують розрив у характеристиках, але додають 40-60% до виробничих витрат, усуваючи основну перевагу лиття під тиском, але все одно не досягаючи властивостей екструзії.

Гібридні підходи та нішеві застосування

Деякі виробники використовують литі під тиском торцеві кришки з екструдованими циліндрами — це розумний компроміс для певних конструкцій. Лиття під тиском чудово підходить для створення складних кріпильних елементів та інтегрованих колекторів, які вимагають значної механічної обробки екструдованого матеріалу. У Bepto ми іноді рекомендуємо цей гібридний підхід для спеціальних застосувань, де це виправдано складністю геометрії.

Майбутнє виробництва алюмінієвих балонів

Нові технології, такі як адитивне виробництво (3D-друк) алюмінію, можуть з часом забезпечити геометричну свободу лиття з властивостями, близькими до екструзії. Однак з точки зору обсягів виробництва та економічної ефективності у 2025 році екструзія залишається золотим стандартом для циліндрів пневматичних циліндрів, особливо в конструкціях безштокних циліндрів, де вся довжина циліндра повинна витримувати внутрішній тиск без зовнішньої опори штока.

Висновок

Металургійні відмінності між литим під тиском та екструдованим алюмінієм не є лише теоретичними — вони безпосередньо впливають на надійність роботи та кінцевий результат. Для критично важливих пневматичних застосувань, особливо безштокних циліндрів, екструдований алюміній є очевидним вибором завдяки своїй чудовій структурі зерна, мінімальній пористості та стабільним механічним властивостям. У Bepto ми використовуємо виключно екструдований алюміній 6061-T6 для виготовлення циліндрів, оскільки на власному досвіді переконалися, що це дозволяє уникнути дорогих поломок, які часто трапляються з литими аналогами. 🛡️

Часті питання про алюмінієві циліндричні бочки

Питання: Чи можна візуально визначити, чи є циліндр литим або екструдованим?

Екструдовані стволи мають поздовжні сліди обробки та рівномірну товщину стінок, тоді як литі деталі часто мають лінії роз'єднання, сліди від виштовхувача та незначні відмінності в текстурі поверхні. Однак для остаточної ідентифікації необхідна документація про сертифікацію матеріалу від виробника, яку ми завжди надаємо в Bepto.

Питання: Яка різниця в тиску може бути між литими під тиском і екструдованими циліндричними стволами?

Екструдовані алюмінієві циліндри зазвичай витримують робочий тиск 10-16 бар, тоді як литі під тиском аналоги безпечно витримують максимум 6-8 бар. Різниця в номінальному тиску 50-100% пояснюється варіаціями пористості та структури зерна, які впливають на міцність на розрив та стійкість до втоми під циклічним навантаженням.

Питання: Чи впливає тип алюмінію на сумісність з різними матеріалами ущільнювачів?

Так — чудова поверхня екструдованих циліндрів (Ra <0,8 мкм) оптимально працює з усіма типами ущільнень, включаючи поліуретан, NBR і PTFE. Литі поверхні можуть спричинити передчасний знос м'яких ущільнень через мікроскопічні нерівності поверхні та потенційну появу пористості під поверхнею під час експлуатації.

Питання: Чи існують екологічні або переробні відмінності між литим під тиском та екструдованим алюмінієм?

Обидва типи алюмінію повністю придатні до переробки та мають подібні енергетичні вимоги. Однак, завдяки більш тривалому терміну експлуатації екструдованих балонів (зазвичай у 3-5 разів довше), вони рідше підлягають заміні та мають менший загальний вплив на навколишнє середовище, якщо враховувати повний життєвий цикл від видобутку сировини до утилізації.

Питання: Чи може постобробка поліпшити властивості литого під тиском алюмінію, щоб вони відповідали характеристикам екструдованого алюмінію?

Обробка поверхні покращує якість обробки та точність розмірів, але не може змінити внутрішню структуру зерна або усунути пористість під поверхнею. Хоча обробка допомагає, фундаментальні металургійні відмінності залишаються — ви не можете видалити випадкову кристалізаційну структуру, створену під час процесу затвердіння лиття.

-

Дослідіть технічний процес лиття алюмінію під високим тиском та його промислове застосування. ↩

-

Дізнайтеся, як процес екструзії створює високоміцні алюмінієві профілі для будівельної інженерії. ↩

-

Перегляньте детальні технічні звіти про вплив пористості на структурну цілісність литих металів. ↩

-

Розуміти взаємозв'язок між орієнтацією металевих зерен і кінцевою міцністю компонентів. ↩

-

Дізнайтеся, як гаряче ізостатичне пресування використовується для усунення внутрішніх дефектів і ущільнення металевих компонентів. ↩