簡介

您的氣動缸是否過早失效,導致您損失數千美元的停機成本?💸 根本原因可能並非維護不善——而是錯誤的鋁材製造工藝。許多工程師往往忽略了如何 壓鑄1 對比 擠出2 從根本上改變了汽缸筒的冶金特性,導致在壓力下發生災難性故障。.

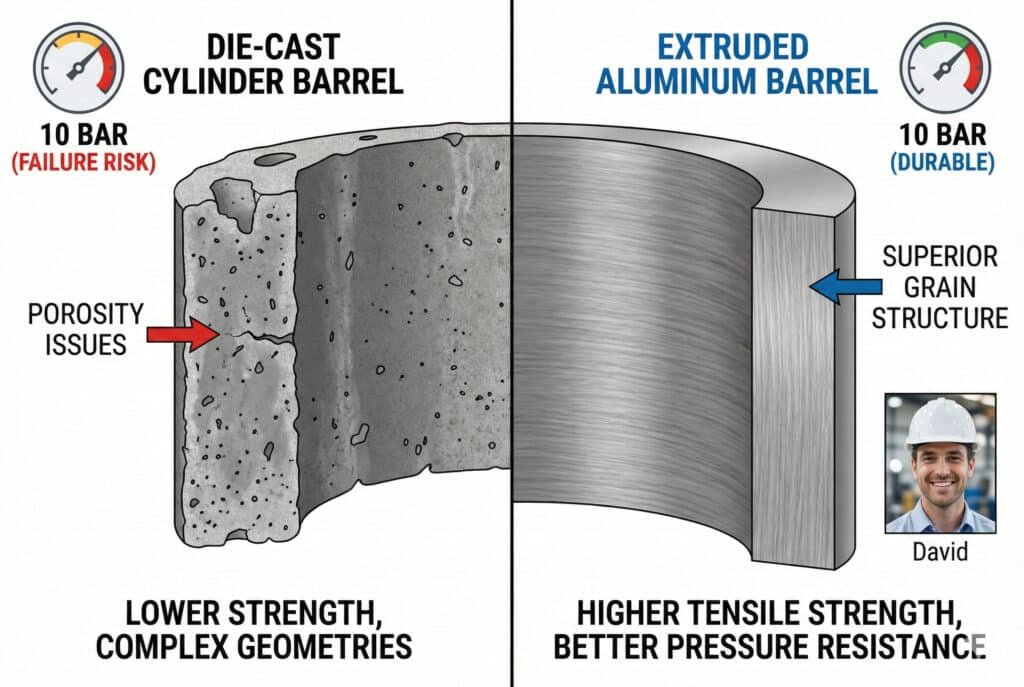

壓鑄鋁製圓筒筒身雖能實現更快的生產速度與複雜幾何結構,但其強度較低。 多孔性3 問題,而擠壓鋁材則提供卓越的 晶粒組織4, 更高的抗拉強度與更優異的耐壓性能——使擠壓成型成為高性能無桿氣缸及需具備耐久性的氣動應用首選。.

我最近與密西根州某汽車零件廠的維修工程師大衛交談,他每六個月就面臨氣缸反覆故障的問題。其原廠供應商未經通知便改用壓鑄製桶身,多孔結構無法承受10巴的操作壓力。在我們提供Bepto擠壓鋁製替換件後,其故障率在18個月內降至零。🔧

目錄

壓鑄鋁與擠壓鋁的核心冶金差異為何?

理解這些製程在原子層級的差異,對於做出明智的採購決策至關重要。⚛️

壓鑄是將熔融鋁在高壓下注入模具,形成隨機晶粒結構且可能存在氣孔;而擠壓則將加熱的鋁料通過模具擠壓成型,產生取向晶粒結構,具備優異機械性能與極少內部缺陷。.

晶粒結構與結晶化

根本差異在於鋁晶體的形成與排列方式。壓鑄過程中,急速冷卻會形成混亂的晶界網絡。熔融金屬在模具壁面快速凝固,導致氣體滯留並形成微孔隙,進而削弱結構強度。.

相較之下,擠壓工藝則是對加熱後的鋁錠施加定向力。這種機械加工過程將晶粒結構縱向排列,形成冶金學家所稱的「纖維流」。可將其理解為糾結紗線與整齊梳理纖維的差異——擠壓鋁材中排列整齊的結構賦予其可預測且卓越的強度特性。.

多孔度與內部缺陷

壓鑄零件通常含有2-5%體積比例的氣孔。這些微觀空隙在循環載荷作用下會形成應力集中點。在Bepto的測試中,我們發現壓鑄樣品在壓力測試中的失效閾值比擠壓等效件低15-20%。.

| 財產 | 壓鑄鋁 | 擠壓鋁材 |

|---|---|---|

| 孔隙率等級 | 2-5% | <0.5% |

| 拉伸強度 | 180-240 兆帕 | 250-310 兆帕 |

| 降伏強度 | 120-160 兆帕 | 200-280 兆帕 |

| 伸長率 | 2-6% | 8-15% |

| 壓力等級 | 高達 8 巴 | 高達16巴 |

合金成分限制

壓鑄工藝需採用特定合金(通常為A380或ADC12),其高矽含量確保鑄件流動性。此類合金以犧牲強度換取鑄造性。擠壓工藝則適用於6061-T6或6063-T5等高強度合金,這些合金含鎂與矽元素以實現時效硬化能力,為氣缸應用提供卓越的機械性能。.

製造製程如何影響氣缸筒性能?

生產方法直接影響您的氣動系統在實際工作環境中的運作表現。🏭

製造工藝決定了壁厚均勻性、表面光潔度及尺寸精度——擠壓製成的筒體能維持更嚴格的公差(±0.05mm)與均勻壁厚,而壓鑄零件則存在差異性,可能影響密封完整性,並導致無桿氣缸應用中出現過早磨損。.

壓力下的尺寸穩定性

當壓縮空氣每日在氣缸內循環數千次時,即使微小的尺寸偏差也會變得至關重要。擠壓成型缸體能維持其幾何結構,因為製造過程使材料均勻地產生加工硬化。而壓鑄缸體在壓力點處可能發生微變形,這些部位因氣孔結構而強度減弱。.

表面處理與密封相容性

Bepto的無桿氣缸採用擠壓成型缸體,經珩磨處理後表面粗糙度Ra值低於0.8μm。這種鏡面般的光潔度得以實現,源於擠壓工藝能形成緻密表面層。相較之下,壓鑄表面需經大量機械加工才能去除粗糙鑄皮,即便如此,在運作過程中仍可能出現亞表面氣孔,導致密封件劣化與空氣洩漏。.

高循環應用中的熱導率

擠壓成型所形成的定向晶粒結構,沿著筒體軸向提供10-15%的優異導熱性能。在高速氣動應用中,此特性有助於更有效地散去摩擦與壓縮產生的熱量,從而延長元件使用壽命並維持穩定性能表現。.

無桿氣缸應選用哪種鋁材?

選擇合適的材料,可能決定了設備能否穩定運行,抑或導致代價高昂的故障。🎯

對於工作壓力超過6巴或應用於關鍵場域的無桿氣缸,擠壓鋁材是唯一可行的選擇,因其具備卓越的強度重量比、耐壓性能及尺寸穩定性——壓鑄鋁材僅適用於低壓、非關鍵性應用,且成本考量為首要因素之場合。.

基於申請的選擇標準

我總建議Bepto的客戶考量三大要素:工作壓力、循環頻率及故障後果。對於全天候運轉的包裝機械,擠壓成型桶體是不可妥協的選擇;至於低於5巴的間歇性使用裝置,壓鑄部件或許已足夠。.

成本與生命週期分析

許多採購經理在此處犯下錯誤——他們看到壓鑄零件的初始成本低30-40%,便急於追求節省開支。但若將更換頻率、停機成本及更換工時納入考量,擠壓鋁材的總擁有成本將提升3至5倍。.

莎拉是安大略省某食品加工廠的採購經理,她對此深有體會。她最初為達成預算目標而選用壓鑄氣缸,但在一年內接連發生三次故障(每次造成$8,000的生產損失)後,她轉而採用我們的擠壓成型Bepto氣缸。此後她的年度維護成本大幅降低65%。📊

品質指標驗證

採購氣缸時,請要求符合以下規格:

- 材料認證 顯示合金等級(6061-T6用於擠壓成型)

- 壓力測試報告 在1.5倍額定壓力下

- 尺寸檢測數據 具容差驗證

- 表面光潔度測量 (Ra值)

在Bepto,我們為每批貨品提供完整的物料追溯性與測試文件,因為我們深知您的生產線仰賴可靠的元件。.

壓鑄鋁材能否在氣動應用中媲美擠壓鋁材的性能?

這是我最常聽到的問題,來自注重成本的工程師們。🤔

儘管壓鑄技術有所進步,例如真空輔助製程等, 熱等靜壓(HIP)5, 壓鑄鋁材無法達到擠壓材料在高壓氣動缸體中的晶粒結構取向與機械性能——凝固物理與塑性變形之間的本質矛盾造成了根本性限制,此限制無法透過後續加工完全克服。.

先進壓鑄技術

現代真空壓鑄技術可將氣孔率降低至1-2%,而高壓熱壓處理能透過高溫壓縮封閉內部空隙。這些製程雖縮小了性能差距,卻使生產成本增加40-60%,不僅消除了壓鑄的主要優勢,其性能仍遜於擠壓成型材料。.

混合方法與利基應用

部分製造商採用壓鑄端蓋搭配擠壓筒體——此為特定設計的合理折衷方案。壓鑄技術擅長打造複雜安裝結構與整合式歧管,若採用擠壓材料則需耗費大量加工工時。在Bepto,我們偶爾會針對幾何結構複雜度足以支撐此方案的客製化應用,推薦採用這種混合式設計。.

鋁製氣瓶製造的未來

新興技術如鋁合金增材製造(3D列印)最終可能兼具鑄造的幾何自由度與接近擠壓的性能。然而在2025年的產量規模與成本效益考量下,擠壓工藝仍是氣動缸筒的黃金標準,尤其在無桿氣缸設計中——此類結構需在無外部活塞桿支撐的情況下,使整個缸筒長度承受內部壓力。.

總結

壓鑄鋁與擠壓鋁的冶金差異不僅是學術層面的區別——它們直接影響您的操作可靠性與最終利潤。對於關鍵氣動應用,尤其是無桿氣缸,擠壓鋁優異的晶粒結構、極低的孔隙率及一致的機械性能,使其成為不二之選。 在Bepto,我們堅持採用擠壓製程的6061-T6鋁合金作為氣缸筒體,因為親身見證過此決策如何避免壓鑄替代品頻發的昂貴故障。🛡️

鋁製圓筒桶常見問題解答

問:我能否從外觀判斷氣缸筒是採用壓鑄還是擠壓成型?

擠壓製成的桶體呈現縱向加工痕跡且壁厚均勻,而壓鑄零件則常見分型線、頂針痕及表面紋理細微差異。然而,確切辨識仍需製造商提供的材料認證文件,此類文件在Bepto始終為您備妥。.

問:壓鑄與擠壓製成的氣缸筒之間,預期會產生多少壓力差?

擠壓鋁製圓筒通常能承受10-16巴的工作壓力,而壓鑄製程的同類產品安全上限僅為6-8巴。50-100%壓力等級的差異源於孔隙率與晶粒結構的變化,這些特性會影響在循環載荷下的爆破強度與抗疲勞性能。.

問:鋁材的類型是否會影響其與不同密封材料的相容性?

是的——擠壓製程產生的筒體具備卓越的表面粗糙度(Ra <0.8μm),能與所有密封類型(包括聚氨酯、丁腈橡膠及聚四氟乙烯)完美配合。相較之下,壓鑄表面因存在微觀表面不平整,且在運作過程中可能出現潛在的亞表面孔隙,可能導致較軟質密封件過早磨損。.

問:壓鑄鋁與擠壓鋁在環保或回收方面有何差異?

兩種鋁材均可完全回收,且所需能源消耗相近。然而,擠壓製成的氣缸因使用壽命更長(通常為3至5倍),在考量從原料開採到廢棄處理的完整生命週期時,意味著更少的更換次數及更低的整體環境影響。.

問:後加工能否提升壓鑄鋁的性能,使其達到擠壓鋁材的表現?

表面加工可提升表面光潔度與尺寸精度,但無法改變內部晶粒結構或消除次表層氣孔。儘管加工有助改善,根本的冶金差異依然存在——鑄造凝固過程中形成的隨機結晶模式,是無法透過機械加工去除的。.