當採購部門不斷推銷低成本的替代品時,您是否正在努力證明投資高級氣動元件的合理性?許多工程和維護專業人員在嘗試證明其氣缸選擇決策的真正財務影響時,除了最初的購買價格外,還面臨著重大的挑戰。

全面性 生命週期成本分析1 對於無桿式鋼瓶的研究顯示,初始購買價格通常僅佔總擁有成本的 12-18%,而能源消耗 (35-45%) 和維護費用 (25-40%) 則構成生命週期內的大部分支出 - 因此在 10 年的運作期間,具有更高效率和更高可靠性的優質鋼瓶的成本最多可降低 42%。

我最近與一家食品加工廠合作,由於高級元件的初始成本較高,該廠對於升級其氣動系統猶豫不決。在實施了我將在下文概述的生命週期成本分析方法之後,他們發現他們的 「經濟型 」氣缸實際上每年在能源和維護費用上多花了 $327,000 元。讓我告訴您如何在您的營運中發現類似洞察力。

目錄

如何建立精確的初始成本比較矩陣?

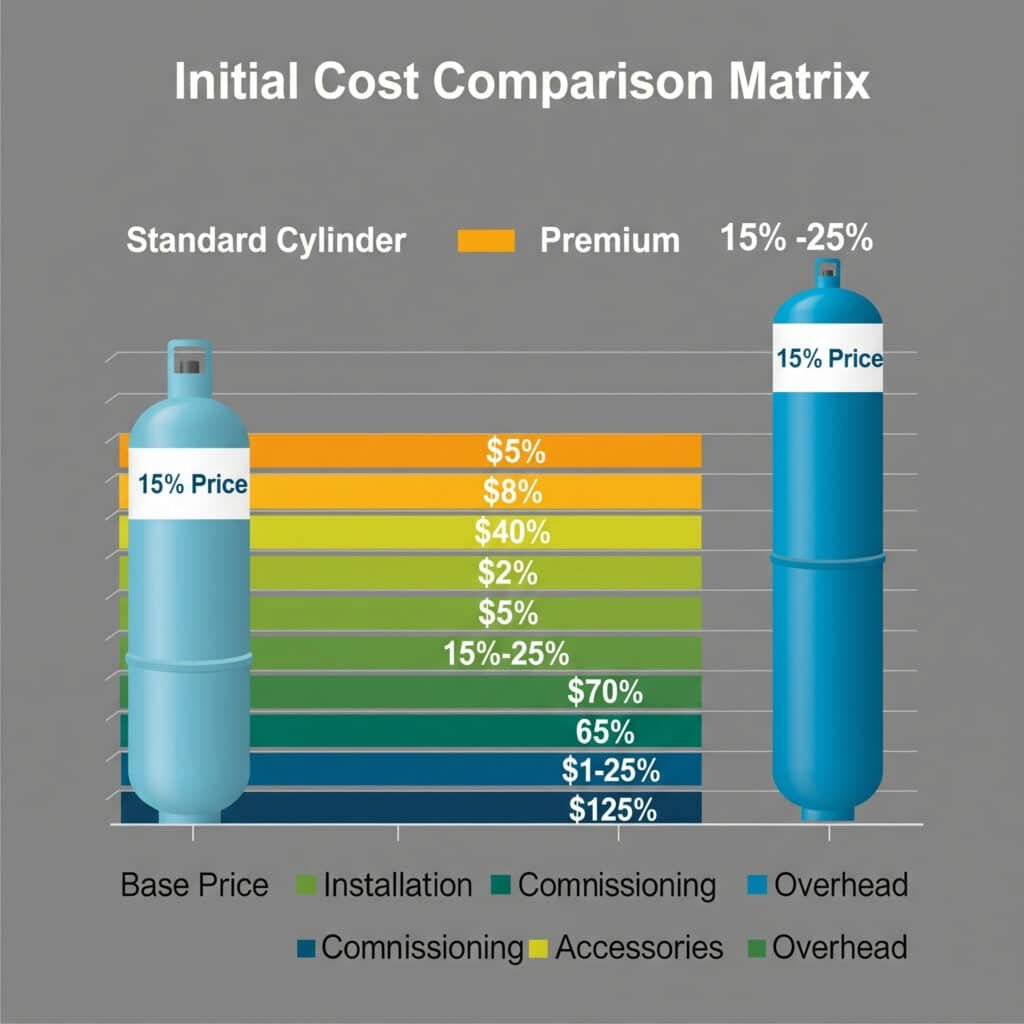

初始成本比較矩陣提供任何全面生命週期分析的基礎,但必須超越簡單的購買價格檢查。

準確的無桿式鋼瓶初始成本比較矩陣不僅必須包含基本組件定價,還必須量化安裝費用、試運轉要求、配件成本和採購開銷 - 揭露出優質鋼瓶儘管採購價格較高,但通常可降低 15-25% 的初始實施成本。

在為多個行業的氣動系統制定採購策略的過程中,我發現大多數組織只關注組件採購價格,因而大大低估了真正的初始成本。關鍵在於制定一個全面的矩陣,從選型到試運轉的整個過程中捕捉所有相關的費用。

全面的初始成本架構

正確建構的初始成本比較矩陣包括這些重要組成部分:

1.直接元件成本分析

必須徹底檢查基準組件成本:

| 成本類別 | 標準組件 | 高級組件 | 評估方法 |

|---|---|---|---|

| 底座圓筒 | 單位成本較低 | 單位成本較高 | 直接報價比較 |

| 所需配件 | 通常單獨銷售 | 通常包括 | 逐項列出的配件清單 |

| 安裝硬體 | 基本選項 | 綜合選項 | 特定應用需求 |

| 連接元件 | 標準配件 | 優化配件 | 完整的氣動回路分析 |

| 控制組件 | 基本功能 | 進階功能 | 控制系統整合評估 |

| 備用零件包 | 有限的初始備件 | 全面的備件 | 作業風險評估 |

實施注意事項:

- 向多家供應商索取詳細、分項報價

- 確保完整系統的同類比較

- 核算數量折扣和套裝價格

- 考慮前置時間對專案排程的影響

2.安裝與執行成本分析

不同選項的安裝費用通常差異很大:

安裝人力需求

- 安裝複雜性評估

- 連接與整合時間估算

- 專門技能要求

- 安裝工具和設備需求

- 存取要求與限制系統整合費用

- 控制系統程式需求

- 介面適應需求

- 通訊協定相容性

- 軟體配置複雜性

- 測試與驗證程序文件與訓練需求

- 所需的技術文件

- 操作員培訓要求

- 維護人員訓練

- 專業知識轉移

- 持續支援需求

3. 調試2 和啟動成本評估

不同鋼瓶選項的調試成本可能會有很大差異:

調整與校正要求

- 初始設定複雜度

- 校正程序要求

- 專用工具需求

- 技術專業要求

- 驗證與核實程序測試和驗證費用

- 性能測試要求

- 可靠性驗證程序

- 合規驗證需求

- 文件要求

- 第三方認證費用產能提升的影響

- 學習曲線考慮

- 初期生產效率影響

- 啟動時的廢棄物和品質問題

- 調試期間的生產力

- 達到完整生產能力的時間

真實世界應用:製造廠擴充

我最全面的初步成本分析之一,是為德國一家製造工廠進行擴建。他們的要求包括

- 比較三種不同的無桿氣缸技術

- 評估五家潛在供應商

- 與現有自動化系統整合

- 遵守嚴格的內部標準

我們開發了一個全面的比較矩陣,發現了令人驚訝的結果:

| 成本類別 | 經濟型選項 | 中階選項 | 高級選項 |

|---|---|---|---|

| 基本組件成本 | €156,000 | €217,000 | €284,000 |

| 安裝費用 | €87,000 | €62,000 | €43,000 |

| 調試成本 | €112,000 | €76,000 | €51,000 |

| 行政管理費用 | €42,000 | €38,000 | €32,000 |

| 總初始成本 | €397,000 | €393,000 | €410,000 |

關鍵的洞察力在於,雖然高級選項的元件成本高出 82%,但由於安裝、調試和管理費用大幅降低,因此初始總成本僅比經濟型選項高出 3.3%。這對他們過去只著重於組件價格的採購驅動型決策流程提出了挑戰。

計算能源效率成本的最實用方法是什麼?

能源消耗是大多數氣動系統最大的營運支出,因此精確的效率計算對於生命週期成本分析而言至關重要。

最實用的無桿式氣缸能源效率計算結合了基本空氣消耗量測量、工作週期分析和系統效率因素 - 顯示出優質氣缸透過減少空氣消耗量、降低工作壓力和提高系統效率,與標準替代品相比,通常可降低 25-40% 的能源成本。

在對各行各業的氣動系統進行能源審核後,我發現大多數組織都會使用未考慮實際操作條件的簡化計算來大幅低估能源成本。關鍵在於制定一個實際可行的方法,以捕捉影響消耗的所有相關因素。

實用的能源成本計算方法

有效的能源成本計算包括這些關鍵要素:

1.基本耗氣量測量

從簡單的空氣消耗量測開始:

循環消耗測試

- 測量每個循環的耗氣量 (公升)

- 在實際操作壓力下進行測試

- 包括伸展和縮回

- 計算任何中間位置停止轉換為標準條件

- 轉換為 標準條件 (ANR)3

- 計入實際操作壓力

- 考慮溫度效應

- 建立可比的基線指標簡易計算方法

- 每個循環的耗氣量 (L)

- 每小時循環數

- 每天運作時間

- 每年營運天數

2.效率因素納入

核算關鍵效率因素:

汽缸效率考慮因素

- 密封設計和摩擦影響

- 軸承設計效率

- 材質與結構品質

- 操作壓力要求系統效率因素

- 閥門選擇和尺寸

- 供電線路尺寸與路由

- 連接和配件品質

- 控制系統效率實際效率比較

- 相對效率等級

- 百分比改善指標

- 比較測試結果

- 實際效能資料

3.能源成本計算

使用直接的方法計算實際成本:

年度消耗量計算

- 每日消耗量:每個週期的消耗量 × 每小時的週期 × 每天的小時

- 年消耗量:每日消耗量 × 每年工作天數

- 調整後的消耗量:年消耗量 ÷ 系統效率能源成本轉換

- 換算係數:每 1,000 公升壓縮空氣的 kWh

- 能源成本:調整後的消耗量 × 轉換係數 × 每度電成本

- 年度能源成本:能源成本 × (1 + 通貨膨脹係數)生命週期預測

- 估計生命週期的簡單乘法

- 基本現值計算

- 考慮能源價格趨勢

- 選項間的比較分析

實際應用:汽車零組件製造

我最實用的能源效率分析之一是為墨西哥的一家汽車零件製造商進行的。他們的要求包括

- 比較三種不同的無桿氣缸技術

- 在多種操作壓力下進行評估

- 各種工作週期的分析

- 10 年能源成本預測

我們實施了實際的分析方法:

消費測量

- 在供水管路上安裝流量計

- 實際工作壓力下的測量消耗量

- 以典型的生產負載進行測試

- 正常操作時每小時記錄的循環次數效率評估

- 比較汽缸設計與規格

- 評估工作壓力需求

- 測量的系統效率係數

- 確定整體效率等級成本計算

- 能源成本:$0.112/kWh

- 換算係數:每 1,000 公升 0.12 度電

- 每年運作時數:7,920

- 以每年 3.5% 的能源通貨膨脹率進行 10 年預測

結果顯示出戲劇性的差異:

| 公制 | 經濟型氣缸 | 中型氣缸 | 高級氣缸 |

|---|---|---|---|

| 每循環空氣消耗量 | 3.8 L | 2.9 L | 2.2 L |

| 所需的操作壓力 | 6.5 巴 | 5.8 巴 | 5.2 bar |

| 系統效率 | 43% | 56% | 67% |

| 年度能源成本 | $12,840 | $8,760 | $6,240 |

| 10 年能源成本 | $147,800 | $100,900 | $71,880 |

關鍵的洞察力是,儘管優質鋼瓶最初的成本高出 $1,850 元,但與經濟型選項相比,在其生命週期內可節省 $75,920 元的能源成本。41:1 的增量投資回報使他們的採購方法從基於價格的決策轉變為基於價值的決策。

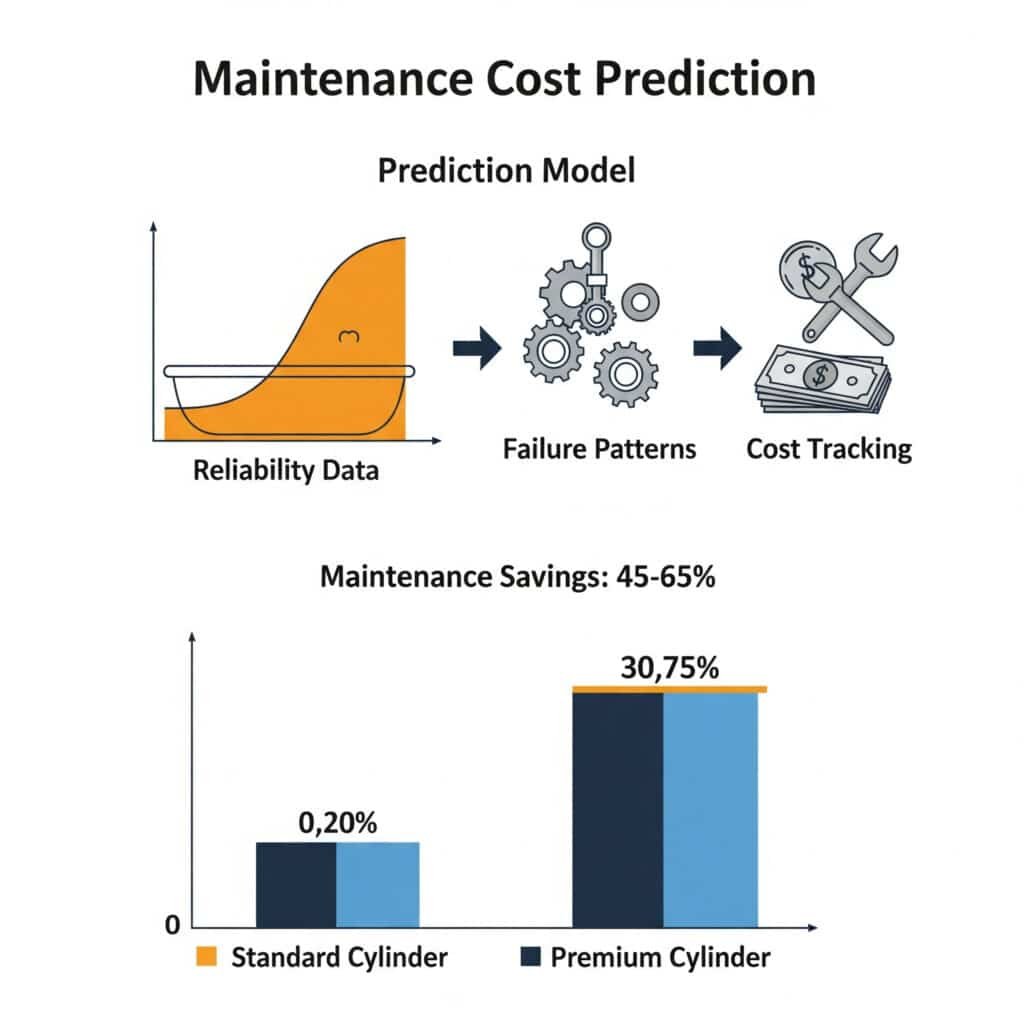

哪種方法最能預測長期維護成本?

維護費用通常是生命週期成本中最難預測的一環,因此實用的預測方法對於明智的決策而言至關重要。

無桿式油缸最有效的維護成本預測方法結合了可靠性資料分析、故障模式識別和全面成本追蹤 - 顯示出優質油缸透過延長維修間隔、降低故障率和簡化維護程序,通常可降低 45-65% 的維護成本。

在為多個行業的氣動系統制定維護策略的過程中,我發現大多數組織都因未能計入直接和間接費用而大大低估了終生維護成本。關鍵在於實施實際的預測方法,以捕捉所有相關的成本因素。

實用的維修成本預測方法

有效的維護成本預測模型包括這些關鍵要素:

1.可靠度資料分析

從直接的可靠性評估開始:

故障頻率分析

- 軌跡 平均故障間隔時間 (MTBF)4

- 計算故障率

- 識別常見的故障模式

- 比較各種選項的可靠性使用壽命評估

- 確定典型使用壽命

- 找出主要限制因素

- 比較製造商規格

- 以實際經驗驗證保養間隔比較

- 記錄建議的維修間隔

- 比較實際維修頻率

- 確認預防性維護需求

- 評估服務複雜性

2.直接維護成本追蹤

擷取所有直接維護費用:

勞工成本分析

- 追蹤每項活動的維護時數

- 記錄技能等級要求

- 計算每次介入的人工成本

- 專案年度勞工費用零件及材料費用

- 列出所需的更換組件

- 記錄消耗材料

- 計算每次維修的平均零件成本

- 專案年度零件費用外部服務需求

- 識別特殊服務需求

- 記錄承包商成本

- 計算年度服務費用

- 包含緊急服務條款

3.間接成本評估

計算經常被忽略的間接成本:

生產影響評估

- 計算每小時的停機成本

- 記錄平均維修時間

- 確定每次故障的生產損失

- 專案年產量影響品質與廢料考慮因素

- 辨識退化對品質的影響

- 計算廢料和返工成本

- 記錄客戶影響

- 專案年度品質相關支出

真實世界的應用:製造廠比較

我曾為一家製造廠進行最實用的維護成本分析,比較三種不同的無桿式氣缸選項。他們的要求包括

- 12 年維護成本預測

- 評估多種維護策略

- 直接和間接成本分析

- 考慮生產影響

我們實施了實際的分析方法:

可靠性評估

- 收集歷史故障資料

- 計算每個選項的平均 MTBF

- 已識別的常見故障模式

- 預計故障頻率直接成本分析

- 記錄的平均維修時間

- 計算典型零件成本

- 確定維護費率

- 預計年度直接維護費用間接成本評估

- 計算每次故障對生產的影響

- 確定的品質相關成本

- 評估庫存需求

- 預計總維修影響

結果顯示出戲劇性的差異:

| 公制 | 經濟型氣缸 | 中型氣缸 | 高級氣缸 |

|---|---|---|---|

| MTBF (運作時間) | 4,200 | 7,800 | 12,500 |

| 平均維修時間 | 4.8 小時 | 3.2 小時 | 2.5 小時 |

| 每次維修的零件成本 | $720 | $890 | $1,150 |

| 年度直接維護成本 | $9,850 | $5,620 | $3,480 |

| 年度生產影響成本 | $42,300 | $18,700 | $9,200 |

| 12 年維護成本 | $625,800 | $291,840 | $152,160 |

關鍵的洞察力是,儘管優質汽缸每次維修的零件成本較高 60%,但與經濟型選項相比,12 年內可節省 $473,640 的維修成本。這些節省的成本大部分來自於降低的生產影響,而非直接的維修費用,這強調了考慮完整成本狀況的重要性。

總結

無桿式鋼瓶系統的全面生命週期成本分析顯示,初始購買價格通常是總擁有成本中最不重要的因素。透過建立精確的初始成本比較矩陣、實施實際的能源效率計算,以及開發有效的維護成本預測方法,組織可以做出真正明智的決策,以優化長期的財務績效。

根據我在多個產業執行這些分析的經驗,最重要的啟示是,儘管初始價格較高,但優質氣動元件幾乎總是能提供最低的總生命週期成本。減少能源消耗、降低維護需求、減少對生產的影響,這些因素的結合通常會使 10 年的總擁有成本降低 30-50%。

關於無活塞桿氣缸生命週期成本分析的常見問題

與經濟型選項相比,高級無桿鋼瓶的投資回收期通常是多久?

在大多數的工業應用中,高級無桿式氣缸的典型投資回收期為 8-18 個月。節能通常是最快的回報,而降低維護成本則是更長的回報期。在高工作週期的應用 (>60% 使用率) 或停機成本高的作業 (>$1,000/ 小時),投資回收期可短至 3-6 個月。準確計算投資回收期的關鍵在於包含所有成本因素,特別是經常被忽略的可靠性降低對生產的影響。

如何在生命週期成本分析中計算能源成本的變化?

為了在生命週期成本分析中計入能源成本變化,我建議結合使用歷史趨勢分析和敏感性建模。首先以您目前的能源成本作為基線,然後根據您所在區域的歷史資料(通常為每年 2-5%)應用預測通脹率。使用不同的通貨膨脹率創建多個方案,以瞭解結果的敏感性。對於多個地點的營運,請使用當地的能源成本進行單獨分析。請記住,當能源成本上升時,能源效率的改善會變得更有價值。

在無活塞缸生命週期分析中,最常被忽略的成本是什麼?

在無桿鋼瓶生命週期分析中,最常被忽略的成本包括:非計畫停機期間的生產損失(通常是直接維修成本的 5-10 倍)、性能下降造成的品質影響(通常是產值的 2-5%)、備用零件的庫存成本(每年零件價值的 10-25%),以及維護管理的行政費用(直接維護成本的 15-30%)。此外,許多分析未計入技術支援成本、故障排除時間,以及與新設備實施相關的學習曲線。

在生命週期分析中,如何比較具有不同預期壽命的汽缸?

若要比較具有不同預期壽命的鋼瓶,請使用相等於最長預期壽命或不同壽命的共同倍數的一致分析期。在適當的時間間隔內包含使用壽命較短組件的更換成本。使用反映組織資本成本的貼現率 (通常為 8-12%),計算所有成本的淨現值 (NPV)。此方法可計算支出的時間和資金的時間價值,從而進行公平的比較。例如,如果比較 5 年與 10 年壽命的鋼瓶,請使用 10 年分析期,並將 5 年選項的更換成本包括在內。

應該收集哪些資料來提高維護成本預測的準確性?

為了提高維護成本預測的準確性,請收集這些關鍵資料點:詳細的故障記錄(日期、運行時數、故障模式、原因)、維修資訊(時間、零件、人工時數、所需技能等級)、維護歷史(預防性維護活動、發現、調整)、運行狀況(壓力、溫度、循環率、負載)和生產影響(停機時間長度、生產損失、品質影響)。追蹤這些資料至少 12 個月,以捕捉季節性變化。最有價值的洞察力通常來自於比較不同應用或作業條件下的類似設備,以找出關鍵的效能因素。

-

提供生命週期成本分析或總擁有成本 (Total Cost of Ownership, TCO) 的詳細說明,這是一項財務原則,包括資產的初始購買價格加上其生命週期內所有直接與間接的營運與維護成本。 ↩

-

說明專案的調試階段,也就是確保所有系統和元件的設計、安裝、測試、操作和維護都符合業主的作業要求的系統程序。 ↩

-

詳細說明 ANR (conditions normales de référence) 與 SCFM (Standard Cubic Feet per Minute) 之間的差異,ANR 是「正常」參考條件的歐洲標準 (0°C、1013.25 mbar),而 SCFM 則是常見的北美標準。 ↩

-

提供平均故障間隔時間 (MTBF) 的明確定義,MTBF 是一個關鍵的可靠性指標,代表機械或電子系統在正常系統運作期間發生固有故障的預測間隔時間。 ↩

-

說明存貨的攜帶成本(或持有成本),也就是儲存未售出存貨的相關總支出,包括儲存空間、人工、保險以及陳舊或損壞的成本。 ↩