Los ingenieros de fabricación se enfrentan a fallos de producción catastróficos cuando las bandas de estanquidad de los cilindros sin vástago se deterioran, lo que provoca fugas de aire comprimido, reducción de la fuerza de salida, entrada de contaminación y averías completas del sistema que pueden detener líneas de producción enteras durante días a la espera de componentes de sustitución.

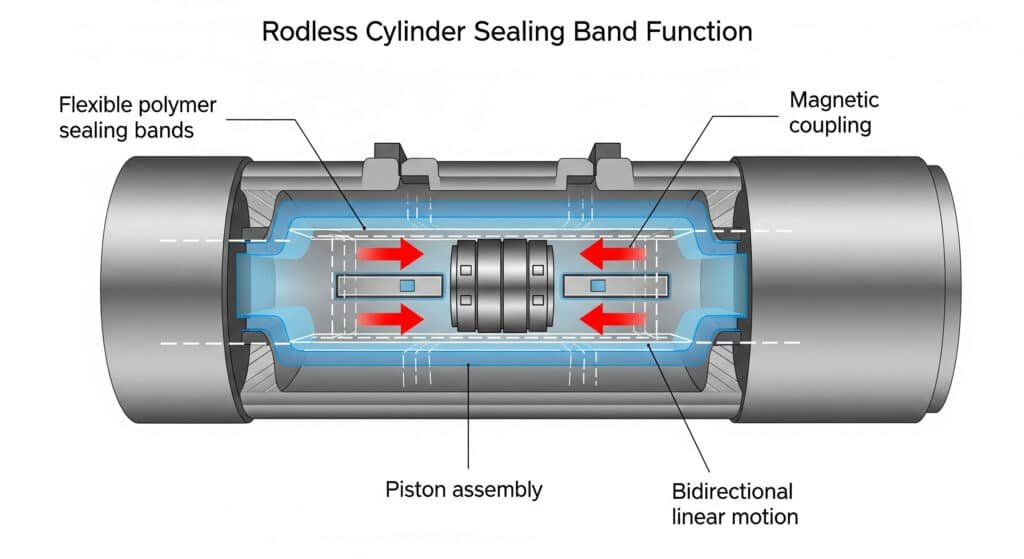

La tecnología de bandas de estanqueidad para cilindros sin vástago utiliza materiales poliméricos avanzados, perfiles diseñados con precisión y sistemas de acoplamiento magnético1 para crear barreras a prueba de fugas que mantienen una presión neumática constante al tiempo que permiten un movimiento lineal suave en toda la longitud de la carrera sin las limitaciones tradicionales de las juntas de vástago.

La semana pasada ayudé a Robert, ingeniero de mantenimiento de una planta de piezas de automóviles de Michigan, a diagnosticar misteriosas caídas de presión en los cilindros sin vástago de su línea de montaje. ¿El culpable? Unas bandas de estanqueidad desgastadas que permitían 30% fugas de aire, lo que costaba a su empresa $2.000 al día en aire comprimido desperdiciado. 🔧

Índice

- ¿Cómo funcionan realmente las bandas de estanqueidad para cilindros sin vástago?

- ¿Qué materiales y características de diseño hacen que las bandas de estanquidad sean eficaces?

- ¿Qué factores provocan el fallo de la banda de estanquidad y el deterioro del rendimiento?

- ¿Cómo puede optimizar el rendimiento y la longevidad de la banda de estanquidad?

¿Cómo funcionan realmente las bandas de estanqueidad para cilindros sin vástago?

La banda de estanquidad representa el componente más crítico en la tecnología de cilindros sin vástago, ya que determina el rendimiento y la fiabilidad globales del sistema.

Las bandas de estanquidad para cilindros sin vástago funcionan mediante bandas de polímero flexibles que crean juntas dinámicas alrededor del conjunto del pistón al tiempo que permiten el paso del acoplamiento magnético, manteniendo la separación de presiones entre cámaras y permitiendo al mismo tiempo el movimiento lineal bidireccional sin penetración externa del vástago.

Principios operativos fundamentales

Integración del acoplamiento magnético

La banda de sellado funciona en armonía con el sistema de acoplamiento magnético:

- Conjunto magnético interno se desplaza por el interior del cilindro sellado

- Carro magnético externo sigue al conjunto interno por atracción magnética

- Banda de estanqueidad se flexiona alrededor de los imanes internos manteniendo la integridad de la presión

- Junta continua evita las fugas de aire en toda la carrera

- Flexibilidad dinámica se adapta al movimiento del imán sin comprometer la eficacia del sellado

Gestión del diferencial de presión

| Parámetros de funcionamiento | Gama estándar | Umbral crítico |

|---|---|---|

| Presión de trabajo | 1-10 bar | Máximo 16 bar |

| Temperatura | -20°C a +80°C | Varía según el material |

| Velocidad de carrera | 0,1-2,0 m/s | Depende de la aplicación |

| Frecuencia del ciclo | Hasta 10 Hz | Limitado por la acumulación de calor |

La banda de estanquidad debe soportar constantes diferencias de presión y flexionarse miles de veces al día. Nuestras bandas de sellado Bepto están diseñadas para soportar 2 millones de ciclos a plena presión de trabajo, superando con creces las especificaciones estándar de los fabricantes de equipos originales.

Detalles del mecanismo de sellado

Formación dinámica de juntas

El proceso de sellado implica múltiples puntos de contacto:

- Contacto de la junta primaria entre la banda y la pared del cilindro

- Interfaz de la junta secundaria alrededor del conjunto del pistón

- Zona de deformación flexible que permite el paso de imanes

- Región de recuperación donde la banda vuelve a su forma original

- Barrera de presión continua se mantiene durante todo el ciclo

¿Qué materiales y características de diseño hacen que las bandas de estanquidad sean eficaces?

La ciencia avanzada de los materiales y la ingeniería de precisión determinan el rendimiento de las bandas de estanquidad en condiciones industriales exigentes.

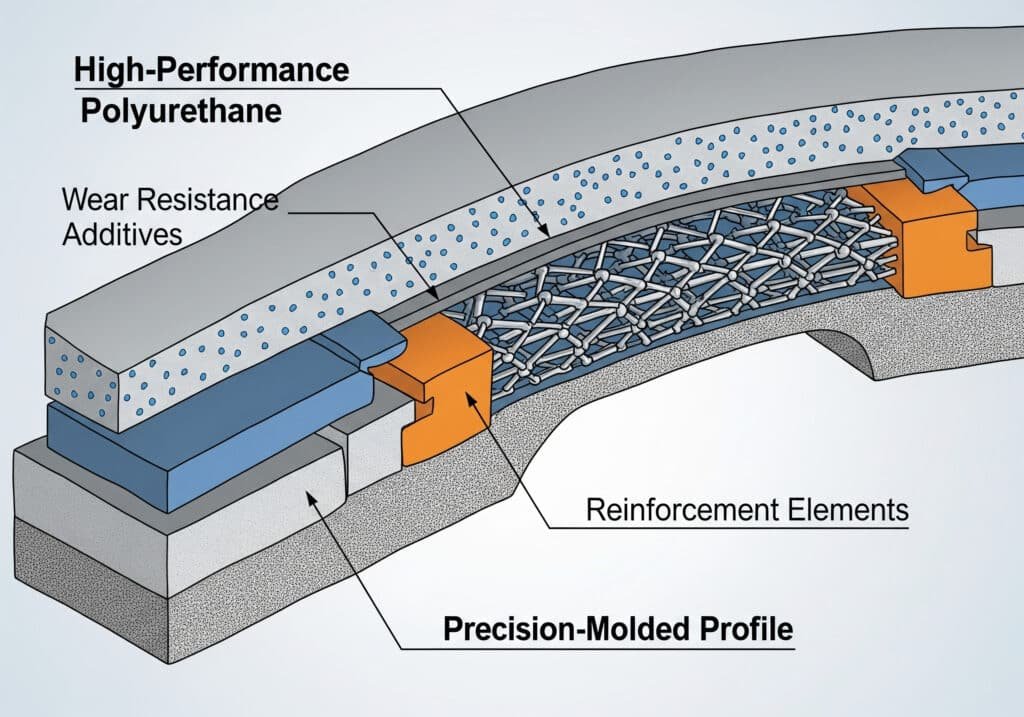

Las bandas de sellado eficaces utilizan compuestos de poliuretano2Además, la tecnología de los rodamientos de rodillos de la serie S, con aditivos especializados para la resistencia al desgaste, perfiles moldeados con precisión y geometría de contacto optimizada, y elementos de refuerzo que proporcionan durabilidad al tiempo que mantienen la flexibilidad durante millones de ciclos de funcionamiento.

Tecnología de materiales

Análisis de la composición de polímeros

Las bandas de estanquidad modernas emplean fórmulas de materiales sofisticadas:

- Matriz polimérica base - Típicamente poliuretano para una flexibilidad óptima

- Aditivos antidesgaste - Refuerzo de negro de humo o sílice

- Estabilizadores de temperatura - Evitar la degradación en condiciones extremas

- Compuestos antiextrusión - Mantener la forma a alta presión

- Potenciadores de la lubricidad - Reduce la fricción y la generación de calor

Optimización de las características de diseño

| Elemento de diseño | Configuración estándar | Mejora de Bepto |

|---|---|---|

| Perfil transversal | Rectangular básico | Geometría curva optimizada |

| Distribución de la presión de contacto | Uniforme | Zonas de presión variable |

| Dureza del material | Durómetro simple | Construcción de doble durómetro |

| Refuerzo | Ninguno | Capas de tejido incrustadas |

| Tratamiento de superficies | Estándar | Revestimiento patentado |

Requisitos de precisión en la fabricación

Tolerancias dimensionales críticas

La eficacia de la banda de sellado depende de unas tolerancias de fabricación extremadamente estrictas:

- Variación de anchura debe estar dentro de ±0,05 mm en toda la longitud

- Uniformidad de espesor requiere una consistencia de ±0,02 mm

- Variación de la dureza no puede superar ±2 Orilla A3 puntos

- Acabado superficial debe alcanzar Ra 0,8μm o mejor

- Homogeneidad del material garantiza unas características de rendimiento homogéneas

Recientemente he trabajado con Jennifer, que dirige una empresa de equipos de envasado en Oregón, para solucionar los fallos recurrentes de estanquidad en sus cilindros sin vástago. Tras analizar los requisitos de su aplicación, le proporcionamos bandas de sellado Bepto con nuestro diseño mejorado de doble durómetro, lo que se tradujo en una vida útil 300% más larga y la eliminación de sus ciclos de sustitución mensuales. 🎯

¿Qué factores provocan el fallo de la banda de estanquidad y el deterioro del rendimiento?

Comprender los mecanismos de fallo permite aplicar estrategias de mantenimiento proactivas y seleccionar la banda de estanquidad óptima para aplicaciones específicas.

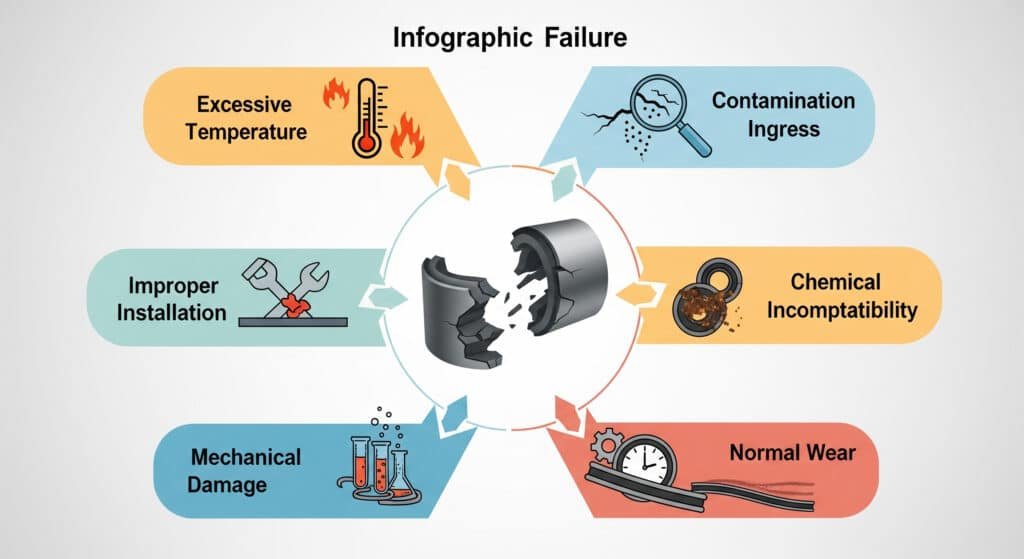

Los fallos de las bandas de estanquidad suelen deberse a temperaturas de funcionamiento excesivas, entrada de contaminación, procedimientos de instalación inadecuados, incompatibilidad química, daños mecánicos por desalineación y progresión normal del desgaste que pueden predecirse y evitarse mediante un diseño adecuado del sistema y protocolos de mantenimiento.

Mecanismos principales de fallo

Patrones de degradación térmica

El calor representa la causa más común de fallo prematuro de la banda de sellado:

- Fricción excesiva por desalineación o contaminación

- Ciclismo de alta frecuencia generar acumulación de calor

- Exposición a temperatura ambiente más allá de los límites materiales

- Reacciones químicas acelerado por temperaturas elevadas

- Estrés por ciclos térmicos de las fluctuaciones de temperatura

Análisis del impacto de la contaminación

| Tipo de contaminante | Mecanismo de daños | Estrategia de prevención |

|---|---|---|

| Partículas metálicas | Desgaste abrasivo | Filtración mejorada |

| Vapores químicos | Hinchazón del material | Materiales compatibles |

| Entrada de humedad | Degradación por hidrólisis4 | Sellado medioambiental |

| Contaminación por aceite | Ablandamiento/hinchazón | Selección de materiales |

| Acumulación de polvo | Aumento de la fricción | Limpieza regular |

Indicadores predictivos de fallos

Señales de alerta

Los ingenieros experimentados pueden identificar el fallo inminente de la banda de sellado mediante:

- Pérdida gradual de presión durante el mantenimiento estático

- Mayor consumo de aire durante el funcionamiento normal

- Patrones de movimiento irregulares o comportamiento stick-slip5

- Marcas de desgaste visibles en el tubo del cilindro

- Incoherencia en el rendimiento entre ciclos

¿Cómo puede optimizar el rendimiento y la longevidad de la banda de estanquidad?

Para maximizar la vida útil de las bandas de estanquidad es necesario prestar una atención sistemática a las prácticas de instalación, funcionamiento y mantenimiento.

La optimización del rendimiento de las bandas de estanquidad implica una selección adecuada del material en función de las condiciones de funcionamiento, procedimientos de instalación precisos, medidas de prevención de la contaminación, protocolos de inspección periódica y una programación proactiva de las sustituciones basada en el recuento de ciclos y la supervisión del rendimiento, en lugar de una respuesta reactiva ante los fallos.

Buenas prácticas de instalación

Pasos críticos de la instalación

Una instalación correcta influye directamente en la longevidad de la banda de estanquidad:

- Preparación del cilindro - Limpiar a fondo todas las superficies

- Verificación de la alineación - Garantizar la perfecta rectitud del orificio

- Posicionamiento de la banda - Siga las directrices de orientación del fabricante

- Ajuste de la tensión - Aplica la precarga especificada sin estirar en exceso

- Pruebas del sistema - Verificar los índices de fuga antes del funcionamiento completo

Estrategias de optimización del rendimiento

| Área de optimización | Práctica habitual | Recomendación Bepto |

|---|---|---|

| Presión de funcionamiento | Máximo nominal | 80% de potencia máxima |

| Frecuencia del ciclo | Según sea necesario | Ciclos de trabajo optimizados |

| Control de la temperatura | Funcionamiento a temperatura ambiente | Refrigeración activa en caso necesario |

| Control de la contaminación | Filtración básica | Filtración multietapa |

| Calendario de mantenimiento | Basado en fallos | Control predictivo |

La ventaja de Bepto en tecnología de sellado

Nuestra superioridad técnica

En Bepto, hemos invertido mucho en el desarrollo de tecnología de bandas de sellado:

- Formulaciones avanzadas de materiales probado durante 5 millones de ciclos

- Fabricación de precisión con control de calidad automatizado

- Diseños específicos para cada aplicación optimizado para diferentes sectores

- Asistencia técnica de ingenieros neumáticos experimentados

- Soluciones rentables Ahorro 40% con respecto a las piezas originales

Nuestras bandas de estanquidad superan sistemáticamente las especificaciones de los fabricantes de equipos originales, al tiempo que suponen un importante ahorro de costes. Mantenemos un amplio inventario para entrega inmediata, asegurando que sus líneas de producción nunca esperen por componentes de sellado críticos. 🚀

Conclusión

La tecnología de bandas de estanquidad para cilindros sin vástago representa una sofisticada solución de ingeniería que requiere un profundo conocimiento de los materiales, los principios de diseño y los requisitos de aplicación para lograr un rendimiento y una longevidad óptimos en entornos industriales exigentes.

Preguntas frecuentes sobre la tecnología de bandas de estanquidad para cilindros sin vástago

P: ¿Con qué frecuencia deben sustituirse las juntas de los cilindros sin vástago?

Los intervalos de sustitución de la banda de sellado dependen de las condiciones de funcionamiento, pero suelen oscilar entre 1 y 3 años o entre 2 y 5 millones de ciclos, recomendándose la sustitución proactiva a los 80% de la vida útil prevista para evitar fallos inesperados.

P: ¿Se pueden utilizar distintos materiales de banda de estanquidad en el mismo cilindro?

La compatibilidad de los materiales es fundamental para un rendimiento adecuado de la estanquidad, y la mezcla de diferentes compuestos puede provocar patrones de desgaste desiguales, por lo que se deben utilizar siempre materiales de banda de estanquidad idénticos en todo el conjunto del cilindro.

P: ¿Cuáles son los signos de que las bandas de estanquidad necesitan una sustitución inmediata?

Los indicadores de sustitución inmediata incluyen fugas de aire visibles, caídas de presión superiores a 5% durante el mantenimiento estático, movimiento irregular del cilindro, aumento del consumo de aire comprimido o cualquier daño visible en la superficie de la banda de estanquidad.

P: ¿Cómo se comparan las bandas de sellado Bepto con las piezas del fabricante de equipos originales?

Las bandas de estanquidad Bepto ofrecen un rendimiento equivalente o superior al de las piezas OEM a la vez que proporcionan un 30-40% ahorro de costes, plazos de entrega más rápidos y una mayor durabilidad gracias a nuestras avanzadas fórmulas de materiales y procesos de fabricación de precisión.

P: ¿Qué herramientas de instalación se necesitan para sustituir la banda de sellado?

La instalación de la banda de sellado requiere herramientas manuales básicas, un entorno de trabajo limpio, accesorios de alineación adecuados, especificaciones de par de apriete para los pernos de montaje y equipos de prueba de aire comprimido para verificar la correcta instalación y el funcionamiento sin fugas.

-

Conozca los principios fundamentales de cómo los acoplamientos magnéticos transmiten fuerza sin contacto físico. ↩

-

Explore las propiedades materiales de los elastómeros de poliuretano, incluidas su flexibilidad y durabilidad. ↩

-

Comprender la escala de dureza Shore A y cómo se utiliza para medir el durómetro de polímeros y elastómeros blandos. ↩

-

Descubra el proceso químico de la hidrólisis y cómo conduce a la degradación de materiales poliméricos como el poliuretano. ↩

-

Profundice en las causas y efectos del fenómeno stick-slip, un problema habitual en los sistemas con fricción por deslizamiento. ↩