Tras 20 años en sistemas neumáticos1He visto cómo se repetían miles de veces los mismos errores costosos: ingenieros que pasaban horas persiguiendo soluciones complejas cuando el causa principal2 suele ser un fallo sencillo que se pasa por alto. Estos retrasos en la solución de problemas cuestan a los fabricantes una media de $50.000 por incidente en pérdidas de producción, reparaciones de emergencia y piezas de repuesto apresuradas. 😰

Para solucionar eficazmente los problemas de los cilindros neumáticos es necesario diagnosticar sistemáticamente los problemas de suministro de aire, los fallos de las juntas, los problemas de contaminación y los patrones de desgaste mecánico mediante pruebas de presión, inspección visual y técnicas de medición del rendimiento para identificar rápidamente las causas principales y evitar fallos recurrentes.

El mes pasado, ayudé a Jennifer, ingeniera de mantenimiento de una planta de envasado de Texas, que se enfrentaba a fallos diarios de los cilindros que habían dejado perplejo a su equipo durante semanas, hasta que descubrimos que un simple fallo del secador de aire estaba destruyendo las juntas de todo su sistema neumático.

Índice

- ¿Cuáles son los modos de fallo más comunes de los cilindros neumáticos?

- ¿Cómo se diagnostican los problemas relacionados con el suministro de aire y la presión?

- ¿Qué fallos de juntas y componentes internos causan problemas de rendimiento?

- ¿Qué enfoque sistemático garantiza un diagnóstico preciso de los fallos?

¿Cuáles son los modos de fallo más comunes de los cilindros neumáticos?

La comprensión de los patrones de fallo ayuda a los técnicos a centrar los esfuerzos de solución de problemas en las causas más probables, reduciendo el tiempo de diagnóstico y evitando diagnósticos erróneos.

Entre los fallos más comunes de los cilindros neumáticos se incluyen las fugas internas de aire debidas a juntas desgastadas que provocan un funcionamiento lento, las fugas externas que reducen la presión del sistema, los daños por contaminación que generan movimientos erráticos, los atascos mecánicos por desalineación y las averías de las válvulas que impiden un control direccional adecuado.

Categorías de fallos primarios

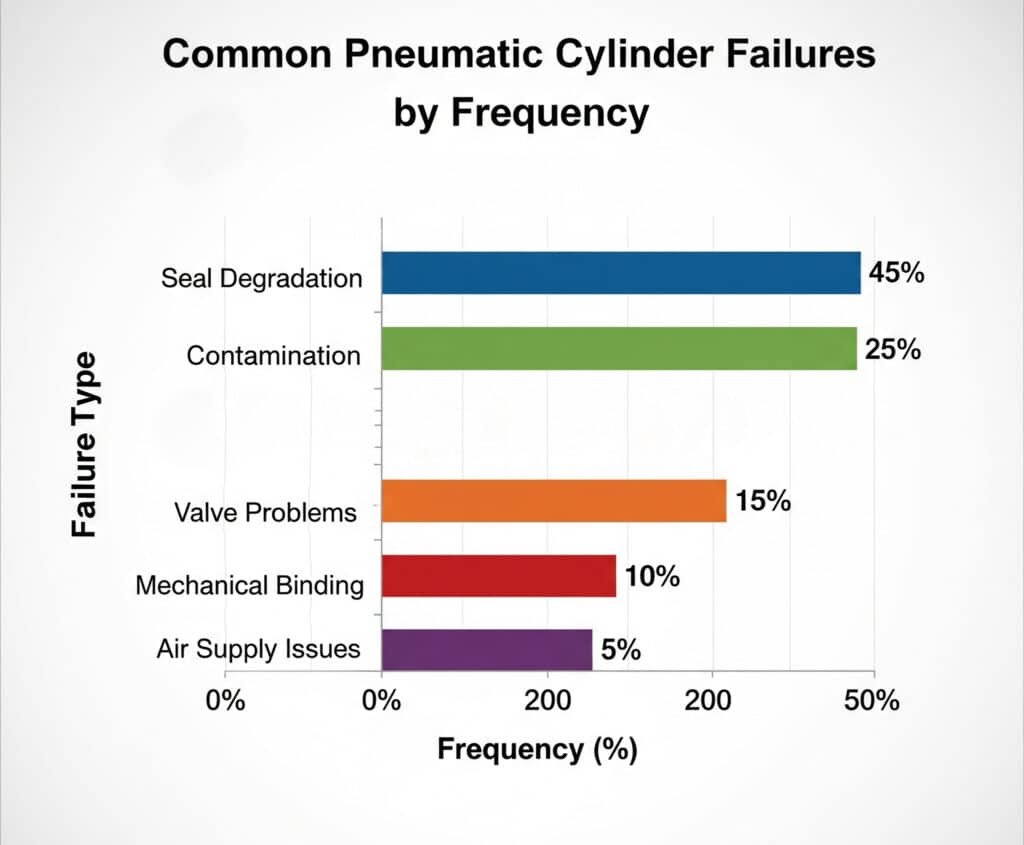

Tras analizar miles de fallos sobre el terreno, he clasificado los problemas más frecuentes:

| Tipo de fallo | Frecuencia | Síntomas típicos | Coste medio de reparación |

|---|---|---|---|

| Degradación de las juntas | 45% | Funcionamiento lento, fugas de aire | $150-400 |

| Contaminación | 25% | Movimiento errático, adherencia | $200-600 |

| Problemas de válvulas | 15% | Sin movimiento, derrame parcial | $100-300 |

| Encuadernación mecánica | 10% | Movimiento espasmódico, alta presión | $300-800 |

| Problemas de suministro de aire | 5% | Rendimiento incoherente | $50-200 |

Averías relacionadas con las juntas

Los problemas de las focas se manifiestan en patrones predecibles:

- Fugas internas provoca una reducción gradual de la velocidad y una salida de fuerza débil

- Fugas externas crea pérdidas de aire y caídas de presión visibles

- Extrusión de juntas de los picos de presión daña las ranuras de la carcasa

- Ataque químico del suministro de aire contaminado acelera la degradación

Impacto de la contaminación

Los entornos industriales agreden continuamente a los sistemas neumáticos:

- Entrada de humedad provoca corrosión interna e hinchazón de las juntas

- Contaminación por partículas genera desgaste abrasivo en juntas y cilindros

- Contaminación por aceite ataca a las juntas de elastómero y afecta a la lubricación

- Vapores químicos degradan los materiales de sellado y las superficies metálicas

Ventaja de fiabilidad de Bepto

Nuestros cilindros Bepto incorporan características de diseño que evitan fallos comunes:

| Modo de fallo | Diseño estándar | Protección Bepto | Mejora de la fiabilidad |

|---|---|---|---|

| Desgaste de juntas | Juntas básicas | Compuestos premium | 300% mayor vida útil |

| Contaminación | Filtración estándar | Protección integrada | 400% mayor resistencia |

| Encuadernación | Guías básicas | Rodamientos de precisión | 200% funcionamiento más suave |

| Corrosión | Recubrimientos estándar | Tratamientos avanzados | 500% mejor protección |

¿Cómo se diagnostican los problemas relacionados con el suministro de aire y la presión?

Los problemas de suministro de aire a menudo se disfrazan de averías en los cilindros, lo que lleva a la sustitución innecesaria de componentes cuando la causa real son problemas a nivel del sistema.

Un diagnóstico preciso del suministro de aire requiere medir las presiones estáticas y dinámicas en múltiples puntos del sistema, comprobar la calidad del aire en busca de humedad y contaminación, verificar los caudales en condiciones de carga y comprobar la estabilidad de la regulación de la presión durante los ciclos de funcionamiento.

Análisis del sistema de presión

Pruebas de presión sistemáticas

El diagnóstico eficaz sigue un planteamiento estructurado:

- Medición de la presión estática a la salida del compresor

- Pruebas de presión dinámica durante el funcionamiento del cilindro

- Análisis de la pérdida de carga en todos los componentes del sistema

- Verificación del caudal en condiciones de carga máxima

Síntomas comunes relacionados con la presión

| Síntoma | Causa probable | Prueba diagnóstica | Solución |

|---|---|---|---|

| Extensión lenta | Baja presión de suministro | Manómetro en el cilindro | Aumentar la presión/comprobar el suministro |

| Salida de fuerza débil | Pérdida de carga | Prueba de presión dinámica | Mejora de los conductos/válvulas de aire |

| Velocidad incoherente | Problemas de regulación de la presión | Prueba de estabilidad de la presión | Sustituir regulador |

| Sin movimiento | Pérdida total de presión | Comprobación de la presión del sistema | Encontrar una fuga/obstrucción importante |

Evaluación de la calidad del aire

La mala calidad del aire destruye los sistemas neumáticos desde dentro:

- Contenido en humedad debe estar por debajo de -40°C presión punto de rocío3

- Filtración de partículas debe eliminar partículas >5 micras

- Contenido en aceite debe ser <1 ppm para la compatibilidad de la junta

- Contaminación química requiere filtración especializada

Herramientas y técnicas de diagnóstico

La localización profesional de averías requiere una instrumentación adecuada:

- Manómetros digitales para lecturas precisas

- Caudalímetros para la verificación de la capacidad

- Analizadores de calidad del aire para la detección de contaminación

- Equipos de detección de fugas para la integridad del sistema

Robert, un ingeniero de planta de una instalación farmacéutica de Massachusetts, descubrió que los "fallos de los cilindros" se debían en realidad a que las líneas de aire eran demasiado pequeñas y no podían mantener la presión durante los periodos de alta demanda. La mejora de su sistema de distribución eliminó 90% de sus quejas de rendimiento. 🔧

¿Qué fallos de juntas y componentes internos causan problemas de rendimiento?

La degradación interna de los componentes crea firmas de rendimiento específicas que los técnicos experimentados pueden identificar mediante la observación sistemática y la realización de pruebas.

Entre los fallos internos críticos se incluyen el desgaste de la junta del pistón, que provoca fugas internas y reduce la fuerza, la degradación de la junta del vástago, que genera fugas externas, el desgaste de los cojinetes, que produce problemas de alineación, y los daños en el sistema de guía, que provocan atascos y patrones de movimiento erráticos.

Diagnóstico de componentes internos

Patrones de fallo de las juntas

Los distintos fallos de las juntas provocan síntomas diferentes:

| Ubicación del sello | Modo de fallo | Impacto en el rendimiento | Método de diagnóstico |

|---|---|---|---|

| Junta de pistón | Fugas internas | Funcionamiento lento, fuerza débil | Prueba de caída de presión4 |

| Junta de vástago | Fugas externas | Pérdida de aire, entrada de contaminación | Inspección visual |

| Juntas de culata | Fuga en el puerto | Pérdida de presión en las conexiones | Prueba de la burbuja de jabón |

| Sellos guía | Entrada de contaminación | Movimiento errático | Control del rendimiento |

Rodamientos y guías

El desgaste mecánico genera una degradación progresiva del rendimiento:

- Aumento del juego de los rodamientos causa problemas de alineación y vibraciones

- Desgaste de la guía crea un movimiento vinculante e incoherente

- Estriado del eje de la contaminación daña juntas y guías

- Desgaste del alojamiento afecta al rendimiento de la junta y a la retención de la presión

Métodos de pruebas de rendimiento

Las pruebas sistemáticas revelan el estado de los componentes internos:

- Pruebas de caída de presión cuantifica los índices de fugas internas

- Medición de la fuerza de salida indica la integridad del sellado y la presión

- Pruebas de coherencia de la velocidad revela problemas de encuadernación y desgaste

- Precisión de posicionamiento muestra el estado del sistema de guía

Calidad de los componentes Bepto

Nuestros componentes internos están diseñados para prolongar su vida útil:

- Materiales de sellado de primera calidad resisten el ataque químico y el desgaste

- Superficies mecanizadas con precisión garantizan un contacto óptimo de la junta

- Sistemas avanzados de rodamientos proporcionan un funcionamiento suave y duradero

- Protección integrada contra la contaminación evita el desgaste prematuro

Michael, supervisor de mantenimiento de una planta de recambios de automoción de Ohio, amplió los intervalos de servicio de sus cilindros de 6 meses a 3 años al cambiar a cilindros Bepto con componentes internos superiores, ahorrando a su planta $25.000 anuales en costes de mantenimiento. 💪

¿Qué enfoque sistemático garantiza un diagnóstico preciso de los fallos?

La resolución de problemas eficaz sigue una secuencia lógica que evita los diagnósticos erróneos y garantiza la identificación de la causa raíz en lugar del tratamiento de los síntomas.

El diagnóstico sistemático requiere documentar los parámetros básicos de rendimiento, seguir secuencias de pruebas estructuradas desde el nivel del sistema hasta el de los componentes, registrar todas las mediciones y observaciones, y verificar las reparaciones mediante pruebas de rendimiento antes de volver a poner el equipo en servicio.

Metodología de diagnóstico

Proceso de resolución de problemas paso a paso

El diagnóstico profesional sigue esta secuencia probada:

- Documentación de síntomas con medidas específicas de rendimiento

- Pruebas a nivel de sistema aislar los problemas del cilindro frente a los del sistema

- Diagnóstico a nivel de componente centrarse en las causas más probables

- Verificación de la causa raíz mediante pruebas específicas

- Validación de la reparación confirmar la resolución del problema

Árbol de decisión diagnóstica

| Síntoma inicial | Primer control | Si Normal | Si es anormal |

|---|---|---|---|

| Sin movimiento | Presión del sistema | Comprobar el funcionamiento de la válvula | Restablecer presión/encontrar fuga |

| Funcionamiento lento | Presión de suministro | Prueba de fugas internas | Aumentar la presión |

| Movimiento errático | Calidad del aire | Comprobar encuadernación mecánica | Suministro de aire limpio/filtrado |

| Fuerza débil | Presión bajo carga | Prueba del estado de la junta | Mejora del suministro de aire |

Documentación y seguimiento

La resolución eficaz de los problemas requiere registros exhaustivos:

- Bases de referencia para comparar durante el diagnóstico

- Historial de fallos identificar patrones recurrentes

- Condiciones medioambientales que afectan a la vida útil de los componentes

- Registros de mantenimiento intervalos de mantenimiento y piezas

Apoyo diagnóstico Bepto

Proporcionamos recursos completos para la resolución de problemas:

- Documentación técnica con procedimientos de diagnóstico detallados

- Especificaciones de rendimiento para comparaciones de referencia

- Servicios de análisis de fallos para problemas complejos

- Soporte de ingeniería de aplicaciones para optimizar el sistema

Validación y prevención

La resolución de problemas con éxito incluye estrategias de prevención:

- Control del rendimiento detectar tendencias de degradación

- Mantenimiento preventivo5 en función de las condiciones reales

- Actualizaciones del sistema eliminar los problemas recurrentes

- Programas de formación para el personal de mantenimiento

Conclusión

La localización sistemática de averías en cilindros neumáticos mediante procedimientos de diagnóstico estructurados, instrumentación adecuada y documentación exhaustiva garantiza una identificación precisa de los fallos y evita costosos diagnósticos erróneos en aplicaciones industriales.

Preguntas frecuentes sobre la localización de averías en cilindros neumáticos

P: ¿Cuál es el error más común en la localización de averías en cilindros neumáticos?

A: El error más común es sustituir los cilindros cuando el problema real es a nivel del sistema, como un suministro de aire inadecuado o contaminación. Compruebe siempre las condiciones del sistema antes de suponer que un componente ha fallado para evitar costes de sustitución innecesarios.

P: ¿Cómo se distingue entre fallos internos y externos de las juntas?

A: Los fallos de las juntas internas provocan un funcionamiento lento y una fuerza reducida mientras se mantiene la presión del sistema, mientras que los fallos de las juntas externas generan fugas de aire visibles y pérdida de presión. Utilice pruebas de caída de presión para cuantificar con precisión los índices de fugas internas.

P: ¿Qué herramientas de diagnóstico son esenciales para una localización eficaz de averías neumáticas?

A: Entre las herramientas esenciales se incluyen manómetros digitales para lecturas precisas, caudalímetros para pruebas de capacidad, analizadores de calidad del aire para la detección de contaminación y equipos de detección de fugas. Invierta en instrumentos de calidad para un diagnóstico fiable.

P: ¿Cómo se evitan las averías recurrentes de los cilindros neumáticos?

A: La prevención exige abordar las causas profundas en lugar de los síntomas mediante un tratamiento adecuado del aire, el control de la contaminación, un dimensionamiento apropiado y un mantenimiento basado en las condiciones. Documente los patrones de fallo para identificar y eliminar los problemas sistémicos.

P: ¿Cuándo se debe reparar un cilindro neumático defectuoso en lugar de sustituirlo?

A: Sustituya los cilindros cuando los costes de reparación superen el 60% del coste de sustitución, cuando se desgasten varios componentes o cuando se produzcan averías con frecuencia. Considere la posibilidad de cambiar a componentes de mayor calidad, como los cilindros Bepto, para reducir los costes de mantenimiento a largo plazo.

-

Aprenda los principios básicos de los sistemas neumáticos, que utilizan aire comprimido para transmitir y controlar la energía. ↩

-

Explore métodos comunes de análisis de causa raíz (ACR) como los 5 porqués y los diagramas de espina de pescado utilizados para resolver problemas. ↩

-

Comprenda esta métrica crítica para la calidad del aire comprimido y su relación con el contenido de humedad. ↩

-

Descubra el procedimiento para la prueba de caída de presión, un método cuantitativo para detectar y medir fugas en componentes sellados. ↩

-

Conozca esta estrategia de mantenimiento proactivo que implica inspecciones y revisiones regulares y programadas para evitar averías en los equipos. ↩