A hengerdugattyútömítések meghibásodása évente milliókba kerül a gyártóknak a váratlan leállások, a szennyeződések és a csereköltségek miatt. A rossz anyagválasztás idő előtti kopáshoz, kémiai degradációhoz és katasztrofális rendszerhibákhoz vezet, amelyek megfelelő tömítőanyag-tervezéssel megelőzhetők lettek volna.

A hengerdugattyútömítés anyagtudománya magában foglalja az elasztomerek, hőre lágyuló műanyagok és kompozit anyagok kiválasztását a hőmérséklet-ellenállás, a kémiai kompatibilitás, a nyomásértékek és a kopási jellemzők alapján, hogy biztosítsa az optimális tömítési teljesítményt és a hosszabb élettartamot a pneumatikus alkalmazásokban.

Múlt héten felhívott David, egy wisconsini élelmiszer-feldolgozó üzem karbantartó mérnöke, akinek a gyártósorát három napra leállították, mert a steril környezetükbe szivárgó inkompatibilis anyagokból származó tömítésszennyezés miatt a gyártósor leállt. 😰

Tartalomjegyzék

- Melyek a dugattyútömítés teljesítményét meghatározó legfontosabb anyagtulajdonságok?

- Hogyan hasonlíthatók össze a különböző elasztomer típusok a hengertömítések alkalmazásakor?

- Milyen szerepet játszanak a hőre lágyuló anyagok a modern tömítések tervezésében?

- Hogyan oldhatják meg a kompozit és hibrid tömítőanyagok a komplex alkalmazási kihívásokat?

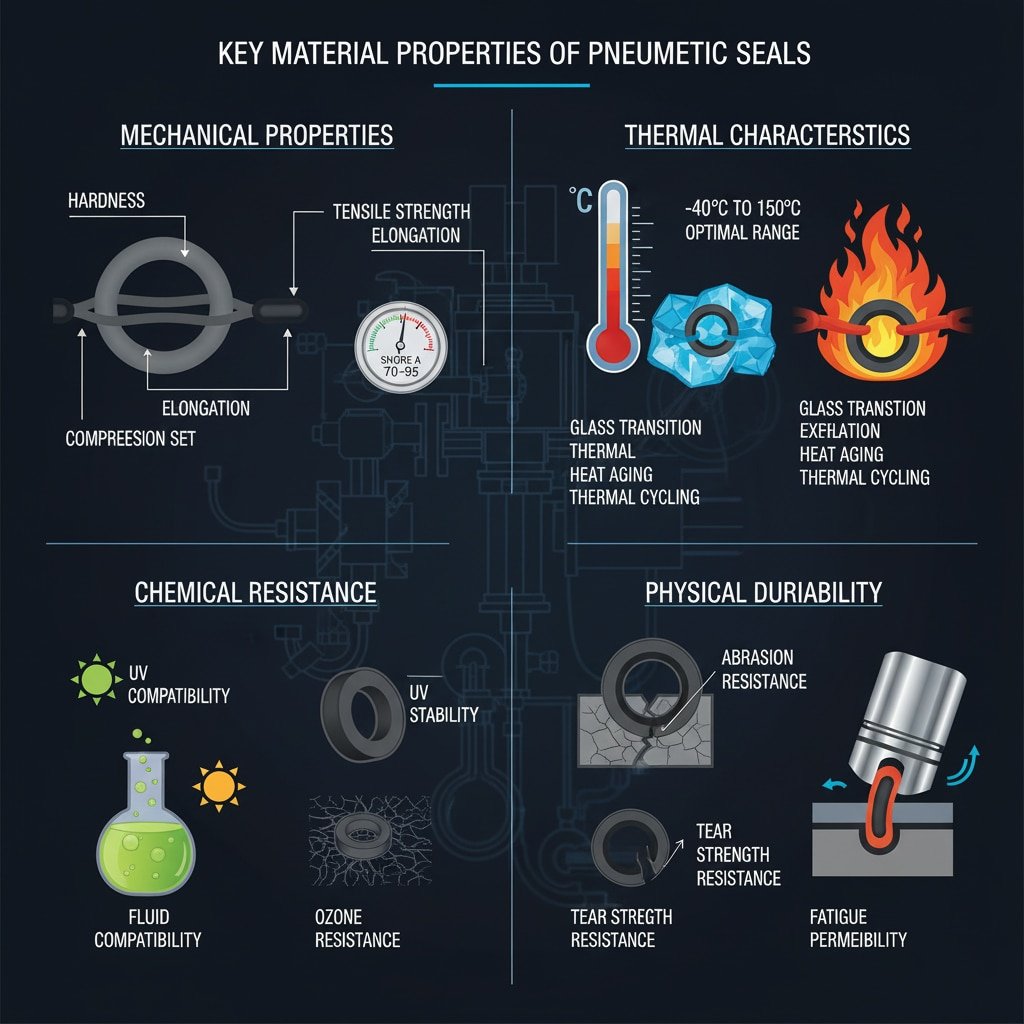

Melyek a dugattyútömítés teljesítményét meghatározó legfontosabb anyagtulajdonságok? 🔬

Az alapvető anyagtulajdonságok megértése alapvető fontosságú a megfelelő tömítőanyagok kiválasztásához az adott alkalmazásokhoz.

A dugattyútömítés teljesítményét meghatározó legfontosabb anyagtulajdonságok közé tartozik a keménység (Shore A durométer), a szakítószilárdság, a szakadási nyúlás, a nyomószilárdság, a hőmérséklet-stabilitás, a kémiai kompatibilitás és a kopásállóság, amelyek együttesen határozzák meg a tömítés élettartamát és megbízhatóságát a pneumatikus rendszerekben.

Mechanikai tulajdonságok

A tömítés működőképességét és tartósságát befolyásoló kritikus mechanikai jellemzők.

Elsődleges mechanikai tulajdonságok

- Keménység: Shore A durométer1 jellemzően 70-95 közötti a pneumatikus tömítések esetében

- Szakítószilárdság: Ellenállás a nyúlási erőkkel szemben a telepítés és a működtetés során

- Nyúlás: Képes dinamikus mozgás közben törés nélkül nyújtani

- Tömörítési készlet2: Állandó deformációval szembeni ellenállás állandó összenyomás mellett

Termikus jellemzők

A hőmérséklettel kapcsolatos tulajdonságok, amelyek meghatározzák a működési tartományt és a stabilitást.

| Anyagi tulajdonság | Alacsony hőmérsékletű hatás | Magas hőmérsékletű hatás | Optimális tartomány |

|---|---|---|---|

| Üvegátmenet3 | Pecsét keményedése | Anyag lágyulása | -40°C és 150°C között |

| Hőtágulás | Tömítés zsugorodás | Túlzott duzzanat | Minimális együttható |

| Hő öregedés | Törékenység | Lebomlás | Stabil teljesítmény |

| Termikus ciklikusság | Feszültség okozta repedés | Fáradásos meghibásodás | Egységes tulajdonságok |

Kémiai ellenállás

Annak megértése, hogy a különböző vegyi anyagok hogyan befolyásolják a tömítőanyag integritását és teljesítményét.

Kémiai kompatibilitási tényezők

- Folyadék kompatibilitás: Ellenáll a hidraulikaolajoknak, a sűrített levegő nedvességének és a tisztítószereknek.

- Ózonállóság: Védelem a légköri ózon lebomlása ellen

- UV-stabilitás: Ellenáll az ultraibolya fénynek való kitettségnek kültéri alkalmazásokban.

- Oxidációs ellenállás: Az oxigénnek való kitettségből eredő anyaglebomlás megelőzése

Fizikai tartósság

A tömítés élettartamát meghatározó hosszú távú teljesítményjellemzők.

Tartóssági mérőszámok

- Kopásállóság: Kopásállóság a dugattyú mozgása során

- Szakítószilárdság: Ellenállás a repedések terjedésével szemben feszültség alatt

- Fáradási ellenállás: Képes ellenállni az ismétlődő tömörítési ciklusoknak

- Permeabilitás: Gáz- és folyadékzáró tulajdonságok a tömítés hatékonysága érdekében

David élelmiszer-feldolgozó üzemében gyakoriak voltak a tömítések meghibásodásai, mivel a korábbi beszállítójuk szabványos NBR tömítéseket használt, amelyek nem voltak FDA által jóváhagyottak, és a tisztító vegyszerektől lebomlottak, szennyezve a steril gyártási környezetet. 🏭

Hogyan hasonlíthatók össze a különböző elasztomer típusok a hengerzáró alkalmazásokban? ⚖️

A különböző elasztomeranyagok különböző előnyöket kínálnak az egyes pneumatikus hengeres alkalmazásokhoz.

A hengertömítésekhez használt különböző elasztomer típusok közé tartozik az NBR (nitril) az általános alkalmazásokhoz, FKM (Viton)4 a magas hőmérsékletű és vegyi anyagokkal szembeni ellenálláshoz, EPDM a gőz- és ózonállósághoz, valamint szilikon a szélsőséges hőmérsékleti tartományokhoz, amelyek mindegyike speciális teljesítményelőnyöket kínál a célzott alkalmazásokhoz.

Nitril gumi (NBR) jellemzők

A leggyakoribb elasztomer választás általános pneumatikus alkalmazásokhoz.

NBR előnyei

- Költséghatékony: Legalacsonyabb anyagköltség a szabványos alkalmazásokhoz

- Olajellenállás: Kiváló kompatibilitás a kőolaj-alapú kenőanyagokkal

- Hőmérséklet-tartomány: Alkalmas -40°C és 120°C közötti alkalmazásokhoz

- Elérhetőség: Széles körben elérhető különböző keménységi fokozatokban

Fluorszénhidrogén (FKM/Viton) tulajdonságai

Prémium elasztomer igényes kémiai és hőmérsékleti környezetekhez.

| Ingatlan | NBR | FKM/Viton | EPDM | Szilikon |

|---|---|---|---|---|

| Hőmérséklet-tartomány | -40°C és 120°C között | -20°C és 200°C között | -50°C és 150°C között | -60°C és 200°C között |

| Kémiai ellenállás | Jó | Kiváló | Fair | Jó |

| Költségtényező | 1x | 4-6x | 1.5x | 2-3x |

| Olaj kompatibilitás | Kiváló | Kiváló | Szegény | Fair |

EPDM gumi alkalmazások

Speciális elasztomer gőz és kültéri alkalmazásokhoz.

EPDM Előnyök

- Gőzállóság: Kiváló teljesítmény gőz és forróvíz alkalmazásokban

- Ózonállóság: Kiváló kültéri időjárásállóság

- Elektromos tulajdonságok: Jó szigetelési jellemzők elektromos alkalmazásokhoz

- Színstabilitás: Megőrzi a megjelenést UV-expozíció alatt

Szilikon elasztomer jellemzők

Nagy teljesítményű anyag szélsőséges hőmérsékleti alkalmazásokhoz.

Szilikon jellemzők

- Szélsőséges hőmérséklet: Az elérhető legszélesebb üzemi hőmérséklet-tartomány

- Biokompatibilitás: FDA által jóváhagyott minőségek élelmiszeripari és orvosi alkalmazásokhoz

- Rugalmasság: Alacsony hőmérsékleten is megőrzi rugalmasságát

- Kémiai inertitás: Nem reagál a legtöbb vegyszerrel és gázzal

Anyagkiválasztási irányelvek

Az optimális elasztomer kiválasztása az alkalmazási követelmények alapján.

Kiválasztási kritériumok

- Üzemi hőmérséklet: Az anyagválasztást meghatározó elsődleges tényező

- Kémiai expozíció: Kompatibilitás a rendszerfolyadékokkal és tisztítószerekkel

- Nyomási követelmények: Anyagszilárdság nagynyomású alkalmazásokhoz

- Költségekkel kapcsolatos megfontolások: Egyensúly a teljesítmény és a költségvetési korlátok között

Milyen szerepet játszanak a hőre lágyuló anyagok a modern tömítések tervezésében? 🔧

A hőre lágyuló anyagok egyedülálló előnyöket kínálnak a speciális tömítési alkalmazásokhoz.

A hőre lágyuló anyagok a tömítések kialakításában az elasztomerekhez képest kiváló kopásállóságot, kémiai kompatibilitást és méretstabilitást biztosítanak, az olyan anyagokkal, mint például a PTFE5, PEEK és poliuretán, amelyek kiváló teljesítményt nyújtanak nagynyomású, nagy sebességű és kémiailag agresszív környezetben.

PTFE (teflon) Tulajdonságok

Az arany standard a vegyszerállóság és az alacsony súrlódású alkalmazásokban.

PTFE Előnyök

- Kémiai inertitás: Gyakorlatilag minden vegyszerrel és oldószerrel kompatibilis

- Alacsony súrlódás: Kiváló csúszási tulajdonságok dinamikus tömítésekhez

- Hőmérsékleti stabilitás: Folyamatos működés -200°C és 260°C között

- Tapadásmentes tulajdonságok: Megakadályozza a szennyeződések felhalmozódását a tömítőfelületeken

Poliuretán teljesítmény

Nagy teljesítményű hőre lágyuló műanyag igényes mechanikai alkalmazásokhoz.

Poliuretán Előnyök

- Kopásállóság: Kiemelkedő kopásállóság a gumihoz képest

- Teherbíró: Nagy szilárdság/tömeg arány a nagy igénybevételű alkalmazásokhoz

- Szakadási ellenállás: Kiváló ellenállás a repedések terjedésével szemben

- Rugalmasság: Jó regenerálódás a deformációból

PEEK műszaki műanyag

Prémium hőre lágyuló műanyag extrém üzemi körülményekhez.

| Anyag | Maximális hőmérséklet | Kémiai ellenállás | Kopásállóság | Költségtényező |

|---|---|---|---|---|

| PTFE | 260°C | Kiváló | Jó | 3-4x |

| Poliuretán | 80°C | Jó | Kiváló | 2-3x |

| PEEK | 250°C | Kiváló | Kiváló | 8-10x |

| Nylon | 120°C | Fair | Jó | 1.5-2x |

Termoplasztikus feldolgozás

Termoplasztikus tömítések gyártásával kapcsolatos gyártási megfontolások.

Feldolgozási módszerek

- Fröccsöntés: Összetett geometriák nagyszériás gyártása

- Megmunkálás: Precíziós gyártás egyedi alkalmazásokhoz

- Sajtolásos öntés: Alternatív megoldás a töltött vegyületekhez

- Extrudálás: Folyamatos profilok szabványos tömítésformákhoz

A Beptónál szorosan együttműködünk az anyagszállítókkal, hogy kiválasszuk az optimális hőre lágyuló vegyületeket az egyes ügyfelek egyedi alkalmazási követelményeihez, biztosítva a maximális teljesítményt és költséghatékonyságot. 💪

Hogyan oldhatják meg a kompozit és hibrid tömítőanyagok a komplex alkalmazási kihívásokat? 🚀

A fejlett kompozit anyagok többféle anyagtulajdonságot kombinálnak a kihívást jelentő tömítési követelmények teljesítéséhez.

A kompozit és hibrid tömítőanyagok ötvözik az elasztomer rugalmasságát a hőre lágyuló műanyag tartósságával, szöveterősítéssel, PTFE-borítással és többszörös durométeres kialakítással, hogy kiváló teljesítményt nyújtsanak azokban az alkalmazásokban, amelyekben mind a tömítési képességet, mind a mechanikai szilárdságot igénylik az igényes ipari környezetben.

Szövettel megerősített tömítések

Az elasztomer tömítés és a textilszilárdság megerősítésének kombinálása.

Megerősítés Előnyök

- Méretbeli stabilitás: Megakadályozza a tömítés extrudálását nagy nyomás alatt

- Szakadási ellenállás: A szövet megerősítés megakadályozza a katasztrofális meghibásodást.

- Könnyű telepítés: Megőrzi az alakot az összeszerelési eljárások során

- Nyomásképesség: Magasabb üzemi nyomást tesz lehetővé

PTFE-felületű kompozit tömítések

A PTFE felületi tulajdonságait elasztomer hátlappal kombináló hibrid kivitelek.

Hibrid előnyök

- Alacsony súrlódás: A PTFE felület csökkenti a csúszási ellenállást

- Kémiai ellenállás: PTFE borítás védi az elasztomer magot

- Tömítőerő: Az elasztomer hátlap biztosítja a szükséges érintkezési nyomást

- Kopásállóság: A PTFE felület meghosszabbítja az élettartamot

Multi-durométeres kialakítások

Különböző keménységi zónákkal rendelkező tömítések az optimális teljesítmény érdekében.

Tervezési koncepciók

- Puha tömítő ajak: Alacsony durométer a hatékony tömítő érintkezéshez

- Kemény hátlap: Magas durométer a szerkezeti alátámasztásért

- Gradiens keménység: Zökkenőmentes átmenet a zónák között

- Alkalmazásspecifikus: Testreszabott keménységeloszlás

Fejlett töltőanyag-rendszerek

Speciális adalékanyagok, amelyek javítják az alapanyag tulajdonságait.

| Töltőanyag típus | Elsődleges előny | Alkalmazás | Teljesítménynövekedés |

|---|---|---|---|

| Szénfekete | Kopásállóság | Nagy sebességű alkalmazások | 200-300% javítás |

| PTFE por | Alacsony súrlódás | Dinamikus tömítések | 50-70% súrlódáscsökkentés |

| Üvegszálak | Erősség | Nagynyomású tömítések | 150-200% szilárdságnövekedés |

| Fém részecskék | Vezetőképesség | Antisztatikus alkalmazások | Statikus disszipáció |

Egyedi anyagfejlesztés

Együttműködés az ügyfelekkel az alkalmazásspecifikus tömítőanyagok kifejlesztése érdekében.

Fejlesztési folyamat

- Alkalmazáselemzés: Az egyedi teljesítménykövetelmények megértése

- Anyagválasztás: Az optimális bázispolimerek és adalékanyagok kiválasztása

- Prototípus tesztelés: A teljesítmény tényleges körülmények közötti validálása

- Termelési méretezés: Átmenet a prototípusról a teljes gyártásra

Maria, aki egy csomagológépeket gyártó céget vezet Frankfurtban, Németországban, nagy sebességű töltőberendezéseinek tömítéshibáival küzdött. Egyedi PTFE-felületű poliuretán tömítést fejlesztettünk ki, amely 60%-tel csökkentette a karbantartási költségeit, miközben 25%-tel növelte a gyártási sebességet. 📈

Következtetés

A hengerdugattyútömítések fejlett anyagtudománya az elasztomerek, hőre lágyuló műanyagok és kompozitok stratégiai kiválasztásával lehetővé teszi az optimális teljesítményt az egyedi alkalmazási követelményekhez igazodva. 🎯

GYIK a henger dugattyútömítés anyagairól

K: Hogyan határozhatom meg, hogy melyik tömítőanyag a legjobb az adott alkalmazásomhoz?

Az anyagválasztás az üzemi hőmérséklettől, nyomástól, vegyi expozíciótól és sebességigénytől függ, műszaki csapatunk pedig részletes kompatibilitási elemzést nyújt. Értékeljük az Ön egyedi körülményeit, és a maximális teljesítmény és élettartam érdekében optimális anyagkombinációt ajánlunk.

K: Milyen költségkülönbségek vannak a különböző tömítőanyagok között?

A standard NBR tömítések kerülnek a legkevesebbe, míg a speciális anyagok, mint az FKM és a PEEK 4-10-szer többe kerülnek, de kiváló teljesítményt és hosszabb élettartamot kínálnak. A teljes birtoklási költség gyakran a prémium anyagokat részesíti előnyben a csökkentett karbantartási és leállási költségek miatt.

K: A tömítőanyagok testre szabhatók az egyedi alkalmazási követelményekhez?

Igen, együttműködünk az anyagszállítókkal, hogy egyedi vegyületeket fejlesszünk ki olyan különleges tulajdonságokkal, mint az FDA jóváhagyása, antisztatikus tulajdonságok vagy szélsőséges hőmérséklet-állóság. Az egyedi anyagok általában minimális rendelési mennyiséget és hosszabb átfutási időt igényelnek.

K: Hogyan befolyásolják a környezeti tényezők a tömítőanyag teljesítményét?

A szélsőséges hőmérsékleti viszonyok, az UV-expozíció, az ózon és a vegyszerekkel való érintkezés jelentősen befolyásolja a tömítés élettartamát, ezért a környezeti körülményekhez való gondos anyagválasztást igényel. A megfelelő anyagválasztás érdekében részletes környezeti kompatibilitási táblázatokat biztosítunk.

K: Milyen minőségi szabványok vonatkoznak a hengerdugattyútömítés anyagaira?

A tömítőanyagoknak meg kell felelniük az olyan ipari szabványoknak, mint az ISO 3601, az ASTM D2000, valamint az alkalmazásspecifikus követelményeknek, mint az FDA, az NSF vagy az autóipari szabványok. Bepto tömítéseinket úgy gyártjuk, hogy a megbízható teljesítmény érdekében minden vonatkozó minőségi szabványt túlteljesítsenek.

-

Értse meg, hogy a Shore A skála hogyan méri az elasztomerek keménységét és behatolással szembeni ellenállását. ↩

-

Ismerje meg a nyomószilárdságot, mint az anyag tartós deformációjának mértékét a hosszan tartó igénybevétel után. ↩

-

Fedezze fel az üvegesedési átmenet (Tg) tudományos definícióját, és azt, hogy ez hogyan befolyásolja a polimer fizikai tulajdonságait. ↩

-

Tekintse meg az FKM, közismert nevén Viton műszaki adatlapját és kémiai ellenállási tulajdonságait. ↩

-

Fedezze fel a PTFE egyedülálló tulajdonságait, beleértve a rendkívül alacsony súrlódást és a nagyfokú kémiai inertitást. ↩