Memilih komponen pneumatik yang salah untuk pemrosesan makanan dapat menyebabkan risiko kontaminasi, inspeksi yang gagal, dan penarikan produk yang mahal. Dengan meningkatnya pengawasan peraturan dan kesadaran konsumen, keamanan makanan tidak pernah sekritis ini dalam desain sistem.

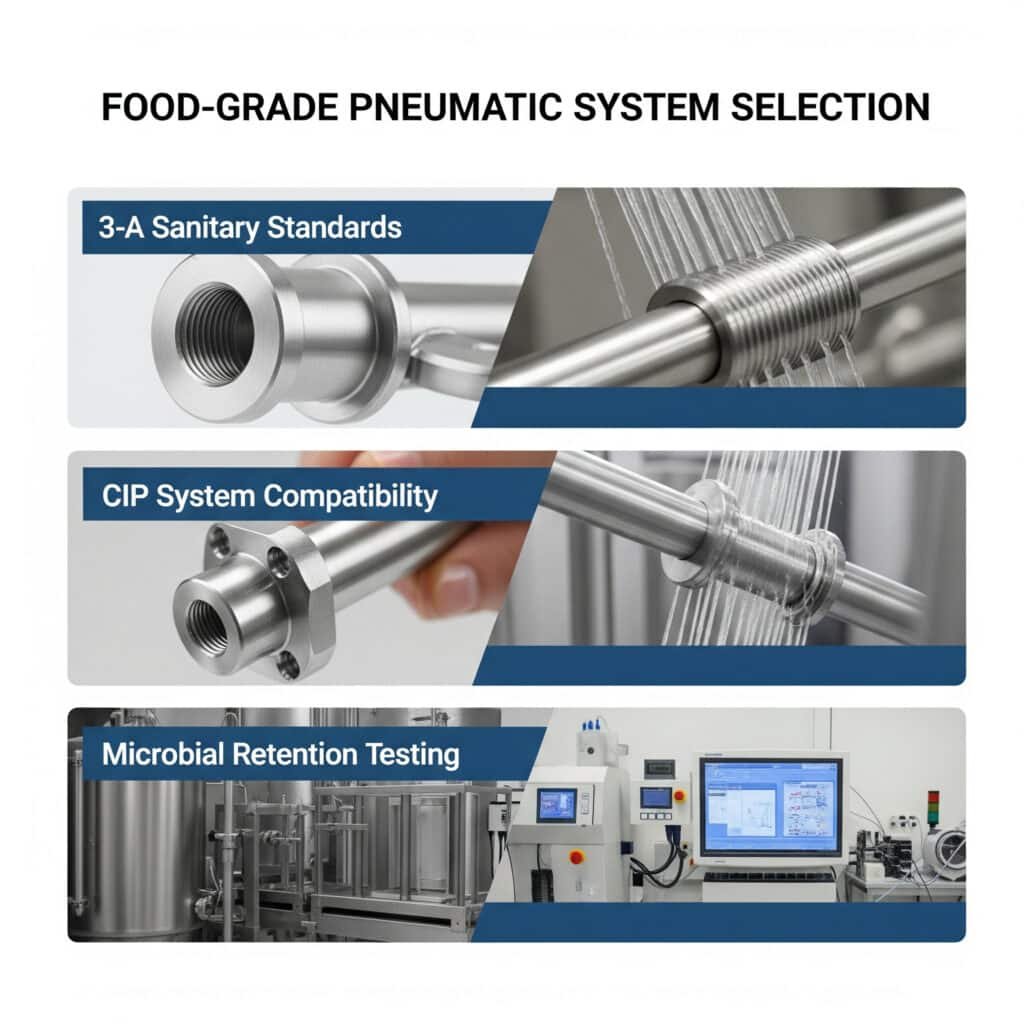

Pendekatan yang paling efektif untuk pemilihan sistem pneumatik tingkat makanan melibatkan pemahaman persyaratan material Standar Sanitasi 3-A, menganalisis denyut tekanan sistem CIP, dan menerapkan protokol pengujian retensi mikroba yang tepat untuk memastikan kepatuhan sistem yang lengkap.

Ketika saya membantu prosesor produk susu di Wisconsin meningkatkan sistem pneumatik mereka tahun lalu, mereka menghilangkan tiga titik kontaminasi yang sebelumnya menyebabkan masalah kualitas produk. Izinkan saya berbagi apa yang telah saya pelajari tentang memilih komponen pneumatik food grade yang tepat.

Daftar Isi

- Memahami Materi Standar Sanitasi 3-A

- Menganalisis Denyut Tekanan Sistem CIP

- Metode untuk Pengujian Risiko Retensi Mikroba

- Kesimpulan

- Tanya Jawab Tentang Sistem Pneumatik Kelas Makanan

Bahan Apa yang Memenuhi Standar Sanitasi 3-A untuk Sistem Pneumatik Kelas Makanan?

Sistem pneumatik tingkat makanan memerlukan bahan khusus yang memenuhi standar sanitasi yang ketat untuk memastikan keamanan produk dan kepatuhan terhadap peraturan.

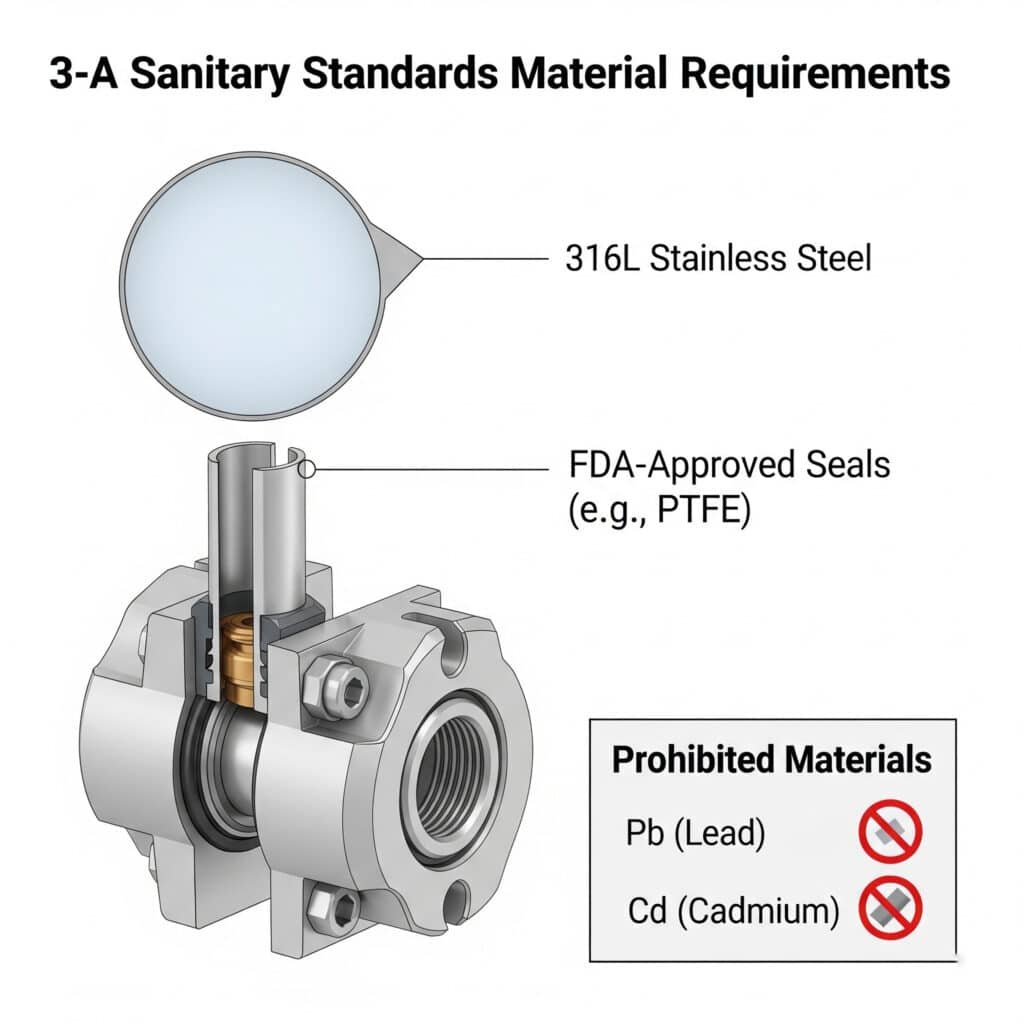

Menurut 3-A Standar Sanitasi1, sistem pneumatik tingkat makanan harus menggunakan baja tahan karat 316L untuk komponen logam, Disetujui FDA2 PTFE, silikon, atau EPDM untuk segel, dan harus menghindari bahan yang mengandung timbal, kadmium, atau logam beracun lainnya yang dapat mencemari produk makanan.

Daftar Bahan yang Sesuai dengan 3-A yang Komprehensif

Komponen Logam

| Jenis Komponen | Bahan yang Disetujui | Persyaratan Permukaan Akhir |

|---|---|---|

| Badan Silinder | 316L SS, 304 SS | Ra ≤ 0,8μm (32μin) |

| Pengencang | 316L SS | Ra ≤ 0,8μm (32μin) |

| Perlengkapan | 316L SS, 304 SS | Ra ≤ 0,8μm (32μin) |

| Manifold | 316L SS | Ra ≤ 0,8μm (32μin) |

Bahan Segel

| Aplikasi | Bahan Utama | Kisaran Suhu |

|---|---|---|

| Segel Dinamis | PTFE, UHMWPE | -20°C hingga 260°C |

| Segel Statis | Silikon, EPDM, FKM | -40°C hingga 200°C |

| Gasket | Silikon, PTFE | -40°C hingga 260°C |

Pelumas

Semua pelumas harus ada:

- Disetujui FDA (21 CFR 178.3570)

- Bersertifikat H1

- Bebas dari minyak mineral

- Tidak beracun dan tidak berbau

Saya pernah bekerja dengan produsen minuman yang mengalami masalah kontaminasi berulang kali meskipun mereka menggunakan komponen yang mereka anggap sebagai komponen food grade. Setelah diperiksa, kami menemukan silinder pneumatik mereka mengandung komponen kuningan dengan kandungan timbal yang tidak memenuhi standar 3-A. Setelah beralih ke silinder baja tahan karat 316L yang tepat, masalah kontaminasi mereka segera teratasi.

Pertimbangan Pemilihan Bahan

Saat memilih bahan untuk sistem pneumatik tingkat makanan, pertimbangkanlah:

- Kontak produk vs. kontak non-produk - Standar yang berbeda berlaku berdasarkan risiko paparan

- Protokol pembersihan - Beberapa bahan dapat terurai dengan bahan kimia pembersih tertentu

- Kisaran suhu - Suhu proses dan CIP memengaruhi pemilihan material

- Dokumentasi sertifikasi - Selalu simpan sertifikat material untuk audit

Bagaimana Seharusnya Anda Menganalisis Denyut Tekanan dalam Sistem Pembersihan CIP?

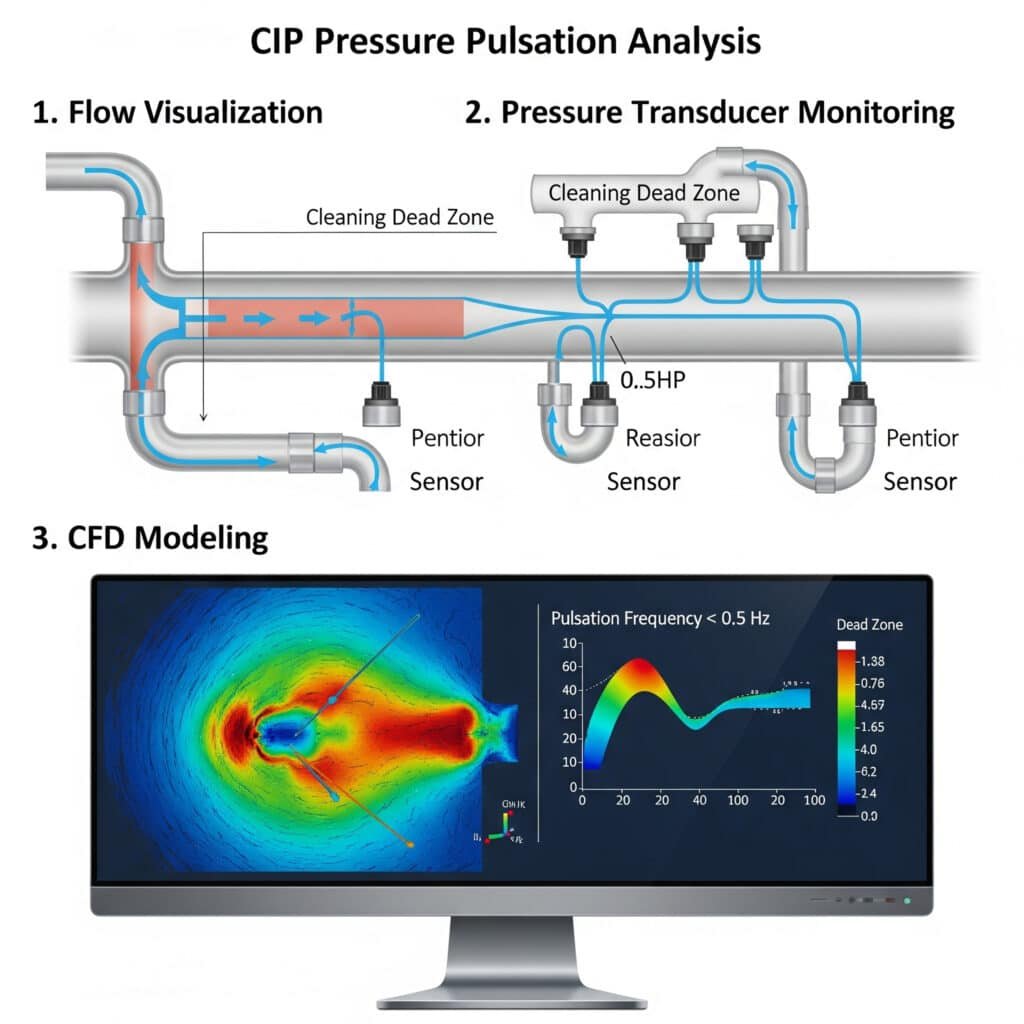

Bersihkan di Tempat (CIP)3 Sistem harus memberikan tindakan pembersihan yang konsisten di seluruh sistem, tetapi denyut tekanan dapat menciptakan zona mati dan mengurangi efektivitas pembersihan.

Analisis denyut tekanan CIP yang efektif harus mencakup studi visualisasi aliran, pemantauan transduser tekanan pada beberapa titik sistem, dan dinamika fluida komputasi (CFD)4 pemodelan untuk mengidentifikasi zona mati pembersihan potensial dengan frekuensi denyut di bawah 0,5 Hz.

Metode Analisis Denyut Tekanan

Pemantauan Waktu Nyata

Gabungan pendekatan yang paling efektif:

- Transduser tekanan kecepatan tinggi - Laju pengambilan sampel minimum 100Hz

- Pengukur aliran pada titik-titik kritis - Untuk menghubungkan tekanan dan aliran

- Sensor suhu - Untuk memperhitungkan perubahan viskositas

Parameter Analisis Data

Apabila menganalisis data denyut tekanan CIP, fokuskan pada:

| Parameter | Kisaran yang Dapat Diterima | Kepedulian Kritis |

|---|---|---|

| Amplitudo Denyut | <5% dari tekanan rata-rata | >10% dari tekanan rata-rata |

| Frekuensi | 0,5-2,0 Hz | 2,0 Hz |

| Penurunan Tekanan | <10% di seluruh komponen | >15% di seluruh komponen |

Strategi Pengoptimalan

Berdasarkan analisis denyut, terapkan solusi ini:

Untuk Denyut Amplitudo Tinggi

- Pasang peredam denyut di dekat pelepasan pompa

- Gunakan pompa sentrifugal multi-tahap alih-alih perpindahan positif

- Menambahkan penstabil aliran inline

Untuk Masalah Frekuensi

- Menyesuaikan kontrol kecepatan pompa

- Memodifikasi diameter pipa pada titik-titik kritis

- Memasang perangkat pemecah resonansi

Baru-baru ini saya membantu produsen keju menganalisis sistem CIP mereka setelah mengalami masalah kualitas yang terus-menerus. Dengan menggunakan transduser tekanan pada 12 titik sistem, kami mengidentifikasi denyut yang signifikan (amplitudo 17%) yang terjadi pada frekuensi bermasalah sebesar 0,3 Hz. Dengan memasang peredam denyut dengan ukuran yang tepat dan memodifikasi geometri pipa, kami mengurangi denyut hingga di bawah 3%, yang secara dramatis meningkatkan efektivitas pembersihan.

Metode Apa yang Harus Anda Gunakan untuk Pengujian Risiko Retensi Mikroba?

Mengidentifikasi titik-titik potensial tempat berkembang biaknya mikroba dalam sistem pneumatik sangat penting untuk keamanan makanan, tetapi sering kali diabaikan dalam desain sistem.

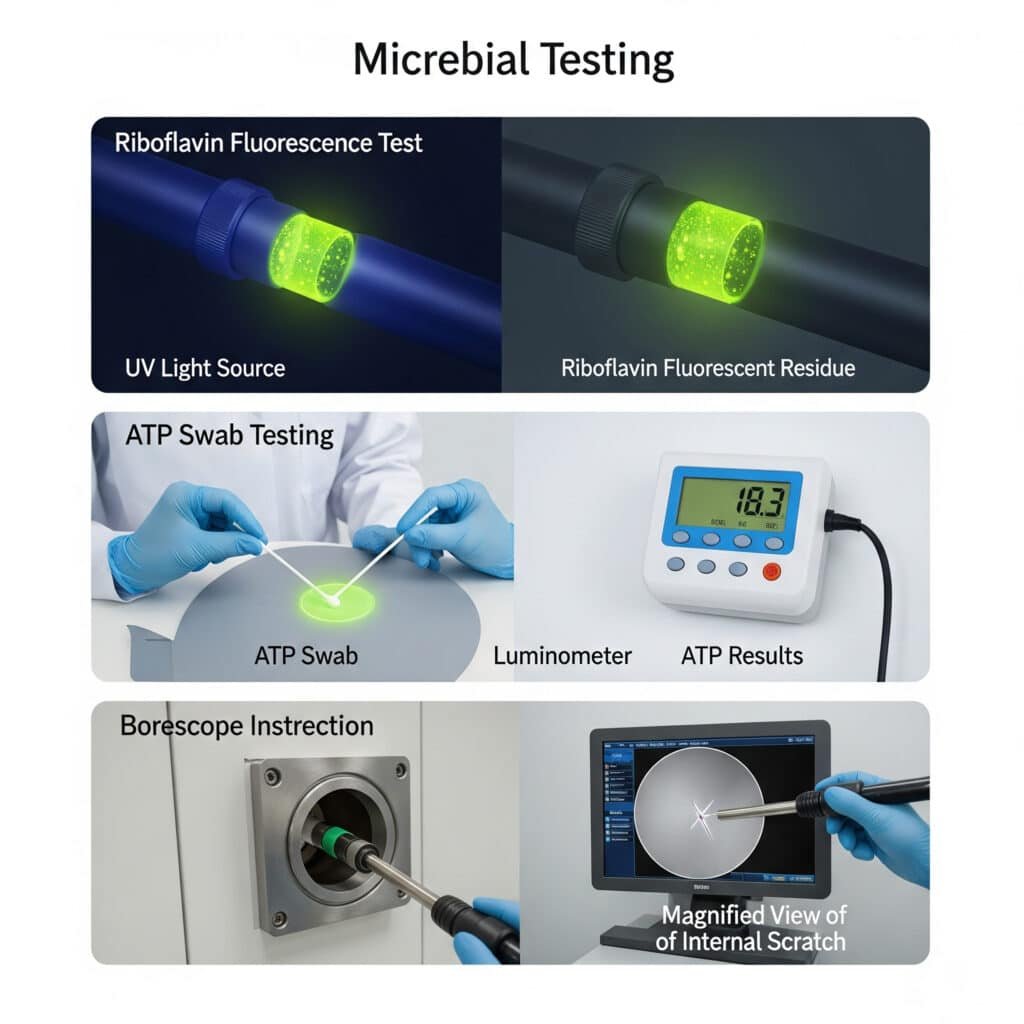

Pengujian risiko retensi mikroba yang paling efektif menggabungkan pengujian fluoresensi riboflavin di bawah sinar UV, Pengujian swab ATP5 setelah siklus pembersihan, dan inspeksi borescope resolusi tinggi pada komponen internal untuk mengidentifikasi titik-titik pelabuhan yang potensial.

Protokol Pengujian Komprehensif

Pengujian Riboflavin

Metode ini memberikan konfirmasi visual mengenai efektivitas pembersihan:

- Siapkan larutan riboflavin 0,2%

- Bersirkulasi melalui sistem dalam kondisi operasi normal

- Tiriskan dan lakukan prosedur CIP standar

- Periksa dengan sinar UV (panjang gelombang 365nm)

- Mendokumentasikan setiap residu fluoresen

Strategi Pengujian ATP

| Komponen | Titik Pengambilan Sampel | Batas yang Dapat Diterima (RLU) |

|---|---|---|

| Segel Silinder | Segel batang, segel bantal | <150 RLU |

| Badan Katup | Area spul, port pembuangan | <100 RLU |

| Manifold | Saluran internal, jalan buntu | <100 RLU |

| Perlengkapan | Persimpangan ulir, lubang internal | <150 RLU |

Teknik Inspeksi Tingkat Lanjut

Untuk penilaian risiko secara menyeluruh:

- Inspeksi Borescope - Gunakan borescope fleksibel dengan resolusi minimum 1080p

- Pemetaan Permukaan 3D - Untuk geometri internal yang kompleks

- Visualisasi Aliran Hidrodinamika - Menggunakan injeksi pewarna selama pengoperasian

Strategi Mitigasi Risiko

Berdasarkan hasil pengujian, terapkan solusi-solusi ini:

- Modifikasi Desain - Menghilangkan celah dan jalan buntu

- Peningkatan Material - Ganti permukaan yang bermasalah dengan bahan yang lebih mudah dibersihkan

- Penyesuaian Protokol Pembersihan - Memodifikasi waktu, suhu, bahan kimia, atau tindakan mekanis

Selama audit fasilitas untuk produsen makanan bayi, kami mengidentifikasi risiko retensi mikroba yang kritis dalam sistem transfer pneumatik mereka dengan menggunakan metode ini. Pengujian riboflavin menunjukkan bahwa larutan pembersih tidak menjangkau komponen internal silinder tanpa batang mereka. Dengan beralih ke silinder pneumatik tanpa batang yang dirancang khusus untuk makanan dengan fitur pengeringan sendiri, mereka menghilangkan titik-titik penyimpanan ini sepenuhnya.

Kesimpulan

Memilih sistem pneumatik tingkat makanan yang sesuai memerlukan pertimbangan yang cermat terhadap bahan Standar Sanitasi 3-A, analisis denyut tekanan CIP yang menyeluruh, dan pengujian risiko retensi mikroba yang komprehensif untuk memastikan keamanan produk, kepatuhan terhadap peraturan, dan kinerja sistem yang optimal.

Tanya Jawab Tentang Sistem Pneumatik Kelas Makanan

Apa yang dimaksud dengan sertifikasi Standar Sanitasi 3-A?

Standar Sanitasi 3-A adalah seperangkat panduan komprehensif untuk peralatan yang digunakan dalam memproses produk susu dan produk makanan lainnya. Sertifikasi ini memastikan peralatan memenuhi kriteria desain higienis yang ketat, dibuat dari bahan yang aman untuk makanan, dan dapat dibersihkan dan disanitasi secara efektif untuk mencegah kontaminasi produk.

Seberapa sering sistem CIP harus divalidasi untuk komponen pneumatik food grade?

Komponen pneumatik tingkat makanan harus menjalani validasi CIP setidaknya setiap tahun, setelah modifikasi sistem apa pun, atau saat mengganti produk yang diproses. Validasi yang lebih sering (triwulanan) direkomendasikan untuk produk berisiko tinggi seperti susu, susu formula, atau makanan siap saji.

Apa perbedaan utama antara silinder pneumatik food grade dan standar?

Silinder pneumatik food grade berbeda dari model standar dengan menggunakan konstruksi baja tahan karat 316L (vs aluminium atau baja karbon), bahan segel yang disetujui FDA, desain sanitasi dengan celah minimal, pelumas khusus food grade, dan permukaan akhir dengan nilai Ra ≤0,8μm untuk mencegah adhesi bakteri.

Dapatkah silinder pneumatik tanpa batang digunakan dalam aplikasi pemrosesan makanan?

Ya, silinder pneumatik tanpa batang food grade yang dirancang khusus dapat digunakan dalam pemrosesan makanan jika dilengkapi dengan konstruksi baja tahan karat 316L, segel yang sesuai dengan FDA, desain yang dapat mengering sendiri, dan permukaan akhir yang sesuai. Silinder tanpa batang khusus ini menghilangkan titik-titik pelabuhan dan memungkinkan pembersihan dan sanitasi lengkap.

Bahan kimia pembersih apa yang kompatibel dengan sistem pneumatik food grade?

Sistem pneumatik food grade biasanya kompatibel dengan pembersih umum seperti senyawa amonium kuaterner, asam perasetat, hidrogen peroksida, dan pembersih berbasis klorin. Namun, konsentrasi, suhu, dan waktu pemaparan harus dikontrol untuk mencegah kerusakan pada segel dan komponen lainnya. Selalu pastikan kompatibilitas bahan kimia dengan bahan tertentu dalam sistem Anda.

-

Memberikan gambaran rinci tentang 3-A Sanitary Standards, Inc., sebuah organisasi independen yang didedikasikan untuk memajukan desain peralatan higienis untuk industri makanan, minuman, dan farmasi. ↩

-

Menjelaskan peraturan Badan Pengawas Obat dan Makanan A.S. (FDA), khususnya Title 21 dari Code of Federal Regulations (CFR), yang mengatur bahan yang disetujui untuk kontak langsung dengan produk makanan. ↩

-

Menjelaskan prinsip-prinsip sistem Clean-In-Place (CIP), sebuah metode otomatis untuk membersihkan permukaan interior pipa, bejana, dan peralatan proses tanpa pembongkaran. ↩

-

Menawarkan penjelasan tentang Computational Fluid Dynamics (CFD), sebuah cabang mekanika fluida yang menggunakan analisis numerik dan struktur data untuk menganalisis dan memecahkan masalah yang melibatkan aliran fluida. ↩

-

Merinci ilmu pengetahuan di balik pengujian Adenosine Triphosphate (ATP), sebuah metode cepat yang digunakan untuk menilai kebersihan permukaan dengan mendeteksi jumlah bahan organik yang ada melalui reaksi bioluminesensi. ↩