Introdução

Seu cilindro sem haste estava funcionando sem problemas por meses e, de repente, começou a ranger, sacudir e perder a precisão do posicionamento. Você verifica a pressão do ar, inspeciona as vedações e verifica o alinhamento - tudo parece estar bem. O verdadeiro culpado? A quebra do filme lubrificante. A camada invisível de graxa que protege os rolamentos e os trilhos-guia está degradada e o contato de metal com metal está destruindo o cilindro de dentro para fora.

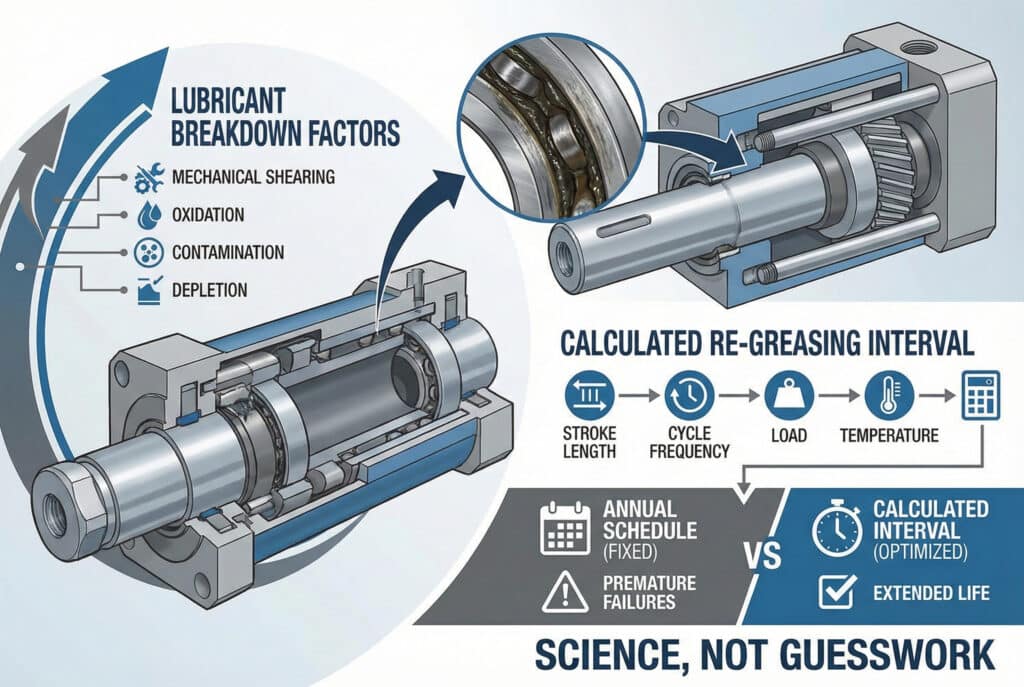

Os intervalos de reaplicação da graxa devem ser calculados com base nas condições operacionais, e não em datas arbitrárias do calendário. A quebra do filme lubrificante ocorre quando a graxa se degrada de cisalhamento mecânico1, oxidação2, contaminação ou esgotamento. O cálculo adequado do intervalo considera o comprimento do curso, a frequência do ciclo, a carga, a temperatura e os fatores ambientais. Um cilindro que opera 10 ciclos/minuto em um ambiente limpo pode precisar de lubrificação a cada 6 meses, enquanto um cilindro que opera 60 ciclos/minuto em condições de poeira pode precisar de lubrificação mensal. Ignorar esse cálculo custa milhares de dólares em falhas prematuras.

Nunca me esquecerei de Carlos, um gerente de manutenção em uma fábrica de embalagens no Arizona. Sua equipe seguia religiosamente o cronograma de “manutenção anual”, relubrificando todos os 24 cilindros sem haste todo mês de janeiro. Mas três cilindros na linha de produção mais rápida estavam falhando a cada 4-6 meses com rolamentos presos. Quando analisamos sua operação, esses três cilindros estavam operando 85 ciclos por minuto em um ambiente quente e empoeirado - acumulando 10 milhões de ciclos por ano, contra 2 milhões nas linhas mais lentas. Eles precisavam ser lubrificados novamente a cada 6 a 8 semanas, e não anualmente. Quando implementamos os intervalos calculados, sua taxa de falhas caiu para zero. Deixe-me mostrar-lhe como proteger seu investimento com ciência, não com suposições. 🔬

Índice

- O que é a quebra do filme lubrificante em cilindros sem haste?

- Como você calcula os intervalos ideais de relubrificação?

- Quais fatores aceleram a degradação do lubrificante?

- Quais são as melhores práticas para a lubrificação de cilindros sem haste?

- Conclusão

- Perguntas frequentes sobre intervalos de reaplicação de graxa para cilindros sem haste

O que é a quebra do filme lubrificante em cilindros sem haste?

A graxa não dura para sempre - é um consumível que se degrada a cada ciclo. 🛢️

A quebra do filme lubrificante ocorre quando a camada protetora de graxa que separa as superfícies dos rolamentos dos trilhos-guia se deteriora até o ponto em que começa o contato metal-metal. Isso acontece por meio de cisalhamento mecânico (a estrutura da graxa entra em colapso devido a tensões repetidas), oxidação (degradação química devido à exposição ao calor e ao ar), contaminação (partículas agem como abrasivos) e simples esgotamento (a graxa migra para longe das superfícies de contato). Quando a espessura do filme cai abaixo dos níveis críticos (normalmente de 0,1 a 0,5 mícron), o atrito aumenta exponencialmente e o desgaste se acelera drasticamente. Quando a espessura do filme cai abaixo dos níveis críticos (normalmente de 0,1 a 0,5 mícron), o atrito aumenta exponencialmente e o desgaste se acelera drasticamente. Nessas condições, somente lubrificação de contorno3 permanece - é quando começa o desgaste rápido.

A anatomia do filme lubrificante

Um filme de graxa saudável em um cilindro sem haste tem três camadas distintas:

Camada 1: Camada de base (lubrificação de limite)

- Espessura: 0,1-0,5 mícrons

- Função: Liga-se quimicamente a superfícies metálicas

- Oferece proteção de última linha durante cargas elevadas

- Contém aditivos de extrema pressão (EP)

Camada 2: Camada de trabalho (filme hidrodinâmico)

- Espessura: 1-10 mícrons

- Função: Separa as superfícies durante o movimento

- Tesouras para reduzir o atrito

- Regenera a partir do reservatório de graxa

Camada 3: Camada do reservatório

- Espessura: 50 a 200 mícrons

- Função: Armazena o excesso de graxa

- Reabastece a camada de trabalho

- Vedações contra contaminação

À medida que seu cilindro opera, a camada de trabalho é constantemente consumida e reabastecida a partir do reservatório. Quando o reservatório se esgota, a camada de trabalho se torna mais fina e, por fim, resta apenas a lubrificação de contorno - é quando começa o desgaste rápido. ⚠️

Os quatro mecanismos de ruptura

1. Cisalhamento mecânico

Cada golpe submete a graxa a uma tensão de cisalhamento. A estrutura do espessante de sabão (que torna a graxa semissólida) se decompõe gradualmente em óleo líquido. Eventualmente, o óleo migra, deixando um resíduo seco de sabão sem propriedades lubrificantes.

2. Oxidação

O calor e a exposição ao ar causam alterações químicas no óleo básico. A graxa oxidada torna-se ácida, perde a viscosidade e forma depósitos semelhantes a verniz que aumentam o atrito em vez de reduzi-lo.

3. Contaminação

A poeira, as partículas de metal e a umidade se infiltram na graxa. Esses contaminantes agem como uma pasta de moagem, acelerando o desgaste e, ao mesmo tempo, degradando a química da graxa.

4. Esgotamento

A graxa migra naturalmente para longe dos pontos de contato de alta tensão devido às forças centrífugas, à vibração e à gravidade. Mesmo que a graxa não tenha se degradado quimicamente, ela não está mais onde é necessária.

Cronograma de decomposição no mundo real

Trabalhei com Linda, uma engenheira de produção em uma fábrica de peças automotivas em Michigan. Ela tinha cilindros sem haste idênticos em duas estações de montagem, mas com vida útil de lubrificação muito diferente:

Estação A (serviço leve):

- 12 ciclos/minuto

- Curso de 500 mm

- Carga de 15 kg

- Ambiente limpo e com controle climático

- Vida útil da graxa: 8 a 10 meses ✅

Estação B (serviço pesado):

- 45 ciclos/minuto

- Curso de 800 mm

- Carga de 35 kg

- Empoeirado, a temperatura varia de 15 a 35°C

- Vida útil da graxa: 6 a 8 semanas 🔴

A estação B estava acumulando 3,75 vezes mais ciclos, com curso 1,6 vezes mais longo, carga 2,3 vezes maior e condições ambientais adversas. O efeito combinado reduziu a vida útil da graxa em 87%! Linda estava reengraxando as duas estações no mesmo cronograma de 6 meses - a estação B estava funcionando com lubrificação de limite (ou pior) por 4,5 meses de cada 6. 😱

Sinais de quebra do filme lubrificante

| Sintoma | Estágio inicial | Estágio avançado | Estágio crítico |

|---|---|---|---|

| Som | Ligeiro aumento no ruído | Rangido ou chiado | Esmerilhamento, raspagem |

| Movimento | Suave | Ligeira hesitação | Jerky, stick-slip |

| Atrito | <5% aumento | Aumento de 20-40% | 100%+ aumento |

| Posicionamento | Precisão de ±0,1 mm | Precisão de ±0,3 mm | Precisão de ±1mm+ |

| Visual | A graxa parece normal | Graxa escurecida/seca | Descoloração do metal, marcas |

| Temperatura | Normal | 5-10°C acima do normal | 15-25°C acima do normal 🔥 |

Bepto vs. OEM: projeto do sistema de lubrificação

| Recurso | OEM típico | Bepto Pneumática |

|---|---|---|

| Carga inicial de graxa | Lítio padrão | Complexo de lítio de alto desempenho |

| Capacidade do reservatório de graxa | Padrão | 30% reservatórios maiores |

| Lubrificação de portas | Ponto único | Vários pontos estratégicos |

| Design do selo | Padrão | Aprimorado para reter graxa |

| Documentação de lubrificação | Intervalos básicos | Diretrizes de cálculo detalhadas |

| Suporte técnico | Limitado | Serviço gratuito de cálculo de intervalos |

Projetamos nossos cilindros com reservatórios de graxa maiores e melhor retenção especificamente porque sabemos que as condições do mundo real variam drasticamente. Nosso objetivo é maximizar seus intervalos de manutenção e, ao mesmo tempo, garantir a proteção ideal. 💪

Como você calcula os intervalos ideais de relubrificação?

Pare de adivinhar e comece a calcular - seus cilindros lhe agradecerão. 📊

Para calcular os intervalos ideais de reaplicação de graxa, use a fórmula: , onde Vida útil básica é a classificação do fabricante sob condições padrão, L₁/L₂ é o fator de carga, S₁/S₂ é o fator de curso, C₁/C₂ é o fator de frequência de ciclo, E é o fator de ambiente (0,5-1,0) e T é o fator de temperatura (0,6-1,2). Converta as horas de operação em tempo de calendário com base em sua programação de produção. Sempre reduza os intervalos calculados em 20% para obter uma margem de segurança.

A fórmula de cálculo completa

Aqui está a fórmula abrangente que uso para cada aplicação de cliente:

Vou detalhar cada componente:

Componente 1: Vida básica ()

Esse é o seu ponto de partida - a vida útil da graxa nominal do fabricante em condições ideais:

- Condições padrão: 20°C, ambiente limpo, carga moderada (50% da classificação), velocidade moderada (30 ciclos/min), curso de 500 mm

- Vida útil típica da base: 2.000 a 5.000 horas de operação

Para cilindros Bepto, nossa vida útil básica é 3.500 horas de operação em condições padrão.

Componente 2: fator de carga ()

Cargas mais pesadas comprimem a graxa e aceleram o cisalhamento:

Onde:

- = carga nominal máxima do cilindro (kg)

- = sua carga real (kg)

Exemplo: Cilindro com furo de 50 mm classificado para 80 kg, carga real de 40 kg:

| Porcentagem de carga | Fator | Efeito no intervalo |

|---|---|---|

| 25% de classificação | 1.41 | +41% intervalo mais longo ✅ |

| 50% de classificação | 1.23 | +23% intervalo mais longo |

| 75% de classificação | 1.10 | +10% intervalo mais longo |

| 100% de classificação | 1.00 | Intervalo de base |

| 125% de classificação | 0.93 | -7% intervalo mais curto ⚠️ |

Componente 3: Fator de curso (F_stroke)

Cursos mais longos significam mais cisalhamento da graxa por ciclo:

Onde:

- = 500 mm (curso de referência)

- = comprimento do seu curso (mm)

Exemplo: Curso de 800 mm:

| Comprimento do curso | Fator | Efeito no intervalo |

|---|---|---|

| 250 mm | 1.41 | +41% intervalo mais longo |

| 500 mm | 1.00 | Intervalo de base |

| 750 mm | 0.82 | -18% intervalo mais curto |

| 1000 mm | 0.71 | -29% intervalo mais curto |

| 1500 mm | 0.58 | -42% intervalo mais curto 📉 |

Componente 4: Fator de frequência de ciclo ()

Mais ciclos por minuto = degradação mais rápida da graxa:

Onde:

- = 30 ciclos/minuto (referência)

- = sua frequência de ciclo (ciclos/min)

Exemplo: 60 ciclos/minuto:

| Ciclos/Minuto | Fator | Efeito no intervalo |

|---|---|---|

| 10 | 1.74 | +74% intervalo mais longo |

| 30 | 1.00 | Intervalo de base |

| 60 | 0.57 | -43% intervalo mais curto |

| 90 | 0.42 | -58% intervalo mais curto |

| 120 | 0.35 | -65% intervalo mais curto ⚠️ |

Componente 5: Fator ambiental ()

As condições ambientais afetam drasticamente a vida útil da graxa:

| Meio ambiente | Fator | Descrição |

|---|---|---|

| Sala limpa (ISO 5-6) | 1.20 | Controle climático, ar filtrado ✅ |

| Fábrica padrão (ISO 7-8) | 1.00 | Ambiente normal de fabricação |

| Empoeirado/sujo (ISO 9) | 0.70 | Processamento de madeira, metal ou alimentos |

| Muito empoeirado/ao ar livre | 0.50 | Construção, mineração, ao ar livre 🔴 |

| Ambiente de lavagem | 0.60 | Exposição frequente a água/químicos |

Componente 6: Fator de temperatura ()

A temperatura afeta tanto a oxidação quanto a viscosidade da graxa:

Onde:

- = 20°C (temperatura de referência)

- = temperatura média de operação (°C)

Exemplo: Temperatura operacional de 35°C:

| Temperatura de operação | Fator | Efeito no intervalo |

|---|---|---|

| 5°C | 1.41 | +41% intervalo mais longo (mas maior atrito) |

| 20°C | 1.00 | Intervalo de base ✅ |

| 35°C | 0.71 | -29% intervalo mais curto |

| 50°C | 0.50 | -50% intervalo mais curto ⚠️ |

| 65°C | 0.35 | -65% intervalo mais curto 🔴 |

Componente 7: Fator de segurança

Sempre inclua uma margem de segurança:

Fator de segurança = 0,80 (reduz o intervalo calculado pelo 20%)

Isso representa:

- Picos de carga inesperados

- Variações de temperatura

- Eventos de contaminação

- Incertezas de medição

Exemplo de cálculo completo

Vamos calcular o intervalo de reaplicação de graxa para uma aplicação real - um sistema pick-and-place em uma fábrica de engarrafamento de bebidas:

Condições de operação:

- Cilindro: Bepto, furo de 50 mm, capacidade de carga de 80 kg

- Carga real: 45 kg

- Curso: 750 mm

- Frequência do ciclo: 55 ciclos/minuto

- Ambiente: Empoeirado, com respingos de água ocasionais

- Temperatura: média de 28°C

- Horário de funcionamento: 16 horas/dia, 5 dias/semana

Etapa 1: Calcular cada fator

- (padrão Bepto)

- (empoeirado com água)

Etapa 2: Aplicar a fórmula

horário de funcionamento ⏱️

Etapa 3: Converter para a hora do calendário

Horário de funcionamento por semana:

Calendário de semanas:

Intervalo recomendado de reaplicação de graxa: A cada 11 semanas (aproximadamente trimestralmente) 📅

Tabela de referência rápida simplificada

Para aqueles que preferem uma estimativa rápida, aqui está uma tabela simplificada (pressupõe um curso padrão de 500 mm, carga de 50%, 20 °C):

| Ciclos/Min | Ambiente limpo | Ambiente empoeirado | Muito empoeirado/ao ar livre |

|---|---|---|---|

| 10-20 | 12 meses | 8 meses | 4 meses |

| 20-40 | 8 meses | 5 meses | três meses |

| 40-60 | 5 meses | três meses | 6 semanas |

| 60-90 | três meses | 6 semanas | 4 semanas |

| 90+ | 6 semanas | 4 semanas | 2 semanas ⚠️ |

Serviço de cálculo gratuito da Bepto

Sei que esses cálculos podem ser complexos - é por isso que oferecemos cálculo do intervalo de relubrificação gratuito para cada cliente:

📧 Envie-nos um e-mail com seus parâmetros operacionais:

- Modelo do cilindro e tamanho do furo

- Carga real e comprimento do curso

- Frequência de ciclos e horas de operação

- Condições ambientais

- Faixa de temperatura

🎯 Nós forneceremos:

- Detalhamento dos cálculos

- Intervalo de calendário recomendado

- Especificação do tipo de graxa

- Documento de procedimento de manutenção

- Programação de lembretes personalizados

Marcus, um gerente de instalações no Texas, me contou: “Enviei à Bepto meus dados operacionais de 15 cilindros diferentes. Eles enviaram um cronograma completo de manutenção em 24 horas. Seguindo os intervalos calculados, passamos 18 meses sem uma única falha relacionada à lubrificação. Só esse serviço nos poupou $12.000 em tempo de inatividade!” 🌟

Quais fatores aceleram a degradação do lubrificante?

Entender os inimigos da graxa ajuda a proteger seu investimento. 🛡️

Os principais fatores que aceleram a degradação do lubrificante são: alta frequência de ciclos (cisalhamento mecânico), temperatura elevada (a oxidação dobra a cada 10°C de aumento), contaminação (partículas abrasivas e umidade), carga excessiva (compressão do filme), comprimento longo do curso (mais cisalhamento por ciclo) e vibração (migração da graxa para longe das superfícies de contato). Esses fatores geralmente se combinam de forma multiplicativa - um cilindro funcionando quente, rápido e sujo pode degradar a graxa de 10 a 20 vezes mais rápido do que as condições de linha de base. Identificar e atenuar esses fatores aumenta significativamente os intervalos de lubrificação.

Fator 1: Cisalhamento mecânico (frequência de ciclo)

Cada golpe submete a graxa a uma tensão de cisalhamento que quebra a estrutura do espessante de sabão.

A ciência:

A graxa é essencialmente óleo mantido em uma matriz de sabão (como uma esponja segurando água). O cisalhamento colapsa essa matriz, liberando o óleo que migra para longe. Após um número suficiente de ciclos, resta apenas um resíduo seco de sabão, sem nenhuma capacidade de lubrificação.

Taxa de degradação:

- 30 ciclos/min: degradação normal (linha de base)

- 60 ciclos/min: degradação 1,75 vezes mais rápida

- 90 ciclos/min: degradação 2,4x mais rápida

- 120 ciclos/min: degradação 2,9 vezes mais rápida

Estratégias de mitigação:

- Use graxas de alta estabilidade ao cisalhamento (Grau de consistência NLGI4 2-3)

- Aumentar a capacidade do reservatório de graxa

- Implemente uma nova lubrificação mais frequente

- Considere sistemas de lubrificação automática para >80 ciclos/min 🤖

Fator 2: Temperatura (oxidação)

O calor é o pior inimigo da graxa - ele acelera exponencialmente a degradação química.

A ciência:

Para cada aumento de 10°C na temperatura, a taxa de oxidação dobra (equação de Arrhenius5). A graxa oxidada torna-se ácida, perde a viscosidade e forma depósitos de verniz que aumentam o atrito.

Impacto na temperatura:

- 20°C: Vida útil básica da graxa (100%)

- 30°C: 71% de vida útil básica

- 40°C: 50% de vida útil da linha de base

- 50°C: 35% de vida útil da linha de base

- 60°C: 25% de vida útil da linha de base 🔥

Exemplo real:

Trabalhei com Daniel, um engenheiro de fábrica em uma instalação de extrusão de plásticos na Geórgia. Seus cilindros sem haste operavam perto de extrusoras quentes, onde a temperatura ambiente chegava a 45°C. Ele estava reaplicando a graxa a cada 6 meses (seguindo o manual), mas os cilindros ainda estavam falhando.

Quando medimos as temperaturas reais dos rolamentos, eles estavam atingindo 52°C durante a operação. Nessa temperatura, a vida útil da graxa era de apenas 33% da linha de base nominal, o que significa que o intervalo de 6 meses deveria ter sido de 2 meses! Quando mudamos para a graxa de alta temperatura e reduzimos os intervalos para 8 semanas, as falhas pararam. ✅

Estratégias de mitigação:

- Use graxas para altas temperaturas (classificadas para 120-150°C)

- Adicione protetores térmicos ou ventiladores de resfriamento

- Coloque os cilindros longe de fontes de calor

- Reduzir a frequência dos ciclos durante os períodos quentes

- Monitorar a temperatura do rolamento com termômetro infravermelho

Fator 3: Contaminação (desgaste abrasivo)

A poeira, as partículas de metal e a umidade transformam a graxa em pasta de moagem.

A ciência:

Os contaminantes agem como partículas abrasivas entre as superfícies dos rolamentos, acelerando o desgaste e, ao mesmo tempo, degradando a química da graxa. A umidade causa hidrólise (decomposição química) e promove a ferrugem.

Impacto da contaminação:

| Tipo de contaminante | Efeito na vida útil da graxa | Aumento da taxa de desgaste |

|---|---|---|

| Poeira fina (ISO 9) | Vida útil -30% | 2-3 vezes o desgaste |

| Partículas metálicas | Vida útil -50% | Desgaste de 5 a 8 vezes |

| Água/umidade | Vida útil -40% | 3-5x desgaste + corrosão |

| Vapores químicos | Vida útil -35% | Variável |

| Combinado (poeira + água) | Vida útil -60% | 8-12x desgaste 🔴 |

Estratégias de mitigação:

- Instale foles ou tampas de proteção

- Use projetos de rolamentos vedados

- Implementar gabinetes com pressão de ar positiva

- Especifique graxas resistentes à água para ambientes de lavagem

- Aumentar a frequência de reaplicação de graxa para limpar os contaminantes

- Adicione limpadores externos nos pontos de entrada do vagão

Fator 4: Carga (compressão do filme)

Cargas mais pesadas comprimem o filme de graxa, reduzindo a espessura e acelerando a quebra.

A ciência:

A espessura do filme lubrificante é inversamente proporcional à carga. Cargas mais altas comprimem a graxa para fora das superfícies de contato, forçando a operação com lubrificação de limite (a última linha de defesa).

Impacto da carga:

- 25% de classificação: 1,4x a vida útil da linha de base

- 50% de classificação: 1,0x a vida útil da linha de base (padrão)

- 75% de classificação: 0,8x a vida útil da linha de base

- 100% de classificação: 0,6x a vida útil da linha de base

- 125% de classificação: 0,4x a vida útil da linha de base ⚠️

Estratégias de mitigação:

- Dimensione os cilindros com uma margem de carga adequada (opere com 50-70% da classificação)

- Use aditivos EP (pressão extrema) na graxa

- Reduzir a frequência do ciclo para cargas pesadas

- Adicione trilhos-guia externos para compartilhar a carga

- Faça upgrade para pacotes de rolamentos para serviços pesados

Fator 5: Comprimento do curso (cisalhamento cumulativo)

Cursos mais longos significam mais cisalhamento da graxa por ciclo.

A ciência:

Cada milímetro de curso submete a graxa a uma tensão de cisalhamento. Um curso de 1000 mm causa o dobro da degradação da graxa por ciclo do que um curso de 500 mm.

Impacto do derrame:

- 250 mm: 1,4x a vida útil da linha de base

- 500 mm: 1,0x a vida útil da linha de base (padrão)

- 750 mm: 0,8x a vida útil da linha de base

- 1000 mm: 0,7x a vida útil da linha de base

- 1500 mm: 0,6x a vida útil da linha de base

- 2000 mm: 0,5x a vida útil da linha de base 📏

Estratégias de mitigação:

- Use graxas sintéticas de longa duração

- Aumentar a capacidade do reservatório de graxa

- Adicione portas intermediárias de relubrificação para cursos longos

- Considere a lubrificação automática para cursos >1500 mm

- Reduzir a frequência do ciclo quando possível

Fator 6: Vibração e choque (migração de graxa)

A vibração faz com que a graxa migre para longe das superfícies de contato críticas.

A ciência:

A vibração age como uma bomba, movendo a graxa de áreas de alta tensão para áreas de baixa tensão. Mesmo que a graxa não tenha se degradado quimicamente, ela não está mais protegendo os rolamentos.

Impacto da vibração:

- Operação suave: Vida útil básica

- Vibração moderada: vida útil de -20%

- Alta vibração/choque: vida útil de -40%

- Vibração severa: vida útil de -60% 📳

Fontes comuns de vibração:

- Partidas/paradas repentinas (controle de movimento deficiente)

- Impactos mecânicos (paradas rígidas)

- Equipamento vibratório próximo

- Cargas não balanceadas

- Rolamentos desgastados (cria um ciclo de feedback)

Estratégias de mitigação:

- Implementar perfis de movimento de início suave/parada suave

- Adicione amortecimento nas extremidades do curso

- Use formulações de graxa resistentes à vibração

- Isolar os cilindros de fontes de vibração

- Aumentar a frequência de reaplicação de graxa em ambientes de alta vibração

O efeito multiplicativo

Esses fatores não se somam - eles se multiplicam! Um cilindro que apresenta vários fatores de degradação simultaneamente pode ter a vida útil da graxa reduzida em 90% ou mais.

Exemplo: Pior cenário possível

- Alta frequência de ciclo (60 ciclos/min): 0.57x

- Temperatura elevada (40°C): 0.71x

- Ambiente empoeirado: 0.70x

- Carga pesada (90% de classificação): 0.85x

- Curso longo (1200 mm): 0.65x

Efeito combinado: 0.57 × 0.71 × 0.70 × 0.85 × 0.65 = 0.12x

Esse cilindro tem apenas 12% da vida útil da graxa da linha de base-o que significa que um intervalo padrão de 6 meses se torna apenas 3 semanas! 😱

Sarah, supervisora de manutenção em uma serraria no Oregon, aprendeu isso da maneira mais difícil. Seus cilindros sem haste estavam no pior ambiente possível: empoeirado (serragem por toda parte), quente (temperaturas de verão de 35°C+), alta frequência de ciclo (70 ciclos/min) e vibração das serras próximas. Ela estava seguindo a recomendação do manual de “6 meses” e substituindo os cilindros a cada 4 ou 5 meses devido ao travamento dos rolamentos.

Quando calculamos suas condições reais, a vida útil da graxa era de apenas 8 a 10 semanas. Mudamos para um cronograma de relubrificação de 6 semanas com graxa resistente à água e de alta temperatura, e seus cilindros começaram a durar mais de 3 anos. O aumento do custo de manutenção foi de $180/ano por cilindro, mas ela economizou $3.200/ano em custos de substituição. ROI: 1,678%! 💰

Quais são as melhores práticas para a lubrificação de cilindros sem haste?

A lubrificação adequada não se trata apenas de intervalos - a técnica também é importante. 🔧

As práticas recomendadas incluem: calcular os intervalos específicos da aplicação usando parâmetros operacionais, usar os tipos de graxa recomendados pelo fabricante (nunca misturar graxas incompatíveis), purgar completamente a graxa antiga durante o engraxamento (adicionar graxa nova até que a graxa antiga seja expelida), aplicar graxa em vários pontos para cursos longos, realizar o engraxamento em temperatura ambiente quando possível, documentar cada serviço com a data e o tipo de graxa e inspecionar a graxa expelida quanto a contaminação ou degradação. Para aplicações de alto ciclo (>60 ciclos/min), considere os sistemas de lubrificação automática que fornecem quantidades precisas continuamente.

Diretrizes para seleção de graxa

Nem todas as graxas são criadas da mesma forma - escolha a formulação certa para sua aplicação.

Tipos de óleo básico:

| Óleo básico | Faixa de temperatura | Ideal para | Custo |

|---|---|---|---|

| Óleo mineral | -20°C a 80°C | Aplicações padrão | $ |

| Sintético (PAO) | -40 °C a 120 °C | Alta temperatura, longa vida útil | $$ |

| Sintético (éster) | -50 °C a 150 °C | Condições extremas | $$$ |

| Silicone | -60 °C a 200 °C | Ampla faixa de temperatura | $$$$ |

Tipos de espessantes:

| Espessante | Características | Aplicações |

|---|---|---|

| Lítio | Uso geral, boa resistência à água | Ambientes padrão de fábrica ✅ |

| Complexo de lítio | Temperatura mais alta, melhor estabilidade de cisalhamento | Aplicações de alta velocidade e alta temperatura |

| Sulfonato de cálcio | Excelente resistência à água, propriedades EP | Lavável, externo, marítimo |

| Poliureia | Temperatura extrema, longa vida útil | Aplicações premium, sistemas de lubrificação automática |

Grau de consistência NLGI:

- Grau 1: Macio, flui facilmente - bom para sistemas de lubrificação automática

- 2º ano: Padrão - melhor para lubrificação manual (recomendado) ✅

- 3º ano: Rígido - bom para aplicações de alta vibração

Graxas recomendadas pela Bepto:

Para a maioria das aplicações, recomendamos:

- Padrão: Complexo de lítio, NLGI Grau 2, -20°C a 120°C

- Alta temperatura: Poliureia sintética, NLGI Grau 2, -40°C a 150°C

- Lavagem: Complexo de sulfonato de cálcio, NLGI Grau 2, resistente à água

- Alta velocidade: Complexo de lítio sintético (PAO), NLGI Grau 1-2

Procedimento adequado de engraxamento

Siga as etapas a seguir para uma nova lubrificação eficaz:

Passo 1: Preparação

- Limpe as superfícies externas ao redor das graxeiras

- Verifique o tipo correto de graxa (nunca misture graxas incompatíveis!)

- Prepare a pistola de graxa com o bico apropriado

- Posicione o cilindro no meio do curso para acesso

Etapa 2: Limpeza da graxa antiga

- Fixe a pistola de graxa na conexão

- Bombeie lentamente enquanto observa a graxa expelida

- Continue até que apareça uma nova graxa (mudança de cor)

- Para cursos longos, passe graxa novamente em vários pontos

- Quantidade típica: 5-15g por acessório

Etapa 3: Ciclismo

- Faça o ciclo do cilindro de 10 a 20 vezes para distribuir a graxa

- Ouça qualquer ruído incomum

- Sensação de movimento suave (sem emperramento)

- Limpe o excesso de graxa das vedações

Etapa 4: Documentação

- Data de registro, tipo de graxa e quantidade

- Observe qualquer anormalidade (ruído, resistência, contaminação)

- Atualizar o registro de manutenção

- Agendar o próximo serviço

Etapa 5: Inspeção

- Examine a graxa expelida:

– Mudança de cor: O escurecimento indica oxidação

– Contaminação: Partículas de metal, poeira, água

– Consistência: Separação ou endurecimento

– Odor: O odor de queimado indica superaquecimento

Erros comuns de lubrificação

❌ Erro 1: excesso de lubrificação

O excesso de graxa aumenta a pressão interna, pode danificar as vedações e faz com que a graxa seja expelida com desperdício.

✅ Solução: Siga a quantidade recomendada pelo fabricante (normalmente de 5 a 15 g por acessório).

❌ Erro 2: misturar graxas incompatíveis

Diferentes tipos de espessantes podem reagir quimicamente, fazendo com que a graxa endureça ou se liquefaça.

✅ Solução: Faça a purga completa ao trocar os tipos de graxa ou fique com uma única formulação.

❌ Erro 3: Lubrificar novamente apenas nas extremidades do curso

Os cilindros de curso longo (>1000 mm) precisam de pontos de lubrificação intermediários.

✅ Solução: Use todas as conexões de graxa fornecidas ou adicione portas intermediárias.

❌ Erro 4: Ignorar a condição de graxa expelida

A graxa expelida contaminada ou degradada indica problemas.

✅ Solução: Inspecione a graxa expelida a cada manutenção - ela informa sobre as condições internas.

❌ Erro 5: apenas intervalos baseados em calendário

Ignorando as horas e condições reais de operação.

✅ Solução: Calcule intervalos com base em ciclos, temperatura e ambiente - não apenas em datas do calendário.

Sistemas de lubrificação automática

Para aplicações de alto ciclo (>60 ciclos/min) ou instalações de difícil acesso, considere a lubrificação automática:

Benefícios:

- Proporciona lubrificação precisa e contínua

- Elimina os intervalos de manutenção manual

- Reduz o consumo de graxa em 50-70%

- Aumenta a vida útil dos componentes em 2 a 3 vezes

- Evita que a manutenção seja esquecida

Tipos:

| Tipo de sistema | Método de entrega | Ideal para | Custo |

|---|---|---|---|

| Lubrificador de ponto único | Eletroquímico ou acionado por gás | Cilindros individuais | $ |

| Sistema progressivo | Distribuição mecânica | Vários cilindros | $$ |

| Sistema de linha dupla | Pressão alternada | Grandes instalações | $$$ |

Cálculo do ROI:

- Custo do sistema: $200-500 por cilindro

- Economia de graxa: $50-100/ano

- Economia de mão de obra: $150-300/ano

- Prevenção de falhas: $2,000-5,000/year

- Período de retorno do investimento: 2 a 6 meses 💰

Kevin, gerente de produção de uma fábrica de embalagens de alta velocidade na Pensilvânia, instalou a lubrificação automática em 12 cilindros sem haste que operam 90 ciclos/minuto. Seus resultados após 18 meses:

- Antes: Reengorduramento manual a cada 4 semanas, 3 falhas/ano, custo anual de $18.000

- Depois: Sistema automático, zero falhas, custo anual de $4.200 (sistema + graxa)

- Poupança: $13.800/ano (redução de 77%) 🎯

Suporte de lubrificação da Bepto

Ao escolher a Bepto Pneumatics, você obtém um suporte abrangente de lubrificação:

📚 Incluído em cada cilindro:

- Manual de lubrificação detalhado

- Folha de especificações da graxa

- Planilha de cálculo de intervalo

- Modelo de registro de manutenção

🎓 Recursos de treinamento gratuitos:

- Tutoriais em vídeo sobre a técnica adequada de lubrificação

- Guia de solução de problemas de lubrificação

- Tabela de compatibilidade de graxa

🛠️ Serviços técnicos:

- Cálculo de intervalo gratuito para sua aplicação

- Recomendação de graxa para ambientes especiais

- Assistência ao projeto do sistema de lubrificação automática

- Suporte remoto para solução de problemas

🚚 Suprimentos convenientes:

- Cartuchos de graxa pré-cheios (quantidade correta)

- Kits de pistola de graxa com conexões adequadas

- Graxa a granel para usuários de alto volume

- Envio rápido (24 a 48 horas)

Amanda, uma coordenadora de manutenção na Flórida, me disse: “O suporte de lubrificação da Bepto é incrível. Eles calcularam intervalos personalizados para cada um de nossos 30 cilindros com base nas condições reais de operação, forneceram cartuchos pré-cheios com o tipo exato de graxa e até treinaram nossos técnicos por meio de videochamada. Nossas falhas relacionadas à lubrificação caíram de 8 a 10 por ano para zero. Esse é o tipo de parceria que faz a diferença!” 🌟

Conclusão

Os intervalos de reaplicação de graxa não são arbitrários - eles são calculáveis, previsíveis e essenciais para a longevidade do cilindro. Invista 30 minutos no cálculo adequado e você economizará milhares em falhas prematuras. A ciência sempre supera a adivinhação. 🔬

Perguntas frequentes sobre intervalos de reaplicação de graxa para cilindros sem haste

Como posso saber quando meu cilindro sem haste precisa ser lubrificado novamente?

Calcule os intervalos com base nos parâmetros operacionais (frequência de ciclo, carga, temperatura, ambiente) em vez de esperar pelos sintomas. Os sinais de alerta incluem: aumento do ruído (rangido ou esmerilhamento), movimento brusco, erros de posicionamento, temperatura elevada do rolamento (>10°C acima do normal) ou degradação visível da graxa. Se estiver observando sintomas, você já esperou demais - os danos estão ocorrendo. Use a fórmula de cálculo deste artigo ou entre em contato conosco para obter uma avaliação de intervalo gratuita.

Posso usar graxa automotiva em meu cilindro sem haste?

As graxas não automotivas são formuladas para condições diferentes e podem danificar as vedações pneumáticas. Os cilindros sem haste exigem graxas compatíveis com vedações de nitrilo (NBR) e poliuretano, com consistência NLGI apropriada (Grau 2) e faixa de temperatura adequada. As graxas automotivas geralmente contêm aditivos que atacam as vedações pneumáticas, causando inchaço ou degradação. Sempre use a graxa pneumática recomendada pelo fabricante. A Bepto fornece especificações de graxa compatíveis com cada cilindro.

O que acontece se eu misturar diferentes tipos de graxa?

A mistura de graxas incompatíveis pode causar reações químicas que endurecem, liquefazem ou separam a graxa, eliminando a proteção da lubrificação. Diferentes tipos de espessantes (lítio, cálcio, poliureia) podem não ser compatíveis. Se for necessário trocar os tipos de graxa, purgue completamente a graxa antiga primeiro - bombeie graxa nova até que a graxa expelida apresente cor e consistência consistentes. Em caso de dúvida, entre em contato com o fabricante. A equipe técnica da Bepto pode orientar sobre a compatibilidade da graxa para sua situação específica.

Qual é a quantidade de graxa que devo adicionar durante a lubrificação?

Adicione graxa até que a graxa fresca e não contaminada seja expelida das vedações do rolamento - normalmente, de 5 a 15 gramas por encaixe, dependendo do tamanho do cilindro. O excesso de lubrificação desperdiça material e pode danificar as vedações; a falta de lubrificação deixa os rolamentos desprotegidos. Para cilindros com diâmetro de 40 a 50 mm, use de 5 a 8 g por conexão. Para cilindros com diâmetro de 63 a 80 mm, use de 10 a 15 g por conexão. Bombeie lentamente e observe a graxa expelida - pare quando a cor mudar de escura (velha) para clara (fresca). Faça o ciclo do cilindro de 10 a 20 vezes e, em seguida, limpe o excesso.

A Bepto oferece soluções de lubrificação automática para aplicações de alta velocidade?

Sim! Fornecemos projeto de sistema de lubrificação automática, suporte à instalação e lubrificadores compatíveis para aplicações de alto ciclo (>60 ciclos/min). Os sistemas automáticos fornecem lubrificação precisa e contínua que aumenta a vida útil dos componentes em 2 a 3 vezes, reduzindo o consumo de graxa e eliminando a manutenção manual. Calcularemos suas necessidades, recomendaremos os sistemas adequados e forneceremos orientação para a instalação.

-

Entenda o impacto do cisalhamento mecânico sobre os espessantes de graxa e como ele leva ao esgotamento do lubrificante. ↩

-

Explore o processo químico de oxidação e como ele degrada o óleo básico da graxa industrial. ↩

-

Saiba mais sobre a lubrificação de limite e como os aditivos químicos protegem as superfícies metálicas quando as películas de fluido falham. ↩

-

Analise os graus de consistência NLGI para selecionar a rigidez correta da graxa para sua aplicação mecânica específica. ↩

-

Explore a equação de Arrhenius para entender por que as taxas de degradação química dobram a cada aumento de temperatura de 10°C. ↩