Ваша виробнича лінія раптово зупиняється, оскільки датчик положення циліндра не спрацював. 😰 PLC не показує сигналу, ваша машина простоює, і кожна хвилина простою коштує грошей. Ви замінюєте датчик, і все знову працює — але чи справді це була вина датчика, чи, можливо, магніт у вашому циліндрі втрачає силу? Помилкова діагностика означає, що через кілька тижнів ви знову зіткнетеся з тією ж проблемою, витрачаючи час і гроші на неправильне рішення.

Вихід з ладу датчика в пневматичних циліндрах зазвичай відбувається внаслідок або ослаблення магнітного поля (поступове ослаблення магніту поршня, що зменшує діапазон виявлення), або вигорання герконового перемикача (електрична несправність внутрішніх контактів датчика внаслідок надмірного струму, стрибків напруги або механічного удару). Зниження магнітного поля відбувається поступово і однаково впливає на всі датчики циліндра, тоді як перегорання герконового вимикача відбувається раптово і зазвичай впливає на окремі датчики. Для правильної діагностики необхідно перевірити силу магніту за допомогою гаусс-метра та перевірити електричну провідність герконового вимикача, що дозволить замінити лише несправний компонент, а не зайві деталі.

Минулого місяця я отримав розчарований дзвінок від Стівена, менеджера з технічного обслуговування на заводі з виробництва автомобільних запчастин у Мічигані. За три місяці на його заводі було замінено 15 “несправних” магнітних датчиків вартістю $80 кожен, загальною вартістю $1200, але несправності продовжували траплятися. Під час розслідування ми виявили, що 12 з цих датчиків насправді були справними; справжня проблема полягала у згасанні магнітного поля в циліндричних магнітах. Через неправильну діагностику першопричини команда Стівена витратила майже $1000 на непотрібну заміну датчиків, тоді як справжня проблема залишилася невирішеною. Після того, як ми визначили та замінили слабкі магніти, надійність датчиків значно покращилася.

Зміст

- Що спричиняє вихід з ладу магнітних датчиків у пневматичних циліндрах?

- Як діагностувати занепад магнітного поля та несправність герконового вимикача?

- Які методи тестування дозволяють точно визначити першопричину?

- Як запобігти майбутнім несправностям датчиків і магнітів?

Що спричиняє вихід з ладу магнітних датчиків у пневматичних циліндрах?

Розуміння механізмів несправності є необхідним для точної діагностики. 🔍

Відмови магнітних датчиків відбуваються за двома різними механізмами: затухання магнітного поля (розмагнічування магніту поршня під впливом температури, механічного удару або зносу з часом) та електрична відмова герконового перемикача (зварювання контактів від індуктивних навантажень, ерозія контактів від високих струмів перемикання або механічне пошкодження від вібрації). Зниження магнітного поля зазвичай поступово зменшує діапазон виявлення протягом місяців або років, тоді як несправності герконового перемикача зазвичай є раптовими і повними. Фактори навколишнього середовища, включаючи екстремальні температури вище 80 °C, електричні перешкоди, неправильне узгодження навантаження та механічні вібрації, прискорюють обидва типи несправностей.

Механізми розпаду магнітного поля

Постійні магніти в циліндрових поршнях можуть втрачати силу в результаті декількох процесів:

Термічна розмагнічування:

Магніти мають максимальну робочу температуру (Температура Кюрі1)

Неодимові магніти: зазвичай розраховані на температуру 80-150 °C залежно від класу

Феритові магніти: більш стійкі до високих температур (250°C+), але мають слабше початкове поле

Експозиція вище номінальної температури призводить до постійної втрати міцності

Навіть температури нижче максимальних з часом поступово послаблюють магніти.

Механічна розмагнічування:

- Удар або вібрація можуть порушити вирівнювання магнітних доменів.

- Повторне ударяння по циліндру прискорює ослаблення магніту

- Пошкодження від падіння під час технічного обслуговування або встановлення

- Особливо впливає на неодимові магніти, які є крихкими

Деградація, пов'язана з часом:

- Всі постійні магніти протягом десятиліть поступово втрачають магнітний потік.

- Сучасні рідкоземельні магніти втрачають менше 11 ТП3Т за десятиліття в ідеальних умовах.

- Неякісні магніти можуть втратити 5-10% протягом перших кількох років

- Прискорюється циклічними змінами температури та механічним навантаженням

Електричні несправності герконового перемикача

Реле геркони виходять з ладу через електричні та механічні механізми:

| Режим відмови | Тому що | Симптоми | Типовий вплив на тривалість життя |

|---|---|---|---|

| Контактне зварювання | Індуктивне навантаження2 перемикання без придушення | Датчик застряг у положенні “увімкнено”, не перемикається | Негайна несправність |

| Контактна ерозія | Високий струм перемикання, іскріння | Переривчаста робота, високий опір | 50-70% скорочення терміну служби |

| Контактне забруднення | Порушення герметичності, проникнення вологи | Нерівномірне перемикання, високий опір | Зменшення терміну служби 60-80% |

| Механічна втома | Надмірна вібрація, мільйони циклів | Контакти не закриваються надійно | Звичайний знос |

Електричні фактори стресу:

- Перемикання індуктивних навантажень (електромагнітні клапани, котушки реле) без захисту

- Стрибки напруги від сусіднього обладнання

- Струм, що перевищує номінальне значення герконового перемикача (зазвичай 0,5-1,0 А для пневматичних датчиків)

- Навантаження постійного струму, що спричиняють перенесення матеріалу контакту (один контакт стирається, інший накопичується)

Я працював з Патрісією, інженером з управління на пакувальному заводі в Північній Кароліні, чиї датчики виходили з ладу кожні 2-3 місяці. Розслідування показало, що виходи її ПЛК перемикали 24 В постійного струму при 0,8 А безпосередньо через геркони — саме на максимальному номінальному значенні. Додавання простих діодів зворотного ходу до індуктивних навантажень продовжило термін служби датчиків з 3 місяців до понад 2 років.

Екологічні прискорювачі

Зовнішні умови, що прискорюють обидва режими відмови:

Екстремальні температури:

- Високі температури (>60 °C) прискорюють розпад магніту в геометричній прогресії.

- Циклічні зміни температури викликають механічне навантаження

- Низькі температури (<0 °C) можуть тимчасово вплинути на роботу герконового перемикача.

Вібрація та удар:

- Послаблює структуру магнітного домену

- Причиняє відскок контакту герконового перемикача та передчасний знос

- Послаблює кріплення датчика, змінюючи повітряний зазор

Електромагнітні перешкоди (EMI):

- Викликає помилкове спрацьовування герконів

- Може спричинити несподіване перемикання та зношування контактів

- Особливо проблематично поблизу зварювальних апаратів, частотно-регульованих приводів або двигунів великої потужності

Забруднення:

- Металеві частинки, притягнуті до магнітів датчика

- Проникнення вологи в негерметичні датчики

- Хімічний вплив, що руйнує корпус датчика

Як діагностувати занепад магнітного поля та несправність герконового вимикача?

Точна діагностика запобігає марнуванню часу та грошей на неправильні рішення. 🔬

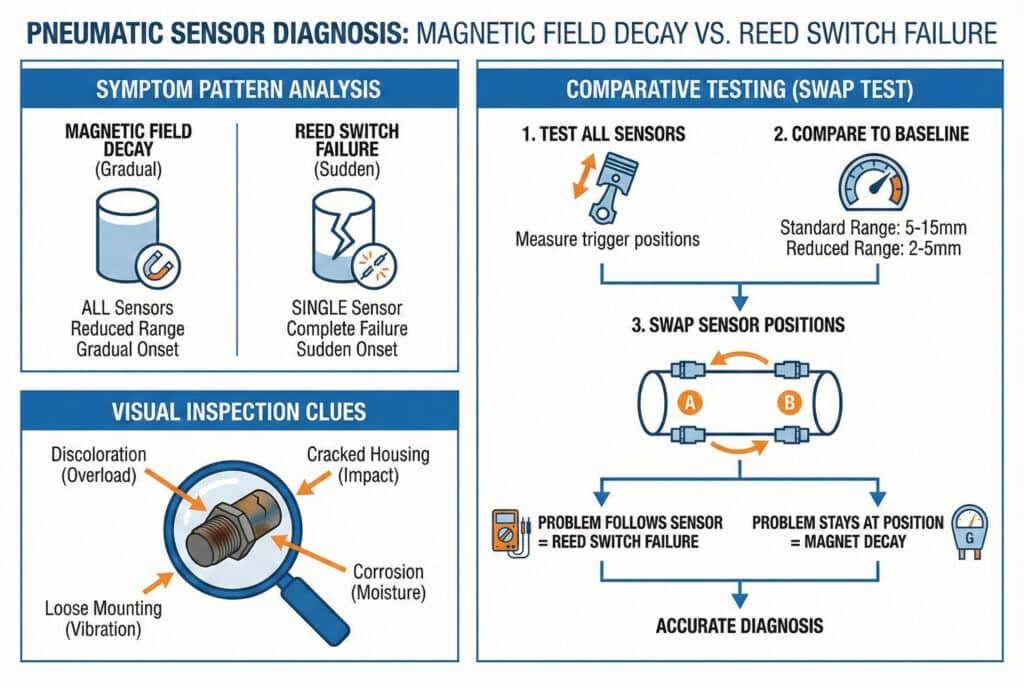

Діагностика режиму відмови вимагає систематичного тестування: затухання магнітного поля проявляється у вигляді рівномірного зменшення діапазону виявлення на всіх датчиках, поступового настання протягом тижнів/місяців та напруженості магнітного поля нижче норми при вимірюванні гаусс-метром (зазвичай <50% від початкових 800-1200 гаусів). Несправність герконового вимикача проявляється у раптовій повній втраті функції окремих датчиків, нормальному діапазоні виявлення на працюючих датчиках та порушенні електричної провідності або нескінченному опорі при тестуванні мультиметром. Ключовим діагностичним заходом є тестування декількох датчиків — якщо всі показують зменшений діапазон, слід підозрювати занепад магнітного поля; якщо лише один датчик не працює, а інші працюють нормально, слід підозрювати несправність герконового вимикача.

Аналіз симптомів

Різні режими відмови створюють характерні симптоми:

Індикатори спаду магнітного поля:

- Кілька датчиків на одному циліндрі показують зменшений діапазон

- Датчики повинні бути розташовані ближче, щоб виявляти поршень

- Поступовий початок — з часом виявлення стає менш надійним

- Впливає однаково як на датчики висунення, так і на датчики втягування

- Проблема зберігається навіть після встановлення нових датчиків

Індикатори несправності герконового перемикача:

- Один датчик виходить з ладу, тоді як інші працюють нормально

- Повна втрата сигналу (спочатку не періодична)

- Раптовий збій — датчик працював нормально, а потім перестав працювати

- Проблема вирішена шляхом заміни конкретного датчика

- Може впливати тільки на висунення АБО втягування датчика, але не на обидва одночасно

Візуальні ознаки для огляду

Фізичне обстеження надає важливу діагностичну інформацію:

Перевірка датчика:

- Зміна кольору або плавлення: вказує на електричне перевантаження або пошкодження від нагрівання.

- Тріщина в корпусі: механічне пошкодження або удар

- Корозія на клемах: проникнення вологи або вплив хімічних речовин

- Нещільне кріплення: пошкодження від вібрації, збільшення повітряного зазору

Перевірка циліндрів:

- Індикатор положення поршня (якщо є) показує розташування магніту

- Пошкодження поршня від удару: може свідчити про розмагнічування від удару

- Індикатори температури: Термоетикетки показують, чи відбулося перегрівання

Метод порівняльного тестування

Перевірте кілька датчиків, щоб визначити закономірності:

Крок 1: Перевірте всі датчики на ураженому циліндрі.

- Повільно переміщайте поршень на весь хід

- Зазначте точне положення, де спрацьовує кожен датчик.

- Виміряйте відстань від датчика до поршня в точці спрацьовування

- Документ, який показує, які датчики працюють, а які ні

Крок 2: Порівняйте з базовими характеристиками

- Стандартний діапазон виявлення: 5-15 мм залежно від типу датчика

- Зменшений діапазон (2-5 мм): вказує на слабкий магніт або проблему з датчиком.

- Відсутність виявлення: повна несправність датчика або магніту

Крок 3: Поміняйте місцями датчики

- Перемістіть “несправний” датчик у робоче положення

- Перемістіть робочий датчик у положення “несправний”

- Якщо проблема пов'язана з датчиком: несправність герконового вимикача

- Якщо проблема залишається: знемагнічування або проблема з кріпленням

Автомобільний завод Стівена використовував цей тест на заміну і виявив, що датчики працювали нормально, коли їх переміщали в різні положення, що доводило, що слабкими були магніти, а не датчики.

Які методи тестування дозволяють точно визначити першопричину?

Належні інструменти для тестування виключають припущення та підтверджують діагноз. 🔧

Для точної діагностики необхідні три ключові тести: вимірювання сили магнітного поля за допомогою гаусс-метра або магнітометра (здорові циліндричні магніти повинні показувати 800-1200 гаус на поверхні кріплення датчика, а показники нижче 400 гаус вказують на значне зниження), перевірка електричної провідності герконів за допомогою мультиметра (справні геркони мають опір <1 Ом у закритому стані та нескінченний опір у відкритому стані) та перевірка функціонального діапазону шляхом вимірювання максимальної відстані повітряного зазору, на якій датчики надійно спрацьовують (зазвичай 5-15 мм для стандартних датчиків, причому зменшення діапазону вказує на ослаблення магніту). У компанії Bepto Pneumatics наші безштокні циліндри використовують високоякісні неодимові магніти, і ми надаємо характеристики напруженості поля для забезпечення точного діагностичного тестування.

Випробування напруженості магнітного поля

Використовуйте гаусс-метр3 для кількісного вимірювання сили магніту:

Необхідне обладнання:

- Гаусс-метр або магнітометр ($50-500 залежно від точності)

- Немагнітні прокладки (пластикові або латунні) для випробування повітряного зазору

- Документація з оригінальними технічними характеристиками магнітів

Процедура тестування:

Пряме вимірювання контакту:

- Прикладіть зонд гаусс-метра до корпусу циліндра в місці розташування датчика.

- Перемістіть поршень, щоб вирівняти магніт із зондом

- Запис максимального значення

- Порівняйте зі специфікацією (зазвичай 800-1200 гаус)

Вимірювання повітряного зазору:

- Використовуйте немагнітні прокладки для створення відомих відстаней (5 мм, 10 мм, 15 мм)

- Виміряйте напруженість поля на кожній відстані

- Крива розпаду ділянки

- Порівняйте з очікуваними значеннями

Тлумачення:

- >80% специфікації: Магніт здоровий

- 50-80% специфікації: Послаблення магніту, пильно стежте

- <50% специфікації: Магніт вийшов з ладу, необхідна заміна

Електричне тестування герконових перемикачів

Використовуйте мультиметр для перевірки роботи герконового перемикача:

Процедура тестування:

- Тест на безперервність (відключений датчик):

- Встановіть мультиметр у режим вимірювання опору (Ω)

- Від'єднайте датчик від ланцюга

- Виміряйте опір між клемами датчика

- Приблизьте магніт до датчика, щоб активувати герконівський перемикач.

- Рекордний опір з магнітом і без нього

Очікувані результати:

- Без магніту: нескінченний опір (розкритий ланцюг)

- З магнітом: опір <1 Ом (замкнутий ланцюг)

- Непостійні показання: періодичні збої

- Завжди низький опір: контакти зварені в закритому стані

- Завжди високий опір: контакти не спрацювали у відкритому стані

- Випробування напруги в ланцюзі:

- Підключіть датчик до ланцюга

- Виміряйте напругу на клемах датчика

- Активувати датчик за допомогою магніту

- Напруга повинна впасти майже до нуля при активації

| Результат тесту | Діагностика | Необхідні дії |

|---|---|---|

| Нормальне перемикання | Функціональний герконівський перемикач | Перевірте силу магніту |

| Завжди відкритий | Реле з контактом, що розмикається, вийшло з ладу | Замінити датчик |

| Завжди закрито | Контакти зварені | Замінити датчик |

| Переривчастий | Контактна ерозія або забруднення | Замінити датчик |

| Високий опір у закритому стані | Контактне погіршення якості | Незабаром замініть датчик |

Тестування функціонального діапазону

Виміряйте фактичну відстань виявлення, щоб оцінити стан системи:

Процедура тестування:

- Встановіть датчик на регульованому кріпленні або використовуйте прокладки

- Перемістіть поршень до місця розташування датчика

- Поступово збільшуйте відстань між датчиком і циліндром

- Відзначте максимальну відстань, на якій датчик все ще спрацьовує надійно.

- Порівняйте зі специфікацією та іншими датчиками на тому самому циліндрі

Рекомендації щодо тлумачення:

- Стандартні датчики: типовий діапазон 5–15 мм

- Високочутливі датчики: діапазон 15-25 мм

- Зменшений діапазон рівномірно на всіх датчиках: Слабкий магніт

- Зменшений діапазон тільки на одному датчику: проблема з датчиком

- Не виявлено навіть при нульовому зазорі: повна несправність (датчик або магніт)

Передові методи діагностики

Для критичних випадків або постійних проблем:

Тестування осцилографом:

- Спостерігайте за формою хвилі на виході датчика

- Чисте перемикання вказує на справність герконового перемикача

- Відскок або шум вказують на погіршення контакту

- Корисно при періодичних збоях

Тепловізійне зображення:

- Визначте гарячі точки, що вказують на електричний опір

- Виявлення перегріву від надмірного струму

- Визначте джерела термічної розмагнічування

Аналіз вібрації:

- Вимірювання рівнів вібрації на місці кріплення датчика

- Кореляція з частотою відмов датчиків

- Виявити механічні проблеми, що спричиняють передчасний знос

Як запобігти майбутнім несправностям датчиків і магнітів?

Стратегії профілактики дозволяють заощадити час і гроші, одночасно підвищуючи надійність. 🛡️

Для запобігання несправностям датчиків і магнітів необхідно усунути першопричини: захистити геркони від електричного навантаження за допомогою діодів зворотного ходу або RC-демпферів на індуктивних навантаженнях, обмежити струм перемикання до 50-70% номінального струму датчика, використовувати твердотільні датчики для високочастотних або важких умов експлуатації, запобігати розмагнічуванню магнітів, уникаючи екстремальних температур вище 80 °C, мінімізуючи механічні удари за допомогою відповідної амортизації та вибираючи відповідні марки магнітів для конкретного застосування. Регулярне профілактичне обслуговування, включаючи щорічне тестування сили магніту та перевірку діапазону датчика, дозволяє виявити несправності на ранній стадії, перш ніж вони призведуть до простою обладнання. У Bepto Pneumatics ми використовуємо високоякісні термостійкі магніти та надаємо вичерпні рекомендації щодо захисту датчиків.

Електричний захист для герконів

Впровадьте захист схеми для продовження терміну служби датчика:

Захист діода зворотного ходу:

Встановити діода зворотного ходу4 через індуктивні навантаження (1N4007 або еквівалент)

Катод до позитивного, анод до негативного

Пригнічує стрибки напруги від знеструмлення котушки

Продовжує термін служби герконового перемикача в 5-10 разів

Вартість: <$0,50 за діод

RC-мережі гасіння:

- Резистивно-конденсаторна мережа між контактами датчика

- Типові значення: резистор 100 Ом + конденсатор 0,1 мкФ

- Зменшує контактну дугу

- Особливо ефективний для постійних струмів

Обмеження струму:

- Переконайтеся, що струм навантаження <70% номінального значення датчика

- Використовуйте реле або твердотільний перемикач для навантажень з високим струмом

- Типовий номінальний струм датчика: максимум 0,5–1,0 А

- Рекомендований робочий струм: 0,3-0,7 А

На пакувальному заводі Патрісії були встановлені діоди зворотного струму на всіх котушках електромагнітних клапанів, що керуються виходами датчиків. Інвестиції в діоди $50 дозволили усунути несправності датчиків, які щорічно коштували $1200 на заміну та простої.

Стратегії захисту магнітів

Збереження сили магніту протягом усього терміну експлуатації циліндра:

Регулювання температури:

- Підтримуйте робочу температуру нижче номінальної температури магніту (зазвичай 80 °C для стандартного класу).

- Використовуйте високотемпературні магніти для гарячих середовищ (номінальна температура 150 °C+)

- Забезпечте охолодження або теплозахист, якщо це необхідно.

- Контроль температури в критичних застосуваннях

Зменшення ударів і вібрацій:

- Встановіть належну амортизацію циліндра, щоб запобігти ударам

- Використовуйте віброізоляційні кріплення в середовищах з високим рівнем вібрації

- Уникайте падіння або ударів балонів під час транспортування

- Зафіксуйте всі кріпильні елементи, щоб запобігти їх розхитуванню.

Вибір якісного магніту:

- Вкажіть високоякісний неодим (N42 або краще) для тривалого терміну експлуатації

- Розгляньте самарій-кобальт для високотемпературних застосувань

- Перевірте технічні характеристики магнітів у постачальника циліндрів

- Перевірити силу магніту на нових циліндрах, щоб встановити базовий рівень

Вибір датчиків та варіанти модернізації

Виберіть відповідну технологію датчиків для вашого застосування:

| Тип датчика | Переваги | Недоліки | Найкращі програми |

|---|---|---|---|

| Реле (стандартне) | Низька вартість ($15-30), простий, надійний | Обмежений термін експлуатації (10-20 млн операцій), електрична чутливість | Загальне промислове, помірне циклічне навантаження |

| Реле (захищене) | Кращий захист електрообладнання, довший термін експлуатації | Трохи вища вартість ($25-40) | Високочастотні застосування, індуктивні навантаження |

| Твердотільний (Ефект Холла5) | Дуже довгий термін служби (понад 100 млн операцій), відсутність контактів | Вища вартість ($40-80), вимагає електроенергії | Високоциклові, суворі умови експлуатації |

| Магніторезистивний | Точне позиціонування, тривалий термін експлуатації | Найвища вартість ($60-120), складний | Точні застосування, позиціонування |

Фактори, що впливають на рішення про оновлення:

- Частота циклу >100 циклів/годину: розгляньте можливість використання твердотільних компонентів

- Суворі електричні умови: використовуйте твердотільні або захищені геркони

- Високі вимоги до надійності: інвестуйте в твердотільні технології

- Додаток, чутливий до вартості: стандартна пластина з належним захистом

Програма профілактичного обслуговування

Проводьте регулярні тестування, щоб виявляти проблеми на ранній стадії:

Щомісячні перевірки:

- Візуальний контроль кріплення датчика та підключення проводів

- Слідкуйте за незвичайною роботою циліндра (стукіт тощо).

- Перегляньте всі періодичні проблеми з датчиками

Щоквартальне тестування:

- Випробування функціонального діапазону на критичних циліндрах

- Відстань виявлення документів

- Порівняйте з базовими вимірами

- Дослідіть будь-яке зменшення діапазону 20%

Щорічне комплексне тестування:

- Вимірювання магнітної сили на критичних циліндрах за допомогою гаусс-метра

- Електричне тестування датчиків, що виявляє будь-які проблеми

- Замініть магніти, які демонструють втрату сили >30%.

- Замініть датчики, які демонструють погіршення продуктивності

Документація та тенденції:

- Запишіть усі результати випробувань із зазначенням дати та ідентифікаційного номера балона.

- Тенденції розвитку сюжету з плином часу

- Визначте закономірності, що корелюють з несправностями

- Коригуйте інтервали технічного обслуговування на основі даних

Аналіз витрат і вигод

Кількісно оцініть вартість профілактики порівняно з реактивною заміною:

Аналіз автомобільного підприємства Стівена:

Попередній підхід: Заміна датчиків у разі виходу з ладу

- 15 датчиків замінено за 3 місяці = $1,200

- 8 годин простою = $6,400 (при $800/год)

- Загальна вартість: $7 600 за квартал

Впроваджена програма профілактики:

- Початкове тестування та заміна магніту: $800

- Діоди зворотного ходу та захист схеми: $200

- Програма щоквартального тестування: $400/квартал

- Збої датчиків зменшилися на 85%

- Загальна вартість за перший квартал: $1,400

- Поточні квартальні витрати: $600

- Річна економія: >$20 000

Розрахунок рентабельності інвестицій:

- Вартість впровадження: $1,000

- Річна економія: $20 000+

- Період окупності: <3 тижні

- Додаткові переваги: скорочення простоїв, підвищення надійності, поліпшення планування

Підсумок найкращих практик

Основні рекомендації для забезпечення максимальної надійності датчика та магніту:

- Завжди використовуйте електричний захист на датчиках з герконом, що перемикають індуктивні навантаження

- Перевірка сили магніту на нових циліндрах для встановлення базового рівня

- Контролюйте температуру у застосуваннях, що наближаються до магнітних обмежень

- Впровадити амортизацію для запобігання механічним ударам

- Використовуйте відповідну сенсорну технологію для ваших потреб у застосуванні

- Створити програму тестування для раннього виявлення погіршення якості

- Документуйте все виявляти закономірності та тенденції

- Вибирайте якісні компоненти від надійних постачальників, таких як Bepto Pneumatics

У компанії Bepto Pneumatics наші безштокні циліндри стандартно оснащені високоякісними неодимовими магнітами з тривалим терміном експлуатації, а також ми надаємо детальні рекомендації щодо вибору датчиків та їх захисту. Ми також пропонуємо послуги з тестування напруженості поля та можемо поставити запасні магніти з документально підтвердженими характеристиками, забезпечуючи вас даними, необхідними для ефективного профілактичного обслуговування.

Висновок

Точна діагностика несправностей датчиків — розрізнення затухання магнітного поля від перегорання герконового вимикача — дозволяє застосовувати цільові рішення, які економлять кошти, скорочують час простою та підвищують довгострокову надійність. 💪

Часті запитання про несправності датчиків і магнітів

Питання: Чи можна перезарядити слабкий магніт, чи його потрібно замінити?

Хоча магніти теоретично можна перемогти, це непрактично для пневматичних циліндрів. Цей процес вимагає спеціального обладнання, повного розбирання циліндра і часто не відновлює повну силу, якщо розмагнічування було спричинене термічним або механічним пошкодженням. Заміна є більш надійною та економічно вигідною — новий магніт коштує $20-50 і гарантує повну силу поля, тоді як спроба перезарядити магніт ризикує призвести до неповного відновлення та повторних несправностей. У Bepto Pneumatics ми маємо в наявності магніти для заміни наших безштоквих циліндрів і можемо надати їх з документально підтвердженими характеристиками напруженості поля.

Питання: Як довго повинні працювати магнітні датчики та магніти в типових умовах експлуатації?

За належних умов експлуатації високоякісні неодимові магніти повинні зберігати напруженість поля >90% протягом понад 20 років, тоді як датчики з герконом зазвичай витримують 10–20 мільйонів циклів роботи (приблизно 2–5 років у разі помірного циклу експлуатації). Однак несприятливі умови значно скорочують термін експлуатації: температура вище 80 °C може скоротити термін експлуатації магніту до 2–5 років, а електричне навантаження без захисту може зруйнувати геркони за кілька місяців. Твердотільні датчики витримують понад 100 мільйонів операцій, що робить їх економічно вигідними для застосувань з високою частотою циклів, незважаючи на вищу початкову вартість. Ключовим фактором є відповідність якості та технології компонентів конкретним вимогам застосування.

Питання: Чому деякі датчики виходять з ладу відразу після встановлення?

Негайні несправності датчиків зазвичай є наслідком помилок при монтажі або несумісних технічних характеристик. До найпоширеніших причин належать: неправильний номінальний струм (використання датчика 12 В у ланцюзі 24 В), надмірний струм перемикання (датчик з номінальним струмом 0,5 А, але перемиканням навантаження 1 А), зворотна полярність на поляризованих датчиках, механічні пошкодження під час монтажу або забруднення під час складання. Завжди перевіряйте, чи технічні характеристики датчика відповідають вашому ланцюгу, використовуйте належний електричний захист, обережно поводьтеся з датчиками та перевіряйте їхню функціональність одразу після монтажу, перш ніж вводити обладнання в експлуатацію.

Питання: Чи можна використовувати датчики з більш високою чутливістю, щоб компенсувати слабкість магнітів?

Хоча високочутливі датчики можуть тимчасово компенсувати слабкі магніти, це не є надійним довгостроковим рішенням. Слабкий магніт буде продовжувати втрачати свою силу, зрештою опустившись навіть нижче порогу виявлення високочутливого датчика. Крім того, високочутливі датчики більш схильні до помилкових спрацьовувань від блукаючих магнітних полів або залізних матеріалів, що знаходяться поблизу. Правильний підхід полягає в заміні слабкого магніту для відновлення належної сили поля, а потім у використанні датчиків з відповідними характеристиками. Це забезпечує надійну роботу і запобігає ланцюговим проблемам, які викликають слабкі магніти, включаючи зниження точності позиціонування і періодичні збої.

Питання: Чи слід замінювати всі датчики, коли один з них виходить з ладу, чи тільки той, що вийшов з ладу?

Замініть тільки несправний датчик, якщо тестування не виявило системних проблем. Якщо діагностика показує несправність герконового перемикача (раптова, один датчик, підтверджено електричним тестуванням), замініть тільки цей датчик. Однак, якщо тестування магніту виявляє ослаблення поля, зверніть увагу на стан магніту: якщо сила <50% від зазначеної в специфікації, замініть магніт і протестуйте всі датчики; якщо 50-80%, уважно стежте за станом і заплануйте заміну найближчим часом. Якщо протягом короткого періоду виходять з ладу кілька датчиків, перед заміною компонентів з'ясуйте основні причини (електричне навантаження, вібрація, температура), інакше ви зіткнетеся з повторними несправностями. Такий цілеспрямований підхід мінімізує витрати та забезпечує надійність.

-

Дізнайтеся про фізичні процеси, що лежать в основі впливу температурних обмежень на силу та продуктивність постійних магнітів. ↩

-

Зрозумійте, чому перемикання індуктивних компонентів, таких як соленоїди, створює шкідливі стрибки напруги. ↩

-

Дізнайтеся, як гаусс-метри вимірюють щільність магнітного потоку для точного діагностичного тестування. ↩

-

Дізнайтеся, як діоди зворотного ходу захищають чутливі перемикачі від індуктивного зворотного удару високої напруги. ↩

-

Порівняйте твердотільну роботу датчиків ефекту Холла з механічними герконами. ↩