¿Está viendo cómo se disparan sus costes de aire comprimido mientras sus objetivos de sostenibilidad siguen fuera de su alcance? No es el único. Las instalaciones industriales suelen desperdiciar entre 20 y 30% de su aire comprimido a través de fugas no detectadas, ajustes de presión inadecuados y pérdidas de calor, lo que repercute directamente en su cuenta de resultados y en su huella medioambiental.

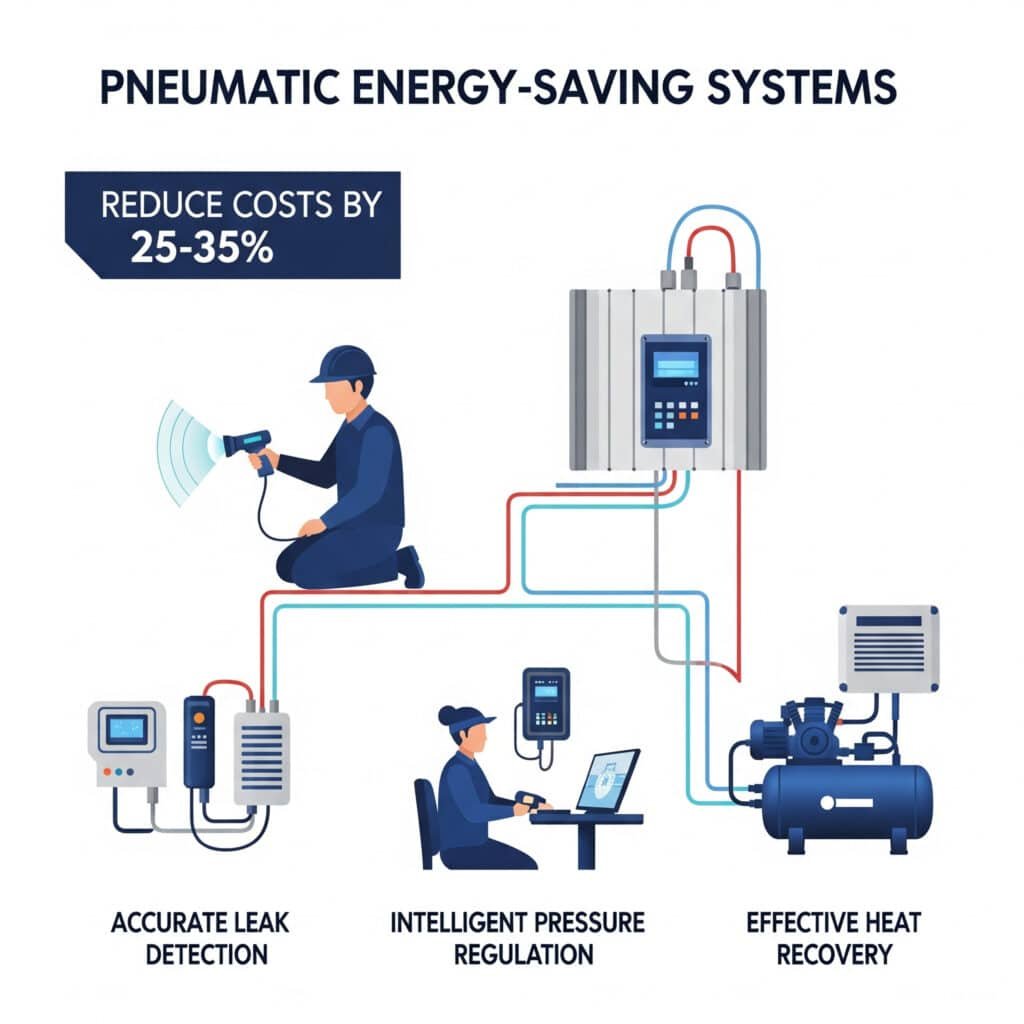

Aplicar el derecho sistemas neumáticos de ahorro de energía puede reducir inmediatamente sus costes de aire comprimido 25-35% mediante una detección precisa de fugas, una regulación inteligente de la presión y una recuperación eficaz del calor. La clave está en seleccionar tecnologías que se adapten a sus requisitos operativos específicos y proporcionen un retorno de la inversión medible.

Recientemente asesoré a una planta de fabricación de Ohio que gastaba $175.000 al año en energía de aire comprimido. Tras implantar sistemas integrales de detección de fugas, regulación inteligente de la presión y recuperación de calor adaptados a su funcionamiento, redujeron estos costes en 31%, ahorrando más de $54.000 al año con un periodo de amortización de sólo 9 meses. Permítanme compartir lo que he aprendido a lo largo de mis años en la optimización de la eficiencia neumática.

Índice

- Cómo elegir el sistema de detección de fugas de aire más preciso

- Guía de selección del módulo de regulación de presión inteligente

- Comparación y selección de la eficiencia de la recuperación de calor residual

¿Qué sistema de detección de fugas de aire ofrece la mayor precisión para sus instalaciones?

Seleccionar la tecnología de detección de fugas adecuada es fundamental para identificar y cuantificar las pérdidas de aire comprimido que agotan silenciosamente su presupuesto.

Los sistemas de detección de fugas de aire varían significativamente en cuanto a precisión, rango de detección y adecuación a la aplicación. Los sistemas más eficaces combinan sensores acústicos ultrasónicos1 con tecnologías de medición de caudal, logrando una precisión de detección dentro de ±2% de los índices de fuga reales incluso en entornos industriales ruidosos. Una selección adecuada requiere adaptar la tecnología de detección al perfil de ruido específico de su instalación, al material de las tuberías y a las limitaciones de accesibilidad.

Comparación exhaustiva de tecnologías de detección de fugas de aire

| Tecnología de detección | Rango de precisión | Fuga mínima detectable | Inmunidad al ruido | Mejor entorno | Limitaciones | Coste relativo |

|---|---|---|---|---|---|---|

| Ultrasonidos básicos | ±10-15% | 3-5 CFM | Pobre-Moderado | Zonas tranquilas, tuberías accesibles | Muy afectado por el ruido de fondo | $ |

| Ultrasonidos avanzados | ±5-8% | 1-2 CFM | Bien | Industria general | Requiere un operario cualificado | $$ |

| Diferencial de caudal másico | ±3-5% | 0,5-1 CFM | Excelente | Cualquier entorno | Requiere apagar el sistema para la instalación | $$$ |

| Imágenes térmicas | ±8-12% | 2-3 CFM | Excelente | Cualquier entorno | Sólo funciona con diferenciales de presión significativos | $$ |

| Combinación ultrasonidos/flujo | ±2-4% | 0,3-0,5 CFM | Muy buena | Cualquier entorno | Configuración compleja | $$$$ |

| Acústica mejorada con IA | ±3-6% | 0,5-1 CFM | Excelente | Entornos muy ruidosos | Requiere un periodo de formación inicial | $$$$ |

| Bepto LeakTracker Pro | ±1,5-3% | 0,2-0,3 CFM | Destacado | Cualquier entorno industrial | Precios especiales | $$$$$ |

Factores de precisión de la detección y metodología de ensayo

La precisión de los sistemas de detección de fugas depende de varios factores clave:

Factores ambientales que afectan a la precisión

- Ruido de fondo: La maquinaria industrial puede enmascarar las firmas ultrasónicas

- Material de las tuberías: Los distintos materiales transmiten las señales acústicas de forma diferente

- Presión del sistema: Las presiones más altas crean firmas acústicas más definidas

- Localización de la fuga: Las fugas ocultas o aisladas son más difíciles de detectar

- Condiciones ambientales: La temperatura y la humedad afectan a algunos métodos de detección

Metodología estandarizada de pruebas de precisión

Para comparar objetivamente los sistemas de detección de fugas, siga este protocolo de pruebas estandarizado:

Creación controlada de fugas

- Instalar orificios calibrados de tamaños conocidos

- Verificar el caudal de fuga real con un caudalímetro calibrado.

- Crea fugas de varios tamaños (0,5, 1, 3 y 5 CFM)

- Colocar las fugas en lugares accesibles y parcialmente ocultosProcedimiento de prueba de detección

- Pruebe cada dispositivo siguiendo el procedimiento recomendado por el fabricante

- Mantener una distancia y un ángulo de aproximación constantes

- Registre el índice de fugas detectadas y la precisión de la localización

- Pruebas en distintas condiciones de ruido de fondo

- Repetir las mediciones un mínimo de 5 veces por fugaCálculo de la precisión

- Calcular la desviación porcentual de la tasa de fuga conocida

- Determinar la probabilidad de detección (detecciones/intentos con éxito)

- Evaluar la precisión de la localización (distancia de la fuga real)

- Evaluar la coherencia entre varias mediciones

Distribución del tamaño de las fugas y requisitos de detección

Comprender la distribución típica de los tamaños de las fugas ayuda a seleccionar la tecnología de detección adecuada:

| Tamaño de la fuga | % típico de fugas totales | Coste anual por fuga | Dificultad de detección | Tecnología recomendada |

|---|---|---|---|---|

| Micro (<0,5 CFM) | 35-45% | $200-500 | Muy alta | Combinación de ultrasonidos y flujo, mejorada con IA |

| Pequeño (0,5-2 CFM) | 30-40% | $500-2,000 | Alta | Ultrasonidos avanzados, flujo másico |

| Media (2-5 CFM) | 15-20% | $2,000-5,000 | Moderado | Ultrasonidos básicos, imágenes térmicas |

| Grande (>5 CFM) | 5-10% | $5,000-15,000 | Bajo | Cualquier método de detección |

*Basado en un coste de electricidad de $0,25/1000 pies cúbicos, 8.760 horas de funcionamiento.

Esta distribución pone de relieve un principio importante: aunque las fugas grandes son más fáciles de detectar, la mayoría de los puntos de fuga son fugas pequeñas o microfugas que requieren una tecnología de detección más sofisticada.

Guía de selección de tecnologías de detección por tipo de instalación

| Tipo de instalación | Tecnología primaria recomendada | Tecnología complementaria | Consideraciones especiales |

|---|---|---|---|

| Fabricación de automóviles | Ultrasonidos avanzados | Diferencial de caudal másico | Mucho ruido de fondo, tuberías complejas |

| Alimentación y bebidas | Combinación ultrasonidos/flujo | Imágenes térmicas | Requisitos sanitarios, zonas de lavado |

| Farmacéutica | Acústica mejorada con IA | Diferencial de caudal másico | Compatibilidad con salas limpias, requisitos de validación |

| Fabricación general | Ultrasonidos avanzados | Térmica básica | Rentabilidad, facilidad de uso |

| Generación de energía | Diferencial de caudal másico | Ultrasonidos avanzados | Sistemas de alta presión, requisitos de seguridad |

| Electrónica | Combinación ultrasonidos/flujo | Acústica mejorada con IA | Sensibilidad a las microfugas, entornos limpios |

| Procesado químico | Acústica mejorada con IA | Imágenes térmicas | Zonas peligrosas, entornos corrosivos |

Cálculo de la rentabilidad de los sistemas de detección de fugas

Para justificar la inversión en detección avanzada de fugas, calcule el ahorro potencial:

Estimación de las fugas de corriente

- Media del sector: 20-30% de la producción total de aire comprimido

- Cálculo de referencia: CFM totales × 25% = Fuga estimada

- Ejemplo: sistema de 1.000 CFM × 25% = fuga de 250 CFMCalcular el coste anual de las fugas

- Fórmula: Fuga CFM × 0,25 kW/CFM × tarifa eléctrica × horas anuales

- Ejemplo: 250 CFM × 0,25 kW/CFM × $0,10/kWh × 8.760 horas = $54.750/añoDeterminar el ahorro potencial

- Reducción conservadora 30-50% de fuga de corriente

- Ejemplo: $54.750 × 40% = $21.900 de ahorro anualCalcular el ROI

- ROI = Ahorro anual / Inversión en el sistema de detección

- Periodo de amortización = Coste del sistema de detección / Ahorro anual

Caso práctico: Implantación de un sistema de detección de fugas

Recientemente trabajé con una planta de fabricación de papel de Georgia que estaba experimentando unos costes excesivos de aire comprimido a pesar del mantenimiento regular. Su programa de detección de fugas utilizaba detectores ultrasónicos básicos durante las paradas programadas.

Análisis revelados:

- Sistema de aire comprimido: Capacidad total de 3.500 CFM

- Coste anual de electricidad: ~$640.000 para el aire comprimido

- Tasa de fuga estimada: 28% (980 CFM)

- Limitaciones de detección: Ausencia de pequeñas fugas, zonas inaccesibles

Al implementar Bepto LeakTracker Pro con:

- Tecnología combinada de ultrasonidos y flujo

- Procesamiento de señales mejorado con IA

- Capacidad de supervisión continua

- Integración con el sistema de gestión del mantenimiento

Los resultados fueron significativos:

- Identificadas 347 fugas por un total de 785 CFM

- Reparación de fugas reduciendo la fuga a 195 CFM (reducción de 80%)

- Ahorro anual de $143.500

- Periodo de retorno de la inversión de 4,2 meses

- Ventajas adicionales de la reducción de presión y la optimización del compresor

¿Cómo seleccionar el módulo inteligente de regulación de la presión óptimo para ahorrar el máximo de energía?

La regulación inteligente de la presión representa uno de los enfoques más rentables para el ahorro de energía neumática, con reducciones potenciales de 10-20% en el consumo de aire comprimido.

Los módulos inteligentes de regulación de la presión ajustan automáticamente la presión del sistema en función de la demanda real, los requisitos del proceso y los algoritmos de eficiencia. Los sistemas avanzados incorporan aprendizaje automático2 para predecir los patrones de demanda y optimizar los ajustes de presión en tiempo real, consiguiendo un ahorro energético de 15-25% en comparación con los sistemas de presión fija, al tiempo que se mejora la estabilidad del proceso y la longevidad de los equipos.

Tecnología inteligente de regulación de la presión

La regulación de presión tradicional mantiene una presión fija independientemente de la demanda, mientras que la regulación inteligente optimiza la presión de forma dinámica:

Principales funciones de regulación inteligente

- Ajuste en función de la demanda: Reduce automáticamente la presión cuando la demanda es menor

- Optimización específica del proceso: Mantiene diferentes presiones para diferentes procesos

- Programación temporal: Ajusta la presión en función de los programas de producción

- Aprendizaje adaptativo: Mejora la configuración basándose en el rendimiento histórico

- Ajuste predictivo: Anticipa las necesidades de presión en función de los patrones de producción

- Supervisión y control remotos: Permite la gestión y optimización centralizadas

Comparación exhaustiva de módulos inteligentes de regulación de la presión

| Nivel tecnológico | Precisión de la presión | Tiempo de respuesta | Potencial de ahorro energético | Interfaz de control | Conectividad | Aprendizaje automático | Coste relativo |

|---|---|---|---|---|---|---|---|

| Electrónica básica | ±3-5% | 1-2 segundos | 5-10% | Visualización local | Ninguna/minima | Ninguno | $ |

| Electrónica avanzada | ±1-3% | 0,5-1 segundo | 10-15% | Pantalla táctil | Modbus/Ethernet | Tendencias básicas | $$ |

| Integrado en la red | ±0,5-2% | 0,3-0,5 segundos | 12-18% | HMI + mando a distancia | Múltiples protocolos | Predicción básica | $$$ |

| IA mejorada | ±0,3-1% | 0,1-0,3 segundos | 15-22% | HMI avanzada + móvil | Plataforma IoT | Aprendizaje avanzado | $$$$ |

| Bepto SmartPressure | ±0,2-0,5% | 0,05-0,1 segundos | 18-25% | Multiplataforma | Completo Industria 4.03 | Aprendizaje profundo | $$$$$ |

Factores de selección del módulo de regulación de presión

Varios factores clave deben guiar su selección de tecnología inteligente de regulación de la presión:

Evaluación de las características del sistema

Perfil de la demanda de aire

- Demanda estable frente a demanda fluctuante

- Variaciones previsibles frente a aleatorias

- Requisitos de presión única frente a presión múltipleSensibilidad del proceso

- Precisión de presión requerida

- Repercusiones de las variaciones de presión en la calidad del producto

- Requisitos críticos de presión de procesoConfiguración del sistema

- Regulación centralizada frente a regulación distribuida

- Zonas de producción únicas o múltiples

- Compatibilidad de las infraestructuras existentesRequisitos de integración del control

- Control autónomo frente a control integrado

- Protocolos de comunicación necesarios

- Necesidades de registro y análisis de datos

Estrategias de regulación de la presión y ahorro de energía

Las diferentes estrategias de regulación ofrecen distintos niveles de ahorro energético:

| Estrategia de regulación | Aplicación | Potencial de ahorro energético | Mejores aplicaciones | Limitaciones |

|---|---|---|---|---|

| Reducción fija | Reducir la presión general del sistema | 5-7% por reducción de 10 psi | Sistemas sencillos, requisitos uniformes | Puede afectar al rendimiento de algunos equipos |

| Normativa zonal | Zonas separadas de alta y baja presión | 10-15% | Necesidades de equipos mixtos | Requiere modificaciones en las tuberías |

| Programación temporal | Cambios de presión del programa en función del tiempo | 8-12% | Calendarios de producción previsibles | No puede adaptarse a cambios inesperados |

| Dinámica basada en la demanda | Ajuste en función del caudal medido | 15-20% | Producción variable, líneas múltiples | Requiere detección de caudal, más complejo |

| Optimización predictiva | Ajuste anticipado basado en IA | 18-25% | Operaciones complejas, productos variados | Máxima complejidad, requiere un historial de datos |

Metodología de cálculo del ahorro energético

Predecir y verificar con precisión el ahorro de energía derivado de la regulación inteligente de la presión:

Establecimiento de referencia

- Medir la presión actual en todo el sistema

- Registrar la presión real en el punto de uso

- Documentar el consumo de aire comprimido a la presión de referencia

- Calcular el consumo de energía a partir de los datos de rendimiento del compresorCálculo del potencial de ahorro

- Regla general: 1% de ahorro de energía por cada 2 psi de reducción de presión

- Fórmula ajustada: Ahorro % = (P₁ - P₂) × 0,5 × U

- P₁ = Presión original (psig)

- P₂ = Presión reducida (psig)

- U = Factor de utilización (0,6-0,9 según el tipo de sistema)Metodología de verificación

- Instalar caudalímetros temporales antes/después de la aplicación

- Comparar el consumo de energía en condiciones de producción similares

- Normalizar según el volumen de producción y las condiciones ambientales

- Calcular el porcentaje de ahorro real

Estrategia de implantación del módulo de presión inteligente

Para obtener la máxima eficacia, siga este planteamiento de aplicación:

Auditoría y asignación de sistemas

- Documentar todos los requisitos de presión de uso final

- Identificar las necesidades mínimas de presión por zona/equipo

- Mapa de caídas de presión en todo el sistema de distribución

- Identificar los procesos críticos y la sensibilidadAplicación experimental

- Seleccionar una zona representativa para el despliegue inicial

- Establecer mediciones de referencia claras

- Aplicar la tecnología de regulación adecuada

- Supervisar el rendimiento del proceso y el consumo de energíaDespliegue completo del sistema

- Desarrollar una estrategia de regulación por zonas

- Instalar módulos de regulación adecuados

- Configurar los sistemas de comunicación y control

- Establecer protocolos de control y verificaciónOptimización continua

- Revisión periódica de los ajustes de presión y el consumo

- Actualizar los algoritmos en función de los cambios en la producción

- Integración con programas de mantenimiento y detección de fugas

- Calcular la rentabilidad y el ahorro continuos

Caso práctico: Aplicación de la regulación inteligente de la presión

Recientemente consulté a un proveedor de piezas de automoción de Michigan que utilizaba todo su sistema de aire comprimido a 110 psi para adaptarse a su aplicación de mayor presión, a pesar de que la mayoría de los procesos sólo requieren 80-85 psi.

Análisis revelados:

- Sistema de aire comprimido: capacidad de 2.200 CFM

- Coste anual de electricidad: ~$420.000 para el aire comprimido

- Horario de producción: 3 turnos, productos variables

- Requisitos de presión: 75-105 psi dependiendo del proceso

Mediante la aplicación de la regulación Bepto SmartPressure con:

- Gestión de la presión por zonas

- Optimización predictiva de la demanda

- Integración con la programación de la producción

- Control y ajuste en tiempo real

Los resultados fueron impresionantes:

- La presión media del sistema se ha reducido de 110 psi a 87 psi

- Consumo de energía reducido en 19,8%

- Ahorro anual de $83.160

- Periodo de ROI de 6,7 meses

- Ventajas adicionales: reducción de las fugas, prolongación de la vida útil del equipo, mejora de la estabilidad del proceso

¿Qué sistema de recuperación de calor residual ofrece la mayor eficiencia para su instalación de aire comprimido?

La recuperación del calor residual de los compresores representa una de las oportunidades de ahorro energético que más se pasan por alto, con un potencial de recuperación de 70-80% de energía de entrada que, de otro modo, se desperdiciaría.

Los sistemas de recuperación de calor residual capturan la energía térmica de los sistemas de aire comprimido y la reutilizan para calefacción, calentamiento de agua o aplicaciones de proceso. La eficiencia del sistema varía significativamente en función de intercambiador de calor4 el diseño, los diferenciales de temperatura y el enfoque de integración. Los sistemas correctamente seleccionados pueden recuperar 70-94% del calor residual disponible manteniendo una refrigeración y fiabilidad óptimas del compresor.

Comprender el potencial de generación y recuperación de calor del compresor

Los sistemas de aire comprimido convierten en calor aproximadamente 90% de energía eléctrica de entrada:

- Distribución del calor en un compresor típico:

- 72-80% recuperable del circuito de refrigeración de aceite (con inyección de aceite)

- 13-15% recuperable del refrigerador posterior

- 2-10% recuperable de la refrigeración del motor (depende del diseño)

- 2-5% retenido en aire comprimido

- 1-2% radiada por las superficies de los equipos

Comparación exhaustiva de sistemas de recuperación de calor residual

| Tipo de sistema de recuperación | Rango de eficiencia de recuperación | Temperatura | Mejores aplicaciones | Complejidad de la instalación | Coste relativo |

|---|---|---|---|---|---|

| Intercambio de calor aire-aire | 50-70% | 30-60°C de salida | Calefacción, secado | Bajo | $ |

| Aire-agua (básico) | 60-75% | Salida de 40-70°C | Precalentamiento del agua, lavado | Medio | $$ |

| Aire-agua (avanzado) | 70-85% | Salida de 50-80°C | Agua de proceso, sistemas de calefacción | Medio-Alto | $$$ |

| Recuperación del circuito de aceite | 75-90% | Salida de 60-90°C | Calefacción de alta calidad, procesos | Alta | $$$$ |

| Multicircuito integrado | 80-94% | Salida de 40-90°C | Múltiples aplicaciones, máxima recuperación | Muy alta | $$$$$ |

| Bepto ThermaReclaim | 85-94% | Salida de 40-95°C | Recuperación polivalente optimizada | Alta | $$$$$ |

Curvas de eficiencia de recuperación de calor y factores de rendimiento

La eficiencia de los sistemas de recuperación de calor varía en función de varios factores, como se ilustra en estas curvas de rendimiento:

Impacto del diferencial de temperatura en la eficacia de la recuperación

Este gráfico lo demuestra:

- Los mayores diferenciales de temperatura entre la fuente de calor y el fluido de destino aumentan la eficacia de la recuperación

- La eficiencia se estanca a diferenciales superiores a 40-50°C

- Los diferentes diseños de intercambiadores de calor muestran curvas de eficiencia distintas

Relación entre el caudal y la recuperación de calor

Este gráfico lo ilustra:

- Existen caudales óptimos para cada diseño de sistema

- Un caudal insuficiente reduce la eficacia de la transferencia de calor

- Un caudal excesivo puede no mejorar significativamente la recuperación y aumentar los costes de bombeo

- Los distintos diseños de sistemas tienen diferentes caudales óptimos

Metodología de cálculo del potencial de recuperación de calor

Para calcular con precisión el potencial de recuperación de calor de su sistema:

Cálculo del calor disponible

- Fórmula: Calor disponible (kW) = Potencia de entrada del compresor (kW) × 0,9

- Ejemplo: compresor de 100 kW × 0,9 = 90 kW de calor disponibleCálculo del calor recuperable

- Fórmula: Calor recuperable (kW) = Calor disponible × Rendimiento de recuperación × Factor de utilización

- Ejemplo: 90 kW × 0,8 de eficiencia × 0,9 de utilización = 64,8 kW recuperablesRecuperación anual de energía

- Fórmula: Recuperación anual (kWh) = Calor recuperable × Horas de funcionamiento anuales

- Ejemplo: 64,8 kW × 8.000 horas = 518.400 kWh anualesCálculo del ahorro financiero

- Fórmula: Ahorro anual = Recuperación anual × Coste energético desplazado

- Ejemplo: 518.400 kWh × $0,07/kWh = $36.288 de ahorro anual

Guía de selección de sistemas de recuperación de calor por aplicación

| Solicitud Necesidad | Sistema recomendado | Objetivo Eficiencia | Factores clave de selección | Consideraciones especiales |

|---|---|---|---|---|

| Calefacción | Aire-aire | 60-70% | Proximidad de la zona de calefacción, conductos | Variaciones estacionales de la demanda |

| Agua caliente sanitaria | Aire-agua básico | 65-75% | Patrón de uso del agua, almacenamiento | Prevención de la legionela5 |

| Agua de proceso (60-80°C) | Aire-agua avanzado | 75-85% | Requisitos del proceso, coherencia | Sistema de calefacción de apoyo |

| Precalentamiento de la caldera | Recuperación del circuito de aceite | 80-90% | Tamaño de la caldera, ciclo de trabajo | Integración con controles |

| Múltiples aplicaciones | Multicircuito integrado | 85-94% | Asignación de prioridades, estrategia de control | Complejidad del sistema |

Estrategias de integración del sistema de recuperación de calor

Para un rendimiento óptimo, considere estos enfoques de integración:

Utilización de la temperatura en cascada

- Utilice la recuperación de temperatura más alta para las aplicaciones de mayor grado

- Calor restante en cascada para aplicaciones de menor temperatura

- Maximizar la eficiencia global del sistema mediante una correcta asignación del calorOptimización de la estrategia estacional

- Configurar la prioridad de la calefacción en invierno

- Turno para tramitar las solicitudes en verano

- Transición estacional automáticaIntegración de sistemas de control

- Vincular los controles de recuperación de calor con el sistema de gestión del edificio

- Implementar algoritmos de asignación de calor basados en prioridades

- Supervisar y optimizar en función de los datos reales de rendimientoDiseño de sistemas híbridos

- Combinar varias tecnologías de recuperación

- Implementar fuentes de calor suplementarias para los picos de demanda

- Diseño redundante y fiable

Estudio de caso: Recuperación de calor residual

Hace poco trabajé con una planta de procesamiento de alimentos de Wisconsin que utilizaba cinco compresores de tornillo rotativo con inyección de aceite, con un total de 450 kW, al tiempo que empleaba calderas de gas natural para calentar el agua de proceso.

Análisis revelados:

- Sistema de aire comprimido: 450 kW de capacidad total

- Horas de funcionamiento anuales: 8,400

- Requisitos de agua caliente de proceso: 75-80°C

- Necesidades de calefacción: Octubre-abril

- Coste del gas natural: $0,65/termia

Mediante la aplicación de la recuperación de calor Bepto ThermaReclaim con:

- Intercambiadores de calor en circuito de aceite en todos los compresores

- Integración de la recuperación de calor del postenfriador

- Sistema de distribución de doble uso (proceso/calefacción de espacios)

- Sistema de control inteligente con optimización estacional

Los resultados fueron sustanciales:

- Eficiencia de recuperación de calor: 89% de media

- Energía recuperada: 3.015.600 kWh anuales

- Ahorro de gas natural: 103.000 termias

- Ahorro anual de costes: $66.950

- Periodo ROI: 11 meses

- Reducción de las emisiones de CO₂: 546 toneladas anuales

Estrategia global de selección de sistemas de ahorro de energía

Para maximizar la eficiencia del sistema neumático, aplique estas tecnologías en el siguiente orden estratégico:

Detección y reparación de fugas

- Rentabilidad inmediata con una inversión mínima

- Sienta las bases para una mayor optimización

- Ahorro típico: 10-20% de energía total de aire comprimidoRegulación inteligente de la presión

- Aprovecha las ventajas de la reducción de fugas

- Aplicación relativamente sencilla

- Ahorro típico: 10-25% de consumo energético restanteRecuperación del calor residual

- Aprovechamiento de la energía existente

- Puede compensar otros costes energéticos

- Recuperación típica: 70-90% de energía de entrada como calor útil

Esta implantación por fases suele producir un ahorro combinado de 35-50% de los costes energéticos originales del sistema de aire comprimido.

Cálculo del ROI del sistema integrado

Al implantar varias tecnologías de ahorro de energía, calcule el ROI combinado:

Cálculo de aplicación secuencial

- Calcular el ahorro de cada tecnología a partir de una base de referencia reducida tras las implantaciones anteriores.

- Por ejemplo:

- Coste original: $100.000/año

- Ahorro en detección de fugas: 20% = $20.000/año

- Nueva base: $80.000/año

- Ahorro en regulación de presión: 15% de $80.000 = $12.000/año

- Ahorro combinado: $32.000/año (32%)Priorización de las inversiones

- Clasificar las tecnologías por periodo de retorno de la inversión

- Implantar primero las soluciones de mayor rentabilidad

- Utilizar los ahorros para financiar implantaciones posteriores

Estudio de caso: Aplicación integral del ahorro energético

Recientemente asesoré a una fábrica farmacéutica de Nueva Jersey que implantó un programa integral de ahorro de energía neumática en su sistema de aire comprimido de 1.200 kW.

Su aplicación por fases incluía:

- Fase 1: Programa avanzado de detección y reparación de fugas

- Fase 2: Regulación inteligente de la presión por zonas

- Fase 3: Sistema integrado de recuperación de calor residual

Los resultados combinados fueron notables:

- Reducción de fugas: 28% de ahorro energético

- Optimización de la presión: 17% ahorro adicional

- Recuperación de calor: 82% de energía restante recuperada como calor útil

- Reducción total de costes: 41% de los costes originales de aire comprimido

- Ahorro anual: $378.000

- Periodo total de retorno de la inversión: 13 meses

- Ventajas adicionales: Mejora de la fiabilidad de la producción, reducción de los costes de mantenimiento, disminución de la huella de carbono

Conclusión

La implantación de sistemas neumáticos integrales de ahorro energético ofrece un enorme potencial de reducción de costes gracias a la detección de fugas, la regulación inteligente de la presión y la recuperación del calor residual. Seleccionando las tecnologías adecuadas para sus instalaciones y aplicándolas en una secuencia estratégica, puede conseguir un ahorro energético total de 35-50% con atractivos periodos de retorno de la inversión, normalmente inferiores a 18 meses.

Preguntas frecuentes sobre los sistemas neumáticos de ahorro de energía

¿Cómo calcular el coste real de las fugas de aire comprimido en mis instalaciones?

Para calcular los costes de las fugas de aire comprimido, determine primero el volumen total de fugas mediante una prueba de ciclo de carga del compresor durante horas de no producción (CFM de fuga = capacidad del compresor × % de tiempo de carga). A continuación, multiplique por el factor de potencia (normalmente 0,25 kW/CFM para sistemas antiguos, 0,18-0,22 kW/CFM para sistemas más nuevos), el coste de la electricidad y las horas de funcionamiento anuales. Por ejemplo: 100 CFM de fuga × 0,22 kW/CFM × $0,10/kWh × 8.760 horas = $19.272 de coste anual. Este cálculo sólo revela los costes energéticos directos, ya que los impactos adicionales incluyen la reducción de la capacidad del sistema, el aumento del mantenimiento y la reducción de la vida útil del equipo.

¿Qué nivel de precisión necesito para la detección de fugas de aire en un entorno de fabricación típico?

En entornos de fabricación típicos con ruido de fondo moderado, los sistemas de detección de fugas con una precisión de ±5-8% suelen ser suficientes para la mayoría de las aplicaciones. Sin embargo, las instalaciones con altos costes energéticos, procesos de producción críticos o iniciativas de sostenibilidad deberían considerar sistemas avanzados con una precisión de ±2-4%. El factor clave es la sensibilidad de la detección más que la precisión absoluta de la medición: la capacidad de detectar con fiabilidad fugas pequeñas (0,5-1 CFM) aporta el mayor valor, ya que éstas representan la mayoría de los puntos de fuga, pero son fácilmente pasadas por alto por equipos menos sensibles.

¿Cuánto puedo ahorrar de forma realista si aplico una regulación inteligente de la presión?

El ahorro real de la regulación inteligente de la presión suele oscilar entre 10 y 25% de costes de energía de aire comprimido, en función de la configuración actual de su sistema y de sus requisitos de producción. La regla general es un ahorro energético de 1% por cada 2 psi de reducción de presión. La mayoría de las instalaciones funcionan a presiones innecesariamente altas para adaptarse a los peores escenarios o a necesidades específicas de los equipos. La regulación inteligente permite optimizar la presión para diferentes zonas, procesos y periodos de tiempo. Las instalaciones con una producción muy variable, múltiples requisitos de presión o periodos de inactividad significativos suelen conseguir ahorros en el extremo superior del rango.

¿Merece la pena implantar la recuperación de calor residual en climas más cálidos donde no se necesita calefacción?

Sí, la recuperación de calor residual sigue siendo valiosa incluso en climas cálidos en los que no se necesita calefacción. Mientras que las aplicaciones de calefacción de espacios son habituales en las regiones más frías, las aplicaciones de calefacción de procesos son independientes del clima. En climas cálidos, hay que centrarse en aplicaciones como el calentamiento del agua de proceso (lavado, limpieza, procesos de producción), el precalentamiento del agua de alimentación de las calderas, la refrigeración por absorción (conversión de calor en frío) y las operaciones de secado. El retorno de la inversión puede ser algo más largo que en las instalaciones con necesidades de calefacción durante todo el año, pero suele ser de entre 12 y 24 meses en el caso de sistemas bien diseñados.

¿Cómo priorizar entre las inversiones en detección de fugas, regulación de la presión y recuperación de calor?

Priorice sus inversiones en ahorro energético en función de: 1) Coste y complejidad de la implantación: la detección de fugas suele requerir la menor inversión inicial; 2) Potencial de ahorro específico de la instalación: realice evaluaciones para determinar qué tecnología ofrece el mayor ahorro en su caso concreto; 3) Beneficios secuenciales: la detección de fugas mejora la eficacia de la regulación de la presión, lo que optimiza el funcionamiento del compresor para la recuperación de calor; 4) Recursos disponibles: tenga en cuenta tanto el capital como la capacidad de implantación. Para la mayoría de las instalaciones, la secuencia óptima es la detección de fugas en primer lugar, seguida de la regulación de la presión y, a continuación, la recuperación de calor, ya que cada una aprovecha las ventajas de la aplicación anterior.

¿Pueden instalarse estos sistemas de ahorro energético en sistemas de aire comprimido más antiguos?

Sí, la mayoría de las tecnologías de ahorro de energía pueden instalarse con éxito en sistemas de aire comprimido antiguos, aunque pueden ser necesarias algunas adaptaciones. La detección de fugas funciona independientemente de la antigüedad del sistema. La regulación inteligente de la presión puede requerir la instalación de reguladores electrónicos y sistemas de control, pero rara vez exige cambios importantes en las tuberías. La recuperación de calor residual suele ser la que requiere más modificaciones, sobre todo para una integración óptima, pero incluso la recuperación de calor básica puede añadirse a la mayoría de los sistemas. En el caso de los sistemas más antiguos, lo más importante es documentar adecuadamente la configuración existente y planificar cuidadosamente la integración. Los periodos de retorno de la inversión suelen ser más cortos en los sistemas más antiguos debido a su menor eficiencia inicial.

-

Explica el principio de la detección de fugas por ultrasonidos, en la que sensores especializados detectan el sonido de alta frecuencia (ultrasonidos) producido por el flujo turbulento de gas procedente de una fuga presurizada, incluso en entornos ruidosos. ↩

-

Proporciona una visión general de cómo se utilizan los algoritmos de aprendizaje automático en el control de procesos industriales para analizar datos, identificar patrones y predecir estados futuros para optimizar el rendimiento, la eficiencia y la calidad en tiempo real. ↩

-

Describe la Industria 4.0, a menudo denominada cuarta revolución industrial, que engloba la tendencia hacia la automatización y el intercambio de datos en las tecnologías de fabricación, incluidos los sistemas ciberfísicos, el Internet de las Cosas (IoT) y la computación en nube. ↩

-

Ofrece una guía de los distintos tipos de intercambiadores de calor (como los de carcasa y tubos, placas y tubos con aletas), que son dispositivos diseñados para transferir eficazmente energía térmica de un medio a otro. ↩

-

Proporciona información autorizada sobre salud pública, a menudo procedente de fuentes como los CDC, relativa a la prevención de la legionelosis mediante el control de la proliferación de la bacteria Legionella en los sistemas de agua de los edificios. ↩