Las fábricas se paran cuando fallan los cilindros. Los ingenieros entran en pánico cuando las líneas de producción se detienen sin previo aviso. La mayoría de la gente nunca entiende la elegante física que hace funcionar a estos caballos de batalla de la automatización.

Un cilindro funciona utilizando aire comprimido o fluido hidráulico para crear un diferencial de presión a través de la superficie de un émbolo, convirtiendo la presión del fluido en fuerza mecánica lineal según Ley de Pascal1 (F = P × A), lo que permite un movimiento lineal controlado para la automatización industrial.

La semana pasada recibí una llamada urgente de Roberto, director de una planta en Italia cuya línea de embotellado llevaba 6 horas parada. Su equipo de mantenimiento estaba sustituyendo cilindros aleatoriamente sin entender por qué fallaban. Les expliqué los principios básicos de funcionamiento por videollamada e identificaron el verdadero problema: un suministro de aire contaminado. La línea volvió a funcionar en 30 minutos, lo que supuso un ahorro de $15.000 en producción perdida.

Índice

- ¿Cuál es el principio básico de funcionamiento de un cilindro?

- ¿Cómo funcionan juntos los componentes internos?

- ¿Qué papel desempeña la presión en el funcionamiento de un cilindro?

- ¿Cómo funcionan los distintos tipos de cilindros?

- ¿Cómo hacen funcionar los cilindros los sistemas de control?

- ¿Qué fuerzas y cálculos rigen el funcionamiento de un cilindro?

- ¿Cómo afectan los factores ambientales al funcionamiento de los cilindros?

- ¿Qué problemas comunes impiden el correcto funcionamiento del cilindro?

- ¿Cómo se integran los cilindros modernos con los sistemas de automatización?

- Conclusión

- Preguntas frecuentes sobre el funcionamiento de los cilindros

¿Cuál es el principio básico de funcionamiento de un cilindro?

El principio fundamental del funcionamiento de los cilindros se basa en una de las leyes más importantes de la física, descubierta hace más de 350 años.

Los cilindros funcionan según la Ley de Pascal, según la cual la presión aplicada a un fluido confinado se transmite por igual en todas las direcciones, lo que permite convertir la presión del fluido en fuerza mecánica lineal cuando la diferencia de presión actúa sobre la superficie de un pistón.

Fundación de la Ley de Pascal

Blaise Pascal descubrió en 1653 que la presión aplicada en cualquier punto de un fluido confinado se distribuye por igual en todo el volumen del fluido. Este principio es la base del funcionamiento de todos los cilindros hidráulicos y neumáticos.

En la práctica, cuando se aplica una presión de 6 bares al aire comprimido de un cilindro, esa misma presión de 6 bares actúa contra todas las superficies del interior del cilindro, incluida la cara del pistón.

La magia se produce porque el pistón puede moverse mientras que otras superficies no. Esto crea el diferencial de presión necesario para generar fuerza lineal y movimiento.

Concepto de presión diferencial

Los cilindros funcionan creando presiones diferentes en los lados opuestos del pistón. La mayor presión en un lado crea una fuerza neta que empuja el pistón hacia el lado de menor presión.

La diferencia de presión determina la fuerza de salida: si un lado tiene 6 bar y el otro 1 bar (atmosférico), la diferencia de presión neta es de 5 bar actuando a través del área del pistón.

La fuerza máxima se produce cuando un lado recibe toda la presión del sistema mientras que el otro ventila a la atmósfera, creando el mayor diferencial de presión posible.

Matemáticas de generación de fuerzas

La ecuación básica de fuerza F = P × A rige el funcionamiento de todos los cilindros, donde la fuerza es igual a la presión por el área efectiva del pistón. Esta sencilla relación determina el tamaño y el rendimiento del cilindro.

Las unidades de presión varían globalmente: 1 bar equivale a 14,5 PSI o 100.000 pascales. Los cálculos de área utilizan el diámetro efectivo del pistón, teniendo en cuenta el área del vástago en los diseños de doble efecto.

La salida de fuerza en el mundo real suele ser 85-90% de la teórica debido a las pérdidas por fricción, el arrastre del sello y las restricciones de flujo que reducen la presión efectiva.

Proceso de conversión de energía

Los cilindros convierten la energía almacenada del fluido en trabajo mecánico útil. El aire comprimido o el fluido hidráulico presurizado contienen energía potencial que se libera durante la expansión.

La eficiencia energética varía drásticamente entre los sistemas neumáticos (25-35%) e hidráulicos (85-95%) debido a las pérdidas por compresión y la generación de calor.

El proceso de conversión implica múltiples transformaciones de energía: eléctrica → compresión → presión del fluido → fuerza mecánica → producción de trabajo útil.

¿Cómo funcionan juntos los componentes internos?

Comprender cómo interactúan los componentes internos revela por qué un mantenimiento adecuado y componentes de calidad son esenciales para un funcionamiento fiable.

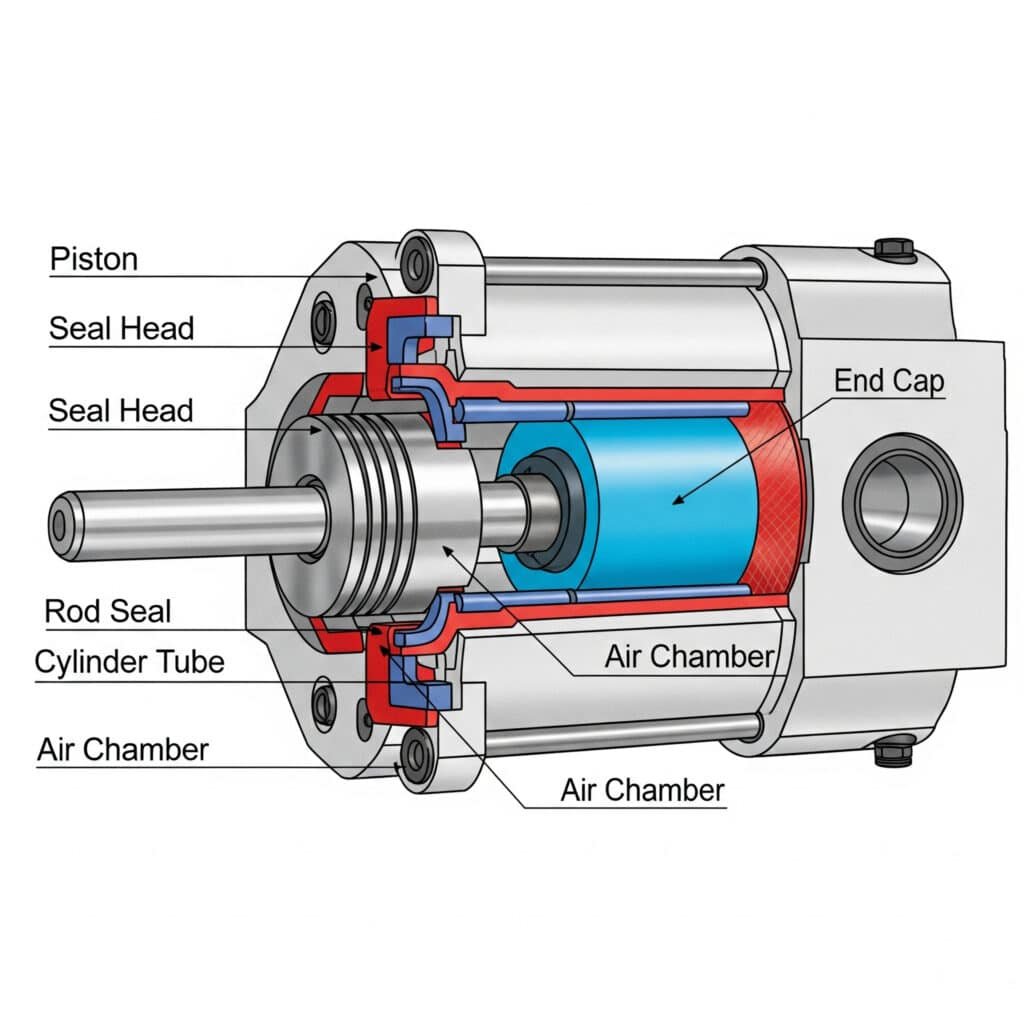

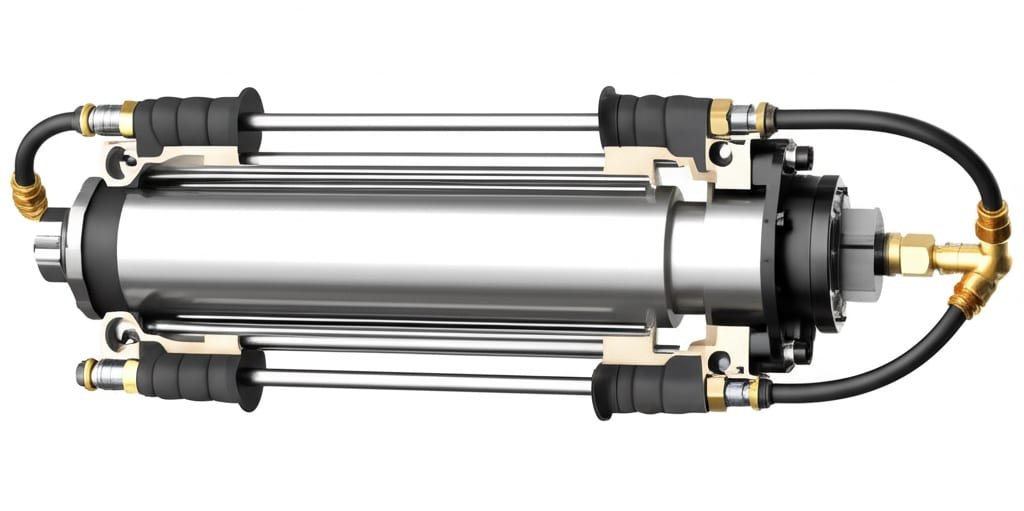

Los componentes internos del cilindro funcionan juntos como un sistema integrado en el que el cuerpo del cilindro contiene la presión, el pistón convierte la presión en fuerza, las juntas mantienen los límites de presión y el vástago transmite la fuerza a las cargas externas.

Función del cuerpo del cilindro

El cuerpo del cilindro sirve como recipiente a presión que contiene el fluido de trabajo y guía el movimiento del pistón. La mayoría de los cuerpos utilizan tubos de acero sin soldadura o extrusiones de aluminio para conseguir una óptima relación resistencia-peso.

El acabado de la superficie interna influye de forma decisiva en el rendimiento: los orificios bruñidos con un acabado de 0,4-0,8 Ra garantizan la suavidad. operación de sellado2 y una mayor vida útil de los componentes.

El grosor de la pared debe soportar la presión de funcionamiento con los factores de seguridad adecuados. Los cilindros industriales estándar soportan presiones de 10-16 bar con márgenes de seguridad de 4:1 incorporados en el diseño.

Los materiales del cuerpo incluyen acero al carbono para uso general, acero inoxidable para entornos corrosivos y aleaciones de aluminio para aplicaciones sensibles al peso.

Funcionamiento del conjunto del pistón

El pistón actúa como el límite de presión móvil que convierte la presión del fluido en fuerza lineal. El diseño del pistón afecta significativamente al rendimiento, la eficiencia y la vida útil del cilindro.

Los materiales de los pistones suelen ser de aluminio para aplicaciones ligeras y de acción rápida, o de acero para operaciones pesadas y de gran fuerza. La selección del material afecta a las características de aceleración y a la capacidad de fuerza.

Las juntas de pistón crean el límite de presión crítico entre las cámaras de los cilindros. Las juntas primarias se encargan de contener la presión, mientras que las secundarias evitan las fugas y la contaminación.

El diámetro del pistón determina directamente la salida de fuerza según F = P × A. Los pistones más grandes generan más fuerza pero requieren mayor volumen de fluido y capacidad de flujo.

Integración del sistema de sellado

Las juntas funcionan como un sistema integrado en el que cada tipo cumple funciones específicas. Las juntas primarias de pistón mantienen la separación de presiones, las juntas de vástago evitan las fugas externas y los rascadores eliminan la contaminación.

Los materiales de las juntas deben ajustarse a las condiciones de funcionamiento: NBR para uso general, poliuretano para resistencia al desgaste, PTFE para compatibilidad química y Viton para altas temperaturas.

La instalación de juntas requiere técnicas precisas y una lubricación adecuada. Una instalación incorrecta provoca fallos inmediatos y un rendimiento deficiente que afecta a todo el sistema.

El rendimiento de las juntas afecta directamente a la eficacia del cilindro, ya que las juntas desgastadas reducen la fuerza de salida y provocan un funcionamiento errático que afecta a la calidad de la producción.

Conjunto de vástago y tapa

El vástago transmite la fuerza del cilindro a las cargas externas manteniendo la integridad de la junta de presión. El diseño del vástago debe soportar las fuerzas aplicadas sin pandeo ni flexión excesiva.

Entre los materiales del vástago se incluyen el acero cromado para resistir la corrosión, el acero inoxidable para entornos difíciles y aleaciones especializadas para condiciones extremas.

Las tapas sellan los extremos del cilindro y proporcionan puntos de montaje. Deben soportar toda la presión del sistema más las cargas de montaje externas sin fallos ni fugas.

Las configuraciones de montaje incluyen estilos de montaje de horquilla, muñón, brida y pie. La selección adecuada del montaje evita la concentración de tensiones y el fallo prematuro de los componentes.

| Componente | Opciones de material | Función clave | Impacto del fracaso |

|---|---|---|---|

| Cuerpo del cilindro | Acero, aluminio, acero inoxidable | Contención de la presión | Fallo total del sistema |

| Pistón | Aluminio, acero | Conversión de fuerzas | Reducción del rendimiento |

| Sellos | NBR, PU, PTFE, Viton | Aislamiento de la presión | Fugas, contaminación |

| Varilla | Acero al cromo, SS | Transmisión de la fuerza | Fallo en la manipulación de la carga |

| Tapas | Acero, aluminio | Cierre del sistema | Pérdida de presión |

¿Qué papel desempeña la presión en el funcionamiento de un cilindro?

La presión sirve como fuente de energía fundamental que permite el funcionamiento del cilindro y determina las características de rendimiento.

La presión desempeña un papel fundamental en el funcionamiento del cilindro, ya que proporciona la fuerza motriz para el movimiento, determina la fuerza máxima de salida, afecta a la velocidad de funcionamiento e influye en la eficacia y fiabilidad del sistema.

La presión como fuente de energía

El aire comprimido o el fluido hidráulico a presión contienen energía almacenada que se convierte en trabajo mecánico cuando se libera. Las presiones más altas almacenan más energía por unidad de volumen.

La densidad de la energía de presión varía drásticamente entre los sistemas neumáticos e hidráulicos. Los sistemas hidráulicos funcionan a 100-300 bares, mientras que los neumáticos suelen utilizar entre 6 y 10 bares.

La velocidad de liberación de energía depende de la capacidad de flujo y del diferencial de presión. Los cambios rápidos de presión permiten un funcionamiento rápido del cilindro, mientras que la liberación controlada proporciona un movimiento suave.

La presión del sistema debe permanecer estable para obtener un rendimiento constante. Las fluctuaciones de presión provocan movimientos erráticos y reducen la fuerza de salida, lo que afecta a la calidad de la producción.

Relación fuerza-rendimiento

La salida de fuerza se correlaciona directamente con la presión de funcionamiento según F = P × A. Al duplicar la presión se duplica la fuerza disponible, por lo que el control de la presión es fundamental para el rendimiento.

La presión efectiva es igual a la presión de suministro menos las pérdidas por válvulas, accesorios y restricciones de caudal. El diseño del sistema debe minimizar estas pérdidas para obtener un rendimiento óptimo.

La presión diferencial a través del pistón determina la fuerza neta. La contrapresión en el lado de escape reduce la presión efectiva y la fuerza disponible.

La fuerza teórica máxima se produce a la presión máxima del sistema con la presión atmosférica de escape, creando el mayor diferencial de presión posible.

Control de velocidad mediante presión

La velocidad del cilindro depende del caudal, que está relacionado con el diferencial de presión a través de las restricciones de caudal. Los diferenciales de presión más altos aumentan el caudal y la velocidad del cilindro.

Las válvulas reguladoras de caudal utilizan las caídas de presión para regular la velocidad. El control de entrada restringe el caudal de suministro, mientras que el control de salida restringe el caudal de escape para diferentes características.

La regulación de la presión mantiene velocidades constantes a pesar de las variaciones de carga. Sin regulación, la velocidad varía con los cambios de carga y las fluctuaciones de la presión de suministro.

Las válvulas de escape rápido evitan las restricciones de flujo para acelerar el movimiento al permitir una rápida liberación de presión directamente a la atmósfera.

Gestión de la presión del sistema

Los reguladores de presión mantienen una presión de funcionamiento constante a pesar de las variaciones en el suministro. Esto garantiza un rendimiento repetible y protege los componentes de la sobrepresión.

Las válvulas limitadoras de presión proporcionan una protección de seguridad al limitar la presión máxima del sistema. Evitan daños por picos de presión o fallos del sistema.

Los sistemas de acumuladores almacenan fluido presurizado para hacer frente a los picos de demanda y suavizar las fluctuaciones de presión. Mejoran la respuesta y la eficiencia del sistema.

La supervisión de la presión permite un mantenimiento predictivo al detectar fugas, bloqueos y degradación de los componentes antes de que provoquen averías.

¿Cómo funcionan los distintos tipos de cilindros?

Los distintos diseños de cilindros funcionan según los mismos principios básicos, pero con diferentes configuraciones optimizadas para aplicaciones y requisitos de rendimiento específicos.

Los distintos tipos de cilindros funcionan utilizando el mismo principio de diferencial de presión, pero con variaciones en el método de accionamiento, el estilo de montaje y la configuración interna para optimizar el rendimiento en aplicaciones y condiciones de funcionamiento específicas.

Funcionamiento del cilindro de simple efecto

Los cilindros de simple efecto aplican presión a un solo lado del pistón, utilizando muelles o la gravedad para el movimiento de retorno. Este sencillo diseño reduce el consumo de aire y la complejidad del control.

Los cilindros de retorno por muelle utilizan muelles de compresión internos para retraer el pistón cuando se libera la presión. La fuerza del muelle debe superar la fricción y las cargas externas para que el retorno sea fiable.

Los diseños de retorno por gravedad dependen del peso o de fuerzas externas para la retracción. Son adecuados para aplicaciones verticales en las que la gravedad ayuda al movimiento de retorno sin necesidad de muelles.

La fuerza de salida está limitada por la fuerza del muelle durante la extensión. El muelle reduce la fuerza neta disponible para el trabajo externo, lo que requiere cilindros más grandes para una salida equivalente.

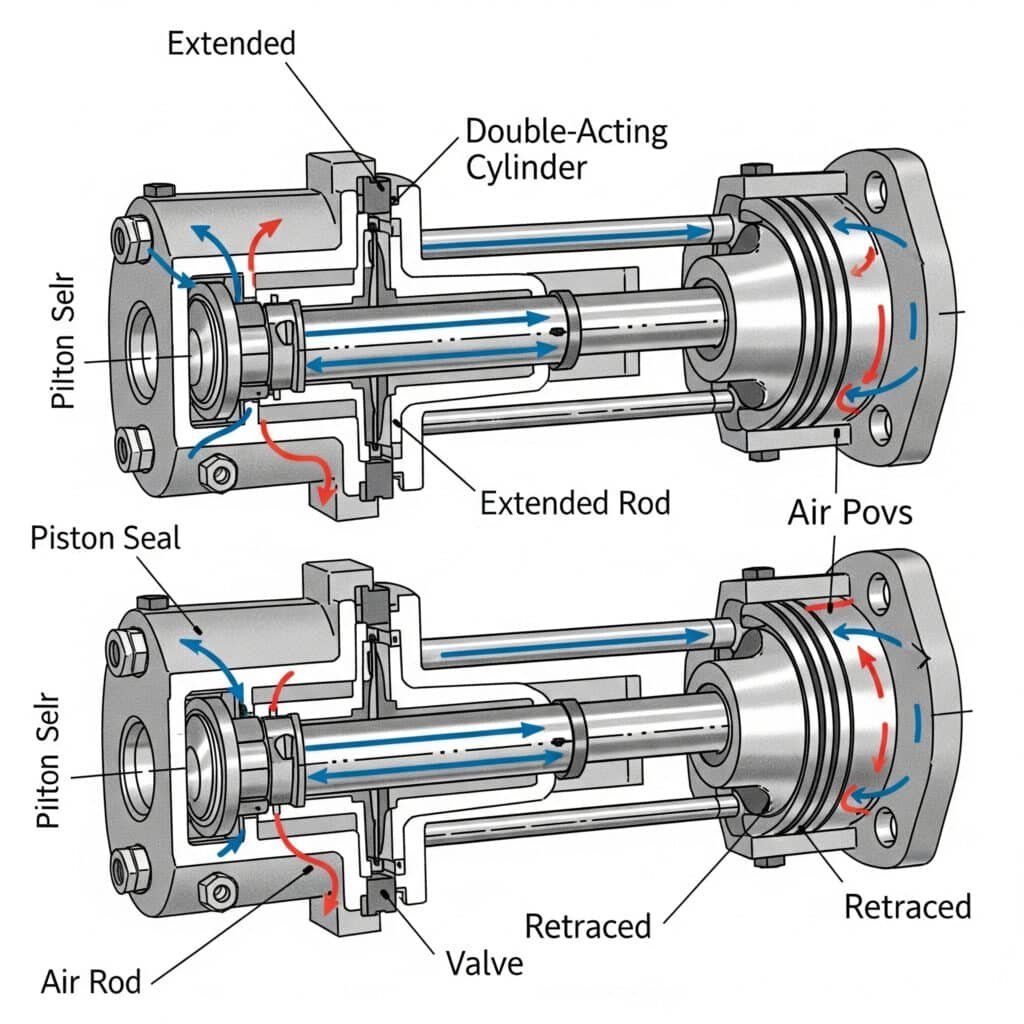

Funcionamiento del cilindro de doble efecto

Los cilindros de doble efecto aplican presión a ambos lados alternativamente, proporcionando movimiento motorizado en ambas direcciones con control independiente de velocidad y fuerza.

Las fuerzas de extensión y retracción difieren debido a que el área del vástago reduce el área efectiva del pistón en un lado. La fuerza de extensión suele ser 15-20% superior a la de retracción.

El control independiente del caudal permite diferentes velocidades para cada sentido, optimizando los tiempos de ciclo para las distintas condiciones de carga y requisitos de la aplicación.

La capacidad de mantenimiento de la posición es excelente, ya que la presión mantiene la posición frente a fuerzas externas en ambas direcciones sin consumo de energía.

Cilindro telescópico Función

Los cilindros telescópicos consiguen carreras largas en paquetes compactos utilizando múltiples etapas anidadas que se extienden secuencialmente. Cada etapa se extiende completamente antes de que comience la siguiente.

Los sistemas de enrutamiento a presión garantizan un funcionamiento secuencial adecuado a través de pasajes internos o colectores externos que controlan el flujo a cada etapa.

La salida de fuerza disminuye con cada etapa de extensión a medida que se reduce el área efectiva. La primera etapa proporciona la fuerza máxima, mientras que las etapas finales proporcionan la fuerza mínima.

La retracción se produce en orden inverso, con la última etapa extendida retrayéndose primero. De este modo se mantiene la integridad estructural y se evitan atascos.

Funcionamiento del cilindro giratorio

Los cilindros giratorios convierten el movimiento lineal del pistón en salida giratoria mediante mecanismos internos de cremallera y piñón o de paletas para aplicaciones que requieren movimiento giratorio.

Los diseños de cremallera y piñón utilizan el movimiento lineal del pistón para accionar una cremallera de engranajes que hace girar un eje de piñón. El ángulo de rotación depende de la longitud de la carrera y de la relación de transmisión.

Los cilindros rotativos de paletas utilizan la presión que actúa sobre las paletas para crear un movimiento rotativo directo sin mecanismos de conversión de lineal a rotativo.

La salida de par depende de la presión, el área efectiva y el brazo de momento. Las presiones más altas y las áreas efectivas más grandes aumentan la salida de par disponible.

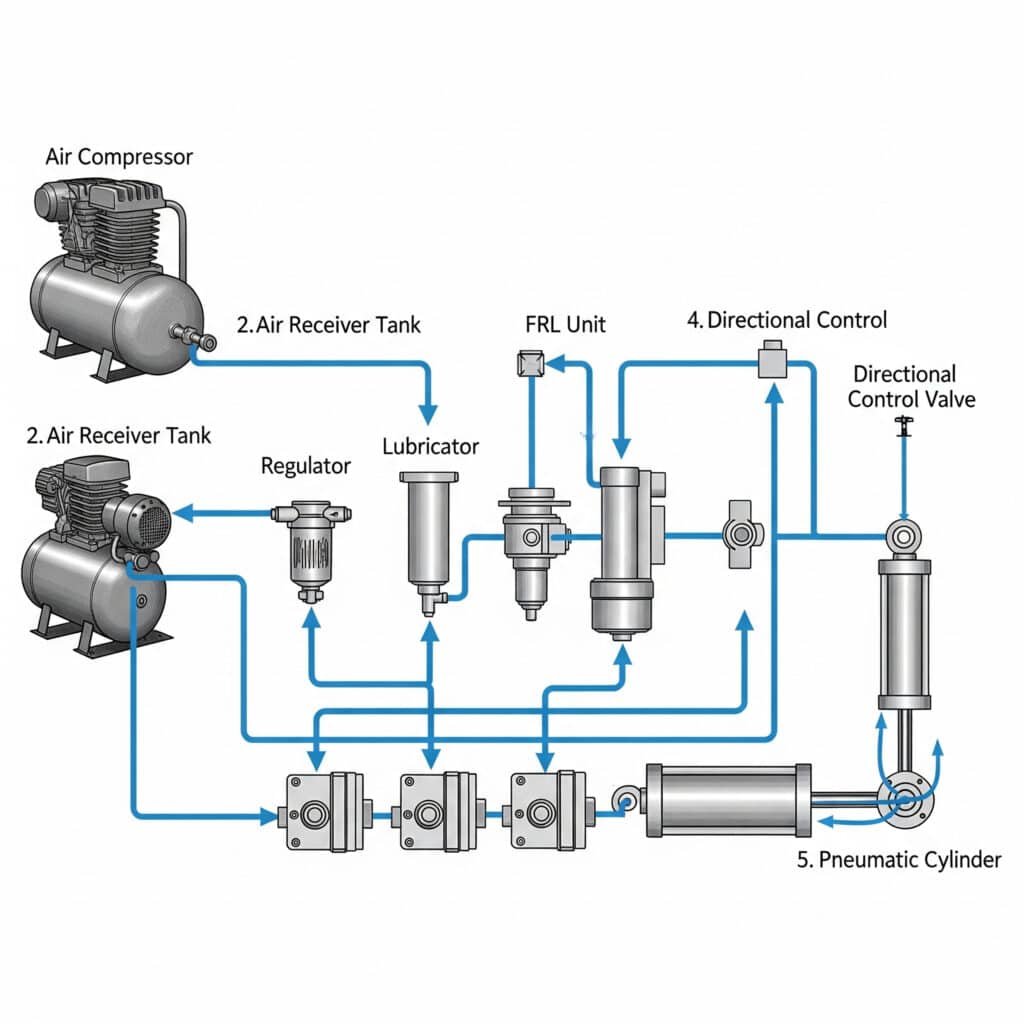

¿Cómo hacen funcionar los cilindros los sistemas de control?

Los sistemas de control orquestan el funcionamiento de los cilindros gestionando el caudal de aire, la presión y la sincronización para lograr los perfiles de movimiento deseados y la coordinación del sistema.

Los sistemas de control hacen que los cilindros funcionen utilizando válvulas direccionales para controlar la dirección del flujo de fluido, válvulas de control de flujo para regular la velocidad, controles de presión para gestionar la fuerza y sensores para proporcionar retroalimentación para un funcionamiento preciso.

Funcionamiento de la válvula de control direccional

Las válvulas de control direccional determinan las vías de flujo de fluido para extender o retraer los cilindros. Las configuraciones comunes incluyen 3/2 vías para cilindros de simple efecto y 5/2 vías para cilindros de doble efecto.

Los métodos de actuación de las válvulas incluyen la operación manual, piloto neumático, solenoide y mecánica. La selección depende de los requisitos del sistema de control y de las necesidades de la aplicación.

El tiempo de respuesta de las válvulas afecta al rendimiento del sistema en aplicaciones de alta velocidad. Las válvulas de acción rápida permiten cambios rápidos de dirección y un control preciso de la temporización.

La capacidad de flujo debe coincidir con los requisitos del cilindro para las velocidades de funcionamiento deseadas. Las válvulas subdimensionadas crean restricciones que limitan el rendimiento y la eficiencia.

Integración del control de caudal

Las válvulas reguladoras de caudal regulan el caudal de fluido para controlar la velocidad del cilindro y las características de aceleración. El control de entrada afecta a la aceleración, mientras que el de salida influye en la deceleración.

El control de flujo bidireccional permite el ajuste independiente de la velocidad para los movimientos de extensión y retracción, optimizando los tiempos de ciclo para diferentes condiciones de carga.

Los controles de caudal de presión compensada mantienen velocidades constantes a pesar de las variaciones de presión, lo que garantiza un rendimiento repetible en diferentes condiciones de funcionamiento.

El control electrónico del caudal utiliza válvulas proporcionales para un control preciso y programable de la velocidad con perfiles variables de aceleración y desaceleración.

Sistemas de control de la presión

Los reguladores de presión mantienen una presión de funcionamiento constante para una salida de fuerza repetible y un rendimiento estable a pesar de las variaciones en la presión de suministro.

Los presostatos proporcionan una retroalimentación de posición simple basada en las presiones de la cámara, detectando las condiciones de fin de carrera y las averías del sistema.

El control proporcional de la presión permite una salida de fuerza variable para aplicaciones que requieren diferentes niveles de fuerza durante el funcionamiento o para diferentes productos.

Los sistemas de control de la presión detectan fugas, bloqueos y degradación de los componentes antes de que provoquen fallos en el sistema o riesgos para la seguridad.

Integración de sensores

Los sensores de posición proporcionan información a los sistemas de control de bucle cerrado. Las opciones incluyen interruptores magnéticos de láminas, sensores de efecto Hall y codificadores lineales para diferentes requisitos de precisión.

Los finales de carrera detectan las posiciones de fin de carrera y proporcionan enclavamientos de seguridad para evitar el exceso de recorrido y proteger los componentes del sistema de posibles daños.

Los sensores de presión controlan el rendimiento del sistema y detectan problemas en desarrollo como fugas, restricciones o desgaste de componentes antes de que se produzcan fallos.

Los sensores de temperatura protegen contra el sobrecalentamiento en aplicaciones de servicio continuo y proporcionan datos para programas de mantenimiento predictivo.

Capacidad de integración de sistemas

La integración de PLC permite la coordinación con otras funciones de la máquina mediante protocolos de comunicación estándar y conexiones de E/S para sistemas de automatización complejos.

La conectividad de red permite la supervisión y el control remotos a través de redes industriales3 como Ethernet/IP, Profibus o DeviceNet para una gestión centralizada.

Las interfaces HMI permiten al operador controlar y supervisar el sistema mediante pantallas táctiles e interfaces gráficas de usuario.

El registro de datos captura información sobre el rendimiento para el análisis, la resolución de problemas y la optimización del funcionamiento del sistema y los procedimientos de mantenimiento.

¿Qué fuerzas y cálculos rigen el funcionamiento de un cilindro?

Comprender las fuerzas y los cálculos que intervienen en el funcionamiento de los cilindros permite dimensionarlos adecuadamente, predecir su rendimiento y optimizar el sistema.

El funcionamiento de los cilindros se rige por cálculos de fuerza (F = P × A), ecuaciones de velocidad (V = Q/A), análisis de aceleración (F = ma) y factores de eficiencia que determinan los requisitos de dimensionamiento y las características de rendimiento.

Cálculos básicos de fuerzas

La fuerza teórica es igual a la presión por el área efectiva del pistón: F = P × A. Esta ecuación fundamental determina la fuerza máxima disponible en condiciones ideales.

El área efectiva difiere entre la extensión y la retracción en los cilindros de doble efecto: A_extender = π × D²/4, A_retraer = π × (D² - d²)/4, donde D es el diámetro del pistón y d el diámetro del vástago.

La fuerza práctica tiene en cuenta las pérdidas de eficiencia que suelen oscilar entre el 85 y el 90% de la teórica debido a la fricción, el arrastre del sello y las restricciones de flujo.

Deben aplicarse factores de seguridad a las cargas calculadas, normalmente 1,5-2,5 en función de la criticidad de la aplicación y de la incertidumbre de la carga.

Relaciones de velocidad y caudal

La velocidad del cilindro está relacionada con el caudal volumétrico: V = Q/A, donde la velocidad es igual al caudal dividido por el área efectiva del pistón.

El caudal depende de la capacidad de la válvula, la presión diferencial y las restricciones del sistema. Las limitaciones de caudal en cualquier punto del sistema reducen la velocidad máxima alcanzable.

El tiempo de aceleración depende de la fuerza neta y de la masa en movimiento: t = (V × m)/F_net, donde fuerzas netas mayores permiten una aceleración más rápida hasta las velocidades deseadas.

Las características de deceleración dependen de la capacidad del caudal de escape y de la contrapresión. Los sistemas de amortiguación controlan la deceleración para evitar cargas de choque.

Requisitos del análisis de carga

Las cargas estáticas incluyen el peso de los componentes, las fuerzas del proceso y la fricción. Todas las fuerzas estáticas deben superarse antes de que comience el movimiento.

Las cargas dinámicas añaden fuerzas de aceleración durante el movimiento: F_dinámica = F_estática + (m × a), donde las fuerzas de aceleración pueden superar significativamente a las cargas estáticas.

Deben tenerse en cuenta las cargas laterales y los momentos para dimensionar correctamente el sistema de guías. Los cilindros tienen una capacidad de carga lateral limitada sin guías externas.

El análisis de carga combinada garantiza que todos los componentes de fuerza estén dentro de las capacidades del cilindro y del sistema para un funcionamiento fiable.

Cálculos de consumo de aire

El consumo de aire por ciclo es igual al volumen del cilindro por la relación de presiones: V_aire = V_cilindro × (P_absoluto/P_atmosférico).

Los cilindros de doble efecto consumen aire para ambas carreras, mientras que los cilindros de simple efecto sólo consumen aire para la dirección de la carrera accionada.

Las pérdidas del sistema a través de válvulas, accesorios y fugas suelen añadir 20-30% a los valores teóricos de consumo.

El dimensionamiento de los compresores debe permitir hacer frente a los picos de demanda más las pérdidas, con una capacidad de reserva adecuada para evitar caídas de presión durante el funcionamiento.

Optimización del rendimiento

La selección del tamaño del orificio equilibra los requisitos de fuerza con la velocidad y el consumo de aire. Los orificios más grandes proporcionan más fuerza, pero consumen más aire y pueden moverse más despacio.

La longitud de la carrera afecta al consumo de aire y al tiempo de respuesta. Las carreras más largas requieren más volumen de aire y tiempos de llenado más largos para iniciar el movimiento.

La optimización de la presión de funcionamiento tiene en cuenta las necesidades de fuerza, los costes energéticos y la vida útil de los componentes. Las presiones más altas reducen el tamaño del cilindro pero aumentan el consumo de energía.

La eficiencia del sistema mejora con un dimensionamiento adecuado de los componentes, mínimas caídas de presión y un tratamiento eficaz del aire que reduce las pérdidas y el mantenimiento.

| Parámetro | Cálculo | Unidades | Valores típicos |

|---|---|---|---|

| Fuerza | F = P × A | Newtons | 500-50,000N |

| Velocidad | V = Q/A | m/s | 0,1-10 m/s |

| Consumo de aire | V = carrera × área × relación de presión | litros/ciclo | 1-50 L/ciclo |

| Potencia | P = F × V | Watts | 100-10,000W |

¿Cómo afectan los factores ambientales al funcionamiento de los cilindros?

Las condiciones ambientales influyen significativamente en el rendimiento, la fiabilidad y la vida útil de los cilindros a través de diversos mecanismos que deben tenerse en cuenta en el diseño del sistema.

Los factores ambientales afectan al funcionamiento de los cilindros a través de los cambios de temperatura que alteran las propiedades de los fluidos y el rendimiento de las juntas, la contaminación que provoca desgaste y mal funcionamiento, la humedad que crea corrosión y la vibración que acelera la fatiga de los componentes.

Impacto de la temperatura en el funcionamiento

La temperatura de funcionamiento afecta a la viscosidad, densidad y presión del fluido. Las temperaturas más altas reducen la densidad del aire y la fuerza efectiva de salida en los sistemas neumáticos.

Los materiales de las juntas tienen límites de temperatura que afectan a su rendimiento y vida útil. Las juntas de NBR estándar funcionan entre -20 °C y +80 °C, mientras que los materiales especializados amplían los rangos de temperatura.

La dilatación térmica de los componentes puede afectar a las holguras y al rendimiento de la junta. El diseño debe adaptarse al crecimiento térmico para evitar el agarrotamiento o el desgaste excesivo.

La condensación se produce cuando el aire comprimido se enfría por debajo de la temperatura del punto de rocío. La acumulación de agua provoca corrosión, congelación y un funcionamiento errático.

Efectos de la contaminación

El polvo y los residuos provocan el desgaste de las juntas, el agarrotamiento de las válvulas y daños en los componentes internos. La contaminación es la principal causa de fallo prematuro de los cilindros.

El tamaño de las partículas afecta a la gravedad de los daños: las partículas mayores que la holgura de las juntas causan daños inmediatos, mientras que las partículas más pequeñas provocan un desgaste gradual.

La contaminación química ataca a las juntas y provoca corrosión. La compatibilidad de los materiales es fundamental en entornos con productos químicos, disolventes o fluidos de proceso.

La contaminación por humedad provoca la corrosión de los componentes internos y puede congelarse en condiciones de frío, bloqueando los conductos de aire e impidiendo el funcionamiento.

Humedad y corrosión

La humedad elevada aumenta el riesgo de condensación en los sistemas de aire comprimido. El vapor de agua se condensa al enfriarse el aire, creando agua líquida en el sistema.

La corrosión afecta a los componentes de acero y puede provocar picaduras, incrustaciones y, finalmente, averías. El acero inoxidable o los revestimientos protectores evitan los daños por corrosión.

La corrosión galvánica se produce cuando metales distintos entran en contacto en presencia de humedad. La selección adecuada del material evita los problemas de corrosión galvánica.

Los sistemas de drenaje deben eliminar el agua acumulada en los puntos bajos del sistema. Los drenajes automáticos evitan la acumulación de agua que causa problemas de funcionamiento.

Efectos de las vibraciones y los choques

Las vibraciones mecánicas provocan el aflojamiento de los tornillos, el desplazamiento de las juntas y la fatiga de los componentes. Un montaje y aislamiento adecuados protegen contra los daños causados por las vibraciones.

Las cargas de choque provocadas por cambios rápidos de dirección o impactos externos pueden dañar los componentes internos. Los sistemas de amortiguación reducen las cargas de choque y prolongan la vida útil.

La resonancia amplifica los efectos de la vibración cuando las frecuencias de funcionamiento coinciden con las frecuencias naturales de los componentes. El diseño debe evitar las condiciones resonantes.

La estabilidad de los cimientos afecta al rendimiento del sistema. El montaje rígido evita las vibraciones excesivas, mientras que el montaje flexible proporciona aislamiento.

Efectos de la altitud y la presión

La altitud reduce la presión atmosférica, lo que afecta al rendimiento del cilindro neumático. La fuerza de salida disminuye a medida que se reduce la contrapresión atmosférica.

Los cálculos del diferencial de presión deben tener en cuenta los efectos de la altitud. Los cálculos a nivel del mar no se aplican directamente en instalaciones a gran altitud.

La densidad del aire disminuye con la altitud, reduciendo los caudales másicos y afectando a las características de velocidad de los cilindros a caudal volumétrico constante.

El rendimiento del compresor también disminuye con la altitud, lo que requiere compresores más grandes o presiones de funcionamiento más altas para mantener el rendimiento del sistema.

¿Qué problemas comunes impiden el correcto funcionamiento del cilindro?

Comprender los problemas más comunes y sus causas fundamentales permite aplicar estrategias eficaces de resolución de problemas y mantenimiento preventivo.

Entre los problemas más comunes de los cilindros se encuentran las fugas en las juntas que provocan pérdidas de fuerza, la contaminación que causa movimientos erráticos, el dimensionado inadecuado que provoca un rendimiento deficiente y la falta de adecuación de los cilindros. tratamiento del aire4 provocando el fallo prematuro de los componentes.

Problemas relacionados con las juntas

Las fugas internas entre las cámaras reducen la fuerza de salida y provocan un funcionamiento lento. Las juntas de pistón desgastadas son la causa más común de degradación del rendimiento.

Las fugas externas alrededor del vástago crean riesgos para la seguridad y desperdician aire comprimido. El fallo de la junta del vástago suele deberse a la contaminación o a daños en la superficie.

La extrusión de las juntas se produce cuando éstas son forzadas a entrar en los espacios libres a alta presión. Esto daña las juntas y crea vías de fuga permanentes.

El endurecimiento de la junta debido al calor o a la exposición a productos químicos reduce la flexibilidad y la eficacia del sellado. La selección adecuada del material evita problemas de compatibilidad química.

Problemas de contaminación

La contaminación por partículas acelera el desgaste de las juntas y provoca el mal funcionamiento de las válvulas. Una filtración inadecuada es la causa principal de los problemas de contaminación.

La contaminación por agua provoca corrosión y puede congelarse en condiciones de frío. Un secado al aire adecuado evita los problemas relacionados con el agua y prolonga la vida útil de los componentes.

La contaminación por aceite de los compresores provoca el hinchamiento y la degradación de las juntas. Los compresores sin aceite o la eliminación eficaz del aceite evitan la contaminación.

La contaminación química ataca las juntas y los componentes metálicos. El análisis de compatibilidad de materiales evita daños químicos en entornos difíciles.

Problemas de dimensionamiento y aplicación

Los cilindros subdimensionados no pueden proporcionar la fuerza adecuada para la aplicación, lo que provoca un funcionamiento lento o la imposibilidad de completar el ciclo de trabajo.

Los cilindros sobredimensionados desperdician energía y pueden funcionar demasiado rápido para un control adecuado. Un dimensionamiento adecuado optimiza el rendimiento y la eficiencia energética.

Los sistemas de guiado inadecuados permiten cargas laterales que provocan atascos y desgaste prematuro. Pueden ser necesarias guías externas para aplicaciones de carga lateral.

Un montaje incorrecto crea concentraciones de tensiones y desalineaciones que aceleran el desgaste de los componentes y reducen la fiabilidad del sistema.

Cuestiones de diseño del sistema

Una capacidad de caudal inadecuada limita la velocidad del cilindro y crea caídas de presión que reducen la fuerza de salida y la eficiencia del sistema.

Una mala selección de la válvula afecta al tiempo de respuesta y a las características del caudal. La capacidad de la válvula debe coincidir con los requisitos del cilindro para un rendimiento óptimo.

Un tratamiento insuficiente del aire permite que la contaminación y la humedad dañen los componentes. La filtración y el secado adecuados son esenciales para la fiabilidad.

Una regulación inadecuada de la presión provoca un funcionamiento errático y puede dañar los componentes por condiciones de sobrepresión.

Problemas relacionados con el mantenimiento

Los cambios de filtro poco frecuentes permiten la acumulación de contaminación que daña los componentes y reduce la fiabilidad y el rendimiento del sistema.

Una lubricación inadecuada aumenta la fricción y acelera el desgaste. Tanto la lubricación insuficiente como la excesiva crean problemas.

El retraso en la sustitución de las juntas permite que las fugas menores se conviertan en averías importantes que requieren reparaciones extensas y provocan tiempos de inactividad prolongados.

La falta de supervisión del rendimiento impide la detección precoz de problemas en desarrollo que podrían corregirse antes de provocar fallos.

| Categoría del problema | Síntomas | Causas profundas | Métodos de prevención |

|---|---|---|---|

| Fallo de la junta | Fugas, fuerza reducida | Contaminación, desgaste | Aire limpio, materiales adecuados |

| Contaminación | Movimiento errático, adherencia | Filtración deficiente | Tratamiento adecuado del aire |

| Cuestiones de tamaño | Bajo rendimiento | Selección incorrecta | Cálculos correctos |

| Problemas del sistema | Funcionamiento incoherente | Deficiencias de diseño | Diseño profesional |

| Mantenimiento | Fallo prematuro | Negligencia | Mantenimiento programado |

¿Cómo se integran los cilindros modernos con los sistemas de automatización?

Los cilindros modernos incorporan tecnologías avanzadas y capacidades de comunicación que permiten una integración perfecta con sofisticados sistemas de automatización.

Los cilindros modernos se integran con los sistemas de automatización a través de sensores integrados para obtener información de posición, controles electrónicos para un funcionamiento preciso, protocolos de comunicación para la conectividad en red y funciones de diagnóstico para el mantenimiento predictivo.

Tecnologías de integración de sensores

Los sensores de posición integrados eliminan los requisitos de detección externa al tiempo que proporcionan una realimentación de posición precisa para los sistemas de control de bucle cerrado.

Los sensores magnéticos detectan la posición del pistón a través de las paredes del cilindro mediante tecnologías de efecto Hall o magnetorresistivas que proporcionan señales analógicas de posición.

Los encóderes ópticos montados en carros externos proporcionan la información de posición de más alta resolución para aplicaciones de posicionamiento de precisión.

Los sensores de presión monitorizan las presiones de la cámara para obtener información de fuerza y diagnóstico que permite estrategias de control avanzadas y monitorización del estado.

Integración del control electrónico

Las servoválvulas proporcionan un control proporcional del caudal basado en señales eléctricas de mando, lo que permite un control preciso de la velocidad y la posición con perfiles programables.

El control electrónico de la presión utiliza válvulas de presión proporcional para proporcionar una salida de fuerza variable y una regulación de la presión para un rendimiento constante.

Los controladores integrados combinan funciones de control de válvulas, procesamiento de sensores y comunicación en paquetes compactos que simplifican la integración del sistema.

La conectividad de bus de campo permite arquitecturas de control distribuido en las que los cilindros individuales se comunican directamente con los sistemas de control central.

Soporte de protocolos de comunicación

Los protocolos de Ethernet industrial, como EtherNet/IP, Profinet y EtherCAT, permiten la comunicación a alta velocidad y la coordinación del control en tiempo real.

Los protocolos de bus de campo como DeviceNet, Profibus y CANopen proporcionan una comunicación robusta para aplicaciones de control distribuido.

Las opciones de comunicación inalámbrica permiten supervisar y controlar cilindros móviles o remotos sin conexiones físicas por cable.

La compatibilidad con OPC-UA proporciona comunicación estandarizada para aplicaciones de Industria 4.0 e integración con sistemas empresariales.

Funciones de diagnóstico y control

Los diagnósticos integrados supervisan los parámetros de rendimiento y el estado de los componentes para permitir un mantenimiento predictivo y evitar fallos inesperados.

La supervisión de vibraciones detecta problemas mecánicos en desarrollo, como desgaste de rodamientos, desalineación o problemas de montaje, antes de que provoquen averías.

La supervisión de la temperatura protege contra el sobrecalentamiento y proporciona datos para el análisis térmico y la optimización del sistema.

El seguimiento del uso registra el recuento de ciclos, las horas de funcionamiento y las tendencias de rendimiento para la programación del mantenimiento y el análisis del ciclo de vida.

Integración de la Industria 4.0

La conectividad IoT permite la supervisión y el control remotos a través de plataformas basadas en la nube que proporcionan acceso global a la información del sistema.

Las capacidades de análisis de datos procesan los datos operativos para identificar oportunidades de optimización y predecir las necesidades de mantenimiento.

La integración de gemelos digitales crea modelos virtuales de cilindros físicos para simulación, optimización y análisis predictivo.

Los algoritmos de aprendizaje automático analizan los datos operativos para optimizar el rendimiento y predecir los fallos de los componentes antes de que se produzcan.

Integración de sistemas de seguridad

Los sensores y controles de seguridad cumplen los requisitos de seguridad funcional para aplicaciones que requieren Seguridad SIL5 funciones.

Las funciones de seguridad integradas incluyen la parada segura, la supervisión de posición segura y la supervisión de velocidad segura, que eliminan los dispositivos de seguridad externos.

Los sistemas redundantes proporcionan un funcionamiento y una supervisión de reserva para aplicaciones de seguridad críticas en las que un fallo podría causar lesiones o daños.

Los protocolos de comunicación de seguridad garantizan la transmisión fiable de información crítica para la seguridad entre los componentes del sistema.

Conclusión

Los cilindros funcionan mediante la elegante aplicación de la Ley de Pascal, convirtiendo la presión del fluido en un movimiento lineal preciso a través del funcionamiento coordinado de los componentes internos, los sistemas de control y las características de protección medioambiental que permiten una automatización fiable en innumerables aplicaciones industriales.

Preguntas frecuentes sobre el funcionamiento de los cilindros

¿Cómo funciona un cilindro neumático?

Un cilindro neumático funciona utilizando la presión del aire comprimido que actúa sobre la superficie de un pistón para crear una fuerza lineal según F = P × A, con válvulas direccionales que controlan el flujo de aire para extender o retraer el pistón y el vástago acoplado.

¿Cuál es el principio básico del funcionamiento de los cilindros?

El principio básico es la Ley de Pascal, según la cual la presión aplicada a un fluido confinado se transmite por igual en todas las direcciones, creando fuerza cuando la diferencia de presión actúa a través de una superficie de pistón móvil dentro del cilindro.

¿En qué se diferencian los cilindros de simple efecto y los de doble efecto?

Los cilindros de simple efecto utilizan presión de aire para una dirección con retorno por muelle o gravedad, mientras que los cilindros de doble efecto utilizan presión de aire para los movimientos de extensión y retracción, proporcionando movimiento accionado en ambas direcciones.

¿Qué papel desempeñan las juntas en el funcionamiento de los cilindros?

Las juntas mantienen los límites de presión entre las cámaras del cilindro, evitan las fugas externas alrededor del vástago y bloquean la entrada de contaminación, lo que permite un diferencial de presión y una generación de fuerza adecuados para un funcionamiento fiable.

¿Cómo se calcula la fuerza de salida del cilindro?

Calcule la fuerza del cilindro utilizando F = P × A, donde la fuerza es igual a la presión del aire multiplicada por el área efectiva del pistón, teniendo en cuenta la reducción del área del vástago en la carrera de retracción y las pérdidas de eficiencia de 10-15%.

¿Qué hace que los cilindros no funcionen correctamente?

Entre las causas más comunes se encuentran las fugas en las juntas que reducen la fuerza de salida, la contaminación que provoca un movimiento errático, un tamaño inadecuado para la aplicación, un tratamiento inadecuado del aire y un mantenimiento deficiente que permite la degradación de los componentes.

¿Cómo se integran los cilindros modernos con los sistemas de automatización?

Los cilindros modernos se integran a través de sensores integrados para la retroalimentación de posición, controles electrónicos para un funcionamiento preciso, protocolos de comunicación para la conectividad de red y capacidades de diagnóstico para el mantenimiento predictivo y las aplicaciones de Industria 4.0.

¿Qué factores ambientales afectan al funcionamiento de los cilindros?

Los factores ambientales incluyen la temperatura que afecta a las propiedades del fluido y al rendimiento de la junta, la contaminación que causa desgaste y mal funcionamiento, la humedad que crea corrosión, la vibración que acelera la fatiga y la altitud que afecta a los diferenciales de presión y al rendimiento.

Notas a pie de página

-

Más información sobre la Ley de Pascal y su papel fundamental en la mecánica de fluidos. ↩

-

Descubra los distintos tipos de juntas que se utilizan en los cilindros industriales y sus aplicaciones. ↩

-

Explore varios protocolos de Ethernet Industrial utilizados para la comunicación de alta velocidad en sistemas de automatización. ↩

-

Comprender las normas internacionales de calidad del aire comprimido y su importancia en los sistemas neumáticos. ↩

-

Comprender los niveles de integridad de la seguridad (SIL) en la seguridad funcional y su relevancia para la automatización industrial. ↩