¿Alguna vez ha visto cómo se disparaban sus costes de producción por un fallo inesperado del equipo? Yo sí. A menudo, el culpable se esconde en el mundo invisible de las interacciones entre superficies. Cuando dos superficies se encuentran en sus sistemas neumáticos, la fricción se convierte en su mayor enemigo o en su mayor aliado.

Tribología1-la ciencia de la fricción, el desgaste y la lubricación- influye directamente en el rendimiento de los sistemas neumáticos, ya que afecta a la eficiencia energética, la vida útil de los componentes y la fiabilidad operativa. Comprender estos principios fundamentales puede reducir los costes de mantenimiento hasta en 30% y prolongar la vida útil de los equipos durante años.

El mes pasado, visité una planta de fabricación en Boston donde sus cilindros sin vástago fallaban cada pocas semanas. El equipo de mantenimiento estaba perplejo hasta que examinamos los factores tribológicos. Al final de este artículo, comprenderá cómo aplicar los fundamentos de la tribología para resolver problemas similares en sus propios sistemas.

Índice

- Verificación de la fricción de Coulomb: ¿Cómo se puede probar esta ley en aplicaciones reales?

- Grados de rugosidad superficial: ¿Qué normas son importantes para los componentes neumáticos?

- Lubricación límite: ¿Por qué es crítico este mecanismo para los sistemas neumáticos?

- Conclusión

- Preguntas frecuentes sobre tribología en sistemas neumáticos

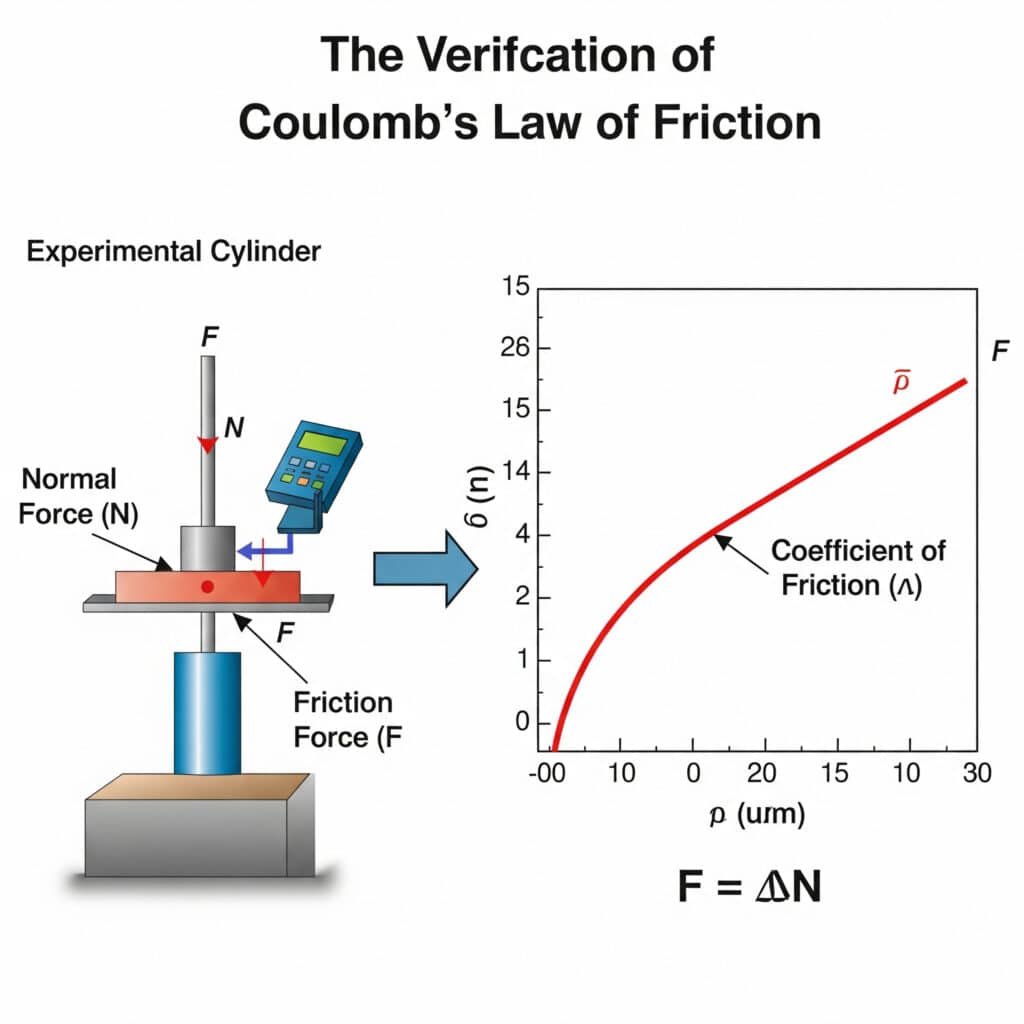

Verificación de la fricción de Coulomb: ¿Cómo se puede probar esta ley en aplicaciones reales?

La base del análisis moderno de la fricción comienza con la ley de Coulomb, pero ¿cómo verificamos su aplicabilidad en los sistemas neumáticos del mundo real? Esta pregunta tiene importantes implicaciones para predecir el comportamiento de los componentes.

Ley de fricción de Coulomb2 puede verificarse en aplicaciones neumáticas mediante ensayos de carga controlada en los que la fuerza de fricción (F) es igual al coeficiente de fricción (μ) multiplicado por la fuerza normal (N). Esta relación se mantiene lineal hasta que se produce la deformación del material o la rotura de la lubricación, por lo que resulta esencial para predecir el rendimiento de los cilindros sin vástago.

Recuerdo haber trabajado con un fabricante de piezas de automoción de Michigan que no entendía por qué sus cilindros sin vástago guiados funcionaban de forma irregular. Realizamos una sencilla prueba de verificación de Coulomb y descubrimos que el coeficiente de fricción que suponían era de casi 40%. Este simple descubrimiento transformó su enfoque de mantenimiento.

Métodos prácticos de verificación

Comprobar la ley de Coulomb no requiere equipos complejos, sólo un enfoque metódico:

- Pruebas estáticas: Medición de la fuerza necesaria para iniciar un movimiento

- Pruebas dinámicas: Medición de la fuerza necesaria para mantener una velocidad constante

- Pruebas de carga variable: Confirmación de la linealidad a través de diferentes fuerzas normales

Factores que afectan a la precisión del coeficiente de fricción

| Factor | Impacto en el coeficiente de fricción | Estrategia de mitigación |

|---|---|---|

| Limpieza de superficies | Variación hasta 200% | Protocolo de limpieza normalizado |

| Temperatura | 5-15% cambio por 10°C | Pruebas a temperatura controlada |

| Humedad | 3-8% variación en sistemas no estancos | Control medioambiental durante las pruebas |

| Periodo de rodaje | Reducción de hasta 30% tras el uso inicial | Preacondicionar los componentes antes de la prueba |

| Emparejamiento de materiales | Determinante fundamental | Documentar las especificaciones exactas de los materiales |

Errores comunes en las pruebas de fricción

Al verificar la Ley de Coulomb en sistemas neumáticos, varios conceptos erróneos pueden conducir a errores:

Coeficiente de fricción constante

Muchos ingenieros suponen que el coeficiente de fricción permanece constante en todas las condiciones. En realidad, varía con:

- Velocidad: El coeficiente estático difiere del coeficiente dinámico

- Temperatura: La mayoría de los materiales presentan una fricción dependiente de la temperatura

- Hora de contacto: Un contacto prolongado puede aumentar la fricción estática

- Estado de la superficie: El desgaste modifica las características de fricción con el paso del tiempo

Pasar por alto los fenómenos palo-deslizamiento

La transición entre la fricción estática y la dinámica a menudo crea un movimiento espasmódico llamado stick-slip3:

- El componente está inmóvil (se aplica la fricción estática)

- La fuerza aumenta hasta que comienza el movimiento

- La fricción baja repentinamente al nivel dinámico

- El componente acelera

- La fuerza disminuye, el componente se ralentiza

- Repeticiones de ciclo

Este fenómeno es especialmente relevante en los cilindros neumáticos sin vástago que funcionan a bajas velocidades.

Grados de rugosidad superficial: ¿Qué normas son importantes para los componentes neumáticos?

La rugosidad de la superficie influye significativamente en el rendimiento de los componentes neumáticos, pero ¿en qué normas de medición debe centrarse? La respuesta varía según la aplicación y el tipo de componente.

Los grados de rugosidad superficial de los componentes neumáticos suelen oscilar entre Ra 0,1 a 1,6 μm4, con superficies de sellado críticas que requieren acabados más lisos (0,1-0,4 μm) y superficies de rodamientos que necesitan perfiles de rugosidad específicos (0,4-0,8 μm) para retener el lubricante y minimizar al mismo tiempo la fricción y el desgaste.

Durante una visita de localización de averías a una planta de procesamiento de alimentos de Wisconsin, descubrí que los fallos de sus cilindros sin vástago se debían a unas especificaciones superficiales incorrectas. Su equipo de mantenimiento había sustituido las juntas por componentes estándar, pero el desajuste de la rugosidad de la superficie provocaba un desgaste acelerado. Conocer las normas de rugosidad habría evitado este costoso error.

Parámetros críticos de rugosidad superficial

Mientras que Ra (rugosidad media) se especifica habitualmente, otros parámetros proporcionan información crucial:

- Rz (Altura máxima): La diferencia entre el pico más alto y el valle más bajo

- Rsk (Asimetría): Indica si el perfil tiene más picos o valles

- Rku (Curtosis): Describe la nitidez del perfil

- Rp (Altura máxima del pico): Importante para el contacto inicial y el rodaje

Requisitos de rugosidad superficial por tipo de componente

| Componente | Rango Ra recomendado (μm) | Parámetro crítico | Razón |

|---|---|---|---|

| Diámetro del cilindro | 0.1-0.4 | Rsk (negativo preferido) | Vida útil de la junta, prevención de fugas |

| Vástago | 0.2-0.6 | Rz (controlado) | Desgaste de juntas, retención de lubricación |

| Superficies de apoyo | 0.4-0.8 | Rku (preferentemente platykurtic) | Retención de lubricante, resistencia al desgaste |

| Asientos de válvulas | 0.05-0.2 | Rp (minimizado) | Eficacia de sellado, prevención de fugas |

| Superficies exteriores | 0.8-1.6 | Ra (coherente) | Resistencia a la corrosión, aspecto |

Métodos de medición y sus aplicaciones

Las distintas técnicas de medición permiten comprender mejor las características de las superficies:

Métodos de contacto

- Perfilómetros de aguja: Estándar para la medición de Ra, pero puede dañar las superficies delicadas

- Rugosímetros portátiles: Práctico para su uso sobre el terreno, pero menos preciso

Métodos sin contacto

- Perfilometría óptica: Excelente para materiales blandos o componentes acabados

- Escaneado láser: Proporciona mapas de superficie en 3D de alta resolución

- Microscopía de fuerza atómica: Para el análisis a nanoescala de superficies críticas

Evolución de la rugosidad superficial durante la vida útil del componente

La rugosidad superficial no es estática: evoluciona a lo largo del ciclo de vida de un componente:

- Fase de fabricación: Acabado inicial mecanizado o rectificado

- Período de rodaje: Los picos se desgastan, la rugosidad disminuye

- Funcionamiento en estado estacionario: Perfil de rugosidad estabilizado

- Aceleración del desgaste: El aumento de la rugosidad indica la proximidad de un fallo

La supervisión de estos cambios puede alertar con antelación del fallo de un componente, especialmente en aplicaciones críticas de cilindros neumáticos sin vástago.

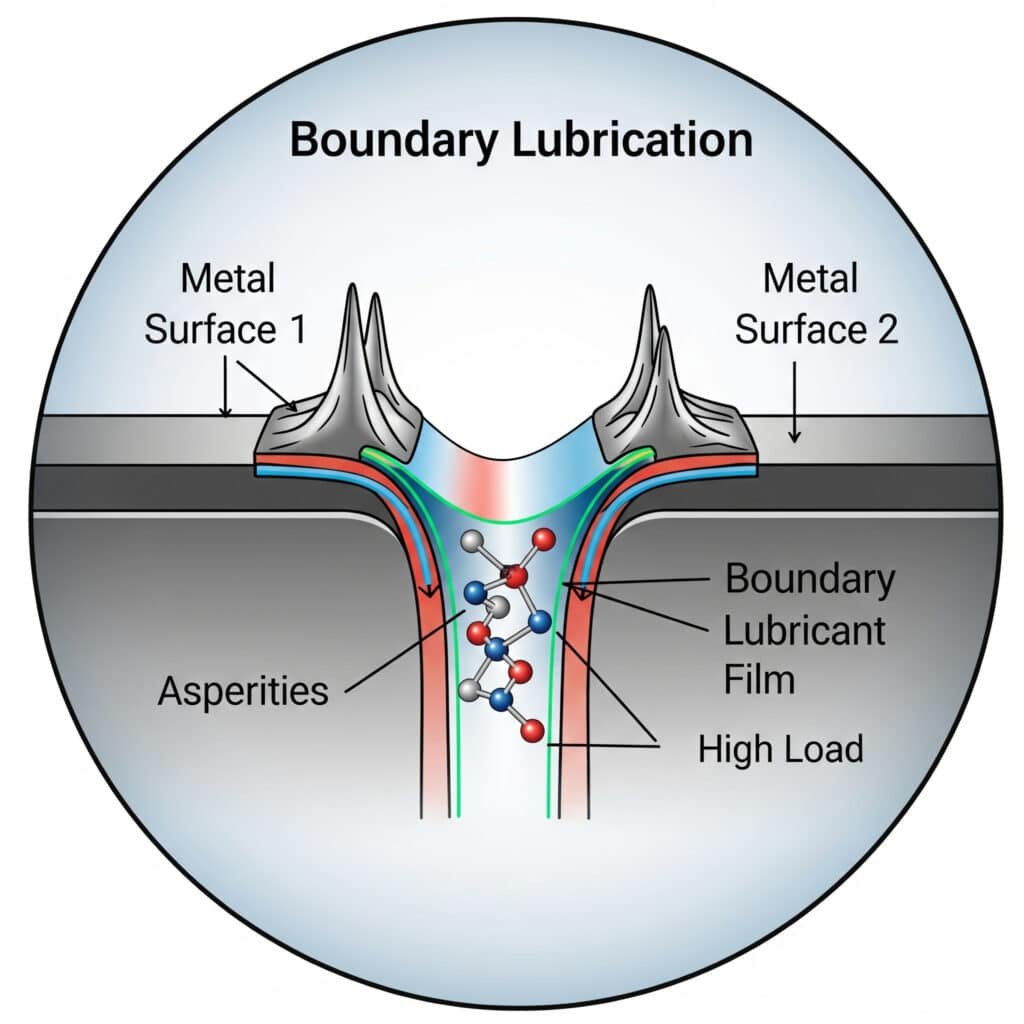

Lubricación límite: ¿Por qué es crítico este mecanismo para los sistemas neumáticos?

La lubricación límite representa la delgada línea que separa un funcionamiento aceptable de un fallo catastrófico en los sistemas neumáticos. Comprender este mecanismo es esencial para un mantenimiento y diseño adecuados.

La lubricación límite se produce cuando una fina película molecular de lubricante separa dos superficies en condiciones de alta carga o baja velocidad. Este régimen es crítico en los sistemas neumáticos porque protege los componentes durante el arranque, el funcionamiento a baja velocidad y los escenarios de alta carga cuando no se puede mantener la lubricación completa de la película de fluido.

Recientemente consulté a un fabricante de equipos de envasado de California cuyos cilindros magnéticos sin vástago estaban experimentando fallos prematuros en las juntas. Sus ingenieros habían seleccionado un lubricante basado únicamente en la viscosidad, pasando por alto las propiedades de lubricación de los bordes. Tras cambiar a un lubricante con aditivos de límite superiores, la vida útil de las juntas se triplicó.

Los cuatro regímenes de lubricación

Para comprender la importancia de la lubricación límite, debemos situarla en su contexto:

- Lubricación límite: Asperidades superficiales en contacto directo, protegidas únicamente por películas moleculares.

- Lubricación mixta: Película de fluido parcial con algún contacto de aspereza

- Lubricación elastohidrodinámica: Película fluida delgada con deformación superficial

- Lubricación hidrodinámica: Separación completa por película fluida

Mecanismos de lubricación límite

¿Cómo protege exactamente la lubricación límite las superficies? Son varios los mecanismos que actúan conjuntamente:

Adsorción

Las moléculas polares del lubricante se adhieren a las superficies metálicas, creando capas protectoras:

- La "cabeza" polar se adhiere a la superficie metálica

- La "cola" no polar se extiende hacia fuera

- Estas moléculas alineadas resisten la penetración

- Se pueden formar varias capas para mejorar la protección

Reacción química

Algunos aditivos reaccionan con las superficies para formar compuestos protectores:

- ZDDP (dialquilditiofosfato de zinc)[^5]: Forma vidrio fosfatado protector

- Compuestos de azufre: Crear capas protectoras de sulfuro de hierro

- Ácidos grasos: Reaccionan formando jabones metálicos en las superficies

Selección de lubricantes para condiciones límite

Para componentes neumáticos como cilindros sin vástago que funcionan frecuentemente en condiciones límite:

| Tipo de aditivo | Función | Mejor aplicación |

|---|---|---|

| Antidesgaste (AW) | Forma películas protectoras bajo cargas moderadas | Componentes neumáticos generales |

| Presión Extrema (EP) | Crea capas superficiales de sacrificio bajo cargas elevadas | Aplicaciones pesadas |

| Modificadores de fricción | Reduce el efecto stick-slip en condiciones límite | Sistemas de posicionamiento de precisión |

| Lubricantes sólidos (PTFE, grafito) | Proporciona separación física cuando falla la película de fluido | Aplicaciones de alta carga y baja velocidad |

Optimización de la lubricación límite en sistemas neumáticos

Para maximizar la vida útil de los componentes mediante una lubricación límite mejorada:

- Preparación de la superficie: La rugosidad controlada crea depósitos de lubricante

- Selección de aditivos: Adecuar los aditivos a los pares de materiales y a las condiciones de funcionamiento

- Intervalos de relubricación: Más frecuente que con la lubricación de película completa

- Control de la contaminación: Las partículas perturban las películas límite más que las películas fluidas

- Gestión de la temperatura: La eficacia de los aditivos límite depende de la temperatura

Conclusión

Comprender los fundamentos de la tribología -verificación de la fricción de Coulomb, normas de rugosidad superficial y mecanismos de lubricación límite- es esencial para optimizar el rendimiento de los sistemas neumáticos. La aplicación de estos principios permite reducir significativamente los costes de mantenimiento, prolongar la vida útil de los componentes y mejorar la fiabilidad operativa.

Preguntas frecuentes sobre tribología en sistemas neumáticos

¿Qué es la tribología y por qué es importante para los sistemas neumáticos?

La tribología es la ciencia de la interacción de superficies en movimiento relativo, incluyendo la fricción, el desgaste y la lubricación. En los sistemas neumáticos, los factores tribológicos afectan directamente a la eficiencia energética, la vida útil de los componentes y la fiabilidad operativa. Una gestión tribológica adecuada puede reducir el consumo de energía en 10-15% y prolongar la vida útil de los componentes entre 2 y 3 veces.

¿Cómo afecta la rugosidad de la superficie a la vida útil de la junta en cilindros sin vástago?

La rugosidad de la superficie afecta a la vida útil de la junta a través de múltiples mecanismos: una superficie demasiado lisa proporciona una retención insuficiente de lubricante, mientras que una superficie demasiado rugosa provoca un desgaste acelerado de la junta. Una rugosidad superficial óptima (normalmente Ra 0,1-0,4 μm) crea valles microscópicos que actúan como depósitos de lubricante, al tiempo que mantiene un perfil lo suficientemente liso como para evitar daños en la junta.

¿Cuál es la diferencia entre lubricación límite e hidrodinámica?

La lubricación de frontera se produce cuando las superficies están separadas únicamente por finas películas moleculares de aditivos lubricantes, aunque sigue existiendo cierto contacto entre las asperezas. La lubricación hidrodinámica se caracteriza por la separación completa de las superficies por una película de fluido. Los componentes neumáticos suelen funcionar en regímenes de lubricación límite o mixta durante el arranque y el funcionamiento a baja velocidad.

¿Cómo puedo comprobar si la ley de fricción de Coulomb se aplica a mi aplicación concreta?

Realiza una prueba sencilla midiendo la fuerza de fricción con diferentes cargas normales mientras mantienes la velocidad y la temperatura constantes. Si la relación es lineal (fuerza de fricción = coeficiente de fricción × fuerza normal), se aplica la ley de Coulomb. Las desviaciones de la linealidad indican que hay otros factores importantes, como la adherencia o la deformación del material.

¿Qué propiedades de los lubricantes son más importantes para los componentes neumáticos?

Para los componentes neumáticos, especialmente los cilindros sin vástago, las propiedades clave del lubricante incluyen: viscosidad adecuada para el rango de temperaturas de funcionamiento, fuertes aditivos de lubricación límite, compatibilidad con los materiales de las juntas, resistencia al agua y a la oxidación, y buena adherencia a las superficies metálicas. Los lubricantes sintéticos suelen superar a los aceites minerales en estas aplicaciones.

-

Proporciona una visión global de la tribología, la ciencia interdisciplinar que estudia la fricción, el desgaste, la lubricación y el diseño de superficies que interactúan en movimiento relativo. ↩

-

Ofrece una explicación detallada de las leyes de Coulomb de la fricción seca, que son modelos fundamentales utilizados para aproximar las fuerzas de fricción estática y cinética. ↩

-

Explica la dinámica de la fricción stick-slip, un movimiento espasmódico espontáneo que puede producirse cuando dos objetos se deslizan uno sobre otro, y que es fundamental para comprender las inestabilidades a baja velocidad. ↩

-

Proporciona una definición técnica de Ra, la media aritmética de los valores absolutos de las desviaciones de la altura del perfil con respecto a la línea media, que es el parámetro más utilizado para el acabado superficial. ↩