¿Tiene problemas con los elevados costes energéticos de sus sistemas neumáticos? Muchas operaciones industriales se enfrentan diariamente a este reto. La solución está en conocer y optimizar la eficiencia de conversión de energía de sus componentes neumáticos.

La eficiencia de conversión de energía en los sistemas neumáticos se refiere a la eficacia con la que la energía de entrada se transforma en trabajo útil de salida. Normalmente, los sistemas neumáticos estándar solo alcanzan una eficiencia de 10-30%, y el resto se pierde en forma de calor, fricción y caídas de presión.

Llevo más de 15 años ayudando a las empresas a mejorar sus sistemas neumáticos, y he visto de primera mano cómo un análisis de eficiencia adecuado puede reducir los costes operativos hasta en 40%. Permítame compartir lo que he aprendido sobre cómo maximizar el rendimiento de componentes como cilindros sin vástago.

Índice

- ¿Cómo calcular el rendimiento mecánico de los sistemas neumáticos?

- ¿Qué hace que los sistemas de recuperación térmica sean eficaces en aplicaciones neumáticas?

- ¿Cómo cuantificar y reducir las pérdidas relacionadas con la entropía?

- Conclusión

- Preguntas frecuentes sobre eficiencia energética en sistemas neumáticos

¿Cómo calcular el rendimiento mecánico de los sistemas neumáticos?

Para entender la eficiencia mecánica hay que empezar por medir la producción real de trabajo frente a la entrada teórica de energía. Esta relación revela cuánta energía desperdicia el sistema durante su funcionamiento.

El rendimiento mecánico de los sistemas neumáticos es igual a la producción de trabajo útil dividida por la entrada de energía, expresada normalmente en porcentaje. Para los cilindros sin vástago, este cálculo debe tener en cuenta las pérdidas por fricción, las fugas de aire y la resistencia mecánica del sistema.

La fórmula básica de la eficiencia

La fórmula fundamental para calcular la eficiencia mecánica es:

η = (W_out / E_in) × 100%

Dónde:

- η (eta) representa el porcentaje de eficiencia

- W_out es la producción de trabajo útil (en julios)

- E_in es la entrada de energía (en julios)

Medición del trabajo realizado en cilindros sin vástago

En el caso concreto de los cilindros neumáticos sin vástago, podemos calcular la potencia de trabajo mediante:

W_out = F × d

Dónde:

- F es la fuerza producida (en newtons)

- d es la distancia recorrida (en metros)

Cálculo del aporte energético

El aporte de energía para un sistema neumático puede determinarse mediante:

E_in = P × V

Dónde:

- P es la presión (en pascales)

- V es el volumen de aire comprimido consumido (en metros cúbicos)

Factores de eficiencia en el mundo real

Recuerdo que el año pasado trabajé con un cliente fabricante de Alemania que tenía problemas de eficiencia. Su sistema de cilindros sin vástago funcionaba con una eficiencia de sólo 15%. Tras analizar su configuración, descubrimos tres problemas principales:

- Fricción excesiva en el sistema de estanqueidad

- Fugas de aire en los puntos de conexión

- Dimensionamiento inadecuado de los conductos de suministro de aire

Al solucionar estos problemas, aumentamos la eficiencia de su sistema a 27%, lo que supuso un ahorro energético anual de aproximadamente 42.000 euros.

Tabla comparativa de eficiencia

| Tipo de componente | Eficacia típica | Principales factores de pérdida |

|---|---|---|

| Cilindro sin vástago estándar | 15-25% | Fricción de las juntas, fugas de aire |

| Cilindro magnético sin vástago | 20-30% | Pérdidas por acoplamiento magnético, fricción |

| Actuador eléctrico sin vástago1 | 65-85% | Pérdidas del motor, fricción mecánica |

| Cilindro sin vástago guiado | 18-28% | Fricción de guías, problemas de alineación |

¿Qué hace que los sistemas de recuperación térmica sean eficaces en aplicaciones neumáticas?

Sistemas de recuperación térmica2 capturar y reutilizar el calor residual generado durante las operaciones neumáticas, convirtiendo un problema de eficiencia en una oportunidad de ahorro energético.

Los sistemas de recuperación térmica en aplicaciones neumáticas funcionan recogiendo el calor residual de los compresores y convirtiéndolo en energía utilizable para la calefacción de las instalaciones, el calentamiento del agua o incluso la generación de electricidad. Estos sistemas pueden recuperar hasta 80% de la energía calorífica residual.

Tipos de sistemas de recuperación térmica

A la hora de implantar la recuperación térmica para sistemas neumáticos, tiene varias opciones:

1. Intercambiadores de calor aire-agua

Estos sistemas transfieren el calor del aire comprimido al agua, que puede utilizarse para:

- Calefacción de las instalaciones

- Calentamiento del agua de proceso

- Precalentamiento del agua de alimentación de la caldera

2. Recuperación de calor aire-aire

Este método utiliza el calor residual para calentar el aire entrante:

- Calefacción

- Precalentamiento del aire de proceso

- Operaciones de secado

3. Sistemas integrados de recuperación de energía

Los modernos sistemas integrados combinan múltiples métodos de recuperación para lograr la máxima eficacia:

| Método de recuperación | Recuperación de calor típica | Mejor aplicación |

|---|---|---|

| Recuperación de la camisa de agua | 30-40% | Producción de agua caliente |

| Recuperación del refrigerador posterior | 20-25% | Calentamiento de procesos |

| Recuperación del enfriador de aceite | 10-15% | Calefacción de bajo grado |

| Recuperación del aire de escape | 5-10% | Calefacción |

Consideraciones sobre la aplicación

Cuando visité una planta de procesamiento de alimentos en Wisconsin, expulsaban todo el calor del compresor al exterior. Gracias a la instalación de un sencillo sistema de recuperación de calor, ahora utilizan esta energía para precalentar el agua de alimentación de su caldera, con lo que ahorran aproximadamente $28.000 al año en costes de gas natural.

Los factores clave que hay que tener en cuenta a la hora de implantar la recuperación térmica son:

- Requisitos de diferencial de temperatura

- Distancia entre la fuente de calor y el uso potencial

- Constancia de la producción de calor

- Inversión de capital frente a ahorro previsto

Cálculo del ROI

Para determinar si la recuperación térmica tiene sentido desde el punto de vista financiero, utilice esta sencilla fórmula:

Periodo ROI (años) = Coste de instalación / Ahorro energético anual

La mayoría de los sistemas de recuperación térmica bien diseñados alcanzan la rentabilidad de la inversión en un plazo de 1 a 3 años.

¿Cómo cuantificar y reducir las pérdidas relacionadas con la entropía?

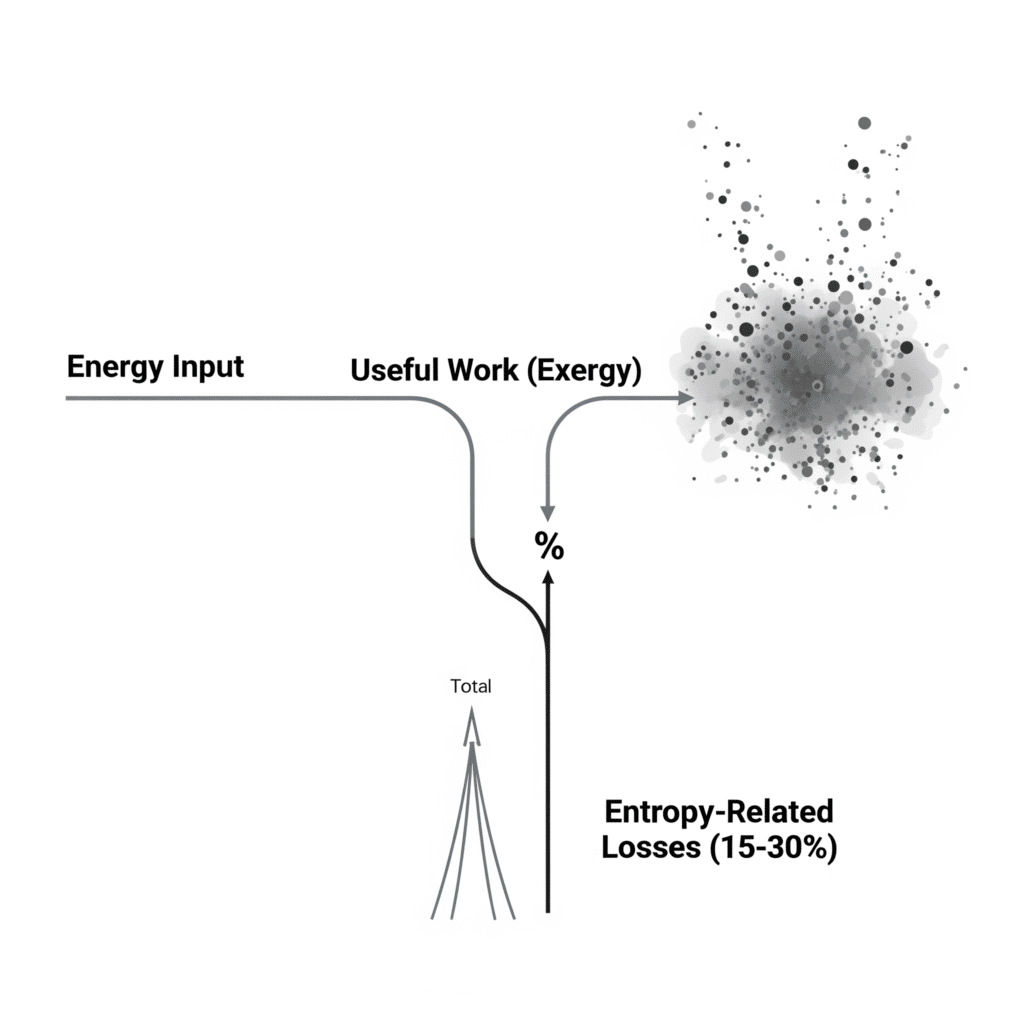

El aumento de entropía representa desorden y energía no utilizable en su sistema neumático. Cuantificar estas pérdidas ayuda a identificar oportunidades de mejora que las métricas de eficiencia estándar podrían pasar por alto.

Las pérdidas relacionadas con la entropía en los sistemas neumáticos pueden cuantificarse mediante análisis exergético3que mide el máximo trabajo útil posible durante un proceso. Estas pérdidas suelen representar entre el 15 y el 30% del aporte total de energía y pueden reducirse mediante un diseño y un mantenimiento adecuados del sistema.

Entendiendo la entropía en los sistemas neumáticos

En las aplicaciones neumáticas, los aumentos de entropía se producen durante:

- Compresión de aire

- Caídas de presión en válvulas y accesorios

- Procesos de expansión

- Fricción en componentes móviles como cilindros sin vástago

Cuantificación del aumento de entropía

La expresión matemática del cambio de entropía es:

ΔS = Q/T

Dónde:

- ΔS es el cambio de entropía

- Q es el calor transferido

- T es la temperatura absoluta

Marco del análisis exergético

Para las aplicaciones prácticas, el análisis exergético proporciona un marco más útil:

- Calcular la energía disponible en cada punto del sistema

- Determinar la destrucción de exergía entre puntos

- Identificar los componentes con mayores pérdidas de exergía

Fuentes comunes de pérdidas de entropía

Basándome en mi experiencia trabajando con cientos de sistemas neumáticos, éstas son las fuentes típicas de pérdida de entropía por orden de impacto:

1. Pérdidas por regulación de la presión

Cuando la presión se reduce a través de los reguladores sin realizar trabajo, se destruye una cantidad significativa de exergía. Por eso es fundamental seleccionar correctamente la presión del sistema.

2. Pérdidas por estrangulamiento

Las restricciones de caudal en válvulas, racores y conductos subdimensionados crean caídas de presión que aumentan la entropía.

| Componente | Caída de presión típica | Aumento de la entropía |

|---|---|---|

| Codo estándar | 0,3-0,5 bar | Medio |

| Válvula de bola | 0,1-0,3 bar | Bajo |

| Conexión rápida | 0,4-0,7 bar | Alta |

| Válvula reguladora de caudal | 0,5-2,0 bar | Muy alta |

3. Pérdidas por expansión

Cuando el aire comprimido se expande sin realizar trabajo útil, la entropía aumenta considerablemente.

Estrategias prácticas de reducción de la entropía

El año pasado trabajé con un fabricante de equipos de envasado de Illinois que tenía problemas de eficiencia con sus sistemas de cilindros sin vástago. Aplicando el análisis de exergía, descubrimos que la configuración de sus válvulas de control generaba una entropía excesiva.

Al aplicar estos cambios:

- Reubicación de las válvulas más cerca de los actuadores

- Aumento de los diámetros de los conductos de suministro

- Optimización de las secuencias de control para reducir los ciclos de presión

Redujeron las pérdidas relacionadas con la entropía en 22%, mejorando la eficiencia global del sistema en 8,5%.

Métodos avanzados de supervisión

Los sistemas neumáticos modernos pueden beneficiarse de la supervisión de la entropía en tiempo real:

- Sensores de temperatura en puntos clave

- Transductores de presión en todo el sistema

- Caudalímetros para controlar el consumo

- Análisis informatizado para identificar tendencias de entropía

Conclusión

Maximizar la eficiencia de conversión de energía en los sistemas neumáticos requiere un enfoque integral que aborde la eficiencia mecánica, la recuperación térmica y la reducción de entropía. Mediante la aplicación de estas estrategias, puede reducir significativamente los costes operativos al tiempo que mejora el rendimiento y la fiabilidad del sistema.

Preguntas frecuentes sobre eficiencia energética en sistemas neumáticos

¿Cuál es la eficiencia energética típica de un sistema neumático?

La mayoría de los sistemas neumáticos estándar funcionan con una eficiencia de 10-30%, lo que significa que se pierde entre 70-90% de la energía de entrada. Los sistemas modernos optimizados pueden alcanzar una eficiencia de hasta 40-45% mediante un diseño y una selección de componentes cuidadosos.

¿Cuál es la eficiencia energética de un cilindro neumático sin vástago en comparación con las alternativas eléctricas?

Los cilindros neumáticos sin vástago suelen funcionar con un rendimiento de 15-30%, mientras que los actuadores eléctricos sin vástago pueden alcanzar un rendimiento de 65-85%. Sin embargo, los sistemas neumáticos suelen tener costes iniciales más bajos y destacan en determinadas aplicaciones que requieren densidad de fuerza o conformidad inherente.

¿Cuáles son las principales causas de pérdida de energía en los sistemas neumáticos?

Las principales pérdidas de energía en los sistemas neumáticos proceden de la compresión del aire (50-60%), las pérdidas por transmisión a través de las tuberías (10-15%), las pérdidas en las válvulas de control (10-20%) y las ineficiencias de los actuadores (15-25%).

¿Cómo puedo identificar fugas de aire en mi sistema neumático?

Puede identificar fugas de aire mediante la detección de fugas por ultrasonidos, pruebas de caída de presión, aplicación de solución jabonosa en los puntos sospechosos de fuga o imágenes térmicas para detectar las diferencias de temperatura causadas por el aire que se escapa.

¿Cuál es el plazo de amortización de la aplicación de medidas de eficiencia energética en sistemas neumáticos?

La mayoría de las mejoras de eficiencia energética en sistemas neumáticos tienen periodos de amortización de entre 6 y 24 meses, en función del tamaño del sistema, las horas de funcionamiento y los costes energéticos locales. Las medidas sencillas, como la reparación de fugas, suelen amortizarse en 3 meses.

¿Cómo afecta la presión al consumo de energía en los sistemas neumáticos?

Por cada 1 bar (14,5 psi) de reducción de la presión del sistema, el consumo de energía suele disminuir en 7-10%. El funcionamiento a la presión mínima requerida es una de las estrategias de eficiencia más eficaces.

ies.

-

Detalla la tecnología de los actuadores eléctricos y demuestra por qué su eficiencia energética es mucho mayor que la de las alternativas neumáticas. ↩

-

Ofrece información detallada y estudios de casos sobre cómo se aplica la tecnología de recuperación térmica para capturar y reutilizar el calor residual de los compresores de aire industriales. ↩

-

Profundiza en los principios termodinámicos del análisis exergético y explica cómo se utiliza este método para identificar y cuantificar las fuentes de ineficiencia energética. ↩