En mis 15 años trabajando con sistemas neumáticosHe visto innumerables fábricas con tuberías ineficaces. El problema es real: pérdidas de presión, distribución irregular del caudal y fallos estructurales que cuestan miles de euros en tiempos de inactividad. Sin embargo, la mayoría de los ingenieros pasan por alto estas oportunidades críticas de optimización.

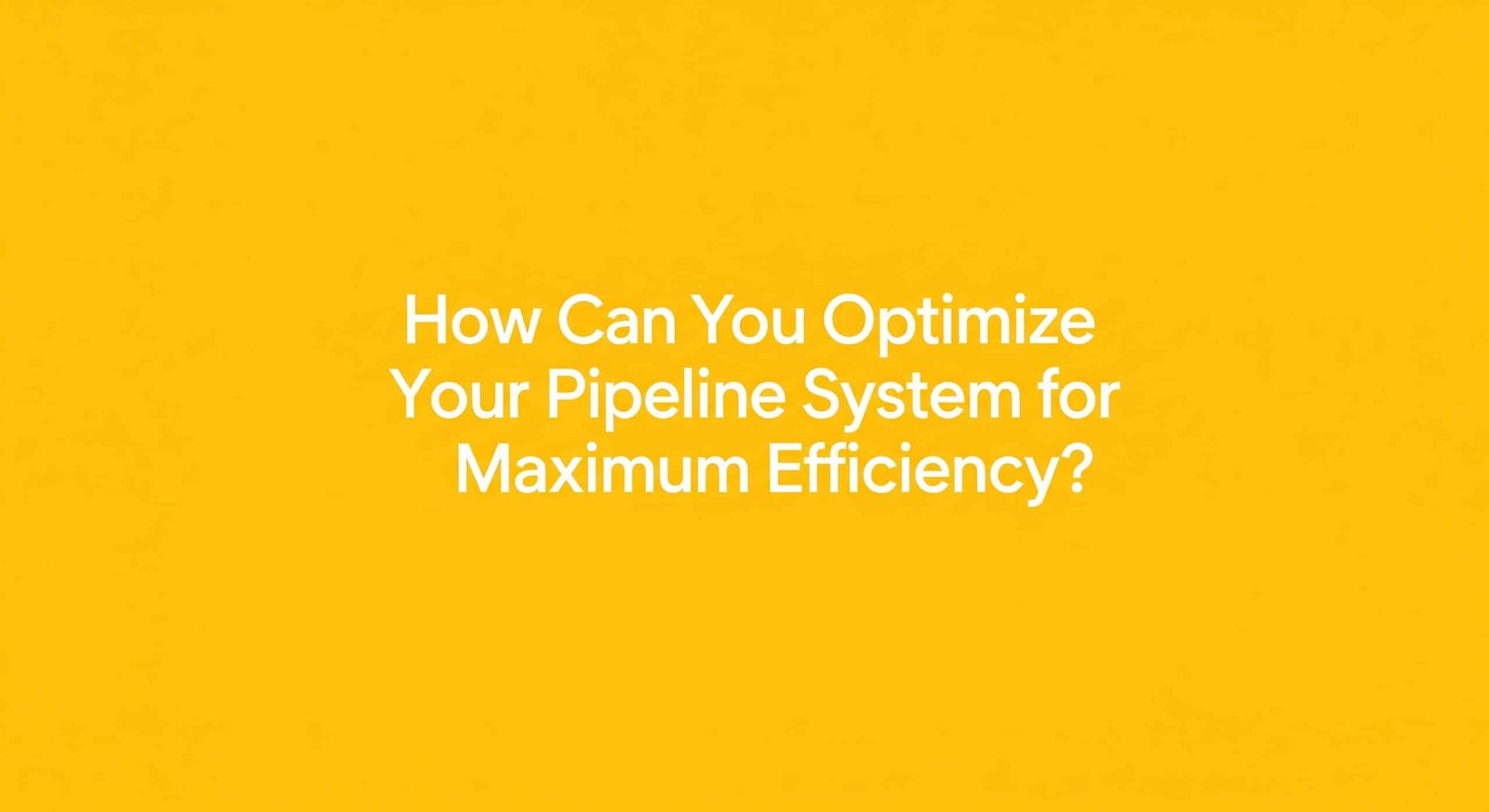

La optimización de las tuberías implica el dimensionamiento estratégico de los diámetros de las tuberías, el equilibrio de la distribución del caudal en los ramales y la colocación adecuada de los soportes mecánicos para maximizar la eficiencia del sistema y minimizar los costes operativos.

Permítanme compartir algo que sucedió el mes pasado. Un cliente alemán sufría misteriosas caídas de presión en su cadena de montaje. Tras aplicar nuestro protocolo de optimización, descubrimos que la configuración de sus tuberías provocaba una pérdida de eficacia de 23%. Nuestra solución mejoró su tasa de producción en 18% en cuestión de días.

Índice

- Herramienta de pérdida de presión dinámica

- Simulación de distribución de flujos

- Reglas de separación entre abrazaderas

- Conclusión

- Preguntas frecuentes sobre la optimización de tuberías

¿Cómo afecta el diámetro de las tuberías a la pérdida de presión en los sistemas en tiempo real?

A la hora de diseñar sistemas neumáticos, entender la relación entre el diámetro de la tubería y la pérdida de presión puede ser decisivo para la eficacia de los sistemas. Esta relación dinámica cambia en función de las condiciones de caudal.

El diámetro de la tubería influye directamente en la pérdida de presión a través del relación inversa de quinta potencia1 - La duplicación del diámetro reduce aproximadamente 32 veces la pérdida de presión, lo que permite un importante ahorro de energía en los sistemas neumáticos.

Matemáticas de la pérdida de presión

La pérdida de presión en los sistemas neumáticos sigue esta ecuación fundamental:

| Variable | Descripción | Impacto en el sistema |

|---|---|---|

| Δp | Pérdida de presión | Impacto directo en la eficiencia del sistema |

| L | Longitud del tubo | Relación lineal con la pérdida de presión |

| D | Diámetro del tubo | Relación inversa de quinta potencia |

| Q | Caudal | Relación al cuadrado con la pérdida de presión |

| ρ | Densidad del aire | Relación lineal con la pérdida de presión |

A la hora de seleccionar el diámetro óptimo de una tubería, siempre recomiendo utilizar nuestra herramienta de cálculo dinámico en lugar de gráficos estáticos. He aquí por qué:

Cálculo en tiempo real frente a tablas estáticas

Las tablas de dimensionamiento estáticas no lo tienen en cuenta:

- Fluctuaciones de la demanda

- Variaciones de presión del sistema

- Efectos de la temperatura en la densidad del aire

- Caídas de presión reales de accesorios y válvulas

Nuestra herramienta de pérdida de presión dinámica integra estas variables en tiempo real, lo que le permite ver el rendimiento de su sistema en distintas condiciones de funcionamiento. He visto que este enfoque reduce el consumo de energía hasta 15% en comparación con los métodos de dimensionamiento tradicionales.

Caso práctico: Optimización de plantas de fabricación

Una planta de fabricación de Michigan experimentaba fluctuaciones de presión que provocaban una calidad irregular del producto. Utilizando nuestra herramienta de pérdida de presión dinámica, identificamos que su línea principal de 1 pulgada estaba creando una caída de presión excesiva durante los picos de demanda. La actualización a una línea de 1,5 pulgadas resolvió el problema por completo y redujo la carga del compresor en 12%.

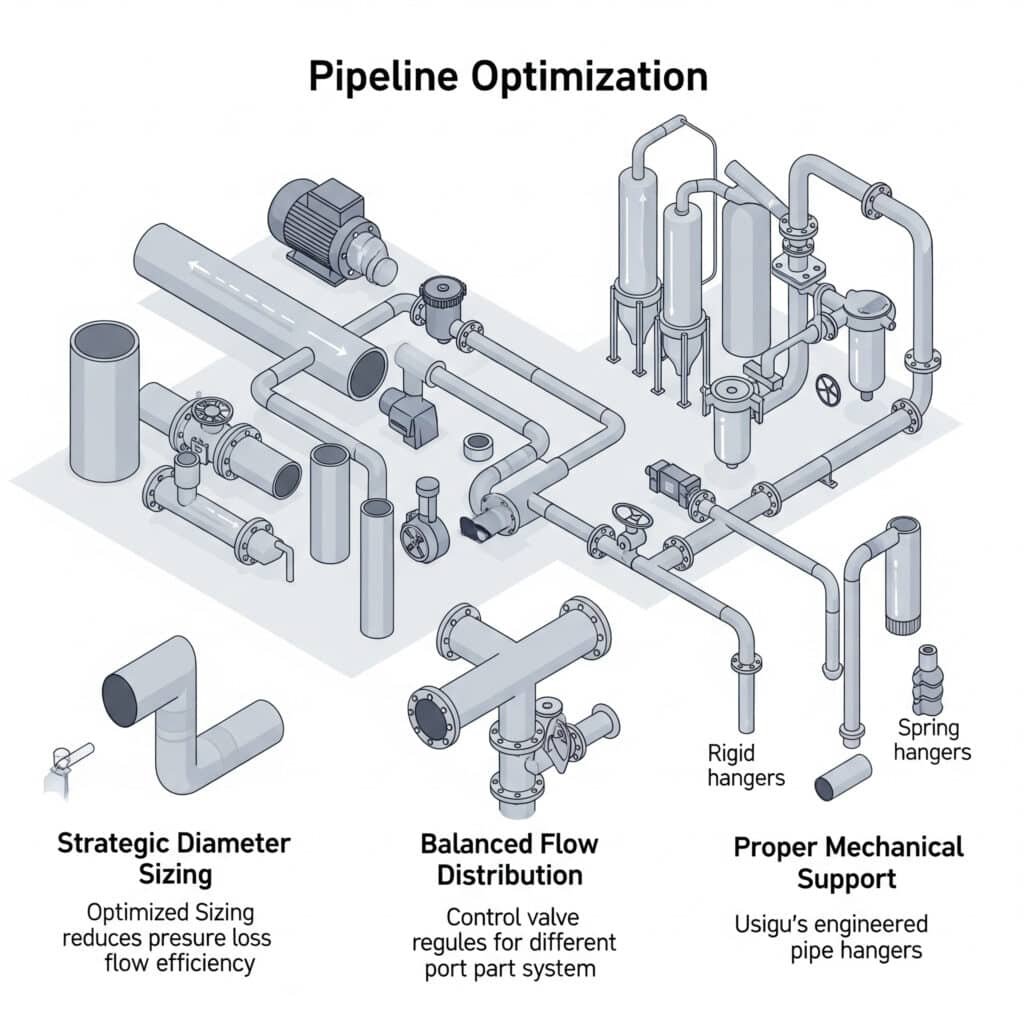

¿Cómo equilibrar el flujo en sistemas ramificados complejos?

La distribución desigual del caudal en sistemas de tuberías ramificadas crea una cascada de problemas, desde un rendimiento incoherente de las máquinas hasta fallos prematuros de los componentes. El reto consiste en predecir cómo se distribuirá el caudal de forma natural.

La distribución del caudal en sistemas ramificados depende del diferencial de presión a través de cada vía, y el caudal toma la vía de menor resistencia. Las herramientas de simulación pueden predecir este comportamiento y permitir un equilibrado estratégico mediante el dimensionamiento y la colocación adecuados de los componentes.

Factores que afectan a la distribución del caudal

Al diseñar sistemas ramificados, estos factores determinan el equilibrio del caudal:

Factores geométricos

- Ratios de diámetro de las ramas

- Ángulos de las ramas

- Distancia de la fuente

Factores del sistema

- Presión de funcionamiento

- Restricciones de los componentes

- Condiciones de contrapresión

Recuerdo que trabajé con un fabricante de equipos de envasado que no podía entender por qué máquinas idénticas en distintas ramas funcionaban de forma diferente. Nuestra simulación de distribución de flujo reveló un desequilibrio de flujo 22% debido a la configuración de la rama. Tras aplicar los cambios que recomendamos, consiguieron un rendimiento uniforme en todas las máquinas.

Técnicas de simulación para la predicción de flujos

Las herramientas modernas de simulación de distribución de flujos utilizan estos métodos:

| Técnica | Lo mejor para | Limitaciones |

|---|---|---|

| Análisis CFD2 | Patrones de flujo detallados | Alta carga computacional |

| Análisis de redes3 | Equilibrio del sistema | Menos detalles a nivel de componentes |

| Modelos empíricos | Estimaciones rápidas | Menos preciso para sistemas complejos |

Métodos prácticos de equilibrado

Basándome en los resultados de la simulación, estos son mis métodos preferidos para equilibrar el flujo:

- Dimensionamiento estratégico de componentes - Utilización de diferentes tamaños de racores para crear restricciones intencionadas

- Reguladores de caudal - Instalación de reguladores ajustables en los ramales críticos

- Diseño de la cabecera - Implementación de configuraciones de cabecera adecuadas para una distribución uniforme

¿Cuáles son las reglas de oro para calcular la distancia óptima entre abrazaderas?

El espaciado inadecuado de las abrazaderas es uno de los aspectos que más se pasan por alto en el diseño de tuberías, y sin embargo es responsable de numerosos fallos del sistema que he investigado a lo largo de los años.

La distancia óptima entre abrazaderas depende del material del tubo, el diámetro, el peso, el intervalo de fluctuación de temperatura y la exposición a vibraciones. Para la mayoría de las aplicaciones neumáticas industriales, la regla de oro es espaciar las abrazaderas entre 6 y 10 veces el diámetro del tubo, con soportes adicionales cerca de los cambios de dirección.

La ciencia detrás de la separación entre abrazaderas

La separación adecuada de las abrazaderas evita:

- Hundimiento excesivo de la tubería

- Fatiga inducida por vibraciones4

- Problemas de dilatación térmica5

- Tensión en el punto de conexión

Fórmula de cálculo del espaciado

Para la mayoría de las aplicaciones de cilindros neumáticos sin vástago, utilizo esta fórmula:

Distancia máxima (pies) = (Diámetro del tubo × Factor de material × Factor de soporte) ÷ Factor de temperatura

Dónde:

- El factor de material oscila entre 0,8 y 1,2 en función del material de la tubería

- El factor de apoyo tiene en cuenta la rigidez de la superficie de montaje (0,7-1,0)

- El factor de temperatura tiene en cuenta la dilatación térmica (1,0-1,5)

Consideraciones especiales para sistemas neumáticos

Cuando se trabaja con sistemas neumáticos que incluyen cilindros sin vástago, entran en juego factores adicionales:

Gestión de vibraciones

Los sistemas neumáticos suelen generar vibraciones que pueden amplificarse a través de tuberías mal soportadas. Recomiendo reducir la separación estándar en 20% en entornos de alta vibración.

Puntos de apoyo críticos

Añada siempre soportes adicionales:

| Ubicación | Distancia desde el punto |

|---|---|

| Válvulas | Dentro de 12 pulgadas |

| Cambios de dirección | Dentro de 18 pulgadas |

| Cilindros sin vástago | En ambos extremos |

| Componentes pesados | Dentro de 15 cm |

El año pasado asesoré a una planta de procesamiento de alimentos que sufría frecuentes fugas de aire. Su equipo de mantenimiento estaba frustrado por reparar constantemente los mismos puntos de conexión. Tras aplicar nuestro protocolo de espaciado de abrazaderas, los incidentes de fugas disminuyeron en 78% en seis meses.

Conclusión

La optimización de su sistema de tuberías requiere prestar atención a la selección del diámetro de las tuberías, el equilibrado de la distribución del caudal y un soporte mecánico adecuado. Utilizando herramientas de cálculo dinámico, software de simulación y siguiendo reglas de espaciado de eficacia probada, puede mejorar significativamente la eficiencia del sistema, reducir los costes operativos y prolongar la vida útil de los equipos.

Preguntas frecuentes sobre la optimización de tuberías

¿Cuál es la causa más común de pérdida de presión en las tuberías neumáticas?

La causa más común es un diámetro de tubería demasiado pequeño, que crea una fricción y turbulencias excesivas. Otros factores son demasiados cambios de dirección, selección inadecuada de accesorios y contaminación interna de la tubería.

¿Cómo afecta la optimización de las tuberías a los costes energéticos?

Las tuberías optimizadas pueden reducir los costes energéticos en 10-25% al minimizar la pérdida de presión, lo que permite a los compresores funcionar a presiones más bajas manteniendo el mismo rendimiento en el punto de uso.

¿Con qué frecuencia deben reevaluarse los sistemas de tuberías para su optimización?

Los sistemas de tuberías deben reevaluarse siempre que los requisitos de producción cambien significativamente, al menos una vez al año durante el mantenimiento preventivo, o cuando se experimenten problemas de rendimiento como fluctuaciones de presión o incoherencias de caudal.

¿Pueden optimizarse los sistemas de tuberías existentes sin sustituirlos por completo?

Sí, los sistemas existentes a menudo pueden optimizarse parcialmente solucionando cuellos de botella críticos, añadiendo desvíos estratégicos, sustituyendo tramos clave por tuberías de mayor diámetro o aplicando mejores estrategias de control sin necesidad de sustituirlos por completo.

¿Qué diferencia hay entre las configuraciones en serie y en paralelo?

Las configuraciones en serie conectan los componentes secuencialmente a lo largo de una única ruta, mientras que las configuraciones en paralelo dividen el flujo en múltiples rutas. Los sistemas paralelos ofrecen mayor redundancia y capacidad de flujo, pero requieren un equilibrado más cuidadoso.

¿Cómo afecta un cilindro neumático sin vástago a los requisitos de diseño de tuberías?

Los cilindros neumáticos sin vástago requieren especial atención a la consistencia del suministro de aire y a la estabilidad de la presión. Las tuberías que abastecen a estos cilindros deben dimensionarse para una caída de presión mínima e incluir componentes de preparación de aire adecuados para garantizar un funcionamiento sin problemas.

-

Explica el principio de la dinámica de fluidos, derivado de las ecuaciones de Darcy-Weisbach y Hagen-Poiseuille, que muestra cómo la pérdida de presión en una tubería es inversamente proporcional al diámetro de la tubería elevado a la cuarta o quinta potencia, dependiendo de las condiciones de flujo. ↩

-

Ofrece una visión general de la dinámica de fluidos computacional (CFD), una rama de la mecánica de fluidos que utiliza el análisis numérico y las estructuras de datos para simular, visualizar y analizar el flujo de fluidos y la transferencia de calor. ↩

-

Describe cómo las leyes de circuitos de Kirchhoff, desarrolladas originalmente para circuitos eléctricos, pueden aplicarse como analogía a las redes de fluidos para analizar y equilibrar caudales y caídas de presión en sistemas de tuberías complejos y ramificados. ↩

-

Detalla el mecanismo de la fatiga de los materiales, un proceso en el que un material se debilita debido a cargas cíclicas repetidas, como vibraciones de alta frecuencia, que acaban provocando la formación de grietas y fallos muy por debajo de la resistencia última a la tracción. ↩

-

Explica el principio de la dilatación y contracción térmicas en los sistemas de tuberías y cómo el hecho de no tener en cuenta este movimiento puede provocar grandes esfuerzos, deformaciones plásticas y, finalmente, el fallo de las tuberías y los soportes. ↩