¿Le cuesta encontrar componentes neumáticos que puedan resistir entornos militares extremos? Muchos ingenieros descubren demasiado tarde que los cilindros de calidad comercial fallan de forma catastrófica cuando se someten a las condiciones del campo de batalla, lo que provoca fallos en los sistemas de misión crítica y situaciones potencialmente mortales.

Calidad militar cilindros neumáticos están diseñados para resistir condiciones extremas mediante diseños especializados que cumplen rigurosas normas como las pruebas de choque GJB150.18 (que exigen la supervivencia a pulsos de aceleración de 100 g), carcasas de blindaje EMI que proporcionan una protección contra interferencias electromagnéticas de 80-100 dB y completos sistemas de revestimiento "a prueba de tres" que resisten la niebla salina durante más de 1.000 horas a la vez que mantienen la funcionalidad en rangos de temperatura de -55 °C a +125 °C.

Índice

- ¿Cómo garantizan las pruebas de choque GJB150.18 la fiabilidad en el campo de batalla?

- ¿Qué hace que el blindaje EMI sea esencial para los sistemas militares modernos?

- ¿Qué sistemas de revestimiento anticorrosión proporcionan una verdadera protección de grado militar?

- ¿Cómo se utilizan los cilindros sin vástago en los sistemas de catapulta de portaaviones?

- Conclusión

- Preguntas frecuentes sobre cilindros neumáticos militares

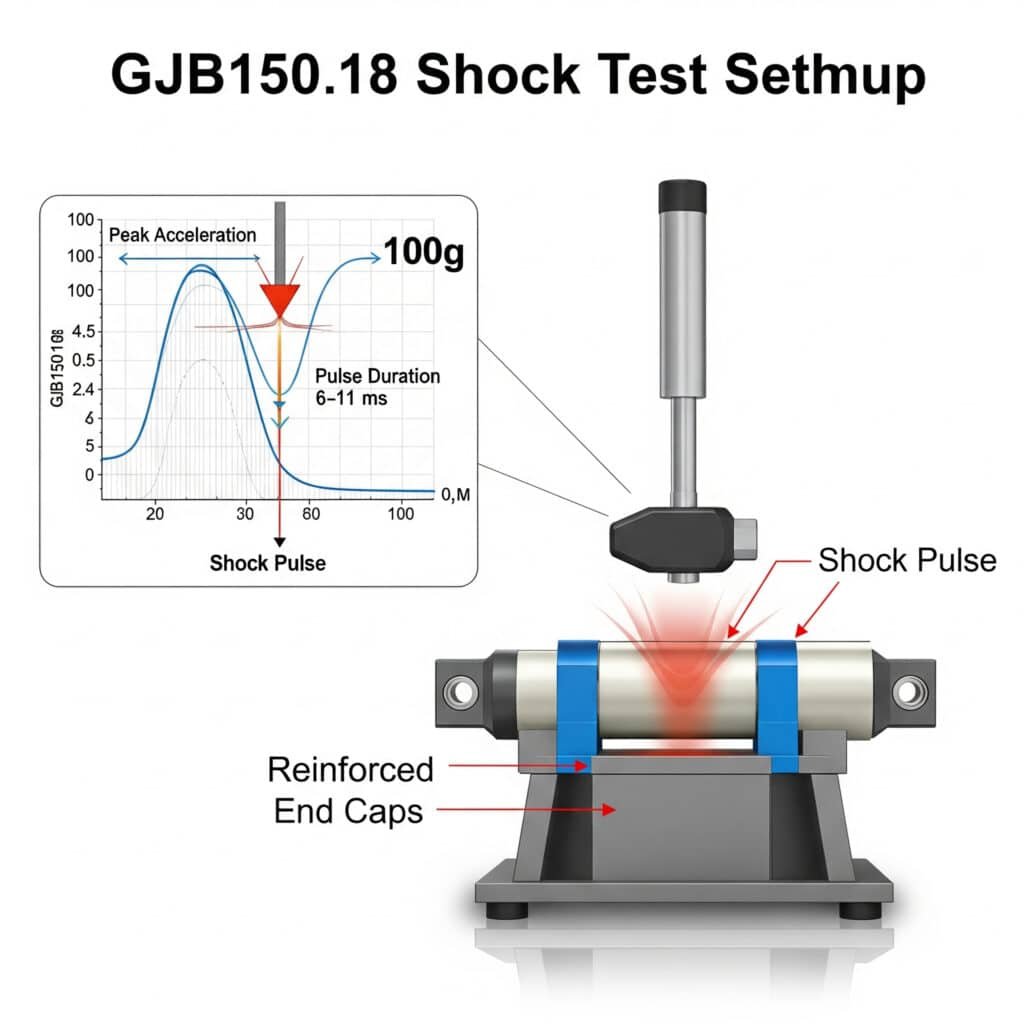

¿Cómo garantizan las pruebas de choque GJB150.18 la fiabilidad en el campo de batalla?

Los equipos militares deben soportar choques mecánicos extremos provocados por explosiones, disparos de armas, terrenos abruptos y aterrizajes duros que destruirían los componentes comerciales estándar.

El GJB150.18 norma de ensayo de choque1 somete a los cilindros neumáticos a impulsos de aceleración controlados con precisión que alcanzan los 100 g (981 m/s²) con duraciones de 6-11 ms en múltiples ejes. Los cilindros de uso militar deben mantener su plena funcionalidad después de estas pruebas, lo que requiere diseños internos especializados con tapas de extremo reforzadas, cojines amortiguadores y componentes internos seguros que eviten fallos catastróficos durante los impactos en el campo de batalla.

Parámetros clave de la prueba

| Parámetro | Requisito | Equivalente comercial | Ventaja militar |

|---|---|---|---|

| Aceleración máxima | 100 g (981 m/s²) | 15-25g (147-245 m/s²) | Resistencia al impacto entre 4 y 6 veces superior |

| Duración del pulso | 6-11 ms (semiseno) | 15-30 ms (en las pruebas) | Simula impactos más nítidos en el campo de batalla |

| Número de impactos | 18 en total (3 por dirección, 6 direcciones) | 3-6 en total (cuando se prueba) | Garantiza la durabilidad multieje |

| Pruebas funcionales | Durante y después del choque | Sólo después del choque (cuando se prueba) | Verifica el funcionamiento en tiempo real |

Los contratistas de defensa naval han documentado casos en los que los cilindros de calidad industrial de los sistemas de carga de misiles experimentaron fallos en los componentes internos tras sufrir sacudidas de sólo 30 g durante mares agitados. Tras rediseñarlos con cilindros de grado militar cualificados según la norma GJB150.18, estos sistemas mantuvieron una funcionalidad perfecta incluso durante condiciones de batalla simuladas con choques superiores a 80 g.

Elementos críticos de diseño

Tapas reforzadas

- Mayor grosor: 2,5-3× estándares comerciales

- Enganche de roscado mejorado: 150-200% más profundidad de roscado

- Características adicionales de retención: Orificios para cables de seguridad, mecanismos de bloqueoFijación de componentes internos

- Conexión pistón-varilla: Bloqueos mecánicos frente a ajustes a presión

- Compuestos de bloqueo de roscas: Adhesivos anaeróbicos de especificación militar

- Retención redundante: Bloqueos mecánicos secundarios para componentes críticosCaracterísticas de amortiguación

- Amortiguación mejorada: Mayor longitud del cojín (200-300% de comercial)

- Amortiguación progresiva: Perfiles de desaceleración multietapa

- Material del cojín: Polímeros especializados con mayor absorción de energía.Refuerzos estructurales

- Paredes de cilindro más gruesas: 150-200% de espesor comercial

- Características de montaje reforzadas: Puntos de montaje reforzados

- Aumento del diámetro de la varilla: 130-150% de equivalentes comerciales

Análisis de fallos por choque

| Modo de fallo | Tasa de fracaso comercial | Mitigación de grado militar | Eficacia |

|---|---|---|---|

| Expulsión de tapas | Alta (fallo primario) | Bloqueos mecánicos, mayor compromiso de la rosca | >99% reducción |

| Separación pistón-varilla | Alta | Enclavamiento mecánico, montaje soldado | >99% reducción |

| Extrusión de juntas | Medio | Juntas reforzadas, anillos antiextrusión | Reducción 95% |

| Deformación de los rodamientos | Medio | Materiales endurecidos, mayor superficie de apoyo | Reducción 90% |

| Fallo de montaje | Alta | Soportes reforzados, patrón de pernos aumentado | >99% reducción |

¿Qué hace que el blindaje EMI sea esencial para los sistemas militares modernos?

Los entornos modernos de los campos de batalla están saturados de señales electromagnéticas que pueden perturbar o dañar los sistemas electrónicos sensibles, lo que requiere una protección especializada para los componentes neumáticos con interfaces electrónicas.

Los cilindros neumáticos de grado militar con componentes electrónicos requieren carcasas de blindaje EMI que proporcionen 80-100dB de atenuación en frecuencias de 10kHz a 10GHz. Estos diseños especializados incorporan Principios de la jaula de Faraday2 utilizando materiales conductores, juntas especializadas y conexiones filtradas para evitar tanto las interferencias electromagnéticas como la posible interceptación de señales que pudieran comprometer la seguridad operativa.

Fuentes de amenazas EMI e impactos

| Fuente EMI | Gama de frecuencias | Intensidad de campo | Impacto potencial en los sistemas neumáticos |

|---|---|---|---|

| Sistemas de radar | 1-40 GHz | 200+ V/m | Mal funcionamiento del sensor, interrupción del control |

| Comunicaciones por radio | 30 MHz-3 GHz | 50-100 V/m | Corrupción de la señal, falsa activación |

| Armas EMP3 | CC-1 GHz | 50.000+ V/m | Fallo electrónico completo, corrupción de datos |

| Generación de energía | 50/60 Hz | Campos magnéticos elevados | Interferencias del sensor, errores de posición |

| Rayos/estática | DC-10 MHz | Transitorios extremos | Componente dañado, reinicio del sistema |

Los fabricantes de sistemas de defensa antimisiles han documentado casos en los que los cilindros de retroalimentación de posición experimentaban errores intermitentes durante el funcionamiento del radar. La investigación reveló que los pulsos de radar inducían corrientes en el cableado del sensor, provocando errores de información de posición de hasta 15 mm. Mediante la implementación de un blindaje EMI integral con una atenuación de 85 dB, estos problemas de interferencia se eliminaron por completo, logrando una precisión de posición de 0,05 mm incluso durante el funcionamiento activo del radar.

Elementos críticos de diseño

Selección de materiales

- Materiales de carcasa conductores (aluminio, acero, compuestos conductores)

- Mejora de la conductividad superficial (chapado, revestimientos conductores)

- Consideraciones sobre la permeabilidad para el blindaje magnéticoTratamiento de costuras y juntas

- Contacto eléctrico continuo en todas las costuras

- Selección de juntas conductoras en función del juego de compresión y la compatibilidad galvánica

- Distancia entre tornillos (normalmente λ/20 en la frecuencia más alta)Gestión de la penetración

- Conexiones eléctricas filtradas (condensadores de paso, filtros PI)

- Diseños de guía de ondas de corte bajo para las aberturas necesarias

- Prensaestopas conductores para entradas de cablesEstrategia de conexión a tierra

- Puesta a tierra en un punto o en varios en función de la frecuencia

- Implementación del plano de tierra

- Especificaciones de resistencia de unión (<2,5 mΩ típica)

Comparación del rendimiento de los materiales

| Material | Eficacia del blindaje | Impacto del peso | Resistencia a la corrosión | Mejor aplicación |

|---|---|---|---|---|

| Aluminio (6061-T6) | 60-80 dB | Bajo | Bien con tratamiento | Uso general, sensible al peso |

| Acero inoxidable (304) | 70-90 dB | Alta | Excelente | Entornos corrosivos, durabilidad |

| MuMetal | 100+ dB (magnético) | Medio | Moderado | Campos magnéticos de baja frecuencia |

| Silicona conductora | 60-80 dB | Muy bajo | Excelente | Juntas, interfaces flexibles |

| Lámina de cobre | 80-100 dB | Bajo | Pobre sin revestimiento | Necesidades de conductividad más elevadas |

Los sistemas de control de incendios navales con actuadores neumáticos requieren un cuidadoso equilibrio entre resistencia a la corrosión y blindaje EMI. Los ingenieros militares suelen elegir carcasas de acero inoxidable 316 con juntas de cobre berilio chapadas en plata, que consiguen una atenuación media de 92 dB y mantienen la plena funcionalidad en un entorno de niebla salina.

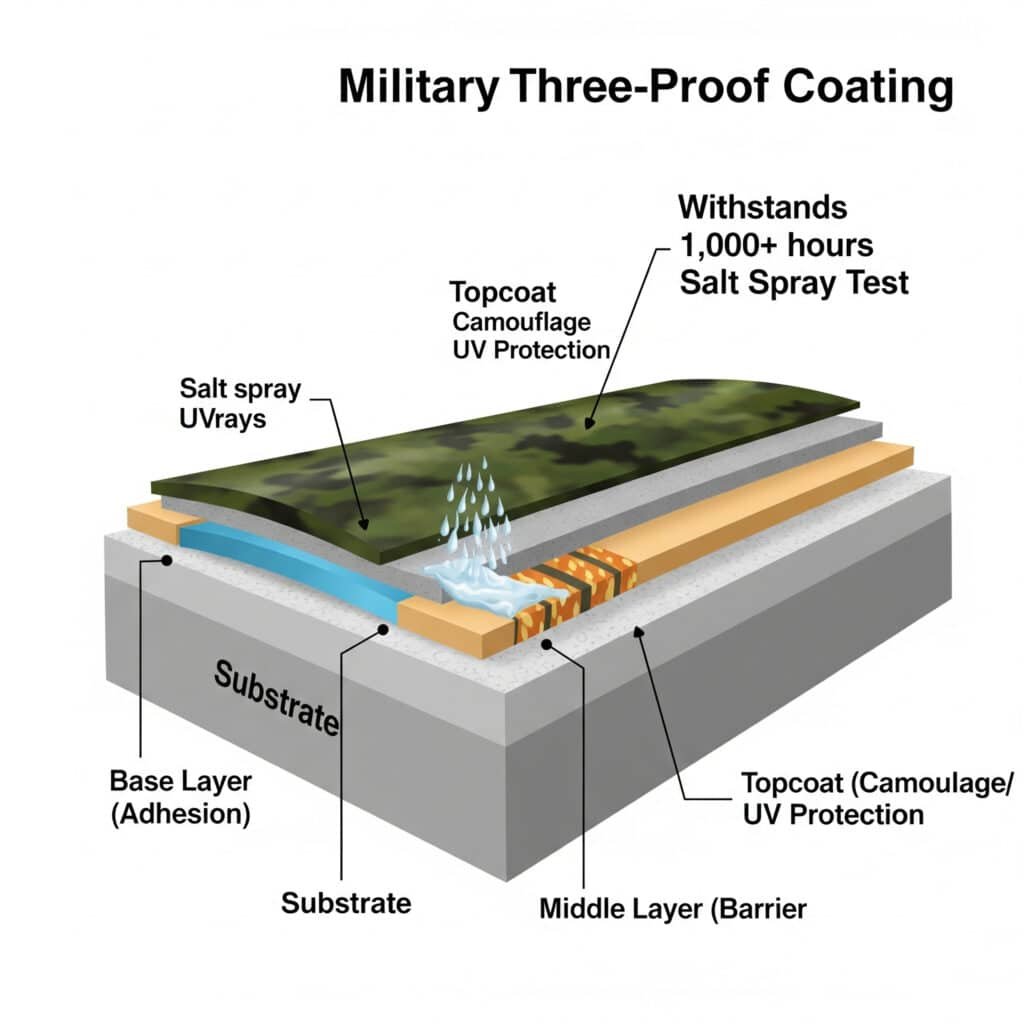

¿Qué sistemas de revestimiento anticorrosión proporcionan una verdadera protección de grado militar?

Los sistemas neumáticos militares deben funcionar en entornos extremos que van desde el calor del desierto al frío ártico, la exposición al agua salada, las amenazas químicas y las condiciones abrasivas que destruyen rápidamente los acabados comerciales estándar.

Los sistemas de revestimiento "triprueba" de calidad militar para cilindros neumáticos combinan varias capas especializadas: una capa base de fosfato o de conversión de cromato para la adherencia y la resistencia inicial a la corrosión, una capa intermedia de epoxi o poliuretano de alto espesor que proporciona propiedades de barrera química y contra la humedad, y una capa superior resistente a los rayos UV que añade camuflaje, baja reflectividad y protección química adicional, y que soporta más de 1.000 horas de pruebas de niebla salina.

Categorías de protección

Resistencia a la humedad y la corrosión

- Resistencia a la niebla salina (más de 1.000 horas por ASTM B1174)

- Resistencia a la humedad (95% RH a temperaturas elevadas)

- Capacidad de inmersión (agua dulce y salada)Resistencia química

- Compatibilidad con combustibles y fluidos hidráulicos

- Resistencia de la solución de descontaminación

- Compatibilidad con lubricantesDurabilidad medioambiental

- Resistencia a la radiación UV

- Temperaturas extremas (-55°C a +125°C)

- Resistencia a la abrasión y al impacto

Las evaluaciones de despliegue militar en Oriente Medio han comparado cilindros industriales estándar con unidades de grado militar dotadas de sistemas de revestimiento integral. Tras sólo tres meses en un entorno desértico con aire cargado de sal y abrasión de arena, los cilindros comerciales mostraron una corrosión y una degradación de la junta significativas. Los cilindros militares con revestimientos de tres capas seguían siendo totalmente funcionales tras dos años en el mismo entorno, con sólo un pequeño desgaste estético.

Función y rendimiento de las capas

| Capa | Función principal | Gama de espesores | Propiedades clave | Método de aplicación |

|---|---|---|---|---|

| Tratamiento previo | Preparación de la superficie, protección inicial contra la corrosión | 2-15μm | Fomento de la adherencia, revestimiento de conversión | Inmersión química, pulverización |

| Primer abrigo | Adherencia, inhibición de la corrosión | 25-50μm | Protección de barrera, liberación de inhibidores | Pulverización, electrodeposición |

| Capa intermedia | Espesor de construcción, propiedades de barrera | 50-100μm | Resistencia química, absorción de impactos | Pulverizar, sumergir |

| Capa superior | Protección UV, aspecto, propiedades específicas | 25-75μm | Control del color/brillo, resistencia especializada | Spray electrostático |

Comparación del rendimiento de la capa intermedia

| Tipo de revestimiento | Resistencia a la niebla salina | Resistencia química | Temperatura | Mejor aplicación |

|---|---|---|---|---|

| Epoxi (alto espesor) | 1.000-1.500 horas | Excelente | -40°C a +120°C | Uso general |

| Poliuretano | 800-1.200 horas | Muy buena | -55°C a +100°C | Baja temperatura |

| Epoxi rico en zinc | 1.500-2.000 horas | Bien | -40°C a +150°C | Entornos corrosivos |

| CARC | 1.000-1.500 horas | Excelente | -55°C a +125°C | Zonas de amenaza química |

| Fluoropolímero | Más de 2.000 horas | Destacado | -70°C a +200°C | Entornos extremos |

Para los sistemas de lanzamisiles con actuadores neumáticos, los ingenieros militares han implementado sistemas de revestimiento especializados con imprimación epoxi rica en zinc y revestimiento superior CARC. Estos sistemas mantienen su plena funcionalidad tras más de 2.000 horas de pruebas de niebla salina y demuestran su resistencia a los simulantes de agentes de guerra química.

Comparación de resultados medioambientales

| Medio ambiente | Vida útil del revestimiento comercial | Vida militar | Ratio de rendimiento |

|---|---|---|---|

| Desierto (cálido/seco) | 6-12 meses | 5-7+ años | 5-7× |

| Tropical (cálido/húmedo) | 3-9 meses | 4-6+ años | 8-12× |

| Marina (exposición a la sal) | 2-6 meses | 4-5+ años | 10-15× |

| Ártico (frío extremo) | 12-24 meses | 6-8+ años | 4-6× |

| Campo de batalla (Combinado) | 1-3 meses | 3-4+ años | 12-16× |

¿Cómo se utilizan los cilindros sin vástago en los sistemas de catapulta de portaaviones?

Sistemas de catapulta de portaaviones5 representan una de las aplicaciones más exigentes para la tecnología neumática, ya que requieren una potencia, precisión y fiabilidad excepcionales.

Los sistemas de catapulta de los portaaviones utilizan cilindros sin vástago especializados de alta presión como componentes críticos del mecanismo de lanzamiento de las aeronaves. Estos cilindros generan la tremenda fuerza necesaria para acelerar aviones de combate de 0 a 165 nudos (305 km/h) en sólo 2-3 segundos a través de una cubierta de aproximadamente 90 metros de longitud, sometiendo a los componentes neumáticos a presiones, temperaturas y tensiones mecánicas extremas.

Principales ventajas del diseño sin varillas

| Característica | Ventajas de los sistemas Catapult | Comparación con los cilindros de vástago |

|---|---|---|

| Eficiencia espacial | Toda la carrera cabe dentro de la longitud de la cubierta | El cilindro de vástago requeriría un espacio de instalación de 2×. |

| Distribución del peso | Masa móvil equilibrada | El cilindro de vástago tiene una distribución asimétrica de la masa |

| Capacidad de aceleración | Optimizado para una aceleración rápida | Cilindro de vástago limitado por problemas de pandeo del vástago |

| Sistema de sellado | Especializada para funcionamiento a alta velocidad | Las juntas estándar fallarían a velocidades de lanzamiento |

| Transmisión de fuerza | Acoplamiento directo al inversor | Se necesitarían vínculos complejos con el diseño de las varillas |

Parámetros de rendimiento típicos

| Parámetro | Especificación | Desafío de ingeniería |

|---|---|---|

| Presión de funcionamiento | 200-350 bar (2.900-5.075 psi) | Contención de presión extrema |

| Fuerza máxima | 1.350+ kN (300.000+ lbf) | Transmisión de fuerza sin distorsión |

| Tasa de aceleración | Hasta 4g (39 m/s²) | Perfil de aceleración controlado |

| Velocidad del ciclo | 45-60 segundos entre lanzamientos | Rápida recuperación de la presión |

| Fiabilidad operativa | Se requiere una tasa de éxito del 99,9%+. | Eliminación de modos de fallo |

| Vida útil | Más de 5.000 lanzamientos entre revisiones | Minimización del desgaste a altas velocidades |

Elementos críticos de diseño

Tecnología de sellado

- Juntas compuestas a base de PTFE con activadores metálicos

- Sistemas de sellado multietapa con escalonamiento de la presión

- Canales de refrigeración activos para la gestión térmicaDiseño de carruajes

- Construcción de aluminio o titanio de calidad aeroespacial

- Sistemas integrados de absorción de energía

- Interfaces de rodamientos de baja fricciónConstrucción del cuerpo del cilindro

- Construcción de acero de alta resistencia autoperforado

- Perfil optimizado para minimizar el peso

- Revestimientos internos resistentes a la corrosiónIntegración del control

- Sistemas de información de posición en tiempo real

- Control de la velocidad y la aceleración

- Capacidad de creación de perfiles de presión

Factores medioambientales y medidas paliativas

| Factor medioambiental | Desafío | Solución de ingeniería |

|---|---|---|

| Exposición a niebla salina | Potencial de corrosión extremo | Sistemas de revestimiento multicapa, componentes inoxidables |

| Variaciones de temperatura | Rango operativo de -30°C a +50°C | Materiales de sellado especiales, compensación térmica |

| Movimiento en cubierta | Movimiento constante durante el funcionamiento | Sistemas de montaje flexibles, aislamiento de tensiones |

| Vibración | Vibración continua a bordo | Amortiguación de vibraciones, componentes asegurados |

| Exposición al combustible de aviación | Ataque químico a juntas y revestimientos | Materiales especializados resistentes a productos químicos |

Conclusión

Los cilindros neumáticos de grado militar representan una categoría especializada de componentes diseñados para soportar las condiciones extremas que se dan en las aplicaciones de defensa. Los rigurosos requisitos de las pruebas de choque de la norma GJB150.18, los exhaustivos diseños de blindaje EMI y los avanzados sistemas de revestimiento multicapa contribuyen a crear soluciones neumáticas que ofrecen un rendimiento fiable en los entornos más exigentes. La aplicación de cilindros sin vástago en sistemas de catapulta de portaaviones demuestra cómo la tecnología neumática especializada puede satisfacer incluso los requisitos de rendimiento más extremos.

Preguntas frecuentes sobre cilindros neumáticos militares

¿Cuál es el sobrecoste típico de los cilindros neumáticos de calidad militar?

Los cilindros neumáticos de calidad militar suelen costar entre 3 y 5 veces más que sus homólogos comerciales. Sin embargo, el análisis del coste del ciclo de vida suele demostrar que los componentes de calidad militar son más económicos si se tiene en cuenta el coste total de propiedad, ya que suelen ofrecer una vida útil entre 5 y 10 veces mayor en entornos difíciles y una tasa de fallos significativamente menor.

¿Pueden mejorarse los cilindros comerciales para que cumplan las especificaciones militares?

Aunque algunos cilindros comerciales pueden modificarse para mejorar su rendimiento, las especificaciones de grado militar requieren normalmente cambios de diseño fundamentales que no son factibles como actualizaciones. Para aplicaciones de misión crítica, se recomienda encarecidamente el uso de cilindros de grado militar, en lugar de intentar actualizar los modelos comerciales.

¿Qué documentación se suele exigir para los componentes neumáticos de calidad militar?

Los componentes neumáticos de grado militar requieren una amplia documentación que incluya certificaciones de materiales con trazabilidad completa, registros de control de procesos, informes de pruebas, informes de inspección de primer artículo, certificados de conformidad con las normas militares aplicables y documentación de conformidad del sistema de calidad.

¿Cómo afectan las temperaturas extremas al diseño de los cilindros militares?

Los cilindros neumáticos militares deben funcionar a temperaturas comprendidas entre -55 °C y +125 °C, lo que requiere compuestos de estanquidad especiales, materiales con coeficientes de dilatación térmica adecuados y lubricantes que mantengan la viscosidad apropiada en todo el intervalo de temperaturas. Estas temperaturas extremas suelen requerir pruebas especializadas en cámaras ambientales.

¿Cómo se verifica el blindaje EMI de los sistemas neumáticos militares?

La verificación del blindaje EMI sigue rigurosos protocolos de ensayo definidos en normas como MIL-STD-461G. Las pruebas suelen incluir mediciones de la eficacia del blindaje en cámaras especializadas, pruebas de impedancia de transferencia para juntas y uniones conductoras, y pruebas de emisiones/susceptibilidad radiadas y conducidas a nivel de sistema.

-

Proporciona detalles sobre MIL-STD-810, la norma militar de EE.UU. para la ingeniería ambiental, específicamente sus métodos de prueba para simular los choques mecánicos que los equipos pueden experimentar durante la manipulación, el transporte y el uso. ↩

-

Explica la física que hay detrás de una jaula de Faraday, un recinto hecho de un material conductor que bloquea los campos eléctricos estáticos y no estáticos externos, que es el principio fundamental del apantallamiento EMI. ↩

-

Describe las características de un pulso electromagnético (PEM), una breve ráfaga de energía electromagnética que puede ser generada por una explosión nuclear o un arma no nuclear, y sus efectos dañinos en los equipos electrónicos. ↩

-

Detalla la norma ASTM B117, un método de ensayo ampliamente utilizado y normalizado para evaluar la resistencia a la corrosión de muestras recubiertas en un entorno de niebla o niebla salina. ↩

-

Ofrece una explicación de la tecnología que hay detrás de las catapultas de los portaaviones, incluyendo tanto los sistemas tradicionales propulsados por vapor como el moderno Sistema Electromagnético de Lanzamiento de Aeronaves (EMALS), que se utilizan para acelerar las aeronaves hasta velocidades de vuelo seguras. ↩