Cuando sus sistemas de posicionamiento neumático de precisión muestran un comportamiento impredecible comportamiento stick-slip1, fuerzas de separación inconsistentes o fricción variable a lo largo de la carrera, estás presenciando los complejos regímenes de fricción descritos por Curvas de Stribeck2—a tribológico3 fenómeno que puede causar errores de posicionamiento de ±2-5 mm y variaciones de fuerza de 30-50% que el análisis tradicional de sellos pasa por alto por completo. 🎯

Las curvas de Stribeck describen la relación entre el coeficiente de fricción \( \mu \) y el parámetro adimensional \( (\eta \times N \times V)/P \), mostrando tres regímenes de fricción distintos: lubricación límite (alta fricción, contacto superficial), lubricación mixta (fricción transitoria) y lubricación hidrodinámica (baja fricción, separación completa de la película fluida).

La semana pasada, ayudé a David, un ingeniero de automatización de precisión que trabaja en un fabricante de dispositivos médicos de Massachusetts, que tenía problemas con la repetibilidad del posicionamiento de ±3 mm, lo que provocaba que 8% de sus conjuntos de alto valor no superaran la inspección de calidad.

Índice

- ¿Qué son las curvas de Stribeck y cómo se aplican a los sellos neumáticos?

- ¿Cómo afectan los diferentes regímenes de fricción al rendimiento de los cilindros?

- ¿Qué métodos pueden caracterizar el comportamiento de la fricción de los sellos?

- ¿Cómo se puede optimizar el diseño de sellos utilizando el análisis de Stribeck?

¿Qué son las curvas de Stribeck y cómo se aplican a los sellos neumáticos?

Comprender las curvas de Stribeck es fundamental para predecir y controlar el comportamiento de la fricción de los sellos. 🔬

Las curvas de Stribeck representan el coeficiente de fricción \( \mu \) frente al parámetro de Stribeck \( (\eta \times V)/P \), donde \( \eta \) es la viscosidad del lubricante, \( V \) es la velocidad de deslizamiento y \( P \) es la presión de contacto, revelando tres regímenes de lubricación distintos que determinan las características de fricción del sello y el comportamiento de desgaste en los cilindros neumáticos.

Relación fundamental de Stribeck

El parámetro Stribeck se define como:

$$

S = \frac{\eta \times V}{P}

$$

Dónde:

- \( \eta \) = Viscosidad dinámica4 de lubricante (Pa·s)

- \( V \) = Velocidad de deslizamiento (m/s)

- \( P \) = Presión de contacto (Pa)

Tres regímenes de fricción

Lubricación de límites (baja S):

- Características: Contacto directo con la superficie, alta fricción.

- Coeficiente de fricción: 0,1 – 0,8 (dependiendo del material)

- Lubricación: Capas moleculares, películas superficiales

- Póngase: Contacto directo y elevado entre metal y elastómero.

Lubricación mixta (Medium S):

- Características: Película fluida parcial, fricción variable

- Coeficiente de fricción: 0,05 – 0,2 (muy variable)

- Lubricación: Combinación de película límite y película fluida

- Póngase: Contacto moderado e intermitente.

Lubricación hidrodinámica (alta S):

- Características: Separación completa de la película fluida, baja fricción.

- Coeficiente de fricción: 0,001 – 0,05 (dependiendo de la viscosidad)

- Lubricación: Soporte completo de película fluida

- Póngase: Mínimo, sin contacto con la superficie.

Aplicaciones de sellos neumáticos

Condiciones típicas de funcionamiento:

- Velocidades: 0,01 – 5,0 m/s

- Presiones: 0,1 – 1,0 MPa

- Lubricantes: Humedad del aire comprimido, grasa para juntas

- Temperaturas: -20 °C a +80 °C

Factores específicos de las focas:

- Presión de contacto: Determinado por el diseño del sello y la presión del sistema.

- Rugosidad de la superficie: Afecta a la transición entre regímenes.

- Material de la juntaLas propiedades del elastómero influyen en la fricción.

- Lubricación: Limitado en sistemas neumáticos

Características de la curva de Stribeck para juntas neumáticas

| Régimen | Parámetro de Stribeck | Típico μ | Comportamiento del cilindro |

|---|---|---|---|

| Límite | S < 0,001 | 0,2 – 0,6 | Deslizamiento intermitente, alta resistencia inicial |

| Mixto | 0,001 < S < 0,1 | 0,05 – 0,3 | Fricción variable, oscilación |

| Hidrodinámica | S > 0,1 | 0,01 – 0,08 | Movimiento suave, baja fricción |

Comportamiento específico del material

Juntas de NBR (nitrilo):

- Fricción fronteriza: μ = 0,3 – 0,7

- Región de transición: Amplio, gradual

- Potencial hidrodinámico: Limitado debido a las propiedades del elastómero.

Juntas de PTFE:

- Fricción fronteriza: μ = 0,1 – 0,3

- Región de transición: Nítido, bien definido.

- Potencial hidrodinámico: Excelente debido a su bajo energía superficial5

Sellos de poliuretano:

- Fricción fronteriza: μ = 0,2 – 0,5

- Región de transición: Ancho moderado

- Potencial hidrodinámico: Bueno con una lubricación adecuada.

Caso práctico: la solicitud de David para dispositivos médicos

El sistema de posicionamiento de precisión de David exhibió el comportamiento clásico de Stribeck:

- Rango de velocidad de funcionamiento: 0,05 – 2,0 m/s

- Presión del sistema: 6 bar (0,6 MPa)

- Material de la junta: Juntas tóricas NBR

- Fricción observada: μ = 0,4 a bajas velocidades, μ = 0,15 a altas velocidades

- Errores de posicionamiento: ±3 mm debido a variaciones de fricción

El análisis reveló que el sistema funcionaba en los tres regímenes de fricción durante el funcionamiento normal, lo que provocaba un comportamiento de posicionamiento impredecible.

¿Cómo afectan los diferentes regímenes de fricción al rendimiento de los cilindros?

Cada régimen de fricción crea características de rendimiento distintas que afectan directamente al comportamiento del cilindro. ⚡

Los diferentes regímenes de fricción afectan al rendimiento del cilindro a través de fuerzas de arranque variables, coeficientes de fricción dependientes de la velocidad e inestabilidades inducidas por la transición: la lubricación límite provoca un movimiento de deslizamiento irregular y fuerzas de arranque elevadas, la lubricación mixta crea variaciones de fricción impredecibles, mientras que la lubricación hidrodinámica permite un movimiento suave y constante.

Efectos de la lubricación límite

Fricción estática elevada:

$$

F_{\text{estática}} = \mu_{\text{estática}} \times N

$$

Donde \( \mu_{\text{static}} \) puede ser entre 2 y 3 veces mayor que la fricción cinética.

Fenómenos de deslizamiento intermitente:

- Fase de pegado: La fricción estática impide el movimiento.

- Fase de deslizamiento: Aceleración repentina cuando se produce una ruptura.

- Frecuencia: Normalmente entre 1 y 50 Hz, dependiendo de la dinámica del sistema.

Impactos en el rendimiento:

- Precisión de posicionamiento: Errores comunes de ±1-5 mm.

- Variaciones de fuerza: 200-500% entre estático y cinético

- Inestabilidad del control: Difícil de lograr un movimiento suave.

- Aceleración del desgaste: Elevadas tensiones de contacto

Características de lubricación mixta

Coeficiente de fricción variable:

$$

\mu = f(V, P, T, \text{condiciones de superficie})

$$

La fricción varía de forma impredecible según las condiciones de funcionamiento.

Inestabilidades de transición:

- Comportamiento de caza: Oscilación entre regímenes de fricción

- Sensibilidad a la velocidad: Pequeños cambios en la velocidad provocan grandes cambios en la fricción.

- Efectos de la presión: Las variaciones de presión del sistema afectan a la fricción.

- Dependencia de la temperatura: Efectos térmicos sobre la lubricación

Retos de control:

- Respuesta impredecibleEl comportamiento del sistema varía según las condiciones.

- Dificultades de sintonizaciónLos parámetros de control deben adaptarse a las variaciones.

- Problemas de repetibilidad: Variaciones en el rendimiento entre ciclos.

Ventajas de la lubricación hidrodinámica

Fricción baja y constante:

$$

\mu \approx \text{constante} \times \frac{\eta \times V}{P}

$$

La fricción se vuelve predecible y proporcional a la velocidad.

Características de movimiento suave:

- Sin deslizamiento intermitente: Movimiento continuo sin sacudidas.

- Fuerzas predecibles: La fricción sigue relaciones conocidas.

- Alta precisión: Precisión de posicionamiento <0,1 mm alcanzable

- Desgaste reducido: Contacto mínimo con la superficie

Rendimiento dependiente de la velocidad

Funcionamiento a baja velocidad (<0,1 m/s):

- Régimen: Lubricación principalmente en los límites.

- Fricción: Alta y variable (μ = 0,2-0,6)

- Calidad del movimiento: Deslizamiento irregular, movimiento espasmódico.

- Aplicaciones: Posicionamiento, sujeción

Funcionamiento a velocidad media (0,1-1,0 m/s):

- Régimen: Lubricación mixta

- Fricción: Moderado y variable (μ = 0,05-0,3)

- Calidad del movimiento: Transitorio, cierta inestabilidad.

- Aplicaciones: Automatización general

Funcionamiento a alta velocidad (>1,0 m/s):

- Régimen: Aproximación hidrodinámica

- Fricción: Baja y constante (μ = 0,01-0,08)

- Calidad del movimiento: Suave, predecible

- Aplicaciones: Ciclismo de alta velocidad

Análisis de fuerzas en distintos regímenes

| Estado de funcionamiento | Régimen de fricción | Fuerza de fricción | Calidad del movimiento |

|---|---|---|---|

| Arranque (V = 0) | Límite | 400-800 N | Deslizamiento intermitente |

| Baja velocidad (V = 0,05 m/s) | Límite/Mixto | 200-500 N | Cecina |

| Velocidad media (V = 0,5 m/s) | Mixto | 100-300 N | Variable |

| Alta velocidad (V = 2,0 m/s) | Mixto/Hidrodinámico | 50-150 N | Suave |

Efectos dinámicos del sistema

Interacciones de frecuencia natural:

$$

f_n = \frac{1}{2\pi} \times \sqrt{\frac{k}{m}}

$$

Donde las frecuencias de deslizamiento intermitente pueden excitar las resonancias del sistema.

Respuesta del sistema de control:

- Régimen fronterizo: Requiere ganancias elevadas, propenso a la inestabilidad.

- Régimen mixto: Difícil de ajustar, respuesta variable.

- Régimen hidrodinámico: Respuesta de control estable y predecible.

Caso práctico: Análisis del rendimiento

El sistema de dispositivos médicos de David mostró un comportamiento claramente dependiente del régimen:

Lubricación límite (V < 0,1 m/s):

- Fuerza de separación: 650 N

- Fricción cinética: 380 N (μ = 0,42)

- Error de posicionamiento: ±2,8 mm

- Calidad del movimiento: Deslizamiento brusco severo

Lubricación mixta (0,1 < V < 0,8 m/s):

- Variación de la fricción: 150-320 N

- Fricción media: 235 N (μ = 0,26)

- Error de posicionamiento: ±1,5 mm

- Calidad del movimiento: Inconsistente, caza

Aproximación hidrodinámica (V > 0,8 m/s):

- Fuerza de fricción: 85-110 N (μ = 0,12)

- Error de posicionamiento: ±0,3 mm

- Calidad del movimiento: Suave, predecible

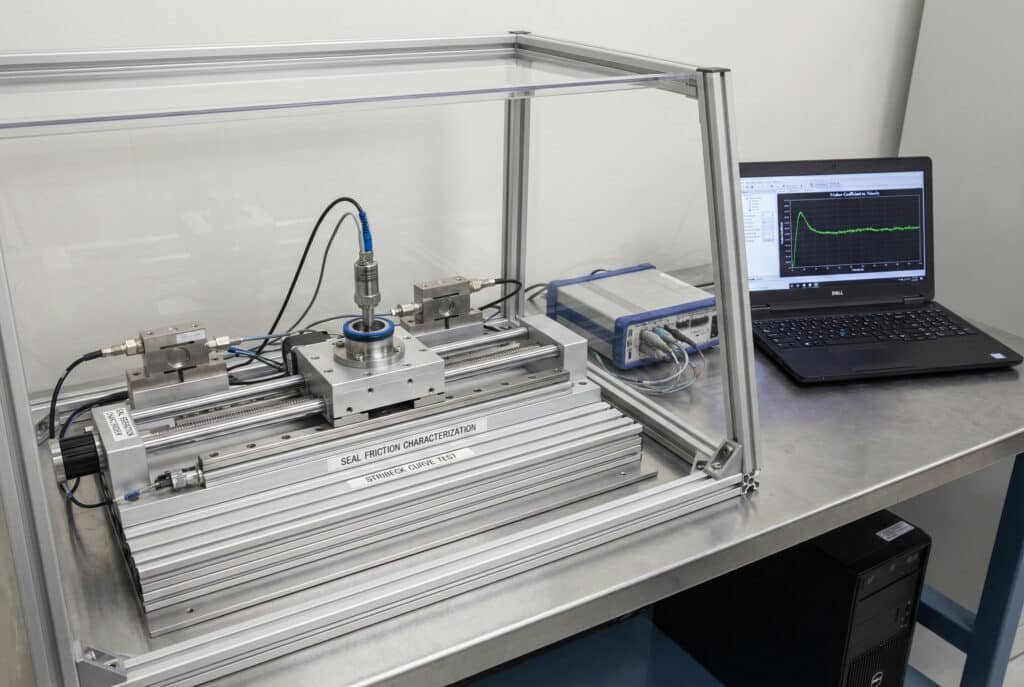

¿Qué métodos pueden caracterizar el comportamiento de la fricción de los sellos?

La caracterización precisa de la fricción de las juntas requiere pruebas sistemáticas en toda la gama de condiciones de funcionamiento. 📊

Caracterizar el comportamiento de fricción de los sellos mediante pruebas con tribómetro para medir las relaciones entre la fricción y la velocidad, pruebas de variación de presión para determinar los efectos de la presión de contacto, ciclos de temperatura para evaluar las influencias térmicas y pruebas de desgaste a largo plazo para realizar un seguimiento de la evolución de la fricción a lo largo de la vida útil del sello.

Métodos de ensayo en laboratorio

Prueba con tribómetro:

- Tribómetros linealesSimulación de movimiento recíproco

- Tribómetros rotativos: Medición continua por deslizamiento

- Tribómetros neumáticosSimulación de las condiciones reales de funcionamiento.

- Control medioambiental: Temperatura, humedad, variación de presión

Parámetros de prueba:

- Rango de velocidad: 0,001 – 10 m/s (pasos logarítmicos)

- Rango de presión: 0,1 – 2,0 MPa

- Temperatura: -20 °C a +80 °C

- Duración: 10⁶ – 10⁸ ciclos para la evaluación del desgaste

Enfoques de pruebas de campo

Medición in situ:

- Sensores de fuerza: Células de carga para medir fuerzas de fricción.

- Comentarios sobre la posición: Codificadores de alta resolución

- Control de la presión: Variaciones de presión del sistema

- Medición de la temperatura: Temperatura de funcionamiento del sello

Requisitos para la adquisición de datos:

- Frecuencia de muestreo: 1-10 kHz para fenómenos dinámicos

- Resolución: 0,11 TP3T de escala completa para la medición de la fuerza

- Sincronización: Medición coordinada de todos los parámetros.

- Duración: Múltiples ciclos operativos para análisis estadístico.

Generación de curvas de Stribeck

Pasos del procesamiento de datos:

- Calcular el parámetro de Stribeck: \( S = (\eta \times V) / P \)

- Determinar el coeficiente de fricción.: \( \mu = F_{\text{fricción}} / F_{\text{normal}} \)

- Relación argumental: \( \mu \) frente a \( S \) en escala logarítmica

- Identificar regímenes: Regiones límite, mixtas e hidrodinámicas.

- Ajuste de curvas: Modelos matemáticos para cada régimen.

Modelos matemáticos:

Régimen fronterizo: \( \mu = \mu_b \) (constante)

Régimen mixto: \( \mu = a \times S^{-b} + c \)

Régimen hidrodinámico: \( \mu = d \times S + e \)

Equipo de prueba y configuración

| Equipamiento | Medición | Precisión | Aplicación |

|---|---|---|---|

| Células de carga | Fuerza | ±0,11 TP3T FS | Medición de la fricción |

| Codificadores lineales | Posición | ±1 μm | Cálculo de la velocidad |

| Transductores de presión | Presión | ±0,251 TP3T FS | Presión de contacto |

| Termopares | Temperatura | ±0.5°C | Efectos térmicos |

Pruebas medioambientales

Efectos de la temperatura:

- Cambios en la viscosidad: η varía con la temperatura

- Propiedades de los materiales: Dependencia de la temperatura del módulo del elastómero

- Dilatación térmica: Afecta a las presiones de contacto.

- Eficacia de la lubricación: Formación de película dependiente de la temperatura

Efectos de la humedad:

- Lubricación por humedad: El vapor de agua como lubricante en sistemas neumáticos

- Hinchazón del material: Cambios dimensionales del elastómero

- Efectos de la corrosión: Cambios en el estado de la superficie

Evaluación del desgaste

Evolución de la fricción:

- Período de rodaje: Reducción inicial de la fricción elevada.

- Estado estacionario: Características de fricción estables

- Desgaste: Aumento de la fricción debido al deterioro de la superficie.

Análisis de superficies:

- Perfilometría: Cambios en la rugosidad de la superficie

- Microscopía: Análisis del patrón de desgaste

- Análisis químico: Cambios en la composición de la superficie

Caso práctico: Caracterización del sistema de David

Protocolo de pruebas:

- Rango de velocidad: 0,01 – 3,0 m/s

- Niveles de presión: 2, 4, 6, 8 barras

- Temperatura: 10 °C – 50 °C

- Duración de la prueba: 10⁵ ciclos por condición

Conclusiones principales:

- Transición límite/mixta: S = 0,003

- Transición mixta/hidrodinámica: S = 0,08

- Sensibilidad a la temperatura: Aumento de la fricción 15% por cada 10 °C

- Efectos de la presión: Mínimo por encima de 4 bar

Parámetros de Stribeck:

- Fricción fronteriza: \( \mu_b = 0,45 \)

- Régimen mixto: \( \mu = 0,12 \times S^{-0,3} + 0,08 \)

- Hidrodinámica: \( \mu = 0,02 \times S + 0,015 \)

¿Cómo se puede optimizar el diseño de sellos utilizando el análisis de Stribeck?

El análisis Stribeck permite optimizar los sellos de forma específica para condiciones de funcionamiento y requisitos de rendimiento concretos. 🎯

Optimice el diseño de los sellos utilizando el análisis de Stribeck mediante la selección de materiales y geometrías que favorezcan los regímenes de fricción deseados, el diseño de texturas superficiales que mejoren la lubricación, la elección de configuraciones de sellos que minimicen la presión de contacto y la implementación de estrategias de lubricación que orienten el funcionamiento hacia condiciones hidrodinámicas.

Estrategia de selección de materiales

Materiales de baja fricción:

- Compuestos de PTFE: Excelentes propiedades lubricantes en los límites.

- Poliuretano: Buenas características de lubricación mixta.

- Elastómeros especializados: Propiedades superficiales modificadas

- Juntas compuestas: Múltiples materiales optimizados para diferentes regímenes.

Opciones de tratamiento de superficies:

- Recubrimientos de fluoropolímeros: Reducir la fricción en las fronteras.

- Tratamientos con plasma: Modificar la energía superficial.

- Microtexturizado: Crear depósitos de lubricación.

- Modificaciones químicas: Alterar las propiedades tribológicas.

Optimización geométrica

Reducción de la presión de contacto:

- Áreas de contacto más amplias: Distribuir la carga sobre un área más grande.

- Perfiles de sellado optimizados: Reducir las concentraciones de tensión.

- Equilibrado de la presión: Minimizar las fuerzas de contacto netas.

- Compromiso progresivo: Aplicación gradual de la carga

Mejora de la lubricación:

- Microestrías: Canal lubricante a la zona de contacto

- Texturizado de superficies: Crear sustentación hidrodinámica.

- Diseño del depósito: Almacenar lubricante para condiciones límite.

- Optimización del flujo: Mejorar la circulación del lubricante.

Estrategias de diseño por régimen operativo

| Régimen objetivo | Enfoque de diseño | Características principales | Aplicaciones |

|---|---|---|---|

| Límite | Materiales de baja fricción | PTFE, tratamientos superficiales | Posicionamiento a baja velocidad |

| Mixto | Geometría optimizada | Presión de contacto reducida | Automatización general |

| Hidrodinámica | Lubricación mejorada | Textura de la superficie, ranuras | Funcionamiento a alta velocidad |

Tecnologías avanzadas de sellado

Sellos multimaterial:

- Construcción compuesta: Diferentes materiales para diferentes funciones.

- Propiedades graduadas: Características variables entre los sellos.

- Diseños híbridos: Combinar elementos de elastómero y PTFE.

- Gradado funcionalmente: Propiedades optimizadas por ubicación

Sistemas de sellado adaptativos:

- Geometría variable: Adaptarse a las condiciones de funcionamiento.

- Lubricación activa: Suministro controlado de lubricante

- Materiales inteligentes: Responder a los cambios medioambientales.

- Sensores integrados: Supervisar la fricción en tiempo real.

Soluciones optimizadas para Stribeck de Bepto

En Bepto Pneumatics, aplicamos el análisis de Stribeck para desarrollar soluciones de sellado específicas para cada aplicación:

Proceso de diseño:

- Análisis de las condiciones de funcionamiento: Asignar los requisitos de los clientes a los regímenes de Stribeck.

- Selección de materiales: Elija los materiales óptimos para los regímenes objetivo.

- Optimización geométrica: Diseño para obtener las características de fricción deseadas.

- Validación de pruebas: Verificar el rendimiento en todo el rango operativo.

Resultados de rendimiento:

- Reducción de la fricción: Mejora de 60-80% en los regímenes objetivo.

- Precisión de posicionamiento: ±0,1 mm alcanzable en sistemas optimizados

- Ampliación de la vida útil de las juntas: Mejora de 3 a 5 veces gracias a la reducción del desgaste.

- Control de la estabilidad: La fricción predecible permite un mejor control.

Estrategia de implementación para la aplicación de David

Fase 1: Mejoras inmediatas (semanas 1-2)

- Mejora del material de sellado: Juntas revestidas de PTFE para baja fricción.

- Mejora de la lubricación: Aplicación especializada de grasa para juntas.

- Optimización de los parámetros operativos: Ajustar las velocidades para evitar el régimen mixto.

- Puesta a punto del sistema de control: Compensar las características de fricción conocidas.

Fase 2: Optimización del diseño (meses 1-2)

- Desarrollo de sellos personalizados: Diseño de sellado específico para cada aplicación.

- Tratamientos superficiales: Recubrimientos de baja fricción en los orificios de los cilindros.

- Modificaciones geométricasOptimizar la geometría de contacto del sello.

- Sistema de lubricación: Suministro integrado de lubricación

Fase 3: Soluciones avanzadas (meses 3-6)

- Sistema de sellado inteligenteControl adaptativo de la fricción

- Control en tiempo real: Retroalimentación por fricción para la optimización del control

- Mantenimiento predictivo: Supervisión del estado de los sellos

- Mejora continua: Optimización continua basada en datos de rendimiento.

Resultados y mejora del rendimiento

Resultados de la implementación de David:

- Precisión de posicionamiento: Mejorado de ±3 mm a ±0,2 mm.

- Consistencia de la fricción: Reducción de 85% en la variación de la fricción.

- Fuerza de separación: Reducido de 650 N a 180 N.

- Mejora de la calidad: La tasa de defectos se redujo de 8% a 0,3%.

- Duración del ciclo: 25% más rápido gracias a un movimiento más suave

Análisis coste-beneficio

Costes de implementación:

- Mejora de las juntas: $12,000

- Tratamientos superficiales: $8,000

- Modificaciones del sistema de control: $15,000

- Pruebas y validación: $5,000

- Inversión total: $40,000

Beneficios anuales:

- Mejora de la calidad: $180 000 (defectos reducidos)

- Aumento de la productividad: $45 000 (ciclos más rápidos)

- Reducción del mantenimiento: $18 000 (mayor vida útil del sello)

- Ahorro de energía: $8,000 (fricción reducida)

- Beneficio anual total: $251,000

Análisis del retorno de la inversión:

- Período de recuperación: 1,9 meses

- VAN a 10 años: $2,1 millones

- Tasa interna de rendimiento: 485%

Supervisión y mejora continua

Seguimiento del rendimiento:

- Monitorización de la fricción: Medición continua de la fricción del sello

- Precisión de posicionamiento: Control estadístico de procesos de posicionamiento

- Evaluación del desgasteEvaluación periódica del estado de los sellos.

- Tendencias de rendimiento: Oportunidades de optimización a largo plazo

Oportunidades de optimización:

- Ajustes estacionales: Tener en cuenta los efectos de la temperatura y la humedad.

- Optimización de la carga: Ajustar según los distintos requisitos de producción.

- Actualizaciones tecnológicas: Implementar nuevas tecnologías de sellado.

- Mejores prácticas: Compartir técnicas de optimización exitosas.

La clave para una optimización satisfactoria basada en Stribeck reside en comprender que la fricción no es una propiedad fija, sino una característica del sistema que puede diseñarse y controlarse mediante un diseño adecuado de las juntas y una gestión adecuada de las condiciones de funcionamiento. 💪

Preguntas frecuentes sobre las curvas de Stribeck y la fricción de los sellos neumáticos

¿Cuál es el rango típico del parámetro Stribeck para las juntas de los cilindros neumáticos?

Las juntas de los cilindros neumáticos suelen funcionar con parámetros Stribeck entre 0,001 y 0,1, abarcando regímenes de lubricación límite y mixta. La lubricación hidrodinámica pura (S > 0,1) es poco frecuente en los sistemas neumáticos debido a la lubricación limitada y a las velocidades relativamente bajas.

¿Cómo afecta el material de sellado a la forma de la curva de Stribeck?

Los diferentes materiales de las juntas producen curvas de Stribeck claramente diferenciadas: las juntas de PTFE muestran transiciones bruscas y una fricción límite baja (μ = 0,1-0,3), mientras que las juntas de elastómero presentan transiciones graduales y una fricción límite más alta (μ = 0,3-0,7). La anchura de la zona de lubricación mixta también varía significativamente entre los distintos materiales.

¿Se puede cambiar el régimen de funcionamiento de un sello mediante cambios en el diseño?

Sí, el régimen de funcionamiento de la junta se puede modificar mediante varios enfoques: la reducción de la presión de contacto favorece las condiciones hidrodinámicas, la mejora de la lubricación aumenta el parámetro de Stribeck y el texturizado de la superficie puede mejorar la formación de la película fluida. Sin embargo, las restricciones fundamentales de velocidad y presión de la aplicación limitan el rango alcanzable.

¿Por qué los sistemas neumáticos rara vez logran una lubricación hidrodinámica verdadera?

Los sistemas neumáticos suelen carecer de lubricación suficiente (solo humedad y una mínima cantidad de grasa para juntas), funcionan a velocidades moderadas y tienen presiones de contacto relativamente altas, lo que mantiene los parámetros de Stribeck por debajo de 0,1. La verdadera lubricación hidrodinámica requiere un suministro continuo de lubricante y relaciones velocidad-presión más altas.

¿En qué se diferencian los cilindros sin vástago de los cilindros con vástago en cuanto al comportamiento de Stribeck?

Los cilindros sin vástago suelen tener más elementos de sellado, pero pueden diseñarse con geometrías de sellado optimizadas y un mejor acceso a la lubricación. Pueden presentar características Stribeck ligeramente diferentes debido a los distintos patrones de carga del sellado, pero los regímenes de fricción fundamentales siguen siendo los mismos. La ventaja clave es la flexibilidad de diseño para la optimización de la fricción.

-

Comprender la mecánica del fenómeno de deslizamiento intermitente (movimiento brusco) y cómo interfiere en el control de precisión. ↩

-

Explora los principios fundamentales de la curva de Stribeck para predecir mejor los regímenes de fricción. ↩

-

Aprenda sobre tribología, la ciencia que estudia la interacción entre superficies en movimiento relativo, incluyendo la fricción, el desgaste y la lubricación. ↩

-

Revise la definición técnica de viscosidad dinámica y su función en el cálculo del parámetro de Stribeck. ↩

-

Descubra cómo la baja energía superficial de materiales como el PTFE reduce la adhesión y la fricción. ↩